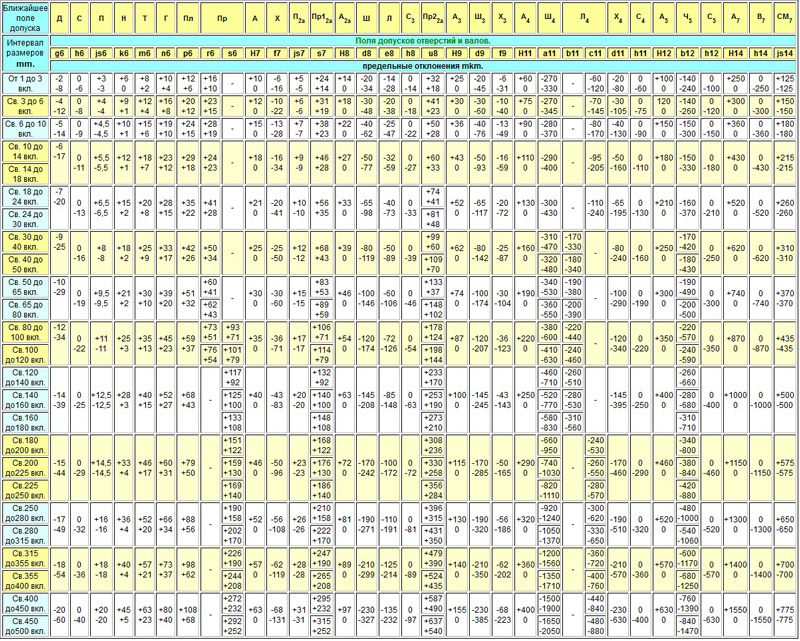

Гост 6449.1-82 изделия из древесины и древесных материалов. поля допусков для линейных размеров и посадки (с изменением n 1)

Содержание:

- Допуски расположения

- Достигнут максимально допустимый размер хранилища сообщений в Outlook

- Размер хранилища писем по умолчанию

- Нанесение обозначений допусков

- Допуски формы

- Определение — допустимый размер

- Допуски и посадки, основные понятия, обозначения. Квалитет, нулевая линия, допуск, предельное отклонение, верхнее отклонение, нижнее отклонение, поле допуска. Вариант для печати.

- ПРИЛОЖЕНИЕ 1

- Отличие допусков от квалитетов

- Посадки

- Поля допусков для посадок

- Технология

- § 6. Отклонения и допуски на размеры деталей

- Допуски и посадки подшипников качения

Допуски расположения

Эта категория характеристик объединяет разрешённые интервалы изменения следующих геометрических параметров:

- перпендикулярности (должны строго соблюдаться угловые характеристики между плоскостями);

- параллельности (расстояние между отдельными элементами сохраняется в пределах разрешённых изменений на протяжении всей поверхности);

- соосности;

- наклона;

- симметричности;

- пересечения осей.

Кроме перечисленных параметров к этой категории относится так называемый позиционный допуск. Он устанавливается для деталей, имеющих несколько отверстий, из которых в дальнейшем будет собран агрегат. Размеры позиционного допуска отражаются между центрирующими отверстиями. Его обозначают при помощи специального знака в виде окружности, которая пересекается небольшим отрезком. Он может располагаться горизонтально или вертикально.

В современных деталях существует большое количество вариантов отклонения от параллельности. Это могут быть отклонения параллельности между плоскостями, отдельными поверхностями или целой группой, меду отверстиями. Оценка допуска параллельности производится с использованием специальной базы. Знаками допусков расположения элементов, для которых необходимо проверять параллельность служит набор специальных графических изображений. Проверка параллельности позволяет определить величину угла отклонения одной плоскости от другой.

Достигнут максимально допустимый размер хранилища сообщений в Outlook

2019-06-06 · Posted in Office

Вот таким образом выглядит ошибка 0x5004060C. Вам сразу намекают, что необходимо уменьшить объем данных в хранилище сообщений, выделением и удалением не нужных сообщений с помощью комбинации Shift+Del. Но согласитесь, что у рядового пользователя, встает вопрос, что это за хранилище.

Если закрыть данное окно, то вам могут предложить выполнить очистку почтового ящика, под хранилищем понимается ваш профиль outlook, это либо pst и ost файл.

Превышен предельный размер почтового ящика. Укажите сообщения для удаления и переноса, очистите папку “Удаленные” или переместите сообщения в архив.

Тут у вас два варианта:

- Произвести очистку удаленных сообщений, делается это одной кнопкой, но иногда этого может не хватить, так как писем может не быть.

- Произвести архивирование почтового ящика, тут вы выделяете либо по размеру, либо по дате получения письма и начинаете создавать архив. Архивация создаст отдельный pst файл, в который будет помещены все письма по определенному критерию, процесс этот не скорый и зависит от вашего жесткого диска и количества писем.

Максимальный размер файла ost и pst в 2007 составляет 20 ГБ, outlook просто уже не сможет нормально работать с большими объемами.

Если удаление не даст особого эффекта, то советую произвести сжатие в outlook.

Размер хранилища писем по умолчанию

Давайте я теперь в попугаях покажу какие размеры по умолчанию идут для ost и pst файлов. Существует два типа записей:

- Файлы в формате Юникод – MaxLargeFileSize и WarnLargeFileSize

- Файлы в формате ANSI (старый формат) – MaxFileSize и WarnFileSize

Для Outlook 2010 – 2016

Пути до ключей реестра вы можете посмотреть чуть ниже:

Outlook 2003 HKEY_CURRENT_USER\Software\Policies\Microsoft\Office\11.0\Outlook\PST HKEY_CURRENT_USER\Software\Microsoft\Office\11.0\Outlook\PST

Outlook 2007 HKEY_CURRENT_USER\Software\Policies\Microsoft\Office\12.0\Outlook\PST HKEY_CURRENT_USER\Software\Microsoft\Office\12.0\Outlook\PST

Outlook 2010 HKEY_CURRENT_USER\Software\Policies\Microsoft\Office\14.0\Outlook\PST HKEY_CURRENT_USER\Software\Microsoft\Office\14.0\Outlook\PST

Outlook 2013 HKEY_CURRENT_USER\Software\Policies\Microsoft\Office\15.0\Outlook\PST HKEY_CURRENT_USER\Software\Microsoft\Office\15.0\Outlook\PST

Outlook 2016 HKEY_CURRENT_USER\Software\Policies\Microsoft\Office\16.0\Outlook\PST HKEY_CURRENT_USER\Software\Microsoft\Office\16.0\Outlook\PST

|

1 |

Outlook2003HKEY_CURRENT_USER\Software\Policies\Microsoft\Office\11.0\Outlook\PST HKEY_CURRENT_USER\Software\Microsoft\Office\11.0\Outlook\PST Outlook2007HKEY_CURRENT_USER\Software\Policies\Microsoft\Office\12.0\Outlook\PST HKEY_CURRENT_USER\Software\Microsoft\Office\12.0\Outlook\PST Outlook2010HKEY_CURRENT_USER\Software\Policies\Microsoft\Office\14.0\Outlook\PST HKEY_CURRENT_USER\Software\Microsoft\Office\14.0\Outlook\PST Outlook2013HKEY_CURRENT_USER\Software\Policies\Microsoft\Office\15.0\Outlook\PST HKEY_CURRENT_USER\Software\Microsoft\Office\15.0\Outlook\PST Outlook2016HKEY_CURRENT_USER\Software\Policies\Microsoft\Office\16.0\Outlook\PST HKEY_CURRENT_USER\Software\Microsoft\Office\16.0\Outlook\PST |

Нанесение обозначений допусков

Все обозначения допусков и посадок стандартизированы и приведены в государственных стандартах. Графические обозначения подчиняются общим правилам и располагаются на отдельных элементах чертежей. К таким элементам относятся четыре вида линий:

- выносные;

- их полки;

- размерные (этот способ используется в случае нехватки свободного пространства).

Условные обозначения допусков формы и расположения приведены в ГОСТ 2.308-2011. Стандарт систематизирует перечень обозначений применяемых для задания отклонений формы и расположения. В нём приведены разрешённые обозначения, разработанные для изделий самой сложной формы. Этими символами обозначают характер отклонений.

Обозначение размера производиться размещением соответствующего текста в отведённых местах. Вместе с текстом (обычно это заглавные буквы, аббревиатура с добавлением цифр) используют специальные знаки. Текстовое описание используют, когда необходимо более подробное пояснение требований, предъявляемых к качеству обработки данной поверхности. В это обозначение входит наименование, характеризующее предусмотренное отклонение. Значение параметров приводится в миллиметрах. Для оценки параллельности смежных поверхностей указывают так называемые базы. В качестве баз выбирают:

- общие оси (их располагают в горизонтальном или вертикальном направлении);

- оси симметрии всей конструкции;

- различные элементы, способствующие определить условия параллельности.

Все элементы имеют свои обозначения. Для выделения параметров их размещают в рамках. Каждая из них делиться на несколько прямоугольников. В первом располагают символ, обозначающий вид параметра. Во втором, числом обозначают его величину, в третьем тип базовой поверхности.

В отдельных случаях, когда стандартом не предусмотрен необходимый символ разрешается применять текстовое пояснение. Обозначенная информация должна полностью описывать характер и величину отклонения. В случае повторения одинаковых параметров стандарт допускает в обозначении указывать символ один раз в соответствующей рамке. От неё проводится соответствующая соединительная линия к каждому элементу детали, где необходимо применить этот допуск.

Допуски формы

Этот вид разрешённых отклонений вызван неточностями обработки, которые происходят из-за реальных возможностей обрабатывающего оборудования.

К ним относятся:

- прямолинейности;

- плоскости;

- не совпадения формы окружности (к ним относятся: круглости; допуск овальности);

- изменение формы цилиндра — допуск цилиндричности.

К первой категории относятся следующие отклонения:

- формы обработанной поверхности (нарушается плоскостная картина, изменяется величина радиуса выточенного вала, нарушается геометрия фигур имеющих плоские грани);

- нарушается параллельность и перпендикулярное расположение поверхностей между собой или соседними деталями;

- проявляется разная шероховатость по длине, поперечному сечению, окружности.

Оценка величины параметров производится сравнением номинальной поверхности (обозначенной на чертеже) и реальной (полученной на станках заданного класса точности). Полученные отклонения и позволяют рассчитать величину требуемого допуска.

Изменение величины радиуса готового изделия по отношению к заданному на чертеже, называется нарушение круглости. Для предотвращения возможных негативных последствий при эксплуатации вводят допуск круглости. При рассмотрении детали в одной из плоскостей определяют необходимый допуск профиля продольного сечения.

Характер взаимного искривления расположения плоскостей подразделяется на следующие виды:

- общей параллельности (сравнивается с линией направленной вдоль поверхности);

- перпендикулярности и пересечения осей (проверяется сохранение прямого угла на всём протяжении поверхностей);

- наклона;

- симметрии (по отношению к выбранной оси).

Допуск плоскостности определяет величину разрешённого отклонения от обозначенного уровня. Основной характеристикой служит так называемое поле допуска. Его обозначают в выбранной области, которая расположена между плоскостями, для которых необходимо соблюдать строгие параметры параллельности. Расстояние до поверхности определяется существующими стандартами. Контроль отклонения этих параметров от заданных на чертеже обозначается на профилограмме.

Определение — допустимый размер

Определение допустимых размеров неукреплен — ных отверстий и расчет их укрепления.

Методика определения допустимых размеров сопряжения, например вал — отверстие, сводится к следующему.

При определении допустимых размеров дефектов для условий невозникновения трещины ( стали сорта G) был принят предельный размер дефекта 20 мм, а для недопустимости условий катастрофического распространения трещины ( стали сорта А) — 200 мм. Некоторое снижение жесткости требований возможно для стали сорта G при условии применения термообработки для снятия остаточных напряжений или при отсутствии сварочных дефектов. Спецификация предусматривает лист толщиной от 5 до 50 мм и рабочую температуру до — 170 С.

|

Распределение окружных напряжений в вершине, острой царапины ( риски. |

Далее рассмотрим методику определения допустимых размеров царапин ( рисок) в металле труб.

В качестве примера рассмотрим определение предельных и допустимых размеров или других контрольных показателей технического состояния деталей, сопряжений или целых механизмов, которые необходимы при дефектовке ремонтируемых машин.

Наибольшую сложность при разработке технических требований на дефектацию деталей представляет определение допустимых размеров деталей.

Поэтому практически важной с точки зрения обеспечения эксплуатационной надежности РВС задачей является определение допустимых размеров хлопунов и установление таких режимов эксплуатации резервуаров, при которых отрицательное влияние эксплуатационных нагрузок на работу хлопунов будет минимальным.

В общем случае задача продления срока эксплуатации элемента конструкции с дефектом сплошности сводится к определению допустимого размера дефекта методами механики разрушения ( см. разд. Это связано с тем, что методы механики разрушения позволяют вскрыть значительные резервы прочности и ресурсоспо-собности конструкции.

В связи с этим проблема оценки допустимой дефектности газопроводов сводится к решению двух задач: разработке как расчетных методик по определению допустимых размеров дефектов трубопроводов с учетом их реальной нагруженности, так и экспериментальных методов и средств оценки напряженного состояния в стенке трубопровода.

Линде , для условий автомобильного движения допустимое ( комфортное) значение яркости резко уменьшается с увеличением угловых размеров фонаря. По этим данным получена зависимость яркости L от телесного угла о, которая использована для определения допустимых размеров фонаря.

При достаточно больших размерах начальной трещины разрушение может произойти в течение нескольких циклов на ру-жения или даже при первом же нагружении. Если же размеры начальной трещины достаточно малы, то конструкция выдерживает много циклов нагружения при значительных напряжениях, прежде чем трещина вырастет до критических размеров и произойдет окончательное разрушение

Поэтому задача определения допустимых размеров исходных трещин и допустимого уровня рабочих нагрузок при заданных условиях работы конструкции ( определение ресурса прочности) является очень важной при проектировании конструкции.

|

Схема нивелирования площади днища. |

Высота хлопунов днища резервуара не должна превышать 200 мм при площади 3 м3 для резервуаров высотой до 12 м, а для резервуаров высотой более 12 м при предельной площади хлопуна 5м2 — 290 мм. Эти параметры установлены априорно, без необходимых расчетов и учета толщины листов днища. Нами получена расчетная формула для определения допустимых размеров хлопуна с учетом их геометрических параметров ( см. форм.

Весьма полезным будет применение методов физики твердого тела -, так как процессы абразивного разрушения локализованы в тонких приповерхностных слоях. В этой связи становится необходимым и применение теорий микроупругости и микропластичности. Объективно существующий разброс в результатах испытаний делает целесообразным статистический подход к проблеме абразивного разрушения. При этом надо избегать установившегося подхода, который проблему абразивного разрушения сводит к неограниченному накоплению экспериментальных данных. Одной ил целей исследования в этой области является развитие надежной процедуры переноса результатов из области испытаний в область конструктивных применений для определения допустимых размеров элементов конструкций, работающих в условиях абразивного изнашивания и оптимального выбора коэффициента запаса.

Допуски и посадки, основные понятия, обозначения. Квалитет, нулевая линия, допуск, предельное отклонение, верхнее отклонение, нижнее отклонение, поле допуска. Вариант для печати.

- Нулевая линия — линия, соответствующая некоему размеру, от которой откладываются отклонения размеров при указании допусков и посадок. Все линии чертежа — нулевые. Размер этот называется номинальным размером.

- Допуск — диапазон отклонения от нулевой линии. «Отверстие выполнено диаметром А с допуском +0,5» — это означает, что действительный диаметр отверстия находится между диаметром, заданным нулевой линией (номинальный размер=А) и диаметром А+0,5мм.

- Предельное отклонение — разность между предельным (наиболее отклоняющимся) и номинальным размером.

- Верхнее отклонение = верхнее предельное отклонение = разница между номинальным и наибольшим предельным размером.

- Нижнее отклонение = нижнее предельное отклонение = разница между номинальным и наименьшим предельным размером.

| Обозначение отклонения | Верхнее отклонение | Нижнее отклонение |

| Для отверстия | ES | EI |

| Для вала | es | ei |

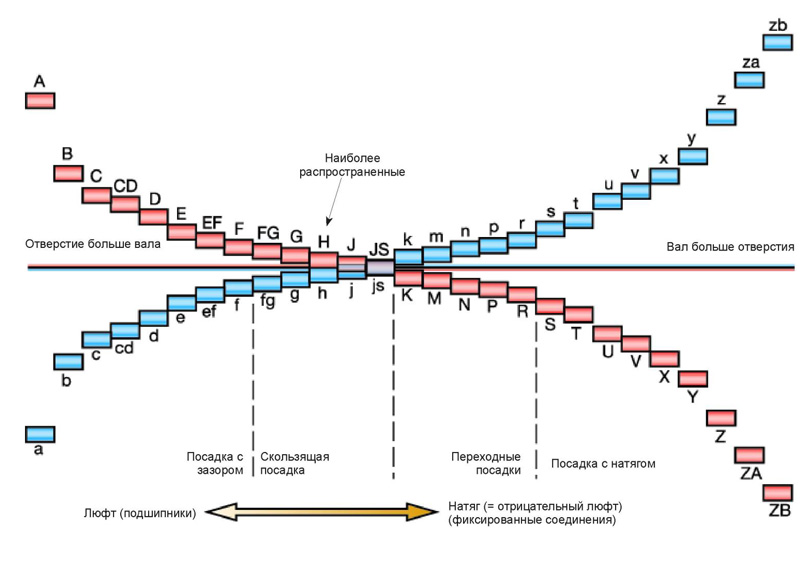

Поле допуска — диапазон размеров, ограниченный верхним и нижним отклонением от нулевой лини. Положение поля допуска обозначают:

Для отверстия: Прописные (большие) буквы латинского алфавита. A, B, C, CD, D……

Для вала: строчные (маленькие) буквы латинского алфавита. a,b,c,cd……

Отклонение, используемое для указания поля допуска допуска называют основным отклонением — это отклонение поля допуска ближайшее к нулевой линии.

| Основное отклонение | |

| Для отверстия от A до H | EI (нижнее) |

| Для отверстия J до ZC | ES (верхнее) |

| Для вала a до h | es (верхнее) |

| Для вала j до zc | ei (нижнее) |

Отверстие, нижнее отклонение которого равно нулю (не может быть меньше) — называют основным и обозначают английской буквой H.

Вал, верхнее отклонение которого равно нулю (не может быть больше) — называют основным и обозначают английской буквой h.

На рисунке ниже — положение полей допусков (заштриховано) относительно нулевой линии. Слева указаны отрицательные или положительные отклонения.

Посадка — характер соединения узлов (деталей), определяемый величиной существующих в нем зазоров или натягов. Различают посадки с зазором, посадки с натягом и переходные (промежуточные) посадки.

Посадки в системе отверстия — предпочтительнее на практике (исторически) , см. рисунок ниже:

Посадки в системе вала, смотри рисунок ниже:

Квалитет — установленная совокупность допусков, определяющая допуск для данного линейного размера (одинаковая степень точности для всех номинальных размеров). Величнины полей допусков обозначают буквами IT и порядковым номером квалитета.

ПРИЛОЖЕНИЕ 1

Справочное

ИНТЕРВАЛЫ НОМИНАЛЬНЫХ РАЗМЕРОВ, ФОРМУЛЫ ДЛЯ РАСЧЕТА допусков и основных

отклонений, ПРАВИЛА ОКРУГЛЕНИЯ ЧИСЛОВЫХ ЗНАЧЕНИЙ

1. Интервалы номинальных размеров

Интервалы номинальных размеров, принятые в данной

системедопусков и посадок, приведены в табл. 4.

Для размеров до 500 мм установлены промежуточные

интервалы для валов с основными отклонениями от «а» до «с» и от «г» до «zс»,

для отверстий с основными отклонениями от «А» до «С» и от «R» до

«ZC».

Для размеров свыше 500 до 3150 мм установлены

промежуточные интервалы для валов с основными отклонениями «с», «cd» и

от «r» до «v», дляотверстий с основными отклонениями «С»,

«CD» и от «R» до «V».

2. Формулы для расчета допусков

Формулы для расчета допусков приведены в табл. 5.

3. Округление числовых значений допусков

3.1. Числовые значения допусков для квалитетов до 11-го

включительно, рассчитанные по формулам п. 2 настоящего приложения, округлены в соответствии с

табл. 6.

3.2. Значения допусков в квалитетах грубее 11-го,

рассчитанные в соответствии с пояснением 4 к табл. 5, не требуют округления, т. к. они получены из

округленных значений допусков для квалитетов от 7-го до 11-го.

Таблица 4

Интервалы номинальных размеров, мм

Отличие допусков от квалитетов

Отличия все же есть. Допуски — это теоретические отклонения, поле погрешности в пределах которого нужно изготовить вал — отверстие, в зависимости от назначения, размера вала и отверстия. Квалитет же — это степень точности изготовления сопрягаемых поверхностей вал — отверстие, это фактические отклонения, зависящее от станка или метода доведения поверхности сопрягаемых деталей до конечной стадии.

Например. Нужно изготовить вал и посадочное место под него — отверстие с полем допуска H8 и h8 соответственно с учетом всех факторов, таких как диаметр вала и отверстия, условия работы, материал изделий. Диаметр вала и отверстия возьмем 21мм. При допуска H8 поле допуска 0 +33мкм и h8 + -33мкм. для того чтобы попасть в это поле допуска нужно выбрать квалитет или класс точности изготовления. Учтем что при изготовлении нап станке неравномерность изготовления детали может отклоняться как в положительную, так и в отрицательную сторону, поэтому с учетом поля допуска H8 и h8 был 33/2 = 16,5мкм. Данному значению соответствуют все квалитеты по 6 включительно. Следовательно выбираем станок и способ обработки такой, который позволяет добиться класса точности соответствующий 6 квалитету.

Посадки

Соединяя вал и отверстие одного и того же номинального размера, можно получить в зависимости от величины зазора или натяга различный характер соединения, называемый посадкой.

«Посадка определяет характер соединения двух вставленных одна в другую деталей и обеспечивает в той или иной степени, за счёт разности фактических размеров, свободу их относительного перемещения или прочность их неподвижного соединения»

Таким образом посадка в зависимости от того, будет ли зазор или натяг и в зависимости от их величин даёт возможность валу свободно двигаться в отверстии или, наоборот, даёт неподвижное соединение вала с отверстием. Все посадки в связи с этим разделяют на две основные группы:

1) посадки подвижные, обеспечивающие возможность относительного перемещения соединённых деталей во время их работы; эта возможность обеспечивается наличием зазоров;

2) посадки неподвижные, при которых соединённые детали во время их работы не должны перемещаться одна относительно другой, что достигается наличием натягов.

Каждая из этих двух основных групп подразделяется на ряд отдельных посадок, характеризующихся большим или меньшим натягом (посадки неподвижные), или большим или меньшим зазором (посадки подвижные); соответственно характеру, им и даны названия. Располагая посадки в таком порядке, что первая в группе неподвижных будет с наибольшим натягом, а последняя в группе подвижных с наибольшим зазором, получим ряд, в который входит двенадцать посадок:

Неподвижные посадки

1) горячая посадка,

2) прессовая посадка,

3) легко-прессовая посадка,

4) глухая посадка,

5) тугая посадка,

6) напряжённая посадка,

7) плотная посадка.

Подвижные посадки

1) посадка скольжения,

2) посадка движения,

3) ходовая посадка,

4) легко-ходовая посадка,

5) широко-ходовая посадка.

К группе подвижных относится посадка скольжения, которая по своему характеру находится на границе посадок неподвижных и подвижных; у ней наименьший зазор равен нулю. В нашей системе эта посадка отнесена к подвижным потому, что в среднем у неё имеется зазор.

Поля допусков для посадок

Для каждой выше описанной группы есть ряд полей допусков в соответствии с которыми изготовляют группу сопряжения вал — отверстие. Каждое отдельно взятое поле допуска решает свою определенную задачу в определенной области промышленности, поэтому их так много. Ниже приведена картинка видов полей допусков:

Основные отклонения отверстий обозначаются прописными буквами, а валов — строчными.

Для образования посадки вал — отверстие существует правило. Смысл этого правила следующий — основные отклонения отверстий равны по величине и противоположны по знаку основным отклонениям валов, обозначенной той же буквой.

Технология

§ 6. Отклонения и допуски на размеры деталей

Соединяемые между собой детали, например вал и отверстие (рис. 18), имеют определенные размеры. Однако ни одну деталь невозможно изготовить с абсолютно точным размером. Поэтому на чертежах размеры деталей указывают с допустимыми отклонениями, которые проставляют рядом с номинальным размером вверху и внизу. Номинальным размером называют общий для соединяемого вала и отверстия размер, например 20 мм.

Стандартом установлены обозначения: валов — d, отверстий — D номинального размера для вала и отверстия — также D.

Пусть необходимо изготовить вал с наибольшим допустимым размером dmax = 20,5 мм (20+0,5) и наименьшим допустимым размером dmin = 19,8 мм (20-0,2).

Размеры 20+0,5 и 20-0,2 — это номинальный размер 20 с верхним +0,5 и нижним -0,2 предельными отклонениями. Отклонения могут быть положительными и отрицательными.

Отсчитывают отклонения от номинального размера.

Рис. 18. Обозначение номинального и предельных размеров, верхних и нижних отклонений, допусков: а — вала; б — отверстия

Верхнее отклонение равно алгебраической (с учетом знака) разности между наибольшим допустимым размером и номинальным. Верхнее отклонение обозначают и вычисляют:

для валов (рис. 18, a) es = dmax — D;

для отверстий (рис. 18, б) ES = Dmax — D.

В нашем примере es = dmax — D = 20,5 — 20 = 0,5 (мм).

Нижнее отклонение равно алгебраической разности между наименьшим допустимым размером и номинальным. Нижнее отклонение обозначают и вычисляют:

для валов (рис. 18, а)

еi = Omin — D;

для отверстий (рис. 18, б)

EI = Dmin — D.

В нашем примере еi= dmin — D = 19,8 — 20 = -0,2 (мм).

Верхнее отклонение вала +0,5 мм означает, что наибольший размер вала должен быть 20 + 0,5 = 20,5 мм. Нижнее отклонение вала -0,2 мм означает, что наименьший размер вала должен быть 20 мм — 0,2 мм = 19,8 мм.

Разность между наибольшим и наименьшим допустимыми (предельными) размерами называют допуском. Для вала допуск обозначают Тd, а для отверстия — TD (рис. 18):

Td = dmax — dmin

TD = Dmax — Dmin.

Эти допуски можно вычислить и через отклонения, определив разность между верхним и нижним отклонениями:

Td = es — ei;

TD = ES — ЕI.

Действительный dr размер вала в пределах допуска может быть любым. Его можно измерить штангенциркулем или микрометром. И если этот действительный размер вала будет находиться между его допустимыми предельными размерами dmax и dmin, то этот вал будет годным. А если действительный размер вала окажется больше dmax или меньше dmin, то вал будет бракованным.

То же можно сказать и об отверстии.

Отклонения и допуски проставляют в миллиметрах.

Соединение (посадка) вала с отверстием может быть с зазором (подвижным) и с натягом (неподвижным).

Чтобы соединение вала и отверстия было с зазором, нужно чтобы диаметр отверстия всегда был больше диаметра вала (рис. 19, а). Для этого конструктор на чертеже может задать, например, диаметр отверстия ∅ 20+0,5 мм, а диаметр вала ∅ 20

Чтобы соединение вала и отверстия было с натягом, нужно, чтобы диаметр отверстия всегда был меньше диаметра вала (рис. 19, б). Такое соединение можно получить, например, при диаметре отверстия ∅ 20+0,5 мм и при диаметре вала ∅ 20

В рассмотренном нами примере при размере вала ∅ 20 и размере отверстия ∅ 20 посадка будет с зазором, так как размер отверстия всегда будет больше размера вала.

Рис. 19. Образование зазора (а) и натяга (б) в соединяемых деталях

Практическая работа № 8

Расчет отклонений и допусков на размеры вала и отверстия

Определение вида посадки

-

Получите у учителя чертежи (эскизы) соединяемых деталей, на которых указаны номинальные размеры и предельные отклонения.

-

Определите наибольшие и наименьшие допустимые размеры вала и отверстия. Рассчитайте допуски на размер вала и отверстия.

- Определите, с натягом или с зазором будет соединение вала с отверстием.

Новые слова и понятия

Номинальный размер, допустимые размеры (наибольший, наименьший), предельные отклонения (верхнее, нижнее), допуск, соединение (посадка) с зазором (подвижное) и с натягом (неподвижное).

Проверяем свои знания

- Какой размер называют номинальным?

- Что называют верхним и нижним отклонением?

- Что такое допуск?

- Как проставляют размеры вала и отверстия на чертежах?

- Как вычислить допуск без отклонения?

Допуски и посадки подшипников качения

Таблица

А.19– Рекомендуемые поля допусков для

установки подшипников качения на вал

Продолжение

таблицы А.19

Продолжение таблицы

А.19

Продолжение

таблицы А.19

Таблица

А.20 — Рекомендуемые поля допусков для

установки подшипников качения в отверстие

корпуса

Продолжение

таблицы А.20

Продолжение

таблицы А.20

Таблица

А.21 – Предельные отклонения диаметра

отверстия внутренних колец радиальных

и радиально-упорных

подшипников

по ГОСТ 520 – 2002

Таблица

А.23 – Предельные отклонения посадочных

мест роликовых подшипников по ГОСТ 520

-2002

Таблица

А.28 – Допуски цилиндричности, круглости,

профиля продольного сечения по ГОСТ

24643 — 81

Таблица

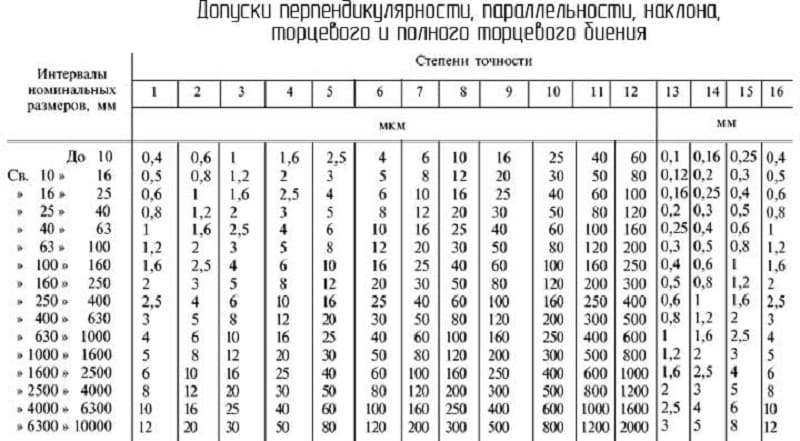

А.29- Допуски параллельности,

перпендикулярности, наклона, торцевого

биения и полного торцевого биения (по

ГОСТ 24643 – 81)

Таблица

А.30 – Допуски радиального биения и

полного радиального биения. Допуски

соосности, симметричности, пересечения

осей в диаметральном выражении (по

ГОСТ24643 – 81)

Таблица

А.31 – Допуски формы цилиндричности

поверхностей по уровням относительной

геометрической точности в зависимости

от квалитета

Таблица

А.32 – Шероховатость поверхности,

параметры и числовые значения (по ГОСТ

24643 – 81)

Таблица

А.33 – Значения Rz

и Rmax,

мкм (по ГОСТ 24643 – 81)

Таблица

А.34 – Значения Sm

и S,

мм (по ГОСТ 24643 – 81)

Таблица

А.35 – Рекомендуемые значения базовых

длин в зависимости от числовых значений

параметров Rа

Rz

и Rmax(по

ГОСТ 24643 — 81)

Таблица

А.36 – Числовые значения параметра

шероховатости Rа

для посадочной поверхности отверстия

и валов

Таблица

А.37 – Числовые значения параметра

шероховатости Rадля

непосадочных поверхностей деталей

Продолжение

таблицы А.37

Таблица

А.38 – Минимальные требования к

шероховатости в зависимости от допусков

размера и формы

Таблица

А.39 – Допуски формы и расположения

посадочных поверхностей валов и

отверстий корпусов, сопрягаемых с

подшипником качения, мкм

Таблица

А.40 – Допуски соосности посадочных

поверхностей и допустимые углы взаимного

перекоса колец подшипников (по ГОСТ

3325 – 85)

Таблица

А.41 – Параметры шероховатостей посадочных

поверхностей валов и отверстий корпусов

под подшипники качения

Таблица

А.42 – Шероховатость поверхности валов

Таблица

А.43 – Шероховатость поверхностей

зубчатых и червячных колес

Таблица

А.44 — Позиционные допуски отверстий для

крепежных деталей (по ГОСТ 14140 — 81)

Таблица

А.45 — Нормирование отклонений размеров,

координирующих оси отверстий по ГОСТ

14140 – 81

Продолжение

таблицы А.45

Таблица

А.46 – Пересчет позиционных допусков

на предельные отклонения размеров,

координирующие оси. Система прямоугольных

координат (по ГОСТ 14140 – 81 и ГОСТ 16085-80)

Таблица

А.47 – Пересчет позиционных допусков

на предельные отклонения размеров,

координирующих оси. Система полярных

координат, типы расположения 7 — 9 по

таблице А.45 ( по ГОСТ 14140 – 81 и ГОСТ

16085-80)