Гост 28187-89

Содержание:

- Введение

- Зависимые допуски

- 7.5 Образование полей допусков

- Верхнее отклонение — вал

- Действительный размер

- Допуск размера. Поле допуска. Квалитет точности Основные понятия

- Основное отклонение

- Допуски формы

- Нанесение обозначений допусков

- Норма разницы между верхним и нижним давлением

- Технология

- § 6. Отклонения и допуски на размеры деталей

- Виды допусков формы

- Отклонения и допуски расположения

- 3.3. Основные отклонения отверстий

Введение

В условиях массового

производства важно обеспечить

взаимозаменяемость

одинаковых деталей. Взаимозаменяемость

позволяет заменить сломавшуюся во время

работы механизма деталь запасной

Новая

деталь должна по своим размерам и форме

точно соответствовать заменяемой.

Основным условием

взаимозаменяемости является изготовление

детали с определенной точностью. Какой

должна быть точность изготовления

детали, указывают на чертежах допустимыми

предельными отклонениями.

Поверхности, по

которым соединяются детали, называют

сопрягаемыми.

В соединении двух деталей, входящих

одна в другую, различают охватывающую

поверхность и охватываемую. Наиболее

распространены в машиностроении

соединения с цилиндрическими и плоскими

параллельными поверхностями. В

цилиндрическом соединении поверхность

отверстия охватывает поверхность вала

(рис. 1, а). Охватывающую поверхность

принято называть отверстие,

охватывающую – вал.

Эти же термины отверстие

и вал

условно применяют и для обозначения

любых других нецилиндрическим охватывающим

и охватываемым поверхностям (рис. 1, б).

а

б

Рис. 1. Пояснение

терминов отверстие

и вал

Зависимые допуски

Эта категория объединяет разрешённые отклонения, для которых допускается их превышение на определённую величину. Величина этого превышения должна соответствовать разрешённой разнице параметра между реальной поверхностью и выбранной базой. Зависимый допуск расположения вычисляется на основании разработанных формул, на основании указанных значений. Альтернативой этому параметру является независимый допуск. Его значение всегда является постоянной величиной, не зависит от других параметров. Обозначение обоих видов отклонений производится на соответствующих сносках.

7.5 Образование полей допусков

Поля допусков

образуются комбинированием основного

отклонения и номера квалитета точности.

ПРИМЕР:

40F7

40 — номинальный

размер;

F7

— поле допуска (поле допуска отверстия

7 — го квалитета точности с основным

отклонением F).

Комбинация

буквы и цифры является своеобразным

шифром, который позволяет в очень

компактной форме задавать границы

годности размеров.

Зная шифр по таблице полей допусков

ГОСТ 25347-82 можно отыскать величины

предельных отклонений.

ПРИМЕР:

установить границы годности для поля

допуска 36e7.

По ГОСТ 25347 — 82

es

= — 0,050 мм

ei

= — 0.075 мм

dmax

= dN

+

es = 36 + (- 0,050) = 36 — 0,050 = 35,950 мм

dmin

= dN

+

ei = 36 + (- 0,075) = 36 — 0,075 = 35,925 мм

Единая

система допусков и посадок позволяет

создать около 500 полей допусков, как

отверстий, так и валов. Такое многообразие

полей является положительным явлением

с точки зрения конструктора. Однако

может привести к неоправданному

увеличению ассортимента технологической

оснастки.

Из

всего многообразия возможных сочетаний

основных отклонений и квалитетов

точности был произведен ограничительный

отбор полей допусков, который подразделяется

на:

— поля допусков

предпочтительного применения;

— поля допусков

основного отбора;

— поля допусков

дополнительного отбора.

Конструкторам

при проектировании предписывается

использовать поля предпочтительного

и основного отбора и лишь в исключительных,

технически обоснованных случаях поля

дополнительного отбора, причем такое

решение должно быть обязательно

согласовано с технологической службой

предприятий.

В

случае необходимости разрешается

создавать нестандартное поле допуска,

то есть не вошедшее ни в один из выше

перечисленных.

ПРИМЕР:

Определить предельные отклонения для

нестандартного поля допуска детали,

имеющего размер 2,2

А 13.

|

Размер |

Основн. |

Допуск |

|

1…3 |

+270 |

140 мкм |

Так

как

IT

= ES — EI, то

ES = IT + EI

ES

= 140 + 270 = + 410 мкм

Верхнее отклонение — вал

Во всех стандартных посадках системы вала верхнее отклонение вала равно нулю, такой вал называется основным.

|

Эскиз посадок в системе вала ( /, / /, / / / и IV — эскизы отверстий с разными предельными размерами под посадки. |

Во всех стандартных посадках системы вала верхнее отклонение вала равно нулю. Поле допуска такого вала называется основным.

Одиннадцатое место слева в ряду (5.5) занимает верхнее отклонение вала п, равное нулю, и такое же место в ряду (5.6) занимает нижнее отклонение отверстия Н, равное нулю. При этих отклонениях реализуется принцип экономии металла ( см. разд.

Для скользящих посадок во всех классах точности верхнее отклонение вала равно нулю. Для посадок 1, 2, 2а и 3-го классов точности формулы отвечают условиям расчета по гидродинамической теории трения. Тепловая ходовая посадка предназначена для соединений, работающих при температуре, значительно превышающей нормальную. Величина уменьшения зазора в рабочем состоянии находится в линейной зависимости от диаметра соединения, что и определило выбор соответствующей формулы для этой посадки.

Систему вала составляют в совокупности посадки, в которых верхнее отклонение вала равно нулю.

Во всех посадках, установленных стандартами, нижнее отклонение отверстия либо верхнее отклонение вала равно нулю.

Прессовые посадки системы ISA построены таким образом, что в каждой из посадок верхние отклонения валов в системе отверстия и нижние отклонения отверстий в системе вала были одинаковой величины2, иначе наибольшие натяги в обеих системах одинаковы. Так как допуски натягов в обеих системах одинаковы, то и наименьшие натяги также одинаковы.

Поля допусков для посадок с натягом в системе ISO построены таким образом, что верхние отклонения валов в системе отверстия и нижние отклонения отверстий в системе вала, соответствующие тем же буквам алфавита, одинаковы по абсолютной величине, а следовательно, наибольшие натяги в СА и СВ одинаковы, так как допуски валов и отверстий в обеих системах одинаковы.

Во всех посадках, установленных стандартами на допуски и посадки, нижнее отклонение отверстия либо верхнее отклонение вала равно нулю.

Величины предельных отклонений при необходимости берут из соответствующих таблиц стандартов, причем в системе вала верхнее отклонение вала всегда равно нулю, а нижнее взято с минусом.

Посадки с нижним отклонением отверстия, равным нулю, составляют систему отверстия, посадки с верхним отклонением вала, равным нулю, составляют систему вала.

|

Схема расположения полей допусков в системе ИСО. |

Поля допусков свыше квалитета 7 для посадок с натягом в системе ИСО построены так, что верхние отклонения валов в системе отверстия равны по абсолютному значению нижним отклонениям отверстий в системе вала, обозначенным теми же, но прописными буквами.

Во всех посадках, установленных стандартами на допуски и посадки, либо нижнее отклонение отверстия, либо верхнее отклонение вала равно нулю.

Действительный размер

Действительные размеры отличаются от номинальных вследствие невозможности достижения абсолютной точности при изготовлении деталей. Таким образом, если номинальный диаметр вала 80 мм, а наибольшее допускаемое отклонение ( допуск) минус 0 06 мм, то действительные размеры диаметров валов могут иметь любые значения от 80 до 79 94 мм.

Действительные размеры определяют путем непосредственного измерения конструкции.

|

Допуски, зазоры и натяги. |

Действительный размер получается измерением изделия.

Действительный размер — это размер, определенный измерением с заданной степенью погрешности. Предельными размерами называют два параллельных значения размера, между которыми должен находиться действительный размер. Больший из них называют наибольшим предельным размером, меньший — наименьшим предельным размером. Разность между размером и его номинальным значением называют отклонением размера — положительным, если размер больше номинального, и отрицательным, если он меньше номинального. Разность между наибольшим предельным размером и номинальным называют верхним предельным отклонением, а разность между наименьшим предельным размером и номинальным — нижним предельным отклонением. Предельное отклонение считают положительным, если предельный размер больше номинального; отрицательным, если предельный размер меньше, номинального; равным нулю, если эти размеры одинаковые.

Действительный размер находится между двумя предельными размерами. Разность между наибольшим и наименьшим предельными размерами называется допуском размера. Заштрихованная полоса высотой ВС, равная допуску размера, называется полем допуска размера. Верхним отклонением называется разность между наибольшим и номинальным размерами. Нижним отклонением называется разность между наименьшим и номинальным размерами. Действительным отклонением называется разность между действительным и номинальным размерами. На чертежах обычно указывают номинальный размер, верхнее и нижнее отклонения.

|

Допуски и посадки. |

Действительный размер — это фактический размер детали, полученный измерением после обработки. Точность измерения должна отвечать классу точности.

Действительный размер — размер элемента, установленный измерением.

Действительный размер — размер, установленный измерением с допустимой погрешностью.

Действительный размер не должен выходить за допускаемые пределы этих размеров. Для проверки точности выполняемых размеров применяются различные измерительные инструменты. При измерении наружных размеров штангенциркуль держат в правой руке, и, подведя его к заготовке ( детали), большим пальцем сдвигают подвижную рамку до соприкосновения губок с измеряемой поверхностью. После этого зажимают стопорный винт и отводят штангенциркуль от детали с легким трением.

Действительный размер — размер, установленный измерением с допустимой погрешностью.

Действительный размер — размер, установленный измерением с допустимой погрешностью.

Действительный размер улавливается тем точнее, чем меньше площадь измерительных поверхностей непроходного измерительного средства. Эти положения объединяются принципом Тейлора: при контроле посадок проходная сторона проверяется на сопрягаемость, непроходная сторона, наоборот, проверяется по действительным размерам всех ее отдельных, друг от друга не зависящих параметров. Далее, он неприменим для форм, которые связаны с угловыми величинами, если последние должны ограничиваться отдельно допуском, например в конусах.

Действительный размер непроходной стороной не контролируется. При контроле необходимо следить за правильным положением торцовой поверхности резьбовой пробки или кольца при ввинчивании их в изделие рукой или с помощью мотора.

Допуск размера. Поле допуска. Квалитет точности Основные понятия

Размеры на чертежах

деталей оценивают количественно величину

геометрических форм детали. Размеры

подразделяют на номинальные, действительные

и предельные (рис. 3).

Номинальный

размер –

это основной рассчитанный размер детали

с учетом ее назначения и требуемой

точности.

Номинальный

размер соединения – это

общий (одинаковый) размер для отверстия

и вала, составляющих соединение.

Номинальные размеры деталей и соединений

выбирают не произвольно, а по ГОСТ

6636-69 «Нормальные линейные размеры». В

реальном производстве при изготовлении

деталей номинальные размеры не могут

быть выдержаны и поэтому введено понятие

действительных размеров.

Действительный

размер –

это размер, полученный при изготовлении

детали. Он всегда отличается от

номинального в большую или меньшую

сторону. Допустимые пределы этих

отклонений устанавливаются посредством

предельных размеров.

Предельными

размерами

называют два граничных значения, между

которыми должен находиться действительный

размер. Большее из этих значений называют

наибольшим

предельным размером,

меньшее – наименьшим

предельным размером.

В повседневной практике на чертежах

деталей предельные размеры принято

указывать посредством отклонений от

номинального.

Предельное

отклонение

– это алгебраическая разность между

предельными и номинальными размерами.

Различают верхнее и нижнее отклонения.

Верхнее

отклонение –

это алгебраическая разность между

наибольшим предельным размером и

номинальным размером. Нижнее

отклонение

– это

алгебраическая разность между наименьшим

предельным размером и номинальным

размером.

Номинальный размер

служит началом отсчета отклонений.

Отклонения могут быть положительными,

отрицательными и равными нулю. В таблицах

стандартов отклонения указывают в

микрометрах (мкм). На чертежах отклонения

принято указывать в миллиметрах (мм).

Действительное

отклонение

– это алгебраическая разность между

действительным и номинальным размерами.

Деталь считают годной, если действительной

отклонение проверяемого размера

находится между верхним и нижним

отклонением.

Допуск размера

– это разность между наибольшим и

наименьшим предельными размерами или

абсолютная величина алгебраической

разности между верхним и нижним

отклонениями.

Под квалитетом

понимают совокупность допусков,

изменяющихся в зависимости от величины

номинального размера. Установлено 19

квалитетов, соответствующих различным

уровням точности изготовления детали.

Для каждого квалитета построены ряды

полей допуска

Поле допуска

– это

поле, ограниченное верхним и нижним

отклонениями. Все поля допуска для

отверстий и валов обозначаются буквами

латинского алфавита: для отверстий –

прописными буквами (H,

K,

F,

G

и т. д.); для валов – строчными (h,

k,

f,

g

и т. д.).

Рис. 3. Пояснения

к терминам

Основное отклонение

Основные отклонения обозначают буквами латинского алфавита: прописными — отверстия, строчными — валы.

Основное отклонение — одно из двух предельных отклонений ( верхнее или нижнее), определяющее положение поля допуска относительно нулевой линии. В данной системе допусков и посадок основным является отклонение, ближайшее к нулевой линии.

|

Положение полей допусков внутренней резьбы. |

Основные отклонения Е и F установлены только для специального применения при значительных толщинах слоя защитного покрытия.

Основное отклонение — одно из двух предельных отклонений ( верхнее или нижнее), определяющее положение поля допуска относительно нулевой линии. Основным является отклонение, ближайшее к нулевой линии.

Основное отклонение — одно из двух отклонений ( верхнее или нижнее), используемое для определения положения поля допуска относительно нулевой линии. Разность между наибольшим и наименьшим предельными размерами, или абсолютная величина алгебраической разницы между верхним и нижним отклонением, называется допуском.

|

Положения полей допусков. |

Основное отклонение — одно из двух предельных отклонений ( верхнее или нижнее), используемое для определения положения поля допуска относительно нулевой линии. В ЕСДП СЭВ основным является отклонение, ближайшее к нулевой линии.

Основные отклонения и степени точности диаметров метрической резьбы для соединений с натягом приведены в табл. 21.14, поля допусков и посадки — в табл. 21.15. Посадки должны осуществляться с сортировкой наружной и внутренней резьбы на группы по среднему диаметру. Для сборки резьбового соединения подбирают резьбовые детали из одноименных сортировочных групп.

Основные отклонения от проекта на установках этой группы заключаются в изменении ассортимента и качества получаемых нефтепродуктов. В атмосферной колонне вместо трех фракций, предусмотренных проектом, получают две: с верха колонны — фракцию 40 — 225 и боковым погоном — дизельное топливо. Колонны вторичной перегонки на установках Омского нефтеперерабатывающего завода не используются.

Основное отклонение — наименьшее по абсолютной величине предельное отклонение, используемое для определения положения поля допуска относительно номинального размера, соответствующего нулевому отклонению.

Основные отклонения h: es 0; Н: Е1 0; js ( JS): em 0, где em — среднее отклонение и для квалитетов от 7-го до 11-го соответствующие значения верхних и нижних отклонений могут округляться до целого.

Основное отклонение — это расстояние от ближней границы поля допуска до нулевой линии ( рис. 10.5) Основные отклонения отверстий обозначают прописными буквами латинского алфавита, валов — строчными.

|

Основные отклонения метрической резьбы при посадке. |

Основные отклонения h и Н равны нулю, остальные отклонения определяют по формулам: для болтов — esd — ( 80 HP); ese — ( 50 ПР), кроме P 0 75 мм; esf — ( 30 11Р); esg — ( 15 ИР); для гаек — EIE ( 50 HP), кроме P0 75; EIF ( 30 IIP); EIG ( 15 HP), где es — верхнее отклонение болтов, мкм; El — нижнее отклонение гаек, мкм; Р — шаг резьбы, мм.

Допуски формы

Этот вид разрешённых отклонений вызван неточностями обработки, которые происходят из-за реальных возможностей обрабатывающего оборудования.

К ним относятся:

- прямолинейности;

- плоскости;

- не совпадения формы окружности (к ним относятся: круглости; допуск овальности);

- изменение формы цилиндра — допуск цилиндричности.

К первой категории относятся следующие отклонения:

- формы обработанной поверхности (нарушается плоскостная картина, изменяется величина радиуса выточенного вала, нарушается геометрия фигур имеющих плоские грани);

- нарушается параллельность и перпендикулярное расположение поверхностей между собой или соседними деталями;

- проявляется разная шероховатость по длине, поперечному сечению, окружности.

Оценка величины параметров производится сравнением номинальной поверхности (обозначенной на чертеже) и реальной (полученной на станках заданного класса точности). Полученные отклонения и позволяют рассчитать величину требуемого допуска.

Изменение величины радиуса готового изделия по отношению к заданному на чертеже, называется нарушение круглости. Для предотвращения возможных негативных последствий при эксплуатации вводят допуск круглости. При рассмотрении детали в одной из плоскостей определяют необходимый допуск профиля продольного сечения.

Характер взаимного искривления расположения плоскостей подразделяется на следующие виды:

- общей параллельности (сравнивается с линией направленной вдоль поверхности);

- перпендикулярности и пересечения осей (проверяется сохранение прямого угла на всём протяжении поверхностей);

- наклона;

- симметрии (по отношению к выбранной оси).

Допуск плоскостности определяет величину разрешённого отклонения от обозначенного уровня. Основной характеристикой служит так называемое поле допуска. Его обозначают в выбранной области, которая расположена между плоскостями, для которых необходимо соблюдать строгие параметры параллельности. Расстояние до поверхности определяется существующими стандартами. Контроль отклонения этих параметров от заданных на чертеже обозначается на профилограмме.

Нанесение обозначений допусков

Все обозначения допусков и посадок стандартизированы и приведены в государственных стандартах. Графические обозначения подчиняются общим правилам и располагаются на отдельных элементах чертежей. К таким элементам относятся четыре вида линий:

- выносные;

- их полки;

- размерные (этот способ используется в случае нехватки свободного пространства).

Условные обозначения допусков формы и расположения приведены в ГОСТ 2.308-2011. Стандарт систематизирует перечень обозначений применяемых для задания отклонений формы и расположения. В нём приведены разрешённые обозначения, разработанные для изделий самой сложной формы. Этими символами обозначают характер отклонений.

Обозначение размера производиться размещением соответствующего текста в отведённых местах. Вместе с текстом (обычно это заглавные буквы, аббревиатура с добавлением цифр) используют специальные знаки. Текстовое описание используют, когда необходимо более подробное пояснение требований, предъявляемых к качеству обработки данной поверхности. В это обозначение входит наименование, характеризующее предусмотренное отклонение. Значение параметров приводится в миллиметрах. Для оценки параллельности смежных поверхностей указывают так называемые базы. В качестве баз выбирают:

- общие оси (их располагают в горизонтальном или вертикальном направлении);

- оси симметрии всей конструкции;

- различные элементы, способствующие определить условия параллельности.

Все элементы имеют свои обозначения. Для выделения параметров их размещают в рамках. Каждая из них делиться на несколько прямоугольников. В первом располагают символ, обозначающий вид параметра. Во втором, числом обозначают его величину, в третьем тип базовой поверхности.

В отдельных случаях, когда стандартом не предусмотрен необходимый символ разрешается применять текстовое пояснение. Обозначенная информация должна полностью описывать характер и величину отклонения. В случае повторения одинаковых параметров стандарт допускает в обозначении указывать символ один раз в соответствующей рамке. От неё проводится соответствующая соединительная линия к каждому элементу детали, где необходимо применить этот допуск.

Норма разницы между верхним и нижним давлением

Кардиологи часто употребляют термин «рабочее давление». Это такое состояние, когда человеку комфортно. У каждого оно свое индивидуальное, не обязательно классически-принятое 120 на 80 (нормотоническое). Люди с частым повышенным АД 140 на 90, нормальным самочувствием называются гипертониками, пациенты с пониженным АД (90/60) легко справляются с гипотонией.

Учитывая такую индивидуальность, в поисках патологий рассматривают пульсовую разницу, которая в норме не должна выходить за рамки 35-50 единиц, учитывая фактор возраста. Если исправить ситуацию с показаниями АД можно используя капли для поднятия давления или таблетки для снижения, то с пульсовой разницей дело обстоит сложнее – здесь надо искать причину. Эта величина очень информативна и указывает на заболевания, требующие лечения.

Технология

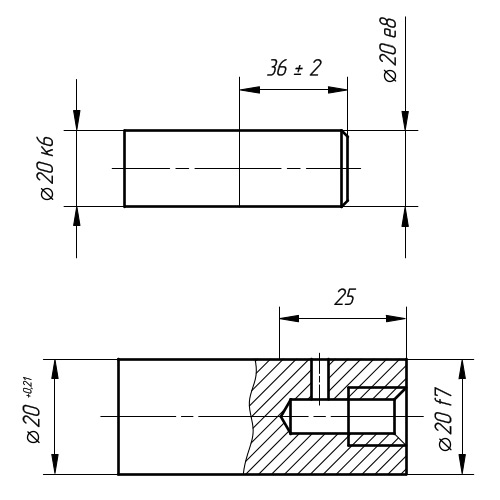

§ 6. Отклонения и допуски на размеры деталей

Соединяемые между собой детали, например вал и отверстие (рис. 18), имеют определенные размеры. Однако ни одну деталь невозможно изготовить с абсолютно точным размером. Поэтому на чертежах размеры деталей указывают с допустимыми отклонениями, которые проставляют рядом с номинальным размером вверху и внизу. Номинальным размером называют общий для соединяемого вала и отверстия размер, например 20 мм.

Стандартом установлены обозначения: валов — d, отверстий — D номинального размера для вала и отверстия — также D.

Пусть необходимо изготовить вал с наибольшим допустимым размером dmax = 20,5 мм (20+0,5) и наименьшим допустимым размером dmin = 19,8 мм (20-0,2).

Размеры 20+0,5 и 20-0,2 — это номинальный размер 20 с верхним +0,5 и нижним -0,2 предельными отклонениями. Отклонения могут быть положительными и отрицательными.

Отсчитывают отклонения от номинального размера.

Рис. 18. Обозначение номинального и предельных размеров, верхних и нижних отклонений, допусков: а — вала; б — отверстия

Верхнее отклонение равно алгебраической (с учетом знака) разности между наибольшим допустимым размером и номинальным. Верхнее отклонение обозначают и вычисляют:

для валов (рис. 18, a) es = dmax — D;

для отверстий (рис. 18, б) ES = Dmax — D.

В нашем примере es = dmax — D = 20,5 — 20 = 0,5 (мм).

Нижнее отклонение равно алгебраической разности между наименьшим допустимым размером и номинальным. Нижнее отклонение обозначают и вычисляют:

для валов (рис. 18, а)

еi = Omin — D;

для отверстий (рис. 18, б)

EI = Dmin — D.

В нашем примере еi= dmin — D = 19,8 — 20 = -0,2 (мм).

Верхнее отклонение вала +0,5 мм означает, что наибольший размер вала должен быть 20 + 0,5 = 20,5 мм. Нижнее отклонение вала -0,2 мм означает, что наименьший размер вала должен быть 20 мм — 0,2 мм = 19,8 мм.

Разность между наибольшим и наименьшим допустимыми (предельными) размерами называют допуском. Для вала допуск обозначают Тd, а для отверстия — TD (рис. 18):

Td = dmax — dmin

TD = Dmax — Dmin.

Эти допуски можно вычислить и через отклонения, определив разность между верхним и нижним отклонениями:

Td = es — ei;

TD = ES — ЕI.

Действительный dr размер вала в пределах допуска может быть любым. Его можно измерить штангенциркулем или микрометром. И если этот действительный размер вала будет находиться между его допустимыми предельными размерами dmax и dmin, то этот вал будет годным. А если действительный размер вала окажется больше dmax или меньше dmin, то вал будет бракованным.

То же можно сказать и об отверстии.

Отклонения и допуски проставляют в миллиметрах.

Соединение (посадка) вала с отверстием может быть с зазором (подвижным) и с натягом (неподвижным).

Чтобы соединение вала и отверстия было с зазором, нужно чтобы диаметр отверстия всегда был больше диаметра вала (рис. 19, а). Для этого конструктор на чертеже может задать, например, диаметр отверстия ∅ 20+0,5 мм, а диаметр вала ∅ 20

Чтобы соединение вала и отверстия было с натягом, нужно, чтобы диаметр отверстия всегда был меньше диаметра вала (рис. 19, б). Такое соединение можно получить, например, при диаметре отверстия ∅ 20+0,5 мм и при диаметре вала ∅ 20

В рассмотренном нами примере при размере вала ∅ 20 и размере отверстия ∅ 20 посадка будет с зазором, так как размер отверстия всегда будет больше размера вала.

Рис. 19. Образование зазора (а) и натяга (б) в соединяемых деталях

Практическая работа № 8

Расчет отклонений и допусков на размеры вала и отверстия

Определение вида посадки

-

Получите у учителя чертежи (эскизы) соединяемых деталей, на которых указаны номинальные размеры и предельные отклонения.

-

Определите наибольшие и наименьшие допустимые размеры вала и отверстия. Рассчитайте допуски на размер вала и отверстия.

- Определите, с натягом или с зазором будет соединение вала с отверстием.

Новые слова и понятия

Номинальный размер, допустимые размеры (наибольший, наименьший), предельные отклонения (верхнее, нижнее), допуск, соединение (посадка) с зазором (подвижное) и с натягом (неподвижное).

Проверяем свои знания

- Какой размер называют номинальным?

- Что называют верхним и нижним отклонением?

- Что такое допуск?

- Как проставляют размеры вала и отверстия на чертежах?

- Как вычислить допуск без отклонения?

Виды допусков формы

Сравнение полученной формы детали с её расчётными параметрами производится на основании учёта разрешённых погрешностей. Они называются допуск формы. Величины этого параметра указывается на чертежах с помощью двух параметров: полем допуска и так называемой базой. Полем считается выделенная вокруг изделия область пространства. В неё попадают все точки поверхности изделия, расположенные на утверждённом расстоянии. Базой выбирают такой элемент изделия, который можно использовать как эталон для последующего сравнения.

К изменению формы относятся следующие отклонения геометрических параметров:

- прямолинейности (как долго сохраняется форма прямой без отклонения от заданного направления);

- плоскости (сохранение формы плоскости вдоль всей поверхности детали);

- круглости (постоянство радиуса окружности);

- цилиндричности (соблюдение цилиндрической формы);

Допуск формы позволяет определить с какой точностью должна быть обработана деталь. Это позволит правильно произвести дальнейшую сборку всего агрегата.

Отклонения и допуски формы

Точное соблюдение особенностей конфигурации, заданной в техническом задании необходимо для обеспечения её высокой работоспособности. Отклонения от требуемых параметров задаются в виде установленных погрешностей. С их помощью определяется конечная форма изделия. Указанные параметры определяют разрешённое наибольшее и наименьшее значение, которое допускается после проведения обработки. Эти отклонения объединены общим полем.

Отклонения и допуски расположения

В реальных поверхностях отклонения формы и расположения всегда сочетаются. В работе и при измерениях эти отклонения могут проявляться или раздельно, или совместно. Поэтому установлены собственно отклонения и допуски расположения, предполагающие исключение из рассмотрения отклонений формы путем замены реальных поверхностей прилегающими, и суммарные отклонения и допуски формы и расположения.

Отклонения расположения и допуски определяются относительно баз. Отклонения формы и расположения отдельных баз комплекта могут вызвать неоднозначную оценку геометрических отклонений других поверхностей

Поэтому при назначении комплекта баз важно задать последовательность их выбора, которая должна устанавливаться в порядке убывания числа степеней свободы детали, отнимаемых базами

Введенный допуск на наклон позволяет нормировать отклонения от любого номинального угла (кроме 0 и 90°) методом, аналогичным методу нормирования допусков на параллельность и перпендикулярность, т.е. в линейной мере.

Допуски на соосность, симметричность, пересечение осей, позиционный допуск можно задавать либо предельным значением отклонения в радиусном выражении, либо диаметром (шириной) поля допуска, что соответствует удвоенному предельному отклонению (допуски в диаметральном выражении). Оба способа выражения допуска показаны на рис. 7 на примере поля допуска на соосность (Т — допуск в диаметральном, R = T/2 — допуск в радиальном выражении).

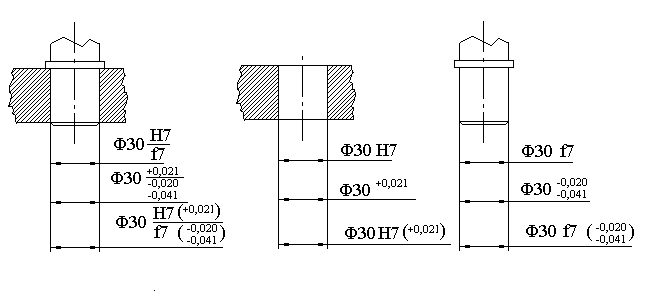

3.3. Основные отклонения отверстий

Основные

отклонения отверстий построены таким

образом, чтобы обеспечить образование

посадок в системе вала, аналогичным

посадкам в системе отверстия. Основные

отклонения отверстий равны по величине

и противоположны по знаку основным

отклонениям валов, обозначаемым той же

буквой (рис. 3.3). Основные отклонения

отверстий определяются по двум правилам.

Общее

правило.

Основное отклонение отверстия должно

быть симметрично относительно нулевой

линии основному отклонению вала,

обозначаемому той же буквой: EI

= – es

для A

– H;

ES

= – ei

– для J

– ZC.

Рис. 3.3

Правило

действительно для всех отклонений,

кроме отклонений отверстия N квалитетов

9 – 16 для размеров свыше 3 мм у них ES = 0 и

для отклонений, на которые распространяется

специальное правило.

Специальное

правило.

Две соответствующие друг другу посадки

в системе отверстия и в системе вала, в

которых отверстие данного квалитета

соединяется с валом ближайшего более

точного квалитета, должны иметь одинаковые

зазоры или натяги (например, H7/p6 и P7/h6).

Специальное

правило действительно для интервалов

размеров свыше 3 мм для отверстий:

J,

K, M, N – до 8-го квалитета включительно;

P

– ZC до 7-го квалитета включительно.

Запись

специального правила в виде формулы

имеет вид:

ES

= – ei + Δ, (3.13)

где

Δ = ITn

– ITn–1,

т. е. разность между допуском рассматриваемого

квалитета, с которым будет сопрягаться

данное основное отклонение, и допуском

ближайшего более точного квалитета

(рис. 3.4).

Js

не имеет основного отклонения, т. е. ES

= + IT/2,

а EI

= – IT/2.

Вторые

отклонения определяются с учетом

допуска:

ES

= EI + TD; (3.14)

EI

= ES – TD. (3.15)

Рис. 3.4