Гост 26877-2008 металлопродукция. методы измерений отклонений формы

Содержание:

- Допуски плоскостности, прямолинейности и параллельности в зависимо от квалитета допуска размера

- Нанесение обозначений допусков

- ПРИЛОЖЕНИЕ 2

- Допуск — цилиндричность

- Допуски плоскостности, прямолинейности и параллельности в зависимо от квалитета допуска размера

- Допуски формы цилиндрических поверхностей в зависимости от квалитета допуска размера

- Тульский государственный университет

- 1. Цель работы

- 2. Теоретические сведения

- 1 Область применения

- Допуск — круглость

Допуски плоскостности, прямолинейности и параллельности в зависимо от квалитета допуска размера

Допуски в мкм

Интервалы номинальных размеров, мм |

Квалитеты допуска размера |

||||||||||||||||||||||||||

| 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | |||||||||||||||||||

Относительная геометрическая точность |

|||||||||||||||||||||||||||

| А | В | С | А | В | С | А | В | С | А | В | С | А | В | С | А | В | С | А | В | С | А | В | С | А | В | С | |

| ≤ 3 |

2 |

1,2 |

0,8 |

2,5 |

1,6 |

1 |

4 |

2,5 |

1,6 |

6 |

4 |

2,5 |

10 |

6 |

4 |

16 |

10 |

6 |

25 |

16 |

10 |

40 |

25 |

16 |

60 |

40 |

25 |

|

> 3 ≤ 6 |

2,5 |

1,6 |

1 |

3 |

2 |

1,2 |

5 |

3 |

2 |

8 |

5 |

3 |

12 |

8 |

5 |

20 |

12 |

8 |

30 |

20 |

12 |

50 |

30 |

20 |

80 |

50 |

30 |

|

> 6 ≤ 10 |

2,5 |

1,6 |

1 |

4 |

2,5 |

1,6 |

5 |

3 |

2 |

8 |

5 |

3 |

12 |

8 |

5 |

20 |

12 |

8 |

30 |

20 |

12 |

50 |

30 |

20 |

80 |

50 |

30 |

|

> 10 ≤ 18 |

3 |

2 |

1,2 |

5 |

3 |

2 |

6 |

4 |

2,5 |

10 |

6 |

4 |

16 |

10 |

6 |

25 |

16 |

10 |

40 |

25 |

16 |

60 |

40 |

25 |

100 |

60 |

40 |

|

> 18 ≤ 30 |

4 |

2,5 |

1,6 |

5 |

3 |

2 |

8 |

5 |

3 |

12 |

8 |

5 |

20 |

12 |

8 |

30 |

20 |

12 |

50 |

30 |

20 |

80 |

50 |

30 |

120 |

80 |

50 |

|

> 30 ≤ 50 |

4 |

2,5 |

1,6 |

6 |

4 |

2,5 |

10 |

6 |

4 |

16 |

10 |

6 |

25 |

16 |

10 |

40 |

25 |

16 |

60 |

40 |

25 |

100 |

60 |

40 |

160 |

100 |

60 |

|

> 50 ≤ 80 |

5 |

3 |

2 |

8 |

5 |

3 |

12 |

8 |

5 |

20 |

12 |

8 |

30 |

20 |

12 |

50 |

30 |

20 |

80 |

50 |

30 |

120 |

80 |

50 |

200 |

120 |

80 |

|

> 80 ≤ 120 |

6 |

4 |

2,5 |

10 |

6 |

4 |

12 |

8 |

5 |

20 |

12 |

8 |

30 |

20 |

12 |

50 |

30 |

20 |

80 |

50 |

30 |

120 |

80 |

50 |

200 |

120 |

80 |

|

> 120 ≤ 180 |

8 |

5 |

3 |

10 |

6 |

4 |

16 |

10 |

6 |

25 |

16 |

10 |

40 |

25 |

16 |

60 |

40 |

25 |

100 |

60 |

40 |

160 |

100 |

60 |

250 |

160 |

100 |

|

> 180 ≤ 250 |

8 |

5 |

3 |

12 |

8 |

5 |

16 |

10 |

6 |

25 |

16 |

10 |

40 |

25 |

16 |

60 |

40 |

25 |

100 |

60 |

40 |

160 |

100 |

60 |

250 |

160 |

100 |

|

> 250 ≤ 315 |

10 |

6 |

4 |

12 |

8 |

5 |

20 |

12 |

8 |

30 |

20 |

12 |

50 |

30 |

20 |

80 |

50 |

30 |

120 |

80 |

50 |

200 |

120 |

80 |

300 |

200 |

120 |

|

> 315 ≤ 400 |

10 |

6 |

4 |

16 |

10 |

6 |

20 |

12 |

8 |

30 |

20 |

12 |

50 |

30 |

20 |

80 |

50 |

30 |

120 |

80 |

50 |

200 |

120 |

80 |

300 |

200 |

120 |

|

> 400 ≤ 500 |

12 |

8 |

5 |

16 |

10 |

6 |

25 |

16 |

10 |

40 |

25 |

16 |

60 |

40 |

30 |

100 |

60 |

40 |

160 |

100 |

60 |

250 |

160 |

100 |

400 |

250 |

160 |

|

> 500 ≤ 630 |

12 |

8 |

5 |

20 |

12 |

8 |

25 |

16 |

10 |

40 |

25 |

16 |

60 |

40 |

30 |

100 |

60 |

40 |

160 |

100 |

60 |

250 |

160 |

100 |

400 |

250 |

160 |

|

> 630 ≤ 800 |

16 |

10 |

6 |

20 |

12 |

8 |

30 |

20 |

12 |

50 |

30 |

20 |

80 |

50 |

30 |

120 |

80 |

50 |

200 |

120 |

80 |

300 |

200 |

120 |

500 | 300 | 200 |

|

> 800 ≤ 1000 |

20 |

12 |

8 |

25 |

16 |

10 |

30 |

20 |

12 |

50 |

30 |

20 |

80 |

50 |

30 |

120 |

80 |

50 |

200 |

120 |

80 |

300 |

200 |

120 |

500 | 300 | 200 |

|

> 1000 ≤ 1250 |

20 |

12 |

8 |

25 |

16 |

10 |

40 |

25 |

16 |

60 |

40 |

30 |

100 |

60 |

40 |

160 |

100 |

60 |

250 |

160 |

100 |

400 |

250 |

160 |

600 | 400 | 250 |

|

> 1250 ≤ 1600 |

25 |

16 |

10 |

30 |

20 |

12 |

50 |

30 |

20 |

80 |

50 |

30 |

120 |

80 |

50 |

200 |

120 |

80 |

300 |

200 |

120 |

500 | 300 | 200 | 800 | 500 | 300 |

|

> 1600 ≤ 2000 |

30 |

20 |

12 |

40 |

25 |

16 |

60 |

40 |

30 |

100 |

60 |

40 |

160 |

100 |

60 |

250 |

160 |

100 |

400 |

250 |

160 |

600 | 400 | 250 | 1000 | 600 | 400 |

|

> 2000 ≤ 2500 |

30 |

20 |

12 |

50 |

30 |

20 |

60 |

40 |

30 |

120 |

80 |

50 |

200 |

120 |

80 |

300 |

200 |

120 |

500 | 300 | 200 | 800 | 500 | 300 | 1200 | 800 | 500 |

Нанесение обозначений допусков

Все обозначения допусков и посадок стандартизированы и приведены в государственных стандартах. Графические обозначения подчиняются общим правилам и располагаются на отдельных элементах чертежей. К таким элементам относятся четыре вида линий:

- выносные;

- их полки;

- размерные (этот способ используется в случае нехватки свободного пространства).

Условные обозначения допусков формы и расположения приведены в ГОСТ 2.308-2011. Стандарт систематизирует перечень обозначений применяемых для задания отклонений формы и расположения. В нём приведены разрешённые обозначения, разработанные для изделий самой сложной формы. Этими символами обозначают характер отклонений.

Обозначение размера производиться размещением соответствующего текста в отведённых местах. Вместе с текстом (обычно это заглавные буквы, аббревиатура с добавлением цифр) используют специальные знаки. Текстовое описание используют, когда необходимо более подробное пояснение требований, предъявляемых к качеству обработки данной поверхности. В это обозначение входит наименование, характеризующее предусмотренное отклонение. Значение параметров приводится в миллиметрах. Для оценки параллельности смежных поверхностей указывают так называемые базы. В качестве баз выбирают:

- общие оси (их располагают в горизонтальном или вертикальном направлении);

- оси симметрии всей конструкции;

- различные элементы, способствующие определить условия параллельности.

Все элементы имеют свои обозначения. Для выделения параметров их размещают в рамках. Каждая из них делиться на несколько прямоугольников. В первом располагают символ, обозначающий вид параметра. Во втором, числом обозначают его величину, в третьем тип базовой поверхности.

В отдельных случаях, когда стандартом не предусмотрен необходимый символ разрешается применять текстовое пояснение. Обозначенная информация должна полностью описывать характер и величину отклонения. В случае повторения одинаковых параметров стандарт допускает в обозначении указывать символ один раз в соответствующей рамке. От неё проводится соответствующая соединительная линия к каждому элементу детали, где необходимо применить этот допуск.

ПРИЛОЖЕНИЕ 2

Рекомендуемое

РЕКОМЕНДУЕМЫЕ

СООТНОШЕНИЯ МЕЖДУ ДОПУСКАМИ ФОРМЫ

И РАСПОЛОЖЕНИЯ И ДОПУСКОМ РАЗМЕРА

1. Настоящее

приложение содержит рекомендуемые соотношения между допуском формы или

расположения и допуском размера для тех видов допусков формы и расположения,

которые являются составной частью допуска размера на основе истолкования

предельных размеров по ГОСТ

25346-89.

2. Допуски

цилиндричности, круглости, профиля продольного сечения, плоскостности,

прямолинейности и параллельности назначаются в тех случаях, когда они должны

быть меньше допуска размера.

Исключение

составляют случаи, когда истолкование предельных размеров отличается от

установленного в ГОСТ

25346-89,

например, для поверхностей несопрягаемых или легкодеформируемых элементов. В

этих случаях допуск формы или расположения может и не быть составной частью

допуска размера, а его числовое значение может превышать допуск размера.

3. Рекомендуются

следующие уровни относительной геометрической точности, которые характеризуются

соотношением между допуском формы или расположения и допуском размера:

А — нормальная

относительная геометрическая точность (для допуска формы или расположения

используется примерно 60 % от допуска; размера):

B — повышенная

относительная геометрическая точность (для допуска формы или расположения

используется примерно — 25 % от допуска размера):

С — высокая

относительная геометрическая точность (для допуска формы или расположения

используется примерно 25 % от допуска размера).

Указанные уровни

относительной геометрической точности не исключают возможности в обоснованных

случаях назначать допуск формы или расположения, для которого используется

менее 25 % от допуска размера.

4. Допуски

цилиндричности, круглости и профиля продольного сечения, соответствующие

уровням A, В и С

относительной геометрической точности в зависимости от квалитета допуска

размера, приведены в табл. 1.

Примечание. Допуски формы цилиндрических

поверхностей, соответствующие уровням A,

В и С относительной геометрической точности, составляют примерно 30, 20 и 12 %

от допуска размера, т.к. допуск формы ограничивает отклонение радиуса, а допуск

размера — отклонение диаметра поверхности.

Допуск — цилиндричность

Допуск цилиндричности Т — наибольшее допускаемое значение отклонения от цилиндричности. Отклонение от цилиндричности включает в себя отклонение от крутости.

Допуск цилиндричности Т — наибольшее допускаемое отклонение от цилиндричности. Для цилиндрических поверхностей рассматриваются отклонения формы в продольном и поперечном ( отклонение от круглости) сечениях.

Допуск цилиндричности Т — наибольшее допускаемое значение отклонения от цилиндричности. Отклонение от цилиндричности включает в себя отклонение от круглости.

Допуск цилиндричности является комплексным показателем, включающим такие показатели, как овальность, огранка, отклонение от круглости, отклонение от прямолинейности рассматриваемой поверхности и др. Действительные отклонения каждого из них, как входящих в комплексный показатель, не должны быть больше 0 016 мм. Радиальное биение не связано с отклонением от цилиндричности и поэтому его допуск может быть больше.

Допуск цилиндричности является комплексным показателем, включающим овальность, огранку, отклонение от крутости и прямолинейности рассматриваемой поверхности и др. Действительные отклонения каждого из них, как входящих в комплексный показатель, не должен быть больше 0 016 мм. Радиальное биение не связано с отклонением от цилиндричности и поэтому его допуск может быть больше.

Допуск цилиндричности базовых отверстий для подшипников качения примерно равен 0 3 ta, для стаканов и втулок 0 4ta, где i — a — допуск на размер базового отверстия.

Допуск цилиндричности внутреннего отверстия ступицы Т / о / принимают примерно 0 3 ITd, где ITD — допуск диаметра отверстия.

При прочих равных условиях при выборе допусков цилиндричности или профиля продольного сечения следует учитывать длину нормируемого участка, а если допуск относится ко всей поверхности, то ее полную длину L. Однако во всех случаях допуск формы на длине соединения не должен превышать допуска диаметра.

При прочих равных условиях при выборе допусков цилиндричности или профиля продольного сечения следует учитывать длину нормируемого участка, а если допуск относится ко всей поверхности, то ее полную длину L. Однако во всех случаях допуск формы на длине соединения не должен превышать допукса диаметра.

На рис. 10.11 б показано поле допуска цилиндричности, определяемое пространством, ограниченным соосными цилиндрами 1 и 2, отстоящими один от другого на расстоянии, равном допуску цилиндричности.

|

Примеры указания на чертежах допусков формы и расположения поверхностей и профилей.| Схемы назначения допусков на угловые размеры. а — при конусности 1. 3. 6 — при конусности 1. 3. |

У валика ( рис. 14, а) допуск цилиндричности составляет 0 01 мм, а допуск круглости 0 004 мм. Допуск соосности одного отверстия относительно базового А ( рис. 14 6) составляет 0 08 мм.

Чтобы ограничить концентрацию давлений, на посадочные поверхности валов задают допуск цилиндричности ( поз.

|

Обозначение допусков в рамке.| Соединение рамки с поверхностью.| Обозначение допуска по. |

О — допуск круглости формы; / 3 / — допуск цилиндричности формы; / / — допуск параллельности поверхностей; L — допуск перпендикулярности поверхностей; ( о) — допуск соосности поверхностей и др.), числового значения допуска в миллиметрах и буквенного обозначения базы или поверхности, с которой связан допуск расположения. На чертежах условное обозначение указывают в прямоугольных рамках. На рис. 10.44, а условно изображен допуск цилиндричности формы 0 010 мм, а на рис. 10.44 6 — допуск перпендикулярности поверхности 0 012 мм относительно базы А.

Допуски плоскостности, прямолинейности и параллельности в зависимо от квалитета допуска размера

Допуски в мкм

Интервалы номинальных размеров, мм |

Квалитеты допуска размера |

||||||||||||||||||||||||||

| 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | |||||||||||||||||||

Относительная геометрическая точность |

|||||||||||||||||||||||||||

| А | В | С | А | В | С | А | В | С | А | В | С | А | В | С | А | В | С | А | В | С | А | В | С | А | В | С | |

| ≤ 3 |

2 |

1,2 |

0,8 |

2,5 |

1,6 |

1 |

4 |

2,5 |

1,6 |

6 |

4 |

2,5 |

10 |

6 |

4 |

16 |

10 |

6 |

25 |

16 |

10 |

40 |

25 |

16 |

60 |

40 |

25 |

|

> 3 ≤ 6 |

2,5 |

1,6 |

1 |

3 |

2 |

1,2 |

5 |

3 |

2 |

8 |

5 |

3 |

12 |

8 |

5 |

20 |

12 |

8 |

30 |

20 |

12 |

50 |

30 |

20 |

80 |

50 |

30 |

|

> 6 ≤ 10 |

2,5 |

1,6 |

1 |

4 |

2,5 |

1,6 |

5 |

3 |

2 |

8 |

5 |

3 |

12 |

8 |

5 |

20 |

12 |

8 |

30 |

20 |

12 |

50 |

30 |

20 |

80 |

50 |

30 |

|

> 10 ≤ 18 |

3 |

2 |

1,2 |

5 |

3 |

2 |

6 |

4 |

2,5 |

10 |

6 |

4 |

16 |

10 |

6 |

25 |

16 |

10 |

40 |

25 |

16 |

60 |

40 |

25 |

100 |

60 |

40 |

|

> 18 ≤ 30 |

4 |

2,5 |

1,6 |

5 |

3 |

2 |

8 |

5 |

3 |

12 |

8 |

5 |

20 |

12 |

8 |

30 |

20 |

12 |

50 |

30 |

20 |

80 |

50 |

30 |

120 |

80 |

50 |

|

> 30 ≤ 50 |

4 |

2,5 |

1,6 |

6 |

4 |

2,5 |

10 |

6 |

4 |

16 |

10 |

6 |

25 |

16 |

10 |

40 |

25 |

16 |

60 |

40 |

25 |

100 |

60 |

40 |

160 |

100 |

60 |

|

> 50 ≤ 80 |

5 |

3 |

2 |

8 |

5 |

3 |

12 |

8 |

5 |

20 |

12 |

8 |

30 |

20 |

12 |

50 |

30 |

20 |

80 |

50 |

30 |

120 |

80 |

50 |

200 |

120 |

80 |

|

> 80 ≤ 120 |

6 |

4 |

2,5 |

10 |

6 |

4 |

12 |

8 |

5 |

20 |

12 |

8 |

30 |

20 |

12 |

50 |

30 |

20 |

80 |

50 |

30 |

120 |

80 |

50 |

200 |

120 |

80 |

|

> 120 ≤ 180 |

8 |

5 |

3 |

10 |

6 |

4 |

16 |

10 |

6 |

25 |

16 |

10 |

40 |

25 |

16 |

60 |

40 |

25 |

100 |

60 |

40 |

160 |

100 |

60 |

250 |

160 |

100 |

|

> 180 ≤ 250 |

8 |

5 |

3 |

12 |

8 |

5 |

16 |

10 |

6 |

25 |

16 |

10 |

40 |

25 |

16 |

60 |

40 |

25 |

100 |

60 |

40 |

160 |

100 |

60 |

250 |

160 |

100 |

|

> 250 ≤ 315 |

10 |

6 |

4 |

12 |

8 |

5 |

20 |

12 |

8 |

30 |

20 |

12 |

50 |

30 |

20 |

80 |

50 |

30 |

120 |

80 |

50 |

200 |

120 |

80 |

300 |

200 |

120 |

|

> 315 ≤ 400 |

10 |

6 |

4 |

16 |

10 |

6 |

20 |

12 |

8 |

30 |

20 |

12 |

50 |

30 |

20 |

80 |

50 |

30 |

120 |

80 |

50 |

200 |

120 |

80 |

300 |

200 |

120 |

|

> 400 ≤ 500 |

12 |

8 |

5 |

16 |

10 |

6 |

25 |

16 |

10 |

40 |

25 |

16 |

60 |

40 |

30 |

100 |

60 |

40 |

160 |

100 |

60 |

250 |

160 |

100 |

400 |

250 |

160 |

|

> 500 ≤ 630 |

12 |

8 |

5 |

20 |

12 |

8 |

25 |

16 |

10 |

40 |

25 |

16 |

60 |

40 |

30 |

100 |

60 |

40 |

160 |

100 |

60 |

250 |

160 |

100 |

400 |

250 |

160 |

|

> 630 ≤ 800 |

16 |

10 |

6 |

20 |

12 |

8 |

30 |

20 |

12 |

50 |

30 |

20 |

80 |

50 |

30 |

120 |

80 |

50 |

200 |

120 |

80 |

300 |

200 |

120 |

500 | 300 | 200 |

|

> 800 ≤ 1000 |

20 |

12 |

8 |

25 |

16 |

10 |

30 |

20 |

12 |

50 |

30 |

20 |

80 |

50 |

30 |

120 |

80 |

50 |

200 |

120 |

80 |

300 |

200 |

120 |

500 | 300 | 200 |

|

> 1000 ≤ 1250 |

20 |

12 |

8 |

25 |

16 |

10 |

40 |

25 |

16 |

60 |

40 |

30 |

100 |

60 |

40 |

160 |

100 |

60 |

250 |

160 |

100 |

400 |

250 |

160 |

600 | 400 | 250 |

|

> 1250 ≤ 1600 |

25 |

16 |

10 |

30 |

20 |

12 |

50 |

30 |

20 |

80 |

50 |

30 |

120 |

80 |

50 |

200 |

120 |

80 |

300 |

200 |

120 |

500 | 300 | 200 | 800 | 500 | 300 |

|

> 1600 ≤ 2000 |

30 |

20 |

12 |

40 |

25 |

16 |

60 |

40 |

30 |

100 |

60 |

40 |

160 |

100 |

60 |

250 |

160 |

100 |

400 |

250 |

160 |

600 | 400 | 250 | 1000 | 600 | 400 |

|

> 2000 ≤ 2500 |

30 |

20 |

12 |

50 |

30 |

20 |

60 |

40 |

30 |

120 |

80 |

50 |

200 |

120 |

80 |

300 |

200 |

120 |

500 | 300 | 200 | 800 | 500 | 300 | 1200 | 800 | 500 |

Допуски формы цилиндрических поверхностей в зависимости от квалитета допуска размера

Допуск в мкм

| Интервалы номинальных размеров, мм |

Квалитеты допуска размера |

||||||||||||||||||||||||||

| 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | |||||||||||||||||||

| Относительная геометрическая точность |

|||||||||||||||||||||||||||

| А | В | С | А | В | С | А | В | С | А | В | С | А | В | С | А | В | С | А | В | С | А | В | С | А | В | С | |

| ≤ 3 |

0,8 |

0,5 |

0,3 |

1,2 |

0,8 |

0,5 |

2 |

1,2 |

0,8 |

3 |

2 |

1,2 |

5 |

3 |

2 |

8 |

5 |

3 |

12 |

8 |

5 |

20 |

12 |

8 |

30 |

20 |

12 |

|

> 3 ≤ 6 |

1 |

0,6 |

0,4 |

1,6 |

1 |

0,6 |

2,5 |

1,6 |

1 |

4 |

2,5 |

1,6 |

6 |

4 |

2,5 |

10 |

6 |

4 |

16 |

10 |

6 |

25 |

16 |

10 |

40 |

25 |

16 |

| > 6 ≤ 10 |

1 |

0,6 |

0,4 |

1,6 |

1 |

0,6 |

2,5 |

1,6 |

1 |

4 |

2,5 |

1,6 |

6 |

4 |

2,5 |

10 |

6 |

4 |

16 |

10 |

6 |

25 |

16 |

10 |

40 |

25 |

16 |

| > 10 ≤ 18 |

1,2 |

0,8 |

0,5 |

2 |

1,2 |

0,8 |

3 |

2 |

1,2 |

5 |

3 |

2 |

8 |

5 |

3 |

12 |

8 |

5 |

20 |

12 |

8 |

30 |

20 |

12 |

50 |

30 |

20 |

| > 18 ≤ 30 |

1,6 |

1 |

0,6 |

2,5 |

1,6 |

1 |

4 |

2,5 |

1,6 |

6 |

4 |

2,5 |

10 |

6 |

4 |

16 |

10 |

6 |

25 |

16 |

10 |

40 |

25 |

16 |

60 |

40 |

25 |

| > 30 ≤ 50 |

2 |

1,2 |

0,8 |

3 |

2 |

1,2 |

5 |

3 |

2 |

8 |

5 |

3 |

12 |

8 |

5 |

20 |

12 |

8 |

30 |

20 |

12 |

50 |

30 |

20 |

80 |

50 |

30 |

| > 50 ≤ 80 |

2,5 |

1,6 |

1 |

4 |

2,5 |

1,6 |

6 |

4 |

2,5 |

10 |

6 |

4 |

16 |

10 |

6 |

25 |

16 |

10 |

40 |

25 |

16 |

60 |

40 |

25 |

100 |

60 |

40 |

| > 80 ≤ 120 |

2,5 |

1,6 |

1 |

4 |

2,5 |

1,6 |

6 |

4 |

2,5 |

10 |

6 |

4 |

16 |

10 |

6 |

25 |

16 |

10 |

40 |

25 |

16 |

60 |

40 |

25 |

100 |

60 |

40 |

| > 120 ≤ 180 |

3 |

2 |

1,2 |

5 |

3 |

2 |

8 |

5 |

3 |

12 |

8 |

5 |

20 |

12 |

8 |

30 |

20 |

12 |

50 |

30 |

20 |

80 |

50 |

30 |

120 |

80 |

50 |

| > 180 ≤ 250 |

3 |

2 |

1,2 |

5 |

3 |

2 |

8 |

5 |

3 |

12 |

8 |

5 |

20 |

12 |

8 |

30 |

20 |

12 |

50 |

30 |

20 |

80 |

50 |

30 |

120 |

80 |

50 |

| > 250 ≤ 315 |

4 |

2,5 |

1,6 |

6 |

4 |

2,5 |

10 |

6 |

4 |

16 |

10 |

6 |

25 |

16 |

10 |

40 |

25 |

16 |

60 |

40 |

25 |

100 |

60 |

40 |

160 |

100 |

60 |

| > 315 ≤ 400 |

4 |

2,5 |

1,6 |

6 |

4 |

2,5 |

10 |

6 |

4 |

16 |

10 |

6 |

25 |

16 |

10 |

40 |

25 |

16 |

60 |

40 |

25 |

100 |

60 |

40 |

160 |

100 |

60 |

| > 400 ≤ 500 |

5 |

3 |

2 |

8 |

5 |

3 |

12 |

8 |

5 |

20 |

12 |

8 |

30 |

20 |

12 |

50 |

30 |

20 |

80 |

50 |

30 |

120 |

80 |

50 |

200 |

120 |

80 |

| > 500 ≤ 630 |

5 |

3 |

2 |

8 |

5 |

3 |

12 |

8 |

5 |

20 |

12 |

8 |

30 |

20 |

12 |

50 |

30 |

20 |

80 |

50 |

30 |

120 |

80 |

50 |

200 |

120 |

80 |

| > 630 ≤ 800 |

6 |

4 |

2,5 |

10 |

6 |

4 |

16 |

10 |

6 |

25 |

16 |

10 |

40 |

25 |

16 |

60 |

40 |

25 |

100 |

60 |

40 |

160 |

100 |

60 |

250 |

160 |

100 |

| > 800 ≤ 1000 |

6 |

4 |

2,5 |

10 |

6 |

4 |

16 |

10 |

6 |

25 |

16 |

10 |

40 |

25 |

16 |

60 |

40 |

25 |

100 |

60 |

40 |

160 |

100 |

60 |

250 |

160 |

100 |

| > 1000 ≤ 1250 |

8 |

5 |

3 |

12 |

8 |

5 |

20 |

12 |

8 |

30 |

20 |

12 |

50 |

30 |

20 |

80 |

50 |

30 |

120 |

80 |

50 |

200 |

120 |

80 |

300 |

200 |

120 |

| > 1250 ≤ 1600 |

8 |

5 |

3 |

12 |

8 |

5 |

20 |

12 |

8 |

30 |

20 |

12 |

50 |

30 |

20 |

80 |

50 |

30 |

120 |

80 |

50 |

200 |

120 |

80 |

300 |

200 |

120 |

| > 1600 ≤ 2000 |

10 |

6 |

4 |

16 |

10 |

6 |

25 |

16 |

10 |

40 |

25 |

16 |

60 |

40 |

30 |

100 |

60 |

40 |

160 |

100 |

60 |

250 |

160 |

100 |

400 |

250 |

160 |

| > 2000 ≤ 2500 |

10 |

6 |

4 |

16 |

10 |

6 |

25 |

16 |

10 |

40 |

25 |

16 |

60 |

40 |

30 |

100 |

60 |

40 |

160 |

100 |

60 |

250 |

160 |

100 |

400 |

250 |

160 |

Числовые значения допусков формы цилиндрических поверхностей указанные в табл. 1

для уровней А, В и С, соответствуют степеням точности по ГОСТ24643-81.

Уровни относительной геометрической точности и соответствующие им

степени точности формы цилиндрических поверхностей приведены в

| Квалитет допуска размера |

4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | ||||||||||||||||||

| Уровень геометрической точности |

А | В | С | А | В | С | А | В | С | А | В | С | А | В | С | А | В | С | А | В | С | А | В | С | А | В | С |

| Степень точности по ГОСТ24643-81 |

3 |

2 |

1 |

4 |

3 |

2 |

5 |

4 |

3 |

6 |

5 |

4 |

7 |

6 |

5 |

8 |

7 |

6 |

9 |

8 |

7 |

10 |

8 |

8 |

11 |

10 |

9 |

Допуски прямолинейности, плоскостности и параллельности, соответствующие уровням

А, В п С относительной геометрической точности в зависимости от квалитета

допуска размера, приведены в табл. 3.

Тульский государственный университет

Политехнический институт

МЕТРОЛОГИЯ, СТАНДАРТИЗАЦИЯ И СЕРТИФИКАЦИЯ

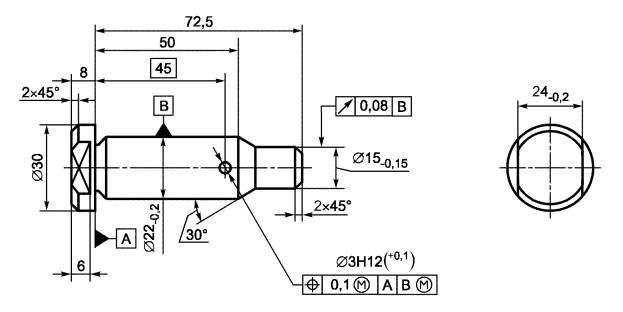

Лабораторная работа № 2

Проверка размеров и отклонений формы

цилиндрического отверстия

с помощью нутромера индикаторного

Методические указания

Тула 2011

1. Цель работы

Ознакомление с методикой проверки размеров и отклонений формы цилиндрического отверстия с помощью нутромера индикаторного.

2. Теоретические сведения

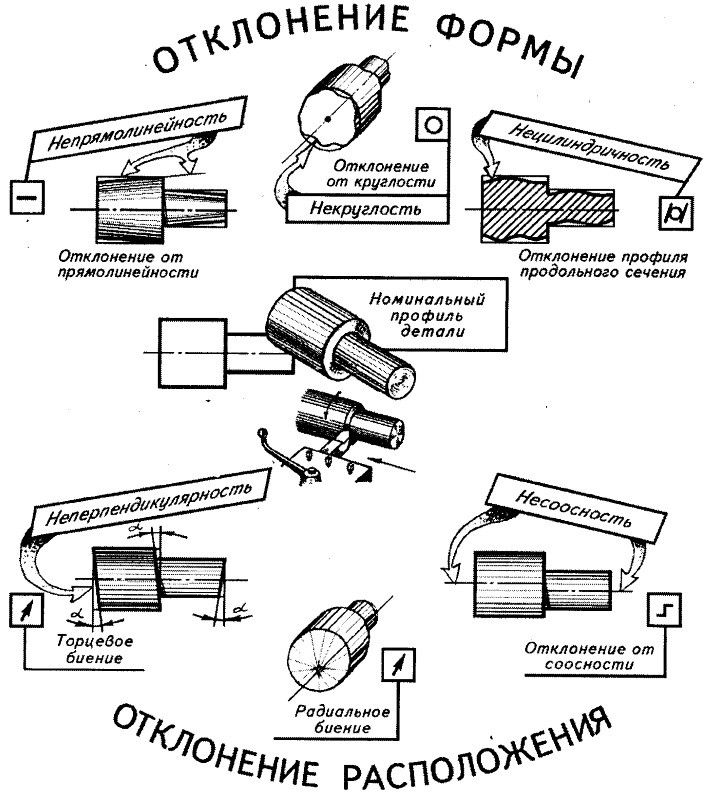

2.1.Отклонение формы цилиндрических изделий

Отклонение формы – это отклонение формы реальной поверхности или реального профиля от формы номинальной поверхности или номинального профиля.

Базой для отсчета отклонений формы цилиндрических поверхностей являются прилегающие элементы – цилиндр, профиль или окружность.

Под прилегающими элементами понимаются элементы, имеющие номинальную форму, соприкасающиеся с реальной поверхностью или ее профилем, проходящие вне тела изделия и занимающие положение, при котором расстояние от прилегающего элемента до наиболее удаленной точки реальной поверхности или профиля в пределах нормируемого участка будет иметь минимальное значение. За нормируемый участок принимается такой участок, к которому относится заданный допуск.

К отклонениям формы цилиндрической поверхности относятся:

1. отклонение от круглости;

2. отклонение профиля продольного сечения;

3. отклонение от цилиндричности.

2.1.1. Отклонение от круглости

Отклонение от круглости D1 – это наибольшее расстояние от точек реального профиля до прилегающей окружности (рис.1). Частными видами отклонний от круглости являются овальность (рис. 2а) и огранка (рис.2 б).

Отклонение от круглости D1 – это наибольшее расстояние от точек реального профиля до прилегающей окружности (рис.1). Частными видами отклонний от круглости являются овальность (рис. 2а) и огранка (рис.2 б).

Рис. 1 Отклонение от круглости

|

а) б)

Рис. 2. Частные виды отклонения от круглости:

а – овальность; б — огранка

Овальность, численно равная отклонению от круглости, определяется по уравнению

D1 = (1)

2.1.2 Отклонение профиля продольного сечения

Отклонение профиля продольного сечения D2 – это наибольшее расстояние от точек образующих реальной поверхности, лежащих в плоскости, проходящей через ее ось, до соответствующей стороны прилегающего профиля (рис.3).

|

Рис.3. Отклонение профиля продольного сечения

Частными видами отклонений профиля продольного сечения являются конусообразность (рис. 4а), бочкообразность (рис. 4 б) и седлообразность (рис. 4в).

Конусообразность, бочкообразность и седлообразность, численно равные отклонению профиля продольного сечения, определяют по уравнению

D2 = (2)

|

а) б) в)

Рис. 4. Частные виды отклонения профиля продольного сечения:

а- конусообразность; б – бочкообразность; в — седлообразность

2.1.3. Отклонение от цилиндричности

Отклонение от цилиндричности D3 – это наибольшее расстояние от точек реальной поверхности до прилегающего цилиндра в пределах нормируемого участка (рис.5).

Отклонение от цилиндричности D3 – это наибольшее расстояние от точек реальной поверхности до прилегающего цилиндра в пределах нормируемого участка (рис.5).

Рис.5. Отклонение от цилиндричности

При отсутствии отклонения от прямолинейности оси в пространстве, а также огранки с нечетным числом граней отклонение от цилиндричности — D3 можно определять как полуразность наибольшего D и наименьшего d диаметров из числа измеренных по шести направлениям (рис.6).

Рис.6. Схема измерения отверстия

1 Область применения

Настоящий стандарт распространяется на металлические детали, изготовленные резанием, и устанавливает общие допуски формы и расположения для тех элементов, для которых на чертеже эти допуски не указаны индивидуально (неуказанные допуски формы и расположения).

Общие допуски по настоящему стандарту могут применяться также для неметаллических деталей и деталей, обрабатываемых способами, не относящимися к обработке резанием, если они не предусмотрены другими стандартами и пригодны для этих деталей.

Дополнительные требования, отражающие потребности экономики страны, выделены курсивом (см. ).

Допуск — круглость

Допуск круглости Т — наибольшее допускаемое значение отклонения от круглости.

|

Отклонение от цилиндричности. |

Допуск круглости Т — наибольшее допускаемое значение отклонения от круглости.

Значения допусков круглости и профиля продольного сечения приведены в радиусном, а допусков непостоянства диаметра — в диаметральном выражении.

Поле допуска круглости — об ласть на плоскости, перпендикулярной оси поверхности вращения ил ] проходящей через центр сферы, ограниченная двумя концентричным.

|

Обозначение допусков в рамке.| Соединение рамки с поверхностью.| Обозначение допуска по. |

О — допуск круглости формы; / 3 / — допуск цилиндричности формы; / / — допуск параллельности поверхностей; L — допуск перпендикулярности поверхностей; ( о) — допуск соосности поверхностей и др.), числового значения допуска в миллиметрах и буквенного обозначения базы или поверхности, с которой связан допуск расположения. На чертежах условное обозначение указывают в прямоугольных рамках. На рис. 10.44, а условно изображен допуск цилиндричности формы 0 010 мм, а на рис. 10.44 6 — допуск перпендикулярности поверхности 0 012 мм относительно базы А.

Допуски формы конуса ( допуск круглости и допуски прямолинейности образующей) следует наносить в соответствии с требованиями ГОСТ 2.308 — 79 ( черт.

По табл. 2.89 находим допуск круглости вала не более 0 0008 мм, отверстия — не более 0 0016 мм; допуск профиля продольного сечения вала — не более 0 0008 мм; отверстия — не более 0 0016 мм; допуск непостоянства диаметра вала в продольном сечении — не более 0 0016 мм, отверстия — не более 0 0032 мм; допуск непостоянства диаметра вала в поперечном сечении — не более 0 0016 мм, отверстия — не более 0 0032 мм.

Отклонение от круглости Д и допуск круглости Т приведены на рис. 3, а.

|

Примеры указания на чертежах допусков формы и расположения поверхностей и профилей.| Схемы назначения допусков на угловые размеры. а — при конусности 1. 3. 6 — при конусности 1. 3. |

У валика ( рис. 14, а) допуск цилиндричности составляет 0 01 мм, а допуск круглости 0 004 мм. Допуск соосности одного отверстия относительно базового А ( рис. 14 6) составляет 0 08 мм.

Допуск плоскостности опорного торца до термической обработки для поверхностей Т1 и Т2 составляет 0 025 мм; допуск круглости отверстия d до термической обработки — 0 025 мм, а после термической обработки — 0 08 мм.

В тех случаях, когда допуск, превышающий общий допуск, все же дает экономию при изготовлении и может быть разрешен исходя из функции детали, его указывают непосредственно на чертеже, например допуск круглости для большого и тонкого кольца.

Термины, определения и условные обозначения, относящиеся к отклонениям и допускам формы номинально цилиндрических поверхностей, приведены в табл. 2.16. При нормировании в основном должны применяться допуски, комплексно ограничивающие совокупность отклонений формы либо всей поверхности допуск цилиндричностй), либо отдельных ее сечений ( допуск круглости, допуск профиля продольного сечения), либо отдельных геометрических элементов поверхности ( допуск прямолинейности образующей или оси) независимо от того, какова будет форма реальной поверхности

Их не рекомендуется использовать для назначения допусков, за исключением тех случаев, когда по условиям работы важно ограничить отклонения именно соответствующего характера или установить для них дифференцированное значение допусков. Условные обозначения на чертежах для них не предусмотрены

Числовые значения допусков ( предельных отклонений) формы цилиндрических поверхностей даны в табл. 2.18. Ряды допусков распространяются на все виды допусков как для поверхности, так и для сечений и на частные виды отклонений. Необходимые различия в допусках цилиндричностй и допусках формы в сечениях ( например, допуске круглости) для одной и той же поверхности обеспечиваются выбором их из различных степеней тбчности.