Отклонения и допуски формы и расположения поверхностей

Содержание:

- Допуски формы цилиндрических поверхностей в зависимости от квалитета допуска размера

- ПРИЛОЖЕНИЕ 1

- Ограничения по допускам для кандидатов

- Нанесение отклонения на чертеже

- Допуски плоскостности, прямолинейности и параллельности в зависимо от квалитета допуска размера

- ОБОЗНАЧЕНИЕ ЗАВИСИМЫХ ДОПУСКОВ

- Допуски параллельность, перпендикулярности, наклона, торцевого биения и полного торцевого биения

- ОБЩИЕ ПОЛОЖЕНИЯ

- Определения типов посадок, примеры и параметры

- Виды допусков формы

- 3.1. Основные понятия и определения точности формы и расположения поверхностей деталей

- Допуски расположения

- ТРЕБОВАНИЯ К ХАРАКТЕРИСТИКАМ СРЕДСТВ ИЗМЕРЕНИЙ ФОРМЫ И РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ

- ОБОЗНАЧЕНИЕ ЗАВИСИМЫХ ДОПУСКОВ

- Технология

- § 6. Отклонения и допуски на размеры деталей

Допуски формы цилиндрических поверхностей в зависимости от квалитета допуска размера

Допуск в мкм

| Интервалы номинальных размеров, мм |

Квалитеты допуска размера |

||||||||||||||||||||||||||

| 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | |||||||||||||||||||

| Относительная геометрическая точность |

|||||||||||||||||||||||||||

| А | В | С | А | В | С | А | В | С | А | В | С | А | В | С | А | В | С | А | В | С | А | В | С | А | В | С | |

| ≤ 3 |

0,8 |

0,5 |

0,3 |

1,2 |

0,8 |

0,5 |

2 |

1,2 |

0,8 |

3 |

2 |

1,2 |

5 |

3 |

2 |

8 |

5 |

3 |

12 |

8 |

5 |

20 |

12 |

8 |

30 |

20 |

12 |

|

> 3 ≤ 6 |

1 |

0,6 |

0,4 |

1,6 |

1 |

0,6 |

2,5 |

1,6 |

1 |

4 |

2,5 |

1,6 |

6 |

4 |

2,5 |

10 |

6 |

4 |

16 |

10 |

6 |

25 |

16 |

10 |

40 |

25 |

16 |

| > 6 ≤ 10 |

1 |

0,6 |

0,4 |

1,6 |

1 |

0,6 |

2,5 |

1,6 |

1 |

4 |

2,5 |

1,6 |

6 |

4 |

2,5 |

10 |

6 |

4 |

16 |

10 |

6 |

25 |

16 |

10 |

40 |

25 |

16 |

| > 10 ≤ 18 |

1,2 |

0,8 |

0,5 |

2 |

1,2 |

0,8 |

3 |

2 |

1,2 |

5 |

3 |

2 |

8 |

5 |

3 |

12 |

8 |

5 |

20 |

12 |

8 |

30 |

20 |

12 |

50 |

30 |

20 |

| > 18 ≤ 30 |

1,6 |

1 |

0,6 |

2,5 |

1,6 |

1 |

4 |

2,5 |

1,6 |

6 |

4 |

2,5 |

10 |

6 |

4 |

16 |

10 |

6 |

25 |

16 |

10 |

40 |

25 |

16 |

60 |

40 |

25 |

| > 30 ≤ 50 |

2 |

1,2 |

0,8 |

3 |

2 |

1,2 |

5 |

3 |

2 |

8 |

5 |

3 |

12 |

8 |

5 |

20 |

12 |

8 |

30 |

20 |

12 |

50 |

30 |

20 |

80 |

50 |

30 |

| > 50 ≤ 80 |

2,5 |

1,6 |

1 |

4 |

2,5 |

1,6 |

6 |

4 |

2,5 |

10 |

6 |

4 |

16 |

10 |

6 |

25 |

16 |

10 |

40 |

25 |

16 |

60 |

40 |

25 |

100 |

60 |

40 |

| > 80 ≤ 120 |

2,5 |

1,6 |

1 |

4 |

2,5 |

1,6 |

6 |

4 |

2,5 |

10 |

6 |

4 |

16 |

10 |

6 |

25 |

16 |

10 |

40 |

25 |

16 |

60 |

40 |

25 |

100 |

60 |

40 |

| > 120 ≤ 180 |

3 |

2 |

1,2 |

5 |

3 |

2 |

8 |

5 |

3 |

12 |

8 |

5 |

20 |

12 |

8 |

30 |

20 |

12 |

50 |

30 |

20 |

80 |

50 |

30 |

120 |

80 |

50 |

| > 180 ≤ 250 |

3 |

2 |

1,2 |

5 |

3 |

2 |

8 |

5 |

3 |

12 |

8 |

5 |

20 |

12 |

8 |

30 |

20 |

12 |

50 |

30 |

20 |

80 |

50 |

30 |

120 |

80 |

50 |

| > 250 ≤ 315 |

4 |

2,5 |

1,6 |

6 |

4 |

2,5 |

10 |

6 |

4 |

16 |

10 |

6 |

25 |

16 |

10 |

40 |

25 |

16 |

60 |

40 |

25 |

100 |

60 |

40 |

160 |

100 |

60 |

| > 315 ≤ 400 |

4 |

2,5 |

1,6 |

6 |

4 |

2,5 |

10 |

6 |

4 |

16 |

10 |

6 |

25 |

16 |

10 |

40 |

25 |

16 |

60 |

40 |

25 |

100 |

60 |

40 |

160 |

100 |

60 |

| > 400 ≤ 500 |

5 |

3 |

2 |

8 |

5 |

3 |

12 |

8 |

5 |

20 |

12 |

8 |

30 |

20 |

12 |

50 |

30 |

20 |

80 |

50 |

30 |

120 |

80 |

50 |

200 |

120 |

80 |

| > 500 ≤ 630 |

5 |

3 |

2 |

8 |

5 |

3 |

12 |

8 |

5 |

20 |

12 |

8 |

30 |

20 |

12 |

50 |

30 |

20 |

80 |

50 |

30 |

120 |

80 |

50 |

200 |

120 |

80 |

| > 630 ≤ 800 |

6 |

4 |

2,5 |

10 |

6 |

4 |

16 |

10 |

6 |

25 |

16 |

10 |

40 |

25 |

16 |

60 |

40 |

25 |

100 |

60 |

40 |

160 |

100 |

60 |

250 |

160 |

100 |

| > 800 ≤ 1000 |

6 |

4 |

2,5 |

10 |

6 |

4 |

16 |

10 |

6 |

25 |

16 |

10 |

40 |

25 |

16 |

60 |

40 |

25 |

100 |

60 |

40 |

160 |

100 |

60 |

250 |

160 |

100 |

| > 1000 ≤ 1250 |

8 |

5 |

3 |

12 |

8 |

5 |

20 |

12 |

8 |

30 |

20 |

12 |

50 |

30 |

20 |

80 |

50 |

30 |

120 |

80 |

50 |

200 |

120 |

80 |

300 |

200 |

120 |

| > 1250 ≤ 1600 |

8 |

5 |

3 |

12 |

8 |

5 |

20 |

12 |

8 |

30 |

20 |

12 |

50 |

30 |

20 |

80 |

50 |

30 |

120 |

80 |

50 |

200 |

120 |

80 |

300 |

200 |

120 |

| > 1600 ≤ 2000 |

10 |

6 |

4 |

16 |

10 |

6 |

25 |

16 |

10 |

40 |

25 |

16 |

60 |

40 |

30 |

100 |

60 |

40 |

160 |

100 |

60 |

250 |

160 |

100 |

400 |

250 |

160 |

| > 2000 ≤ 2500 |

10 |

6 |

4 |

16 |

10 |

6 |

25 |

16 |

10 |

40 |

25 |

16 |

60 |

40 |

30 |

100 |

60 |

40 |

160 |

100 |

60 |

250 |

160 |

100 |

400 |

250 |

160 |

Числовые значения допусков формы цилиндрических поверхностей указанные в табл. 1

для уровней А, В и С, соответствуют степеням точности по ГОСТ24643-81.

Уровни относительной геометрической точности и соответствующие им

степени точности формы цилиндрических поверхностей приведены в

| Квалитет допуска размера |

4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | ||||||||||||||||||

| Уровень геометрической точности |

А | В | С | А | В | С | А | В | С | А | В | С | А | В | С | А | В | С | А | В | С | А | В | С | А | В | С |

| Степень точности по ГОСТ24643-81 |

3 |

2 |

1 |

4 |

3 |

2 |

5 |

4 |

3 |

6 |

5 |

4 |

7 |

6 |

5 |

8 |

7 |

6 |

9 |

8 |

7 |

10 |

8 |

8 |

11 |

10 |

9 |

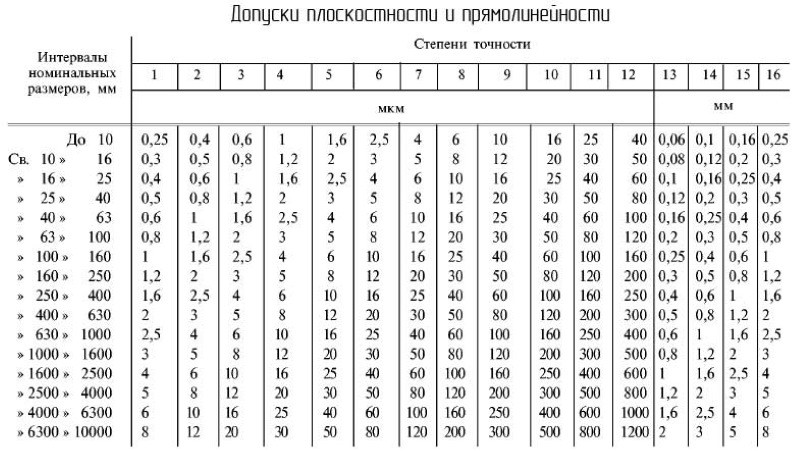

Допуски прямолинейности, плоскостности и параллельности, соответствующие уровням

А, В п С относительной геометрической точности в зависимости от квалитета

допуска размера, приведены в табл. 3.

ПРИЛОЖЕНИЕ 1

Справочное

ОСНОВНЫЕ

ЗАКОНОМЕРНОСТИ ПОСТРОЕНИЯ РЯДОВ ЧИСЛОВЫХ ЗНАЧЕНИЙ

ДОПУСКОВ ФОРМЫ И РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ

1. В качестве

основного ряда числовых значений допусков формы и расположения (табл. 1)

принят ряд предпочтительных чисел R10 с округлением некоторых

значений (3,2 округлено до 3 и 6,3 до 6) до чисел, удобных для отсчета по

шкалам измерительных приборов.

2. Ряды числовых

значений отдельных видов допусков формы или расположения по степеням точности

образованы из числовых значений основного ряда.

3. Для каждого

вида допусков формы или расположения (для которых предусмотрены степени

точности) установлено 16 степеней точности.

4. Числовые

значения допусков формы и расположения от одной степени к другой изменяются с

коэффициентом возрастания 1,6, соответствующим ряду R5, а в пределах

одной степени точности — от одного интервала номинальных размеров к другому по

ряду R10.

5. Числовые

значения допусков плоскостности и прямолинейности (табл. 2) в пределах одной

степени точности изменяются пропорционально ,

где L — среднее

геометрическое крайних значений интервала номинальных размеров (длин). Для

обеспечения этой закономерности интервалы номинальных размеров приняты по ряду R5.

6. Числовые

значения допусков цилиндричности, круглости, профиля продольного сечения (табл.

3) в

пределах одной степени точности изменяются пропорционально для размеров до 250 мм и

пропорционально для размеров

свыше 400 мм, где D — среднее

геометрическое крайних значений интервала номинальных размеров (диаметров).

Принятые закономерности близки к установленным формулами единицам допусков

размеров по ГОСТ

25346-89, что облегчает увязку допусков формы с допусками размера. С этой

же целью границы интервалов номинальных размеров в табл. 3

согласованы с интервалами номинальных размеров, принятыми в системе допусков на

размеры (при размерах до 50 мм интервалы табл. 3 соответствуют интервалам,

принятым в ГОСТ

25346-89, а при размерах свыше 50 мм получены попарным объединением

интервалов по ГОСТ

25346-89).

7. Числовые

значения допусков параллельности, перпендикулярности, наклона, торцевого биения

и полного торцевого биения (табл. 4) в пределах одной степени точности изменяются

пропорционально . Для

обеспечения этой закономерности интервалы номинальных размеров приняты по ряду R5 и полностью

соответствуют интервалам номинальных длин, принятым в ГОСТ 8909-81 на допуски

углов. Они совпадают также с интервалами номинальных размеров по табл. 2,

что облегчает взаимную увязку допуском формы и расположения плоских элементов.

8. Числовые

значения допусков радиального биения и полного радиального биения, а также

допусков соосности, симметричности, пересечения осей в диаметральном выражении

(табл. 5)

в пределах одной степени точности изменяются пропорционально для размеров до 250 мм и

пропорционально для размеров

свыше 250 мм. Границы интервалов номинальных размеров в табл. 5 согласованы с

интервалами номинальных размеров и табл. 3, что облегчает взаимную увязку

допусков формы, расположения и допуска размера цилиндрических элементов.

Назначение

допусков в диаметральном выражении является предпочтительным.

9. Числовые

значения допусков соосности, симметричности, пересечения осей в радиусном

выражении (табл. 6) получены делением пополам числовых значений

табл. 5 с последующим

округлением их до ближайшего числа из основного ряда числовых значений допусков

по табл. 1.

10. Числовые

значения для отдельных видов допусков формы и расположения при одинаковых

степенях точности, указанные в одной таблице или в разных таблицах,

непосредственно не связаны между собой.

Ограничения по допускам для кандидатов

Кандидату откажут в доступе к ГТ, если он:

- рецидивист, лишен либо ограничен в дееспособности, что признано судом, его судят либо он находится под следствием за преступления против государства плюс другие тяжкие преступления, судим за такие деяния и его судимость не снята;

- подвергался уголовному преследованию, но преследование было прекращено по нереабилитирующим основаниям;

- со дня прекращения такого уголовного дела (уголовного преследования) не истек срок, равный сроку давности привлечения к уголовной ответственности за совершение этих преступлений;

- постоянно проживает за границей и(или) оформляет документы, чтобы там постоянно жить, данное ограничение касается и его близких родственников — родителей, детей, супругов, братьев, сестер (полнородных — оба родителя общие и неполнородных — только один родитель общий), усыновителей, усыновленных;

- в ходе проверочных мероприятий своими действиями угрожал безопасности РФ;

- уклонялся от проверочных мероприятий и(или) указал заведомо ложные сведения в анкете.

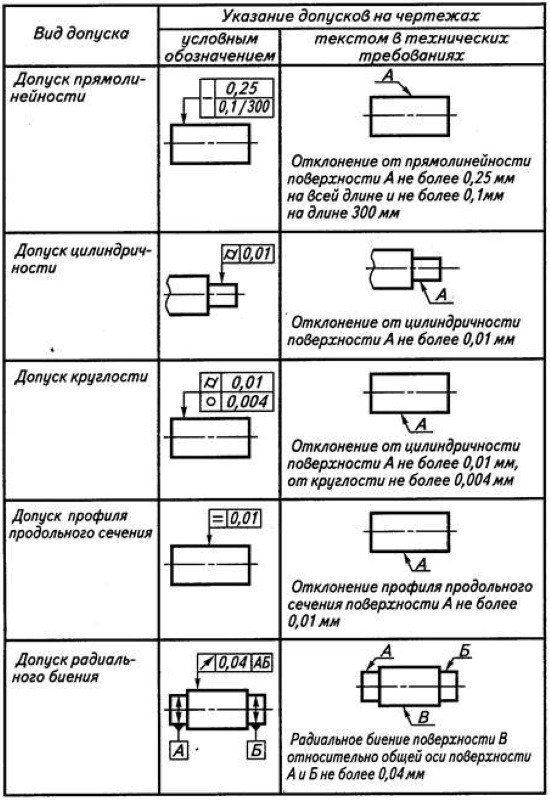

Нанесение отклонения на чертеже

Указание отклонений на чертежах производится с помощью текстовых записей на полях, в специально предназначенных для этого местах, а также условными обозначениями.

Текстовые записи чаще всего используют в тех случаях, когда применение условных обозначений грозит привести к «затемнению» чертежа, или в тех случаях, когда только с их помощью можно в полном объеме указать технические требования к детали.

Текстовые записи включают в себя такие обязательные элементы, как краткое наименование предусмотренного разработчиками отклонения, а также наименование элемента или его буквенное обозначение. Величины предельных отклонений номинируются в миллиметрах. В тех случаях, когда помечаются отклонения, относящиеся к взаимному расположению поверхностей, то в обязательном порядке указываются те базы, относительно которых они задаются. Это могут быть плоскости симметрии, общие оси, линии и т.п.

Чтобы те допуски, которые относятся к расположению поверхностей и отклонениям форм, не были перемешаны с другими допусками, их указывают в специальных рамках прямоугольной формы, соединенных выносными или другими линиями с контурными линиями поверхностей, осями симметрии или размерными линиями. При этом рамки делятся на две или три части, в первой из которых указывается символ отклонения, во второй – его предельная величина, а в третьей (при необходимости) – обозначение базовой поверхности.

Допуски плоскостности, прямолинейности и параллельности в зависимо от квалитета допуска размера

Допуски в мкм

Интервалы номинальных размеров, мм |

Квалитеты допуска размера |

||||||||||||||||||||||||||

| 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | |||||||||||||||||||

Относительная геометрическая точность |

|||||||||||||||||||||||||||

| А | В | С | А | В | С | А | В | С | А | В | С | А | В | С | А | В | С | А | В | С | А | В | С | А | В | С | |

| ≤ 3 |

2 |

1,2 |

0,8 |

2,5 |

1,6 |

1 |

4 |

2,5 |

1,6 |

6 |

4 |

2,5 |

10 |

6 |

4 |

16 |

10 |

6 |

25 |

16 |

10 |

40 |

25 |

16 |

60 |

40 |

25 |

|

> 3 ≤ 6 |

2,5 |

1,6 |

1 |

3 |

2 |

1,2 |

5 |

3 |

2 |

8 |

5 |

3 |

12 |

8 |

5 |

20 |

12 |

8 |

30 |

20 |

12 |

50 |

30 |

20 |

80 |

50 |

30 |

|

> 6 ≤ 10 |

2,5 |

1,6 |

1 |

4 |

2,5 |

1,6 |

5 |

3 |

2 |

8 |

5 |

3 |

12 |

8 |

5 |

20 |

12 |

8 |

30 |

20 |

12 |

50 |

30 |

20 |

80 |

50 |

30 |

|

> 10 ≤ 18 |

3 |

2 |

1,2 |

5 |

3 |

2 |

6 |

4 |

2,5 |

10 |

6 |

4 |

16 |

10 |

6 |

25 |

16 |

10 |

40 |

25 |

16 |

60 |

40 |

25 |

100 |

60 |

40 |

|

> 18 ≤ 30 |

4 |

2,5 |

1,6 |

5 |

3 |

2 |

8 |

5 |

3 |

12 |

8 |

5 |

20 |

12 |

8 |

30 |

20 |

12 |

50 |

30 |

20 |

80 |

50 |

30 |

120 |

80 |

50 |

|

> 30 ≤ 50 |

4 |

2,5 |

1,6 |

6 |

4 |

2,5 |

10 |

6 |

4 |

16 |

10 |

6 |

25 |

16 |

10 |

40 |

25 |

16 |

60 |

40 |

25 |

100 |

60 |

40 |

160 |

100 |

60 |

|

> 50 ≤ 80 |

5 |

3 |

2 |

8 |

5 |

3 |

12 |

8 |

5 |

20 |

12 |

8 |

30 |

20 |

12 |

50 |

30 |

20 |

80 |

50 |

30 |

120 |

80 |

50 |

200 |

120 |

80 |

|

> 80 ≤ 120 |

6 |

4 |

2,5 |

10 |

6 |

4 |

12 |

8 |

5 |

20 |

12 |

8 |

30 |

20 |

12 |

50 |

30 |

20 |

80 |

50 |

30 |

120 |

80 |

50 |

200 |

120 |

80 |

|

> 120 ≤ 180 |

8 |

5 |

3 |

10 |

6 |

4 |

16 |

10 |

6 |

25 |

16 |

10 |

40 |

25 |

16 |

60 |

40 |

25 |

100 |

60 |

40 |

160 |

100 |

60 |

250 |

160 |

100 |

|

> 180 ≤ 250 |

8 |

5 |

3 |

12 |

8 |

5 |

16 |

10 |

6 |

25 |

16 |

10 |

40 |

25 |

16 |

60 |

40 |

25 |

100 |

60 |

40 |

160 |

100 |

60 |

250 |

160 |

100 |

|

> 250 ≤ 315 |

10 |

6 |

4 |

12 |

8 |

5 |

20 |

12 |

8 |

30 |

20 |

12 |

50 |

30 |

20 |

80 |

50 |

30 |

120 |

80 |

50 |

200 |

120 |

80 |

300 |

200 |

120 |

|

> 315 ≤ 400 |

10 |

6 |

4 |

16 |

10 |

6 |

20 |

12 |

8 |

30 |

20 |

12 |

50 |

30 |

20 |

80 |

50 |

30 |

120 |

80 |

50 |

200 |

120 |

80 |

300 |

200 |

120 |

|

> 400 ≤ 500 |

12 |

8 |

5 |

16 |

10 |

6 |

25 |

16 |

10 |

40 |

25 |

16 |

60 |

40 |

30 |

100 |

60 |

40 |

160 |

100 |

60 |

250 |

160 |

100 |

400 |

250 |

160 |

|

> 500 ≤ 630 |

12 |

8 |

5 |

20 |

12 |

8 |

25 |

16 |

10 |

40 |

25 |

16 |

60 |

40 |

30 |

100 |

60 |

40 |

160 |

100 |

60 |

250 |

160 |

100 |

400 |

250 |

160 |

|

> 630 ≤ 800 |

16 |

10 |

6 |

20 |

12 |

8 |

30 |

20 |

12 |

50 |

30 |

20 |

80 |

50 |

30 |

120 |

80 |

50 |

200 |

120 |

80 |

300 |

200 |

120 |

500 | 300 | 200 |

|

> 800 ≤ 1000 |

20 |

12 |

8 |

25 |

16 |

10 |

30 |

20 |

12 |

50 |

30 |

20 |

80 |

50 |

30 |

120 |

80 |

50 |

200 |

120 |

80 |

300 |

200 |

120 |

500 | 300 | 200 |

|

> 1000 ≤ 1250 |

20 |

12 |

8 |

25 |

16 |

10 |

40 |

25 |

16 |

60 |

40 |

30 |

100 |

60 |

40 |

160 |

100 |

60 |

250 |

160 |

100 |

400 |

250 |

160 |

600 | 400 | 250 |

|

> 1250 ≤ 1600 |

25 |

16 |

10 |

30 |

20 |

12 |

50 |

30 |

20 |

80 |

50 |

30 |

120 |

80 |

50 |

200 |

120 |

80 |

300 |

200 |

120 |

500 | 300 | 200 | 800 | 500 | 300 |

|

> 1600 ≤ 2000 |

30 |

20 |

12 |

40 |

25 |

16 |

60 |

40 |

30 |

100 |

60 |

40 |

160 |

100 |

60 |

250 |

160 |

100 |

400 |

250 |

160 |

600 | 400 | 250 | 1000 | 600 | 400 |

|

> 2000 ≤ 2500 |

30 |

20 |

12 |

50 |

30 |

20 |

60 |

40 |

30 |

120 |

80 |

50 |

200 |

120 |

80 |

300 |

200 |

120 |

500 | 300 | 200 | 800 | 500 | 300 | 1200 | 800 | 500 |

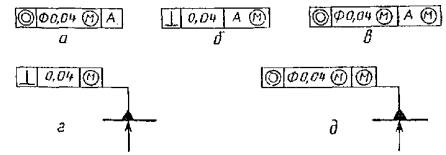

ОБОЗНАЧЕНИЕ ЗАВИСИМЫХ ДОПУСКОВ

5.1. Зависимые допуски формы и

расположения обозначают условным знаком , который помещают:

после числового значения допуска, если

зависимый допуск связан с действительными размерами рассматриваемого элемента

(черт. 32а);

после буквенного обозначения базы (черт. 32б)

или без буквенного обозначения в третьей части рамки (черт. 32г),если зависимый допуск связан с действительными размерами базового элемента;

после числового значения допуска и

буквенного обозначения базы (черт. 32в) или без буквенного

обозначения (черт. 32д),если зависимый допуск связан

с действительными размерами рассматриваемого и базового элементов.

5.2. Если допуск расположения или формы

не указан как зависимый, то его считают независимым.

Черт. 32

Допуски параллельность, перпендикулярности, наклона, торцевого биения и полного торцевого биения

| Интервалы номинальных размеров, мм |

степень точности | |||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | |

| мкм | мм | |||||||||||||||

| ≤ 10 | 0,4 | 0,6 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 0,1 | 0,16 | 0,25 | 0,4 |

|

>10 ≤ 16 |

0,5 | 0,8 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 0,12 | 0,2 | 0,3 | 0,5 |

| > 16 ≤ 25 | 0,6 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 0,16 | 0,25 | 0,4 | 0,6 |

| > 25 ≤ 40 | 0,8 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 0,2 | 0,3 | 0,5 | 0,8 |

| > 40≤ 63 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 0,25 | 0,4 | 0,6 | 1 |

| > 63 ≤ 100 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 0,3 | 0,5 | 0,8 | 1,2 |

| > 100 ≤ 160 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 0,4 | 0,6 | 1 | 1,6 |

| > 160 ≤ 250 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 0,5 | 0,8 | 1,2 | 2 |

| > 250 ≤ 400 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 0,6 | 1 | 1,6 | 2,5 |

| > 400 ≤ 630 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 0,8 | 1,2 | 2 | 3 |

| > 630 ≤ 1000 |

4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 600 | 1 | 1,6 | 2,5 | 4 |

| > 1000 ≤ 1600 |

5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 800 | 1,2 | 2 | 3 | 5 |

| > 1600 ≤ 2500 |

6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 600 | 1000 | 1,6 | 2,5 | 4 | 6 |

| > 2500 ≤ 4000 |

8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 800 | 1200 | 2 | 3 | 5 | 8 |

| > 4000 ≤ 6300 |

10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 600 | 1000 | 1600 | 2.5 | 4 | 6 | 10 |

| > 6300 ≤ 10000 |

12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 800 | 1200 | 2000 | 3 | 5 | 8 | 12 |

Примечание.

При назначении допусков параллельности, перпендикулярности,

наклона под номинальным размером понимается номинальная длина нормируемого

участка или номинальная длина всей рассматриваемой поверхности (для допуска

параллельности — номинальная длина большей стороны), если нормируемый участок не

задан.

При назначении допусков торцевого биения под номинальным размером

понимается заданный номинальный диаметр или номинальный больший диаметр торцевой

поверхности.

При назначении допусков полного торцевого биения под номинальным

размером понимается номинальный больший диаметр рассматриваемой торцевой

поверхности.

ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Для проверки отклонений формы и расположения поверхностей применяют любые методы и средства измерений, которые обеспечивают контроль соблюдения предписанных допусков.

1.2. Прямое измерение отклонений формы и расположения поверхности, ограниченных в конструкторской документации допусками, имеющими комплексный характер, допускается заменять измерением составляющих отклонений. Например, допускается:

измерение отклонений от круглости и профиля продольного сечения взамен прямого измерения отклонения от цилиндричности;

измерение отклонения от параллельности осей в общей плоскости и перекоса осей взамен прямого измерения отклонения от параллельности осей в пространстве;

измерение отклонений размеров, координирующих оси, взамен прямого измерения позиционного отклонения осей.

Оценку годности детали по результатам измерений составляющих отклонений формы или расположения поверхностей проводят одним из двух способов:

1.2.2. Путем установления в технологической документации дифференцированных значений допусков на составляющие отклонения и сравнения с ними измеренных отклонений. Дополнительно в технологической документации может быть оговорено, что для деталей, у которых одно из составляющих отклонений выходит за дифференцированный допуск, но не превышает допуск, заданный в конструкторской документации, оценку годности проводят по п. , т.е. по рассчитанному отклонению, имеющему комплексный характер.

Примечания:

1. Способы расчета отклонения формы или расположения по составляющим отклонениям и дифференцированных допусков на составляющие отклонения устанавливаются в стандартах на методы измерений отдельных видов отклонений формы и расположения поверхностей.

2. Пересчет позиционных допусков в допуски размеров, координирующих оси элементов — по ГОСТ 14140.

3. Примеры оценки годности деталей при измерении составляющих отклонений приведены в приложении .

1.3. Кроме методов измерений, при которых выполняются все требования, вытекающие из стандартного определения измеряемого отклонения, допускается применять методы измерений, которые по одному или нескольким признакам не соответствуют этому определению. Например, измерения проводят не во всех точках поверхности или профиля; базовый элемент для отсчета отклонений отличается от предусмотренного стандартным определением; не исключается влияние отклонений других геометрических параметров, подлежащих исключению в соответствии со стандартным определением и т.п.

Методы, не полностью соответствующие стандартному определению отклонения, применяют в случаях:

когда экономически нецелесообразно применять методы измерений, соответствующие стандартному определению, например, из-за недостаточной производительности, высокой стоимости, конструктивной сложности и т.п.;

когда условия изготовления и характер получаемых отклонений создают предпосылки для получения достаточно точных результатов без измерений, соответствующих стандартному определению отклонения;

когда эти методы измерений установлены в стандартах на правила приемки отдельных видов продукции.

1.4. Условные обозначения методов измерений устанавливаются в стандартах на методы измерений отдельных видов отклонений формы или расположения поверхности и состоят из порядкового номера метода измерений и обозначения соответствующего стандарта, например, «Метод измерений 5 по ГОСТ…».

Примечание. Порядковый номер метода измерений не определяет степени предпочтительности его применения. Выбор метода измерений проводят с учетом допускаемой погрешности измерений, размеров и конфигурации измеряемой детали, особенностей и стабильности технологического процесса изготовления деталей, серийности производства, стоимости измерений и других конструкторских, технологических и экономических факторов.

1.5. Термины, определения, буквенные обозначения, относящиеся к отклонениям и допускам формы и расположения поверхностей — по ГОСТ 24642.

1.6. Указания допусков формы и расположения поверхностей на чертежах — по ГОСТ 2.308.

1.7. Термины и определения по метрологии, используемые при измерении отклонений формы и расположения поверхностей, приведены в приложении .

Определения типов посадок, примеры и параметры

|

Типы |

|

1.Посадка Примечания: 1. Smin 2. Smax 3.Средний Sc=(Smax+ Пример

Параметры 1.Верхнее 2. Dmax 3.Допуск

Параметры 1. 2. dmax 3.

Параметры 1. 2. Smax Smin= мкм 3. ТП |

|

2. Примечания: 1.Наименьший Nmin 2. Nmax 3. Nc Пример

Параметры 1. 2. Dmax 3.Допуск

Параметры 1. 2. dmax 3.

Параметры 1. 2. Nmax Nmin = 3. ТП |

|

3. Примечание:

Переходная Пример

Параметры 1.Верхнее 2. Dmax 3.Допуск

Параметры 1. 2. dmax= 3.

Параметры 1. 2. Smax= Nmax 3. ТП Примечание: |

Рис.

3. Посадки в системе отверстия

Рис.

4. Посадки в системе вала

Виды допусков формы

Сравнение полученной формы детали с её расчётными параметрами производится на основании учёта разрешённых погрешностей. Они называются допуск формы. Величины этого параметра указывается на чертежах с помощью двух параметров: полем допуска и так называемой базой. Полем считается выделенная вокруг изделия область пространства. В неё попадают все точки поверхности изделия, расположенные на утверждённом расстоянии. Базой выбирают такой элемент изделия, который можно использовать как эталон для последующего сравнения.

К изменению формы относятся следующие отклонения геометрических параметров:

- прямолинейности (как долго сохраняется форма прямой без отклонения от заданного направления);

- плоскости (сохранение формы плоскости вдоль всей поверхности детали);

- круглости (постоянство радиуса окружности);

- цилиндричности (соблюдение цилиндрической формы);

Допуск формы позволяет определить с какой точностью должна быть обработана деталь. Это позволит правильно произвести дальнейшую сборку всего агрегата.

Отклонения и допуски формы

Точное соблюдение особенностей конфигурации, заданной в техническом задании необходимо для обеспечения её высокой работоспособности. Отклонения от требуемых параметров задаются в виде установленных погрешностей. С их помощью определяется конечная форма изделия. Указанные параметры определяют разрешённое наибольшее и наименьшее значение, которое допускается после проведения обработки. Эти отклонения объединены общим полем.

3.1. Основные понятия и определения точности формы и расположения поверхностей деталей

Для

обеспечения правильной работы машин и

механизмов, требуемой долговечности

деталей и их монтажной взаимозаменяемости

необходимо, чтобы конструктор установил

допуски формы и расположения поверхностей

и указал их на рабочих чертежах деталей

так же, как и допуски размеров.

Допуски

формы или расположения относятся к

нормируемому участку. Нормируемый

участок (L)

– участок поверхности или линии, к

которому относится допуск формы, допуск

расположения или соответствующее

отклонение. Если нормируемый участок

не задан, то допуск или отклонение

относится ко всей рассматриваемой

поверхности или длине рассматриваемого

элемента. Если расположение нормируемого

участка не задано, то он может занимать

любое расположение в пределах всего

элемента.

Реальная

поверхность,

ограничивающая деталь и отделяющая ее

от окружающей среды, отличается по своей

форме вследствие погрешностей изготовления

и деформаций от номинальной

поверхности

–

идеальной поверхности, размеры и форма

которой задана чертежом или другой

технической документацией.

Аналогично

отличаются реальные

профили,

т.е. профили реальных поверхностей, от

номинальных

профилей

номинальных поверхностей. Профиль

– линия пересечения поверхности с

плоскостью или с заданной поверхностью

В

основу нормирования и количественной

оценки формы и расположения поверхностей

положен принцип прилегающих прямых,

поверхностей и профиля (табл. 3.1).

Таблица 3.1

Допуски расположения

Эта категория характеристик объединяет разрешённые интервалы изменения следующих геометрических параметров:

- перпендикулярности (должны строго соблюдаться угловые характеристики между плоскостями);

- параллельности (расстояние между отдельными элементами сохраняется в пределах разрешённых изменений на протяжении всей поверхности);

- соосности;

- наклона;

- симметричности;

- пересечения осей.

Кроме перечисленных параметров к этой категории относится так называемый позиционный допуск. Он устанавливается для деталей, имеющих несколько отверстий, из которых в дальнейшем будет собран агрегат. Размеры позиционного допуска отражаются между центрирующими отверстиями. Его обозначают при помощи специального знака в виде окружности, которая пересекается небольшим отрезком. Он может располагаться горизонтально или вертикально.

В современных деталях существует большое количество вариантов отклонения от параллельности. Это могут быть отклонения параллельности между плоскостями, отдельными поверхностями или целой группой, меду отверстиями. Оценка допуска параллельности производится с использованием специальной базы. Знаками допусков расположения элементов, для которых необходимо проверять параллельность служит набор специальных графических изображений. Проверка параллельности позволяет определить величину угла отклонения одной плоскости от другой.

ТРЕБОВАНИЯ К ХАРАКТЕРИСТИКАМ СРЕДСТВ ИЗМЕРЕНИЙ ФОРМЫ И РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ

3.1. Формы измерительных наконечников контактных приборов и устройств для измерений отклонений формы и расположения поверхностей выбирают в соответствии с табл. .

Таблица 1

|

Изображение измерительного наконечника |

Форма измеряемой поверхности |

|

|

Сферическая |

Плоская, внутренняя цилиндрическая поверхность |

|

|

Цилиндрическая |

Образующая наружных поверхностей тел вращения |

|

|

Тороидальная |

Наружная цилиндрическая поверхность |

|

|

Каплевидная |

Внутренняя цилиндрическая поверхность |

|

|

Плоская |

r = R = ∞ |

Сферическая |

Радиусы r и R измерительных наконечников выбирают из следующего ряда: 0,25; 0,8; 2,5; 8; 25; 80 мм.

Примечание. Допускается применение измерительных наконечников с радиусами, установленными в стандартах на отдельные виды средств измерений.

3.2. Частотные характеристики приборов для измерений отклонений формы и расположения поверхностей, включая частотные фильтры в схеме преобразования измерительного сигнала и частотные характеристики измерительного устройства, должны обеспечивать исключение влияния шероховатости поверхности и возможность измерений неровностей поверхности с минимальным шагом, равным базовой длине (отсечке шага), принятой для шероховатости измеряемой поверхности.

3.3. В приборах с прямолинейным перемещением измерительного наконечника относительно измеряемого элемента предельную длину волны фильтра λgR, при которой фильтр, исключающий шероховатость, передает высоту неровностей на 75 %, следует выбирать из ряда 0,08; 0,25; 0,8; 2,5; 8,0; 25,0; 80,0 мм.

Предельную длину волны фильтра, если она не оговорена особо, следует выбирать в зависимости от шероховатости измеряемой поверхности в соответствии с табл. .

Таблица 2

|

Предельная длина волны фильтра, λgR мм |

||||||||

|

Ra |

Rm, Rz |

|||||||

|

До |

0,025 |

До |

0,1 |

0,25 |

||||

|

Св. |

0,025 |

до |

0,4 |

Св. |

0,1 |

до |

1,6 |

0,8 |

|

0,4 |

3,2 |

1,6 |

12,5 |

2,5 |

||||

|

3,2 |

12,5 |

12,5 |

50,0 |

8,0 |

||||

|

12,5 |

100,0 |

50,0 |

400,0 |

25,0 |

||||

|

100,0 |

400,0 |

80,0 |

Примечание. При применении фильтра с предельной длиной волны λgR, больше указанной в табл. , отфильтровывают часть отклонений формы (волнистости), вследствие чего измеренные значения отклонений формы получают заниженными.

При применении фильтра с предельной длиной волны λgR, меньше указанной в табл. , в фильтрованном профиле содержится часть шероховатости поверхности, вследствие чего измеренные значения отклонений формы получают завышенными.

3.4. В приборах с круговым перемещением измерительного наконечника относительно измеряемого элемента предельное число колебаний за один оборот детали ngR, при котором фильтр, исключающий шероховатость, передает высоту неровностей на 75 %, выбирают из ряда: 15; 25; 50; 150; 500; 1500 колебаний за один оборот.

Предельное число колебаний за один оборот, если оно не оговорено особо, выбирают в зависимости от допуска круглости и диаметра измеряемого элемента в соответствии с табл. .

Таблица 3

|

Предельное число колебаний фильтра за один оборот детали ngR (допуск круглости TFK в мкм) |

|||||||

|

до 2,5 |

св. 2,5 |

св. 5,0 |

св. 10,0 |

||||

|

до 5,0 |

до 10,0 |

||||||

|

До |

10 |

150 |

50 |

50 |

50 |

||

|

Св. |

10 |

до |

50 |

500 |

150 |

150 |

50 |

|

50 |

120 |

1500 |

500 |

500 |

150 |

||

|

120 |

250 |

1500 |

1500 |

500 |

500 |

||

|

250 |

1500 |

1500 |

1500 |

1500 |

Примечание. При применении фильтра с предельным числом колебаний ngR меньше указанного в табл. , отфильтровывается часть формы (волнистости), вследствие чего измеренные значения отклонений от круглости получаются заниженными.

Фильтры, предельное число колебаний которых ngRменьше 50 колебаний за один оборот, при измерении круглости (включая волнистость) использовать не следует из-за больших потерь информации.

Для измерений круглости без учета волнистости рекомендуется применять для всех диаметров фильтр с предельным числом колебаний, равным 15.

При применении фильтра с предельным числом колебаний ngRбольше указанного в табл. , в фильтрованном профиле содержится часть шероховатости поверхности в поперечном сечении, вследствие чего измеренные значения отклонений формы получают завышенными.

3.5. Измерительное усилие при контактных методах измерений отклонений формы и расположения выбирают таким, чтобы обеспечить постоянный контакт измерительного наконечника с измеряемым элементом и в то же время, чтобы деформации измеряемого элемента и измерительной системы были пренебрежимо малы.

3.6. Рекомендуемые значения, допускаемых погрешностей измерений отклонений формы и расположения поверхностей приведены в приложении .

ОБОЗНАЧЕНИЕ ЗАВИСИМЫХ ДОПУСКОВ

5.1. Зависимые допуски формы и расположения обозначают условным знаком , который помещают:

после числового значения допуска, если зависимый допуск связан с действительными размерами рассматриваемого элемента (черт. а);

после буквенного обозначения базы (черт. б) или без буквенного обозначения в третьей части рамки (черт. г),если зависимый допуск связан с действительными размерами базового элемента;

после числового значения допуска и буквенного обозначения базы (черт. в) или без буквенного обозначения (черт. д),если зависимый допуск связан с действительными размерами рассматриваемого и базового элементов.

5.2. Если допуск расположения или формы не указан как зависимый, то его считают независимым.

Черт. 32

Технология

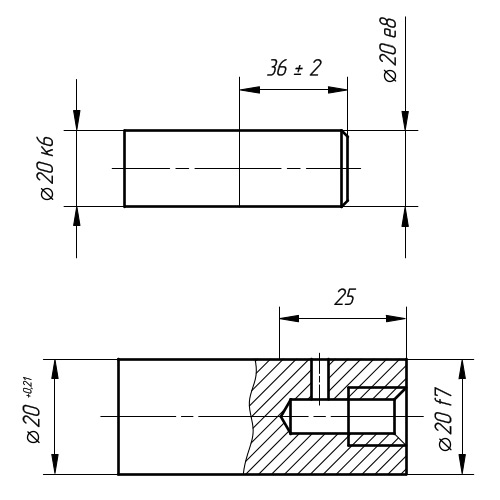

§ 6. Отклонения и допуски на размеры деталей

Соединяемые между собой детали, например вал и отверстие (рис. 18), имеют определенные размеры. Однако ни одну деталь невозможно изготовить с абсолютно точным размером. Поэтому на чертежах размеры деталей указывают с допустимыми отклонениями, которые проставляют рядом с номинальным размером вверху и внизу. Номинальным размером называют общий для соединяемого вала и отверстия размер, например 20 мм.

Стандартом установлены обозначения: валов — d, отверстий — D номинального размера для вала и отверстия — также D.

Пусть необходимо изготовить вал с наибольшим допустимым размером dmax = 20,5 мм (20+0,5) и наименьшим допустимым размером dmin = 19,8 мм (20-0,2).

Размеры 20+0,5 и 20-0,2 — это номинальный размер 20 с верхним +0,5 и нижним -0,2 предельными отклонениями. Отклонения могут быть положительными и отрицательными.

Отсчитывают отклонения от номинального размера.

Рис. 18. Обозначение номинального и предельных размеров, верхних и нижних отклонений, допусков: а — вала; б — отверстия

Верхнее отклонение равно алгебраической (с учетом знака) разности между наибольшим допустимым размером и номинальным. Верхнее отклонение обозначают и вычисляют:

для валов (рис. 18, a) es = dmax — D;

для отверстий (рис. 18, б) ES = Dmax — D.

В нашем примере es = dmax — D = 20,5 — 20 = 0,5 (мм).

Нижнее отклонение равно алгебраической разности между наименьшим допустимым размером и номинальным. Нижнее отклонение обозначают и вычисляют:

для валов (рис. 18, а)

еi = Omin — D;

для отверстий (рис. 18, б)

EI = Dmin — D.

В нашем примере еi= dmin — D = 19,8 — 20 = -0,2 (мм).

Верхнее отклонение вала +0,5 мм означает, что наибольший размер вала должен быть 20 + 0,5 = 20,5 мм. Нижнее отклонение вала -0,2 мм означает, что наименьший размер вала должен быть 20 мм — 0,2 мм = 19,8 мм.

Разность между наибольшим и наименьшим допустимыми (предельными) размерами называют допуском. Для вала допуск обозначают Тd, а для отверстия — TD (рис. 18):

Td = dmax — dmin

TD = Dmax — Dmin.

Эти допуски можно вычислить и через отклонения, определив разность между верхним и нижним отклонениями:

Td = es — ei;

TD = ES — ЕI.

Действительный dr размер вала в пределах допуска может быть любым. Его можно измерить штангенциркулем или микрометром. И если этот действительный размер вала будет находиться между его допустимыми предельными размерами dmax и dmin, то этот вал будет годным. А если действительный размер вала окажется больше dmax или меньше dmin, то вал будет бракованным.

То же можно сказать и об отверстии.

Отклонения и допуски проставляют в миллиметрах.

Соединение (посадка) вала с отверстием может быть с зазором (подвижным) и с натягом (неподвижным).

Чтобы соединение вала и отверстия было с зазором, нужно чтобы диаметр отверстия всегда был больше диаметра вала (рис. 19, а). Для этого конструктор на чертеже может задать, например, диаметр отверстия ∅ 20+0,5 мм, а диаметр вала ∅ 20

Чтобы соединение вала и отверстия было с натягом, нужно, чтобы диаметр отверстия всегда был меньше диаметра вала (рис. 19, б). Такое соединение можно получить, например, при диаметре отверстия ∅ 20+0,5 мм и при диаметре вала ∅ 20

В рассмотренном нами примере при размере вала ∅ 20 и размере отверстия ∅ 20 посадка будет с зазором, так как размер отверстия всегда будет больше размера вала.

Рис. 19. Образование зазора (а) и натяга (б) в соединяемых деталях

Практическая работа № 8

Расчет отклонений и допусков на размеры вала и отверстия

Определение вида посадки

-

Получите у учителя чертежи (эскизы) соединяемых деталей, на которых указаны номинальные размеры и предельные отклонения.

-

Определите наибольшие и наименьшие допустимые размеры вала и отверстия. Рассчитайте допуски на размер вала и отверстия.

- Определите, с натягом или с зазором будет соединение вала с отверстием.

Новые слова и понятия

Номинальный размер, допустимые размеры (наибольший, наименьший), предельные отклонения (верхнее, нижнее), допуск, соединение (посадка) с зазором (подвижное) и с натягом (неподвижное).

Проверяем свои знания

- Какой размер называют номинальным?

- Что называют верхним и нижним отклонением?

- Что такое допуск?

- Как проставляют размеры вала и отверстия на чертежах?

- Как вычислить допуск без отклонения?