Гост 25348-82 основные нормы взаимозаменяемости. есдп. ряды допусков, основных отклонений и поля допусков для размеров свыше 3150 мм (с изменением n 1, с поправкой)

Содержание:

- РЕКОМЕНДУЕМЫЕ ПОСАДКИ

- Технология

- § 6. Отклонения и допуски на размеры деталей

- РЕКОМЕНДУЕМЫЕ ПОЛЯ ДОПУСКОВ ВАЛОВ И ОТВЕРСТИЯ В ИНТЕРВАЛАХ НОМИНАЛЬНЫХ РАЗМЕРОВ МЕНЕЕ 1 MM

- Классы — точность — резьба

- Взаимозаменяемость

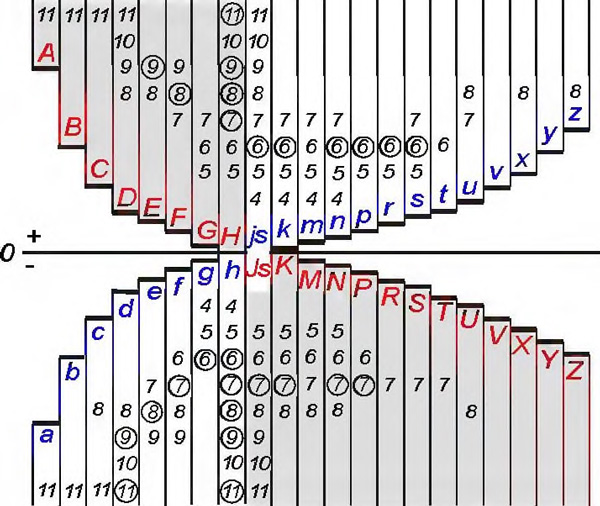

- Обозначение допусков и посадок на чертежах.

- Понятие о допуске и квалитете

- ДОПОЛНИТЕЛЬНЫЕ ПОЛЯ ДОПУСКОВ ПРИ НОМИНАЛЬНЫХ РАЗМЕРАХ ОТ 1 ДО 500 MM

- ОБЩИЕ ПОЛОЖЕНИЯ

- Нанесение обозначений допусков

- Нормирование уровней точности

РЕКОМЕНДУЕМЫЕ ПОСАДКИ

1. Настоящее приложение устанавливает рекомендуемые

посадки общего применения, образованные сочетанием полей допусков валов и

отверстий по данному стандарту.

2. Посадки должны назначаться, как правило, в системе

отверстия или в системе вала. Применение системы отверстия предпочтительней.

Систему вала следует применять в технически и экономически обоснованных

случаях, например, если необходимо получить разные посадки нескольких деталей

на одном гладком валу.

3. Посадки при номинальных размерах соединения менее 1

мм рекомендуется назначать согласно табл. 1

— в системе отверстия и табл. 2 — в

системе вала.

4. Посадки при номинальных размерах соединения от 1 до

500 мм рекомендуется назначать согласно табл.

3 — в системе отверстия и табл. 4 — в

системе вала. При этом в первую очередь назначают предпочтительные посадки,

обозначение которых заключено в утолщенные рамки.

5. Посадки при номинальных размерах соединения свыше

500 до 3150 мм рекомендуется назначать согласно

табл. 5 — в системе отверстия и табл. 6

— в системе вала.

6. Кроме посадок, указанных

в табл. 1-6, в обоснованных случаях допускается применение других посадок,

образованных полями допусков валов и отверстии по настоящему стандарту. При

этом рекомендуется, чтобы посадка относилась к системе отверстия или системе

вала и чтобы при неодинаковых допусках отверстия и вала больший допуск был у

отверстия, и допуски отверстия и вала отличались не более чем на два квалитета.

Таблица 1

Рекомендуемые посадки в системе отверстия

при номинальных размерах менее 1 мм

|

Интервал размеров, |

Посадки |

||||||||||||||||||

|

До 0,1 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

H4 f4 |

H5 f5 |

H6 f6 |

H7 f7 |

— |

H4 fg4 |

H5 fg5 |

H6 fg6 |

|

Свыше 0,1 до 0,3 |

— |

— |

— |

— |

H5 e5 |

H6 e6 |

H8 e8 |

H9 e9 |

H10 d10 |

H5 ef5 |

H6 ef6 |

H4 f4 |

H5 f5 |

H6 f6 |

H8 f8 |

— |

H4 fg4 |

H5 fg5 |

H6 fg6 |

|

Свыше 0,3 до 1 (искл.) |

H7 cd7 |

H8 cd8 |

H9 cd9 |

H10 cd10 |

H6 d6 |

H7 d7 |

H8 d8 |

H9 d9 |

H10 d10 |

H6 e6 |

H7 e7 |

H5 e5 |

H6 e6 |

H7 e7 |

H8 e8 |

H9 e9 |

H5 fg5 |

H6 fg6 |

H7 fg7 |

Продолжение табл. 1

|

Интервал размеров, |

Посадки |

||||||||||||||||||

|

До 0,1 |

H4 g4 |

H5 g5 |

H4 h4 |

H5 h5 |

H6 h6 |

H7 h7 |

— |

— |

— |

H4 js4 |

H5 js5 |

H6 js6 |

— |

— |

|||||

|

Свыше 0,1 до 0,3 |

H4 g4 |

H5 g5 |

H4 h4 |

H5 h5 |

H6 h6 |

H7 h7 |

H8 h8 |

H9 h9 |

H10 h10 |

H11 h11 |

H4 js4 |

H5 js5 |

H6 js6 |

H8 js8 |

H4 js4 |

||||

|

Свыше 0,3 до 1 (искл.) |

H4 g4 |

H5 g5 |

H6 g6 |

H4 h4 |

H5 h5 |

H6 h6 |

H7 h7 |

H8 h8 |

H9 h9 |

H10 h10 |

H11 h11 |

H4 js4 |

H5 js5 |

H6 js6 |

H7 js7 |

H8 js8 |

H4 k4 |

H5 k5 |

|

Продолжение табл. 1

|

Интервал размеров, |

Посадки |

||||||||||||||||||

|

До 0,1 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

|

Свыше 0,1 до 0,3 |

H5 k5 |

H6 k6 |

H7 k7 |

H4 m4 |

H4 n4 |

H5 n5 |

— |

H5 P5 |

H4 p4 |

H5 r5 |

— |

— |

H7 s7 |

H5 s5 |

H7 x7 |

H8 x8 |

— |

H6 u6 |

H8 z8 |

|

Свыше 0,3 до 1 (искл.) |

H6 k6 |

H7 k7 |

H8 k8 |

H5 m5 |

H5 n5 |

H6 n6 |

H5 p5 |

H6 p6 |

H5 r5 |

H6 r6 |

H5 s5 |

H6 s6 |

H7 s7 |

H6 u6 |

H7 x7 |

H8 x8 |

H6 z6 |

H7 z7 |

H8 z8 |

Технология

§ 6. Отклонения и допуски на размеры деталей

Соединяемые между собой детали, например вал и отверстие (рис. 18), имеют определенные размеры. Однако ни одну деталь невозможно изготовить с абсолютно точным размером. Поэтому на чертежах размеры деталей указывают с допустимыми отклонениями, которые проставляют рядом с номинальным размером вверху и внизу. Номинальным размером называют общий для соединяемого вала и отверстия размер, например 20 мм.

Стандартом установлены обозначения: валов — d, отверстий — D номинального размера для вала и отверстия — также D.

Пусть необходимо изготовить вал с наибольшим допустимым размером dmax = 20,5 мм (20+0,5) и наименьшим допустимым размером dmin = 19,8 мм (20-0,2).

Размеры 20+0,5 и 20-0,2 — это номинальный размер 20 с верхним +0,5 и нижним -0,2 предельными отклонениями. Отклонения могут быть положительными и отрицательными.

Отсчитывают отклонения от номинального размера.

Рис. 18. Обозначение номинального и предельных размеров, верхних и нижних отклонений, допусков: а — вала; б — отверстия

Верхнее отклонение равно алгебраической (с учетом знака) разности между наибольшим допустимым размером и номинальным. Верхнее отклонение обозначают и вычисляют:

для валов (рис. 18, a) es = dmax — D;

для отверстий (рис. 18, б) ES = Dmax — D.

В нашем примере es = dmax — D = 20,5 — 20 = 0,5 (мм).

Нижнее отклонение равно алгебраической разности между наименьшим допустимым размером и номинальным. Нижнее отклонение обозначают и вычисляют:

для валов (рис. 18, а)

еi = Omin — D;

для отверстий (рис. 18, б)

EI = Dmin — D.

В нашем примере еi= dmin — D = 19,8 — 20 = -0,2 (мм).

Верхнее отклонение вала +0,5 мм означает, что наибольший размер вала должен быть 20 + 0,5 = 20,5 мм. Нижнее отклонение вала -0,2 мм означает, что наименьший размер вала должен быть 20 мм — 0,2 мм = 19,8 мм.

Разность между наибольшим и наименьшим допустимыми (предельными) размерами называют допуском. Для вала допуск обозначают Тd, а для отверстия — TD (рис. 18):

Td = dmax — dmin

TD = Dmax — Dmin.

Эти допуски можно вычислить и через отклонения, определив разность между верхним и нижним отклонениями:

Td = es — ei;

TD = ES — ЕI.

Действительный dr размер вала в пределах допуска может быть любым. Его можно измерить штангенциркулем или микрометром. И если этот действительный размер вала будет находиться между его допустимыми предельными размерами dmax и dmin, то этот вал будет годным. А если действительный размер вала окажется больше dmax или меньше dmin, то вал будет бракованным.

То же можно сказать и об отверстии.

Отклонения и допуски проставляют в миллиметрах.

Соединение (посадка) вала с отверстием может быть с зазором (подвижным) и с натягом (неподвижным).

Чтобы соединение вала и отверстия было с зазором, нужно чтобы диаметр отверстия всегда был больше диаметра вала (рис. 19, а). Для этого конструктор на чертеже может задать, например, диаметр отверстия ∅ 20+0,5 мм, а диаметр вала ∅ 20

Чтобы соединение вала и отверстия было с натягом, нужно, чтобы диаметр отверстия всегда был меньше диаметра вала (рис. 19, б). Такое соединение можно получить, например, при диаметре отверстия ∅ 20+0,5 мм и при диаметре вала ∅ 20

В рассмотренном нами примере при размере вала ∅ 20 и размере отверстия ∅ 20 посадка будет с зазором, так как размер отверстия всегда будет больше размера вала.

Рис. 19. Образование зазора (а) и натяга (б) в соединяемых деталях

Практическая работа № 8

Расчет отклонений и допусков на размеры вала и отверстия

Определение вида посадки

-

Получите у учителя чертежи (эскизы) соединяемых деталей, на которых указаны номинальные размеры и предельные отклонения.

-

Определите наибольшие и наименьшие допустимые размеры вала и отверстия. Рассчитайте допуски на размер вала и отверстия.

- Определите, с натягом или с зазором будет соединение вала с отверстием.

Новые слова и понятия

Номинальный размер, допустимые размеры (наибольший, наименьший), предельные отклонения (верхнее, нижнее), допуск, соединение (посадка) с зазором (подвижное) и с натягом (неподвижное).

Проверяем свои знания

- Какой размер называют номинальным?

- Что называют верхним и нижним отклонением?

- Что такое допуск?

- Как проставляют размеры вала и отверстия на чертежах?

- Как вычислить допуск без отклонения?

РЕКОМЕНДУЕМЫЕ ПОЛЯ ДОПУСКОВ ВАЛОВ И ОТВЕРСТИЯ В ИНТЕРВАЛАХ НОМИНАЛЬНЫХ РАЗМЕРОВ МЕНЕЕ 1 MM

Таблица 1

|

Интервал размеров, |

Поля допусков |

||||||||||||||||||

|

До 0,1 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

f4 |

f5 |

f6 |

f7 |

— |

fg4 |

fg5 |

fg6 |

|

Свыше 0,1 до 0,3 |

— |

— |

— |

— |

e5 |

e6 |

e8 |

e9 |

d10 |

ef5 |

ef6 |

f4 |

f5 |

f6 |

f8 |

— |

fg4 |

fg5 |

fg6 |

|

Свыше 0,3 до 1 (искл.) |

cd7 |

cd8 |

cd9 |

cd10 |

d6 |

d7 |

d8 |

d9 |

d10 |

e6 |

e7 |

ef5 |

ef6 |

ef7 |

ef8 |

e9 |

fg5 |

fg6 |

fg7 |

Продолжение табл. 1

|

Интервал размеров, |

Поля допусков |

||||||||||||||||||

|

До 0,1 |

g4 |

g5 |

h4 |

h5 |

h6 |

h7 |

— |

— |

— |

js4 |

js5 |

js6 |

— |

— |

|||||

|

Свыше 0,1 до 0,3 |

g4 |

g5 |

h4 |

h5 |

h6 |

h7 |

h8 |

h9 |

h10 |

h11 |

js4 |

js5 |

js6 |

js8 |

js4 |

||||

|

Свыше 0,3 до 1 (искл.) |

g4 |

g5 |

g6 |

h4 |

h5 |

h6 |

h7 |

h8 |

h9 |

h10 |

h11 |

js4 |

js5 |

js6 |

js7 |

js8 |

k4 |

k5 |

|

Продолжение табл. 1

|

Интервал размеров, |

Поля допусков |

||||||||||||||||||

|

До 0,1 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

|

Свыше 0,1 до 0,3 |

k5 |

k6 |

k7 |

m4 |

n4 |

n5 |

— |

p5 |

p4 |

r5 |

— |

— |

s7 |

s5 |

x7 |

x8 |

— |

u6 |

z8 |

|

Свыше 0,3 до 1 (искл.) |

k6 |

k7 |

k8 |

m5 |

n5 |

n6 |

p5 |

p6 |

r5 |

r6 |

s5 |

s6 |

s7 |

u6 |

x7 |

x8 |

z6 |

z7 |

z8 |

Классы — точность — резьба

Классы — точность — резьба

Классы точности резьб с мелкими шагами в настоящее время применяются вне зависимости от п, исходя лишь из необходимости иметь тот или иной допуск b при любом п на длине свинчивания.

Классы точности резьбы как конструкторские категории связаны со степенями точности изготовления резьб ( см. рис. 6.6 и 6 7) — от 6 — й до 10 — й включительно, причем б-я степень точности является основной, допуск ее является резьбовой единицей.

В табл. 20 приведены классы точности резьбы, формуемой в пластмассе. В этой же таблице даны значения As, AU3H и б, при которых достигаются эти классы точности.

В табл. 20 приведены классы точности резьбы, формуемой в пластмассе. В этой же таблице даны значения As, Аизн и б, при которых достигаются эти классы точности.

Обозначения стандартных винтов других типов и

классов точности резьбы аналогичны приведенным выше с заменой лишь номера ГОСТ, указанием класса точности резьбы и покрытия.

Обозначения стандартных болтов других типов и классов точности резьбы аналогичны приведенным выше с заменой лишь номера ГОСТ, указанием класса точности резьбы и покрытия.

Обозначения стандартных болтов других типов и классов точности резьбы аналогичны приведенным выше с заменой лишь номера ГОСТ, указанием класса точности резьбы и покрытия.

Новые стандарты определяют размеры изделия, шаги и классы точности резьбы, основные физико-механические свойства готовых изделий, защитные и декоративные покрытия. Все эти показатели введены в условные обозначения крепежных деталей.

Основы этой системы допусков и посадок, включающие степени точности, классы точности резьб, нормирование длин свинчивания, методики расчета допусков отдельных параметров резьбы, обозначение точности и посадок метрических резьб на чертежах, контроль метрических резьб и другие вопросы системы являются общими для всех разновидностей метрических резьб, хотя каждая из них имеет и свои особенности, иногда существенные, которые получили отражение в соответствующих ГОСТах.

В новом стандарте ГОСТ 9562 — 60 на допуски трапецеидальной резьбы вместо степеней точности предусмотрены классы точности резьбы.

Новые стандарты на болты, винты и гайки являются документами, полностью определяющими размеры изделия, шаги и классы точности резьбы, основные физико-механические свойства материалов, защитные и.

Система допусков трапецеидальной резьбы предусматривает: допуски диаметров резьбы, положения полей допусков диаметров резьбы, классификацию длин свинчивания, поля допусков резьбы п их выбор с учетом длин свинчивания и классов точности резьбы.

Классы точности резьбы регламентированы независимо от методов ее изготовления. Однако для получения резьбы требуемого класса точности необходимо применять определенные методы и режимы ее изготовления. При различных методах изготовления резьбы получается различная шероховатость ее поверхности. Данные промышленности и специальных исследований по точностным возможностям различных методов изготовления резьбы приведены в табл. 9.7. Точность резьбы и шероховатость ее поверхности определяются типом и состоянием оборудования и инструмента, жесткостью системы станок — приспособление — инструмент — деталь, режимом резьбообразования и другими технологическими факторами. Например, нарезание резьбы заточенным инструментом за несколько проходов повышает ее точность и уменьшает шероховатость. По мере износа резьбо-образующего инструмента шероховатость увеличивается, а точность резьбы понижается. Для термически необработанной или отожженной стали шероховатость получается большей, чем для нормализованной.

Шпильки изготавливаются двух типов: А — с одинаковыми номинальными диаметрами резьбы и гладкой части и Б — с номинальными диаметрами резьбы, большими номинального диаметра гладкой части. Классы точности резьбы у 1ппилек нормальной точности — 3, 2 и 2а, причем 3 — й класс точности является основным.

Классы точности резьбы регламентированы независимо от методов ее изготовления.

Страницы:

1

2

Взаимозаменяемость

При конструировании различных машин и механизмов разработчики исходят из того, что все детали должны соответствовать требованиям возможности повторяемости, применяемости и взаимозаменяемости, а также быть унифицированными и соответствовать принятым стандартам. Одним из наиболее рациональных способов выполнения всех этих условий является применение на этапе проектирования максимально большого количества таких составных частей, выпуск которых уже освоен промышленностью. Это позволяет, ко всему прочему, существенно сократить сроки разработки и затраты на нее. При этом необходимо обеспечивать высокую точность взаимозаменяемых комплектующих изделий, узлов и деталей в части их соответствия геометрическим параметрам.

С помощью такого технического метода, как модульная компоновка, являющаяся одним из способов стандартизации, удается эффективно обеспечить взаимозаменяемость узлов, деталей и агрегатов. Помимо этого, она существенно облегчает ремонт, что серьезно упрощает работу соответствующего персонала (особенно в сложных условиях), и позволяет организовать поставки запасных частей.

Современное промышленное производство ориентировано, главным образом, на массовый выпуск изделий. Одним из его обязательных условий является своевременное поступление на сборочный конвейер таких компонентов готовых изделий, которые для их монтажа не требуют дополнительной подгонки. Помимо этого, должна быть обеспечена такая взаимозаменяемость, которая не отражается на функциональных и прочих характеристиках готовой продукции.

Обозначение допусков и посадок на чертежах.

Условное обозначение

на рабочих чертежах указывают в случаях

использования стандартного мерного и

режущего инструмента (разверток,

протяжек) и соответствующих предельных

калибров.

В

числовом выражении поля допусков

преимущественно задают на рабочих

чертежах деталей при использовании

универсального измерительного инструмента

– в единичном и мелкосерийном производстве,

а также при наладке станков в массовом

производстве.

Наиболее

предпочтительной формой указания поля

допусков является комбинированное. Для

размеров сопрягаемых поверхностей

конструктор может использовать любые

основные отклонения от A(a)

до Z(z).

Для

несопрягаемых размеров

конструктор использует только два

основных отклонения «Н» — для охватывающих

размеров, «h»

— для охватываемых размеров, в тех

случаях, когда размер трудно отнести к

охватываемым или охватывающим, допуск

назначают симметрично.

Допуски назначают

по 12…17 квалитету.

Если

размер можно охватить, например,

штангенциркулем, то он называется

охватываемым.

Обычно

на чертеже рядом с номинальными эти

поля допусков не указывают, а предельные

отклонения несопрягаемых поверхностей

указывают общей записью в техническом

требовании на поле чертежа.

Неуказанные

предельные отклонения обозначают

следующим образом:

H14;

h14; t2/2

или

H14; h14; IT14/2.

Допуски

для несопрягаемых поверхностей можно

назначить и по классам точности (спец.),

«неуказанных предельных отклонений».

Классы

точности: Точный (t1)IT12

Средний

(t2)IT14

Грубый

(t3)IT16

Очень

грубый (t4)IT17

Эти допуски получены

грубым округлением допусков квалитетов.

В

машиностроении рекомендуется для

размеров металлических деталей,

обрабатываемых резанием, 14 квалитет.

Другая запись:

+t2;

—t2;

t2/2.

Рекомендуется

первая запись. Эту запись допускается

дополнять поясняющими словами:

«Неуказанные

предельные отклонения размеров:

H14;

h14;

t2/2»

Или

«Неуказанные

предельные отклонения размеров:

отверстий

по H14,

валов поh14,

остальных IT14/2.

-

Параметры

шероховатости, S

и Sm.

Нормирование и примеры обозначения на

чертеже

шероховатости

поверхности с использованием этих

параметров.

Средний

шаг неровностей профиля

– среднее значение шага неровностей

профиля в пределах базовой длины (см.

рис. 3.13).

.

Средний шаг местных выступов S

– среднее значение шагов местных

выступов профиля, находящихся в пределах

базовой длины (см. рис. 3.13).

Пример

указания шероховатости поверхности

приведен на рис. 3.19.

Рис.

3.19

При указании двух

и более параметров шероховатости

поверхности в обозначении шероховатости

значения параметров записывают сверху

вниз в следующем порядке:

параметр высоты

неровностей профиля,

параметр шага

неровностей профиля,

относительная

опорная длина профиля.

В обозначении

указано (см. рис. 3.19):

1.

Среднее арифметическое отклонение

профиля

не более 0,1 мкм на базовой длине l

= 0,25 мм (в обозначении длина не указана,

так как соответствует значению,

определенному стандартом для данной

высоты неровностей).

2.

Средний шаг неровностей профиля

должен находиться в пределах от 0,063 мм

до 0,04 мм

на

базовой длине l

= 0,8 мм.

3. Относительная

опорная длина профиля на 50%-ном уровне

сечения должна находиться в пре-

делах

на базовой длине l

= 0,25 мм.

-

Классификация

зубчатых передач по функциональному

назначению. Примеры обозначения

точности

зубчатых колес.

Классификация

зубчатых передач

1.

Отсчетные

(кинематические) — зубчатые

передачи различных счетно-решающих

механизмов, приборов.

Основное

(точностное) требование — высокая

кинематическая точность, т.е. согласованность

углов поворота ведомого и ведущего

колес.

2.

Скоростные

передачи — редукторы

турбомашин, зубчатые передачи автомобильных

коробок скоростей, двигателя.

Основные

требования

— плавность работы, т.е. бесшумность и

отсутствие вибраций.

3.

Силовые —

зубчатые

передачи в прокатных станках, крановых

механизмах.

Силовые

передачи передают большие крутящие

моменты и работают при малых скоростях.

Основное

точностное требование — полнота

контакта сопряженных зубъев.

Понятие о допуске и квалитете

Понять физический смысл допуска без введения термина «размер» затруднительно. Размер — это физическая величина, характеризующая расстояние между двумя точками, лежащими на одной поверхности. В метрологии существуют следующие его разновидности:

- Действительный размер получается непосредственным измерением детали: линейкой, штангенциркулем и прочим мерительным инструментом.

- Номинальный размер показан непосредственно на чертеже. Он является идеальным с точки зрения точности, так что получение его в реальности является невозможным в силу наличия определенной погрешности оборудования.

- Отклонение — это разность между номинальным и действительным размерами.

- Нижнее предельное отклонение показывает разницу между наименьшим и номинальным размером.

- Верхнее предельное отклонение указывает разницу между наибольшим и номинальным размерами.

Для наглядности рассмотрим эти параметры на примере. Представим, имеется вал диаметром 14 мм. Технически определено, что он не потеряет своей работоспособности при точности его изготовления от 15 до 13 мм. В конструкторской документации это обозначается 〖∅14〗_(-1)^(+1).

Диаметр 14 является номинальным размером, «+1» — верхним предельным отклонением, а «-1» — нижним предельным отклонением. Тогда вычитание из верхнего предельного отклонения нижнего даст нам значение допуска вала. То есть в нашем случае он составит +1- (-1) = 2.

Таблица квалитета точности

| Числовые значения допусков | |||||||||||||||||||||

| Интервалноминальныхразмеровмм | Квалитет | ||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 01 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | |||

| Св. | До | мкм | мм | ||||||||||||||||||

| 3 | 0.3 | 0.5 | 0.8 | 1.2 | 2 | 3 | 4 | 6 | 10 | 14 | 25 | 40 | 60 | 0.10 | 0.14 | 0.25 | 0.40 | 0.60 | 1.00 | 1.40 | |

| 3 | 6 | 0.4 | 0.6 | 1 | 1.5 | 2.5 | 4 | 5 | 8 | 12 | 18 | 30 | 48 | 75 | 0.12 | 0.18 | 0.30 | 0.48 | 0.75 | 1.20 | 1.80 |

| 6 | 10 | 0.4 | 0.6 | 1 | 1.5 | 2.5 | 4 | 6 | 9 | 15 | 22 | 36 | 58 | 90 | 0.15 | 0.22 | 0.36 | 0.58 | 0.90 | 1.50 | 2.20 |

| 10 | 18 | 0.5 | 0.8 | 1.2 | 2 | 3 | 5 | 8 | 11 | 18 | 27 | 43 | 70 | 110 | 0.18 | 0.27 | 0.43 | 0.70 | 1.10 | 1.80 | 2.70 |

| 18 | 30 | 0.6 | 1 | 1.5 | 2.5 | 4 | 6 | 9 | 13 | 21 | 33 | 52 | 84 | 130 | 0.21 | 0.33 | 0.52 | 0.84 | 1.30 | 2.10 | 3.30 |

| 30 | 50 | 0.6 | 1 | 1.5 | 2.5 | 4 | 7 | 11 | 16 | 25 | 39 | 62 | 100 | 160 | 0.25 | 0.39 | 0.62 | 1.00 | 1.60 | 2.50 | 3.90 |

| 50 | 80 | 0.8 | 1.2 | 2 | 3 | 5 | 8 | 13 | 19 | 30 | 46 | 74 | 120 | 190 | 0.30 | 0.46 | 0.74 | 1.20 | 1.90 | 3.00 | 4.60 |

| 80 | 120 | 1 | 1.5 | 2.5 | 4 | 6 | 10 | 15 | 22 | 35 | 54 | 87 | 140 | 220 | 0.35 | 0.54 | 0.87 | 1.40 | 2.20 | 3.50 | 5.40 |

| 120 | 180 | 1.2 | 2 | 3.5 | 5 | 8 | 12 | 18 | 25 | 40 | 63 | 100 | 160 | 250 | 0.40 | 0.63 | 1.00 | 1.60 | 2.50 | 4.00 | 6.30 |

| 180 | 250 | 2 | 3 | 4.5 | 7 | 10 | 14 | 20 | 29 | 46 | 72 | 115 | 185 | 290 | 0.46 | 0.72 | 1.15 | 1.85 | 2.90 | 4.60 | 7.20 |

| 250 | 315 | 2.5 | 4 | 6 | 8 | 12 | 16 | 23 | 32 | 52 | 81 | 130 | 210 | 320 | 0.52 | 0.81 | 1.30 | 2.10 | 3.20 | 5.20 | 8.10 |

| 315 | 400 | 3 | 5 | 7 | 9 | 13 | 18 | 25 | 36 | 57 | 89 | 140 | 230 | 360 | 0.57 | 0.89 | 1.40 | 2.30 | 3.60 | 5.70 | 8.90 |

| 400 | 500 | 4 | 6 | 8 | 10 | 15 | 20 | 27 | 40 | 63 | 97 | 155 | 250 | 400 | 0.63 | 0.97 | 1.55 | 2.50 | 4.00 | 6.30 | 9.70 |

| 500 | 630 | 4.5 | 6 | 9 | 11 | 16 | 22 | 30 | 44 | 70 | 110 | 175 | 280 | 440 | 0.70 | 1.10 | 1.75 | 2.80 | 4.40 | 7.00 | 11.00 |

| 630 | 800 | 5 | 7 | 10 | 13 | 18 | 25 | 35 | 50 | 80 | 125 | 200 | 320 | 500 | 0.80 | 1.25 | 2.00 | 3.20 | 5.00 | 8.00 | 12.50 |

| 800 | 1000 | 5.5 | 8 | 11 | 15 | 21 | 29 | 40 | 56 | 90 | 140 | 230 | 360 | 560 | 0.90 | 1.40 | 2.30 | 3.60 | 5.60 | 9.00 | 14.00 |

| 1000 | 1250 | 6.5 | 9 | 13 | 18 | 24 | 34 | 46 | 66 | 105 | 165 | 260 | 420 | 660 | 1.05 | 1.65 | 2.60 | 4.20 | 6.60 | 10.50 | 16.50 |

| 1250 | 1600 | 8 | 11 | 15 | 21 | 29 | 40 | 54 | 78 | 125 | 195 | 310 | 500 | 780 | 1.25 | 1.95 | 3.10 | 5.00 | 7.80 | 12.50 | 19.50 |

| 1600 | 2000 | 9 | 13 | 18 | 25 | 35 | 48 | 65 | 92 | 150 | 230 | 370 | 600 | 920 | 1.50 | 2.30 | 3.70 | 6.00 | 9.20 | 15.00 | 23.00 |

| 2000 | 2500 | 11 | 15 | 22 | 30 | 41 | 57 | 77 | 110 | 175 | 280 | 440 | 700 | 1100 | 1.75 | 2.80 | 4.40 | 7.00 | 11.00 | 17.50 | 28.00 |

| 2500 | 3150 | 13 | 18 | 26 | 36 | 50 | 69 | 93 | 135 | 210 | 330 | 540 | 860 | 1350 | 2.10 | 3.30 | 5.40 | 8.60 | 13.50 | 21.00 | 33.00 |

ДОПОЛНИТЕЛЬНЫЕ ПОЛЯ ДОПУСКОВ ПРИ НОМИНАЛЬНЫХ РАЗМЕРАХ ОТ 1 ДО 500 MM

Таблица 1

Поля допусков валов. Предельные отклонения

|

Интервал размеров, |

Поля допусков |

||||||||||||||||||||||||||

|

f4 |

fg4 |

p4 |

e5 |

ef5 |

f5 |

fg5 |

j5 |

t5 |

u5 |

d6 |

e6 |

ef6 |

fg6 |

j6 |

u6 |

v6 |

x6 |

z6 |

g8 |

x9 |

z9 |

c12 |

d12 |

a13 |

b13 |

||

|

Предельные |

|||||||||||||||||||||||||||

|

От 1 до 3 |

-6 -9 |

-4 -7 |

+9 +6 |

-14 -18 |

-10 -14 |

-6 -10 |

-4 -8 |

+2 -2 |

— |

+22 +18 |

-20 -26 |

-14 -20 |

-10 -16 |

-4 -10 |

+4 -2 |

+24 +18 |

— |

+26 +20 |

+32 +26 |

-2 -16 |

+45 +20 |

+51 +26 |

-60 -160 |

-20 -120 |

-270 -410 |

-140 -280 |

|

|

Свыше 3 до 5 |

-10 -14 |

-6 -10 |

+16 +12 |

-20 -25 |

-14 -19 |

-10 -15 |

-6 -11 |

+3 -2 |

— |

+28 +23 |

-30 -38 |

-20 -28 |

-14 -22 |

-6 -14 |

+6 -2 |

+31 +23 |

— |

+36 +28 |

+43 +35 |

-4 -22 |

+58 +28 |

+65 +35 |

-70 -190 |

-30 -150 |

-270 -450 |

-140 -320 |

|

|

Сбыте 6 до 10 |

-13 -17 |

-8 -12 |

+19 +15 |

-25 -31 |

-18 -24 |

-13 -19 |

-8 -14 |

+4 -2 |

— |

+34 +28 |

-40 -49 |

-25 -34 |

-18 -27 |

-8 -17 |

+7 -2 |

+37 +28 |

— |

+43 34 |

+51 +42 |

-5 -27 |

+70 +34 |

+78 +42 |

-80 -230 |

-40 -190 |

-280 -500 |

-150 -370 |

|

|

Свыше 10 до 14 |

-16 -21 |

— |

+23 +18 |

-32 -40 |

— |

-16 -24 |

— |

+5 -3 |

— |

+41 +33 |

-50 -61 |

-32 -43 |

— |

— |

+8 -3 |

+44 +33 |

— |

+51 +40 |

+61 +50 |

-6 -33 |

+83 +40 |

+93 +50 |

-95 -275 |

-50 -230 |

-290 -560 |

-150 -420 |

|

|

Свыше 14 до 18 |

+50 +39 |

+56 45 |

+71 +60 |

+88 +45 |

+103 +60 |

||||||||||||||||||||||

|

Свыше 18 до 24 |

-20 -26 |

— |

+28 +22 |

-40 -49 |

— |

-20 -29 |

— |

+5 -4 |

— |

+50 +41 |

-65 -78 |

-40 -53 |

— |

— |

+9 -4 |

+54 +41 |

+60 +41 |

+67 54 |

+86 +73 |

-7 -40 |

+106 +54 |

+125 +73 |

-110 -320 |

-65 -275 |

-300 -630 |

-160 -490 |

|

|

Свыше 24 до 30 |

+50 +41 |

+57 +48 |

+61 +48 |

+68 +55 |

+77 +64 |

+101 +88 |

+116 +64 |

+140 +88 |

|||||||||||||||||||

|

Свыше 30 до 40 |

-25 -32 |

— |

+33 +26 |

-50 -61 |

— |

-25 -36 |

— |

+6 -5 |

+59 +48 |

+71 +60 |

-80 -96 |

-50 -66 |

— |

— |

+11 -5 |

+76 +60 |

+84 +68 |

+96 +80 |

+128 +112 |

-9 -48 |

+142 +80 |

+174 +112 |

-120 -370 |

-80 -330 |

-310 -700 |

-170 -560 |

|

|

Свыше 40 до 50 |

+65 +54 |

+81 +70 |

+86 +70 |

+97 +81 |

+113 +97 |

+152 +136 |

+159 +97 |

+198 +136 |

-130 -380 |

-320 -710 |

-180 -570 |

||||||||||||||||

|

Свыше 50 до 65 |

-30 -38 |

— |

+40 +32 |

-60 -73 |

— |

-30 -43 |

— |

+6 -7 |

+79 +66 |

+100 +87 |

-100 -119 |

-60 -79 |

— |

— |

+12 -7 |

+106 +87 |

+121 +102 |

+141 +122 |

+191 -172 |

-10 -56 |

+196 +122 |

+246 +172 |

-140 -440 |

-100 -400 |

-340 -800 |

-190 -650 |

|

|

Свыше 65 до 80 |

+88 +75 |

+115 +102 |

+121 +102 |

+139 +120 |

+165 +146 |

+229 +210 |

+220 +146 |

+284 +210 |

-150 -450 |

-360 -820 |

-200 -660 |

||||||||||||||||

|

Свыше 80 до 100 |

-36 -46 |

— |

+47 +37 |

-72 -87 |

— |

-36 -51 |

— |

+6 -9 |

+106 +91 |

+139 +124 |

-120 -142 |

-72 -94 |

— |

— |

+13 -9 |

+146 +124 |

+168 +146 |

+200 +178 |

+280 +258 |

-12 -66 |

+265 +178 |

+345 +258 |

-170 -520 |

-120 -470 |

-380 -920 |

-220 -760 |

|

|

Свыше 100 до 120 |

+119 +104 |

+159 +144 |

+166 +144 |

+194 +172 |

+232 +210 |

+332 +310 |

+297 +210 |

+397 +310 |

-180 -530 |

-410 -950 |

-240 -780 |

||||||||||||||||

|

Свыше 120 до 140 |

-43 -55 |

— |

+55 +43 |

-85 -103 |

— |

-43 -61 |

— |

+7 -11 |

+140 +122 |

+188 +170 |

-145 -170 |

-85 -110 |

— |

— |

+14 -11 |

+195 +170 |

+227 +202 |

+273 +248 |

+390 +365 |

-14 -77 |

+348 +248 |

+465 +365 |

-200 -600 |

-145 -545 |

-460 -1090 |

-260 -890 |

|

|

Свыше 140 до 160 |

+152 +134 |

+208 +190 |

+215 +190 |

+253 +228 |

+305 +280 |

+440 +415 |

+380 +280 |

+515 +415 |

-210 -610 |

-520 -1150 |

-280 -910 |

||||||||||||||||

|

Свыше 160 до 180 |

+164 +146 |

+228 +210 |

+235 +210 |

+277 +252 |

+335 +310 |

+490 +465 |

+410 +310 |

+565 +465 |

-230 -630 |

-580 -1210 |

-310 -940 |

||||||||||||||||

|

Свыше 180 до 200 |

-50 -64 |

— |

+64 +50 |

-100 -120 |

— |

-50 -70 |

— |

+7 -13 |

+186 +166 |

+256 +236 |

-170 -199 |

-100 -129 |

— |

— |

+16 -13 |

+265 +236 |

+313 +284 |

+379 +350 |

+549 +520 |

-15 -87 |

+465 +350 |

+635 +520 |

-240 -700 |

-170 -630 |

-660 -1380 |

-340 -1080 |

|

|

Свыше 200 до 225 |

+200 +180 |

+278 +258 |

+287 +258 |

+339 +310 |

+414 +385 |

+604 +575 |

+500 +385 |

+690 +575 |

-260 -720 |

-740 -1460 |

-380 -1100 |

||||||||||||||||

|

Свыше 225 до 250 |

+216 +196 |

+304 +284 |

+313 +284 |

+369 +340 |

+454 +425 |

+669 +640 |

+540 +425 |

+755 +640 |

-280 -740 |

-820 -1540 |

-420 -1140 |

||||||||||||||||

|

Свыше 250 до 280 |

-56 -72 |

— |

+72 +56 |

-110 -133 |

— |

-56 -79 |

— |

+7 -16 |

+241 +218 |

+338 +315 |

-190 -222 |

-110 -142 |

— |

— |

+16 -16 |

+347 +315 |

+417 +385 |

+507 +475 |

+742 +710 |

-17 -98 |

+605 +475 |

+840 +710 |

-300 -820 |

-190 -710 |

-920 -1730 |

-480 -1290 |

|

|

Свыше 280 до 315 |

+263 +240 |

+373 +350 |

+382 +350 |

+457 +425 |

+557 +525 |

+822 +790 |

+655 +525 |

+920 +790 |

-330 -850 |

-1050 -1860 |

-540 -1350 |

||||||||||||||||

|

Свыше 315 до 355 |

-62 -80 |

— |

+80 +62 |

-125 -150 |

— |

-62 -87 |

— |

+7 -18 |

+293 +268 |

+415 +390 |

-210 -246 |

-125 -161 |

— |

— |

+18 -18 |

+426 +390 |

+511 +475 |

+626 +590 |

+936 +900 |

-18 -107 |

+730 +590 |

+1040 +900 |

-360 -930 |

-210 -780 |

-1200 -2090 |

-600 -1490 |

|

|

Свыше 355 до 400 |

+319 +294 |

+460 +435 |

+471 +435 |

+566 +530 |

+696 +660 |

+1036 +1000 |

+800 +660 |

+1140 +1000 |

-400 -970 |

-1350 -2240 |

-680 -1570 |

||||||||||||||||

|

Свыше 400 до 450 |

-68 -88 |

— |

+88 +68 |

-135 -162 |

— |

-68 -95 |

— |

+7 -20 |

+357 +330 |

+517 +490 |

-230 -270 |

-135 -175 |

— |

— |

+20 -20 |

+530 +490 |

+635 +595 |

+780 +740 |

+1140 +1100 |

-20 -117 |

+895 +740 |

+1255 +1100 |

-440 -1070 |

-230 -860 |

-1500 -2470 |

-760 -1730 |

|

|

Свыше 450 до 500 |

+387 +360 |

+567 +540 |

+580 +540 |

+700 +660 |

+860 +820 |

+1290 +1250 |

+975 +820 |

+1405 +1250 |

-480 -1110 |

-1650 -2620 |

-840 -1810 |

||||||||||||||||

(Дополненная редакция, изм. № 1)

ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Устанавливаемые настоящим стандартом поля

допусков валов и отверстий являются ограничительным отбором для общего

применения из всей совокупности полей допусков, которые могут быть получены

различным сочетанием основных отклонений и допусков по ГОСТ

25346-89.

(Изм. редакция, изм. № 1)

Поля допусков, не включенные в данный стандарт, являются

специальными. Их применение допускается лишь в технически и экономически

обоснованных случаях (если применение полей допусков по настоящему стандарту не

обеспечивает требования, предъявляемые к изделиям) или если они предусмотрены в

государственных стандартах для соответствующих видов продукции (изделий),

материалов или способов изготовления.

1.2. Рекомендации по образованию посадок из

предусмотренных в настоящем стандарте полей допусков валов и отверстий

приведены в приложении 1 (рекомендуемом).

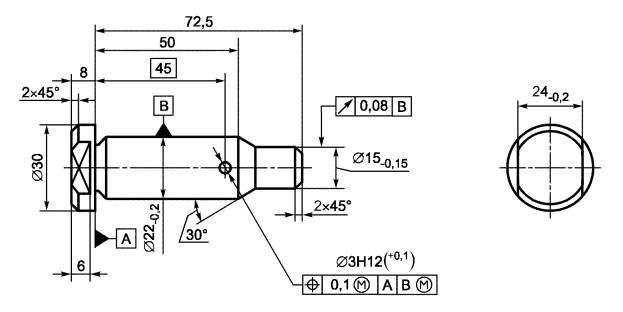

Нанесение обозначений допусков

Все обозначения допусков и посадок стандартизированы и приведены в государственных стандартах. Графические обозначения подчиняются общим правилам и располагаются на отдельных элементах чертежей. К таким элементам относятся четыре вида линий:

- выносные;

- их полки;

- размерные (этот способ используется в случае нехватки свободного пространства).

Условные обозначения допусков формы и расположения приведены в ГОСТ 2.308-2011. Стандарт систематизирует перечень обозначений применяемых для задания отклонений формы и расположения. В нём приведены разрешённые обозначения, разработанные для изделий самой сложной формы. Этими символами обозначают характер отклонений.

Обозначение размера производиться размещением соответствующего текста в отведённых местах. Вместе с текстом (обычно это заглавные буквы, аббревиатура с добавлением цифр) используют специальные знаки. Текстовое описание используют, когда необходимо более подробное пояснение требований, предъявляемых к качеству обработки данной поверхности. В это обозначение входит наименование, характеризующее предусмотренное отклонение. Значение параметров приводится в миллиметрах. Для оценки параллельности смежных поверхностей указывают так называемые базы. В качестве баз выбирают:

- общие оси (их располагают в горизонтальном или вертикальном направлении);

- оси симметрии всей конструкции;

- различные элементы, способствующие определить условия параллельности.

Все элементы имеют свои обозначения. Для выделения параметров их размещают в рамках. Каждая из них делиться на несколько прямоугольников. В первом располагают символ, обозначающий вид параметра. Во втором, числом обозначают его величину, в третьем тип базовой поверхности.

В отдельных случаях, когда стандартом не предусмотрен необходимый символ разрешается применять текстовое пояснение. Обозначенная информация должна полностью описывать характер и величину отклонения. В случае повторения одинаковых параметров стандарт допускает в обозначении указывать символ один раз в соответствующей рамке. От неё проводится соответствующая соединительная линия к каждому элементу детали, где необходимо применить этот допуск.

Нормирование уровней точности

Разработка методов стандартизации производства — сюда входят допуски, посадки, квалитеты точности — осуществляется метрологическими службами. Прежде чем приступить непосредственно к их изучению, нужно понимать смысл слова «взаимозаменяемость». Что скрывается под этим определением?

Целью такого разделения является повышение производительности, которое образуется в силу следующих причин:

- Развитие кооперирования и специализации. Чем более разнообразна номенклатура производства, тем больше времени необходимо для наладки оборудования под каждую конкретную деталь.

- Сокращение разновидностей инструмента. Меньшее количество типов инструмента также повышает эффективность изготовления механизмов. Происходит это по причине сокращения времени на его замену в процессе производства.