Гост 25347-82 основные нормы взаимозаменяемости. есдп. поля допусков и рекомендуемые посадки (с изменением n 1)

Содержание:

- 2.3 Расчет переходной посадки

- Предельные отклонения валов в посадках с натягом при размерах свыше 500 до 10000 мм, мкм (система отверстий)

- 1 Дана посадка 48 f8/h6

- Методические указания

- Предельные отклонения отверстий в посадках с зазором и переходных при размерах свыше 500 мм до 10000 мм, мкм (система вала)

- Смотри также:

- 3 Расчёт посадки резьбового соединения

- Предельные отклонения основных отверстий при размерах свыше 500 до 10000 мм, мкм

- Переходные посадки

- Предельные отклонения основных валов при размерах свыше 500 до 10000 мм, мкм

- Достигнут максимально допустимый размер хранилища сообщений в Outlook

- Размер хранилища писем по умолчанию

- Предельные отклонения отверстий для посадок с натягом при размерах свыше 500 до 10000 мм, мкм (система вала)

- Посадки с натягом

- Посадки с зазором

- Предельный размер — деталь

- Основные требования к посадкам подшипников качения

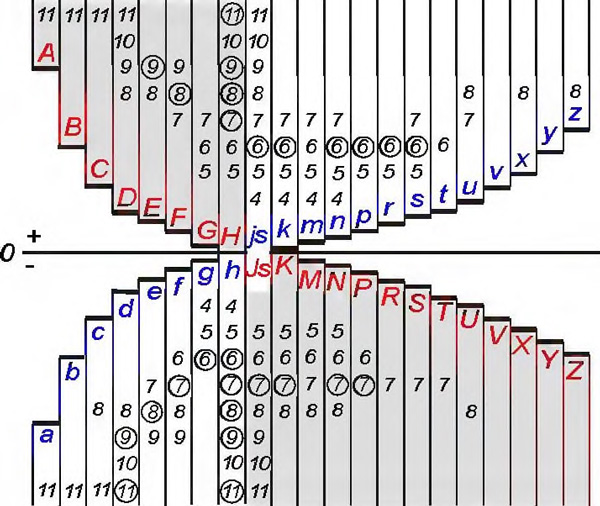

2.3 Расчет переходной посадки

Переходная

посадка —

посадка, при которой возможно получение

как зазора, так и натяга в соединении в

зависимости от действительных размеров

отверстия и вала. При графическом

изображении поля допусков отверстия и

вала перекрываются полностью или

частично.

n5

n6

H8

n7

m7

n5

H6

m5

H7

m6

k7

k5

k6

js5

js6

js7

— предпочтительные

посадки

Рисунок

12 — Схема расположения полей допусков

переходных посадок в системе отверстия

для размеров до 500 мм

Особенности

переходных посадок заключаются в том,

что в сопряжении

могут получаться как зазоры, так и

натяги. На рисунке 1.3 приведена в

сокращении схема расположения полей

допусков переходных посадок в системе

отверстия для размеров до 500 мм. Особенности

применения переходных посадок:

— рекомендуются

для точных квалитетов, а именно, с 4-го

по 8-й;

— используются

как центрирующие посадки;

— предназначены

для неподвижных, но разъемных соединений,

так как обеспечивают легкую сборку и

разборку соединения;

— требуют, как

правило, дополнительного крепления

соединяемых деталей шпонками, штифтами,

болтами и т. п.

Расчеты переходных

посадок выполняются редко и в основном

как проверочные.

Расчеты могут

включать:

-

расчет вероятности

получения зазоров и натягов в соединении; -

расчет наибольшего

зазора по известному предельно

допустимому эксцентриситету соединяемых

деталей; -

расчет прочности

сопрягаемых деталей (только для

тонкостенных втулок) и наибольшего

усилия сборки при наибольшем натяге

посадки.

Дана

переходная посадка в системе отверстия:

30

Определить

предельные отклонения, предельные

размеры, допуски для отверстия и вала,

предельные зазор и натяг, допуск посадки.

.1

По стандарту для отверстия

30 отклонения по Н7:

ES

= +0,021 мм, ЕI

= 0 мм;

для

вала

30 отклонения по k6: es

= +0,015 мм, ei

= +0,002 мм;

2 Предельные

размеры:

для отверстия:

Dmax= D

+ ES

= 30 + 0,021= 30, 021 мм;

Dmin

= D

+ EI

= 30 + 0 = 30, 000 мм;

наибольший –

ø30,021 мм, наименьший – ø30,000 мм;

для вала:

dmax

= d

+ es

= 30 + 0,015 = 30, 015 мм;

dmin

= d

+ ei

= 30 + 0,002 = 30,002 мм;

наибольший –

ø30,015 мм, наименьший – ø30,002 мм;

3 Допуск отверстия:

TD

= ES

– EI

= 0,021 – 0 = 0,025 мм;

допуск вала:

Td

= es

– ei

= 0,015 – 0,002 = 0,013 мм;

4 Основное отклонение

отверстия равно нулю, основное отклонение

вала равно +0.002 мм;

5

Графическое расположение полей допусков

для сопряжения ø30

Рисунок

13 — Схема расположения полей допусков

для сопряжения ø30

6

Предельные зазоры и натяги для данного

сопряжения:

наибольший зазор

Smax

= Dmax

– dmin

= 30, 021 – 30, 002 = 0, 019 мм;

наибольший натяг

Nmax

= dmax

— Dmin

= 30, 015 – 30, 000 = 0, 015мм;

7 Допуск посадки

TS(TN)

= Smax

+ Nmax

= 0,019 + 0,015 = 0, 034 мм.

Предельные отклонения валов в посадках с натягом при размерах свыше 500 до 10000 мм, мкм (система отверстий)

| Номи- наль- ный, мм |

p6 | r6 | s6 | t6 | u6 | p7 | r7 | s7 | t7 | u7 | v7 | t8 | u8 | v8 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 500 — 560 | +122 +78 |

+194 +150 |

+324 +280 |

+444 +400 |

+644 +600 |

+148 +78 |

+220 +150 |

+350 +280 |

+470 +400 |

+670 +600 |

+810 +740 |

+510 +400 |

+710 +600 |

+850 +740 |

| 560 — 630 | +122 +78 |

+199 +155 |

+354 +310 |

+494 +450 |

+704 +660 |

+148 +78 |

+225 +155 |

+380 +310 |

+520 +450 |

+730 +660 |

+890 +820 |

+560 +450 |

+770 +660 |

+930 +820 |

| 630 — 710 | +138 +88 |

+225 -175 |

+390 +340 |

+550 +500 |

+790 +740 |

+168 +88 |

+255 +175 |

+420 +340 |

+580 +500 |

+820 +740 |

+1000 +920 |

+625 +500 |

+865 +740 |

+1045 +920 |

| 710 — 800 | +138 +88 |

+235 -185 |

+430 +380 |

+610 +560 |

+890 +840 |

+168 +88 |

+265 +185 |

+460 +380 |

+640 +560 |

+920 +840 |

+1080 +1000 |

+685 +560 |

+965 +840 |

+1125 +1000 |

| 800 — 900 | +156 +100 |

+266 +210 |

+486 +430 |

+676 +620 |

+996 +940 |

+190 +100 |

+300 +210 |

+520 +430 |

+710 +620 |

+1030 +940 |

+1240 +1150 |

+760 +620 |

+1080 +940 |

+1290 +1150 |

| 900 — 1000 | +156 +100 |

+276 +220 |

+526 +470 |

+736 +680 |

+1106 +1050 |

+190 +100 |

+310 +220 |

+560 +470 |

+770 +680 |

+1140 +1050 |

+1390 +1300 |

+820 +680 |

+1190 +1050 |

+1440 +1300 |

| 1000 — 1120 | +186 +120 |

+316 +250 |

+586 +520 |

+846 +780 |

+1216 +1150 |

+225 +120 |

+355 +250 |

+625 +520 |

+885 +780 |

+1255 +1150 |

+1555 +1450 |

+945 +780 |

+1315 +1150 |

+1615 +1450 |

| 1120 — 1250 | +186 +120 |

+326 +260 |

+646 +580 |

+906 +840 |

+1366 +1300 |

+225 +120 |

+365 +260 |

+685 +580 |

+945 +840 |

+1405 +1300 |

+1705 +1600 |

+1005 +840 |

+1465 +1300 |

+1765 +1600 |

| 1250 — 1400 | +218 +140 |

+378 +300 |

+718 +640 |

+1038 +960 |

+1528 +1450 |

+265 +140 |

+425 +300 |

+765 +640 |

+1085 +960 |

+1575 +1450 |

+1925 +1800 |

+1155 +960 |

+1645 +1450 |

+1995 +1800 |

| 1400 — 1600 | +218 +140 |

+408 +330 |

+798 +720 |

+1128 +1050 |

+1678 +1600 |

+265 +140 |

+455 +330 |

+845 +720 |

+1175 +1050 |

+1725 +1600 |

+2125 +2000 |

+1245 +1050 |

+1795 +1600 |

+2195 +2000 |

| 1600 — 1800 | +262 +170 |

+462 +370 |

+912 +820 |

+1292 +1200 |

+1942 +1850 |

+320 +170 |

+520 +370 |

+970 +820 |

+1350 +1200 |

+2000 +1850 |

+2450 +2300 |

+1430 +1200 |

+2080 +1850 |

+2530 +2300 |

| 1800 — 2000 | +262 +170 |

+492 +400 |

+1012 +920 |

+1442 +1350 |

+2092 +2000 |

+320 +170 |

+550 +400 |

+1070 +920 |

+1500 +1350 |

+2150 +2000 |

+2650 +2500 |

+1580 +1350 |

+2230 +2000 |

+2730 +2500 |

| 2000 — 2240 | +305 +195 |

+550 +440 |

+1110 +1000 |

+1610 +1500 |

+2410 +2300 |

+370 +195 |

+615 +440 |

+1175 +1000 |

+1675 +1500 |

+2475 +2300 |

+2975 +2800 |

+1780 +1500 |

+2580 +2300 |

+3080 +2800 |

| 2240 — 2500 | +305 +195 |

+570 +460 |

+1210 +1100 |

+1760 +1650 |

+2610 +2500 |

+370 +195 |

+635 +460 |

+1275 +1100 |

+1825 +1650 |

+2675 +2500 |

+3275 +3100 |

+1930 +1650 |

+2780 +2500 |

+3380 +3100 |

| 2500 — 2800 | +375 +240 |

+685 +550 |

+1385 +1250 |

+2035 +1900 |

+3035 +2900 |

+450 +240 |

+760 +550 |

+1460 +1250 |

+2110 +1900 |

+3110 +2900 |

+3710 +3500 |

+2230 +1900 |

+3230 +2900 |

+3830 +3500 |

| 2800 — 3150 | +375 +240 |

+715 +580 |

+1535 +1400 |

+2230 +2100 |

+3335 +3200 |

+450 +240 |

+790 +580 |

+1610 +1400 |

+2310 +2100 |

+3410 +3200 |

+4110 +3900 |

+2430 +2100 |

+3530 +3200 |

+4230 +3900 |

| 3150 — 3550 | +455 +290 |

+845 +680 |

+1765 +1600 |

+2565 +2400 |

+3765 +3600 |

+590 +290 |

+940 +680 |

+1860 +1600 |

+2660 +2400 |

+3860 +3600 |

— | — | — | — |

| 3550 — 4000 | +455 +290 |

+885 +720 |

+1915 +1750 |

+2765 +2600 |

+4165 +4000 |

+590 +290 |

+980 +720 |

+2010 +1750 |

+2860 +2600 |

+4260 +4000 |

— | — | — | — |

| 4000 — 4500 | +560 +360 |

+1040 +840 |

+2200 +2000 |

+3200 +3000 |

+4800 +4600 |

+680 +360 |

+1160 +840 |

+2320 +2000 |

+3320 +3000 |

+4920 +4600 |

— | — | — | — |

| 4500 — 5000 | +560 +360 |

+1100 +900 |

+2400 +2200 |

+3500 +3300 |

+5200 +5000 |

+680 +360 |

+1220 +900 |

+2520 +2200 |

+3620 +3300 |

+5320 +5000 |

— | — | — | — |

| 5000 — 5600 | +690 +440 |

+1300 +1050 |

+2750 +2500 |

+3950 +3700 |

+5850 +5600 |

+840 +440 |

+1450 +1050 |

+2900 +2500 |

+4100 +3700 |

+6000 +5600 |

— | — | — | — |

| 5600 — 6300 | +690 +440 |

+1350 +1100 |

+3050 +2800 |

+4350 +4100 |

+6650 +6400 |

+840 +440 |

+1500 +1100 |

+3200 +2800 |

+4500 +4100 |

+6800 +6400 |

— | — | — | — |

| 6300 — 7100 | +850 +540 |

+1610 +1300 |

+3510 +3200 |

+5010 +4700 |

+7510 +7200 |

+1030 +540 |

+1790 +1300 |

+3690 +3200 |

+5190 +4700 |

+7690 +7200 |

— | — | — | — |

| 7100 — 8000 | +850 +540 |

+1710 +1400 |

+3810 +3500 |

+5510 +5200 |

+8310 +8000 |

+1030 +540 |

+1890 +1400 |

+3990 +3500 |

+5690 +5200 |

+8490 +8000 |

— | — | — | — |

| 8000 — 9000 | +1060 +680 |

+2030 +1650 |

+4380 +4000 |

+6380 +6000 |

+9380 +9000 |

+1280 +680 |

+2250 +1650 |

+4600 +4000 |

+6600 +6000 |

+9600 +9000 |

— | — | — | — |

| 9000 — 10000 | +1060 +680 |

+2130 +1750 |

+4780 +4400 |

+6980 +6600 |

+10380 +10000 |

+1280 +680 |

+2350 +1750 |

+5000 +4400 |

+7200 +6600 |

+10600 +10000 |

— | — | — | — |

1 Дана посадка 48 f8/h6

Выписываем из

справочника отклонения отверстия и

вала.

Для отверстия:

верхнее отклонение ES = 0.064 мм, нижнее

отклонение EI = 0.025мм;

для вала: верхнее

отклонение es=0, нижнее отклонение ei=-

0,016мм. По формулам находим предельные

размеры и допуск отверстия: наибольший

предельный размер

Dmax=D

+ ES

Dmax

= 48 + 0,064 = 48,064

наименьший

предельный размер

Dmin

= D + EI

Dmin

= 48 + 0,025 = 48,025

допуск отверстия

TD=Dmax-Dmin=ES-EI

TD

=48,064- 48,025 = 0,064 – 0,025 =0,039

Предельные размеры

и допуск вала:

наибольший

предельный размер

dmax=d+es

dmax

=48+0=48,0

наименьший

предельный размер

dmin=d

+ ei

dmin

=48+(-0,016) = 47,984

допуск вала

Td=dmax—

dmin=

es-ei

Td

= 48,064 — 47,984 = 0 — (- 0,016 ) = 0,016

Строим

схему расположения полей допусков и

определяем вид посадки. Так как поле

допуска отверстия расположено выше,

чем поле допуска вала, следовательно

рассматриваемая посадка — с зазором.

Предельные зазоры

и допуск посадки с зазором по определяем

по формулам:

наибольший зазор

Smax=

Dmax—

dmin=

ES- ei

Smax=

48.064 — 47,984 = 0,064- ( — 0.016 ) = 0,080

наименьший зазор

Smin=

Dmin—

dmax

Smin

= EI — es = 48.025 — 48.0 = 0.025 — 0 = 0.025

допуск посадки с

зазором

TS=

Smax

— Smin=0.080

— 0.025= 0.055

Методические указания

Посадка-характер

соединения деталей (вала и отверстия),

определяемый величиной получающихся

в нем зазоров или натягов.

Посадка

характеризует свободу относительного

перемещения соединяемых деталей или

степень сопротивления их взаимному

смещению.

В зависимости от

взаимного расположения полей допусков

отверстия и вала различают посадки трех

типов: с зазором, натягом и переходные.

Зазор

S — разность

размеров отверстия и вала, если размер

отверстия больше размера вала. Зазор

обеспечивает возможность свободного

перемещения «соединяемых деталей».

Натяг

N — разность

размеров вала и отверстия до сборки,

если размер вала больше размера отверстия.

Натяг обеспечивает взаимную неподвижность

деталей после сборки.

Посадка

с зазором —

посадка, при которой гарантируется

зазор в соединении (поле допуска

отверстия расположено выше поля

допуска вала или нижняя граница поля

допуска отверстия совпадает с верхней

границей поля допуска вала).

Такие посадки

назначаются для подвижных соединений.

30F8/h6

Посадка

с натягом —

посадка, при которой гарантируется

натяг в соединении (после допуска

отверстия расположено выше поля

допуска вала или нижняя граница поля

допуска отверстия совпадает с нижней

границей поля допуска вала).

Такие посадки

назначаются для неразъемных соединений.

50Н7/и8

Переходная

посадка —

при которой в соединении может получиться,

как натяг, так и зазор (после допусков

отверстия и вала частично или полностью

перекрывается). Натяг получается при

наибольшем предельном размере вала и

наименьшем предельном размере отверстия,

а в случае наибольшего предельного

размера отверстия и наименьшего

предельного размера вала получается

зазор.

25N6/h6

Примеры

Предельные отклонения отверстий в посадках с зазором и переходных при размерах свыше 500 мм до 10000 мм, мкм (система вала)

| Номи- наль- ный, мм |

G6 | H6 | JS6 | K6 | M6 | N6 | E7 | F7 | G7 | H7 |

|---|---|---|---|---|---|---|---|---|---|---|

| 500 — 630 | +66 +22 |

+44 0 |

+22,0 -22,0 |

0 -44 |

-26 -70 |

-44 -88 |

+215 +145 |

+146 +76 |

+92 +22 |

+70 0 |

| 630 — 800 | +74 +24 |

+50 0 |

+25,0 -25,0 |

0 -50 |

-30 -80 |

-50 -100 |

+240 +160 |

+160 +80 |

+104 +24 |

+80 0 |

| 800 — 1000 | +82 +26 |

+56 0 |

+28,0 -28,0 |

0 -56 |

-34 -90 |

-56 -112 |

+260 +170 |

+176 +86 |

+116 +26 |

+90 0 |

| 1000 — 1250 | +94 +28 |

+66 0 |

+33,0 -33,0 |

0 -66 |

-40 -106 |

-66 -132 |

+300 +195 |

+203 +98 |

+133 +28 |

+105 0 |

| 1250 — 1600 | +108 +30 |

+78 0 |

+39,0 -39,0 |

0 -78 |

-48 -126 |

-78 -156 |

+345 +220 |

+235 +110 |

+155 +30 |

+125 0 |

| 1600 — 2000 | +124 +32 |

+92 0 |

+46,0 -46,0 |

0 -92 |

-58 -150 |

-92 -184 |

+390 +240 |

+270 +120 |

+182 +32 |

+150 0 |

| 2000 — 2500 | +144 +34 |

+110 0 |

+55,0 -55,0 |

0 -110 |

-68 -178 |

-110 -220 |

+435 +260 |

+305 +130 |

+209 +34 |

+175 0 |

| 2500 — 3150 | +173 +38 |

+135 0 |

+67,5 -67,5 |

0 -135 |

-76 -211 |

-135 -270 |

+500 +290 |

+355 +145 |

+248 +38 |

+210 0 |

| 3150 — 4000 | — | +165 0 |

— | — | — | — | +580 +320 |

+420 +160 |

— | +260 0 |

| 4000 — 5000 | — | +200 0 |

— | — | — | — | +670 +350 |

+495 +175 |

— | +320 0 |

| 5000 — 6300 | — | +250 0 |

— | — | — | — | +780 +380 |

+590 +190 |

— | +400 0 |

| 6300 — 8000 | — | +310 0 |

— | — | — | — | +910 +420 |

+700 +210 |

— | +490 0 |

| 8000 — 10000 | — | +380 0 |

— | — | — | — | +1060 +460 |

+830 +230 |

— | +600 0 |

| Номи- наль- ный, мм |

JS7 | K7 | M7 | N7 | D8 | E8 | F8 | H8 | D9 | E9 | F9 | H9 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 500 — 630 | +35 -35 |

0 -70 |

-26 -96 |

-44 -114 |

+370 +260 |

+255 +145 |

+186 +76 |

+110 0 |

+435 +260 |

+320 +145 |

+251 +76 |

+175 0 |

| 630 — 800 | +40 -40 |

0 -80 |

-30 -110 |

-50 -130 |

+415 +290 |

+285 +160 |

+205 +80 |

+125 0 |

+490 +290 |

+360 +160 |

+280 +80 |

+200 0 |

| 800 — 1000 | +45 -45 |

0 -90 |

-34 -124 |

-56 -146 |

+460 +320 |

+310 +170 |

+226 +86 |

+140 0 |

+550 +320 |

+400 +170 |

+316 +86 |

+230 0 |

| 1000 — 1250 | +52 -52 |

0 -105 |

-40 -145 |

-66 -171 |

+515 +350 |

+360 +195 |

+263 +98 |

+165 0 |

+610 +350 |

+455 +195 |

+358 +98 |

+260 0 |

| 1250 — 1600 | +62 -62 |

0 -125 |

-48 -173 |

-78 -203 |

+585 +390 |

+415 +220 |

+305 +110 |

+195 0 |

+700 +390 |

+530 +220 |

+420 +110 |

+310 0 |

| 1600 — 2000 | +75 -75 |

0 -150 |

-58 -208 |

-92 -242 |

+660 +430 |

+470 +240 |

+350 +120 |

+230 0 |

+800 +430 |

+610 +240 |

+490 +120 |

+370 0 |

| 2000 — 2500 | +87 -87 |

0 -175 |

-68 -243 |

-110 -285 |

+760 +840 |

+540 +260 |

+410 +130 |

+280 0 |

+910 +480 |

+700 +260 |

+570 +130 |

+440 0 |

| 2500 — 3150 | +105 -105 |

0 -210 |

-76 -286 |

-135 -345 |

+850 +520 |

+620 +290 |

+475 +45 |

+330 0 |

+1060 +520 |

+830 +290 |

+685 +145 |

+540 0 |

| 3150 — 4000 | — | — | — | — | +990 +580 |

+730 +320 |

+570 +160 |

+410 0 |

+1240 +580 |

+980 +320 |

— | +660 0 |

| 4000 — 5000 | — | — | — | — | +1140 +640 |

+850 +350 |

+675 +175 |

+500 0 |

+1440 +640 |

+1150 +350 |

— | +800 0 |

| 5000 — 6300 | — | — | — | — | +1340 +720 |

+1000 +380 |

+810 +190 |

+620 0 |

+1700 +720 |

+1360 +380 |

— | +980 0 |

| 6300 — 8000 | — | — | — | — | +1560 +800 |

+1180 +420 |

+970 +210 |

+760 0 |

+2000 +800 |

+1620 +420 |

— | +1200 0 |

| 8000 — 10000 | — | — | — | — | +1820 +880 |

+1400 +460 |

+1170 +230 |

+940 0 |

+2380 +880 |

+1960 +460 |

— | +1500 0 |

| Номи- наль- ный, мм |

C10 | CD10 | D10 | H10 | C11 | CD11 | D11 | H11 | H12 |

|---|---|---|---|---|---|---|---|---|---|

| 500 — 560 | — | — | +540 +260 |

+280 0 |

+960 +520 |

+810 +370 |

+700 +260 |

+440 0 |

+700 0 |

| 560 — 630 | — | — | +540 +260 |

+280 0 |

+1020 +580 |

+830 +390 |

+700 +260 |

+440 0 |

+700 0 |

| 630 — 710 | — | — | +610 +290 |

+320 0 |

+1140 +640 |

+930 +430 |

+790 +290 |

+500 0 |

+800 0 |

| 710 — 800 | — | — | +610 +290 |

+320 0 |

+1200 +700 |

+950 +450 |

+790 +290 |

+500 0 |

+800 0 |

| 800 — 900 | — | — | +680 +320 |

+360 0 |

+1340 +780 |

+1060 +500 |

+880 +320 |

+560 0 |

+900 0 |

| 900 — 1000 | — | — | +680 +320 |

+360 0 |

+1420 +860 |

+1080 +520 |

+880 +320 |

+560 0 |

+900 0 |

| 1000 — 1120 | — | — | +730 +350 |

+420 0 |

+1660 +940 |

+1240 +580 |

+1010 +350 |

+660 0 |

+1050 0 |

| 1120 — 1250 | — | — | +770 +350 |

+420 0 |

+1710 +1050 |

+1260 +600 |

+1010 +350 |

+660 0 |

+1050 0 |

| 1250 — 1400 | — | — | +890 +390 |

+500 0 |

+1930 +1150 |

+1440 +660 |

+1170 +390 |

+780 0 |

+1250 0 |

| 1400 — 1600 | — | — | +890 +390 |

+500 0 |

+2080 +1300 |

+1500 +720 |

+1170 +390 |

+780 0 |

+1250 0 |

| 1600 — 1800 | — | — | +1030 +430 |

+600 0 |

+2370 +1450 |

+1700 +780 |

+1350 +430 |

+920 0 |

+1500 0 |

| 1800 — 2000 | — | — | +1030 +430 |

+600 0 |

+2520 +1600 |

+1740 +820 |

+1350 +430 |

+920 0 |

+1500 0 |

| 2000 — 2240 | — | — | +1180 +480 |

+700 0 |

+2900 +1800 |

+2020 +920 |

+1580 +480 |

+1100 0 |

+1750 0 |

| 2240 — 2500 | — | — | +1180 +480 |

+700 0 |

+3100 +2000 |

+2090 +980 |

+1580 +480 |

+1100 0 |

+1750 0 |

| 2500 — 2800 | — | — | +1380 +520 |

+860 0 |

+3550 +2200 |

+2400 +1050 |

+1870 +520 |

+1350 0 |

+2100 0 |

| 2800 — 3150 | — | — | +1380 +520 |

+860 0 |

+3850 +2500 |

+2500 +1150 |

+1870 +520 |

+1350 0 |

+2100 0 |

| 3150 — 3550 | +3850 +2800 |

+2300 +1250 |

+1630 +580 |

+1050 0 |

+4450 +2800 |

+2900 +1250 |

— | +1650 0 |

— |

| 3550 — 4000 | +4150 +3100 |

+2400 +1350 |

+1630 +580 |

+1050 0 |

+4750 +3100 |

+3000 +1350 |

— | +1650 0 |

— |

| 4000 — 4500 | +4800 +3500 |

+2800 +1500 |

+1940 +640 |

+1300 0 |

+5500 +3500 |

+3500 +1500 |

— | +2000 0 |

— |

| 4500 — 5000 | +5200 +3900 |

+2900 +1600 |

+1940 +640 |

+1300 0 |

+5900 +3900 |

+3600 +1600 |

— | +2000 0 |

— |

| 5000 — 5600 | +5850 +4300 |

+3300 +1750 |

+2270 +720 |

+1550 0 |

+6800 +4300 |

+4250 +1750 |

— | +2500 0 |

— |

| 5600 — 6300 | +6350 +4800 |

+3400 +1850 |

+2270 +720 |

+1550 0 |

+7300 +4800 |

+4350 +1850 |

— | +2500 0 |

— |

| 6300 — 7100 | +7350 +5400 |

+4050 +2100 |

+2750 +800 |

+1950 0 |

+8500 +5400 |

+5200 +2100 |

— | +3100 0 |

— |

| 7100 — 8000 | +8150 +6200 |

+4150 +2200 |

+2750 +800 |

+1950 0 |

+9300 +6200 |

+5300 +2200 |

— | +3100 0 |

— |

| 8000 — 9000 | +9200 +6800 |

+4800 +2400 |

+3280 +880 |

+2400 0 |

+10600 +6800 |

+6200 +2400 |

— | +3800 0 |

— |

| 9000 — 10000 | +10000 +7600 |

+5000 +2600 |

+3280 +880 |

+2400 0 |

+11400 +7600 |

+6400 +2600 |

— | +3800 0 |

— |

Смотри также:

- Допуски и посадки. Основные определения

- Допуски и посадки. Условные обозначения

- Назначение и характеристики посадок

- Система отверстий. Рекомендуемые посадки при размерах от 1 до 500 мм

- Предельные отклонения основных отверстий при размерах от 1 до 500 мм, мкм

- Предельные отклонения валов в посадках с зазором и переходных при размерах от 1 до 500 мм, мкм (система отверстий)

- Предельные отклонения валов в посадках с натягом при размерах от 1 до 500 мм, мкм (система отверстий)

- Система вала. Рекомендуемые посадки при размерах от 1 до 500 мм

- Предельные отклонения основных валов при размерах от 1 до 500 мм, мкм

- Предельные отклонения отверстий в посадках с зазором и переходных при размерах от 1 до 500 мм, мкм (система вала)

- Предельные отклонения отверстий в посадках с натягом при размерах от 1 до 500 мм, мкм (система вала)

- Расчет размерных цепей

3 Расчёт посадки резьбового соединения

Метрическая

цилиндрическая резьба применяется

главным образом в качестве крепежной

и разделяется на резьбу с крупным шагом

диаметром 1…64 мм и резьбу с мелким шагом

диаметром 1…600 мм.

При равных наружных

диаметрах метрические резьбы с мелким

шагом отличаются от резьб с крупным

шагом меньшей высотой профиля и меньшим

углом подъема резьбы. Поэтому резьбы с

мелким шагом рекомендуется применять

при малой длине свинчивания, на

тонкостенных деталях, а также при

переменной нагрузке, толчках и вибрациях.

Резьбы с крупным шагом рекомендуется

применять для соединения деталей, не

подвергающихся таким нагрузкам, так

как они менее надежны при переменной

нагрузке и вибрациях и более склонны к

самоотвинчиванию.

К

основным параметрам цилиндрических

резьб относятся:

— d2(D2)

— средний диаметр резьбы соответственно

болта и гайки;

— d(D)

— наружный

диаметр резьбы соответственно болта и

гайки;

— d1(D1)

— внутренний диаметр резьбы соответственно

болта и гайки;

— Р — шаг резьбы;

——угол

профиля резьбы, для метрических резьб

= 60.

Значения

основных параметров метрических резьб

находят по ГОСТ 9150-2002 и ГОСТ 8724-2002 Резьбы

при свинчивании контактируют только

боковыми сторонами профиля, поэтому

только средний диаметр, шаг и угол

профиля резьбы определяют характер

сопряжения в резьбе. Для компенсации

накопленной погрешности шага и погрешности

угла профиля производят смещение

действительного среднего диаметра

резьбы. Вследствие взаимосвязи между

отклонениями шага, угла профиля и

собственно среднего диаметра, допускаемые

отклонения этих параметров раздельно

не нормируют. Устанавливают только

суммарный допуск на средний диаметр

болта Td2

и гайки TD2,

который включает допускаемые отклонения

собственно среднего диаметра и

диаметральные компенсации погрешности

шага и угла профиля. Кроме этого, задается

допуск на наружный диаметр болта dи

внутренний диаметр у гайки D1,то

есть на диаметры, которые формируются

перед нарезанием резьбы и при измерении

готовых изделий наиболее доступны.

Длина

свинчиванияв

силу конструктивных особенностей

резьбовых соединений оказывает влияние

на качество и характер сопряжения.

Установлено три группы длин свинчивания:

S

— короткие, N—

нормальные, L—

длинные.

К

группе Nотносятся

резьбы с длиной свинчивания не менее

2.24 Р

d

0.2и

не более 6.7 Р d

0.2.

Длины свинчивания менее 2.24 Р d

02

относятся к группе S,

а длины свинчивания более 6.7 Р d

0.2

— к группе L.

Точные значения

длин свинчивания установлены ГОСТ

16093—2004.

Класс

точности—

понятие условное (на чертежах указывают

поля допусков), и его используют для

сравнительной оценки точности резьбы.

Точный

класс рекомендуется для ответственных

резьбовых соединений;

средний

класс — для резьб общего назначения;

грубый

класс — для резьб, нарезаемых на

горячекатаных заготовках, в длинных

глухих отверстиях и т. п.

Пример

условного обозначения резьбового

сопряжения с правой резьбой и мелким

шагом P

= 1.5 мм: М201.5—6H/6g.

1. Определяем

диаметры данной резьбы:

D

= d

= 20 мм

Средний и внутренний

диаметр определяем в зависимости от

шага резьбы:

P

= 1.5 мм;

D2

= d2

= d

– 1 + 0.026 = 20 – 1 + 0.026 = 19.026 мм

D1

= d1

= d

– 2 + 0.376 = 20 – 2 + 0.376 = 18.376 мм

Следовательно,

предельные отклонения для всех диаметров:

Для болта:

Для гайки:

d2

es2= -32 мкм =

-0,032мм D2

ES2

= +190 мкм =

+0.190мм

ei2= -172 мкм =

-0,172мм EI2

= 0 мкм = 0мм

d

es= -32 мкм =

-0,032мм D1

ES1

= +300 мкм =

+0.300мм

ei= -268 мкм =

-0,268мм EI1

= 0 мкм = 0мм

d1

es1

= -32 мкм =

-0,032мм D

ES

– не нормируется

ei1

= не

нормируется EI=0

мкм=0мм

2. Определяем

предельные размеры:

Для болта:

d2max

=

d2

+

es2

=

19,026 + (-0,032) = 18,994мм

d2min

=

d2

+

ei2

=

19,026 + (-0,172) = 18,854мм

d1max= d1+

es1=18,376

+ (-0,032) = 18,344мм

d1min— не

нормируется

dmax

=

d + es=20 + (-0,032) = 19,968мм

dmin

=

d + ei=20 + (-0,268) = 19,732мм

Для гайки:

D2max= D2

+ ES2=19,026

+ 0,190=21,262мм

D2min

=

D2

+

EI2=19,026

+ 0=19,026мм

D1max

=

D1

+

ES1=18,376

+ 0,300=18,676мм

D1min=D1

+ EI1=18,376

+ 0=18,376мм

Dmax— не

нормируется

Dmin= D

+ EI=20

+ 0=20мм

Предельные отклонения основных отверстий при размерах свыше 500 до 10000 мм, мкм

| Номиналь- ный, мм |

H6 | H7 | H8 | H9 | H10 | H11 | H12 | H14 | H16 |

|---|---|---|---|---|---|---|---|---|---|

| 500 — 630 | +44 0 |

+70 0 |

+110 0 |

+175 0 |

+280 0 |

+440 0 |

+700 0 |

+1750 0 |

+4400 0 |

| 630 — 800 | +50 0 |

+80 0 |

+125 0 |

+200 0 |

+320 0 |

+500 0 |

+800 0 |

+2000 0 |

+5000 0 |

| 800 — 1000 | +56 0 |

+90 0 |

+140 0 |

+230 0 |

+360 0 |

+500 0 |

+900 0 |

+2300 0 |

+5600 0 |

| 1000 — 1250 | +66 0 |

+105 0 |

+165 0 |

+260 0 |

+420 0 |

+660 0 |

+1050 0 |

+2600 0 |

+6600 0 |

| 1250 — 1600 | +78 0 |

+125 0 |

+195 0 |

+310 0 |

+500 0 |

+780 0 |

+1250 0 |

+3100 0 |

+7800 0 |

| 1600 — 2000 | +92 0 |

+150 0 |

+230 0 |

+370 0 |

+600 0 |

+920 0 |

+1500 0 |

+3700 0 |

+9200 0 |

| 2000 — 2500 | +110 0 |

+175 0 |

+280 0 |

+440 0 |

+700 0 |

+1100 0 |

+1750 0 |

+4400 0 |

+11000 0 |

| 2500 — 3150 | +135 0 |

+210 0 |

+330 0 |

+540 0 |

+860 0 |

+1350 0 |

+2100 0 |

+5400 0 |

+13500 0 |

| 3150 — 4000 | +165 0 |

+260 0 |

+410 0 |

+660 0 |

+1050 0 |

+1650 0 |

+2600 0 |

+6000 0 |

+16500 0 |

| 4000 — 5000 | +200 0 |

+320 0 |

+500 0 |

+800 0 |

+1300 0 |

+2000 0 |

+3200 0 |

+8000 0 |

+20000 0 |

| 5000 — 6300 | +250 0 |

+400 0 |

+620 0 |

+980 0 |

+1550 0 |

+2500 0 |

+4000 0 |

+9800 0 |

+25000 0 |

| 6300 — 8000 | +310 0 |

+490 0 |

+760 0 |

+1200 0 |

+1950 0 |

+3100 0 |

+4900 0 |

+12000 0 |

+31000 0 |

| 8000 — 10000 | +380 0 |

+600 0 |

+940 0 |

+1500 0 |

+2400 0 |

+3800 0 |

+6100 0 |

+15000 0 |

+38000 0 |

Переходные посадки

H7/n7 (глухая) – наиболее прочное соединение (зубчатые колеса, муфты, кривошипы и другие детали при больших нагрузках, ударах или вибрациях в соединениях, разбираемых обычно только при капитальном ремонте); посадка установочных колец на валах малых и средних электромашин; посадка кондукторных втулок, установочных пальцев, штифтов. Сборка производится под прессом.

H7/m6 (тугая) – слабее посадки типа глухой, ее применяют при необходимости изредка разбирать соединение.

H7/k6 (напряженная) – дает незначительный зазор 1-5мкм и обеспечивает хорошее центрирование, не требуя значительных усилий для сборки и разборки.

H7/j6 (плотная) – имеет бОльшие средние зазоры, чем предыдущая и применяется взамен ее при необходимости облегчить сборку.

Предельные отклонения основных валов при размерах свыше 500 до 10000 мм, мкм

| Номиналь- ный, мм |

h6 | h7 | h8 | h9 | h10 | h11 | h12 |

|---|---|---|---|---|---|---|---|

| 500 — 630 | 0 -44 |

0 -70 |

0 -110 |

0 -175 |

0 -280 |

0 -440 |

0 -700 |

| 630 — 800 | 0 -50 |

0 -80 |

0 -125 |

0 -200 |

0 -320 |

0 -500 |

0 -800 |

| 800 — 1000 | 0 -56 |

0 -90 |

0 -140 |

0 -230 |

0 -360 |

0 -560 |

0 -900 |

| 1000 — 1250 | 0 -66 |

0 -105 |

0 -165 |

0 -260 |

0 -420 |

0 -660 |

0 -1050 |

| 1250 — 1600 | 0 -78 |

0 -125 |

0 -195 |

0 -310 |

0 -500 |

0 -780 |

0 -1250 |

| 1600 — 2000 | 0 -92 |

0 -150 |

0 -230 |

0 -370 |

0 -600 |

0 -920 |

0 -1500 |

| 2000 — 2500 | 0 -110 |

0 -175 |

0 -280 |

0 -440 |

0 -700 |

0 -1100 |

0 -1750 |

| 2500 — 3150 | 0 -135 |

0 -210 |

0 -330 |

0 -540 |

0 -860 |

0 -1350 |

0 -2100 |

| 3150 — 4000 | 0 -165 |

0 -260 |

0 -410 |

0 -660 |

0 -1050 |

0 -1650 |

0 -2600 |

| 4000 — 5000 | 0 -200 |

0 -320 |

0 -500 |

0 -800 |

0 -1300 |

0 -2000 |

0 -3200 |

| 5000 — 6300 | 0 -250 |

0 -400 |

0 -620 |

0 -980 |

0 -1550 |

0 -2500 |

0 -4000 |

| 6300 — 8000 | 0 -310 |

0 -490 |

0 -760 |

0 -1200 |

0 -1950 |

0 -3100 |

0 -4900 |

| 8000 — 10000 | 0 -380 |

0 -600 |

0 -940 |

0 -1500 |

0 -2400 |

0 -3800 |

0 -6100 |

Достигнут максимально допустимый размер хранилища сообщений в Outlook

2019-06-06 · Posted in Office

Вот таким образом выглядит ошибка 0x5004060C. Вам сразу намекают, что необходимо уменьшить объем данных в хранилище сообщений, выделением и удалением не нужных сообщений с помощью комбинации Shift+Del. Но согласитесь, что у рядового пользователя, встает вопрос, что это за хранилище.

Если закрыть данное окно, то вам могут предложить выполнить очистку почтового ящика, под хранилищем понимается ваш профиль outlook, это либо pst и ost файл.

Превышен предельный размер почтового ящика. Укажите сообщения для удаления и переноса, очистите папку “Удаленные” или переместите сообщения в архив.

Тут у вас два варианта:

- Произвести очистку удаленных сообщений, делается это одной кнопкой, но иногда этого может не хватить, так как писем может не быть.

- Произвести архивирование почтового ящика, тут вы выделяете либо по размеру, либо по дате получения письма и начинаете создавать архив. Архивация создаст отдельный pst файл, в который будет помещены все письма по определенному критерию, процесс этот не скорый и зависит от вашего жесткого диска и количества писем.

Максимальный размер файла ost и pst в 2007 составляет 20 ГБ, outlook просто уже не сможет нормально работать с большими объемами.

Если удаление не даст особого эффекта, то советую произвести сжатие в outlook.

Размер хранилища писем по умолчанию

Давайте я теперь в попугаях покажу какие размеры по умолчанию идут для ost и pst файлов. Существует два типа записей:

- Файлы в формате Юникод – MaxLargeFileSize и WarnLargeFileSize

- Файлы в формате ANSI (старый формат) – MaxFileSize и WarnFileSize

Для Outlook 2010 – 2016

Пути до ключей реестра вы можете посмотреть чуть ниже:

Outlook 2003 HKEY_CURRENT_USER\Software\Policies\Microsoft\Office\11.0\Outlook\PST HKEY_CURRENT_USER\Software\Microsoft\Office\11.0\Outlook\PST

Outlook 2007 HKEY_CURRENT_USER\Software\Policies\Microsoft\Office\12.0\Outlook\PST HKEY_CURRENT_USER\Software\Microsoft\Office\12.0\Outlook\PST

Outlook 2010 HKEY_CURRENT_USER\Software\Policies\Microsoft\Office\14.0\Outlook\PST HKEY_CURRENT_USER\Software\Microsoft\Office\14.0\Outlook\PST

Outlook 2013 HKEY_CURRENT_USER\Software\Policies\Microsoft\Office\15.0\Outlook\PST HKEY_CURRENT_USER\Software\Microsoft\Office\15.0\Outlook\PST

Outlook 2016 HKEY_CURRENT_USER\Software\Policies\Microsoft\Office\16.0\Outlook\PST HKEY_CURRENT_USER\Software\Microsoft\Office\16.0\Outlook\PST

|

1 |

Outlook2003HKEY_CURRENT_USER\Software\Policies\Microsoft\Office\11.0\Outlook\PST HKEY_CURRENT_USER\Software\Microsoft\Office\11.0\Outlook\PST Outlook2007HKEY_CURRENT_USER\Software\Policies\Microsoft\Office\12.0\Outlook\PST HKEY_CURRENT_USER\Software\Microsoft\Office\12.0\Outlook\PST Outlook2010HKEY_CURRENT_USER\Software\Policies\Microsoft\Office\14.0\Outlook\PST HKEY_CURRENT_USER\Software\Microsoft\Office\14.0\Outlook\PST Outlook2013HKEY_CURRENT_USER\Software\Policies\Microsoft\Office\15.0\Outlook\PST HKEY_CURRENT_USER\Software\Microsoft\Office\15.0\Outlook\PST Outlook2016HKEY_CURRENT_USER\Software\Policies\Microsoft\Office\16.0\Outlook\PST HKEY_CURRENT_USER\Software\Microsoft\Office\16.0\Outlook\PST |

Предельные отклонения отверстий для посадок с натягом при размерах свыше 500 до 10000 мм, мкм (система вала)

| Номинальные размеры, мм | P7 | R7 | S7 | T7 | U8 |

|---|---|---|---|---|---|

| 500 — 560 | -78 -148 |

-150 -220 |

-280 -350 |

-400 -470 |

-600 -710 |

| 560 — 630 | -78 -148 |

-155 -225 |

-310 -380 |

-450 -520 |

-660 -770 |

| 630 — 710 | -88 -168 |

-175 -225 |

-340 -420 |

-500 -580 |

-710 -865 |

| 710 — 800 | -88 -168 |

-185 -265 |

-380 -460 |

-560 -640 |

-840 -965 |

| 800 — 900 | -100 -190 |

-210 -300 |

-430 -520 |

-620 -710 |

-940 -1080 |

| 900 — 1000 | -100 -190 |

-220 -310 |

-470 -560 |

-680 -770 |

-1050 -1190 |

| 1000 — 1120 | -120 -225 |

-250 -355 |

-520 -625 |

-780 -885 |

-1150 -1315 |

| 1120 — 1250 | -120 -225 |

-260 -365 |

-580 -685 |

-840 -945 |

-1300 -1465 |

| 1250 — 1400 | -140 -265 |

-300 -425 |

-640 -765 |

-960 -1085 |

-1450 -1645 |

| 1400 — 1600 | -140 -265 |

-330 -455 |

-720 -845 |

-1050 -1175 |

-1600 -1795 |

| 1600 — 1800 | -170 -320 |

-370 -520 |

-820 -970 |

-1200 -1350 |

-1850 -2080 |

| 1800 — 2000 | -170 -320 |

-400 -550 |

-920 -1070 |

-1350 -1500 |

-2000 -2230 |

| 2000 — 2240 | -195 -370 |

-440 -615 |

-1000 -1175 |

-1500 -1675 |

-2300 -2580 |

| 2240 — 2500 | -195 -370 |

-460 -635 |

-1100 -1275 |

-1650 -1825 |

-2500 -2780 |

| 2500 — 2800 | -240 -450 |

-550 -760 |

-1250 -1460 |

-1900 -2110 |

-2900 -3230 |

| 2800 — 3150 | -240 -450 |

-580 -790 |

-1400 -1610 |

-2100 -2310 |

-3200 -3530 |

Посадки с натягом

H7/p6 – небольшие нагрузки (посадка на вал уплотнительного кольца, фиксирующего положение внутреннего кольца подшипника у крановых и тяговых двигателей).

H7/r6, H7/s6, H8/s7 – соединения без крепежных деталей при небольших нагрузках и с крепежными деталями при больших нагрузках (посадка на шпонке).

H7/u7 и H8/u8 – соединения без крепежных деталей при значительных нагрузках, в том числе знакопеременных; с крепежными деталями при очень больших нагрузках; при небольших нагрузках, но малой длине сопряжения.

H8/x8 и H8/z8 – большой натяг и допуск натяга, в тяжелонагруженных соединениях или материалах с относительно небольшим модулем упругости.

Посадки с зазором

H6/h5 – особо точное центрирование (пиноли в корпусе бабки станка).

H7/h6 – сменные зубчатые колеса; соединения с короткими рабочими ходами; соединение деталей, которые должны легко передвигаться при затяжке; точное направление при возвратно-поступательных перемещениях; центрирование корпусов под подшипники качения.

H8/h7 – центрирующие поверхности при пониженных требованиях к соосности.

H8/h8, H9/h8, H9/h9 – неподвижно закрепляемые детали при невысоких требованиях к точности, небольших нагрузках и необходимости обеспечить легкую сборку (зубчатые колеса, муфты, шкивы и др. детали с валом на шпонке).

H11/h11 – грубое центрирование неподвижных соединений (центрирование фланцевых крышек), для неответственных шарниров.

H7/g6 – минимальная величина гарантированного зазора (неподвижные соединения для обеспечения герметичности, точное направление или при коротких ходах).

H7/f7 – подшипники скольжения при умеренных и постоянных скоростях и нагрузках.

H6/f6 – точные подшипники.

H8/f8, H8/f9, H9/f9 – подшипники скольжения при нескольких или разнесенных опорах (крупные подшипники, посадки сцепных муфт, поршней, центрирование крышек поршней).

H7/e7, H7/e8, H8/e8, H8/e9 – подшипники при высокой частоте вращения (электродвигатели, механизм передач ДВС), при разнесенных опорах или большой длине сопряжения.

H8/d9, H8/d9 – поршни паровых машин и компрессоров.

H7/d8, H8/d8 – крупные подшипники при высокой частоте вращения.

H11/d11 – подвижные соединения работающие в условиях пыли и грязи, в шарнирных соединениях тяг, рычагов.

Предельный размер — деталь

|

Поля допусков отверстия и вала при посадке с зазором ( отклонения отверстия положительны, отклонения вала отрицательны. |

Предельные размеры детали — два предельно допускаемых размера, между которыми должен находиться или которым может быть равен действительный размер годной детали. Больший из них называют наибольшим предельным размером, меньший — наименьшим предельным размером. Сравнение действительного размера с предельными дает возможность судить о годности детали.

Предельные размеры детали — два предельно допускаемых размера, между которыми должен находиться или которым может быть равен действительный размер годной детали. Сравнение действительного размера с предельными дает возможность судить о годности деталей.

Предельные размеры деталей, подлежащих селективной сборке, не соответствуют ни одной из стандартных посадок: их устанавливают для каждого сопряжения на основании изучения опыта эксплуатации машин как оптимальные для достижения наибольшего моторесурса узлов.

Предельные размеры детали всегда относятся к какому-нибудь номинальному размеру.

Предельные размеры деталей обычно определяют по отклонениям от номинального размера, под которым понимается основной размер, определенный из функционального назначения детали и служащий началом отсчета отклонений. Общий для отверстия и вала, составляющих соединение, номинальный размер называется номинальным размером соединения.

Предельные размеры детали — два предельно допустимых размера, между которыми должен находиться или которым может быть равен действительный размер годной детали. Больший из них называют наибольшим предельным размером, меньший — наименьшим предельным размером. Сравнение действительного размера с предельными дает возможность судить о годности детали.

|

Отклонение профиля продольного сечения. |

Определяем предельные размеры детали и допуск на размер. По таблицам находим отклонения. Для размера 60 Г они равны: в.

Требуется подсчитать предельные размеры деталей, изобразить графически поля допусков, вычислить отклонения и проставить их на чертежах деталей.

Разность двух предельных размеров детали характеризует требуемую точность обработки.

Как известно, предельный размер детали на кинопленке определяется размерами кристалликов светочувствительного слоя. С уменьшением кристалликов четкость изображения на кинокадре растет. Оценить предельный размер кристалликов, при котором кинозритель перестает замечать рост четкости изображения на экране кинозала.

Вылет машины определяет предельный размер деталей, вводимых при сварке в контур машины.

Для выполнения этого условия предельные размеры деталей назначают на основании расчетов размерных цепей. Обычно применяют наборы прокладок общей толщиной 1 — 2 мм. В комплект входят прокладки толщиной 0 15; 0 2; 0 3 и 0 5 мм; при таких толщинах возможно выполнять регулировку с точностью до 0 05 мм.

|

Калибры для контроля отверстий. |

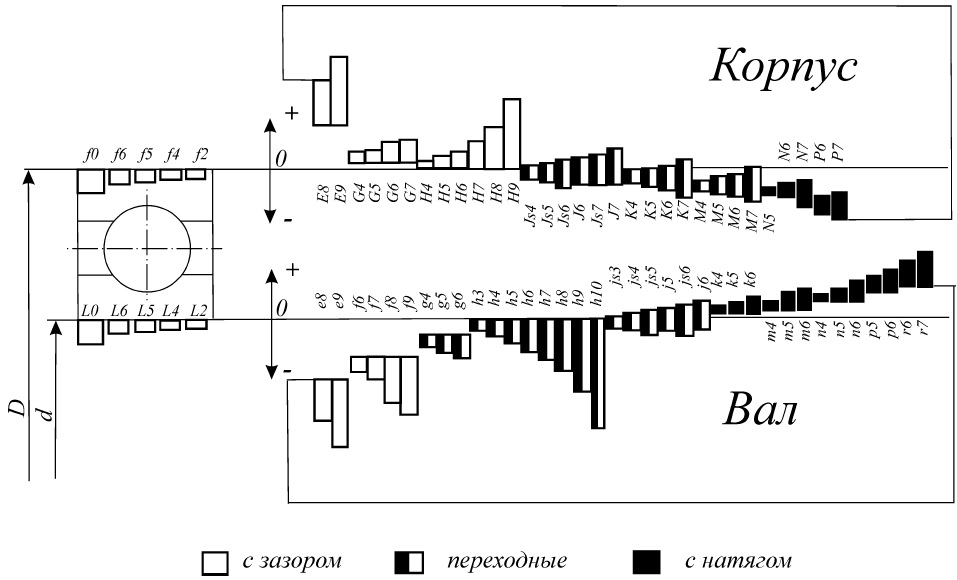

Основные требования к посадкам подшипников качения

Расчетный ресурс подшипника качения может быть обеспечен при правильном выборе характера сопряжения колец с валом и корпусом, то есть при правильном выборе посадок, класса шероховатости и отклонений от геометрической формы посадочных поверхностей. Подшипники качения устанавливаются на валу по системе отверстия, а в корпусе — по системе вала.

Момент трения качения, стремящийся сдвинуть кольцо подшипника относительно посадочного места, обычно меньше момента трения на посадочных поверхностях. Следует обеспечить сохранение точности формы дорожек качения в результате посадки с натягом.

Для выбора посадок большое значение имеет направление действия нагрузки относительно кольца подшипника. Если кольцо подшипника находится в покое относительно направления действия нагрузки, такую нагрузку принято называть местной.

Если кольцо подшипника вращается по отношению к направлению действия нагрузки, то такую нагрузку принято называть циркуляционной. В данном случае кольцо воспринимает нагрузку последовательно всей окружной поверхностью дорожки качения.

Для роликовых подшипников назначают более тугие посадки, чем для шариковых.

Рекомендуемые квалитеты полей допусков валов и корпусов приведены в и . Для монтажа на вал и в корпус используют систему посадок, изображенную на .

Таблица 7.1 – Рекомендуемые посадки подшипников на сплошные стальные валы

| Вид нагрузки | Тип подшипника | Диаметр вала | Характер нагружения | Рекомендуемые посадки |

|---|---|---|---|---|

| Местное нагружение внутреннего кольца | шариковые радиальные и радиально-упорные | все диаметры | подшипник с подвижным внутренним кольцом | L0/g6, L6/g6, L5/g5, L0/j6, L6/j6, L0/h6, L6/h6 |

| Циркуляционная нагрузка на внутреннее кольцо | шариковые | до 40 мм | нормальные нагрузки | L0/j6, L6/j6, L5(L4)/j5 |

| до 100 мм | легкие нагрузки | L0/j6, L6/j6 | ||

| нормальные и тяжелые нагрузки | L0/k6, L6/k6 | |||

| до 200 мм | легкие нагрузки | L0/k6, L6/k6 | ||

| нормальные и тяжелые нагрузки | L0/m6, L6/m6, L5/m5 | |||

| свыше 200 мм | нормальные нагрузки | L0/m6, L6/m6, L5/m5 | ||

| тяжелые нагрузки, удары | L0/n6, L6/n6, L5/n5 | |||

| роликовые, игольчатые | до 60 мм | легкие нагрузки | L0/j6, L6/j6, L5(L4)/j5 | |

| нормальные и тяжелые нагрузки | L0/k6, L6/k6, L5(L4)/k5 | |||

| до 200 мм | легкие нагрузки | L0/k6, L6/k6, L5(L4)/k5 | ||

| нормальные нагрузки | L0/m6, L6/m6, L5/m5 | |||

| тяжелые нагрузки | L0/n6, L6/n6, L5/n5 | |||

| до 500 мм | нормальные нагрузки | L0/m6, L6/m6, L0/n6, L6/n6 | ||

| тяжелые нагрузки | L0/p6, L6/p6 | |||

| свыше 500 мм | нормальные нагрузки | L0/n6, L6/n6 | ||

| тяжелые нагрузки | L0/p6 |

Таблица 7.2 – Рекомендуемые посадки подшипников в стальные и чугунные корпуса

| Вид нагружения наружного кольца | Дополнительная характеристика | Рекомендуемая посадка |

|---|---|---|

| Радиальные подшипники | ||

| Местное (вращается вал) | подшипник с легко подвижным в осевом направлении наружным кольцом | H7/l6 |

| необходима высокая точность (наружное кольцо чаще подвижное) | H6/l5, Js6/l5 | |

| вал служит проводником тепла | G7/l0 | |

| Циркуляционная (вращается корпус) или неопределенная | легкая нагрузка, нормальная и ударная нагрузка | K7/l0, K7/l6, M7/l0, M7/l6 |

| тяжелая и ударная нагрузка | N7/l0, N7/l6 | |

| тяжелая и сильная ударная нагрузка, тонкостенные корпуса | P7/l0, P7/l6 | |

| Упорные подшипники | ||

| Осевая нагрузка | упорно-радиальные сферические роликовые: нормальная нагрузка, тяжелая нагрузка | E8/l0, E8/l6, G7/l0, G7/l6 |

Рисунок 7.1 – Посадки подшипников качения

Практика показала, что чаще применяются посадки на вал: g6; h6; j6; k6; m6; n6; p6; r6, в случае более высоких требований к точности вращения — h5; j5; k5; m5; посадки в корпус: G7; Н8; Н7; J7; К7; М7; N7; Р7, а при высоких требованиях к точности вращения: J6; К6; М6; N6; Р6.

При использовании корпусов из легких сплавов необходимы более плотные посадки, чем в случае стали и чугуна, из-за меньшей твердости и большего коэффициента температурного расширения. В таблице 7.2 предусмотрены посадки в цельный корпус. В отдельных случаях при монтаже подшипника в разъемный корпус следует избегать посадок с натягом в корпус вследствие возможного защемления наружного кольца, что может привести к деформации и нарушению распределения сил в подшипнике.

При циркуляционном нагружении требуется неподвижное соединение кольца с валом или корпусом, при местном — более свободное. Выбор посадок по опыту применения по аналогии с существующими подшипниковыми узлами, работающими в равных или близких условиях, является самым распространенным и проверенным.

| < 6.6. Цепи, канаты, блоки | 7.2. Фундаменты > |

голос

Рейтинг статьи