Назначение и характеристики посадок

Содержание:

Допуски и посадки в машиностроении

До начала великой промышленной революции 18 века все механизмы изготавливались одним мастером, от начала работ и до их окончания. Наиболее сложными на тот момент механизмами являлись часы, навигационные приборы, замки. Все составляющие приборов подготавливались индивидуально, из-за чего встретить одинаковые детали даже на одном и том же производстве было проблематично.

Из-за этого возникал ряд проблем. Среди них, например, невозможность заменить одну из составляющих прибора или устройства в случае выхода ее из строя. Вероятность подобрать подходящую деталь среди разных вариаций размеров той же детали ручной работы была крайне малой. Детали просто не подходили друг к другу. Это и стало одной из первопричин появления стандартизации и установления точных требований к изготовляемым деталям. Это позволило бы изготавливать одинаковые детали в рамках одной фабрики, производства, а то и отрасли.

Стандартные детали можно было бы использовать в любых устройствах и приборах, где были использованы такого же типа детали. Кроме того, это позволило бы наладить производство запчастей для разного рода техники и механизмов.

Все это требовало создания новой единой системы стандартов, в которой будет четко прописано требования и технические характеристики той или иной детали для конкретной фабрики или промышленности (отрасли) в целом. Вместе с этим и зародились такие термины, как допуски и посадки в машиностроении. Расчет размерных цепей, размеры, отклонения, погрешности — все это начало появляться и описываться в связи с потребностью введения стандартизации в промышленности.

Допуски и посадки необходимы для точного соединения деталей в машиностроении, а также в металлообработке. Сама идея введения нормативных понятий таких, как допуски и посадки нацелена на стандартизации и создание возможности изготовления взаимозаменяемых деталей для механизмов любой степени сложности конструкции.

Для того чтобы та или иная деталь подошла для определенного механизма, к ней выдвигаются определенные требования. Например, она должна быть изготовлена из определенного материала, иметь определенный радиус, толщину и скругление. Без этого деталь не может гарантированно подойти к тому или иному механизму.

Но точность данных требований зависит только от самих конструкций и механизмов, в которых они используются. Есть механизмы, где на счету будет каждая доля миллиметра (например, наручные часы), а есть те механизмы, где погрешность может составлять вплоть до нескольких миллиметров, а то и сантиметров.

Выполнение более точных деталей, чем требования к ним допустимо, ведь это не скажется отрицательно на качестве или функционировании конечного устройства. Однако это требует больших физических затрат на производство. Чем выше точность детали, тем сложнее ее изготовить.

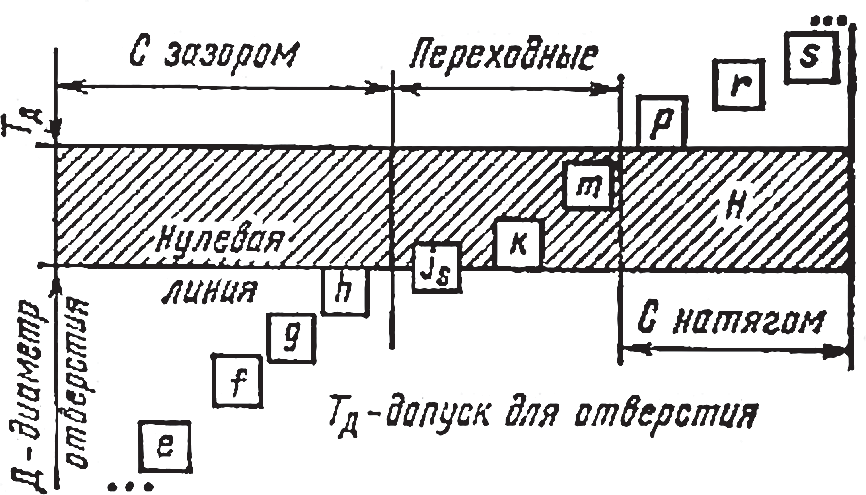

Суть посадки лежит в системе отверстия — при соединении валов различного размера с отверстием образуются посадки или же соединением всех отверстий разного размера с одним основным валом.

Замечание 1

На практике в машиностроении изготовление двух идентичных деталей просто невозможно. Они в любом случае будут отличаться хоть на какой-то минимальный зазор. Поэтому к этому и не стремятся при производстве деталей. Для решения этой проблемы были введены так называемые классы точности. Это характеристика детали, которая указывает на точность соответствия размерам, приведенным на чертежах.

Чем выше этот самый класс — тем меньше отклонений должно быть у детали от указанного в чертежах значения. Допуск как раз и является одним из сопутствующих параметров. Он характеризует величину отклонений в размере. Он может быть только положительным, но размер детали, при этом, может отличаться от номинального как в большую, так и в меньшую сторону.

Таким образом, если фактический размер детали после обработки находится в пределах допусков (допустимых значений отклонений), то деталь считается пригодной к сборке. В противном случае, сборка детали невозможна или может привести к несоответствиям полученного и ожидаемого результатов, что приводит к непригодности данной детали к использованию. Все допуски и возможные отклонения выбираются исходя из потребностей к точности тех или иных деталей сборки. Именно поэтому наличие отклонения может плохо сказаться на окончательном результате.

Предельный размер — деталь

|

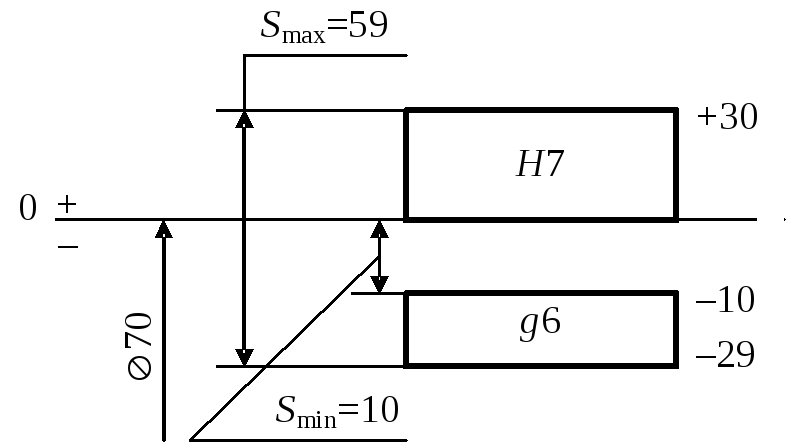

Поля допусков отверстия и вала при посадке с зазором ( отклонения отверстия положительны, отклонения вала отрицательны. |

Предельные размеры детали — два предельно допускаемых размера, между которыми должен находиться или которым может быть равен действительный размер годной детали. Больший из них называют наибольшим предельным размером, меньший — наименьшим предельным размером. Сравнение действительного размера с предельными дает возможность судить о годности детали.

Предельные размеры детали — два предельно допускаемых размера, между которыми должен находиться или которым может быть равен действительный размер годной детали. Сравнение действительного размера с предельными дает возможность судить о годности деталей.

Предельные размеры деталей, подлежащих селективной сборке, не соответствуют ни одной из стандартных посадок: их устанавливают для каждого сопряжения на основании изучения опыта эксплуатации машин как оптимальные для достижения наибольшего моторесурса узлов.

Предельные размеры детали всегда относятся к какому-нибудь номинальному размеру.

Предельные размеры деталей обычно определяют по отклонениям от номинального размера, под которым понимается основной размер, определенный из функционального назначения детали и служащий началом отсчета отклонений. Общий для отверстия и вала, составляющих соединение, номинальный размер называется номинальным размером соединения.

Предельные размеры детали — два предельно допустимых размера, между которыми должен находиться или которым может быть равен действительный размер годной детали. Больший из них называют наибольшим предельным размером, меньший — наименьшим предельным размером. Сравнение действительного размера с предельными дает возможность судить о годности детали.

|

Отклонение профиля продольного сечения. |

Определяем предельные размеры детали и допуск на размер. По таблицам находим отклонения. Для размера 60 Г они равны: в.

Требуется подсчитать предельные размеры деталей, изобразить графически поля допусков, вычислить отклонения и проставить их на чертежах деталей.

Разность двух предельных размеров детали характеризует требуемую точность обработки.

Как известно, предельный размер детали на кинопленке определяется размерами кристалликов светочувствительного слоя. С уменьшением кристалликов четкость изображения на кинокадре растет. Оценить предельный размер кристалликов, при котором кинозритель перестает замечать рост четкости изображения на экране кинозала.

Вылет машины определяет предельный размер деталей, вводимых при сварке в контур машины.

Для выполнения этого условия предельные размеры деталей назначают на основании расчетов размерных цепей. Обычно применяют наборы прокладок общей толщиной 1 — 2 мм. В комплект входят прокладки толщиной 0 15; 0 2; 0 3 и 0 5 мм; при таких толщинах возможно выполнять регулировку с точностью до 0 05 мм.

|

Калибры для контроля отверстий. |

Понятие о допусках. Характеристика величин

Расчетные данные детали, поставляемые на чертеже, от которого производится отсчет отклонений, принято называть номинальным размером. Обычно эта величина выражается в целых миллиметрах. Размер детали, который фактически получается при обработке, называется действительным. Величины, между которыми колеблется этот параметр, принято называть предельным. Из них максимальный параметр — это наибольший предельный размер, а минимальный – наименьший. Отклонения – это разность между номинальной и предельной величиной детали. На чертежах этот параметр принято обозначать в числовой форме при номинальном размере (верхнее значение указывается выше, а нижнее — ниже).

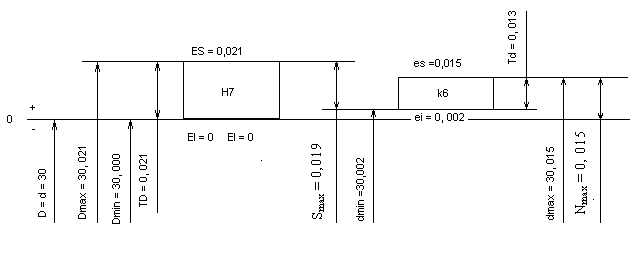

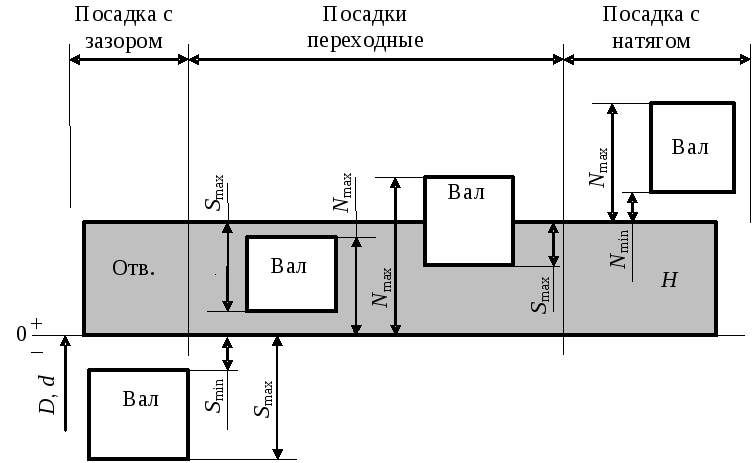

2.3 Расчет переходной посадки

Переходная

посадка —

посадка, при которой возможно получение

как зазора, так и натяга в соединении в

зависимости от действительных размеров

отверстия и вала. При графическом

изображении поля допусков отверстия и

вала перекрываются полностью или

частично.

n5

n6

H8

n7

m7

n5

H6

m5

H7

m6

k7

k5

k6

js5

js6

js7

— предпочтительные

посадки

Рисунок

12 — Схема расположения полей допусков

переходных посадок в системе отверстия

для размеров до 500 мм

Особенности

переходных посадок заключаются в том,

что в сопряжении

могут получаться как зазоры, так и

натяги. На рисунке 1.3 приведена в

сокращении схема расположения полей

допусков переходных посадок в системе

отверстия для размеров до 500 мм. Особенности

применения переходных посадок:

— рекомендуются

для точных квалитетов, а именно, с 4-го

по 8-й;

— используются

как центрирующие посадки;

— предназначены

для неподвижных, но разъемных соединений,

так как обеспечивают легкую сборку и

разборку соединения;

— требуют, как

правило, дополнительного крепления

соединяемых деталей шпонками, штифтами,

болтами и т. п.

Расчеты переходных

посадок выполняются редко и в основном

как проверочные.

Расчеты могут

включать:

-

расчет вероятности

получения зазоров и натягов в соединении; -

расчет наибольшего

зазора по известному предельно

допустимому эксцентриситету соединяемых

деталей; -

расчет прочности

сопрягаемых деталей (только для

тонкостенных втулок) и наибольшего

усилия сборки при наибольшем натяге

посадки.

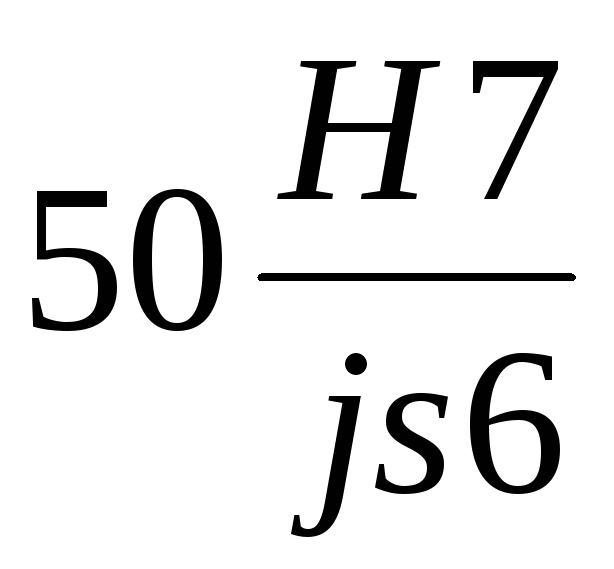

Дана

переходная посадка в системе отверстия:

30

Определить

предельные отклонения, предельные

размеры, допуски для отверстия и вала,

предельные зазор и натяг, допуск посадки.

.1

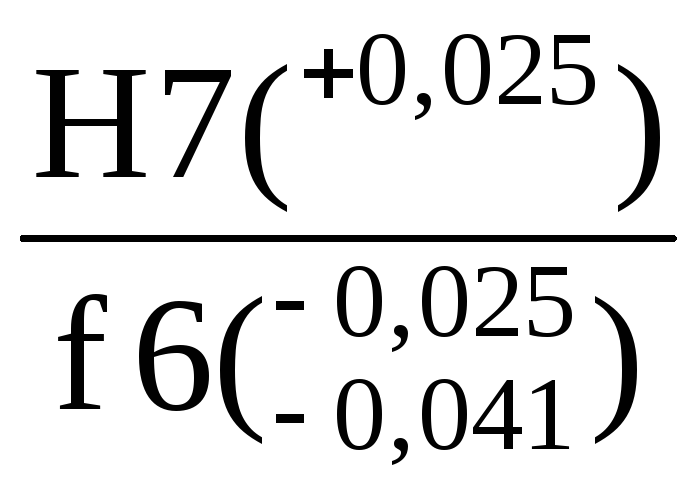

По стандарту для отверстия

30 отклонения по Н7:

ES

= +0,021 мм, ЕI

= 0 мм;

для

вала

30 отклонения по k6: es

= +0,015 мм, ei

= +0,002 мм;

2 Предельные

размеры:

для отверстия:

Dmax= D

+ ES

= 30 + 0,021= 30, 021 мм;

Dmin

= D

+ EI

= 30 + 0 = 30, 000 мм;

наибольший –

ø30,021 мм, наименьший – ø30,000 мм;

для вала:

dmax

= d

+ es

= 30 + 0,015 = 30, 015 мм;

dmin

= d

+ ei

= 30 + 0,002 = 30,002 мм;

наибольший –

ø30,015 мм, наименьший – ø30,002 мм;

3 Допуск отверстия:

TD

= ES

– EI

= 0,021 – 0 = 0,025 мм;

допуск вала:

Td

= es

– ei

= 0,015 – 0,002 = 0,013 мм;

4 Основное отклонение

отверстия равно нулю, основное отклонение

вала равно +0.002 мм;

5

Графическое расположение полей допусков

для сопряжения ø30

Рисунок

Рисунок

13 — Схема расположения полей допусков

для сопряжения ø30

6

Предельные зазоры и натяги для данного

сопряжения:

наибольший зазор

Smax

= Dmax

– dmin

= 30, 021 – 30, 002 = 0, 019 мм;

наибольший натяг

Nmax

= dmax

— Dmin

= 30, 015 – 30, 000 = 0, 015мм;

7 Допуск посадки

TS(TN)

= Smax

+ Nmax

= 0,019 + 0,015 = 0, 034 мм.

Допустимый размер — дефект

Допустимый размер дефекта — размер дефекта, при котором возможна безопасная работа трубопровода на период предстоящей эксплуатации.

При определении допустимых размеров дефектов для условий невозникновения трещины ( стали сорта G) был принят предельный размер дефекта 20 мм, а для недопустимости условий катастрофического распространения трещины ( стали сорта А) — 200 мм. Некоторое снижение жесткости требований возможно для стали сорта G при условии применения термообработки для снятия остаточных напряжений или при отсутствии сварочных дефектов. Спецификация предусматривает лист толщиной от 5 до 50 мм и рабочую температуру до — 170 С.

Процедура назначения допустимых размеров дефекта начинается с того, что определяют размер, которого трещина не достигнет при ожидаемом уровне переменных напряжений. Затем придают этому размеру смысл предельного роста трещины за число циклов нагруже-ния, предусмотренное паспортом для запуска турбины. Определив размер, начиная с которого трещина вырастает до предельного за расчетный срок службы турбины, принимают его за начальный допустимый размер трещины. Однако решение задачи этим не исчерпывается. Чтобы паспортное значение допустимого исходного размера трещины гарантировало низкую скорость ее роста до недопустимого уровня, это значение уточняют на базе статистических оценок и методов неразрушающего контроля.

При установлении диапазона допустимых размеров дефектов исходили из того, что соединения с мягкой прослойкой должны быть нечувствительны к плоскостному дефекту данных размеров и прочность соединений должна быть не ниже нормативного уровня.

|

Предельные состояния сварных швов с дефектами. |

В факультативных приложениях перечисленных документов даны частные процедуры для описания допустимых размеров дефектов. Методика ЕСА основана на обязательном исследовании условий наступления предельного состояния по критериям пластического течения для следующих четырех типов областей, изображенных на рис. 1.5. При этом области а соответствует упругое состояние основного металла и сварного шва; б — упругопластиче-ское состояние в окрестностных вершинах трещины; в — возникновение локальных и общей зон пластического течения в сварном шве; г — состояние пластического течения в основном металле трубы.

|

Номограмма для определения допустимых дефектов в мягкой прослойке ( I / В д в условиях общей текучести в зависимости от параметров Кв и ае. |

Из него следует, что для соединений с ае 0 15 допустимые размеры дефектов отсутствуют.

|

Номограмма для определения допустимых дефектов в мягкой прослойке ( 1 / В а в условиях общей текучести в зависимости от параметров Кв и к. |

Из него следует, что для соединений с аг 0, 15 допустимые размеры дефектов отсутствуют.

В общем случае задача продления срока эксплуатации элемента конструкции с дефектом сплошности сводится к определению допустимого размера дефекта методами механики разрушения ( см. разд. Это связано с тем, что методы механики разрушения позволяют вскрыть значительные резервы прочности и ресурсоспо-собности конструкции.

В действительности, выявляемость дефектов как на уровне требований норм дефектов в изготовлении, так и на уровне допустимых размеров дефектов в эксплуатации не является 100 % — ной. Реальная кривая выявляемости описывается кривой 3 ( см. рис. 38), что означает, что определение экономически оптимального интервала времени между контролями требует знания вероятностных закономерностей НКЭ, или точнее, вероятностных характеристик выявляемости дефектов и достоверности контроля.

В связи с этим проблема оценки допустимой дефектности газопроводов сводится к решению двух задач: разработке как расчетных методик по определению допустимых размеров дефектов трубопроводов с учетом их реальной нагруженности, так и экспериментальных методов и средств оценки напряженного состояния в стенке трубопровода.

|

Свойства металла корпуса реактора ВВЭР-1000. |

Для вычисления AJ, определения и их сопоставления друг с другом в точках контура трещины на малой и большой полуосях эллипса была составлена программа для ЭВМ, позволяющая определять допустимые размеры дефектов.

Классы точности.

Точность изготовления характеризуется величиной допускаемых отклонений от заданных размеров и формы. Для разных машин требуются детали с различной точностью обработки. Очевидно, что детали плуга, дорожного катка и других сельскохозяйственных и дорожных машин могут быть изготовлены менее точно, чем детали фрезерного станка, а детали фрезерного станка требуют меньшей точности, чем детали измерительного прибора. В связи с этим в машиностроении детали разных машин изготовляют по разным классам точности. В СССР (были) приняты десять классов точности.

- пять из них: 1-й, 2-й, 2а, 3-й, За — требуют наибольшей точности обработки;

- два других: 4-й и 5-й — меньшей;

- три остальных: 7-й, 8-й, 9-й — еще меньшей.

Применение классов точности в различных областях

- 1-й класс точности применяют при изготовлении особо точных изделий. Вследствие очень малых допусков работа по 1-му классу точности требует высокой квалификации рабочего и точного оборудования, приспособлений и инструмента.

- 2-й и 2а классы точности применяют наиболее часто. По ним изготовляют ответственные детали станков, автомобильных, тракторных, авиационных и электрических двигателей, текстильных и других машин.Наряду с этим в отраслях машиностроения, выпускающих указанные машины, детали менее ответственных соединений изготовляют по 3-му, 4-му, 5-му и другим более грубым классам точности.

- 3-й и За классы точности применяют главным образом в тяжелом машиностроении при производстве турбин, паровых машин, двигателей внутреннего сгорания, трансмиссионных деталей и т. д.

- По 4-му классу точности изготовляют детали сельскохозяйственных машин, паровозов, железнодорожных вагонов и т. д.

- 5-й класс точности применяют в машиностроении для неответственных деталей менее точных механизмов.

- 7-й, 8-й и 9-й классы точности применяют при изготовлении более грубых деталей и особенно при заготовительных операциях: литье, штамповке, медницко-слесарных работах и т. д.

- Свободные размеры деталей выполняют обычно по 5-му или 7-му классам точности.

Чтобы показать, с какой посадкой и по какому классу точности нужно изготовить деталь, в чертежах на номинальных сопрягаемых размерах ставится буква, обозначающая посадку, и цифра, соответствующая классу точности. Например, С4 означает: скользящая посадка 4-го класса точности; Х3 — ходовая посадка 3-го класса точности и т. п. Для посадок 2-го класса точности (особенно широко распространенных) цифра 2 не ставится. Поэтому, если в чертеже на сопрягаемом размере рядом с буквой посадки нет цифры, то это значит, что деталь надо изготовить по 2-му классу точности. Например, Л означает легкоходовая посадка 2-го класса точности.

Значение приспособлений для точности обработки

Для точности обработки деталей имеют большое значение приспособления широко применяемые в серийном и массовом производстве.

При пользовании приспособлением для обработки исключается необходимость в разметке деталей — операции дорогой, вносящей погрешности и зависящей от индивидуальных качеств разметчика.

Применение приспособлений обеспечивает точность обработки, и притом наиболее одинаковую для всех деталей, обрабатываемых с их помощью; благодаря этому в наибольшей степени обеспечивается соблюдение принципа взаимозаменяемости.

Помимо этого применение приспособлений, ускоряющих установку деталей и сокращающих время на измерение деталей, даёт возможность значительно сократить вспомогательное время, которое иногда достигает больших размеров и превышает основное время.

Для получения надлежащей точности размеров детали, обрабатываемой при помощи приспособления, необходимо, чтобы само приспособление было изготовлено весьма точно и чтобы нарастания погрешностей при обработке не происходило из-за неточности отдельных элементов приспособления.

В связи с этим необходимо при назначении допусков на размеры приспособлений давать такие пределы отклонений для размеров приспособлений, которые будут в два раза меньше соответственных пределов отклонений для обрабатываемой детали.

Необходимая точность обработки детали в таком случае будет обеспечена.

Определения типов посадок, примеры и параметры

|

Типы |

|

1.Посадка Примечания: 1. Smin 2. Smax 3.Средний Sc=(Smax+ Пример

Параметры 1.Верхнее 2. Dmax 3.Допуск

Параметры 1. 2. dmax 3.

Параметры 1. 2. Smax Smin=

3. ТП |

|

2. Примечания: 1.Наименьший Nmin 2. Nmax 3. Nc Пример

Параметры 1. 2. Dmax 3.Допуск

Параметры 1. 2. dmax 3.

Параметры 1. 2. Nmax Nmin

3. ТП |

|

3. Примечание:

Переходная Пример

Параметры 1.Верхнее 2. Dmax 3.Допуск

Параметры 1. 2. dmax= 3.

Параметры 1. 2. Smax= Nmax 3. ТП Примечание: |

Рис.

3. Посадки в системе отверстия

Рис.

4. Посадки в системе вала

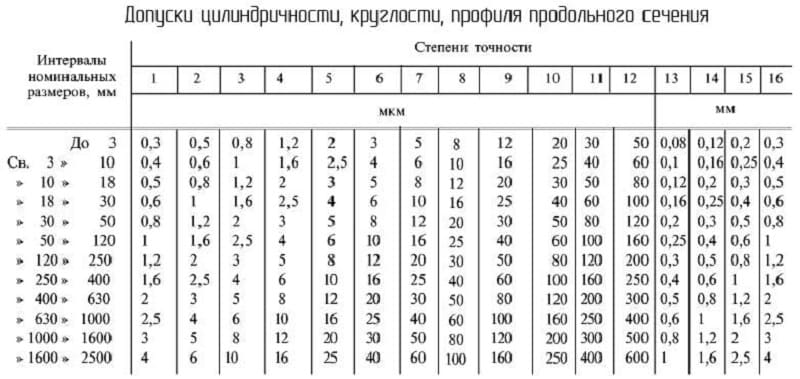

Допуски формы

Этот вид разрешённых отклонений вызван неточностями обработки, которые происходят из-за реальных возможностей обрабатывающего оборудования.

К ним относятся:

- прямолинейности;

- плоскости;

- не совпадения формы окружности (к ним относятся: круглости; допуск овальности);

- изменение формы цилиндра — допуск цилиндричности.

К первой категории относятся следующие отклонения:

- формы обработанной поверхности (нарушается плоскостная картина, изменяется величина радиуса выточенного вала, нарушается геометрия фигур имеющих плоские грани);

- нарушается параллельность и перпендикулярное расположение поверхностей между собой или соседними деталями;

- проявляется разная шероховатость по длине, поперечному сечению, окружности.

Оценка величины параметров производится сравнением номинальной поверхности (обозначенной на чертеже) и реальной (полученной на станках заданного класса точности). Полученные отклонения и позволяют рассчитать величину требуемого допуска.

Изменение величины радиуса готового изделия по отношению к заданному на чертеже, называется нарушение круглости. Для предотвращения возможных негативных последствий при эксплуатации вводят допуск круглости. При рассмотрении детали в одной из плоскостей определяют необходимый допуск профиля продольного сечения.

Характер взаимного искривления расположения плоскостей подразделяется на следующие виды:

- общей параллельности (сравнивается с линией направленной вдоль поверхности);

- перпендикулярности и пересечения осей (проверяется сохранение прямого угла на всём протяжении поверхностей);

- наклона;

- симметрии (по отношению к выбранной оси).

Допуск плоскостности определяет величину разрешённого отклонения от обозначенного уровня. Основной характеристикой служит так называемое поле допуска. Его обозначают в выбранной области, которая расположена между плоскостями, для которых необходимо соблюдать строгие параметры параллельности. Расстояние до поверхности определяется существующими стандартами. Контроль отклонения этих параметров от заданных на чертеже обозначается на профилограмме.

мкм

мкм

=

= = 37,5мкм

= 37,5мкм