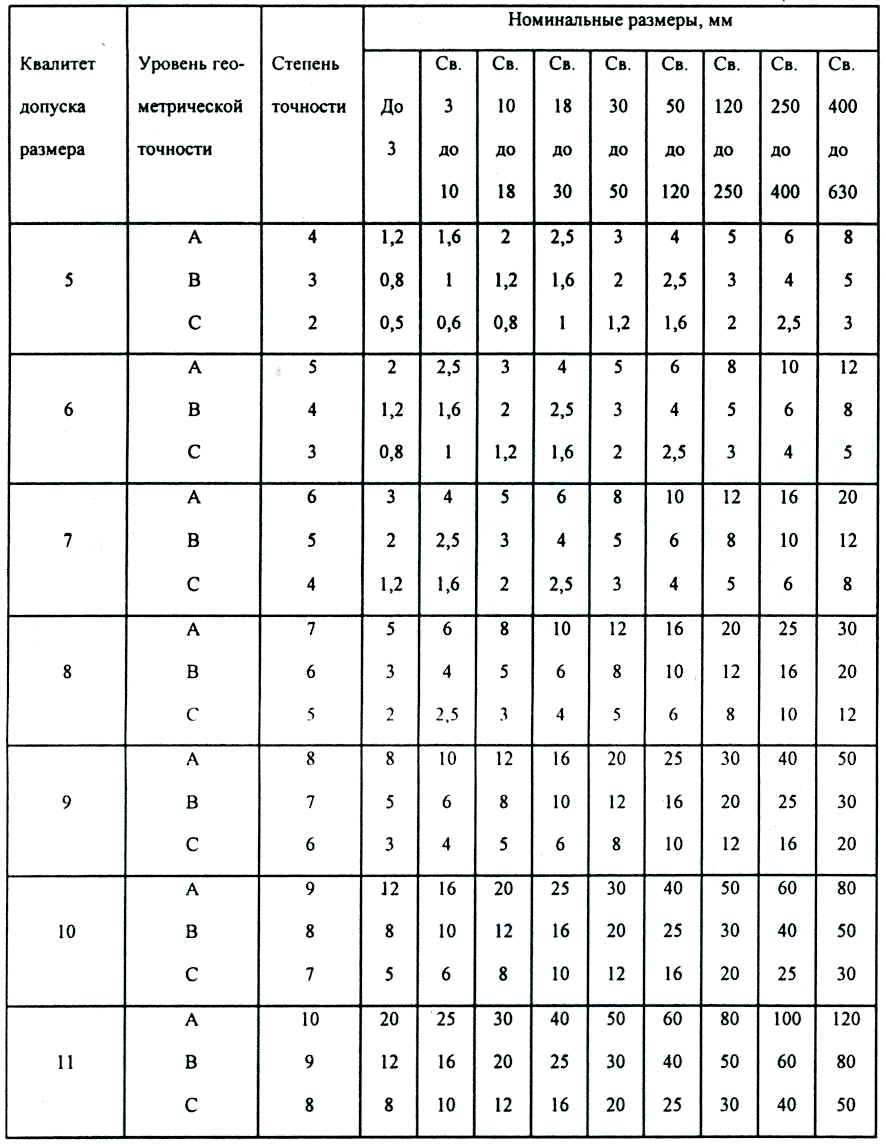

Таблица квалитетов

Содержание:

- Посадки с натягом

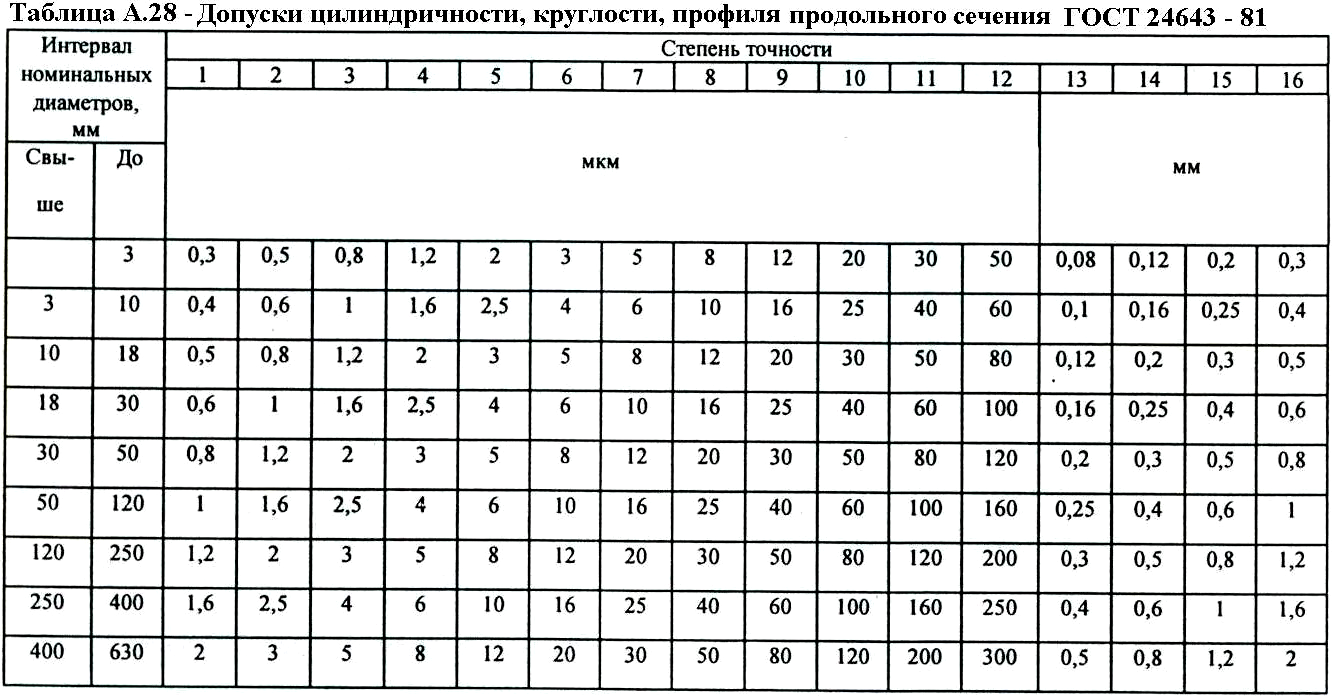

- Допуски цилиндричности, круглости, профиля продольного сечения

- Посадки с зазором

- Допуски соосности, симметричности и пересечения осей в радиусном выражении.

- Допуски и посадки подшипников качения

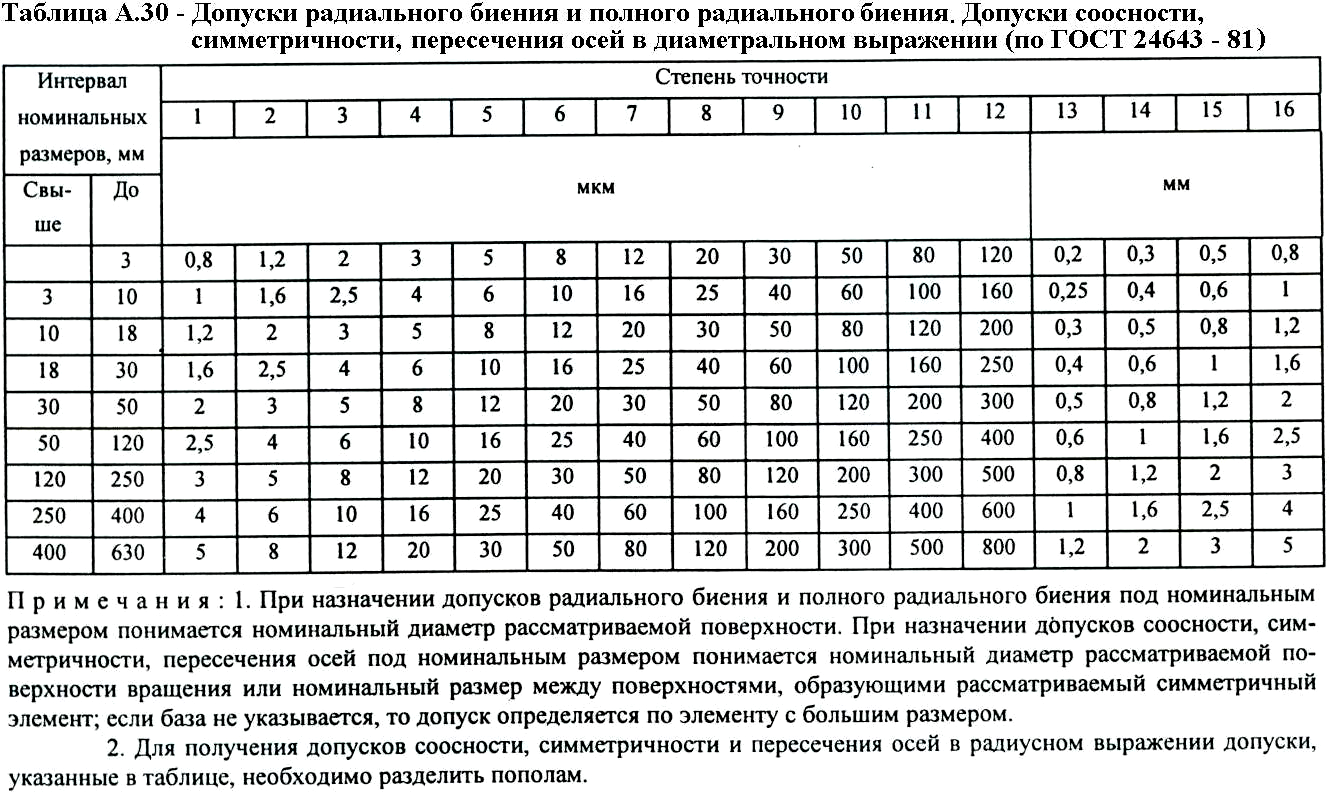

- Допуски радиального биения и полного радиального биения. Допуски соосности, симметричности, пересечения осей в диаметральном выражении.

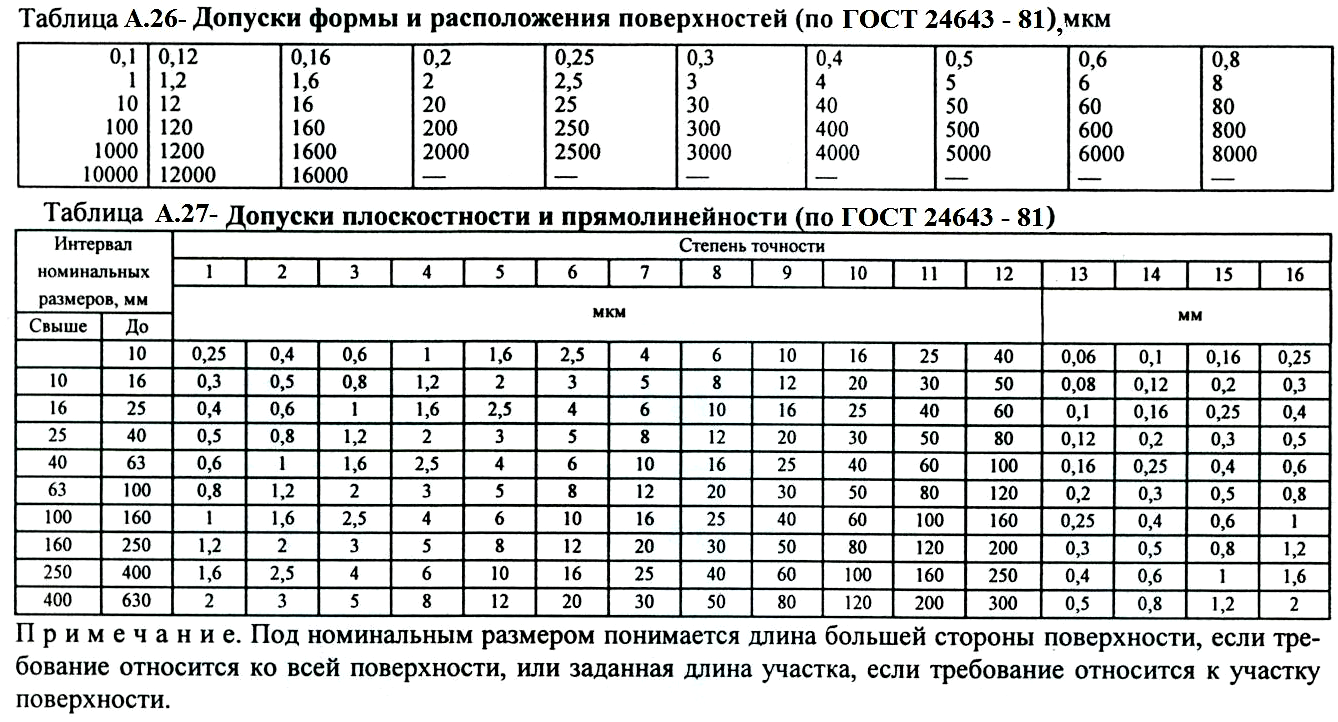

- Допуски плоскостности и прямолинейности

- Допуски параллельность, перпендикулярности, наклона, торцевого биения и полного торцевого биения

- Переходные посадки

- Квалитет (квалитет точности).

Посадки с натягом

H7/p6 – небольшие нагрузки (посадка на вал уплотнительного кольца, фиксирующего положение внутреннего кольца подшипника у крановых и тяговых двигателей).

H7/r6, H7/s6, H8/s7 – соединения без крепежных деталей при небольших нагрузках и с крепежными деталями при больших нагрузках (посадка на шпонке).

H7/u7 и H8/u8 – соединения без крепежных деталей при значительных нагрузках, в том числе знакопеременных; с крепежными деталями при очень больших нагрузках; при небольших нагрузках, но малой длине сопряжения.

H8/x8 и H8/z8 – большой натяг и допуск натяга, в тяжелонагруженных соединениях или материалах с относительно небольшим модулем упругости.

Допуски цилиндричности, круглости, профиля продольного сечения

| Интервалы номинальных размеров, мм |

степень точности | |||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | |

| мкм | мм | |||||||||||||||

| ≤ 3 | 0,3 | 0,5 | 0,8 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 0,08 | 0,12 | 0,2 | 0,3 |

|

> 3 ≤ 10 |

0,4 | 0,6 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 0,1 | 0,16 | 0,25 | 0,4 |

| > 10 ≤ 18 |

0,5 | 0,8 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 0,12 | 0,2 | 0,3 | 0,5 |

| > 18 ≤ 30 |

0,6 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 0,16 | 0,25 | 0,4 | 0,6 |

| > 30 ≤ 50 |

0,8 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 12 | 0,2 | 0,3 | 0,5 | 0,8 |

| > 50 ≤ 120 |

1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 0,25 | 0,4 | 0,6 | 1 |

| > 120 ≤ 250 |

1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 0,3 | 0,5 | 0,8 | 1,2 |

| > 250 ≤ 400 |

1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 0,4 | 0,6 | 1 | 1,6 |

| > 400 ≤ 630 |

2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 0,5 | 0,8 | 1,2 | 2 |

| > 630 ≤ 1000 |

2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 0,6 | 1 | 1,6 | 2,5 |

| > 1000 ≤ 1600 |

3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 0,8 | 1,2 | 2 | 3 |

| > 1600 ≤ 2500 |

4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 600 | 1 | 1,6 | 2,5 | 4 |

Примечание. Под номинальным размером понимается номинальный

диаметр поверхности

Посадки с зазором

H6/h5 – особо точное центрирование (пиноли в корпусе бабки станка).

H7/h6 – сменные зубчатые колеса; соединения с короткими рабочими ходами; соединение деталей, которые должны легко передвигаться при затяжке; точное направление при возвратно-поступательных перемещениях; центрирование корпусов под подшипники качения.

H8/h7 – центрирующие поверхности при пониженных требованиях к соосности.

H8/h8, H9/h8, H9/h9 – неподвижно закрепляемые детали при невысоких требованиях к точности, небольших нагрузках и необходимости обеспечить легкую сборку (зубчатые колеса, муфты, шкивы и др. детали с валом на шпонке).

H11/h11 – грубое центрирование неподвижных соединений (центрирование фланцевых крышек), для неответственных шарниров.

H7/g6 – минимальная величина гарантированного зазора (неподвижные соединения для обеспечения герметичности, точное направление или при коротких ходах).

H7/f7 – подшипники скольжения при умеренных и постоянных скоростях и нагрузках.

H6/f6 – точные подшипники.

H8/f8, H8/f9, H9/f9 – подшипники скольжения при нескольких или разнесенных опорах (крупные подшипники, посадки сцепных муфт, поршней, центрирование крышек поршней).

H7/e7, H7/e8, H8/e8, H8/e9 – подшипники при высокой частоте вращения (электродвигатели, механизм передач ДВС), при разнесенных опорах или большой длине сопряжения.

H8/d9, H8/d9 – поршни паровых машин и компрессоров.

H7/d8, H8/d8 – крупные подшипники при высокой частоте вращения.

H11/d11 – подвижные соединения работающие в условиях пыли и грязи, в шарнирных соединениях тяг, рычагов.

Допуски соосности, симметричности и пересечения осей в радиусном выражении.

| Интервалы номинальных размеров, мм |

степень точности | |||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | |

| мкм | мм | |||||||||||||||

| ≤ 3 | 0,4 | 0,6 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 0,1 | 0,16 | 0,25 | 0,4 |

|

> 3 ≤ 10 |

0,5 | 0,8 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 0,12 | 0,2 | 0,3 | 0,5 |

| > 10 ≤ 18 |

0,6 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 0,16 | 0,25 | 0,4 | 0,6 |

| > 18 ≤ 30 |

0,8 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 12 | 0,2 | 0,3 | 0,5 | 0,8 |

| > 30 ≤ 50 |

1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 0,25 | 0,4 | 0,6 | 1 |

| > 50 ≤ 120 |

1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 0,3 | 0,5 | 0,8 | 1,2 |

| > 120 ≤ 250 |

1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 0,4 | 0,6 | 1 | 1,6 |

| > 250 ≤ 400 |

2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 0,5 | 0,8 | 1,2 | 2 |

| > 400 ≤ 630 |

2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 0,6 | 1 | 1,6 | 2,5 |

| > 630 ≤ 1000 |

3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 0,8 | 1,2 | 2 | 3 |

| > 1000 ≤ 1600 |

4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 600 | 1 | 1,6 | 2,5 | 4 |

| > 1600 ≤ 2500 |

5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 800 | 1,2 | 2 | 3 | 5 |

Примечание.

Под номинальным размером понимается номинальный диаметр

рассматриваемой поверхности вращения или номинальный размер между поверхностями,

образующими рассматриваемый симметричный элемент. Если база не указывается, то

допуск определяется по элементу с большим размером.

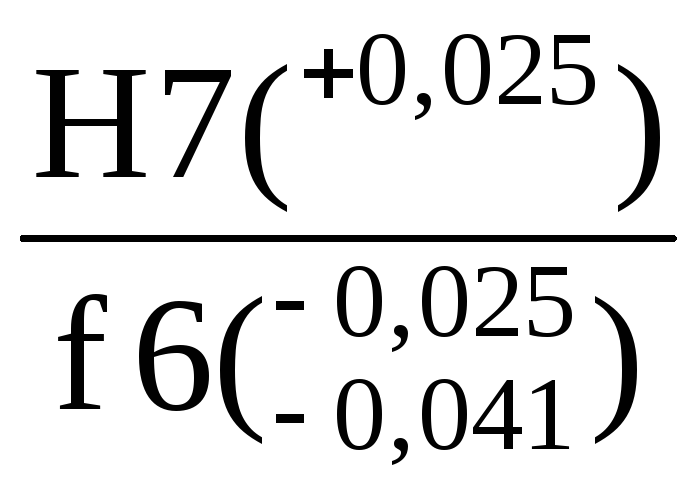

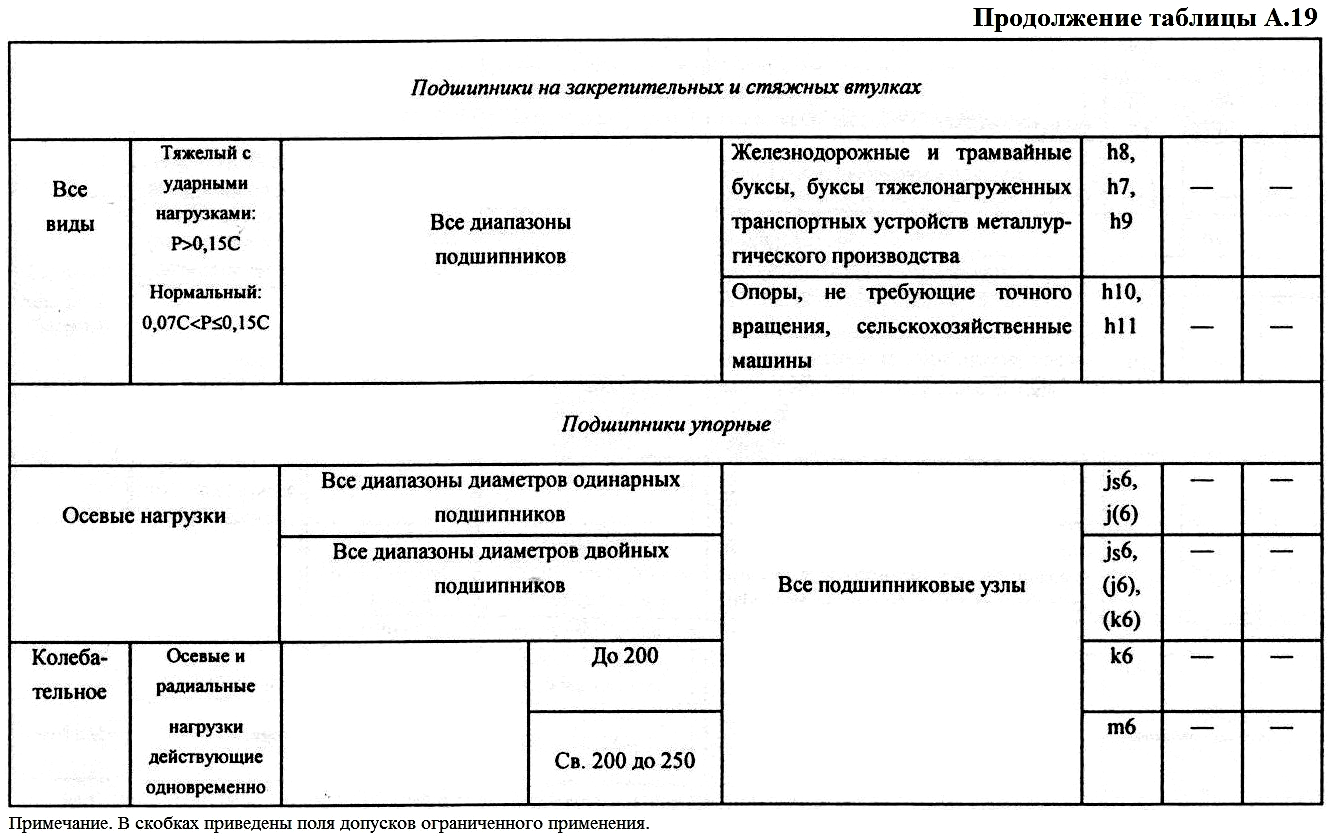

Допуски и посадки подшипников качения

Таблица

А.19– Рекомендуемые поля допусков для

установки подшипников качения на вал

Продолжение

таблицы А.19

Продолжение таблицы

А.19

Продолжение

таблицы А.19

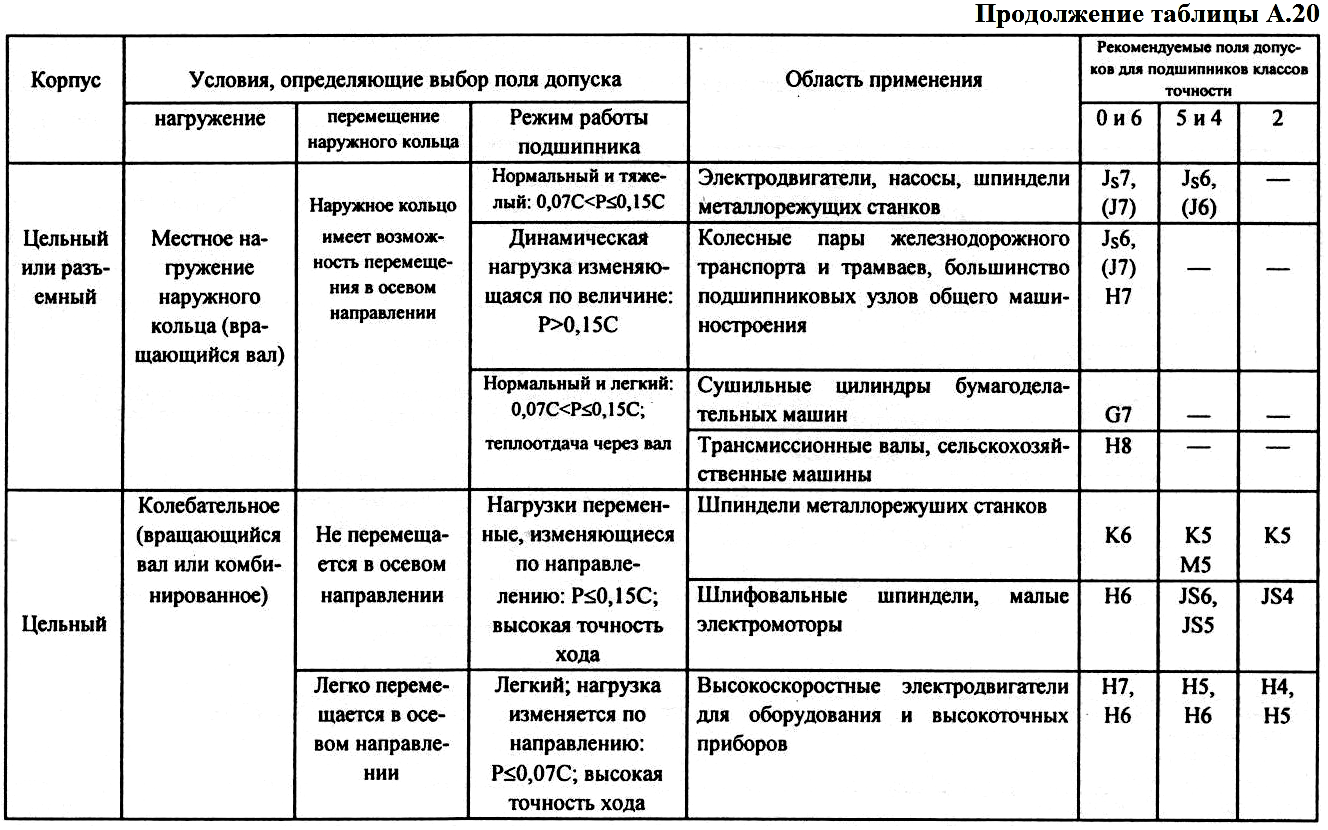

Таблица

А.20 — Рекомендуемые поля допусков для

установки подшипников качения в отверстие

корпуса

Продолжение

таблицы А.20

Продолжение

таблицы А.20

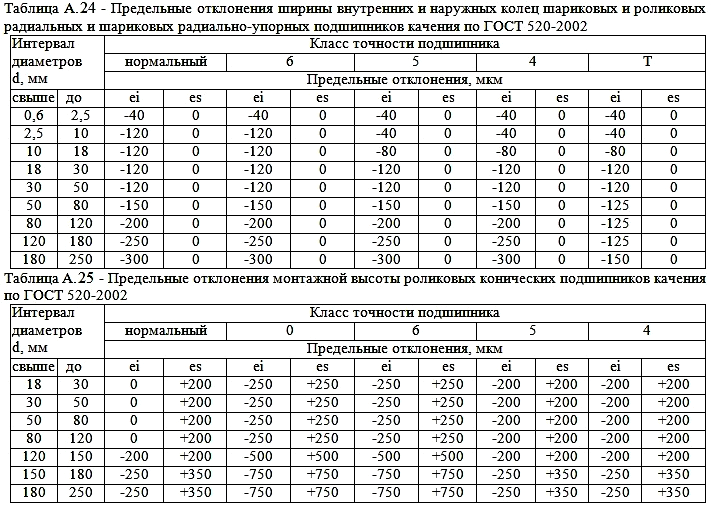

Таблица

А.21 – Предельные отклонения диаметра

отверстия внутренних колец радиальных

и радиально-упорных

подшипников

по ГОСТ 520 – 2002

Таблица

А.23 – Предельные отклонения посадочных

мест роликовых подшипников по ГОСТ 520

-2002

Таблица

А.28 – Допуски цилиндричности, круглости,

профиля продольного сечения по ГОСТ

24643 — 81

Таблица

А.29- Допуски параллельности,

перпендикулярности, наклона, торцевого

биения и полного торцевого биения (по

ГОСТ 24643 – 81)

Таблица

А.30 – Допуски радиального биения и

полного радиального биения. Допуски

соосности, симметричности, пересечения

осей в диаметральном выражении (по

ГОСТ24643 – 81)

Таблица

А.31 – Допуски формы цилиндричности

поверхностей по уровням относительной

геометрической точности в зависимости

от квалитета

Таблица

А.32 – Шероховатость поверхности,

параметры и числовые значения (по ГОСТ

24643 – 81)

Таблица

А.33 – Значения Rz

и Rmax,

мкм (по ГОСТ 24643 – 81)

Таблица

А.34 – Значения Sm

и S,

мм (по ГОСТ 24643 – 81)

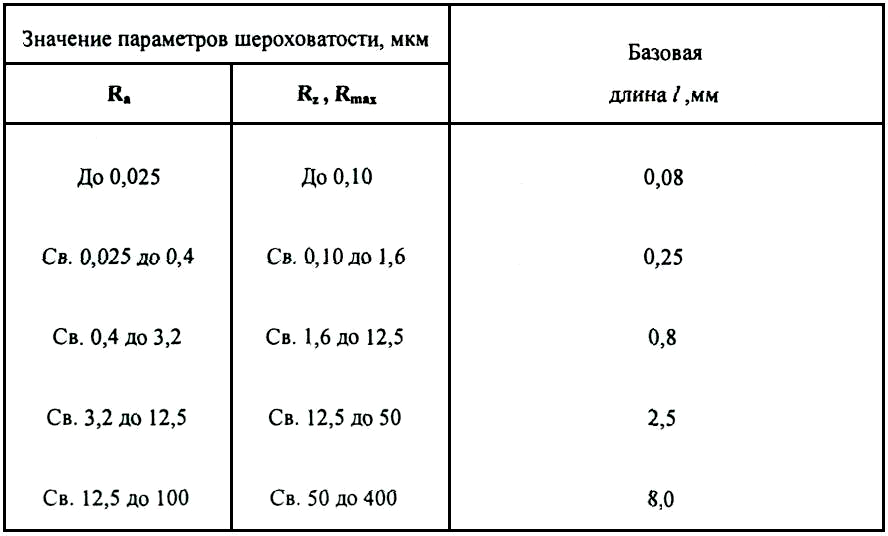

Таблица

А.35 – Рекомендуемые значения базовых

длин в зависимости от числовых значений

параметров Rа

Rz

и Rmax(по

ГОСТ 24643 — 81)

Таблица

А.36 – Числовые значения параметра

шероховатости Rа

для посадочной поверхности отверстия

и валов

Таблица

А.37 – Числовые значения параметра

шероховатости Rадля

непосадочных поверхностей деталей

Продолжение

таблицы А.37

Таблица

А.38 – Минимальные требования к

шероховатости в зависимости от допусков

размера и формы

Таблица

А.39 – Допуски формы и расположения

посадочных поверхностей валов и

отверстий корпусов, сопрягаемых с

подшипником качения, мкм

Таблица

А.40 – Допуски соосности посадочных

поверхностей и допустимые углы взаимного

перекоса колец подшипников (по ГОСТ

3325 – 85)

Таблица

А.41 – Параметры шероховатостей посадочных

поверхностей валов и отверстий корпусов

под подшипники качения

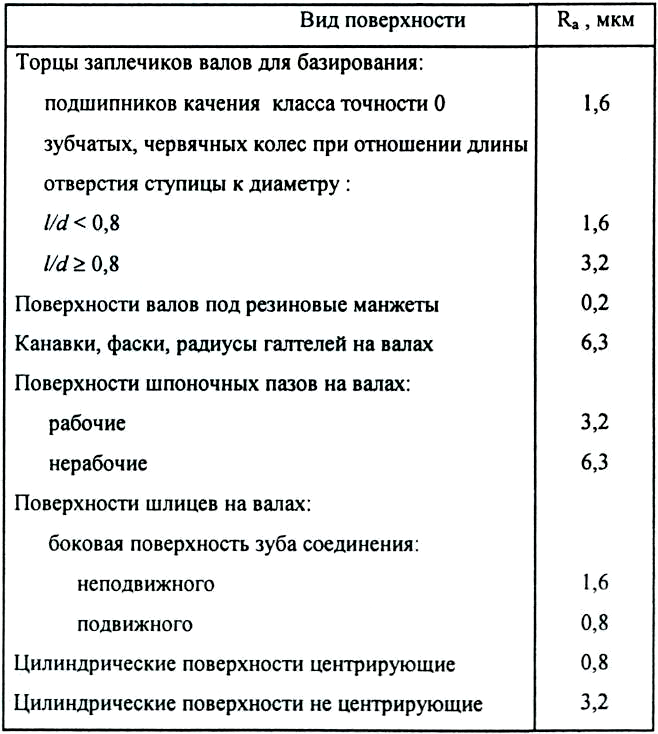

Таблица

А.42 – Шероховатость поверхности валов

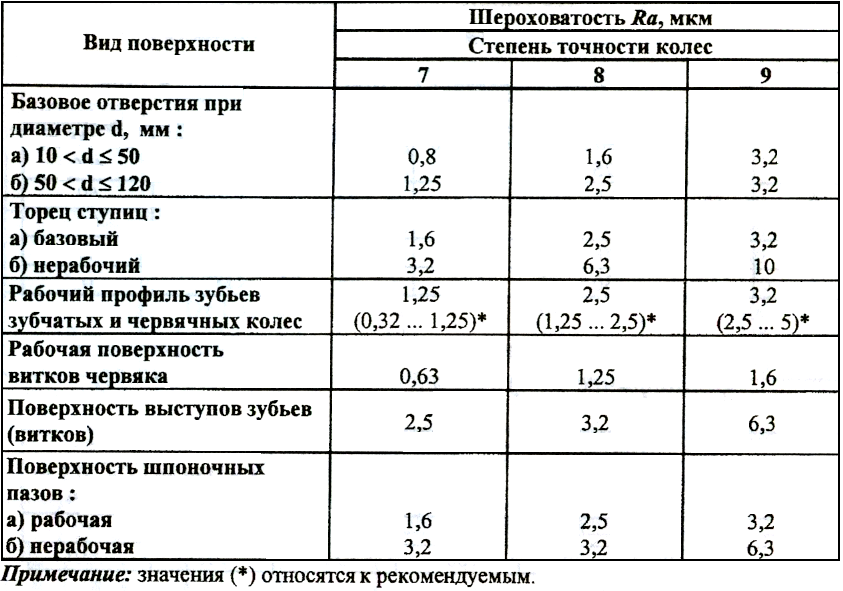

Таблица

А.43 – Шероховатость поверхностей

зубчатых и червячных колес

Таблица

А.44 — Позиционные допуски отверстий для

крепежных деталей (по ГОСТ 14140 — 81)

Таблица

А.45 — Нормирование отклонений размеров,

координирующих оси отверстий по ГОСТ

14140 – 81

Продолжение

таблицы А.45

Таблица

А.46 – Пересчет позиционных допусков

на предельные отклонения размеров,

координирующие оси. Система прямоугольных

координат (по ГОСТ 14140 – 81 и ГОСТ 16085-80)

Таблица

А.47 – Пересчет позиционных допусков

на предельные отклонения размеров,

координирующих оси. Система полярных

координат, типы расположения 7 — 9 по

таблице А.45 ( по ГОСТ 14140 – 81 и ГОСТ

16085-80)

Допуски радиального биения и полного радиального биения. Допуски соосности, симметричности, пересечения осей в диаметральном выражении.

| Интервалы номинальных размеров, мм |

степень точности | |||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | |

| мкм | мм | |||||||||||||||

| ≤ 3 | 0,8 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 12 | 0,2 | 0,3 | 0,5 | 0,8 |

|

> 3 ≤ 10 |

1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 0,25 | 0,4 | 0,6 | 1 |

| > 10 ≤ 18 |

1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 0,3 | 0,5 | 0,8 | 1,2 |

| > 18 ≤ 30 |

1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 0,4 | 0,6 | 1 | 1,6 |

| > 30 ≤ 50 |

2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 0,5 | 0,8 | 1,2 | 2 |

| > 50 ≤ 120 |

2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 0,6 | 1 | 1,6 | 2,5 |

| > 120 ≤ 250 |

3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 0,8 | 1,2 | 2 | 3 |

| > 250 ≤ 400 |

4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 600 | 1 | 1,6 | 2,5 | 4 |

| > 400 ≤ 630 |

5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 800 | 1,2 | 2 | 3 | 5 |

| > 630 ≤ 1000 |

6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 600 | 1000 | 1,6 | 2,5 | 4 | 6 |

| > 1000 ≤ 1600 |

8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 800 | 1200 | 2 | 3 | 5 | 8 |

| > 1600 ≤ 2500 |

10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 600 | 1000 | 1600 | 2.5 | 4 | 6 | 10 |

Примечание.

При назначении допусков радиального 6иения и полного радиального

биения под номинальным размером понимается номинальный диаметр рассматриваемой

поверхности.

При назначении допуска соосности, симметричности, пересечения

осей под номинальным размером понимается номинальный диаметр рассматриваемой

поверхности вращения или номинальный размер между поверхностями, образующими

рассматриваемый симметричный элемент. Если база не указывается, то допуск

определяется по элементу с большим размером.

Допуски плоскостности и прямолинейности

| Интервалы номинальных размеров, мм |

степень точности | |||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | |

| мкм | мм | |||||||||||||||

| ≤ 10 | 0,25 | 0,4 | 0,6 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 0,06 | 0,1 | 0,16 | 0,25 |

| >10≤ 16 | 0,3 | 0,5 | 0,8 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 0,08 | 0,12 | 0,2 | 0,3 |

| > 16 ≤ 25 | 0,4 | 0,6 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 0,1 | 0,16 | 0,25 | 0,4 |

| > 25 ≤ 40 | 0,5 | 0,8 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 0,12 | 0,2 | 0,3 | 0,5 |

| > 40≤ 63 | 0,6 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 0,16 | 0,25 | 0,4 | 0,6 |

| > 63 ≤ 100 | 0,8 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 0,2 | 0,3 | 0,5 | 0,8 |

| > 100 ≤ 160 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 0,25 | 0,4 | 0,6 | 1 |

| > 160 ≤ 250 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 0,3 | 0,5 | 0,8 | 1,2 |

| > 250 ≤ 400 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 0,4 | 0,6 | 1 | 1,6 |

| > 400 ≤ 630 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 0,5 | 0,8 | 1,2 | 2 |

| > 630 ≤ 1000 |

2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 0,6 | 1 | 1,6 | 2,5 |

| > 1000 ≤ 1600 |

3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 0,8 | 1,2 | 2 | 3 |

| > 1600 ≤ 2500 |

4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 600 | 1 | 1,6 | 2,5 | 4 |

| > 2500 ≤ 4000 |

5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 800 | 1,2 | 2 | 3 | 5 |

| > 4000 ≤ 6300 |

6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 600 | 1000 | 1,6 | 2,5 | 4 | 6 |

| > 6300 ≤ 10000 |

8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 800 | 1200 | 2 | 3 | 5 | 8 |

Примечание. Под номинальным размером понимается номинальная длина

нормируемого участка Если нормируемый участок не задан, то под номинальным

размером понимается номинальная длина большей стороны поверхности или

номинальный больший диаметр торцевой поверхности.

Допуски параллельность, перпендикулярности, наклона, торцевого биения и полного торцевого биения

| Интервалы номинальных размеров, мм |

степень точности | |||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | |

| мкм | мм | |||||||||||||||

| ≤ 10 | 0,4 | 0,6 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 0,1 | 0,16 | 0,25 | 0,4 |

|

>10 ≤ 16 |

0,5 | 0,8 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 0,12 | 0,2 | 0,3 | 0,5 |

| > 16 ≤ 25 | 0,6 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 0,16 | 0,25 | 0,4 | 0,6 |

| > 25 ≤ 40 | 0,8 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 0,2 | 0,3 | 0,5 | 0,8 |

| > 40≤ 63 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 0,25 | 0,4 | 0,6 | 1 |

| > 63 ≤ 100 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 0,3 | 0,5 | 0,8 | 1,2 |

| > 100 ≤ 160 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 0,4 | 0,6 | 1 | 1,6 |

| > 160 ≤ 250 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 0,5 | 0,8 | 1,2 | 2 |

| > 250 ≤ 400 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 0,6 | 1 | 1,6 | 2,5 |

| > 400 ≤ 630 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 0,8 | 1,2 | 2 | 3 |

| > 630 ≤ 1000 |

4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 600 | 1 | 1,6 | 2,5 | 4 |

| > 1000 ≤ 1600 |

5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 800 | 1,2 | 2 | 3 | 5 |

| > 1600 ≤ 2500 |

6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 600 | 1000 | 1,6 | 2,5 | 4 | 6 |

| > 2500 ≤ 4000 |

8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 800 | 1200 | 2 | 3 | 5 | 8 |

| > 4000 ≤ 6300 |

10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 600 | 1000 | 1600 | 2.5 | 4 | 6 | 10 |

| > 6300 ≤ 10000 |

12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 800 | 1200 | 2000 | 3 | 5 | 8 | 12 |

Примечание.

При назначении допусков параллельности, перпендикулярности,

наклона под номинальным размером понимается номинальная длина нормируемого

участка или номинальная длина всей рассматриваемой поверхности (для допуска

параллельности — номинальная длина большей стороны), если нормируемый участок не

задан.

При назначении допусков торцевого биения под номинальным размером

понимается заданный номинальный диаметр или номинальный больший диаметр торцевой

поверхности.

При назначении допусков полного торцевого биения под номинальным

размером понимается номинальный больший диаметр рассматриваемой торцевой

поверхности.

Переходные посадки

H7/n7 (глухая) – наиболее прочное соединение (зубчатые колеса, муфты, кривошипы и другие детали при больших нагрузках, ударах или вибрациях в соединениях, разбираемых обычно только при капитальном ремонте); посадка установочных колец на валах малых и средних электромашин; посадка кондукторных втулок, установочных пальцев, штифтов. Сборка производится под прессом.

H7/m6 (тугая) – слабее посадки типа глухой, ее применяют при необходимости изредка разбирать соединение.

H7/k6 (напряженная) – дает незначительный зазор 1-5мкм и обеспечивает хорошее центрирование, не требуя значительных усилий для сборки и разборки.

H7/j6 (плотная) – имеет бОльшие средние зазоры, чем предыдущая и применяется взамен ее при необходимости облегчить сборку.

Квалитет (квалитет точности).

Другое дело, если по задумке конструктора требуется в это отверстие в последствии вставлять какой-то например вал, здесь уже нужна точность, чтобы вал хотя бы просто пролез в него, и не болтался как карандаш в стакане (зависит от конструкторской задумки), а лишь немного люфтил – посадка с зазором. Или же наоборот зашел туго и образовал так называемую посадку с натягом. Для изготовления такого отверстия потребуется во-первых потратить силы, применить нужный инструмент, сразу заложить нормальный станок. А во вторых описать каким-то образом, что именно мы хотим получить. Поэтому к диаметру ставят ещё и допуск. Такое отверстие считается классным, потому что имеет квалитет точности допусков и квалитет посадок. Иными словами к ней применяется система допусков и посадок. Выглядит это так: 10H7. Отверстие диаметром 10мм с квалитетом Н7.

Чтобы всё лучше понять, посмотрим на простенькую табличку. Допуски (они же квалитеты) для отверстий обозначаются всегда только большими буквами плюс цифра, и никак иначе. А допуски валов – только маленькими буквами плюс цифра. Кстати, это справедливо не только именно для валов и отверстий, вместо них так же могут быть, например: шпонки и пазы и всё такое прочее. В нашем случае есть отверстие: 10H7. Это будет означать, что это классное отверстие, имеющее определенные допуска. Далее надо открываем справочник “система допусков и посадок”, и смотрим какие именно цифры прячутся за этим магическим Н7 (именно для размера 10мм как в нашем случае!).

В табличке будет нечто следующее: для диапазона размеров отверстий 6…10мм допуск H7 означает (0… +15 микрон). То есть 10Н7 отверстие может быть изготовлено с размерами от 10,000 мм до 10,015 мм. Вот так просто. Для других различных диаметров исходного отверстия квалитет Н7 будет иметь свои цифры. В общем, чем больше отверстие – тем больше на него будет допуск по таблице. Поэтому зачастую около станков висят именно такие таблички допусков. Примеры:

10Н6 – допуск (0…+9мкм)

10Н7 – допуск (0…+15мкм)

10Н8 – допуск (0…+22мкм)

вот 10А11 – допуск (+280…+370мкм). То есть такое отверстие, прикиньте, можно изготовить только в пределах от 10,28мм до 10,37мм! Изготовить его ровно 10,000мм – нельзя, если оно имеет такой квалитет! На практике конечно 10А11 практически нереально встретить, это чисто для примера. Но всё работает именно так.

Буква квалитета – вообще говорит нам о том, насколько сильное НАЧАЛЬНОЕ отклонение у диапазона допусков от номинального значения. Напомню, что в случае с Н7, это начальное отклонение как раз равно нулю. У букв А и Z – оно максимальное.

Цифра квалитета – говорит нам насколько большой именно диапазон допуска.

Квалитет

Квалитет – это как бы совокупность буквы и цифры. То есть совокупность начальной точки отсчета диапазона допуска (буква) и непосредственно размер самого диапазона допуска (цифра). То есть квалитет H5 будет означать довольно высокую точность исполнения отверстий, и наоборот А11 – это большое отклонение в плюс. И чем больше само отверстие – тем больше допуск на него будет.

В соответствии с рисунком, буквы от А до H – диапазоны допусков постепенно стремятся к номинальным. От К до Z – допуска отверстий становятся минусовыми (то есть отверстия будут меньше своего номинала!) Такая же история и с валами, буквами от а до h – обозначаются валы, имеющие отрицательные допуска, от k до z – валы начинают стремиться в плюсовые значения допуска, соответственно их диаметры с ростом букв увеличиваются.

Для чего нужны квалитеты?

Все эти буквы, квалитеты нужны для того чтобы обеспечить нужную посадку в каком-то конкретном случае. Допустим иногда надо, чтобы в отверстие диаметром 10 мм вал сел свободно, с зазором, тогда вал делают не ровно 10мм, а с отрицательными допусками. А иногда необходимо чтобы вал наоборот сел с натягом, тогда вал будет исполнен по нужному квалитету с диаметром большим чем 10мм.

Бывают еще какие-то нестандартные случаи, когда этих буквенных квалитетов не хватает. Например, делается вал диаметром 1000 мм (1 метр), и на него нужна какая-то супер точность, тогда допуска могут проставить просто вручную, типа от -0,001мм до +0,001мм. Потому что для такого большого диаметра в таблице квалитетов, скорее всего, будут соответственно большие допуска, неприемлемые для данного частного случая.