Посадка подшипников

Содержание:

- Посадки с натягом

- 2.3 Расчет переходной посадки

- Формы представления комплексных чисел

- 3 Расчёт посадки резьбового соединения

- Достигнут максимально допустимый размер хранилища сообщений в Outlook

- Размер хранилища писем по умолчанию

- Примеры расчета посадок подшипников качения

- Выбор посадки подшипников качения

- Размеры растения

- Посадки с зазором

- Выбор посадок подшипников качения

- Основные действия с комплексными числами

- Основные термины

- Упаковка корневой системы: что такое BR или WRB?

Посадки с натягом

H7/p6 – небольшие нагрузки (посадка на вал уплотнительного кольца, фиксирующего положение внутреннего кольца подшипника у крановых и тяговых двигателей).

H7/r6, H7/s6, H8/s7 – соединения без крепежных деталей при небольших нагрузках и с крепежными деталями при больших нагрузках (посадка на шпонке).

H7/u7 и H8/u8 – соединения без крепежных деталей при значительных нагрузках, в том числе знакопеременных; с крепежными деталями при очень больших нагрузках; при небольших нагрузках, но малой длине сопряжения.

H8/x8 и H8/z8 – большой натяг и допуск натяга, в тяжелонагруженных соединениях или материалах с относительно небольшим модулем упругости.

2.3 Расчет переходной посадки

Переходная

посадка —

посадка, при которой возможно получение

как зазора, так и натяга в соединении в

зависимости от действительных размеров

отверстия и вала. При графическом

изображении поля допусков отверстия и

вала перекрываются полностью или

частично.

n5

n6

H8

n7

m7

n5

H6

m5

H7

m6

k7

k5

k6

js5

js6

js7

— предпочтительные

посадки

Рисунок

12 — Схема расположения полей допусков

переходных посадок в системе отверстия

для размеров до 500 мм

Особенности

переходных посадок заключаются в том,

что в сопряжении

могут получаться как зазоры, так и

натяги. На рисунке 1.3 приведена в

сокращении схема расположения полей

допусков переходных посадок в системе

отверстия для размеров до 500 мм. Особенности

применения переходных посадок:

— рекомендуются

для точных квалитетов, а именно, с 4-го

по 8-й;

— используются

как центрирующие посадки;

— предназначены

для неподвижных, но разъемных соединений,

так как обеспечивают легкую сборку и

разборку соединения;

— требуют, как

правило, дополнительного крепления

соединяемых деталей шпонками, штифтами,

болтами и т. п.

Расчеты переходных

посадок выполняются редко и в основном

как проверочные.

Расчеты могут

включать:

-

расчет вероятности

получения зазоров и натягов в соединении; -

расчет наибольшего

зазора по известному предельно

допустимому эксцентриситету соединяемых

деталей; -

расчет прочности

сопрягаемых деталей (только для

тонкостенных втулок) и наибольшего

усилия сборки при наибольшем натяге

посадки.

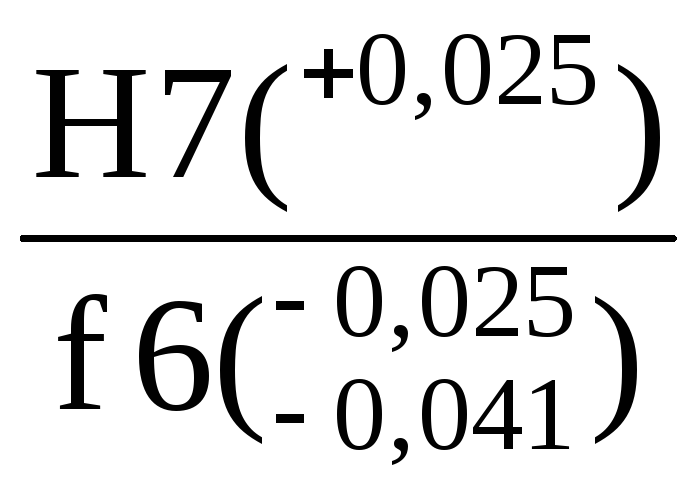

Дана

переходная посадка в системе отверстия:

30

Определить

предельные отклонения, предельные

размеры, допуски для отверстия и вала,

предельные зазор и натяг, допуск посадки.

.1

По стандарту для отверстия

30 отклонения по Н7:

ES

= +0,021 мм, ЕI

= 0 мм;

для

вала

30 отклонения по k6: es

= +0,015 мм, ei

= +0,002 мм;

2 Предельные

размеры:

для отверстия:

Dmax= D

+ ES

= 30 + 0,021= 30, 021 мм;

Dmin

= D

+ EI

= 30 + 0 = 30, 000 мм;

наибольший –

ø30,021 мм, наименьший – ø30,000 мм;

для вала:

dmax

= d

+ es

= 30 + 0,015 = 30, 015 мм;

dmin

= d

+ ei

= 30 + 0,002 = 30,002 мм;

наибольший –

ø30,015 мм, наименьший – ø30,002 мм;

3 Допуск отверстия:

TD

= ES

– EI

= 0,021 – 0 = 0,025 мм;

допуск вала:

Td

= es

– ei

= 0,015 – 0,002 = 0,013 мм;

4 Основное отклонение

отверстия равно нулю, основное отклонение

вала равно +0.002 мм;

5

Графическое расположение полей допусков

для сопряжения ø30

Рисунок

13 — Схема расположения полей допусков

для сопряжения ø30

6

Предельные зазоры и натяги для данного

сопряжения:

наибольший зазор

Smax

= Dmax

– dmin

= 30, 021 – 30, 002 = 0, 019 мм;

наибольший натяг

Nmax

= dmax

— Dmin

= 30, 015 – 30, 000 = 0, 015мм;

7 Допуск посадки

TS(TN)

= Smax

+ Nmax

= 0,019 + 0,015 = 0, 034 мм.

Формы представления комплексных чисел

Комплексные числа принято представлять в одной из трёх следующих форм: алгебраической, тригонометрической и показательной.

- Алгебраическая форма — наиболее часто используемая форма комплексного числа, запись числа в виде суммы действительной и мнимой частей: , где x — действительная часть, а y — мнимая часть

- Тригонометричкая форма — запись вида , где r — модуль комплексного числа (r = |z|), а φ — аргумент этого числа (φ = arg(z))

- Показательная форма — запись вида , где r — модуль комплексного числа (r = |z|), e — число Эйлера, а φ — аргумент комплексного числа (φ = arg(z))

Пример:

Переведите число 1+i в тригонометрическую и показательную формы:

Решение:

- Найдём радиус (модуль) комплексного числа r: r = √(12 + 12) = √2

- Найдём аргумент числа: φ = arctan(

1

1

) =

π

4

= 45° - Запишем результат в тригонометрической форме:

- Запишем результат в показательной форме:

3 Расчёт посадки резьбового соединения

Метрическая

цилиндрическая резьба применяется

главным образом в качестве крепежной

и разделяется на резьбу с крупным шагом

диаметром 1…64 мм и резьбу с мелким шагом

диаметром 1…600 мм.

При равных наружных

диаметрах метрические резьбы с мелким

шагом отличаются от резьб с крупным

шагом меньшей высотой профиля и меньшим

углом подъема резьбы. Поэтому резьбы с

мелким шагом рекомендуется применять

при малой длине свинчивания, на

тонкостенных деталях, а также при

переменной нагрузке, толчках и вибрациях.

Резьбы с крупным шагом рекомендуется

применять для соединения деталей, не

подвергающихся таким нагрузкам, так

как они менее надежны при переменной

нагрузке и вибрациях и более склонны к

самоотвинчиванию.

К

основным параметрам цилиндрических

резьб относятся:

— d2(D2)

— средний диаметр резьбы соответственно

болта и гайки;

— d(D)

— наружный

диаметр резьбы соответственно болта и

гайки;

— d1(D1)

— внутренний диаметр резьбы соответственно

болта и гайки;

— Р — шаг резьбы;

——угол

профиля резьбы, для метрических резьб

= 60.

Значения

основных параметров метрических резьб

находят по ГОСТ 9150-2002 и ГОСТ 8724-2002 Резьбы

при свинчивании контактируют только

боковыми сторонами профиля, поэтому

только средний диаметр, шаг и угол

профиля резьбы определяют характер

сопряжения в резьбе. Для компенсации

накопленной погрешности шага и погрешности

угла профиля производят смещение

действительного среднего диаметра

резьбы. Вследствие взаимосвязи между

отклонениями шага, угла профиля и

собственно среднего диаметра, допускаемые

отклонения этих параметров раздельно

не нормируют. Устанавливают только

суммарный допуск на средний диаметр

болта Td2

и гайки TD2,

который включает допускаемые отклонения

собственно среднего диаметра и

диаметральные компенсации погрешности

шага и угла профиля. Кроме этого, задается

допуск на наружный диаметр болта dи

внутренний диаметр у гайки D1,то

есть на диаметры, которые формируются

перед нарезанием резьбы и при измерении

готовых изделий наиболее доступны.

Длина

свинчиванияв

силу конструктивных особенностей

резьбовых соединений оказывает влияние

на качество и характер сопряжения.

Установлено три группы длин свинчивания:

S

— короткие, N—

нормальные, L—

длинные.

К

группе Nотносятся

резьбы с длиной свинчивания не менее

2.24 Р

d

0.2и

не более 6.7 Р d

0.2.

Длины свинчивания менее 2.24 Р d

02

относятся к группе S,

а длины свинчивания более 6.7 Р d

0.2

— к группе L.

Точные значения

длин свинчивания установлены ГОСТ

16093—2004.

Класс

точности—

понятие условное (на чертежах указывают

поля допусков), и его используют для

сравнительной оценки точности резьбы.

Точный

класс рекомендуется для ответственных

резьбовых соединений;

средний

класс — для резьб общего назначения;

грубый

класс — для резьб, нарезаемых на

горячекатаных заготовках, в длинных

глухих отверстиях и т. п.

Пример

условного обозначения резьбового

сопряжения с правой резьбой и мелким

шагом P

= 1.5 мм: М201.5—6H/6g.

1. Определяем

диаметры данной резьбы:

D

= d

= 20 мм

Средний и внутренний

диаметр определяем в зависимости от

шага резьбы:

P

= 1.5 мм;

D2

= d2

= d

– 1 + 0.026 = 20 – 1 + 0.026 = 19.026 мм

D1

= d1

= d

– 2 + 0.376 = 20 – 2 + 0.376 = 18.376 мм

Следовательно,

предельные отклонения для всех диаметров:

Для болта:

Для гайки:

d2

es2= -32 мкм =

-0,032мм D2

ES2

= +190 мкм =

+0.190мм

ei2= -172 мкм =

-0,172мм EI2

= 0 мкм = 0мм

d

es= -32 мкм =

-0,032мм D1

ES1

= +300 мкм =

+0.300мм

ei= -268 мкм =

-0,268мм EI1

= 0 мкм = 0мм

d1

es1

= -32 мкм =

-0,032мм D

ES

– не нормируется

ei1

= не

нормируется EI=0

мкм=0мм

2. Определяем

предельные размеры:

Для болта:

d2max

=

d2

+

es2

=

19,026 + (-0,032) = 18,994мм

d2min

=

d2

+

ei2

=

19,026 + (-0,172) = 18,854мм

d1max= d1+

es1=18,376

+ (-0,032) = 18,344мм

d1min— не

нормируется

dmax

=

d + es=20 + (-0,032) = 19,968мм

dmin

=

d + ei=20 + (-0,268) = 19,732мм

Для гайки:

D2max= D2

+ ES2=19,026

+ 0,190=21,262мм

D2min

=

D2

+

EI2=19,026

+ 0=19,026мм

D1max

=

D1

+

ES1=18,376

+ 0,300=18,676мм

D1min=D1

+ EI1=18,376

+ 0=18,376мм

Dmax— не

нормируется

Dmin= D

+ EI=20

+ 0=20мм

Достигнут максимально допустимый размер хранилища сообщений в Outlook

2019-06-06 · Posted in Office

Вот таким образом выглядит ошибка 0x5004060C. Вам сразу намекают, что необходимо уменьшить объем данных в хранилище сообщений, выделением и удалением не нужных сообщений с помощью комбинации Shift+Del. Но согласитесь, что у рядового пользователя, встает вопрос, что это за хранилище.

Если закрыть данное окно, то вам могут предложить выполнить очистку почтового ящика, под хранилищем понимается ваш профиль outlook, это либо pst и ost файл.

Превышен предельный размер почтового ящика. Укажите сообщения для удаления и переноса, очистите папку “Удаленные” или переместите сообщения в архив.

Тут у вас два варианта:

- Произвести очистку удаленных сообщений, делается это одной кнопкой, но иногда этого может не хватить, так как писем может не быть.

- Произвести архивирование почтового ящика, тут вы выделяете либо по размеру, либо по дате получения письма и начинаете создавать архив. Архивация создаст отдельный pst файл, в который будет помещены все письма по определенному критерию, процесс этот не скорый и зависит от вашего жесткого диска и количества писем.

Максимальный размер файла ost и pst в 2007 составляет 20 ГБ, outlook просто уже не сможет нормально работать с большими объемами.

Если удаление не даст особого эффекта, то советую произвести сжатие в outlook.

Размер хранилища писем по умолчанию

Давайте я теперь в попугаях покажу какие размеры по умолчанию идут для ost и pst файлов. Существует два типа записей:

- Файлы в формате Юникод – MaxLargeFileSize и WarnLargeFileSize

- Файлы в формате ANSI (старый формат) – MaxFileSize и WarnFileSize

Для Outlook 2010 – 2016

Пути до ключей реестра вы можете посмотреть чуть ниже:

Outlook 2003 HKEY_CURRENT_USER\Software\Policies\Microsoft\Office\11.0\Outlook\PST HKEY_CURRENT_USER\Software\Microsoft\Office\11.0\Outlook\PST

Outlook 2007 HKEY_CURRENT_USER\Software\Policies\Microsoft\Office\12.0\Outlook\PST HKEY_CURRENT_USER\Software\Microsoft\Office\12.0\Outlook\PST

Outlook 2010 HKEY_CURRENT_USER\Software\Policies\Microsoft\Office\14.0\Outlook\PST HKEY_CURRENT_USER\Software\Microsoft\Office\14.0\Outlook\PST

Outlook 2013 HKEY_CURRENT_USER\Software\Policies\Microsoft\Office\15.0\Outlook\PST HKEY_CURRENT_USER\Software\Microsoft\Office\15.0\Outlook\PST

Outlook 2016 HKEY_CURRENT_USER\Software\Policies\Microsoft\Office\16.0\Outlook\PST HKEY_CURRENT_USER\Software\Microsoft\Office\16.0\Outlook\PST

|

1 |

Outlook2003HKEY_CURRENT_USER\Software\Policies\Microsoft\Office\11.0\Outlook\PST HKEY_CURRENT_USER\Software\Microsoft\Office\11.0\Outlook\PST Outlook2007HKEY_CURRENT_USER\Software\Policies\Microsoft\Office\12.0\Outlook\PST HKEY_CURRENT_USER\Software\Microsoft\Office\12.0\Outlook\PST Outlook2010HKEY_CURRENT_USER\Software\Policies\Microsoft\Office\14.0\Outlook\PST HKEY_CURRENT_USER\Software\Microsoft\Office\14.0\Outlook\PST Outlook2013HKEY_CURRENT_USER\Software\Policies\Microsoft\Office\15.0\Outlook\PST HKEY_CURRENT_USER\Software\Microsoft\Office\15.0\Outlook\PST Outlook2016HKEY_CURRENT_USER\Software\Policies\Microsoft\Office\16.0\Outlook\PST HKEY_CURRENT_USER\Software\Microsoft\Office\16.0\Outlook\PST |

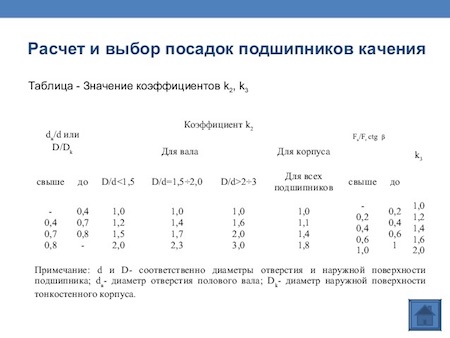

Примеры расчета посадок подшипников качения

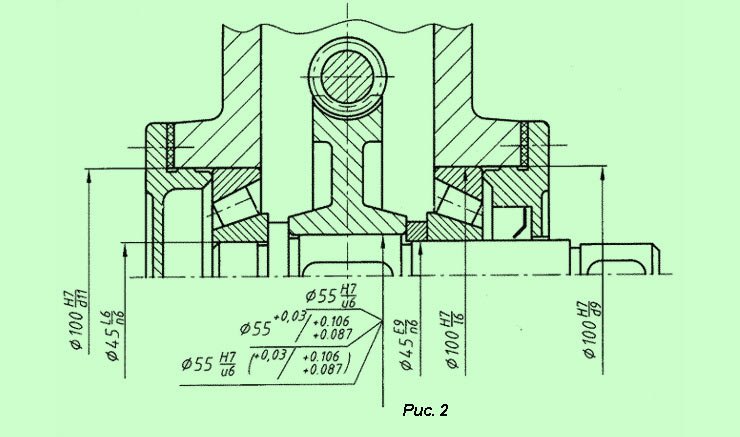

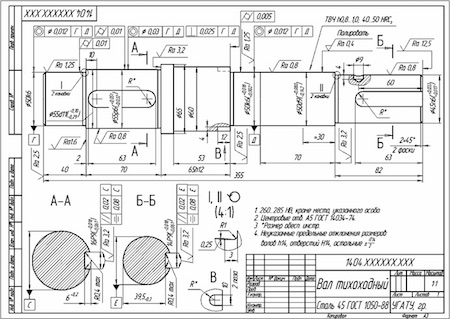

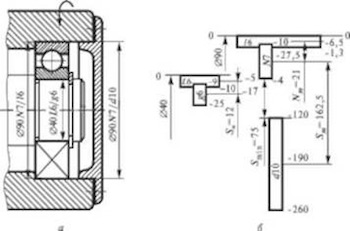

Рассмотрим пример расчета и выбора посадок подшипников качения, входящих в представленный на рис. 2 узел.

Исходные данные:

подшипник 6-7309 – однорядный конический, 6-го класса точности;

радиальная реакция опоры Fr = 20000 Н;

условия работы – удары, вибрация, перегрузка до 300%;

вал – полый с диаметром отверстия d1 = 20 мм;

корпус неразъемный; вращается вал, корпус – неподвижен.

Решение.

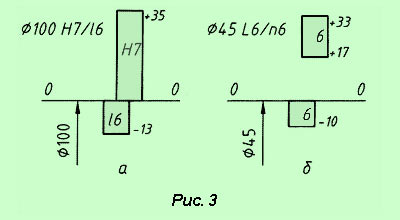

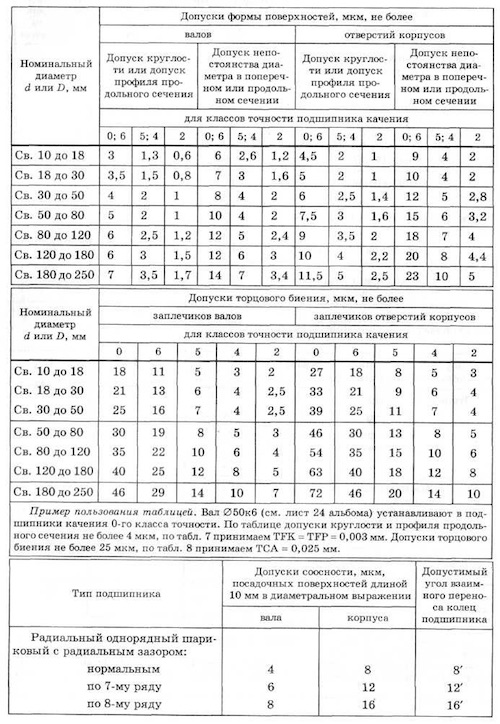

1. По справочнику находим посадочные размеры подшипника – диаметр наружного кольца – D = 100 мм, внутреннего – d = 45 мм, посадочная ширина, т.е. ширина без учёта радиусов закругления – B = 26 мм;

2. Нижние предельные отклонения колец определяем по табл.13 – eiD = -0,013 мм, EId = -0,01 мм, верхние отклонения равны , тогда D = 100 -0,013, d = 45 -0,01.

Вид нагружения колец: наружное – местное, внутреннее – циркуляционное.

3. Основное отклонение корпуса находим по табл.7 с учетом того, что: корпус неразъемный, перегрузка 300%, D = 100 мм., получим основное отклонение – Н.

Поле допуска отверстия корпуса с учетом класса точности подшипника – Н7.

Посадка наружного кольца в корпус – 100Н7/l6. Пользуясь табл. 1 и табл. 2 строим схему расположения полей допусков (рис. 3а).

4. Основное отклонение валов определятся по интенсивности нагружения PR. Для этого необходимы коэффициенты, входящие в уравнение.

Коэффициент k1 = 1,8 (табл.9), с учетом перегрузки 300%; k2 = 1,6, т.к. d1/d = 20/45 = 0,44, а отношение наружнего и внутреннего диаметров подшипника D/d = 100/45 = 2,22;k3 = 1,0, поскольку подшипник однорядный.

Вычислим интенсивность нагружения:

PR = (20000/26)×1,8×1,6×1,0 = 2215 Н/мм.

По табл.8 находим основное отклонение вала – n; поле допуска вала, с учетом класса точности подшипника – n6.

Посадка внутреннего кольца на вал — 45 L6/n6.

Пользуясь табл.1 и табл.4 строим схему расположения полей допусков (рис. 3б).

***

Учебные дисциплины

- Инженерная графика

- МДК.01.01. «Устройство автомобилей»

- Карта раздела

- Общее устройство автомобиля

- Автомобильный двигатель

- Трансмиссия автомобиля

- Рулевое управление

- Тормозная система

- Подвеска

- Колеса

- Кузов

- Электрооборудование автомобиля

- Основы теории автомобиля

- Основы технической диагностики

- Основы гидравлики и теплотехники

- Метрология и стандартизация

- Сельскохозяйственные машины

- Основы агрономии

- Перевозка опасных грузов

- Материаловедение

- Менеджмент

- Техническая механика

- Советы дипломнику

Олимпиады и тесты

- «Инженерная графика»

- «Техническая механика»

- «Двигатель и его системы»

- «Шасси автомобиля»

- «Электрооборудование автомобиля»

Выбор посадки подшипников качения

Среди основных параметров определяющих посадки подшипников:

- характер, направление, величина нагрузки, воздействующей на подшипник;

- точность подшипника;

- скорость вращения;

- вращение или неподвижность соответствующего кольца.

Ключевое условие, определяющее посадку – неподвижность либо вращение кольца. Для неподвижного кольца подбирается посадка с малым зазором и постепенное медленное проворачивание считается положительным фактором, уменьшающим общий износ, препятствующим местному износу. Вращающееся кольцо обязательно сажают с надежным натягом, исключающим проворот по отношению к посадочной поверхности.

Следующим важным фактором, которому должна соответствовать посадка под подшипник на валу или в отверстии, является вид нагружения. Различают три ключевых типа нагружения:

- циркуляционное при вращении кольца относительно постоянно действующей в одном направлении радиальной нагрузки;

- местное для неподвижного кольца относительно радиального нагружения;

- колебательное при радиальной нагрузке колеблющейся относительно положения кольца.

Согласно степени точности подшипников в порядке их увеличения соответствуют пяти классам 0,6,5,4,2. Для машиностроения при нагрузках невысокой и средней величины, например для редукторов, обычным является класс 0, который не указывается в обозначении подшипников. При более высоких требованиях к точности используется шестой класс. На повышенных скоростях 5,4 и только в исключительных случаях второй. Пример шестого класса 6-205.

В процессе реального проектирования машин посадка подшипника на вал и в корпус выбирается в соответствие с условиями работы по специальным таблицам. Они приведены в томе втором Справочника конструктора-машиностроителя Василия Ивановича Анурьева.

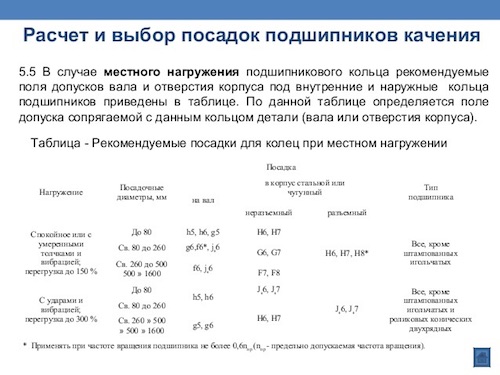

Для местного типа нагрузки таблица предлагает следующие посадки.

При условиях циркуляционного нагружения, когда радиальное усилие воздействует на всю дорожку качения, учитывают интенсивность нагружения:

Значение коэффициента k1 при перегрузках менее, чем в полтора раза, небольшой вибрации и толчках принимают равным 1, а при возможной перегрузке от полутора до трех раз, сильных вибрациях, ударах k1=1,8.

Значения k2 и k3 подбираются по таблице. Причем для k3 учитывают соотношение осевой нагрузки к радиальной, выраженное параметром Fc/Fr x ctgβ.

Соответствующие коэффициентам и параметру интенсивности нагружения посадки подшипников приведены в таблице.

Обработка посадочных мест и обозначение посадок под подшипники на чертежах.

Посадочное место под подшипник на валу и в корпусе должно иметь заходные фаски. Шероховатость посадочного места составляет:

- для шейки вала диаметром до 80 мм под подшипник класса 0 Ra=1,25, а при диаметре 80…500 мм Ra=2,5;

- для шейки вала диаметром до 80 мм под подшипник класса 6,5 Ra=0,63 а при диаметре 80…500 мм Ra=1,25;

- для отверстия в корпусе диаметром до 80 мм под подшипник класса 0 Ra=1,25, а при диаметре 80…500 мм Ra=2,5;

- для отверстия в корпусе диаметром до 80 мм под подшипник класса 6,5,4 Ra=0,63, а при диаметре 80…500 мм Ra=1,25.

На чертеже также указывают отклонение формы места посадки подшипников, торцовое биение заплечиков для их упора.

Пример чертежа, в котором указана посадка подшипника на валу Ф 50 к6 и отклонения формы.

Значения отклонений формы принимаются по таблице в зависимости от диаметра, который имеет посадка подшипника на валу либо в корпусе, точности подшипника.

На чертежах указывают диаметр вала и корпуса под посадку, например, Ф20к6, Ф52Н7. На сборочных чертежах можно просто указывать размер с допуском в буквенном обозначении, но на чертежах деталей желательно кроме буквенного обозначения допуска приводить и его численное выражение для удобства рабочих. Размеры на чертежах указываются в миллиметрах, а величина допуска в микрометрах.

Размеры растения

Деревья. Указываются высота растения и/или обхват ствола, все значения приводятся в сантиметрах. Высота (иногда маркируется буквой Н — hight) чаще всего дается не в абсолютном значении, а в некотором диапазоне, например, 50-80 см, 100-125 см и т. д, так как измерить каждый саженец в отдельности не представляется возможным. Обхват ствола также указывается в диапазоне: 8-10 (или 8/10 – через «косую»). В конечном счете характеристики размеров дерева могут выглядеть так: «250 – 300, 8/10», где первое значение – высота, второе – обхват ствола.

Молодые штамбовые деревья с диаметром ствола менее 6 см могут иметь только одну характеристику – высоту, у более взрослых саженцев должны указываться оба параметра.

У штамбовых деревьев должна быть указана высота штамба; у многоствольных – число стволов и их обхват (или, по крайней мере, обхват самого слабого).

У кустарников указывают высоту или длину веток, для солитеров может вводиться и параметр ширины.

Хвойные. Для карликовых хвойных часто бывает достаточно только указания ширины, для среднерослых желательны ширина и высота. Сильнорослые колонновидные хвойные могут характеризоваться только высотой, сильнорослые с широкой кроной – высотой и шириной. Размеры хвойных измеряются от корневой шейки до середины прироста текущего года.

Размеры растения: обозначение в спецификации

(скриншот с сайта АППМ)

Посадки с зазором

H6/h5 – особо точное центрирование (пиноли в корпусе бабки станка).

H7/h6 – сменные зубчатые колеса; соединения с короткими рабочими ходами; соединение деталей, которые должны легко передвигаться при затяжке; точное направление при возвратно-поступательных перемещениях; центрирование корпусов под подшипники качения.

H8/h7 – центрирующие поверхности при пониженных требованиях к соосности.

H8/h8, H9/h8, H9/h9 – неподвижно закрепляемые детали при невысоких требованиях к точности, небольших нагрузках и необходимости обеспечить легкую сборку (зубчатые колеса, муфты, шкивы и др. детали с валом на шпонке).

H11/h11 – грубое центрирование неподвижных соединений (центрирование фланцевых крышек), для неответственных шарниров.

H7/g6 – минимальная величина гарантированного зазора (неподвижные соединения для обеспечения герметичности, точное направление или при коротких ходах).

H7/f7 – подшипники скольжения при умеренных и постоянных скоростях и нагрузках.

H6/f6 – точные подшипники.

H8/f8, H8/f9, H9/f9 – подшипники скольжения при нескольких или разнесенных опорах (крупные подшипники, посадки сцепных муфт, поршней, центрирование крышек поршней).

H7/e7, H7/e8, H8/e8, H8/e9 – подшипники при высокой частоте вращения (электродвигатели, механизм передач ДВС), при разнесенных опорах или большой длине сопряжения.

H8/d9, H8/d9 – поршни паровых машин и компрессоров.

H7/d8, H8/d8 – крупные подшипники при высокой частоте вращения.

H11/d11 – подвижные соединения работающие в условиях пыли и грязи, в шарнирных соединениях тяг, рычагов.

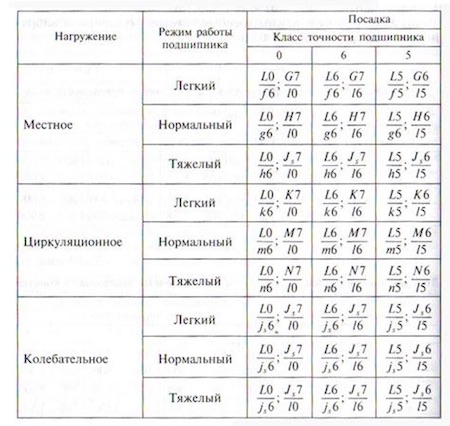

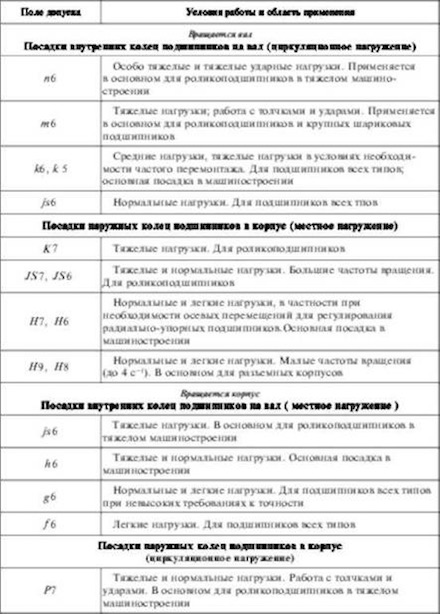

Выбор посадок подшипников качения

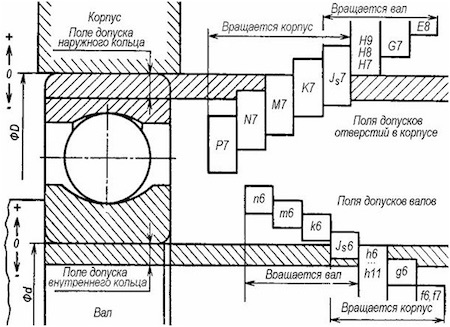

Посадки подшипников качения на вал и в корпус зависят от вида нагружения, величины и характера нагрузок, размера и конструкции подшипника, класса точности подшипника.

Различают три вида нагружения подшипников (ГОСТ 3325-85): местное,циркуляционное и колебательное. При местном нагружении нагрузка воспринимается ограниченым участком дорожки кольца. При циркуляционном нагружении радиальная сила воспринимается последовательно всеми элементами дорожки качения. Колебательное нагружение – комбинированный вид нагружения.

В случае местного нагружения основное отклонение принимается по табл.7 в зависимости от размера, конструкции корпуса (разъемный, неразъемный), уровня перегрузок.

При циркуляционном нагружении посадка выбирается на основе расчета совместных деформаций колец, возникающих вследствие натяга при посадке вращающегося кольца на вал или корпус, с учётом условия обеспечения оптимального радиального зазора в зоне сопряжения тел качения с поверхностью дорожки качения. В упрощенном виде этот расчет сводится к вычислению интенсивности нагружения PR:

PR = (Fr×k1×k2×k3)/B

где: Fr- расчетная радиальная сила, действующая на опору;

B — посадочная ширина подшипника, мм;

k1 — коэффициент, учитывающий динамические перегрузки;

k2 — коэффициент, учитывающий ослабление посадки при полом вале или тонкостенном корпусе;

k3 — коэффициент, учитывающий влияние осевых сил на перераспределение радиальных сил по рядам тел качения, в случае применения двухрядных конических роликовых подшипников или сдвоенных шарикоподшипников.

Значения k3 зависят от величины

Fa×ctgα/Fr

где Fa – осевая сила; α — угол контакта, град.

Значения коэффициентов k1, k2, k3 находят из табл. 9, 10 и 11.

В случае циркуляционного нагружения основное отклонение, сопряженной с подшипником детали, принимают по табл.8, исходя из рассчитанного PR, с учетом диаметра и класса точности подшипника.

Допуски корпусов или валов при местном нагружении кольца подшипника принимают по 7-му квалитету точности (IT7), если подшипник -го или 6-го класса и по IT6, если 5-го или 4-го класса.

Допуски корпусов или валов при циркуляционном нагружении кольца принимают по 6-му квалитету (IT6) при классе точности подшипника или 6 и по IT5 для 5-го или 4-го класса.

***

Основные действия с комплексными числами

Основными операциями, определёнными для комплексных чисел, являются сложение, разность, произведение и деление комплексных чисел. Операции для двух произвольных комплексных чисел (a + bi) и (c + di) определяются следующим образом:

- сложение: (a + bi) + (c + di) = (a + c) + (b + d)i

- вычитание: (a + bi) — (c + di) = (a — c) + (b — d)i

- умножение: (a + bi) · (c + di) = ac + bci + adi + bdi2 = (ac — bd) + (bc + ad)i

-

деление:

a + bi

c + di

=

(a + bi)(c — di)

c2 + d2

=

(ac + bd)

c2 + d2

+

(bc — ad)

c2 + d2

i

Примеры

Найти сумму чисел и :

Найдём отдельно суммы действительных частей и сумму мнимых частей: re = 5 + 5.5 = 10.5, im = 7 — 2 = 5.

Запишем их рядом, добавив к мнимой части i: 10.5 + 5i

Полученное число и будет ответом: + =

Найти разность чисел и :

Найдём отдельно разности действительных частей и разности мнимых частей: re = 12 — 0 = 12, im = -1 — (-2) = 1.

Запишем их рядом, добавив к мнимой части i: 12 + 1i

Полученное число и будет ответом: — =

Найти произведение чисел и :

Найдём по формуле действительную и мнимую части: re = 2·5 — 3·(-7) = 31, im = 3·5 + 2·(-7) = 1.

Запишем их рядом, добавив к мнимой части i: 31 + 1i

Полученное число и будет ответом: * =

Найти отношение чисел и :

Найдём по формуле действительную и мнимую части: re = (75·3 — 50·4) / 25 = 1, im = (-50·3 — 75·4) / 25 = -18.

Запишем их рядом, добавив к мнимой части i: 1 — 18i

Полученное число и будет ответом: / =

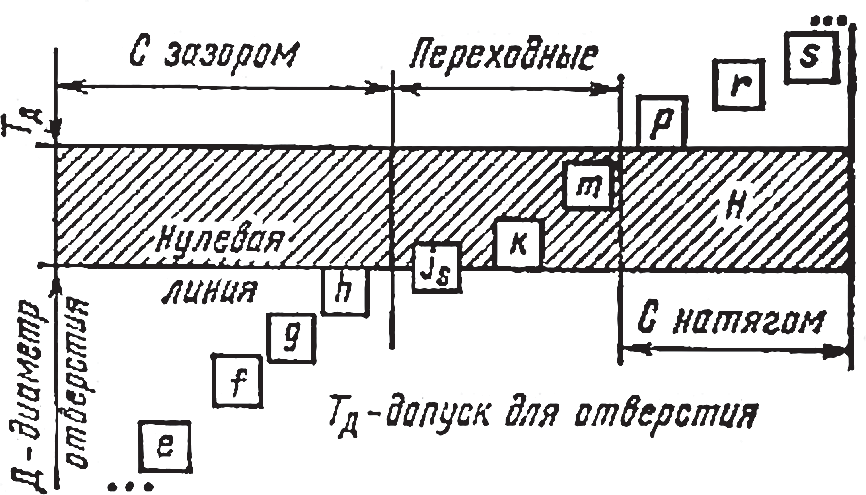

Основные термины

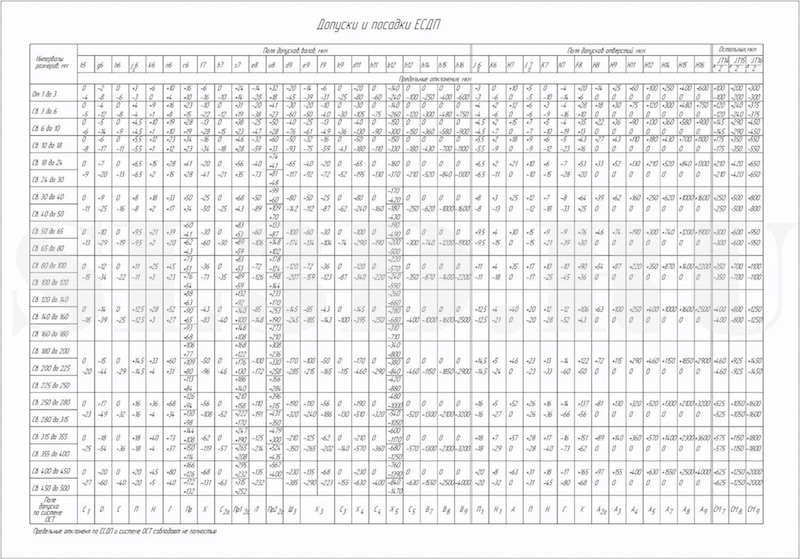

Рассмотрим подробнее основные термины и понятия, определяющие посадки подшипников. Современное машиностроение основано на принципе взаимозаменяемости. Любая деталь, изготовленная по одному чертежу должна устанавливаться в механизм, выполнять свои функции, быть взаимозаменяемой.

Для этого чертеж определяет не только размеры, но и максимальные, минимальные отклонения от них, то есть допуски. Значения допусков стандартизованы единой системой для допусков, посадок ЕСДП, разбиты по степеням точности (квалитетам), приводятся в таблицах.

Их также можно найти в первом томе Справочника конструктора-машиностроителя Анурьева, и ГОСТах 25346-89, а также 25347-82 или 25348-82.

–

Согласно ГОСТ 25346-89 определены 20 квалитетов точности, но в машиностроении обычно используются с 6 по16. Причем, чем ниже номер квалитета, тем выше точность. Для посадок шарико и роликоподшипников актуальны 6,7, реже 8 квалитеты.

В пределах одного квалитета размер допуска одинаков. Но верхнее и нижнее отклонение размера от номинала расположены по-разному и их сочетания на валах и отверстиях образуют различные посадки.

Существуют посадки обеспечивающие гарантию зазора, натяга и переходные, реализующие как минимальный зазор, так и минимальный натяг. Посадки обозначают латинскими строчными буквами для валов, большими для отверстий и цифрой, указывающей на квалитет, то есть степень точности. Обозначения посадок:

- с зазором a, b, c, d, e, f, g, h;

- переходных js, k, m, n;

- с натягом p, r, s, t, u, x, z.

По системе отверстия для всех квалитетов оно имеет допуск H, а характер посадки определяется допуском вала. Такое решение позволяет уменьшить количество необходимых контрольных калибров, инструмента режущего и является приоритетным. Но в отдельных случая используется система вала, в которой валы имеют допуск h, а посадка достигается обработкой отверстия. И именно таким случаем является вращение наружного кольца шарикоподшипника. Примером подобной конструкции могут служить ролики или барабаны натяжные конвейеров ленточных.

Упаковка корневой системы: что такое BR или WRB?

BR (bare root) — открытая корневая система. Нередко ее обозначают и привычной нам аббревиатурой ОКС.

RB (root ball) – растение с земляным комом, обернутым мешковиной. Цифрами обозначается диаметр кома: RB60 – ком в мешковине, диаметр 60 см.

WRB (wire root ball) – земляной ком упакован не только в мешковину, но и в металлическую сетку; так же, как и в предыдущем случае, должен быть обозначен диаметр.

RB/C – растение, пересаженное из грунта в контейнер и не успевшее укорениться.

Саженцы с земляным комом в садовом центре

(скриншот с сайта АППМ)

Р (pot) – растение в горшке. Горшком считается емкость объемом до 2 л, в том числе квадратная. Размер горшка обозначается цифрой, соответствующей его диаметру (длине стенки по верхней грани): так, например, P11 – горшок диаметром 11 см. Иногда диаметр горшка обозначают буквой D. Самый распространенный формат горшков – Р9; именно в них чаще всего продают саженцы травянистых многолетников и летников, а также посадочный материал для масштабных ландшафтных работ – в коробках и кассетах по несколько десятков штук. Кроме того, в горшках Р9 к нам чаще всего попадают импортные саженцы.

Растения в горшках Д-12

(скриншот с сайта АППМ)

Растения в горшках Р9

С (container) – растение в контейнере. Объем контейнера – от 2 л, хотя нередко так называют и емкости меньшего объема, что не совсем правильно. Именно объем и выделяется как основная характеристика: С3 – контейнер 3 л. Форма контейнеров чаще всего круглая.

Саженцы в контейнерах

А – посадочный материал в ячейках; А5 – ячейка диаметром 5 см.

Air-pot – нечасто встречающийся у нас вид упаковки. Представляет собой контейнер из полимерного материала со сквозными конусовидными отверстиями, открывающимися узкой стороной наружу, а широкой – в сторону земляного кома. Считается, что такая упаковка улучшает аэрацию грунта и стимулирует развитие более разветвленной и эффективной корневой системы.

(скриншот с сайта АППМ)