Гост 11141-84детали оптические. классы чистоты поверхностей. методы контроля

Содержание:

- Как выбрать шероховатость?

- Таблица параметров шероховатости типовых поверхностей деталей

- Обозначения отклонения неровности поверхностей

- МЕТОДЫ КОНТРОЛЯ

- Описание

- Какие параметры шероховатости существуют

- Варианты обозначения шероховатости поверхности

- Классификация поверхностей

- Какие виды поверхностей существуют

- ПРИЛОЖЕНИЕ 2 (справочное). ПОЯСНЕНИЯ ТЕРМИНОВ, ИСПОЛЬЗУЕМЫХ В НАСТОЯЩЕМ СТАНДАРТЕ

Как выбрать шероховатость?

Выбор шероховатости не такой уж и сложный

процесс, как может показаться. Везде, где я работал, да и у знакомых так же, по

умолчанию выбирается шероховатость Ra6,3 для всех

поверхностей, где нет конкретных указаний о гладкости поверхности. Для более

гладких поверхностей, например, шлифованных, значение шероховатости может быть

в пределах от 3,2 до 0,1. Смотреть нужно по целевой принадлежности детали.

Например, если к поверхности, для которой указывается шероховатость, будет

прикладываться охлаждаемый радиатор, то ее нужно сделать гладкой – Ra1,6. За все время работы я встречал использование только четырех

вариантов шероховатости:

- 6,3 везде

- 3,2 в более аккуратных

местах, таких как канавки под уплотнительную резинку - 1,6 в местах контакта

охлаждаемых поверхностей - 0,8 в местах, где

поверхность полировалась (лазерная техника)

При

попытках рассмотреть этот вопрос в интернете, можно найти много разнообразных

картинок с теорией, где нарисована хитрая деталь со всеми возможными видами

обработки и указаны шероховатости для этих видов. Характерно то, что на всех

этих картинках цифры указаны вроде бы одинаковые, но диапазоны у них разные. В

любом случае, для общего понятия правильной постановки шероховатости будет

достаточно и списка выше, а для более хитрых деталей следует изучить

требование, которые к ним применяются конкретно на предприятии или заказчиком.

Таблица параметров шероховатости типовых поверхностей деталей

| Параметры шероховатости, мкм | Типовые поверхности и детали |

|---|---|

| Rz 400 | Поверхности заготовок в состоянии поставки, не прошедшие механической обработки. |

| Rz 200 | Нерабочие контуры детали, поверхности после литья, ковки, штамповки. |

| Ra 25 | Поверхности деталей под сварные швы. Опорные поверхности пружин сжатия. Опорные поверхности станин, корпусов, лап. Отверстия масляных канатов на силовых валах. |

| Ra 12,5 | Несопрягаемые поверхности неответственных деталей: оснований, кронштейнов, корпусов, свободные поверхности крепежных деталей. Отверстия на проход под болты, винты, головки винтов; поверхности пазов под головки болтов, винтов, гаек. Свободные несопрягаемые торцовые поверхности валов, муфт, втулок. Поверхности головок винтов. |

| Ra 6,3 | Поверхности деталей, прилегающие к другим поверхностям, но не являющиеся посадочными: опорные плоскости корпусов, кронштейнов, крышек, торцы бобышек. Нерабочие торцы валов, втулок, планок. Торцовые поверхности под подшипники качения. Наружные свободные поверхности зубчатых колес. Канавки, фаски, выточки, зенковки, закругления и т.п. |

| Ra 3,2 | Торцы ответственных валов, втулок, планок, поверхности канавок, выточек, дисков. Несопрягающиеся поверхности зубчатых колес, шлицевых валов и втулок. Рабочие поверхности шпонок и шпоночных пазов; эвольвентные поверхности профиля зуба стальных зубчатых колес. Шаровые поверхности ниппельных соединений, канавки под уплотнительные резиновые кольца подвижных и неподвижных торцовых соединений. |

| Ra 1,6 | Поверхности выступающих частей быстровращающихся деталей. Поверхности направляющих. Опорные плоскости реек. Поверхности эвольвенты зуба стальных цилиндрических и конических колес, шлицевых валов, крепежной резьбы нормальной точности. Посадочные поверхности зубчатых колес, червяков. |

| Ra 0,8 | Трущиеся поверхности малонагруженных деталей. Посадочные поверхности отверстий и валов под неподвижные посадки. Рабочие поверхности дисков трения. Поверхности резьбы ходовых винтов. Поверхности цилиндров, работающих с манжетами. Посадочные места подшипников качения. Наружные диаметры шлицевого соединения. |

| Ra 0,4 | Посадочные поверхности с длительным сохранением заданной посадки: оси эксцентриков, точные червяки, зубчатые колеса. Притираемые поверхности в герметичных соединениях. Поверхности штоков и шеек валов, работающих в уплотнениях. Торцовые поверхности поршневых колец. |

| Ra 0,2 | Трущиеся поверхности сильнонагруженных деталей. Поверхности, работающие в условиях трения, например, наиболее ответственные оси и валы повышенной точности; рабочие поверхности коленчатых и распределительных валов быстроходных двигателей; поверхности ответственных цилиндрических и призматических направляющих. |

| Ra 0,1 | Поверхности деталей, работающих на трение, от износа которых зависит точность работы механизма. Внутренние поверхности цилиндров поршневых машин, наружные поверхности пальцев поршневых колец, поверхности трения. |

| Ra 0,05 | Рабочие шейки валов прецизионных быстроходных станков и механизмов. Рабочие поверхности деталей измерительных приборов в подвижных соединениях средней точности, измерительные поверхности калибров. |

| Ra 0,025 | Зеркальные валики координатно-расточных станков, поверхности прецизионных шкал с оптическим отсчетом. |

| Ra 0,012 | Зеркальные поверхности концевых мер длины. |

Таблица сверл для отверстий под нарезание трубной цилиндрической резьбы.

Онлайн калькулятор для расчета режимов резания при точении.

Станки с ЧПУ

Классификация станков с ЧПУ, станки с ЧПУ по металлу для точения, фрезерования, сверления, расточки, нарезания резьбы, развёртывания, зенкерования.

CAD/CAM/CAE системы

Системы автоматизированного проектирования САПР, 3D программы для проектирования, моделирования и создания 3d моделей.

Обозначения отклонения неровности поверхностей

На чертеже шероховатость указывается согласно приведённой ниже схеме.

Как видно, внешнее обозначение напоминает математический квадратный корень с соответствующими надписями в определенных местах. Каждая такая надпись характеризует определенный параметр шероховатости. Разберем их более подробно.

В левом верхнем углу указывается значение шероховатости по Ra и Rz. При чем стоит отметить, что если показано просто число, то автоматически это имеется ввиду Ra. Для обозначения Rz, необходимо дополнительно дописать буквенное примечание.

Существует три разновидности формы этого математического корня:

Треугольник без верхнего основания указывает, что способ получения шероховатости не задан конструктором

Есть требования к качеству поверхности, а каким способом оно будет достигнуто (шабрение, полировка и прочее) неважно.

С кругом в вершине. Поверхность не нуждается в дополнительном улучшении.

С верхним подчеркиванием

Этот знак говорит, что шероховатость должна достигаться обязательным снятием слоя металла.

В зоне над полкой прописывается тип механической обработки с помощью которой нужно довести поверхность до заданного значения Ra и Rz. Обычно сюда прописываются такие термины как «полировать», «шабрить» и прочее виды механической обработки.

В левом нижнем углу под полкой прописывается направление линий неровностей шероховатости. Разберем этот параметр на примере. Допусти Вам нужно прошлифовать поверхность стола абразивным кругом. В зависимости от того как Вы будете направлять инструмент пойдут линии шероховатости. Если будете его водить кругами, то Вы увидите волны от следов круга. Если движения будут пересекать друг друга, то плоскость стола будет в крестах. Это и регулирует данный параметр

В некоторых случаях это не важно, а некоторых имеет решающее значение

Справа от направлений линий неровностей становиться значение базовой длины, на которой измеряется шероховатость. Ее значение стандартизировано и необходимы для того, чтобы минимизировать воздействие на точность измерения плоскостью прогиба самой поверхности.

Рейтинг: /5 —

голосов

МЕТОДЫ КОНТРОЛЯ

2.1. С поверхности деталей, подлежащих контролю по чистоте поверхности, должны быть удалены все загрязнения.

2.2. При определении размеров царапин и точек (пп.1.6, 1.11 и 1.12) поверхности деталей следует просматривать в косонаправленном пучке проходящего или отраженного света, т.е. под углом к оси детали, на фоне черного экрана. Источником света должна служить лампа накаливания мощностью от 60 до 100 Вт.

2.3. Контроль чистоты поверхности деталей для классов чистоты 0-10, 0-20, 0-40 следует проводить измерительным прибором с увеличением, под которым деталь должна рассматриваться в приборе, для которого предназначена, но не менее 6. Увеличения, кроме 6, следует указывать в чертежах на оптические детали.(Измененная редакция, Изм. N 1).

2.4. Контроль деталей классов чистоты I-III проводят с помощью лупы или микроскопа с увеличением не менее 6. Контроль деталей классов чистоты IV-IХа проводят без применения увеличительного прибора.

2.5. Размеры царапин и точек (пп.1.6, 1.11 и 1.12) оценивают сравнением с наборами измеренных образцов царапин и точек.Допускается размеры царапин и точек измерять с помощью микроскопа с окулярным микрометром с погрешностью:

|

0,001 мм — |

для |

классов |

чистоты |

I-III; |

||

|

0,004 мм |

« |

« |

« |

IV-VI; |

||

|

0,01 мм |

« |

« |

« |

VII-IХа. |

Размеры царапин и точек для деталей диаметром более 300 мм классов чистоты VII-IХа допускается измерять с помощью лупы типа ЛИ-3-10 по ГОСТ 25706-83.

2.6. Если на поверхности деталей классов чистоты I-VII, нормируемой по скоплениям учитываемых дефектов, обнаруживаются скопления царапин и точек, то в таких местах необходимо определять общую площадь дефектов на ограниченном участке по всему участку поверхности, занятой скоплением.

2.7. (Исключен, Изм. N 1).

2.8. Контроль чистоты поверхности деталей по скоплениям учитываемых дефектов для классов чистоты I-III.

2.8.1. Определяют раздельно число и размеры точек и царапин, находящихся на ограниченном участке, диаметр которого выбирают по табл.2.

2.8.2. Подсчитывают площадь поверхности, занятую точками, , в условных единицах, как сумму частных от деления числа точек диаметром на соответствующий этому диаметру коэффициент по формуле

, (1)

где — класс чистоты поверхности; и — минимальный и максимальный диаметры точек на выбранном участке, мм.В зависимости от диаметра точек по табл.5 выбирают коэффициент .

Таблица 5

|

Класс чистоты |

Коэффициент в зависимости от диаметра точек, мм |

||||||||

|

0,100 |

0,080 |

0,063 |

0,050 |

0,040 |

0,032 |

0,025 |

0,020 |

0,016 |

|

|

I |

— |

— |

— |

— |

— |

— |

— |

1,0 |

1,6 |

|

II |

— |

— |

— |

1,0 |

1,6 |

2,5 |

4,0 |

6,3 |

10,0 |

|

III |

1,0 |

1,6 |

2,5 |

4,0 |

6,3 |

10,0 |

16,0 |

25,0 |

40,0 |

Продолжение табл.5

|

Класс чистоты |

Коэффициент в зависимости от диаметра точек, мм |

||||||

|

0,012 |

0,010 |

0,008 |

0,006 |

0,005 |

0,004 |

0,002 |

|

|

I |

2,5 |

4,0 |

6,3 |

10,0 |

16,0 |

25,0 |

100,0 |

|

II |

16,0 |

25,0 |

40,0 |

56,0 |

100,0 |

160,0 |

— |

|

III |

63,0 |

100,0 |

— |

— |

— |

— |

— |

Для точки, диаметр которой отличается от указанного в табл.5, коэффициент принимают равным коэффициенту, соответствующему ближайшему большему значению диаметра.Значения для классов чистоты PI, РII, PIII не должны превышать соответственно 13, 3, 2.

2.8.3. Подсчитывают максимально допускаемую площадь поверхности, которую могут занимать царапины, по формулам:

; (2)

; (3)

, (4)

где , , — максимально допускаемая площадь царапин соответственно для классов чистоты PI, РII, РIII, мм.Подсчитывают площадь поверхности, фактически занятую царапинами на выбранном участке.Площадь поверхности, фактически занятая царапинами, не должна быть более максимально допускаемой. При определении площади царапин на ограниченном участке следует пользоваться заранее составленной таблицей площадей царапин в зависимости от их размеров.Царапины, ширина которых менее указанной в табл.4, при определении суммарной площади не учитывают.Пример контроля чистоты поверхности по скоплению учитываемых дефектов указан в справочном приложении 3.

2.8.1-2.8.3. (Измененная редакция, Изм. N 1).

Описание

Принцип действия заключается в сравнении с образцом визуально или на ощупь. Для этого подбирается образец соответствующего вида обработки, номинальное числовое значение параметра шероховатости поверхности которого соответствует числовому значению параметра шероховатости поверхности контролируемой детали. Визуальное сравнение образцов с параметрами Ra 0,10 и 0,20 мкм рекомендуется проводить с помощью лупы или микроскопа. В результате сравнения делается заключение о том, что параметр шероховатости контролируемой детали не превышает номинальное значение подобранного образца сравнения.

Образцы шероховатости выпускаются поштучно или набором определенного вида обработки: точение (условное обозначение способа обработки — Т), расточка (Р), фрезерование цилиндрическое (ФЦ), строгание (С), шлифование периферией круга (плоское — ШП, цилиндрическое выпуклое — ШЦ, цилиндрическое вогнутое — ШЦВ), точение торцевое (ТТ), фрезерование торцевое (ФТ и ФТП), шлифование торцевое (ШТ), шлифование чашеобразным кругом (ШЧ).

Образцы шероховатости изготавливаются из стали, алюминия и титана и поставляются в виде отдельных образцов, а также могут быть укомплектованы в наборы от двух до пяти образцов шероховатости с различными номинальными значениями параметра Ra. Поверхность образца может дополнительно оцениваться параметром шероховатости Rz, Rmax, Sm, S, tp, значения которого не нормируется и приводится как справочное по результатам измерений.

— Товарный знак «РИК» наносится на паспорт образцов шероховатости типографским методом, на нерабочую поверхность образца методом лазерной маркировки и на металлический шильдик на футляре.

Общий вид образцов шероховатости показан на рисунках 1 -3. ___

Рисунок 3 — Общий вид образцов шероховатости из титана

Таблица 1 — Способы обработки, воспроизводимые образцами, форма образца и основное направление неровностей поверхностей образца

Способы

обработки

Форма образца

Расположение неровностей

описание

условное

обозначение

Условное

обозначение

способа

обработки

Точение

Цилиндрическая

выпуклая

Т

прямолинейное

Расточка

Цилиндрическая

вогнутая

Р

Фрезерование

цилиндрическое

Плоская

ФЦ

Строгание

С

Плоская

Плоская,

Шлифование периферией круга

ШП

ШЦ

ТТТТТВ

цилиндрическая

выпуклая,

цилиндрическая

вогнутая

дугообразное

Точение торцевое

Плоская

ТТ

Фрезерование

торцевое

Плоская

ФТ

Фрезерование

торцевое

Плоская

ФТП

Перекрещивающееся

дугообразное

Шлифование

Плоская

ШТ

торцевое

Шлифование

Плоская

ШЧ

чашеобразным

кругом

Примечание: Образцы шероховатости воспроизводимого способа обработки

характеризуют особенности только

Таблица 2 — Ряды номинальных значений параметра шероховатости Ra поверхности образца в зависимости от воспроизводимого способа обработки и базовые длины для оценки шероховатости___

|

Способ обработки |

Параметр шероховатости Ra, мкм |

Базовая длина l, мм |

|

Шлифование |

0,10 |

0,25 |

|

0,20 |

0,25 |

|

|

0,40 |

0,80 |

|

|

0,80 |

0,80 |

|

|

1,60 |

0,80 |

|

|

Точение и расточка |

0,8 |

0,8 |

|

1,6 |

0,8 |

|

|

3,2 |

2,5 |

|

|

6,3 |

2,5 |

|

|

Фрезерование |

0,4 |

0,8 |

|

0,8 |

0,8 |

|

|

1,6 |

2,5 |

|

|

3,2 |

2,5 |

|

|

6,3 |

8,0 |

|

|

Строгание |

1,6 |

0,8 |

|

3,2 |

2,5 |

|

|

6,3 |

2,5 |

|

|

12,5 |

8,0 |

Примечания:

1. Поверхность образца может дополнительно оцениваться параметрами шероховатости Rz, Rmax, Sm, S, tp, значения которых не нормируются и приводятся как справочные по результатам измерений.

2. Средний шаг неровностей поверхности образца не превышает 1/3 базовой длины.

Таблица 3 — Допускаемое отклонение среднего значения параметра Ra от номинального и допускаемое среднее квадратическое отклонение от среднего значения Ra_

|

Способ обработки |

Допускаемое отклонение среднего значения Ra от номинального, % |

Допускаемое среднее квадратическое отклонение о, %, не более |

|

Шлифование |

+12 -17 |

9 |

|

Точение |

4 |

|

|

Расточка |

4 |

|

|

Фрезерование |

9 |

|

|

Строгание |

3 |

Примечание: Допускаемое среднее квадратическое отклонение указано для длины оценки, содержащей 5 базовых длин. Для другого количества n базовых длин в длине оценки отклонение on определяют по формуле

[5

|

Наименование характеристики |

Значение |

|

Радиус кривизны цилиндрических образцов, мм |

от 20 до 40 |

|

Размеры рабочей поверхности образца, мм, не менее: |

|

|

— длина при: |

|

|

Ra от 0,1 до 12,5 мкм на базовой длине до 2,5 мм |

20 |

|

Ra от 6,3 до 12,5 мкм на базовой длине 8 мм |

30 |

|

— ширина |

20 |

|

Габаритные размеры, мм, не менее: |

|

|

— длина при: |

|

|

Ra от 0,1 до 12,5 мкм на базовой длине до 2,5 мм |

22,0 |

|

Ra от 6,3 до 12,5 мкм на базовой длине 8 мм |

32,0 |

|

— ширина |

30,0 |

|

— толщина для: |

|

|

плоских и вогнутых образцов |

3,5 |

|

выпуклых образцов |

5,5 |

|

Масса, кг, не более, для образцов из: |

|

|

— стали |

0,04 |

|

— алюминия |

0,01 |

|

— титана |

0,02 |

|

Средний срок службы, лет |

5 |

|

Диапазон рабочих температур, °С |

От +10 до +30 |

|

Относительная влажность воздуха, %, не более |

80 |

Какие параметры шероховатости существуют

Существует свыше 8 параметров, которые характеризуют значение высоты неровностей поверхности. В статье мы разберем лишь самые востребованные, незнание которых будет значительным пробелом для любого технического специалиста. Это Ra и Rz.Значение Rz показывает среднеарифметическое значение высоты, взятое по 10 точкам поверхности. Это означает, что в измерении участвовали только 5 подъемов и 5 впадин. Весь остальной «горный массив» в расчет не принимался. В системе СИ Rz измеряется в микрометрах.

Ra является также среднеарифметическим показателем высоты шероховатости. От Rz его отличает то, что в расчет берется не 10 точек, а все. По этой причине параметр Ra более точно отображает неровность поверхностей и считается более предпочтительным.

Помимо Ra и Rz стоит упомянуть о еще одном параметре, близкий по смыслу вышеупомянутым. Это Rmax. Он отображает высоту неровностей поверхности только по ее максимальным точкам. По наибольшей высоте и наименьшей впадине. В нынешнее время Rmax не используется в силу своей грубой точности.

Измерение

Шероховатость меряют двумя способами: качественным и количественным. Качественный метод оценки неровностей поверхности больше подходит непосредственно для производственников. В тех ситуациях, когда глубокий анализ не целесообразен или на него нет банально времени. Данный способ носит более грубый характер и заключается в сравнении гладкости исследуемой поверхности с неким эталоном на ощупь.

Эталон представляет собой небольшую металлическую плитку с габаритными размерами 30х30 мм и толщиной 5 мм. Он имеет определенное значение Ra и Rz, является образцом по которому сравнивают качество поверхности. Такие плиты собирают в наборы с указанием напротив каждой позиции значение шероховатости.

Количественный метод более точен и требует для своего осуществления специального оборудования. Это могут быть профилометры, профилографы и двойные микроскопы. По исследуемой поверхности проводят подключенным к приборам стержень с алмазным наконечником, высокочувствительным к перемещениям. Этот стержень полностью повторяет форму поверхностей и передает ее размеры на экран или ленту профилограммы. Дальше, по полученным данным лаборант делает точное заключение о значение шероховатости и передает ее службе качества.

Варианты обозначения шероховатости поверхности

Как

и многие вопросы в конструировании, обозначение шероховатостей поверхности

строго регламентируется соответствующим ГОСТом в единой системе конструкторской

документации (ЕСКД). В данном конкретном случае это ГОСТ 2.309-73 –

«Обозначение шероховатостей поверхностей».

При

механической обработке изделия, будь то деталь, целиком изготавливаемая из

материала, или дообработка сборочной единицы в сборке, на обрабатываемые

поверхности наносится в обязательном порядке обозначение шероховатости. Это

сделано для того, чтобы рабочие, изготавливающие вашу деталь, знали, какой

чистоты должна быть поверхность детали, а не оставили вам криво и косо

отрубленный кусок железа в нужных габаритных размерах.

Обозначение шероховатости производится строго регламентированным значком, его можно видеть на рисунке ниже.

Отличительной особенностью знака является тот факт, что в случае применения оного без определенной характеристики, как, например, в случае не обработки поверхности (будет рассказано чуть далее), допускается изображать его без полки, просто в виде галочки.

Виды значка делятся на три типа:

— устанавливается в случае, когда конструктор

не указывает конкретный способ обработки поверхности, требуя только конечный

результат в виде определенной шероховатости поверхности.

—

устанавливается в том случае, когда указанная шероховатость должна быть

обязательно достигнута с удалением слоя материала с поверхности. Например,

когда деталь явно берется с запасом по габаритам, оставляя допуск на обработку.

—

устанавливается в тех случаях, когда поверхность не должна быть обработана с

удалением слоя материала. Он же в простонародье именуется «не обработка».

Обычно устанавливают на поверхности, которые не обрабатываются – внутренние и

внешние диаметры труб, поверхности листов гнутых деталей, или определенные

стороны листов металла, чистота поверхности которых не играет роли в

изготовлении изделия. Подразумевается, что чистота этой поверхности указана в

ГОСТе или ТУ на материал, указанные в поле «Материал» основной надписи, и

должна ей соответствовать.

Габариты значка шероховатости имеют определенные заданные ГОСТом размеры, они показаны на рисунке ниже.

Высота

маленькой полки h

должна быть приблизительно равна высоте букв шрифта на поле чертежа, H больше h в от 1,5 до 5 раз, и зависит от того,

что записано под полкой знака. Толщина линий примерно половина толщины от

основной линии на чертеже.

Основные

правила обозначение шероховатостей поверхностей:

Значение параметра шероховатости берется из ГОСТ 2789-73

Это значение записывается под полкой значка после соответствующего обозначения, описанного так же в ГОСТ 2789-73. Пример – Ra1,6; Rz50.

При указании наибольшего значения шероховатости указывается только это значение — Ra1,6

Допускается указывать наименьшее значение шероховатости — Ra6,3min

Допускается указывать диапазон шероховатостей от минимального до максимального значения, в таком случае пределы указывается в две строки после обозначения типа шероховатости

Допускается указывать несколько диапазонов разных типов шероховатостей под одним знаком. Показано на рисунке далее.

Условные обозначение направления неровностей должны соответствовать обозначениями их ГОСТ 2789-73, но приводятся они только при необходимости. Ниже приведена таблица соответствия условных обозначений направлениям неровностей.

В случае, когда достигнуть необходимой чистоты поверхности можно только конкретным способом, либо конструкция изделия подразумевает использование только одного способа обработки поверхности, этот способ указывается над полкой значка.

На чертежах допускается упрощенное изображение шероховатостей поверхностей. В таком случае нужная шероховатость обзывается одной из свободных букв, не использованных на чертеже, а полное ее обозначение расшифровывается в технических требованиях.

В случае, если направление для измерения шероховатости определенной поверхности отличается от предусмотренного ГОСТ, это отображается на чертеже при помощи специальной двунаправленной стрелки.

Классификация поверхностей

При определении характеристики поверхностного слоя материала необходимо провести классификацию:

- Рабочие поверхности, имеющие сопряжение с изменением местоположения в ходе осуществляемого процесса, по отношению друг к другу (механизмы двигателей, насосов и т.д.). Детали, используемые в механизмах обязательно должны обрабатываться с высокой точностью, а показатели соответствовать величинам Ra=2.5-0.16 мкм, Rz=10-0.8 мкм.

- Установочные поверхности – детали находятся в соприкосновении, но по отношению друг к другу неподвижны. Подлежат обработке и должны соответствовать показателям Ra=20-2.5 мкм, Rz=80-10 мкм.

- Ограничительные и соединительные поверхности – элементы служащие ограничением для работающих механизмов (корпуса приборов, станков и т.д.). Данные поверхности в зависимости от требований могут подвергаться обработке, параметры соответствуют Ra=20-2.5 мкм, Rz=80-10 мкм.

- Поверхности, требующие специальной обработки (детали внешних корпусов механизмов, агрегатов). Параметры шероховатости должны соответствовать Ra=5.0-1.25 мкм, Rz=20-6.3 мкм. Особо стоит отметить требования, предъявляемые к органам управления механизмов, приборов у которых показатели должны, находится на уровне Ra=0.63-0.08 мкм, Rz=3.2-0.4 мкм.

- Используя данные качества поверхности, получаемые при различных методах обработки можно выстраивать технологическую цепочку, обеспечивающую наибольшую эффективность и сокращение времени обработки деталей.

Классы шероховатости поверхности

Нормативные данные также содержатся в ГОСТ 2.309-73 согласно, которому наносятся обозначения на чертежи и содержат характеристики поверхностей по установленным правилам и обязательны для всех промышленных предприятий. Необходимо также учитывать, что знаки и их форма, наносимые на чертежи должны иметь установленный размер с указанием числового значения неровности поверхности. Регламентируется высота знаков, указывается вид обработки.

Знак имеет специальный код, который расшифровывается следующим образом:

- первый знак – характеризует тип обработки исследуемого материала (точение, сверление, фрезерование и т.д.);

- второй знак — обозначает, что поверхностный слой материала не подвергался обработке, а образован путем ковки, литья, прокатки;

- третий знак – показывает, что вид возможной обработки не регламентируется, но должен соответствовать Ra или Rz.

В случае отсутствия знака на чертеже, поверхностный слой не подвергается специальной обработке.

На производстве используют два вида воздействия на верхний слой:

- с помощью частичного удаления верхнего слоя обрабатываемой детали;

- без удаления верхнего слоя детали.

При удалении верхнего слоя материала в основном используется специальный инструмент, предназначенный для выполнения определенных действий – сверления, фрезерования, шлифования, точения, и т.д. В ходе обработки происходит нарушение верхнего слоя материала с образованием остаточных следов от используемого инструмента.

Когда применяется обработка без удаления верхнего слоя материала – штамповка, прокат, литье, происходит смещение структурных слоев их деформация с принудительным созданием «гладко-волокнистой» структуры.

При конструировании и изготовлении деталей параметры неровностей задает конструктор, основываясь на техническом задании определяющим характеристики изделия в зависимости от требований, предъявляемых к изготовляемому механизму, технологии используемой при производстве и степени обработки.

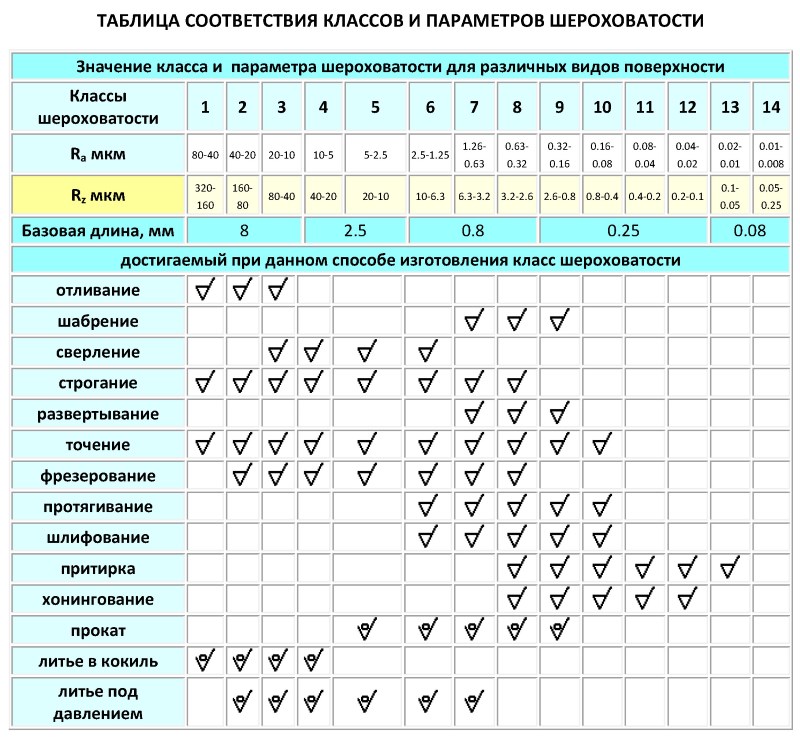

Какие виды поверхностей существуют

Для обеспечения взаимозаменяемости и унификации производства, параметры шероховатости объединяют в классы. Всего существует 14 их разновидностей. Каждому классу присвоено определенное значение Ra и Rz. Самый точный класс – четырнадцатый, самый грубый – первый. По этой причине поверхности также подверглись классификации. В производстве встречаются следующие их виды:

- Установочные поверхности, неподвижные относительно друг друга, к которым не предъявляются требования по герметичности. Для них значение Ra составляет 2,5-20 мкм.

- Рабочие поверхности, которые перемещаются друг относительно друга. Сюда входят соединения типа поршень-цилиндр, которые часто можно встретить в устройствах разнообразных двигателей и насосов. Ra для них равняется 0,16-2,5 мкм.

- Ограничительные и соединительные поверхности. Под этим подразумеваются элементы, необходимые для крепления и сборки. Это всевозможные корпуса, фиксаторы и прочие механизмы. Ra для них колеблется в пределах 2,5-20 мкм.

- Специальные поверхности. Здесь, главным образом, имеются ввиду органы управления. Обработка таких поверхностей крайне высока с их значением Ra 0,63-0,08 мкм.

ПРИЛОЖЕНИЕ 2 (справочное). ПОЯСНЕНИЯ ТЕРМИНОВ, ИСПОЛЬЗУЕМЫХ В НАСТОЯЩЕМ СТАНДАРТЕ

ПРИЛОЖЕНИЕ 2Справочное

|

Термин |

Пояснение |

|

Царапина |

Вытянутая впадина поверхности с соотношением размеров большей оси к меньшей более 3:1.Примечание. Участки, на которых царапины настолько близко расположены друг от друга, что между ними нет поверхности с параметром шероховатости не более 0,1 мкм, следует рассматривать как одну царапину |

|

Точка |

Впадина или выступ поверхности любого происхождения, в том числе вскрытый пузырь, с соотношением размеров большей оси к меньшей не более 3:1. Полусумму размеров большей и меньшей осей принимают за диаметр точки.Примечания:1. Участок совмещения или касания царапины с точкой следует относить к точке.2. Поперечное сечение углубления царапины или точки при механической обработке имеет угол при вершине около 120°. При этом глубина царапины или точки составляет не более 0,3 ширины царапины или диаметра точки |

|

Скопление дефектов |

Группа дефектов, расположенных на ограниченном участке поверхности детали таким образом, что расстояние между двумя точками или между точкой и царапиной не превышает десятикратного размера наибольшего дефекта (диаметра точки или ширины царапины), а расстояние между двумя царапинами не превышает стократной ширины наиболее широкой из них |

|

Сетка царапин |

Множество царапин, расположенных хаотично по всей поверхности детали.Примечание. Появление сетки царапин на поверхности обусловлено материалом детали и технологией ее обработки |

|

Выколка |

Определение по ГОСТ 13240-78.Примечание. Размер выколки на поверхности вне световой зоны определяют как диаметр точки, размер выколки на краю детали определяют от края фаски к центру рабочей поверхности |

|

Закол |

Определение по ГОСТ 13240-78.Примечание. Размер закола на поверхности вне световой зоны определяют его длиной, размер закола на краю детали определяют от края фаски к центру рабочей поверхности |

(Измененная редакция, Изм. N 1, 2).