Гост 2.308-79*: «единая система конструкторской документации. указание на чертежах допусков формы и расположения поверхностей»

Содержание:

- Выбор посадок и области их применения

- ОБОЗНАЧЕНИЕ ЗАВИСИМЫХ ДОПУСКОВ

- Назначения допусков формы и расположения

- Обозначение посадок на чертежах

- Общие положения

- 4.5. Предельные отклонения размеров с неуказанными допусками

- Допуски формы

- НЕУКАЗАННЫЕ ПРЕДЕЛЬНЫЕ ОТКЛОНЕНИЯ ЛИНЕЙНЫХ РАЗМЕРОВ

- Зависимые допуски

- ОБОЗНАЧЕНИЕ ЗАВИСИМЫХ ДОПУСКОВ

- Производственные погрешности

Выбор посадок и области их применения

В

настоящее время применяют три метода

выбора допусков и посадок

-

Метод

прецедентов (метод аналогов)

заключается в том, что конструктор

отыскивает в однотипных или других

машинах, ранее сконструированных и

находящихся в эксплуатации, случаи

применения составной части (узла),

подобной проектируемой, и определяет

допуск и посадку. Этот метод приемлем

только в случае полной тождественности

составных частей при условии, что

оптимальность выбранных допусков и

посадок проверена экспериментом и

подтверждена производственными

испытаниями. Если этих сведений нет,

то нельзя гарантировать, что указанные

допуски и посадки являются оптимальными. -

Метод

подобия

является по существу развитием метода

прецедентов. Он возник в результате

классификации деталей машин по

конструктивным и эксплуатационным

признакам и выпуска справочников с

примерами применения посадок. Для

выбора допусков и посадок по этому

методу нужно установить аналогию

конструктивных признаков и условий

эксплуатации проектируемой составной

части (узла) с признаками, указанными

в справочниках.

Общим

недостатком методов прецедентов и

подобия является сложность определения

признаков однотипности и подобия,

возможность применения ошибочных

допусков и посадок.

-

расчётный

метод является наиболее обоснованным

методом выбора допусков и посадок.

Квалитеты, допуски и посадки при

проектировании машин и других изделий

нужно выбирать так, чтобы добиться

удовлетворения эксплуатационно-конструктивных

требований, предъявляемых к детали,

узлу и машине в целом.

Для

повышения надёжности и долговечности

машин иногда появляется необходимость

максимального увеличения точности

изготовления её деталей. Такие

конструктивные требования ограничены

технологическими возможностями, а

зачастую и возможностями технических

измерений, к тому же они связаны в

большинстве случаев с увеличением

трудоёмкости и стоимости изготовления

деталей.

В

связи с этим перед конструкторами,

технологами и метрологами стоит задача

– рационально, на основе технико-экономических

расчётов, разрешать противоречия между

эксплуатационными требованиями и

технологическими возможностями.

Все

эти требования удовлетворяются с помощью

специальных методов расчёта посадок.

Следует

отметить, что в процессе длительной

эксплуатации машин в следствии износа

деталей происходит потеря их точности.

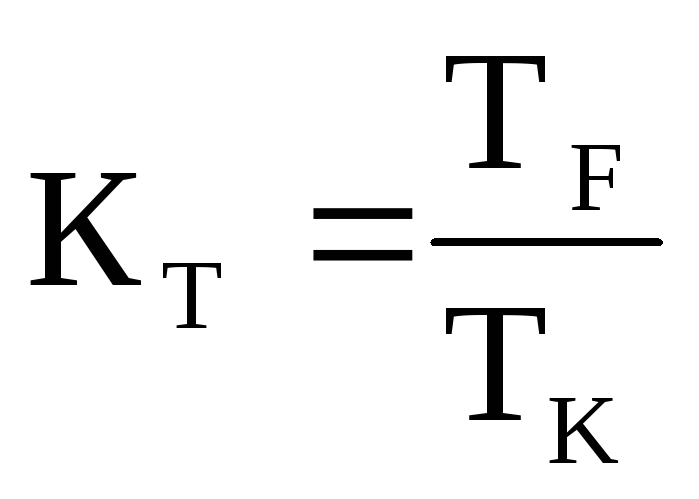

Для

обеспечения долговечности машин и

сохранения их эксплуатационных

показателей в процессе длительной

эксплуатации вводится понятие «запас

точности изделия», который характеризуется

коэффициентом запаса точности, равным

отношению допустимой погрешности

детали, узла или машины в конце срока

эксплуатации к погрешности новых машин,

их узлов и деталей.

.

.

ОБОЗНАЧЕНИЕ ЗАВИСИМЫХ ДОПУСКОВ

5.1. Зависимые допуски формы и расположения обозначают условным знаком , который помещают:

после числового значения допуска, если зависимый допуск связан с действительными размерами рассматриваемого элемента (черт. а);

после буквенного обозначения базы (черт. б) или без буквенного обозначения в третьей части рамки (черт. г),если зависимый допуск связан с действительными размерами базового элемента;

после числового значения допуска и буквенного обозначения базы (черт. в) или без буквенного обозначения (черт. д),если зависимый допуск связан с действительными размерами рассматриваемого и базового элементов.

5.2. Если допуск расположения или формы не указан как зависимый, то его считают независимым.

Черт. 32

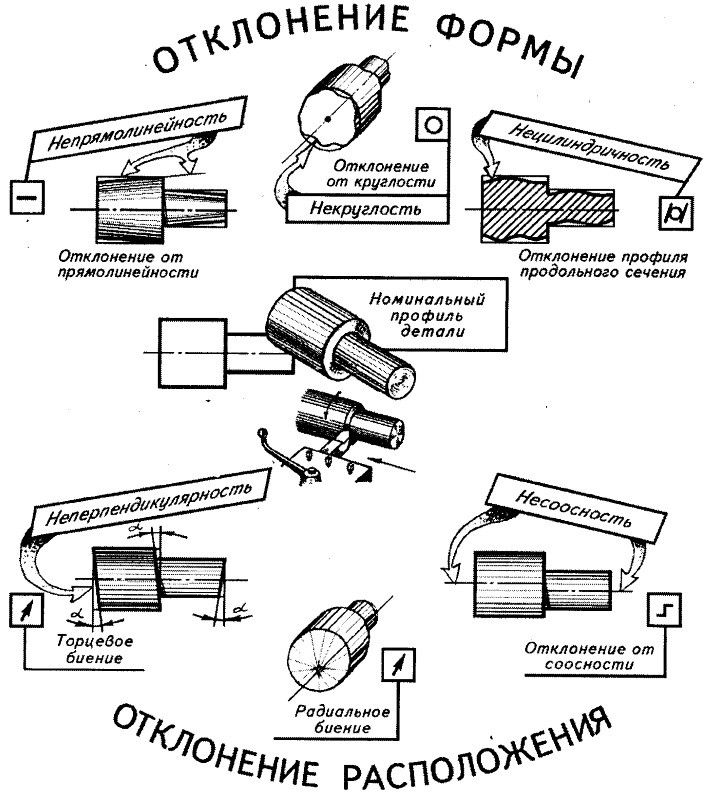

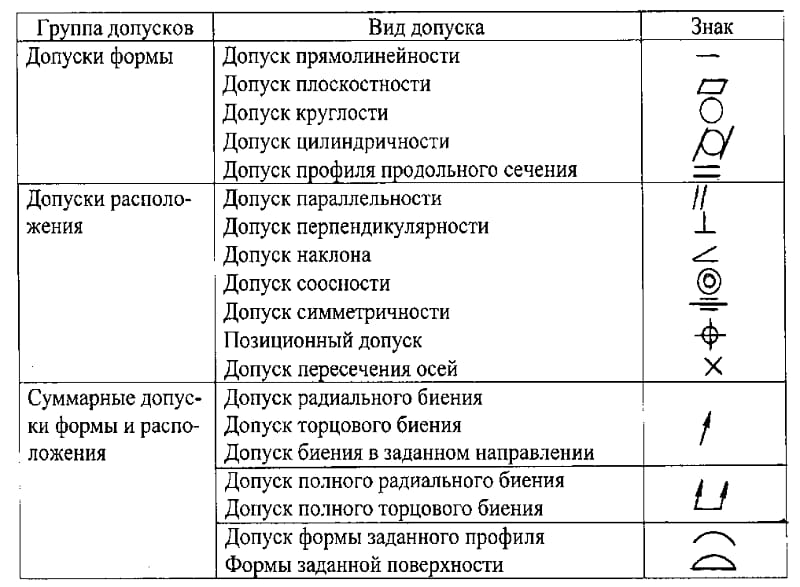

Назначения допусков формы и расположения

Основные положения, поясняющие назначение каждого из них, приведены в ГОСТ 24643-81. Допуски формы и расположения поверхностей позволяют выбрать способ, инструмент, порядок для обработки. Кроме этого допуски формы и расположения поверхностей определяют условия эксплуатации отдельных изделий составляющих конкретный механизм, его надёжность и долговечность.

Числовые значения допусков формы

В современном стандарте для точности обработки утверждено 16 классов. Их числовые значения возрастают от одного класса к другому. Прирост точности происходит в 1,6 раза. Стандарт определяет три основных уровня, которые обозначаются заглавными буквами латинского алфавита: «А», «В» и «С». Каждый из уровней определяет следующие положения:

- первой (литера А) признаётся нормальная точность, которая составляет не менее 60 % от погрешностей всех указанных размеров;

- вторая геометрическая точность (литера В) относится к категории повышенной точности (обычно она равна около 40% допусков для всех применяемых деталей);

- наивысшей степенью точности является третий уровень (литера С), которая не превышает 25% от всех использованных погрешностей.

Числовые значения допусков формы цилиндрических поверхностей, устанавливаются для каждого из трёх уровней. Согласно стандарту они не должны превышать 30% для первого уровня, 20% для второго и 12% для третьего. Это связано с применяемыми ограничениями при отклонении радиуса изделия, с помощью указания места расположения установленного размера.

Допуски плоскости и прямолинейности

Оценка соблюдения параметров плоскости осуществляется путём сравнения с характеристиками выбранной базой. Базой служит отдельный элемент детали, которые однозначно считают плоскими. Характер и расположение прямолинейного участка уточняется по результатам сравнения со своей базой. Каждый из разрешённых изменений обозначается установленным значком. В сноске к этому знаку указывают расположение и величину установленного отклонения. Допуск устанавливается для линий и плоскостей различного порядка. Все разрешённые изменения размеров объединяют единым полем. Общепризнанными изменения характера прямолинейности считаются выпуклость и вогнутость. Расположение и параметры отклонения от заданной плоскости обозначаются аббревиатурой (EFE). Для описания характеристик прямолинейности приняты показатели, входящие в единый комплект, обозначаемый (EFL).

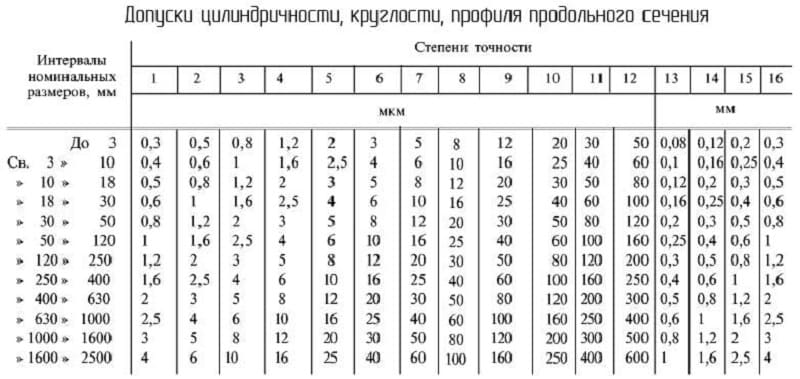

Допуски круглости, цилиндричности профиля продольного сечения

Под понятием цилиндричности понимают сходство изготовленного изделия с параметрами аналогичного цилиндра. Его диаметр, длина, расположение должны соответствовать указанным в технической документации. Для сравнения выбирают цилиндр с прилегающей (контрольной) поверхностью, имеющей меньший диаметр. Он может быть свободно вписан в реальную внутреннюю поверхность. Установленные отклонения от цилиндричности позволяют установить соответствие обработанной детали заданной форме. Расположение указанных отклонений определяют конечный вид изделия, её место установки в агрегате после сборки. Это служит главным отличием от изменений профиля продольного сечения и так называемой круглости. Они задают только один параметр отклонения от точек расположенных на заготовке. Под отклонением от так называемой круглости понимают наибольшее расстояние, задающее расположение точек на поверхности детали по отношению к прилегающей окружности. Под этой окружностью понимают окружность с большим радиусом, описанную вокруг наружной поверхности вращения, с минимальным диаметром, который устанавливает самое близкое расположение между точками этих окружностей. Наиболее встречаемыми отклонениями являются овальность и огранка.

Контроль величины этих изменений производится с помощью специальных измерительных устройств. К ним относятся: специальные шаблоны, координатно-измерительные машины, так называемые «кругломеры».

Допуски перпендикулярности, параллельности, наклона торцевого биения

В процессе эксплуатации элементов конструкции агрегата, имеющего цилиндрическую форму, наблюдается эффект так называемого торцевого биения. Предотвращения негативных последствий устраняется установлением разрешённых отклонений от утверждённых размеров. Эти значения наносятся на протяжении всей заготовки.

Допуск устанавливает величину и характер торцевого биения. Для отдельных случаев его величину задают относительно наибольшего диаметра торцевой поверхности, расположенной в готовом агрегате.

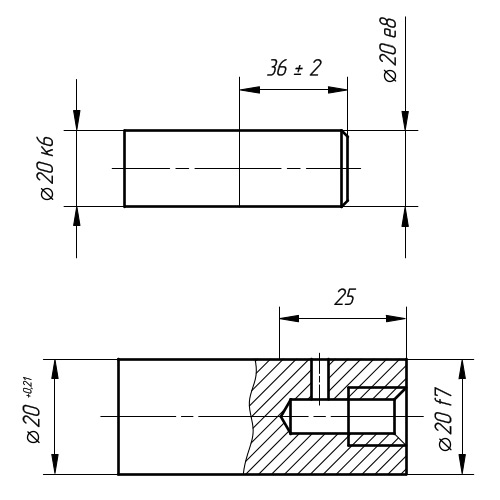

Обозначение посадок на чертежах

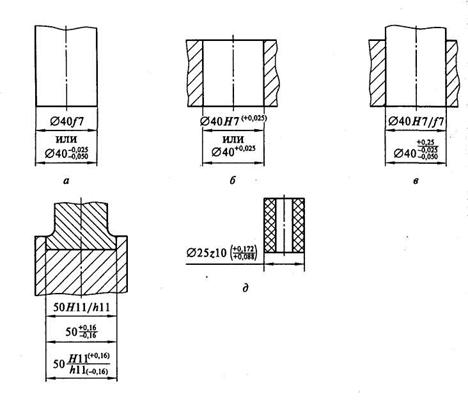

Поля допусков линейных размеров указывают на чертежах либо условными (буквенными) обозначениями, например 50H6, 32f7, 10g6, либо числовыми значениями предельных отклонений, например , либо буквенными обозначениями полей допусков с одновременным указанием справа в скобках числовых значений предельных отклонений (рис. 1, а, б)

Рисунок 1 — Примеры обозначения допусков и посадок на чертежах

Посадки сопрягаемых деталей и предельные отклонения размеров деталей, изображенных на сборочных чертежах, указывают дробью, в числителе которой приводится буквенное обозначение или числовое значение предельного отклонения отверстия либо буквенное обозначение с указанием справа в скобках его числового значения, а в знаменателе — аналогичное обозначение поля допуска вала (рис. 1, в, г).

В условных обозначениях полей допусков необходимо указывать числовые значения предельных отклонений в следующих случаях:

— для размеров, не включенных в ряды нормальных линейных размеров,

— например 41,5 H7( +0,021 ); при назначении предельных отклонений, условные обозначения которых не предусмотрены ГОСТ 25347—82, например для пластмассовой детали (рис. 1, д) с предельными отклонениями по ГОСТ 25349—82.

Предельные отклонения могут назначаться для размеров, не указанных на чертеже детали, включая несопрягаемые и неответственные. Например, в технических требованиях дается указание «Неуказанные предельные отклонения размеров: отверстий H14, валов h14, остальных » или «Неуказанные предельные отклонения размеров: диаметров H12, h12, остальных ».

В первом случае отклонения H14 относятся к размерам всех внутренних (охватывающих) элементов, а отклонения h14 — к размерам всех наружных (охватываемых) элементов. Во втором случае отклонения H12 относятся только к диаметрам отверстий, а отклонения h12 — к диаметрам валов. Обозначение рекомендуется для симметричных отклонений, таких как межцентровые расстояния, высоты, глубины.

На поверхности, состоящей из участков с одинаковым номинальным размером, но разными предельными отклонениями, наносят границу между этими участками тонкой сплошной линией и номинальный размер с соответствующими предельными отклонениями указывают для каждого участка отдельно (рис. 2).

Рисунок 2 — Примеры обозначения предельных отклонений

Не нашли то, что искали? Воспользуйтесь поиском:

Общие положения

В крупносерийном производстве каждая деталь изготовлена с заранее заданной степенью точности. Изготовить их с полностью одинаковыми характеристиками практически невозможно. Поэтому предусмотрена стройная система разрешённых изменений в реальных классах точности.

Каждый параметр обозначается на чертеже. Указанный размер допуска отражает численную характеристику разрешённого зазора, место размещения на изделии. По правилам размещение области, к которой относится допуск, ориентируется относительно так называемой нулевой линии. По этому показателю допуски бывают:

- симметричными и ассиметричными (разрешённое отклонение допускается с одной или обеих сторон относительно выбранной нулевой линии);

- выше или ниже заданной нормали;

- с заданной величиной смещения в требуемом направлении.

Посадкой называют параметр, который указывает допустимую точность при соединении отдельных деталей в цельный агрегат. Он задаётся установленными зазорами или натягами.

Их делят на три утверждённых типа:

- заранее предусмотренным зазором;

- допустимым натягом;

- переходного типа.

Во всех случаях допуском посадки считается величина, которая рассчитывается как разность между большим и наименьшим значением допустимого зазора. Вся существующая система классифицируется по следующим признакам:

- основания системы – это допуски отверстий и валов;

- классам точности (их подразделяют на 19 квалитетов);

- величине предусмотренных натягов.

Под допусками для отверстий понимают совокупность разрешённых значений с одинаковыми квалитетами. Для них устанавливаются предельно допустимые размеры отверстий. Вариация величины посадок достигается благодаря изменению предельных размеров вала. В системе вала перечисленные параметры изменяются в обратном порядке. Предельный размер вала сохраняет постоянство для различных посадок, а происходит изменение предельных размеров отверстия.

В системе допусков и посадок номера квалитетов являются показателями точности обработки. С возрастанием порядкового номера допуск размера увеличивается. Все размеры разделены на определённое количество интервалов. Величина каждого интервала равна трём миллиметрам. Линейка этих интервалов начинается с размера от 1 до 3 мм, затем от 3 до 6 мм и так далее. Для каждого интервала уже установлен свой усреднённый геометрический размер и обозначение. Он определяется по границам интервала. Для них определены квалитеты от пятого до семнадцатого. Чем меньше номер квалитета, тем обработка считается более точной.

Все рассчитанные параметры сведены в таблицы. Основными документами, которые систематизируют эти показатели, и правила их обозначения являются:

- ЕСДП расшифровывается как единая система допусков и посадок — установлена ГОСТ 25347-82;

- ОНВ закреплены в стандарте 25346-89 (основные нормы взаимозаменяемости устанавливают возможности по замене одних изделий аналогичными);

- ЕСКД единая система конструкторской документации объединяет все требования к оформлению и документов и нанесению обозначений — подробно изложена в стандарте 2.001-2013;

- Стандарты различного уровня и назначения: государственные ведомственные, отраслевые;

- Технические условия (применяются как нормы изготовления узкоспециальных деталей).

ЕСДП применяется для регламентирования всех параметров. ОНВ позволяет точно определить зазоры в деталях сложной конфигурации. Например, шпоночных или шлицевых соединениях, резьбы, зубчатых передач и так далее.

Каждый размер должен указываться в каждой из документаций:

- на всех видах чертежей;

- эскизах конструкций;

- технологических картах;

- дополнительных графических изображениях (пояснительных записках, набросках).

Правильно выбранные параметры отклонений составляют основу технологических процессов. Неотступное следование утверждённым стандартам позволяет разработать и изготовить надёжный и долговечный агрегат.

4.5. Предельные отклонения размеров с неуказанными допусками

Требования

на отклонения размеров с неуказанными

допусками регламентируются ГОСТ 30893.1

– 2002 «Общие допуски. Предельные отклонения

линейных и угловых размеров» введенным

взамен ГОСТ 25670-83.

Стандарт

вводит понятие общий допуск. Общий

допуск размера – это предельные

отклонения (допуски) линейных или угловых

размеров, указываемые на чертеже или в

других технических документах общей

записью и применяемые в тех случаях,

когда предельные отклонения (допуски)

не указаны индивидуально у соответствующих

номинальных размеров.

Общие

допуски применяют для следующих размеров

с неуказанными индивидуально предельными

отклонениями:

—

линейных размеров (например, наружных,

внутренних, радиусов, расстояний,

размеров уступов, размеров притупленных

кромок, наружных радиусов закруглений

и размеров фасок);

—

угловых размеров, включая угловые

размеры, обычно не указываемые, т. е.

прямые углы (90),

если нет ссылки на ГОСТ 30893.2, или углы

правильных многоугольников;

—

линейных и угловых размеров, получаемых

при обработке в сборе.

Числовые

значения предельных отклонений для

размеров от 1 до 10000 мм приведены в

таблицах стандарта в зависимости от

класса точности. В стандарте предусмотрены

следующие классы точности: точный – f,

средний – m,

грубый – c,

очень грубый – v.

Кроме симметричных предельных отклонений,

установленных в основной части стандарта,

в дополнение к ИСО 2768-1 допускается

применение односторонних предельных

отклонений для размеров отверстий и

валов по квалитетам ГОСТ 25349 и ГОСТ 25348

– вариант 1, или классам точности: точный

– t1,

средний – t2,

грубый – t3,

очень грубый – t4.

При

этом на элементы деталей условно

именуемые валами и отверстиями предельные

отклонения назначаются также как и на

основные отверстия и валы (H

– для отверстий, h

– для валов), а на элементы деталей не

относящиеся к отверстиям и валам –

симметрично IT/2.

Квалитету 12 соответствует точный класс,

14 квалитету соответствует средний

класс, 16 квалитету – грубый и 17 квалитету

– очень грубый.

Неуказанные

предельные отклонения углов, радиусов

закруглений и фасок отдельно в тексте

не указываются, их значения должны

соответствовать установленным стандартом

и соответствующим назначенным квалитетам

или классам точности для предельных

отклонений линейных размеров.

Числовые

значения неуказанных предельных

отклонений угловых размеров по классам

точности общих допусков приводятся в

таблице 3, а предельные отклонения

радиусов скругления, притупленных

кромок и высот фасок в таблице 4.

Т

а б л и ц а 3

Допуски формы

Этот вид разрешённых отклонений вызван неточностями обработки, которые происходят из-за реальных возможностей обрабатывающего оборудования.

К ним относятся:

- прямолинейности;

- плоскости;

- не совпадения формы окружности (к ним относятся: круглости; допуск овальности);

- изменение формы цилиндра — допуск цилиндричности.

К первой категории относятся следующие отклонения:

- формы обработанной поверхности (нарушается плоскостная картина, изменяется величина радиуса выточенного вала, нарушается геометрия фигур имеющих плоские грани);

- нарушается параллельность и перпендикулярное расположение поверхностей между собой или соседними деталями;

- проявляется разная шероховатость по длине, поперечному сечению, окружности.

Оценка величины параметров производится сравнением номинальной поверхности (обозначенной на чертеже) и реальной (полученной на станках заданного класса точности). Полученные отклонения и позволяют рассчитать величину требуемого допуска.

Изменение величины радиуса готового изделия по отношению к заданному на чертеже, называется нарушение круглости. Для предотвращения возможных негативных последствий при эксплуатации вводят допуск круглости. При рассмотрении детали в одной из плоскостей определяют необходимый допуск профиля продольного сечения.

Характер взаимного искривления расположения плоскостей подразделяется на следующие виды:

- общей параллельности (сравнивается с линией направленной вдоль поверхности);

- перпендикулярности и пересечения осей (проверяется сохранение прямого угла на всём протяжении поверхностей);

- наклона;

- симметрии (по отношению к выбранной оси).

Допуск плоскостности определяет величину разрешённого отклонения от обозначенного уровня. Основной характеристикой служит так называемое поле допуска. Его обозначают в выбранной области, которая расположена между плоскостями, для которых необходимо соблюдать строгие параметры параллельности. Расстояние до поверхности определяется существующими стандартами. Контроль отклонения этих параметров от заданных на чертеже обозначается на профилограмме.

НЕУКАЗАННЫЕ ПРЕДЕЛЬНЫЕ ОТКЛОНЕНИЯ ЛИНЕЙНЫХ РАЗМЕРОВ

а) по квалитетам, приведенным в ГОСТ 25346—89 и ГОСТ 25348—82:

для номинальных размеров менее 1 мм — квалитеты от 11 до 13:

для номинальных размеров от 1 до 10000 мм — квалитеты от 12 до 17;

б) по классам точности, приведенным в настоящем стандарте, которые условно называются «точный*, «средний», «грубый» и «очень грубый». Допуски по классам точности обозначают буквой t с индексом 1. 2. 3 и 4 для классов точности соответственно «точный», «средний», «грубый» и «очень грубый* (tr t2. t3 и t4).

1.2. Сочетания в одной обшей записи неуказанных предельных отклонений для размеров различных элементов должны соответствовать приведенным в табл. 1.

Таблица 1

|

Вариант |

Размер валов |

Размер отверстий |

Размеры элементов, нс относящихся к отверстиям и валам |

||

|

круглых (диаметры) |

остальных |

круглых (диаметры) |

остальных |

||

|

Предельные отклонения для одной общей записи |

|||||

|

1 |

-IT |

+ IT |

±t/2 |

||

|

2* |

—1 |

+1 |

±1/2 |

||

|

3 |

±1/2 |

||||

|

4 |

-IT |

±1/2 |

±1Т |

±1/2 |

±1/2 |

• Применение варианта 2 нс рекомендуется.

Издание официальное Перепечатка воспрещена

★

Обозначения, принятые в табл. 1:

— IT односторонние предельные отклонения от номинального размера в минус по квалитету (соответствует валу h):

+ IT односторонние предельные отклонения от номинального размера в плюс по квалитету (соответствует отверстию Н);

— I односторонние предельные отклонения от номинального размера в минус по классу точности;

+ t односторонние предельные отклонения от номинального размера в плюс по классу точности;

+ t/2 симметричные предельные отклонения по классу точности.

Примечание. Допускается обшей записью оговаривать неуказанные симметричные предельные отклонения по квалитстам

(*¥)•

1.3. Числовые значения предельных отклонений по квалитетам должны соответствовать приведенным в ГОСТ 25347-82 и ГОСТ 25348-82.

Числовые значения симметричных предельных отклонений по классам точности должны соответствовать приведенным в габл. 2. числовые значения односторонних предельных отклонений по классам точности — приведенным в табл. 3.

.мм

Таблица 2

|

Класс точности |

Св. 0.5 до 3 |

Св.3 до 6 |

Св. 6 до 30 |

Св. 30 до 120 |

Св. 120 до 315 |

Св. 315 до 1000 |

Св. 1000 до 2000 |

Св. 2000 до 3150 |

Св. 3150 до 5000 |

Св. 5000 до 8000 |

Св. 8000 до 10000 |

|

Предельные отклонения ± //2 |

|||||||||||

|

Точный |

±0.05 |

±0.05 |

±0.1 |

±0.15 |

±0.2 |

±0.3 |

±0,5 |

±0.8 |

±1.2 |

±2 |

±3 |

|

Средний |

±0,10 |

±0,10 |

±0.2 |

±0.30 |

±0.5 |

±0,8 |

±1,2 |

±2,0 |

±3.0 |

±5 |

±8 |

|

Грубый |

±0.15 |

±0.20 |

±0.5 |

+0.80 |

±1.2 |

±2.0 |

±3.0 |

±5.0 |

±8,0 |

±12 |

+20 |

|

Очень грубый |

±0.15 |

±0.50 |

±1.0 |

±1.50 |

+2.0 |

±3.0 |

±5.0 |

+8.0 |

±12,0 |

±20 |

±30 |

П р и м с ч а н и е. В табл. 2 приведены предельные отклонения для размеров элементов, не относящихся к отверстиям и валам по вариантам 1 и 2. для всех размеров по варианту 3 и для всех размеров, кроме диаметров валов и отверстий, по варианту 4 табл. 1.

мм

Таблица 3

|

Класс точности |

Обозначение предельных отклонений |

|||||||||||

|

Св. 0,5 до 3 |

Св.З до 6 |

-О б* |

бЗ |

Св. 120 до 315 |

Св. 315 до 1000 |

Св. 1000 до 2000 |

Св. 2000 ло 3150 |

ба |

Св. 5000 ло 8000 |

Св. 8000 до 10000 |

||

|

Предельные отклонения |

||||||||||||

|

Точный |

+ч |

+0.1 |

+0.1 |

+0.2 |

+0.3 |

+0,4 0 |

+0.6 |

+ 1.0 |

+ 1.6 |

+2,4 |

+4 |

+6 0 |

|

-ч |

0 -0,1 |

-0.1 |

-0.2 |

-0.3 |

-0.4 |

-0.6 |

-1.0 |

-1.6 |

-2.4 |

0 —4 |

0 -6 |

|

|

Средний |

+<2 |

+0.2 |

+0,2 0 |

+0.4 |

+0.6 |

+ 1.0 0 |

+ 1.6 |

+2.4 0 |

+4.0 0 |

+6.0 0 |

+ 10 |

+ 16 0 |

|

-ч |

-0.2 |

0 -0.2 |

-0.4 |

0 -0.6 |

-1.0 |

0 -1.6 |

0 -2,4 |

-4.0 |

0 -6.0 |

0 -10 |

0 -16 |

Зависимые допуски

Эта категория объединяет разрешённые отклонения, для которых допускается их превышение на определённую величину. Величина этого превышения должна соответствовать разрешённой разнице параметра между реальной поверхностью и выбранной базой. Зависимый допуск расположения вычисляется на основании разработанных формул, на основании указанных значений. Альтернативой этому параметру является независимый допуск. Его значение всегда является постоянной величиной, не зависит от других параметров. Обозначение обоих видов отклонений производится на соответствующих сносках.

ОБОЗНАЧЕНИЕ ЗАВИСИМЫХ ДОПУСКОВ

5.1. Зависимые допуски формы и

расположения обозначают условным знаком , который помещают:

после числового значения допуска, если

зависимый допуск связан с действительными размерами рассматриваемого элемента

(черт. 32а);

после буквенного обозначения базы (черт. 32б)

или без буквенного обозначения в третьей части рамки (черт. 32г),если зависимый допуск связан с действительными размерами базового элемента;

после числового значения допуска и

буквенного обозначения базы (черт. 32в) или без буквенного

обозначения (черт. 32д),если зависимый допуск связан

с действительными размерами рассматриваемого и базового элементов.

5.2. Если допуск расположения или формы

не указан как зависимый, то его считают независимым.

Черт. 32

Производственные погрешности

Разрабатывая технологические процессы, с помощью которых будет осуществляться изготовление той или иной продукции, инженеры решают немало разнообразных задач. Одной из них является обеспечение размеров, которые в точности будут соответствовать указанным на чертежах, а также правильности взаимного расположения поверхностей обрабатываемых деталей и их надлежащей формы.

Поскольку при изготовлении любой детали производственные погрешности различных операций обработки накапливаются, то их итоговая величина подлежит только приблизительной оценке.

Как известно, при выполнении различных производственных операций на технологическом станочном оборудовании его отдельные части испытывают на себе воздействие усилий резания, которые могут достигать (и обычно достигают) существенных величин и вызывать значительные деформации.

Упругая система «станок – инструмент – деталь» в процессе функционирования может подвергаться значительным вибрационным нагрузкам, которые нередко приводят к возникновению серьезных производственных погрешностей. Кроме того, дополнительные погрешности образуются ввиду физического износа отдельных деталей обрабатывающего оборудования.

Износ режущего инструмента и погрешности его изготовления также существенно влияют на итоговую точность обработки деталей. При этом погрешности возникают тогда, когда используется профильный или мерный инструмент (развертки, зенкеры, профильные резцы, резьбонарезной инструмент и т.п.). Дело в том, что во время обработки те отклонения, которые имеют его поверхности, полностью «копируются» на поверхностях деталей. Помимо указанных погрешностей существует еще и немало других.

Исходя из сказанного выше, можно констатировать, что в условиях реального производства возникновение погрешностей поверхностей деталей является неизбежным процессом.