Гост 25346-89. основные нормы взаимозаменяемости. есдп общие положения, ряды допусков и основных отклонений

Содержание:

- Система допусков и посадок

- Понятие о допуске и квалитете

- ПРИЛОЖЕНИЕ А (обязательное). Дополнительные варианты назначения предельных отклонений линейных размеров с неуказанными допусками

- Сопряжение деталей

- Технология

- § 6. Отклонения и допуски на размеры деталей

- Система допусков и посадок

- Система допусков и посадок.

- Отличие допусков от квалитетов

- 1 Область применения

- Нормирование уровней точности

- 4 Основные положения

- Указание точности размеров с непроставленными отклонениями на чертежах

- Нормирование уровней точности

Система допусков и посадок

Совокупность допусков и посадок, которая создана на основании теоретических исследований и экспериментальных изысканий, а также построена на основании практического опыта, называется системой допусков и посадок. Основным ее предназначением является выбор таких вариантов допусков и посадок для типичных сочленений различных деталей машин и оборудования, которые минимально необходимы, но полностью достаточны.

Основу стандартизации измерительных средств и режущих инструментов составляют именно наиболее оптимальные градации допусков и посадок. Кроме того, благодаря им достигается взаимозаменяемость различных деталей машин и оборудования, а также повышение качества готовой продукции.

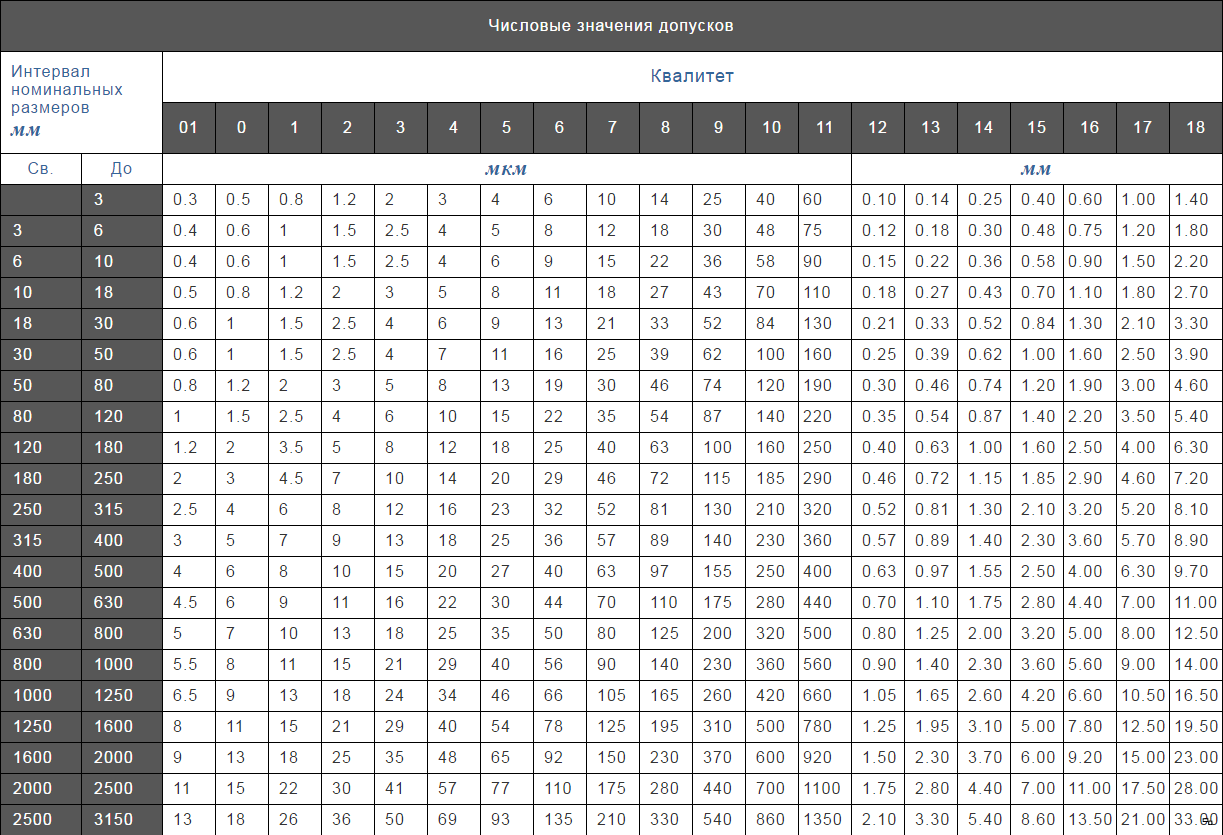

Для оформления единой системы допусков и посадок используются таблицы. В них указываются обоснованные значения предельных отклонений для различных номинальных размеров.

Понятие о допуске и квалитете

Понять физический смысл допуска без введения термина «размер» затруднительно. Размер — это физическая величина, характеризующая расстояние между двумя точками, лежащими на одной поверхности. В метрологии существуют следующие его разновидности:

- Действительный размер получается непосредственным измерением детали: линейкой, штангенциркулем и прочим мерительным инструментом.

- Номинальный размер показан непосредственно на чертеже. Он является идеальным с точки зрения точности, так что получение его в реальности является невозможным в силу наличия определенной погрешности оборудования.

- Отклонение — это разность между номинальным и действительным размерами.

- Нижнее предельное отклонение показывает разницу между наименьшим и номинальным размером.

- Верхнее предельное отклонение указывает разницу между наибольшим и номинальным размерами.

Для наглядности рассмотрим эти параметры на примере. Представим, имеется вал диаметром 14 мм. Технически определено, что он не потеряет своей работоспособности при точности его изготовления от 15 до 13 мм. В конструкторской документации это обозначается 〖∅14〗_(-1)^(+1).

Диаметр 14 является номинальным размером, «+1» — верхним предельным отклонением, а «-1» — нижним предельным отклонением. Тогда вычитание из верхнего предельного отклонения нижнего даст нам значение допуска вала. То есть в нашем случае он составит +1- (-1) = 2.

| Числовые значения допусков | |||||||||||||||||||||

| Интервалноминальныхразмеровмм | Квалитет | ||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 01 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | |||

| Св. | До | мкм | мм | ||||||||||||||||||

| 3 | 0.3 | 0.5 | 0.8 | 1.2 | 2 | 3 | 4 | 6 | 10 | 14 | 25 | 40 | 60 | 0.10 | 0.14 | 0.25 | 0.40 | 0.60 | 1.00 | 1.40 | |

| 3 | 6 | 0.4 | 0.6 | 1 | 1.5 | 2.5 | 4 | 5 | 8 | 12 | 18 | 30 | 48 | 75 | 0.12 | 0.18 | 0.30 | 0.48 | 0.75 | 1.20 | 1.80 |

| 6 | 10 | 0.4 | 0.6 | 1 | 1.5 | 2.5 | 4 | 6 | 9 | 15 | 22 | 36 | 58 | 90 | 0.15 | 0.22 | 0.36 | 0.58 | 0.90 | 1.50 | 2.20 |

| 10 | 18 | 0.5 | 0.8 | 1.2 | 2 | 3 | 5 | 8 | 11 | 18 | 27 | 43 | 70 | 110 | 0.18 | 0.27 | 0.43 | 0.70 | 1.10 | 1.80 | 2.70 |

| 18 | 30 | 0.6 | 1 | 1.5 | 2.5 | 4 | 6 | 9 | 13 | 21 | 33 | 52 | 84 | 130 | 0.21 | 0.33 | 0.52 | 0.84 | 1.30 | 2.10 | 3.30 |

| 30 | 50 | 0.6 | 1 | 1.5 | 2.5 | 4 | 7 | 11 | 16 | 25 | 39 | 62 | 100 | 160 | 0.25 | 0.39 | 0.62 | 1.00 | 1.60 | 2.50 | 3.90 |

| 50 | 80 | 0.8 | 1.2 | 2 | 3 | 5 | 8 | 13 | 19 | 30 | 46 | 74 | 120 | 190 | 0.30 | 0.46 | 0.74 | 1.20 | 1.90 | 3.00 | 4.60 |

| 80 | 120 | 1 | 1.5 | 2.5 | 4 | 6 | 10 | 15 | 22 | 35 | 54 | 87 | 140 | 220 | 0.35 | 0.54 | 0.87 | 1.40 | 2.20 | 3.50 | 5.40 |

| 120 | 180 | 1.2 | 2 | 3.5 | 5 | 8 | 12 | 18 | 25 | 40 | 63 | 100 | 160 | 250 | 0.40 | 0.63 | 1.00 | 1.60 | 2.50 | 4.00 | 6.30 |

| 180 | 250 | 2 | 3 | 4.5 | 7 | 10 | 14 | 20 | 29 | 46 | 72 | 115 | 185 | 290 | 0.46 | 0.72 | 1.15 | 1.85 | 2.90 | 4.60 | 7.20 |

| 250 | 315 | 2.5 | 4 | 6 | 8 | 12 | 16 | 23 | 32 | 52 | 81 | 130 | 210 | 320 | 0.52 | 0.81 | 1.30 | 2.10 | 3.20 | 5.20 | 8.10 |

| 315 | 400 | 3 | 5 | 7 | 9 | 13 | 18 | 25 | 36 | 57 | 89 | 140 | 230 | 360 | 0.57 | 0.89 | 1.40 | 2.30 | 3.60 | 5.70 | 8.90 |

| 400 | 500 | 4 | 6 | 8 | 10 | 15 | 20 | 27 | 40 | 63 | 97 | 155 | 250 | 400 | 0.63 | 0.97 | 1.55 | 2.50 | 4.00 | 6.30 | 9.70 |

| 500 | 630 | 4.5 | 6 | 9 | 11 | 16 | 22 | 30 | 44 | 70 | 110 | 175 | 280 | 440 | 0.70 | 1.10 | 1.75 | 2.80 | 4.40 | 7.00 | 11.00 |

| 630 | 800 | 5 | 7 | 10 | 13 | 18 | 25 | 35 | 50 | 80 | 125 | 200 | 320 | 500 | 0.80 | 1.25 | 2.00 | 3.20 | 5.00 | 8.00 | 12.50 |

| 800 | 1000 | 5.5 | 8 | 11 | 15 | 21 | 29 | 40 | 56 | 90 | 140 | 230 | 360 | 560 | 0.90 | 1.40 | 2.30 | 3.60 | 5.60 | 9.00 | 14.00 |

| 1000 | 1250 | 6.5 | 9 | 13 | 18 | 24 | 34 | 46 | 66 | 105 | 165 | 260 | 420 | 660 | 1.05 | 1.65 | 2.60 | 4.20 | 6.60 | 10.50 | 16.50 |

| 1250 | 1600 | 8 | 11 | 15 | 21 | 29 | 40 | 54 | 78 | 125 | 195 | 310 | 500 | 780 | 1.25 | 1.95 | 3.10 | 5.00 | 7.80 | 12.50 | 19.50 |

| 1600 | 2000 | 9 | 13 | 18 | 25 | 35 | 48 | 65 | 92 | 150 | 230 | 370 | 600 | 920 | 1.50 | 2.30 | 3.70 | 6.00 | 9.20 | 15.00 | 23.00 |

| 2000 | 2500 | 11 | 15 | 22 | 30 | 41 | 57 | 77 | 110 | 175 | 280 | 440 | 700 | 1100 | 1.75 | 2.80 | 4.40 | 7.00 | 11.00 | 17.50 | 28.00 |

| 2500 | 3150 | 13 | 18 | 26 | 36 | 50 | 69 | 93 | 135 | 210 | 330 | 540 | 860 | 1350 | 2.10 | 3.30 | 5.40 | 8.60 | 13.50 | 21.00 | 33.00 |

ПРИЛОЖЕНИЕ А (обязательное). Дополнительные варианты назначения предельных отклонений линейных размеров с неуказанными допусками

ПРИЛОЖЕНИЕ А(обязательное)

______________* В бумажном оригинале наименование Приложения А выделено курсивом. — Примечание изготовителя базы данных.

A.1 Настоящее приложение устанавливает дополнительные варианты предельных отклонений линейных размеров с неуказанными допусками, нашедшие применение в промышленности.

Кроме симметричных предельных отклонений, установленных в основной части стандарта, в дополнение к ИСО 2768-1 допускается применение односторонних предельных отклонений для размеров отверстий и валов по квалитетам

ГОСТ 25346 и

ГОСТ 25348 (дополнительный вариант 1) или классам точности настоящего стандарта (дополнительный вариант 2) в соответствии с таблицей А.1.

Назначение дополнительных вариантов предельных отклонений линейных размеров с неуказанными допусками при новом проектировании рекомендуется ограничить.

Таблица A.1 — Дополнительные варианты неуказанных предельных отклонений линейных размеров

|

Дополнительный вариант |

Класс точности |

Обозначения предельных отклонений |

||

|

размеров отверстий |

размеров валов |

размеров элементов, не относящихся к отверстиям и валам |

||

|

Точный |

12 |

12 |

Или ±IT12/2) |

|

|

Средний |

14 |

14 |

Или ±IT14/2) |

|

|

Грубый |

16 |

16 |

(или ±IT16/2) |

|

|

Очень грубый |

17 |

17 |

(или ±IT17/2) |

|

|

Точный |

+ |

— |

||

|

Средний |

+ |

— |

||

|

Грубый |

+ |

— |

||

|

Очень грубый |

+ |

— |

A.2 Предельные отклонения по квалитетам (,, ±IT/2) должны соответствовать ГОСТ 25346 и ГОСТ 25348 .

Симметричные предельные отклонения по классам точности () должны соответствовать приведенным в таблице 1, при этом обозначение соответствует обозначению , , , .Односторонние предельные отклонения (+, -) должны соответствовать приведенным в таблице A.2.

Таблица A.2 — Односторонние предельные отклонения линейных размеров, кроме притупленных кромок (наружных радиусов скругления и высот фасок, см. таблицу 2) по классам точности

|

Размеры в миллиметрах |

||||||||||||

|

Класс точности |

Обозначение предельных отклонений |

Предельные отклонения для интервалов номинальных размеров |

||||||||||

|

от 0,5 до 3 |

св. 3 до 6 |

св. 6 до 30 |

св. 30 до 120 |

св. 120 до 400 |

св. 400 до 1000 |

св. 1000 до 2000 |

св. 2000 до 4000 |

св. 4000 до 6000 |

св. 6000 до 8000 |

св. 8000 до 10000 |

||

|

Точный |

+ |

+0,1 |

+0,1 |

+0,2 |

+0,3 |

+0,4 |

+0,6 |

+1,0 |

||||

|

— |

-0,1 |

-0,1 |

-0,2 |

-0,3 |

-0,4 |

-0,6 |

-1,0 |

|||||

|

Средний |

+ |

+0,2 |

+0,2 |

+0,4 |

+0,6 |

+1,0 |

+1,6 |

+2,4 |

||||

|

— |

-0,2 |

-0,2 |

-0,4 |

-0,6 |

-1,0 |

-1,6 |

-2,4 |

|||||

|

Грубый |

+ |

+0,4 |

+0,6 |

+1,0 |

+1,6 |

+2,4 |

+4,0 |

+6,0 |

||||

|

— |

-0,4 |

-0,6 |

-1,0 |

-1,6 |

-2,4 |

-4,0 |

-6,0 |

|||||

|

Очень грубый |

+ |

+1,0 |

+2,0 |

+3,0 |

+5,0 |

+8,0 |

+12,0 |

|||||

|

— |

-1,0 |

-2,0 |

-3,0 |

-5,0 |

-8,0 |

-12,0 |

А.3 Неуказанные предельные отклонения размеров притупленных кромок (наружных радиусов скругления и высот фасок) и угловых размеров для дополнительных вариантов должны соответствовать приведенным в таблицах 2 и 3 для соответствующих классов точности.

А.4 Ссылка на общие допуски с применением вариантов предельных отклонений линейных размеров, предусмотренных настоящим приложением, должна содержать номер настоящего стандарта и обозначения предельных отклонений согласно таблице А.1. Примеры (для класса точности средний):

Вариант 1:

«Общие допуски по

ГОСТ 30893.1: 14, 14, » или

«Общие допуски по

ГОСТ 30893.1: 14, 14, ±IТ14/2″

Вариант 2:

«Общие допуски по

ГОСТ 30893.1, , »

Сопряжение деталей

Сопрягаемые детали

Сопрягаемые детали

Стройдетали, соединенные одна с другой подвижным или неподвижным образом, называются сопрягаемыми. Сопрягаемый размер — это величина, по которой стройдетали соединяются. Свободными размерами называют те величины, по которым стыковка изделий не имеется. К свободным причисляют внешний шкивный диаметр, а к сопрягаемым — диаметр вала и диаметр шкивного отверстия.

Для достижения взаимозаменяемости необходимо точное выполнение сопрягаемых величин. Для этого используется метод приближенной точности. При нем происходит установка отклонений величин стройдетали для разных условий ее работы. При данных условиях становится возможна работа элемента в аппарате без каких-либо нарушений. Любые отклонения специально рассчитываются для любых возможных условий работы детали и выстраиваются в системе, называемой системой допусков.

Технология

§ 6. Отклонения и допуски на размеры деталей

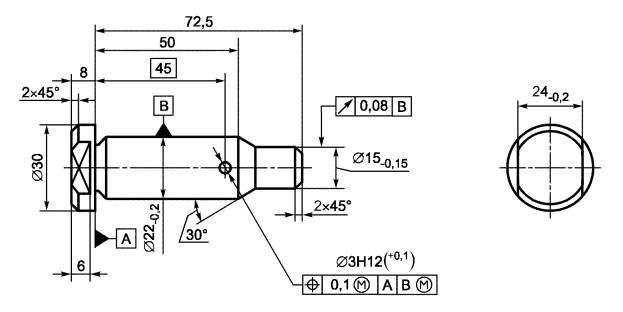

Соединяемые между собой детали, например вал и отверстие (рис. 18), имеют определенные размеры. Однако ни одну деталь невозможно изготовить с абсолютно точным размером. Поэтому на чертежах размеры деталей указывают с допустимыми отклонениями, которые проставляют рядом с номинальным размером вверху и внизу. Номинальным размером называют общий для соединяемого вала и отверстия размер, например 20 мм.

Стандартом установлены обозначения: валов — d, отверстий — D номинального размера для вала и отверстия — также D.

Пусть необходимо изготовить вал с наибольшим допустимым размером dmax = 20,5 мм (20+0,5) и наименьшим допустимым размером dmin = 19,8 мм (20-0,2).

Размеры 20+0,5 и 20-0,2 — это номинальный размер 20 с верхним +0,5 и нижним -0,2 предельными отклонениями. Отклонения могут быть положительными и отрицательными.

Отсчитывают отклонения от номинального размера.

Рис. 18. Обозначение номинального и предельных размеров, верхних и нижних отклонений, допусков: а — вала; б — отверстия

Верхнее отклонение равно алгебраической (с учетом знака) разности между наибольшим допустимым размером и номинальным. Верхнее отклонение обозначают и вычисляют:

для валов (рис. 18, a) es = dmax — D;

для отверстий (рис. 18, б) ES = Dmax — D.

В нашем примере es = dmax — D = 20,5 — 20 = 0,5 (мм).

Нижнее отклонение равно алгебраической разности между наименьшим допустимым размером и номинальным. Нижнее отклонение обозначают и вычисляют:

для валов (рис. 18, а)

еi = Omin — D;

для отверстий (рис. 18, б)

EI = Dmin — D.

В нашем примере еi= dmin — D = 19,8 — 20 = -0,2 (мм).

Верхнее отклонение вала +0,5 мм означает, что наибольший размер вала должен быть 20 + 0,5 = 20,5 мм. Нижнее отклонение вала -0,2 мм означает, что наименьший размер вала должен быть 20 мм — 0,2 мм = 19,8 мм.

Разность между наибольшим и наименьшим допустимыми (предельными) размерами называют допуском. Для вала допуск обозначают Тd, а для отверстия — TD (рис. 18):

Td = dmax — dmin

TD = Dmax — Dmin.

Эти допуски можно вычислить и через отклонения, определив разность между верхним и нижним отклонениями:

Td = es — ei;

TD = ES — ЕI.

Действительный dr размер вала в пределах допуска может быть любым. Его можно измерить штангенциркулем или микрометром. И если этот действительный размер вала будет находиться между его допустимыми предельными размерами dmax и dmin, то этот вал будет годным. А если действительный размер вала окажется больше dmax или меньше dmin, то вал будет бракованным.

То же можно сказать и об отверстии.

Отклонения и допуски проставляют в миллиметрах.

Соединение (посадка) вала с отверстием может быть с зазором (подвижным) и с натягом (неподвижным).

Чтобы соединение вала и отверстия было с зазором, нужно чтобы диаметр отверстия всегда был больше диаметра вала (рис. 19, а). Для этого конструктор на чертеже может задать, например, диаметр отверстия ∅ 20+0,5 мм, а диаметр вала ∅ 20

Чтобы соединение вала и отверстия было с натягом, нужно, чтобы диаметр отверстия всегда был меньше диаметра вала (рис. 19, б). Такое соединение можно получить, например, при диаметре отверстия ∅ 20+0,5 мм и при диаметре вала ∅ 20

В рассмотренном нами примере при размере вала ∅ 20 и размере отверстия ∅ 20 посадка будет с зазором, так как размер отверстия всегда будет больше размера вала.

Рис. 19. Образование зазора (а) и натяга (б) в соединяемых деталях

Практическая работа № 8

Расчет отклонений и допусков на размеры вала и отверстия

Определение вида посадки

-

Получите у учителя чертежи (эскизы) соединяемых деталей, на которых указаны номинальные размеры и предельные отклонения.

-

Определите наибольшие и наименьшие допустимые размеры вала и отверстия. Рассчитайте допуски на размер вала и отверстия.

- Определите, с натягом или с зазором будет соединение вала с отверстием.

Новые слова и понятия

Номинальный размер, допустимые размеры (наибольший, наименьший), предельные отклонения (верхнее, нижнее), допуск, соединение (посадка) с зазором (подвижное) и с натягом (неподвижное).

Проверяем свои знания

- Какой размер называют номинальным?

- Что называют верхним и нижним отклонением?

- Что такое допуск?

- Как проставляют размеры вала и отверстия на чертежах?

- Как вычислить допуск без отклонения?

Система допусков и посадок

Совокупность допусков и посадок, которая создана на основании теоретических исследований и экспериментальных изысканий, а также построена на основании практического опыта, называется системой допусков и посадок. Основным ее предназначением является выбор таких вариантов допусков и посадок для типичных сочленений различных деталей машин и оборудования, которые минимально необходимы, но полностью достаточны.

Основу стандартизации измерительных средств и режущих инструментов составляют именно наиболее оптимальные градации допусков и посадок. Кроме того, благодаря им достигается взаимозаменяемость различных деталей машин и оборудования, а также повышение качества готовой продукции.

Для оформления единой системы допусков и посадок используются таблицы. В них указываются обоснованные значения предельных отклонений для различных номинальных размеров.

Система допусков и посадок.

Сегодня мы рассмотрим в чем же заключается система допусков и посадок простым языком. Я сам когда-то искал именно такой материал, чтобы просто прочитать, нормальным человеческим языком и понять, хотя бы основы. Так вот, на самом деле там всё просто. Приступим.

Итак, сначала про допуски. Допустим, есть отверстие с номинальным диаметром 10мм. Но это только на чертеже. В реальности изготовить отверстие именно четко 10мм и ни микроном больше или меньше – нереально сложно и дорого. Всегда будут какие-то неточности, зависит от станка, инструмента и так далее. То есть его диаметр полюбому будет либо в плюсе либо в минусе. Понятно, что где-то не требуется соблюдать высокую точность, поэтому отверстие вообще можно сделать так называемым – не классным. Просто сверлим как получится и всё. Там даже и слова не будет про допуски, квалитеты. Такое отверстие будет иметь один параметр на чертеже – диаметр, а там уже что получится: насверлим отверстие диаметром 10мм плюс-минус километр.

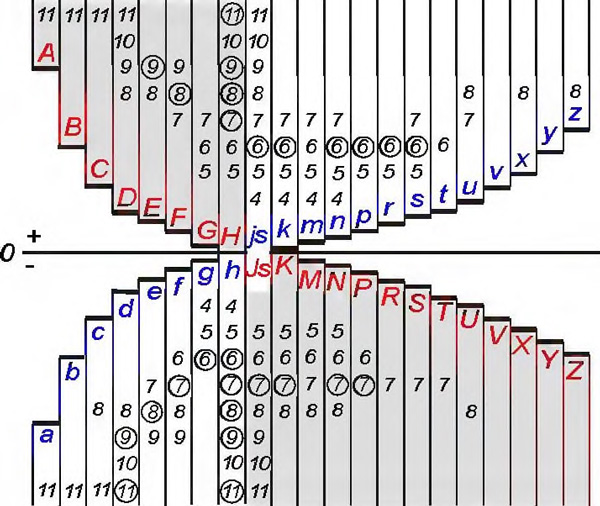

Отличие допусков от квалитетов

Отличия все же есть. Допуски — это теоретические отклонения, поле погрешности в пределах которого нужно изготовить вал — отверстие, в зависимости от назначения, размера вала и отверстия. Квалитет же — это степень точности изготовления сопрягаемых поверхностей вал — отверстие, это фактические отклонения, зависящее от станка или метода доведения поверхности сопрягаемых деталей до конечной стадии.

Например. Нужно изготовить вал и посадочное место под него — отверстие с полем допуска H8 и h8 соответственно с учетом всех факторов, таких как диаметр вала и отверстия, условия работы, материал изделий. Диаметр вала и отверстия возьмем 21мм. При допуска H8 поле допуска 0 +33мкм и h8 + -33мкм. для того чтобы попасть в это поле допуска нужно выбрать квалитет или класс точности изготовления. Учтем что при изготовлении нап станке неравномерность изготовления детали может отклоняться как в положительную, так и в отрицательную сторону, поэтому с учетом поля допуска H8 и h8 был 33/2 = 16,5мкм. Данному значению соответствуют все квалитеты по 6 включительно. Следовательно выбираем станок и способ обработки такой, который позволяет добиться класса точности соответствующий 6 квалитету.

1 Область применения

1 Область применения

Настоящий стандарт распространяется на металлические детали, изготовленные резанием, или детали, изготовленные формообразованием из листового металла, и устанавливает общие допуски для линейных и угловых размеров, если эти допуски не указаны непосредственно у номинальных размеров.Общие допуски по настоящему стандарту могут применяться также для неметаллических деталей и деталей, обрабатываемых способами, не относящимися к обработке резанием или формообразованию из листового материала, если они не предусмотрены другими стандартами и пригодны для указанных деталей.Дополнительные требования, отражающие потребности экономики страны, выделены курсивом (см. таблицу 1 и приложение А).

Нормирование уровней точности

Разработка методов стандартизации производства — сюда входят допуски, посадки, квалитеты точности – осуществляется метрологическими службами. Прежде чем приступить непосредственно к их изучению, нужно понимать смысл слова «взаимозаменяемость». Что скрывается под этим определением?

Целью такого разделения является повышение производительности, которое образуется в силу следующих причин:

- Развитие кооперирования и специализации. Чем более разнообразна номенклатура производства, тем больше времени необходимо для наладки оборудования под каждую конкретную деталь.

- Сокращение разновидностей инструмента. Меньшее количество типов инструмента также повышает эффективность изготовления механизмов. Происходит это по причине сокращения времени на его замену в процессе производства.

4 Основные положения

4.1 Общие допуски по настоящему стандарту применяют для следующих размеров с неуказанными индивидуально предельными отклонениями:- линейных размеров (например, наружных, внутренних, диаметров, радиусов, расстояний, размеров уступов, размеров притупленных кромок: наружных радиусов закругления и размеров фасок);- угловых размеров, включая угловые размеры, обычно не указываемые, т.е. прямые углы (90°), если нет ссылки на ГОСТ 30893.2 , или углы правильных многоугольников;- линейных и угловых размеров, получаемых при обработке деталей в сборе.

4.2 Общие допуски по настоящему стандарту не применяют для:- размеров, к которым относятся ссылки на общие допуски по другим стандартам;- справочных размеров;- номинальных (теоретически точных) размеров, заключенных в прямоугольные рамки.

4.3 Общие допуски по настоящему стандарту применяются, если на чертеже или в другой технической документации имеется ссылка на настоящий стандарт в соответствии с разделом 6.Если, кроме указанной ссылки, имеется ссылка на другие стандарты, устанавливающие общие допуски для других способов обработки, например литья, то для размеров с неуказанными предельными отклонениями между обработанными и необработанными поверхностями, например в отливках или поковках, применяется больший из двух общих допусков.Принципы назначения общих допусков размеров изложены в приложении Б.

4.4 Общие допуски установлены по четырем классам точности. При выборе класса точности следует учитывать обычную точность соответствующего производства. Если для отдельных размеров необходимы меньшие допуски или допустимы и экономически выгодны большие допуски, то соответствующие предельные отклонения необходимо указать непосредственно у размера согласно ГОСТ 2.307 .

4.5 Общие допуски линейных размеров ограничивают только местные размеры элемента, т.е. размеры, измеренные по двухточечной схеме в любом сечении, и не ограничивают все отклонения формы элемента.

4.6 Общие допуски угловых размеров ограничивают угол между прилегающими плоскостями или прямыми, образующими стороны рассматриваемого угла, и не ограничивают отклонений формы элементов, образующих стороны угла.

Указание точности размеров с непроставленными отклонениями на чертежах

Средний m. Грубый с. Очень грубый v.

Примечание — Для размеров менее 0,5 мм предельные отклонения следует указывать непосредственно у номинального размера. Предельные отклонения для номинальных длин меньшей стороны угла, мм. Ссылка на общие допуски линейных и угловых размеров в соответствии с разделом 5 должна содержать номер настоящего стандарта и буквенное обозначение класса точности, например, для класса точности средний:.

Кроме симметричных предельных отклонений, установленных в основной части стандарта, в дополнение к ИСО допускается применение односторонних предельных отклонений для размеров отверстий и валов по квалитетам ГОСТ и ГОСТ дополнительный вариант 1 или классам точности настоящего стандарта дополнительный вариант 2 в соответствии с таблицей А. Назначение дополнительных вариантов предельных отклонений линейных размеров с неуказанными допусками при новом проектировании рекомендуется ограничить.

Таблица А. Дополнительный вариант. Обозначения предельных отклонений.

Точность — линейный размер

Очень грубый. Размеры в миллиметрах.

Обозначение предельных отклонений. Примеры для класса точности средний :.

Функция деталей требует ограничения размеров и геометрии элементов, то есть установления определенных пределов допусков , превышение которых может привести к нарушению этой функции. Ограничение размеров и геометрии элементов на чертеже должно быть полным и пониматься однозначно: не должно быть разночтений, и ничто не должно оставляться для произвольного истолкования при изготовлении и контроле.

Использование общих допусков размеров и геометрии создает реальные предпосылки для решения этой задачи.

Понятие о допуске и квалитете

Выбор класса точности проводят с учетом возможностей производства и функциональных требований к детали. То же относится и к случаям, когда по функциональным соображениям требуется иное, чем предусмотрено общим допуском, расположение поля допуска предельных отклонений относительно номинального размера.

В тех случаях, когда допуск, превышающий общий допуск, все же дает экономию при изготовлении детали и может быть разрешен, исходя из ее служебного назначения, соответствующие предельные отклонения указывают непосредственно у размера. Перечисленные преимущества применения общих допусков будут проявляться в полной мере, если есть уверенность в том, что общие допуски не будут превышены при изготовлении, то есть обычная производственная точность данного производства обеспечивает соблюдение общих допусков, указанных на чертежах.

Поэтому производству рекомендуется:.

Поэтому функция детали не всегда нарушается, если общий допуск случайно превышен для какого-либо ее элемента. Выход размеров деталей за общий допуск неуказанные предельные отклонения не должен вести к их автоматическому забракованию, если не нарушена способность детали к функционированию и если в документации не оговорено другое истолкование неуказанных предельных отклонений.

Числовые значения допусков для размеров до 10000 мм (по ГОСТ 25346-89 и ГОСТ 25348-82)

Ключевые слова : общие допуски, допуски линейных размеров, допуски угловых размеров. Поиск документов в информационно-справочной системе:. Класс точности Предельные отклонения для интервалов номинальных размеров от 0,5 до 3 св.

Точность линейных размеров образца-изделия для станков с ЧПУ. Допуски, мкм, всех обозначенных на чертеже размеров должны составлять для станков класса точности:. Словарь-справочник терминов нормативно-технической документации.

Класс точности Предельные отклонения для номинальных длин меньшей стороны угла, мм до 10 св. Класс точности Обозначение предельных отклонений Предельные отклонения для интервалов номинальных размеров от 0,5 до 3 св.

Нормирование уровней точности

Разработка методов стандартизации производства — сюда входят допуски, посадки, квалитеты точности — осуществляется метрологическими службами. Прежде чем приступить непосредственно к их изучению, нужно понимать смысл слова «взаимозаменяемость». Что скрывается под этим определением?

Целью такого разделения является повышение производительности, которое образуется в силу следующих причин:

- Развитие кооперирования и специализации. Чем более разнообразна номенклатура производства, тем больше времени необходимо для наладки оборудования под каждую конкретную деталь.

- Сокращение разновидностей инструмента. Меньшее количество типов инструмента также повышает эффективность изготовления механизмов. Происходит это по причине сокращения времени на его замену в процессе производства.