Сталь 08х18н10

Содержание:

- для теплоустойчивых хромистых сталей

- Стандарты

- Свойства коррозионностойкой стали

- Стали и сплавы высоколегированные, коррозионно-стойкие, жаростойкие и жаропрочные

- 10Х17Н13М2Т (Х17Н13М2Т, ЭИ 448)

- Нержавеющая сталь 08Х18Н10Т — расшифровка марки стали, ГОСТ, характеристика материала

- Удельное сопротивление и другие показатели

- Химический состав

- Сталь коррозионно-стойкая жаропрочная 08Х18Н10Т — справочник снабженца

- Влияние содержания углерода и легирующих элементов

- Использование хромоникелевой стали

- Химический состав

- Расшифровка 08Х18Н10Т

- Разновидности изделий из нержавеющей стали

- Нержавейка, которая магнитится

- Описание

- Стандарты

для теплоустойчивых хромистых сталей

- При расчетных температурах ниже 20 °С допускаемые напряжения принимают такими же, как при 20 °С при условии допустимого применения материала при данной температуре.

- Для промежуточных расчетных температур стенки допускаемое напряжение определяют линейной интерполяцией с округлением результатов до 0,5 МПа в сторону меньшего значения.

- Допускаемые напряжения, расположенные ниже горизонтальной черты, действительны при ресурсе 105 ч. Для расчетного срока эксплуатации до 2*105 ч допускаемое напряжение, расположенное ниже горизонтальной черты, умножают на коэффициент 0,85.

Стандарты

| Название | Код | Стандарты |

|---|---|---|

| Сортовой и фасонный прокат | В22 | ГОСТ 1133-71, ГОСТ 2590-2006, ГОСТ 2879-2006 |

| Методы испытаний. Упаковка. Маркировка | В09 | ГОСТ 11878-66 |

| Проволока стальная легированная | В73 | ГОСТ 18143-72, TУ 3-230-84, TУ 3-1002-77, TУ 14-4-867-77 |

| Обработка металлов давлением. Поковки | В03 | ГОСТ 25054-81, ОСТ 108.109.01-92, ОСТ 5Р.9125-84, ОСТ 26-01-135-81, TУ 108.11.930-87, TУ 14-1-1530-75, TУ 14-1-2902-80, TУ 108.11.917-87, СТ ЦКБА 010-2004 |

| Ленты | В34 | ГОСТ 4986-79, TУ 3-703-92, TУ 14-1-1073-74, TУ 14-1-1370-75, TУ 14-1-1774-76, TУ 14-1-2192-77, TУ 14-1-2255-77, TУ 14-1-3166-81, TУ 14-1-4606-89, TУ 14-1-652-73, TУ 14-1-3386-82 |

| Листы и полосы | В33 | ГОСТ 5582-75, ГОСТ 7350-77, ГОСТ 10885-85, ГОСТ Р 51393-99, TУ 108-1151-82, TУ 108-930-80, TУ 14-105-451-86, TУ 14-1-1150-74, TУ 14-1-1517-76, TУ 14-1-2186-77, TУ 14-1-2476-78, TУ 14-1-2542-78, TУ 14-1-2550-78, TУ 14-1-2558-78, TУ 14-1-2675-79, TУ 14-1-3199-81, TУ 14-1-3720-84, TУ 14-1-394-72, TУ 14-1-4114-86, TУ 14-1-4262-87, TУ 14-1-4364-87, TУ 14-1-4780-90, TУ 14-1-5040-91, TУ 14-1-5041-91, TУ 14-1-867-74, TУ 14-229-277-88, TУ 14-138-638-93, TУ 14-1-3485-82, TУ 05764417-038-95, TУ 14-1-4212-87 |

| Классификация, номенклатура и общие нормы | В30 | ГОСТ 5632-72 |

| Сортовой и фасонный прокат | В32 | ГОСТ 5949-75, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 14955-77, ГОСТ 18907-73, ОСТ 1 90224-76, ОСТ 1 90365-85, TУ 14-1-686-88, TУ 14-1-1534-76, TУ 14-1-1673-76, TУ 14-1-2142-77, TУ 14-1-2537-78, TУ 14-1-2972-80, TУ 14-1-3564-83, TУ 14-1-3581-83, TУ 14-1-377-72, TУ 14-1-3818-84, TУ 14-1-3957-85, TУ 14-1-5039-91, TУ 14-1-748-73, TУ 14-11-245-88, TУ 14-131-1110-2013, TУ 14-1-1271-75 |

| Трубы стальные и соединительные части к ним | В62 | ГОСТ 9940-81, ГОСТ 9941-81, ГОСТ 11068-81, ГОСТ 14162-79, ГОСТ 19277-73, TУ 14-159-165-87, TУ 14-3-1109-82, TУ 14-3-1120-82, TУ 14-3-1574-88, TУ 14-3-308-74, TУ 14-3-769-78, TУ 1380-001-08620133-93, TУ 14-159-249-94, TУ 14-159-259-95, TУ 1380-001-08620133-05, TУ 14-158-135-2003, TУ 14-3Р-110-2009, TУ 14-3Р-115-2010, TУ 14-131-880-97, TУ 14-225-25-97, TУ 14-158-137-2003, TУ 95.349-2000, TУ 14-3-1654-89, TУ 1333-003-76886532-2014 |

| Детали и узлы общие для различных машин и механизмов | Г11 | ГОСТ Р 50753-95 |

| Нормы расчета и проектирования | В02 | ОСТ 1 00154-74 |

| Классификация, номенклатура и общие нормы | В20 | ОСТ 1 90005-91 |

| Болванки. Заготовки. Слябы | В21 | ОСТ 1 90176-75 |

| Болванки. Заготовки. Слябы | В31 | ОСТ 3-1686-90, ОСТ 95-29-72, ОСТ 1 90241-76, ОСТ 1 90284-79, ОСТ 1 90342-83, ОСТ 1 90393-90, ОСТ 1 90397-91, ОСТ 1 90425-92, TУ 3-1083-83, TУ 14-105-495-87, TУ 14-1-1214-75, TУ 14-1-1924-76, TУ 14-132-163-86, TУ 14-1-3844-84, TУ 14-1-4434-88, TУ 14-1-565-84, TУ 14-1-632-73, TУ 14-1-685-88, TУ 14-133-139-82, TУ 14-3-770-78, TУ 14-1-3129-81 |

| Сварка и резка металлов. Пайка, клепка | В05 | ОСТ 95 10441-2002, TУ 14-1-656-73 |

| Термическая и термохимическая обработка металлов | В04 | СТП 26.260.484-2004, СТ ЦКБА 016-2005 |

| Листы и полосы | В53 | TУ 1-9-1021-84, TУ 1-9-1-84, TУ 1-9-556-79, TУ 1-9-1021-2008 |

| Сетки металлические | В76 | TУ 14-4-1569-89, TУ 14-4-1561-89, TУ 14-4-507-99 |

| Канаты стальные | В75 | TУ 14-4-278-73 |

Свойства коррозионностойкой стали

Хрома в составе сплава содержится минимум 10,5 %. Помимо антикоррозийных свойств он добавляет славу некоторые положительные качества:

- легкую обрабатываемость методом холодной формовки;

- высокая стойкость к атмосферной коррозии и различным химическим воздействиям;

- достаточно высокую прочность;

- долговечность в использовании без утраты своих качеств и эксплуатационных свойств, средний срок эксплуатации таких сплавов примерно 40-50 лет;

- достойный внешний вид, гладкая поверхность;

- достаточно просто поддается очистке от загрязнений бытовыми моющими средствами, что делаете ее обслуживание экономичнее, чем того требуют изделия из обычной стали;

В настоящее время создано более 250 видов нержавеющей стали, которые в своем составе содержат не только хром, но и никель, кобальт, титан, молибден, ниобий. От того, какой химический элемент и в каких количествах добавляется в сплав, зависят эксплуатационные свойства и область применения стали. Обязательным элементом в составе нержавеющей стали является углерод. Благодаря ему сплав приобретает твердость и прочность.

Стали и сплавы высоколегированные, коррозионно-стойкие, жаростойкие и жаропрочные

03Х8СЮЦ (ЭП 889) 10Х9МФБ (ДИ 82) 40Х9С2 (4Х9С2, ЭСХ 8) 40Х10С2М (4Х10С2М, ЭИ 107) 13Х11Н2В2МФ-Ш (ЭИ 961-Ш) 03Х11Н10М2Т 10Х11Н20Т3Р (ЭИ 696) 10Х11Н23Т3МР (ЭП 33) 15Х11МФ (1Х11МФ) 15Х11МФБ (1Х11МФБ) 12Х11В2МФ (типа ЭИ 756) 18Х11МНФБ (2Х11МФБН, ЭП 291) 10Х12НД 06Х12Н3Д 10Х12Н3М2ФА(Ш, 10Х12Н3М2ФА-А(Ш) 37Х12Н8Г8МФБ (ЭИ 481) 15Х12ВНМФ (ЭИ 802, ЭИ 952) 18Х12ВМБФР-Ш (ЭИ 993-Ш) 20Х12ВНМФ (ЭП 428) 08Х13 (0Х13, ЭИ 496) 12Х13 (1Х13) 20Х13 (2Х13) 30Х13 (3Х13) 40Х13 (4Х13) 25Х13Н2 (2Х14Н2, ЭИ 474) 03Х13Н8Д2ТМ (ЭП 699) 12Х13Г12АС2Н2 (ДИ 50) 10Х13Г12С2Н2Д2Б (ДИ 59) 08Х14МФ 03Х14ГНФ-ВИ 10Х14Г14Н4Т (Х14Г14Н3Т, ЭИ 711) 04Х14Н5МГТЮ 05Х14Н5ДМ 1Х14Н14В2М (ЭИ 257) 09Х14Н19В2БР (ЭИ 695Р) 09Х14Н19В2БР1 (ЭИ 726) 45Х14Н14В2М (ЭИ 69) 06Х15Н6МБФ 10Х15Н9С3Б1-Ш (ЭП 302-Ш) 08Х15Н24В4ТР (ЭП 164) 07Х16Н6 (Х16Н6, ЭП 288) 08Х16Н9М2 (Х16Н9М2) 08Х16Н13М2Б (ЭИ 405, ЭИ 680) 10Х16Н14В2БР (1Х16Н14В2БР, ЭП 17) Х16Н16МВ2БР (ЭП 184) 3Х16Н22В6Б (ЦЖ 13) 08Х17Т (0Х17Т, ЭИ 645) 12Х17 (Х17, ЭЖ 17) 14Х17Н2 (1Х17Н2, ЭИ 268) 02Х17Н11М2 08Х17Н13М2Т (0Х17Н13М2Т) 10Х17Н13М2Т (Х17Н13М2Т, ЭИ 448) 10Х17Н13М3Т (Х17Н13М3Т, ЭИ 432) 015Х18М2Б-ВИ (ЭП 882-ВИ) 01Х18М2Т-ВИ 12Х18Н9 (Х18Н9) 12Х18Н9Т (Х18Н9Т) 17Х18Н9 (2Х18Н9) 08Х18Н10 (0Х18Н10) 08Х18Н10Т (0Х18Н10Т, ЭИ 914) 12Х18Н10Т 12Х18Н12Т (Х18Н12Т) 10Х18Н18Ю4Д (ЭП 841) 36Х18Н25С2 (4Х18Н25С2, ЭЯ ЗС) 01Х19Ю3БЧ-ВИ (02Х18Ю3Б-ВИ, ЭП 904-ВИ) 31Х19Н9МВБТ (ЭИ 572) 20Х20Н14С2 (Х20Н14С2, ЭИ 211) 08Х21Н6М2Т (0Х21Н6М2Т ЭП 54) 02Х22Н5АМ3 08Х22Н6Т (0Х22Н5Т, ЭП 53) Х23Ю5Т 20Х23Н13 (Х23Н13, ЭИ 319) 20Х23Н18 (Х23Н18, ЭИ 417) 03Х23Н28Ю4Т (ЭК 86) 06ХН28МДТ (0Х23Н28М3Д3Т, ЭИ 943) 03Х24Н6АМ3 (ЗИ 130) 15Х25Т (Х25Т, ЭИ 439) 12Х25Н16Г7АР (ЭИ 835) 20Х25Н20С2 (Х25Н20С2, ЭИ 283) Х27Ю5Т 03Н18К9М5Т

10Х17Н13М2Т (Х17Н13М2Т, ЭИ 448)

|

Марка стали |

Вид поставки Сортовой прокат – ГОСТ 5949–75. Поковки – ГОСТ 25054–81. Лист тонкий – ГОСТ 5582–75. Лист толстый – ГОСТ 7350–77. Лист двухслойный – ГОСТ 10885–85. Трубная заготовка – ТУ 14–134–323–93, ТУ 14–1–565–84. Трубы – ГОСТ 9940–81, ГОСТ 9941–81, ГОСТ 11068–81, ТУ 14–3–586–77. Лента – ГОСТ 4986–79. Проволока – ГОСТ 18143–72. |

|||||||||||

|

10Х17Н13М2Т (Х17Н13М2Т, ЭИ 448) |

||||||||||||

|

Массовая доля элементов, % по ГОСТ 5632–72 |

Температура критических точек, ºС |

|||||||||||

|

C |

Si |

Mn |

S |

P |

Cr |

Mo |

Ni |

Ti |

Ас1 |

Ас3 |

Аr1 |

Аr3 |

|

≤ 0,10 |

≤ 0,80 |

≤ 2,00 |

≤ 0,020 |

≤ 0,035 |

16,0–18,0 |

2,00– 3,00 |

12,0– 14,0 |

5 х С – 0,70 |

||||

|

Механические свойства при комнатной температуре |

||||||||||||

|

НД |

Режим термообработки |

Сечение, мм |

σ0,2, Н/мм2 |

σВ, Н/мм2 |

δ, % |

Ψ, % |

KCU, Дж/см2 |

HRC |

НВ |

|||

|

Операция |

t, ºС |

Охлаждающая среда |

не менее |

|||||||||

|

ГОСТ 5582–75 |

Закалка |

1050– 1080 |

Вода или воздух |

0,7–3,9 |

225 |

530 |

38 |

|||||

|

ГОСТ 5949–75 |

Закалка |

1050– 1100 |

Воздух, масло или вода |

До 601 |

215 |

510 |

40 |

55 |

||||

|

ГОСТ 7350–77 |

Закалка |

1030– 1080 |

Вода или воздух |

4–50 |

235 |

530 |

37 |

|||||

|

ГОСТ 9940–81 |

В состоянии поставки |

ø 57–219 s 3,5–32 |

529 |

35 |

||||||||

|

ГОСТ 9941–81 |

ø 5–273 s 0,2–22 |

529 |

35 |

|||||||||

|

ГОСТ 25054–81 |

Закалка |

1050– 1100 |

Вода или воздух |

До 200 201–500 501–1000 |

196 |

510 |

38 36 30 |

50 47 45 |

200 |

|||

|

1 Для стали диаметром или толщиной свыше 60 до 100 мм допускается снижение δ на 1%, Ψ на 5%; свыше 100 до 150 мм – δ на 3%, Ψ на 10%. |

||||||||||||

|

Назначение. Аппараты и сосуды, работающие в средах повышенной агрессивности (растворах фосфорной, уксусной, серной, лимонной и др. кислот), а также лопатки газодувок, штампуемые из листовой стали; заклепки, изготовляемые методом горячей высадки, поковки дисков, покрышки; валы, другие детали компрессорных машин; детали турбин. Сталь коррозионно-стойкая аустенитного класса. |

||||||||||||

|

Жаростойкость |

Коэффициент чувствительности к надрезу за 104 ч |

|||||||||||

|

Среда |

t, ºС |

Скорость коррозии, мм/год |

База испытаний, ч |

|||||||||

|

Жаростойкая при длительных сроках службы до температуры 600 ºС |

Чувствительность к охрупчиванию при старении |

|||||||||||

|

Время, ч |

t, ºС |

KCU, Дж/см2 |

||||||||||

|

Исходное состояние |

||||||||||||

|

Коррозионная стойкость |

||||||||||||

|

Вид коррозии |

Среда |

t, ºС |

Длительность, ч |

Балл стойкости |

||||||||

|

Общая |

Лимонная кислота, 50% |

кипение |

1 |

|||||||||

|

H2SO4, 25% |

до 75 |

1 |

||||||||||

|

H3РO4 |

25% |

кипение |

1 |

|||||||||

|

40% |

до 100 |

1 |

||||||||||

|

Точечная |

Повышенная стойкость по сравнению со сталью типа 18–8 |

|||||||||||

|

Коррозионное растрескивание |

42% MgCl2 |

154 |

Разрушение через 5–25 ч |

Напряжение выше предела текучести |

||||||||

|

Межкристаллитная |

Устойчива к МКК при испытании по ГОСТ 6032–89 методами АМ и АМУ, после закалки и отпуска при 650 ºС 1 ч |

|||||||||||

|

Технологические характеристики |

||||||||||||

|

Температурные параметры ковки, ºС |

Свариваемость |

Обрабатываемость резанием |

||||||||||

|

1180–850 |

Сваривается без ограничений. Способы сварки: РД (электроды ЭА–400/10у, ЭНТУ–3М, ЦЛ–4 и др.), РАД, АФ. |

В термически обработанном состоянии при 270 НВ К√ = 0,85 (твердый сплав), К√ = 0,5 (быстрорежущая сталь) |

Нержавеющая сталь 08Х18Н10Т — расшифровка марки стали, ГОСТ, характеристика материала

Марка стали — 08Х18Н10Т

Стандарт — ГОСТ 5632

Сталь 08Х18Н10Т содержит углерода не более 0,08%, Х18 — указывает содержание хрома в стали примерно 18%, Н10 — указывает содержание никеля в стали около 10%, буква Т в конце марки означает, что в стали содержится примерно 1% титана. Сталь легированная, коррозионно-стойкая, жаростойкая.

Нержавеющая сталь 08Х18Н10Т применяется для изготовления сварных изделий, работающих в средах более высокой агрессивности, чем сталь марок 12Х18Н10Т и 12Х18Н12Т.

Из нержавеющей стали 08Х18Н10Т изготовляют сварную аппаратуру, детали печной арматуры, муфели, реторты, теплообменники, трубы, патрубки и коллекторы выхлопных систем, электроды искровых зажигательных свечей, детали и узлы основного оборудования и трубопроводов атомных энергетических установок с водяным теплоносителем, товары широкого потребления.

Сталь 08Х18Н10Т обладает повышенной сопротивляемостью межкристаллитной коррозии по сравнению со сталью 12Х18Н10Т и 12Х18Н12Т.

| Не более 0,08 | Не более 0,80 | Не более 2,00 | 17,00-19,00 | 9,00-11,00 | Не более 0,70 |

| Ковка | Температура ковки, °С: начала 1220, конца 900. Сечения до 300 мм охлаждаются на воздухе. |

| Свариваемость | Сваривается без ограничений.Способы сварки: ручная дуговая сварка, автоматическая дуговая сварка, электрошлаковая сварка, контактная сварка. |

| Обрабатываемость резанием | При HB 143 и σв = 510 МПа: Kv твердый сплав = 1,1 Kv быстрорежущая сталь = 0,35 |

| Модуль нормальной упругости E, ГПа | 196 | — | — | — | — | — | — | — | — | — |

| Модуль упругости при сдвиге кручением G, ГПа | — | — | — | — | — | — | — | — | — | — |

| Плотность ρn, кг/м3 | 7900 | — | — | — | — | — | — | — | — | — |

| Коэффициент теплопроводности λ Вт/(м*К) | — | 16 | 18 | 19 | — | — | — | — | — | — |

| Удельное электросопротивление ρ, нОм*м | — | — | — | — | — | — | — | — | — | — |

| Коэффициент линейного расширения α*106, K-1 | 16,1 | — | 17,4 | — | 18,2 | — | 19,1 | — | — | — |

| Удельная теплоемкость c, Дж/(кг*К) | — | — | — | — | — | — | — | — | — | — |

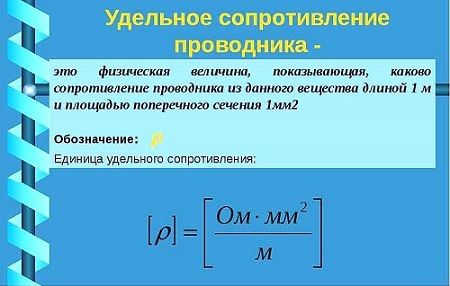

Удельное сопротивление и другие показатели

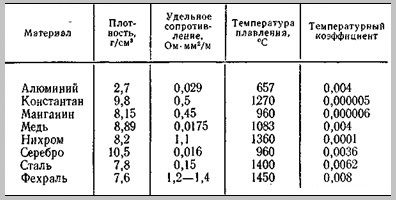

Величина удельного электрического сопротивления представляет собой отношение напряженности электрического поля в металле и плотности тока, протекающего в нем. Для практических расчетов используется формула: в которой ρ является удельным сопротивлением металла (Ом*м), Е – напряженностью электрического поля (В/м), а J – плотностью электротока в металле (А/м 2 ). При очень большой напряженности электрического поля и низкой плотности тока, удельное сопротивление металла будет высоким.

Существует еще одна величина, называемая удельной электропроводностью, обратная удельному сопротивлению, указывающая на степень проводимости электрического тока тем или иным материалом. Она определяется по формуле и выражается в единицах См/м – сименс на метр.

Удельное сопротивление тесно связано с электрическим сопротивлением. Однако они имеют различия между собой. В первом случае – это свойство материала, в том числе и стали, а во втором случае определяется свойство всего объекта. На качество резистора влияет сочетание нескольких факторов, прежде всего, формы и удельного сопротивления материала, из которого он изготовлен. Например, если для изготовления проволочного резистора использовалась тонкая и длинная проволока, то его сопротивление будет больше, чем у резистора, изготовленного из толстой и короткой проволоки одинакового металла.

В качестве другого примера можно привести резисторы из проволоки с одинаковым диаметром и длиной. Однако, если в одном из них материал имеет высокое удельное сопротивление, а в другом низкое, то соответственно в первом резисторе электрическое сопротивление будет выше, чем во втором.

Зная основные свойства материала, можно использовать удельное сопротивление стали для определения величины сопротивления стального проводника. Для вычислений, кроме удельного электрического сопротивления потребуется диаметр и длина самого провода. Расчеты выполняются по следующей формуле: , в которой R является сопротивлением проводника (Ом), ρ – удельным сопротивлением стали (Ом*м), L – соответствует длине провода, А – площади его поперечного сечения.

Существует зависимость удельного сопротивления стали и других металлов от температуры. В большинстве расчетов используется комнатная температура – 20 0 С. Все изменения под влиянием этого фактора учитываются с помощью температурного коэффициента.

Химический состав

| Стандарт | C | S | P | Mn | Cr | Si | Ni | Fe | Cu | N | V | Mo | W | Co |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| TУ 108.11.894-87 | ≤0.08 | ≤0.02 | ≤0.035 | ≤2 | 17-19 | ≤0.8 | 9-11 | Остаток | ≤0.4 | — | ≤0.2 | ≤0.3 | ≤0.2 | ≤0.025 |

| TУ 14-1-3844-84 | ≤0.08 | ≤0.02 | ≤0.035 | ≤2 | 17-19 | ≤0.8 | 10-11 | Остаток | ≤0.4 | — | ≤0.2 | ≤0.3 | ≤0.2 | — |

| TУ 14-1-632-73 | ≤0.08 | ≤0.015 | ≤0.015 | 1-2 | 17-19 | ≤0.8 | 9-11 | Остаток | ≤0.25 | — | — | — | — | — |

| TУ 14-1-686-88 | ≤0.08 | ≤0.015 | ≤0.015 | ≤2 | 17-19 | ≤0.8 | 9-11 | Остаток | ≤0.25 | — | — | — | — | — |

| TУ 14-1-3581-83 | ≤0.08 | ≤0.02 | ≤0.03 | ≤2 | 17-19 | ≤0.8 | 9-11 | Остаток | ≤0.4 | — | ≤0.2 | ≤0.3 | ≤0.2 | — |

| TУ 14-1-748-73 | ≤0.08 | ≤0.02 | ≤0.04 | ≤2 | 17-19 | ≤0.8 | 9-11 | Остаток | ≤0.4 | — | ≤0.2 | ≤0.3 | ≤0.2 | — |

| TУ 14-131-880-97 | ≤0.08 | ≤0.02 | ≤0.035 | ≤2 | 17-19 | ≤0.8 | 9-11 | Остаток | ≤0.4 | — | ≤0.2 | ≤0.3 | ≤0.2 | — |

| TУ 14-1-3874-84 | ≤0.08 | ≤0.02 | ≤0.035 | 1.2-2 | 17-18.5 | ≤0.8 | 9-10.5 | Остаток | ≤0.4 | — | ≤0.2 | ≤0.3 | ≤0.2 | — |

| ГОСТ 19277-73 | ≤0.08 | ≤0.015 | ≤0.015 | 1-2 | 17-19 | ≤0.8 | 9-11 | Остаток | ≤0.25 | — | — | — | — | — |

| ГОСТ 24030-80 | ≤0.08 | ≤0.02 | ≤0.035 | ≤1.5 | 17-19 | ≤0.8 | 10-11 | Остаток | ≤0.4 | ≤0.05 | ≤0.2 | ≤0.3 | ≤0.2 | — |

| TУ 108-713-77 | ≤0.08 | ≤0.02 | ≤0.035 | ≤2 | 17-19 | ≤0.8 | 10-11 | Остаток | ≤0.3 | ≤0.05 | — | — | — | ≤0.04 |

| TУ 14-1-2583-78 | ≤0.08 | ≤0.015 | ≤0.025 | ≤1.5 | 17-19 | ≤0.8 | 10-11 | Остаток | ≤0.25 | ≤0.05 | — | — | — | ≤0.05 |

| TУ 14-1-2787-2004 | ≤0.08 | ≤0.015 | ≤0.015 | ≤2 | 17-19 | ≤0.8 | 9-11 | Остаток | ≤0.25 | — | — | — | — | — |

| TУ 14-158-137-2003 | ≤0.08 | ≤0.02 | ≤0.035 | ≤1.5 | 17-19 | ≤0.8 | 9-11 | Остаток | ≤0.4 | ≤0.05 | — | — | — | — |

Fe — основа.

По ГОСТ 5632-72, ТУ 108-930-80, ТУ 14-1-748-73, ТУ 14-1-3874-84 и ТУ 108-713-77 содержание Ti% = 5С% — 0,7%.

По ТУ 14-1-3581-83 химический состав приведен для стали 08Х18Н10Т-ВД. Содержание Ti% = 5С% — 0,7%.

По ТУ 14-1-686-88 химический состав приведен для стали 08Х18Н10Т-ВД. Содержание Ti% = 5С% — 0,6%. Отклонения от содержания элементов в химическом составе стали, не установленные ТУ — в соответствии с ГОСТ 5632.

По ТУ 108-713-77 (для изготовления бесшовных труб) допускается содержание никеля до 11,50 %. Содержание феррита, определяемого в ковшевой пробе, должно быть в пределах 1,0-7,0 %.

По ТУ 14-1-3874-84 по согласованию потребителя и поставщика сталь обрабатывается синтетическим шлаком (вводится по расчету силиликокальций и церий (мишметалл) в количестве 0,05-0,20 % и 0,01-0,10 % соответственно, которое химическим анализом не определяется). Остаточное содержание алюминия в стали не более 0,10 %. Отношение хрома к никелю — не более 1,8.

По ТУ 14-158-137-2003 содержание Ti% = 5С% — 0,6%. Допускается введение церия и других РЗМ по расчету на 0,2-0,3 %, которые химическим анализом не определяются.

По ГОСТ 19277-73 химический состав приведен для стали 08Х18Н10Т-ВД; сталь марки 08Х18Н10Т должна иметь химсостав в соответствии с ГОСТ 5632. Предельные отклонения по химическому составу — в соответствии с ГОСТ 5632. Массовая доля титана в стали 08Х18Н10Т-ВД должна быть Ti % = 5С % — 0,6 %.

По ГОСТ 24030-80 массовая доля титана в стали 08Х18Н10Т должна быть Ti % = 5С % — 0,6 %.

По ТУ 14-3Р-115-2010 массовая доля титана в стали 08Х18Н10Т должна быть Ti % = 5С % — 0,7 %, но не менее 0,30 %.

По ТУ 14-1-2583-78 химический состав приведен для стали марки 08Х18Н10Т с ограниченным содержанием кодальта и выплавленной на свежей шихте с использованием особочистых материалов и никеля марок НКС-1 и Н-0. Массовая доля титана в стали 08Х18Н10Т должна быть Ti % = 5С % — 0,6 %.

По ТУ 14-1-2787-2004 химический состав приведен для стали марки 08Х18Н10Т-ВД (ЭИ914-ВД). Содержание титана Ti = С-х5%-0,6%. Допускается в готовой продукции отклонения от норм химического состава: по марганцу -0,30%, по титану +0,10%, по фосфору +0,0050%. Массовая доля остаточных элементов — по ГОСТ 5632. По требованию потребителя сталь изготавливают с массовой долей кобальта не более 0,20%.

По ТУ 14-1-632-73 химический состав приведен для стали марки 08Х18Н10Т-ВД (ЭИ914-ВД). Содержание титана Ti = 5С%-0,60%. Допускается в готовой продукции отклонения от норм химического состава: по марганцу -0,30 %, фосфору +0,0050 %.

Сталь коррозионно-стойкая жаропрочная 08Х18Н10Т — справочник снабженца

Сталь коррозионно-стойкая жаропрочная

Характеристика материала 08Х18Н10Т

| Марка: | 08Х18Н10Т |

| Классификация: | Сталь коррозионно-стойкая жаропрочная |

| Применение: | сварная аппаратура, работающая в средах повышенной агрессивности, теплообменники, муфели, трубы, детали печной арматуры, электроды искровых зажигательных свечей. |

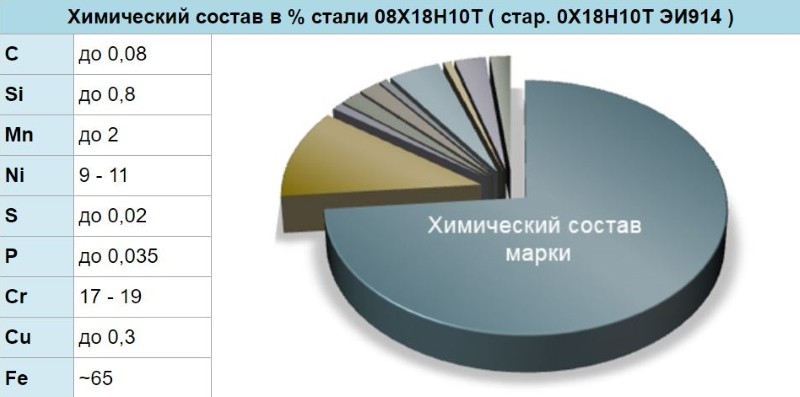

Химический состав в % материала 08Х18Н10Т.

| C | Si | Mn | Ni | S | P | Cr | Cu | — |

| до 0.08 | до 0.8 | до 2 | 9-11 | до 0.02 | до 0.035 | 17-19 | до 0.3 | (5 С-0.7) Ti, остальное Fe |

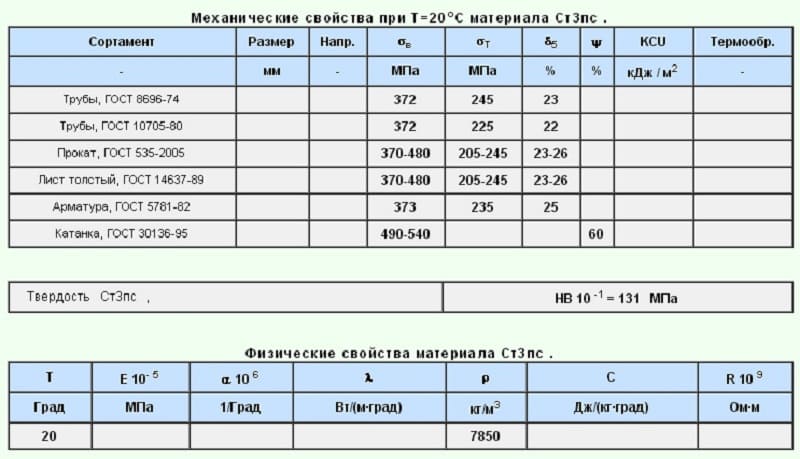

Механические свойства при Т=20oС материала 08Х18Н10Т.

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Пруток | Ж 60 | 490 | 196 | 40 | 55 | Закалка 1020-1100oC,Охлаждение воздух, |

Физические свойства материала 08Х18Н10Т.

| T | E 10-5 | a106 | l | r | C | R 109 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 1.96 | 7900 | ||||

| 100 | 16.1 | 16 | ||||

| 200 | 18 | |||||

| 300 | 17.4 | 19 | ||||

| 400 | ||||||

| 500 | 18.2 |

Технологические свойства материала 08Х18Н10Т.

| Свариваемость: | без ограничений. |

Обозначения:

| Механические свойства: | ||

| sв | — Предел кратковременной прочности, | |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), | |

| d5 | — Относительное удлинение при разрыве, | |

| y | — Относительное сужение, | |

| KCU | — Ударная вязкость, [ кДж / м2] | |

| HB | — Твердость по Бринеллю |

| Физические свойства: | ||

| T | — Температура, при которой получены данные свойства, | |

| E | — Модуль упругости первого рода , | |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град] | |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] | |

| r | — Плотность материала , [кг/м3] | |

| C | — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] | |

| R | — Удельное электросопротивление, |

| Свариваемость: | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

Влияние содержания углерода и легирующих элементов

Именно содержание углерода в стали, а также наименование и количество введенных в ее состав легирующих добавок являются наиболее интересными для анализа получаемых свойств конкретной марки

На первом месте по важности стоит углерод, ведь сталь и представляет собой сплав железа и углерода. Увеличение содержания углерода влечет увеличение прочности с одновременным снижением пластичности

Он также определяет способность стали к технологической обработке (резание, свариваемость, обработка давлением).

Легирующие элементы вносятся в необходимых пропорциях в зависимости от необходимости получения тех или иных свойств. Каждый элемент обладает своими особенностями. Например, хром улучшает механические свойства, никель снижает порог хладноломкости, вольфрам и молибден способствуют увеличению теплостойкости быстрореза и т. д.

Использование хромоникелевой стали

Антикоррозийная сталь 12Х18Н10Т принадлежит к экологически чистому и долговечному материалу. В состав хром-никелевого сплава, кроме основного компонента – железа, входит до 19% хрома, обеспечивающего ей сильные антикоррозийные свойства, и 11% никеля, которые переводят ее в класс аустенитов и придает гибкость, прочность и жаростойкость. Благодаря своим характеристикам она находит широкое применение. Многих интересует, сталь марки 12Х18Н10Т магнитится или нет? Она не является магнитной, как и все аустенитные сплавы, и находит применение в следующих отраслях промышленности:

- Химической – агрессивные кислоты: уксусная, азотная, фосфорная транспортируются по трубам из этой марки стали.

- Пищевой – молочной, мясной, алкогольной.

- Машиностроительной – изготовление деталей, контактирующих с кислотами и щелочами, производство сварной аппаратуры, коллекторов выхлопных систем.

- Нефтяной – для изготовления труб.

Химический состав

Сталь — это сплав углерода и железа, в котором атомы железа располагаются в кристаллической решетке, а остальные элементы, в зависимости от размера и характера поведения изменяют ее. По концентрации углерода, сталь 08Х18Н10Т представляет собой углеродистый сильнолегированный сплав. Где основными легирующими элементами является хром, никель и титан.

Основное правило металловедения, на котором основаны изменения прочности, гласит: «Искажение структурной решетки увеличивает прочность». Так атом углерода, имеющий размер намного меньший чем атом железа, внедряясь в кристаллическую решетку ее искажает, придавая прочность. Таким же образом слияние оказывают и другие элементы, которые могут замещать атомы железа и проявлять характерные для каждого из них свойства.

Хром является самым твердым металлом из всех существующих. В концентрации более 13 % он придает коррозионную стойкость. Как это происходит. Реагируя с атомом кислорода, хром создает оксидную пленку размером всего несколько атомов. Оксиды по размеру ненамного больше самого атома хрома (в отличие от оксидов железа, которые имеют 3-объем), поэтому создает плотную оболочку на самой поверхности, не допуская проникновения кислорода и других газов. Работает такая защита даже при нагревании. Если такую пленку поцарапать, то на ее месте тут же образуются новые оксиды. Этот процесс называется патентированием.

В сложных температурных условиях работы, где сталь испытывает постоянные температурные нагрузки, происходит образование карбидов хрома по границам зерен, что приводит к разрушению металла, т. е. межкристаллитной коррозии. Для исключения этого процесса в сплав присаживают никель, который является стабилизатором аустенита, сохраняя эту структуру при комнатной температуре (для сравнения: в обычных углеродистых сталях температура превращения аустенита в более устойчивые структуры 650-750 ºC).

Титан присаживается в сплав в количестве 0,6 % и способствует устойчивости 08Х18Н10Т в агрессивных средах.

Расшифровка 08Х18Н10Т

Расшифровка стали 08Х18Н10Т позволяет определить то, какие элементы входят в состав. Как правило, высокая концентрация хрома приводит к существенному повышению коррозионной стойкости. Нержавейка 08Х18Н10Т (ГОСТ определяет наличие и других элементов) обладает следующим химическим составом:

Основной элемент представлен углеродом, который определяет особенности структуры получаемого сплава. В нержавейке показатель составляет не более 0,08%. Стоит учитывать, что низкая концентрация углерода приводит к снижению твердости и прочности структуры, но при этом повышается свариваемость.

Хром является вторым важным веществом в составе. Для повышения эксплуатационных характеристик концентрация выдерживается в пределе от 17 до 19%

Слишком высокая концентрация отражается также негативно на эксплуатационных характеристиках.

Третьим по важности химическим элементом является никель. Он включается в состав при концентрации 9-11%.

В состав включаются кремний, марганец и молибден

Их концентрация невысока, находится в пределе 0,9%.

Химический состав ст 08х18н10т

Нержавейка 08x18h10t характеризуется тем, что в состав включается титан. Этот элемент способен существенно изменить эксплуатационные характеристики сплава, в рассматриваемом случае его около 0,7% в составе.

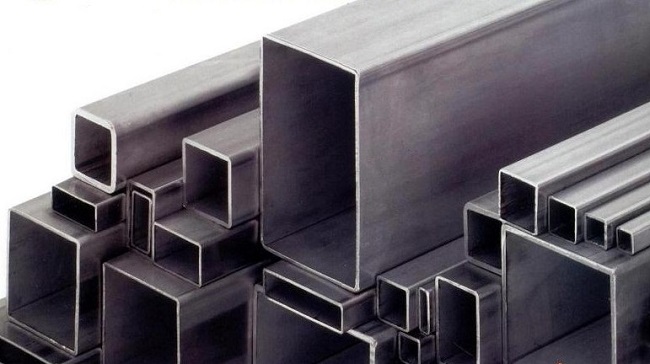

Разновидности изделий из нержавеющей стали

Основная классификация нержавеющих труб выполняется по их форме, согласно которой все конструкции делятся на три категории:

- круглые стальные трубы;

- овальные стальные трубы;

- профильные стальные трубы – квадратные и прямоугольные.

В зависимости от технологии изготовления, изделия бывают:

- сварными;

- бесшовными;

- холоднотянутыми;

- горячекатаными;

- теплодеформированными.

Также трубы из нержавеющей стали классифицируются по типу поверхности, которая бывает матовой и зеркальной. Изделия производятся из высоколегированных марок стали, отличающейся содержанием большого количества хрома в составе, за счет которого достигается устойчивость металла к коррозии и окислительным процессам под воздействием химически агрессивных веществ.

Длительный срок службы и отличные эксплуатационные качества трубок из нержавейки сделали их востребованными в большинстве областей строительства и промышленных сферах, среди которых:

Бесшовные круглые трубы

- автомобилестроение;

- химическая отрасль;

- приборостроительная сфера;

- пищевая и медицинская промышленность;

- мебельное производство;

- топливная промышленность;

- сантехническая сфера.

Изделия из нержавеющей стали в бытовой эксплуатации чаще всего применяются для обустройства систем водоснабжения (холодного и горячего) и отопительных коммуникаций (радиаторное отопление и теплый пол). Также они широко используются в качестве дымоходов.

Трубы круглого сечения бесшовные

Труба нержавеющая бесшовная может производиться по холоднотянутой либо горячедеформированной технологи. От способа изготовления зависят габаритные характеристики конструкции. Сортамент изделий предполагает следующие типоразмеры:

- диаметр 16-53 – толщина стенки 2-5 мм;

- диаметр от 53 до 73 – толщина 4.5-10 мм;

- диаметр от 84 до 80 – толщина 11-15 мм;

- диаметр от 140 до 219 – толщина 28-32 мм.

Труба нержавеющая бесшовная, произведенная по горячедеформированной технологии, имеет мерную длину от 3 до 9 метров. Согласно положениям ГОСТ, размеры бесшовных изделий могут иметь отклонение от мерной длины не более 50 см.

Сортамент и размеры холоднотянутых труб несколько отличается, они имеют мерную длину 4-7 метров, диаметр от 15 до 275 мм, и толщину стенки от 2 до 22 мм. По согласованию с заказчиком может производиться труба стальная по немерной длине – от 0.75 до 16 м.

Вес, которым обладает труба нержавеющая бесшовная, можно рассчитать по формуле: (ВД-ТС)*ТС*0.025, в которой:

- ВД – внешний диаметр;

- ТС – толщина стенки;

- 0.25 – удельный вес 1 см3 материала (г).

Квадратные и прямоугольные профили из нержавейки

Квадратные и прямоугольные профили из нержавейки

В качестве примера приводим таблицу веса погонного метра наиболее востребованных типоразмеров круглых профилей:

- диаметр 16 мм (толщина стенки 2 мм) – вес 0.669 кг;

- ∅ 20 (2.5) – 1,093 кг;

- ∅ 25 (3) – 1.648 кг;

- ∅ 30 (4) – 2.588 кг;

- ∅ 38 (5) – 4.121 кг;

- ∅ 45 (5) – 4.996 кг;

- ∅ 60 (5) – 6.878 кг.

Вес изделий большого диаметра (диаметры стальных труб от 76 мм) превышает 10 кг на погонный метр. Срок службы нержавеющих конструкций, используемых в сфере водоснабжения и для монтажа отопительных коммуникаций, превышает 100 лет.

Профильные нержавеющие трубы

Сортамент и типоразмеры профильных изделий определяются следующими нормативными документами:

- ГОСТ №8639 – для квадратных;

- ГОСТ №8642 – для овальных;

- ГОСТ №8645 – прямоугольных профилей.

Размеры квадратного профиля варьируются в диапазоне 10-180 мм (наружное сечение), толщина их стенок может составлять 1-14 мм. Труба стальная овальной формы может иметь сечение от 3*6 до 32*92 мм (замеры производятся по самым широким точкам) и толщину стенки от 0.6 до 2.5 мм. Прямоугольные профили имеют размеры от 10*15 до 100*230 мм, толщина стенок 1-20 мм.

Максимальная длина профильных изделий зависит от технологии из изготовления:

- горячедеформированные изделия – от 1.5 до 9 м;

- холоднокатаный стальной профиль – от 1.5 до 11 м;

- сварные профили – от 1.5 до 10 м.

Разновидности профильных изделий широко востребованы в строительной сфере, где они используются для монтажа несущих сооружений – каркасов, арок, ферм и колонн. Однако нормативы СНиП не допускают применение сварных профилей при обустройстве ответственных конструкций.

Также профильные трубы востребованы при производстве мебели и в автомобилестроении, в сфере водоснабжения такие изделия не используются.

Нержавейка, которая магнитится

Ферритные сплавы

В них содержится хром в больших количествах, примерно 20 %. Обладают высокими магнитными свойствами и стойкостью к коррозии. Приобретают большую мягкость из-за уменьшения в составе углерода и легко поддаются различным видам обработки. Чаще всего такие сплавы применяют в тяжелой промышленности, на предприятиях пищевой промышленности, также из них изготавливают элементы систем отопления. Стоят они дешевле, чем аустенитные сплавы.

Некоторые особенности ферритных сплавов позволяют применять их для замены более дорогих материалов:

- маленький уровень теплового расширения и теплопроводность;

- повышенная температурная стойкость и текучесть;

- устойчивость к деформации и коррозии.

Это позволяет использовать эти сплавы в изготовлении электромагнитных приводов и исполняющих механизмов.

Мартенситные сплавы

Обладают повышенной прочностью, не уступают углеродистым сталям, благодаря закалке и отпуску. Это абсолютные ферромагнетики. Встречаются нечасто, поскольку сложно выдержать чистый состав. Сплавы с высоким содержанием хрома устойчивы к влажности и агрессивным средам. Отлично поддаются сварке, можно применять как горячую так и холодную штамповку.

Мартенситы жаропрочны и способны к самозакаливанию. Применяются в машиностроении для изготовления абразивов, в изготовлении столовых приборов, элементов насосных систем, пружин, хирургического и различного режущего инструмента. Среди нержавеющих сталей мартенситные сплавы обладают самой высокой способностью к намагничиванию.

Мартенситно-ферритные сплавы

Имеют неплохие эксплуатационные характеристики, легко поддаются термообработке. Но при сварке имеют склонность к образованию холодных трещин. Применяются в том случае, когда необходимы поверхности, часто подвергающиеся нагреву, коллекторы, котлы, трубопроводы.

Описание

Сталь 08Х18Н12Т применяется: для производства холоднокатаного листа и ленты повышенной прочности; различных деталей и конструкций, свариваемых точечной сваркой; труб и изготовления сварной аппаратуры, работающей в средах повышенной агрессивности (растворах азотной, уксусной кислот, растворах щелочей и солей); конструкций свариваемых точечной сваркой; конструкций корпусов кораблей, судов, изделий судовой техники и верфей (трубопроводов, арматуры, обтекателей различной аппаратуры); труб бесшовных горячекатаных обточенных и расточенных, предназначенных для печей и коммуникаций нефтеперерабатыващих заводов.

Примечание

Сталь маломагнитная, коррозионностойкая.

Стабилизированная хромоникелевая сталь аустенитного класса.

Магнитная проницаемость μ ≤ 1,01 гс/э. Сталь обычно не содержит α-фазы. При неблагоприятном соотношении легирующих элементов и углерода магнитная проницаемость может быть до 1,50 гс/э. Термическая обработка — эустенизация или стабилизация, горячая обработка давлением и гибка при температурах, праменяемых для горячей деформации не изменяют магнитную проницаемость, а наклеп выше 5−10% при комнатной или пониженных температурах заметно повышает ее.

Сталь 08Х18Н12Т практически не имеет ферритной фазы и обладает более высокой стойкостью к межкристаллитной коррозии, чем сталь 08Х18Н10Т.

Сталь имеет низкие антифрикционные свойства и склонна к образованию задиров, поэтому обычно не применяется в парах трения. Для улучшения антифрикционных свойств производится азотирование по специальным режимам с применением хлористого аммония для удаления окисной пленки.

Стандарты

| Название | Код | Стандарты |

|---|---|---|

| Листы и полосы | В23 | ГОСТ 103-2006 |

| Сортовой и фасонный прокат | В22 | ГОСТ 1133-71, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006 |

| Методы испытаний. Упаковка. Маркировка | В09 | ГОСТ 11878-66 |

| Проволока стальная легированная | В73 | ГОСТ 18143-72, TУ 14-173-64-95 |

| Обработка металлов давлением. Поковки | В03 | ГОСТ 25054-81 |

| Листы и полосы | В33 | ГОСТ 4405-75, ГОСТ 5582-75, ГОСТ 7350-77, ГОСТ Р 51393-99, TУ 108-930-80, TУ 14-105-451-86, TУ 14-1-1009-74, TУ 14-1-2186-77, TУ 14-1-3199-81, TУ 14-1-4780-90 |

| Ленты | В34 | ГОСТ 4986-79, TУ 14-1-1370-75, TУ 14-1-3502-82, TУ 14-1-4606-89 |

| Классификация, номенклатура и общие нормы | В30 | ГОСТ 5632-72 |

| Сортовой и фасонный прокат | В32 | ГОСТ 5949-75, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 14955-77, ГОСТ 18907-73, TУ 14-1-1534-76, TУ 14-11-245-88 |

| Трубы стальные и соединительные части к ним | В62 | ГОСТ 9940-81, ГОСТ 9941-81, TУ 14-158-135-2003, TУ 14-3-1654-89 |

| Болванки. Заготовки. Слябы | В31 | ОСТ 3-1686-90, TУ 14-1-1213-75, TУ 14-1-1214-75, TУ 14-1-565-84 |

| Термическая и термохимическая обработка металлов | В04 | СТП 26.260.484-2004 |

| Сетки металлические | В76 | TУ 14-4-507-99 |