Сталь 20х2н4а

Содержание:

Инструментальная

1. Нелегированные углеродистые стали по госстандарту 1435-90 подразделяются на качественные и высококачественные. Предпоследние прописываются литерой У и цифрой, обозначающей среднюю углеродную концентрацию в десятых частях %. Таким образом, расшифровка марки стали У12 означает наличие С в пределах от 0,95 до 1,04%. В наименованиях сталей, относящихся к высококачественным, прописывается литера А. Значит, расшифровка марки стали У13А следующая: нелегированная углеродистая инструментальная сталь, высококачественная. В маркировках может быть приписана литера «Г», которая показывает на увеличенную марганцевую концентрацию. Пример: У8Г, У8ГА.

2. Прописка названия легированных сталей по госстандарту 5950-73 прописывается по тем же требованиям, что конструкционных. Разница в цифрах, показывающих углеродную массовую часть в составе. Концентрация последнего также обозначается в начале названия в десятых частях %. Когда углеродная концентрация примерно 1,0 %, тогда цифру в начале ее маркировки не пишут. Примерный вариант таков. Сталь 4Х2В5МФ имеет концентрацию: углеродную – с 0,3 и не больше 0,4 процентов; хромовую – с 2,2 и не больше 3,0 процентов; вольфрамовую – 4,5 и не больше 5,5 процентов; молибденовую – с 0,6 и не больше 0,9 процентов; ванадиевую – с 0,6 и не больше 0,9 процентов.

Химический состав

| Стандарт | C | S | P | Mn | Cr | Si | Ni | Fe | Cu | V | Ti | Mo | W |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| TУ 14-1-1885-85 | 0.16-0.22 | ≤0.015 | ≤0.025 | 0.3-0.6 | 1.25-1.65 | 0.17-0.37 | 3.25-3.65 | Остаток | ≤0.25 | — | — | — | — |

| ГОСТ 4543-71 | 0.16-0.22 | ≤0.025 | ≤0.025 | 0.3-0.6 | 1.25-1.65 | 0.17-0.37 | 3.25-3.65 | Остаток | ≤0.3 | ≤0.05 | ≤0.03 | ≤0.15 | ≤0.2 |

Fe — основа.

По ГОСТ 4543-71 регламентировано содержание в особовысококачественной стали: P≤0,025%; S≤0,015%; Сu≤0,25%.

По ТУ 14-1-1885-85 химический состав приведен для стали марки 20Х2Н4А-ВД. Для обеспечения требуемой величины зерна разрешается при выплавке стали вводить ванадий из расчета содержания его в стали не более 0,10 %, содержание которого в стали не определяется. Наличие вольфрама до 0,20 %, молибдена до 0,15 %, титана до 0,030 % не является браковочным признаком. Допустимое отклонение по содержанию марганца в стали ±0,010 %.

40ХН2МА сталь свойства

σ4551/10000=686 МПа, σ4551/1000=137 МПа, σ5901/10000=13 МПа, σ5901/1000=29 МПа.

| Механические свойства стали 40ХН2МА | ||||||||||

| ГОСТ | Состояние поставки, режим термообработки | Сечение, мм | КП | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (Дж / см2) | НВ, не более | |

| ГОСТ 4543-71 | Пруток. Закалка 850 °С, масло. Отпуск 620 °С, вода | 25 | — | 930 | 1080 | 12 | 50 | 78 | — | |

| Пруток. Закалка 850 °С, масло. Отпуск 620 °С, масло. | 25 | — | 835 | 980 | 12 | 55 | 98 | — | ||

| ГОСТ 8479-70 | Поковки. Закалка. Отпуск | 500-800 | 440 | 440 | 635 | 11 | 30 | 39 | 197-235 | |

| 300-500 500-800 | 490 | 490 | 655 | 12 11 | 35 30 | 49 39 | 212-248 | |||

| 100-300 300-500 | 540 | 540 | 685 | 13 12 | 40 35 | 49 44 | 223-362 | |||

| 100-300 300-500 500-800 | 590 | 590 | 735 | 13 12 10 | 40 35 30 | 49 44 39 | 235-277 | |||

| 100-300 300-500 | 640 | 640 | 785 | 12 11 | 38 33 | 49 44 | 248-293 | |||

| 100-300 | 685 | 685 | 835 | 12 | 38 | 49 | 262-311 | |||

| До 100 100-300 | 735 | 735 | 880 | 13 12 | 40 35 | 59 49 | 277-321 | |||

| До 100 100-300 | 785 | 785 | 930 | 12 11 | 40

35 |

59 49 | 293-331 | |||

| Механические свойства стали 40ХН2МА в зависимости от температуры отпуска | ||||||||||

| Температура отпуска, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (Дж / см2) | HB | ||||

| Закалка 850 °С, масло | ||||||||||

| 200 300 400 500 600 | 1600 1470 1240 1080 860 | 1750 1600 1370 1170 960 | 10 10 12 15 20 | 50 50 52 59 62 | 59 49 59 88 147 | 525 475 420 350 275 | ||||

| Механические свойства стали 40ХН2МА при повышенных температурах | ||||||||||

| Температура испытаний, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (Дж / см2) | |||||

| Закалка 850 °С, масло. Отпуск 580 °С. | ||||||||||

| 20 250 400 500 | 950 830 770 680 | 1070 1010 950 700 | 16 13 17 18 | 58 47 63 80 | 78 109 84 54 | |||||

| Образец диаметром 5 мм, длиной 25 мм, прокатанный. Скорость деформирования 2 мм/мин. Скорость деформации 0,001 1/с | ||||||||||

| 700 800 900 100 1100 1200 | — — — — —

— |

185 89 50 35 24 14 | 17 66 69 75 72 62 | 32 90 90 90 90 90 | — — — — — — | |||||

| Предел выносливости стали 40ХН2МА | ||||||||||

| σ-1, МПА | J-1, ÌÏÀ | n | Термообработка | |||||||

| 447 392 519 | 274 235 | 106 | Сечение 100 мм. Закалка 850 °C, масло. Отпуск 580 °C, σв=880 МПа. Сечение 400 мм. Закалка 850 °C, масло. Отпуск 610 °C, σв=790 МПа, σ0,2=880 МПа, σв=1080 МПа | |||||||

| Ударная вязкость стали 40ХН2МА KCU

, (Дж/см2) |

||||||||||

| Т= +20 °С | Т= -40 °С | Т= -60 °С | Термообработка | |||||||

| 103 | 93 | 59 | Закалка 860 °С, масло. Отпуск 580 °С | |||||||

| Механические свойства стали 40ХН2МА в зависимости от сечения | ||||||||||

| Сечение, мм | Место вырезки образца | σ0,2 (МПа) | σв(МПа) | δ4 (%) | ψ % | KCU (Дж / см2) | HRCЭ | |||

| Пруток. Закалка 850 °С, масло. Отпуск 620 °С | ||||||||||

| 40 60 80 100 120 | Ц Ц 1/2R 1/2R 1/3R | 880 830 730 670 630 | 1030 980 880 850 830 | 14 16 17 19 20 | 57 60 61 61 62 | 118 127 127 127 127 | 33 32 29 26 25 | |||

| Закалка 850 °С, масло. Отпуск 540-660 °С | ||||||||||

| до 16 16-40 40-100 100-160 160-250 | Ц Ц Ц Ц Ц | 1000 900 800 700 650 | 1200-1400 1100-1300 1000-1200 900-1100 850-1000 | 9 10 11 12 12 | — — — — — | 90 50 60 60 60 | — — — — — | |||

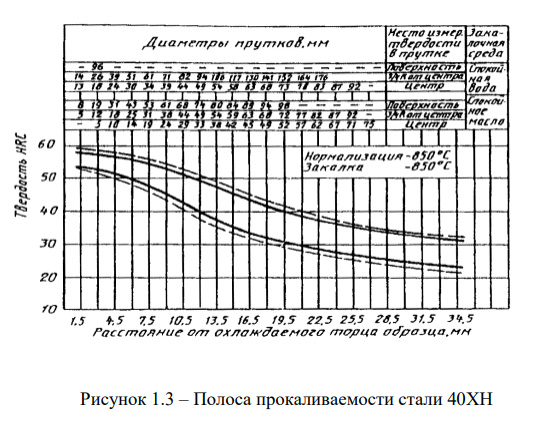

| Прокаливаемость стали 40ХН2МА | ||||||||||

| Расстояние от торца, мм | Примечание | |||||||||

| 1,5 | 3 | 6 | 9 | 12 | 15 | 21 | 27 | 33 | 42 | Закалка 840 °С |

| 49-59,5 | 40,5-60 | 50-60 | 50-59,5 | 49-59 | 48-59 | 45-56 | 41,5-53 | 41-50,5 | 36,5-48,5 | Твердость для полос прокаливаемости, HRC |

| Количество мартенсита, % | Критическая твердость, HRCэ | Критический диаметр в воде | Критический диаметр в масле | |||||||

| 50 90 | 44-47 49-53 | 153 137-150 | 114 100-114 | |||||||

| Физические свойства стали 40ХН2МА | ||||||||||

| T (Град) | E 10- 5 (МПа) | a 10 6 (1/Град) | l (Вт/(м·град)) | r (кг/м3) | C (Дж/(кг·град)) | R 10 9 (Ом·м) | ||||

| 20 | 2.15 | 39 | 7850 | 331 | ||||||

| 100 | 2.11 | 11.6 | 38 | 490 | ||||||

| 200 | 2.01 | 12.1 | 37 | 506 | ||||||

| 300 | 1.9 | 12.7 | 37 | 522 | ||||||

| 400 | 1.77 | 13.2 | 35 | 536 | ||||||

| 500 | 1.73 | 13.6 | 33 | 565 | ||||||

| 600 | 13.9 | 31 | ||||||||

| 700 | 29 | |||||||||

| 800 | 27 | |||||||||

| Краткие обозначения: | ||||||||||

| σв | — временное сопротивление разрыву (предел прочности при растяжении), МПа | å | — относительная осадка при появлении первой трещины, % | |||||||

| σ0,05 | — предел упругости, МПа | Jê | — предел прочности при кручении, максимальное касательное напряжение, МПа | |||||||

| σ0,2 | — предел текучести условный, МПа | σизг | — предел прочности при изгибе, МПа | |||||||

| δ5,δ4,δ10 | — относительное удлинение после разрыва, % | σ-1 | — предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа | |||||||

| σсж0,05 и σсж | — предел текучести при сжатии, МПа | J-1 | — предел выносливости при испытание на кручение с симметричным циклом нагружения, МПа | |||||||

| ν | — относительный сдвиг, % | n | — количество циклов нагружения | |||||||

| sв | — предел кратковременной прочности, МПа | R и ρ | — удельное электросопротивление, Ом·м | |||||||

| ψ | — относительное сужение, % | E | — модуль упругости нормальный, ГПа | |||||||

| KCU и KCV | — ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см2 | T | — температура, при которой получены свойства, Град | |||||||

| sT | — предел пропорциональности (предел текучести для остаточной деформации), МПа | l и ë | — коэффициент теплопроводности (теплоемкость материала), Вт/(м·°С) | |||||||

| HB | — твердость по Бринеллю | C | — удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] | |||||||

| HV | — твердость по Виккерсу | pn и r | — плотность кг/м3 | |||||||

| HRCэ | — твердость по Роквеллу, шкала С | а | — коэффициент температурного (линейного) расширения (диапазон 20o — T ), 1/°С | |||||||

| HRB | — твердость по Роквеллу, шкала В | σtТ | — предел длительной прочности, МПа | |||||||

| HSD | — твердость по Шору | G | — модуль упругости при сдвиге кручением, ГПа |

xn--402-8cd3de9c.xn--p1ai

Применение

Вышеперечисленные характеристики дают возможность применять сплав в разных промышленных отраслях:

- В строительстве из него делают крепежи, на которые воздействуют знакопеременные изгибы.

- Даже современные авиастроители используют сплав как материал для изготовления расходных элементов: фланцов, валов и прочих.

- В машиностроительном деле производятся высококачественные изделия, работающие при постоянных переменных нагрузках.

Стоимость зависит от качества и габаритов лома, а также от планируемых объемов поставки.

Конструкционная сталь 30ХГСА была разработана в начале 40-х годов прошлого века и стала настоящим открытием, обеспечившим лидирующую роль Советского Союза в области самолетостроения. Сегодня сплав стал доступен для применения и в других отраслях промышленности.

Конструкционная сталь (КС)

Нелегированная КС обыкновенного качества имеет в обозначении по госстандарту 380-94 литеры «Ст» и условный номер марки (0-6) в соответствии с химическим содержанием и механическими характеристиками, которые имеют прямую зависимость: выше углеродная концентрация и характеристики прочности, значит больше номер. Литера «Г» означает увеличенную концентрацию марганца. До марки выставляют группу, гр. «А» в марке не прописывается. Для маркировки категории приписывают номер в окончании, 1-ую же не проставляют.

Маркировку КС по углеродной концентрации (в %): Ст0 — до 0,23, Ст1 — с 0,06, ˂ 0,12, Ст2 — с 0,09, ˂ 0,15, Ст3 — с 0,14, ˂ 0,22, Ст4 — с 0,18, ˂ 0,27, Ст5 — с 0,28, ˂ 0,37, Ст6 — с 0,38, ˂ 0,49.

Механические характеристики

| Сечение, мм | t отпуска, °C | sТ|s0,2, МПа | σB, МПа | d5, % | y, % | кДж/м2, кДж/м2 | Твёрдость по Бринеллю, МПа | HRC |

|---|---|---|---|---|---|---|---|---|

| Закалка в масло с 860 °С + закалка в масло с 780 °С + отпуск при 180 °С, охлаждение на воздухе или в масле | ||||||||

| ≤15 | — | ≥1080 | ≥1270 | ≥9 | ≥45 | ≥765 | — | — |

| Закалка + Отпуск | ||||||||

| 120-160 | — | ≥760 | ≥880 | ≥12 | ≥50 | — | ≥262 | — |

| Закалка в масло с 840 °С + Отпуск | ||||||||

| — | 200 | ≥1360 | ≥1500 | ≥7 | ≥56 | — | — | — |

| Образец диаметром 10 мм, длиной 50 мм, кованый и отожженный. Скорость деформирования 5 мм/мин. Скорость деформации 0,002 1/с. | ||||||||

| — | — | ≥63 | ≥120 | ≥56 | ≥78 | — | — | — |

| Прутки из стали 20Х2Н4А по ТУ 14-1-1885-85. Закалка в масло с 850-870 °С + Закалка в масло с 770-790 °С + Отпуск при 180 °С, охлаждение на воздухе или в масле. В графе KCU указаны значения KCU вдоль волокна/KCU поперек волокна | ||||||||

| Образец 15х15 | — | ≥1080 | ≥1270 | ≥9 | ≥45 | ≥784 | 363-444 | — |

| Закалка + Отпуск | ||||||||

| 15-30 | — | ≥820 | ≥940 | ≥12 | ≥50 | — | ≥277 | — |

| Закалка в масло с 840 °С + Отпуск | ||||||||

| — | 300 | ≥1280 | ≥1400 | ≥7 | ≥60 | — | — | — |

| Образец диаметром 10 мм, длиной 50 мм, кованый и отожженный. Скорость деформирования 5 мм/мин. Скорость деформации 0,002 1/с. | ||||||||

| — | — | ≥45 | ≥56 | ≥64 | ≥95 | — | — | — |

| Цементация при 900-920 °С, охлаждение на воздухе + закалка в масло с 780-810 °С + отпуск при 180-200 °С, охлаждение на воздухе | ||||||||

| 20-50 | — | ≥1050 | ≥1220 | ≥12 | ≥45 | ≥1158 | 360 | 57-64 |

| Закалка + Отпуск | ||||||||

| 160-200 | — | ≥740 | ≥860 | ≥12 | ≥50 | — | ≥262 | — |

| Закалка в масло с 840 °С + Отпуск | ||||||||

| — | 400 | ≥1140 | ≥1300 | ≥7 | ≥63 | — | — | — |

| Образец диаметром 10 мм, длиной 50 мм, кованый и отожженный. Скорость деформирования 5 мм/мин. Скорость деформации 0,002 1/с. | ||||||||

| — | — | ≥36 | ≥56 | ≥58 | ≥100 | — | — | — |

| Цементация при 920-950 °С + нормализация при 900-920 °С, охлаждение на воздухе или закалка в масло с 880-920 °С + отпуск при 630-660 °С, охлаждение на воздухе. Закалка в масло с 780-820 °С + отпуск при 150-200 °С, охлаждение на воздухе | ||||||||

| 150 | — | ≥830 | ≥1080 | ≥9 | ≥35 | ≥765 | 321-420 | 57-64 |

| Закалка + Отпуск | ||||||||

| 200-240 | — | ≥720 | ≥860 | ≥12 | ≥50 | — | ≥255 | — |

| Закалка в масло с 840 °С + Отпуск | ||||||||

| — | 500 | ≥970 | ≥1170 | ≥10 | ≥67 | — | — | — |

| Образец диаметром 10 мм, длиной 50 мм, кованый и отожженный. Скорость деформирования 5 мм/мин. Скорость деформации 0,002 1/с. | ||||||||

| — | — | ≥22 | ≥37 | ≥63 | ≥100 | — | — | — |

| Закалка + Отпуск | ||||||||

| 30-50 | — | ≥820 | ≥940 | ≥12 | ≥50 | — | ≥277 | — |

| Закалка в масло с 840 °С + Отпуск | ||||||||

| — | 600 | ≥790 | ≥1000 | ≥11 | ≥72 | — | — | — |

| Образец диаметром 10 мм, длиной 50 мм, кованый и отожженный. Скорость деформирования 5 мм/мин. Скорость деформации 0,002 1/с. | ||||||||

| — | — | ≥20 | ≥27 | ≥59 | ≥100 | — | — | — |

| Закалка + Отпуск | ||||||||

| 50-80 | — | ≥820 | ≥940 | ≥12 | ≥50 | — | ≥269 | — |

| Образец диаметром 10 мм, длиной 50 мм, кованый и отожженный. Скорость деформирования 5 мм/мин. Скорость деформации 0,002 1/с. | ||||||||

| — | — | ≥16 | ≥26 | ≥65 | ≥100 | — | — | — |

| Закалка + Отпуск | ||||||||

| 80-120 | — | ≥780 | ≥900 | ≥12 | ≥50 | — | ≥262 | — |

| Образец диаметром 10 мм, длиной 50 мм, кованый и отожженный. Скорость деформирования 5 мм/мин. Скорость деформации 0,002 1/с. | ||||||||

| — | — | ≥16 | ≥22 | ≥71 | ≥100 | — | — | — |

Изготовление и свойства наиболее распространенных изделий из стали 20ХН3А

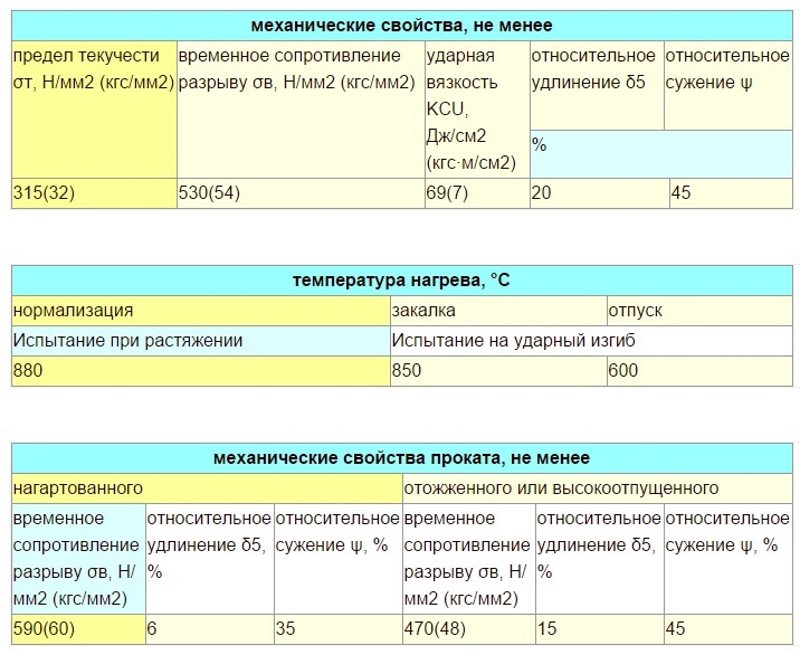

Прутки ГОСТ 4543-71

Эти детали закаливаются в масле при температуре 820°С, затем они отпускаются в воде или масле при показаниях термометра +500°С. Сечение подобных изделий составляет 15 мм. Условный предел текучести достигает 735 МПа.

Детали довольно прочные. Их временное сопротивление разрыву выдерживает до 930 МПа. Относительное удлинение после разрыва может достигать 12%, сужение – 55%.

Поковки ГОСТ 8479-70

Эти изделия проходят закалку и отпуск. Диаметр их сечения доходит до 100 мм. Условный предел текучести варьируется в пределах от 590 до 685 МПа. Предельная прочность изделий при растяжении наступает при 735-835 МПа. Относительное удлинение стенок изделия после разрыва составляет 13-14%, сужение 42-45%.