Сталь 40хн: характеристики, гост и аналоги

Содержание:

Трудности сварочных работ

Сталь 40Х относится к четвертой группе по свариваемости. Выполнение сварочных швов может приводить к образованию трещин. Снизить проявление этих дефектов можно с помощью предварительного подогрева. Также требуется предварительная подготовка кромок. Выполнять сварочные работы этой марки можно дуговой сваркой: ручной или электрошлаковой, также можно применить контактную сварку. После контактно-точечной потребуется дополнительная термообработка. Для ручной сварки применяются специальные электроды для легированных сталей Э85 УОНИ-13/85. Тип и положение свариваемого шва могут быть любые.

Сталь 40Х — характеристики и применение

По данным различных инженерных справочников, в мире существуют несколько сотен марок сталей. Стальной сплав — это материал в основе которого лежит сплав железа и углерода. Для формирования различных свойств в состав сплава добавляют различные химические вещества.

Одни добавки усиливают прочностные характеристики, другие стойкость к износу или коррозии. Благодаря хрому добавленному в расплав характеристики 40Х увеличивают способность стали к термическому упрочнению, стойкость к воздействию корродирующих факторов и абразивному износу.

Расшифровка стали 40Х

Марку 40Х, относят к конструкционным, легированным. В результате того, что в состав стали может входить от 0.36 и 0.44% углерода и от 0.8 и до 1.1% хрома, она становится трудно свариваемой.

То есть, для получения качественного шва необходимо выполнить ряд дополнительных технологических операций. Перед тем как начать сварку, кромки деталей необходимо подогреть до 300 ºC.

После того как шов получен, надо выполнить отжиг.

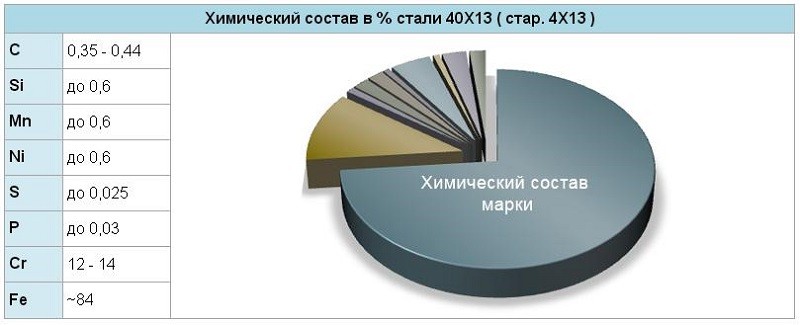

Полный состав 40Х:

| С(углерод) | Si(кремний) | Mn(марганец) | Ni(никель) | S(сера) | P(фосфор) | Cr(хром) | Cu(медь) |

| 0,36-0,44 | 0,17-0,37 | 0,5-0,8 | до 0,3 | до 0,035 | до 0,035 | 0,8-1,1 | до 0,3 |

Химический состав стали 40Х позволяет ее применять для производства деталей с высокими параметрами прочности. К этим деталям относят:

Аналоги

Кстати, при выборе прутка из стали 40Х в качестве основного материала, проектировщик должен помнить о том, что существует возможность применения отечественных аналогов, таких как — 45Х, 38ХА, 40ХН, 40ХС, 40ХФ, 40ХР. Среди сталей, производимых за рубежом, существуют следующие аналоги как:

37Cr4, 41Cr4, 41CrS4 — Германия;

35Cr, 38CrA, 40Cr, 40CrA — КНР.

Гост 4543-71

При производстве стали изготовители руководствуются нормами ГОСТ 4543-71. Он определяет технические условия на прокат из легированной конструкционной стали. Его нормы распространяются на такие виды проката, как слитки, поковки и пр.

ГОСТ 4543-71 даёт чёткую классификацию конструкционных легированных сталей. В соответствии с ней сталь марки 40Х относится к группе хромистых сталей.

В этом же документе определены параметры качества, то есть, определяет максимально допустимое количество примесей, которые влияют на технические характеристики конструкционной легированной стали. К таким примесям относят серу, фосфор, медь и некоторые другие.

Кстати, в этом же документе определены режимы термической обработки проката.

Термическая обработка стали 40Х

Одной из ключевых характеристик металла является твёрдость, то есть, способность сопротивляться внедрению в него других, более твёрдых материалов. От уровня твердости зависит возможность применения металла при производстве тех или иных деталей машин и механизмов.

Твердость металла оказывает непосредственное влияние на:

Стойкость к износу и ряда других.

Инженер-технолог, подбирая режимы обработки металла из стали 40Х, руководствуется, в том числе и параметрами твёрдости. Для изменения параметра твердости используют термическую обработку.

40ХН2МА сталь свойства

σ4551/10000=686 МПа, σ4551/1000=137 МПа, σ5901/10000=13 МПа, σ5901/1000=29 МПа.

| Механические свойства стали 40ХН2МА | ||||||||||

| ГОСТ | Состояние поставки, режим термообработки | Сечение, мм | КП | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (Дж / см2) | НВ, не более | |

| ГОСТ 4543-71 | Пруток. Закалка 850 °С, масло. Отпуск 620 °С, вода | 25 | — | 930 | 1080 | 12 | 50 | 78 | — | |

| Пруток. Закалка 850 °С, масло. Отпуск 620 °С, масло. | 25 | — | 835 | 980 | 12 | 55 | 98 | — | ||

| ГОСТ 8479-70 | Поковки. Закалка. Отпуск | 500-800 | 440 | 440 | 635 | 11 | 30 | 39 | 197-235 | |

| 300-500 500-800 | 490 | 490 | 655 | 12 11 | 35 30 | 49 39 | 212-248 | |||

| 100-300 300-500 | 540 | 540 | 685 | 13 12 | 40 35 | 49 44 | 223-362 | |||

| 100-300 300-500 500-800 | 590 | 590 | 735 | 13 12 10 | 40 35 30 | 49 44 39 | 235-277 | |||

| 100-300 300-500 | 640 | 640 | 785 | 12 11 | 38 33 | 49 44 | 248-293 | |||

| 100-300 | 685 | 685 | 835 | 12 | 38 | 49 | 262-311 | |||

| До 100 100-300 | 735 | 735 | 880 | 13 12 | 40 35 | 59 49 | 277-321 | |||

| До 100 100-300 | 785 | 785 | 930 | 12 11 | 40

35 |

59 49 | 293-331 | |||

| Механические свойства стали 40ХН2МА в зависимости от температуры отпуска | ||||||||||

| Температура отпуска, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (Дж / см2) | HB | ||||

| Закалка 850 °С, масло | ||||||||||

| 200 300 400 500 600 | 1600 1470 1240 1080 860 | 1750 1600 1370 1170 960 | 10 10 12 15 20 | 50 50 52 59 62 | 59 49 59 88 147 | 525 475 420 350 275 | ||||

| Механические свойства стали 40ХН2МА при повышенных температурах | ||||||||||

| Температура испытаний, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (Дж / см2) | |||||

| Закалка 850 °С, масло. Отпуск 580 °С. | ||||||||||

| 20 250 400 500 | 950 830 770 680 | 1070 1010 950 700 | 16 13 17 18 | 58 47 63 80 | 78 109 84 54 | |||||

| Образец диаметром 5 мм, длиной 25 мм, прокатанный. Скорость деформирования 2 мм/мин. Скорость деформации 0,001 1/с | ||||||||||

| 700 800 900 100 1100 1200 | — — — — —

— |

185 89 50 35 24 14 | 17 66 69 75 72 62 | 32 90 90 90 90 90 | — — — — — — | |||||

| Предел выносливости стали 40ХН2МА | ||||||||||

| σ-1, МПА | J-1, ÌÏÀ | n | Термообработка | |||||||

| 447 392 519 | 274 235 | 106 | Сечение 100 мм. Закалка 850 °C, масло. Отпуск 580 °C, σв=880 МПа. Сечение 400 мм. Закалка 850 °C, масло. Отпуск 610 °C, σв=790 МПа, σ0,2=880 МПа, σв=1080 МПа | |||||||

| Ударная вязкость стали 40ХН2МА KCU

, (Дж/см2) |

||||||||||

| Т= +20 °С | Т= -40 °С | Т= -60 °С | Термообработка | |||||||

| 103 | 93 | 59 | Закалка 860 °С, масло. Отпуск 580 °С | |||||||

| Механические свойства стали 40ХН2МА в зависимости от сечения | ||||||||||

| Сечение, мм | Место вырезки образца | σ0,2 (МПа) | σв(МПа) | δ4 (%) | ψ % | KCU (Дж / см2) | HRCЭ | |||

| Пруток. Закалка 850 °С, масло. Отпуск 620 °С | ||||||||||

| 40 60 80 100 120 | Ц Ц 1/2R 1/2R 1/3R | 880 830 730 670 630 | 1030 980 880 850 830 | 14 16 17 19 20 | 57 60 61 61 62 | 118 127 127 127 127 | 33 32 29 26 25 | |||

| Закалка 850 °С, масло. Отпуск 540-660 °С | ||||||||||

| до 16 16-40 40-100 100-160 160-250 | Ц Ц Ц Ц Ц | 1000 900 800 700 650 | 1200-1400 1100-1300 1000-1200 900-1100 850-1000 | 9 10 11 12 12 | — — — — — | 90 50 60 60 60 | — — — — — | |||

| Прокаливаемость стали 40ХН2МА | ||||||||||

| Расстояние от торца, мм | Примечание | |||||||||

| 1,5 | 3 | 6 | 9 | 12 | 15 | 21 | 27 | 33 | 42 | Закалка 840 °С |

| 49-59,5 | 40,5-60 | 50-60 | 50-59,5 | 49-59 | 48-59 | 45-56 | 41,5-53 | 41-50,5 | 36,5-48,5 | Твердость для полос прокаливаемости, HRC |

| Количество мартенсита, % | Критическая твердость, HRCэ | Критический диаметр в воде | Критический диаметр в масле | |||||||

| 50 90 | 44-47 49-53 | 153 137-150 | 114 100-114 | |||||||

| Физические свойства стали 40ХН2МА | ||||||||||

| T (Град) | E 10- 5 (МПа) | a 10 6 (1/Град) | l (Вт/(м·град)) | r (кг/м3) | C (Дж/(кг·град)) | R 10 9 (Ом·м) | ||||

| 20 | 2.15 | 39 | 7850 | 331 | ||||||

| 100 | 2.11 | 11.6 | 38 | 490 | ||||||

| 200 | 2.01 | 12.1 | 37 | 506 | ||||||

| 300 | 1.9 | 12.7 | 37 | 522 | ||||||

| 400 | 1.77 | 13.2 | 35 | 536 | ||||||

| 500 | 1.73 | 13.6 | 33 | 565 | ||||||

| 600 | 13.9 | 31 | ||||||||

| 700 | 29 | |||||||||

| 800 | 27 | |||||||||

| Краткие обозначения: | ||||||||||

| σв | — временное сопротивление разрыву (предел прочности при растяжении), МПа | å | — относительная осадка при появлении первой трещины, % | |||||||

| σ0,05 | — предел упругости, МПа | Jê | — предел прочности при кручении, максимальное касательное напряжение, МПа | |||||||

| σ0,2 | — предел текучести условный, МПа | σизг | — предел прочности при изгибе, МПа | |||||||

| δ5,δ4,δ10 | — относительное удлинение после разрыва, % | σ-1 | — предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа | |||||||

| σсж0,05 и σсж | — предел текучести при сжатии, МПа | J-1 | — предел выносливости при испытание на кручение с симметричным циклом нагружения, МПа | |||||||

| ν | — относительный сдвиг, % | n | — количество циклов нагружения | |||||||

| sв | — предел кратковременной прочности, МПа | R и ρ | — удельное электросопротивление, Ом·м | |||||||

| ψ | — относительное сужение, % | E | — модуль упругости нормальный, ГПа | |||||||

| KCU и KCV | — ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см2 | T | — температура, при которой получены свойства, Град | |||||||

| sT | — предел пропорциональности (предел текучести для остаточной деформации), МПа | l и ë | — коэффициент теплопроводности (теплоемкость материала), Вт/(м·°С) | |||||||

| HB | — твердость по Бринеллю | C | — удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] | |||||||

| HV | — твердость по Виккерсу | pn и r | — плотность кг/м3 | |||||||

| HRCэ | — твердость по Роквеллу, шкала С | а | — коэффициент температурного (линейного) расширения (диапазон 20o — T ), 1/°С | |||||||

| HRB | — твердость по Роквеллу, шкала В | σtТ | — предел длительной прочности, МПа | |||||||

| HSD | — твердость по Шору | G | — модуль упругости при сдвиге кручением, ГПа |

xn--402-8cd3de9c.xn--p1ai

Применение

Вышеперечисленные характеристики дают возможность применять сплав в разных промышленных отраслях:

- В строительстве из него делают крепежи, на которые воздействуют знакопеременные изгибы.

- Даже современные авиастроители используют сплав как материал для изготовления расходных элементов: фланцов, валов и прочих.

- В машиностроительном деле производятся высококачественные изделия, работающие при постоянных переменных нагрузках.

Стоимость зависит от качества и габаритов лома, а также от планируемых объемов поставки.

Конструкционная сталь 30ХГСА была разработана в начале 40-х годов прошлого века и стала настоящим открытием, обеспечившим лидирующую роль Советского Союза в области самолетостроения. Сегодня сплав стал доступен для применения и в других отраслях промышленности.

Влияние легирующих элементов и примесей на свойства стали

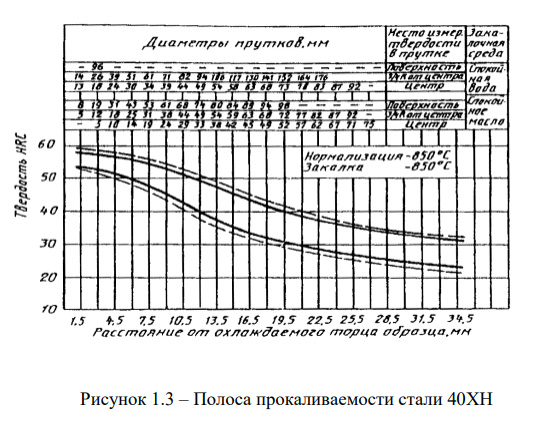

Хром используется в качестве одного из главных компонентов состава. Его основная функция – увеличение прокаливаемости металла. В данном случае речь идет о глубине закаленной зоны, которая исчисляется от поверхности детали до слоя, представленного на 50% мартенситом и на 50% трооститом. Полная прокаливаемость легированной стали 40ХН обеспечивает улучшение механических характеристик, в том числе снижение склонности к хрупкому разрушению, уменьшению порога хладноломкости, повышение работоспособности при появлении трещин по сравнению с обычной сталью. Полоса прокаливаемости после нормализации и закалке (t = 850 С) представлена на рисунке:

При повышении количества Cr обеспечивается рост твердости, что обусловлено стойкостью переохлажденного аустенита к распаду.

Никель и феррум способны растворяться друг в друге, они имеют близкое расположение кристаллических решеток. Никель не относится к группе карбидообразующих элементов, а присутствует в твердом растворе в феррите или аустените, что повышает прочность и вязкость феррита. Он предназначен для снижения хладноломкости легированной стали 40ХН, при содержании в составе всего 1% Ni обеспечивается уменьшение данного показателя в 20 тысяч раз. При этом повышается упругость, уменьшается размер зерна, улучшается прокаливаемость и технические характеристики, снижается коррозионная активность. Никель является раскислителем, поэтому увеличивает плотность стали. При взаимодействии с хромом улучшается термическое упрочнение, повышается ударная вязкость и усталостная прочность. При дальнейшем увеличении концентрации химического элемента снижаются магнитные свойства, повышается устойчивость к коррозии и действию высоких температур.

Сера появляется в составе металла из-за содержания ее в руде. При нормальных условиях она практически не растворяется в феррите, поэтому встречается в соединениях с железом, марганцем или легирующими элементами. При нагревании материала происходит распространение ее в феррите и аустените в допустимых количествах: при температуре 913 градусов – 0,02%, при 1365 градусах – 0,05% соответственно. Если сера присутствует в металле в составе сульфида железа, то это может привести к красноломкости и горячеломкости. Химический элемент не оказывает действия на прочностные характеристики стали 40ХН, но сказывается на анизотропии в обоих направлениях при прокатке. Ударная вязкость понижается в поперечном направлении, но повышается вдоль. Это обусловлено увеличением полосчатости ферритно-перлитного строения в результате вытянутой формы серосодержащих соединений.

Железная руда содержит фосфор, который после обработки переходит в сталь. Его растворимость в феррите и аустените достаточно высокая, поэтому он присутствует в твердом растворе и оказывает влияние на качества данных состояний. Негативное воздействие компонента усиливается за счет подверженности ликвации, что приводит к увеличению прочности в ущерб хладноломкости. Предел текучести при небольшом содержании химического элемента повышается на 20-30 МПа, а хладноломкость – на 20-25 градусов.

Химический состав, основные характеристики

Уже в обозначении стали 35 – характеристики сплава

Простая цифровая информация указывает, пожалуй, на самое важное – процентное содержание углерода при незначительном объеме примесей, что и определяет целый ряд востребованных потребителем свойств

Химические элементы в процентном соотношении распределены следующим образом: Fe – примерно 97, C – 0,32- 0,4, Si – 0,17- 0,37, Mn – 0,5-0,8. Ni, Cr, Cu составляют по 0,25, а вот P, S и As – соответственно, 0,035, 0,040 и 0,08.

Сталь 35, характеристики ее, обусловлены принадлежностью к классу среднеуглеродистых сплавов, куда также входят стали марок 30, 40, 45 и 50. Сырье отличается высокими прочностными свойствами, при этом не обладает ни пластичностью, ни вязкостью низколегированных сталей, что, впрочем, и не требуется. Механические свойства подробно расписаны в таблицах ГОСТа 1050-88

Характеристика материала сталь 40Х

| Марка стали | сталь 40Х |

| Заменитель стали |

сталь 45Х, сталь 38ХА, сталь 40ХН, сталь 40ХС, сталь 40ХФ, сталь 40ХР |

| Классификация стали | Сталь конструкционная легированная ГОСТ 4543-71 |

| В Компании ГП «Стальмаш» Вы можете купить сталь 40Х в следующих видах металлопроката: круг ст 40Х ГОСТ 2590-2006 (ГОСТ 2590-88) круг (пруток) стальной горячекатаный круг ст 40Х ГОСТ 7417-75 круг (пруток) калиброванный шестигранник ст 40Х ГОСТ 2879-2006 (ГОСТ 2879-88) шестигранник горячекатаный шестигранник ст 40Х ГОСТ 8560-78 шестигранник калиброванный лист ст 40Х ГОСТ 19903-74 прокат листовой горячекатаный | |

| Применение стали 40Х | оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, губчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности. |

Химический состав в % материала сталь 40Х

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 0.36 — 0.44 | 0.17 — 0.37 | 0.5 — 0.8 | до 0.3 | до 0.035 | до 0.035 | 0.8 — 1.1 | до 0.3 |

Температура критических точек материала сталь 40Х

Ac1 = 743 , Ac3(Acm) = 782 , Ar3(Arcm) = 730 , Ar1 = 693

Механические свойства при Т=20oС материала сталь 40Х

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Диск | Танг. | 570 | 320 | 17 | 35 | 400 | ||

| Пруток | Ж 28 — 55 | Прод. | 940 | 800 | 13 | 55 | 850 | |

| Пруток | Ж 25 | 980 | 785 | 10 | 45 | 590 | Закалка 860oC, масло, Отпуск 500oC, вода, |

| Твердость материала сталь 40Х после отжига , | HB 10 -1 = 217 МПа |

Физические свойства материала сталь 40Х

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2.14 | 7820 | 210 | |||

| 100 | 2.11 | 11.9 | 46 | 7800 | 466 | 285 |

| 200 | 2.06 | 12.5 | 42.7 | 7770 | 508 | 346 |

| 300 | 2.03 | 13.2 | 42.3 | 7740 | 529 | 425 |

| 400 | 1.85 | 13.8 | 38.5 | 7700 | 563 | 528 |

| 500 | 1.76 | 14.1 | 35.6 | 7670 | 592 | 642 |

| 600 | 1.64 | 14.4 | 31.9 | 7630 | 622 | 780 |

| 700 | 1.43 | 14.6 | 28.8 | 7590 | 634 | 936 |

| 800 | 1.32 | 26 | 7610 | 664 | 1100 | |

| 900 | 26.7 | 7560 | 1140 | |||

| 1000 | 28 | 7510 | 1170 | |||

| 1100 | 28.8 | 7470 | 120 | |||

| 1200 | 7430 | 1230 | ||||

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства материала сталь 40Х

| Свариваемость: | трудносвариваемая. |

| Флокеночувствительность: | чувствительна. |

| Склонность к отпускной хрупкости: | склонна. |

Зарубежные аналоги материала сталь 40ХВнимание! Указаны как точные, так и ближайшие аналоги

| США | Германия | Япония | Франция | Англия | Евросоюз | Италия | Бельгия | Испания | Китай | Швеция | Болгария | Венгрия | Польша | Румыния | Чехия | Австралия | Юж.Корея | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| — | DIN,WNr | JIS | AFNOR | BS | EN | UNI | NBN | UNE | GB | SS | BDS | MSZ | PN | STAS | CSN | AS | KS | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

Обозначения:

| Механические свойства : | |

| sв | — Предел кратковременной прочности , |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), |

| d5 | — Относительное удлинение при разрыве , |

| y | — Относительное сужение , |

| KCU | — Ударная вязкость , |

| HB | — Твердость по Бринеллю , |

| Физические свойства : | |

| T | — Температура, при которой получены данные свойства , |

| E | — Модуль упругости первого рода , |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , |

| l | — Коэффициент теплопроводности (теплоемкость материала) , |

| r | — Плотность материала , |

| C | — Удельная теплоемкость материала (диапазон 20o — T ), |

| R | — Удельное электросопротивление, |

| Свариваемость : | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

Марочник стали и сплавов