Сталь 20юча (20юч)

Содержание:

- Описание

- Особенности сырья и применение

- Применение

- Среды для закалки

- Основные свойства

- 3.2.2 Низкоуглеродистые стали для цементации

- 4.10 Требования к материалам крепежных деталей

- Приложение А (справочное)

- Приложение Б (обязательное)

- Приложение В справочное)

- Приложение Г (справочное)

- Виды прокатного профиля

- 4.8 Требования к покрытиям

- Лист 10Г2ФБЮ

- Механические свойства металлов

- Оглавление

Описание

Сталь 20ЮЧА применяется: для изготовления труб, корпусов, днищ, плоских фланцев и других деталей, эксплуатируемых в средах содержащих сероводород и углекислый газ при температурах от -40 °С до +475 °С; деталей трубопроводной арматуры с проведением термообработки; сварных сосудов газовой и нефтехимической промышленности; бесшовных горячедеформированных нефтегазопроводных труб повышенной коррозионной стойкости и хладостойкости, предназначенных для использования в системах нефтегазопроводов, технологических промысловых трубопроводов, транспортирующих нефть и нефтепродукты, а также в системах поддержания пластового давления в условиях нефтедобывающих предприятий эксплуатируемых в средах, содержащих сероводород и углекислый газ.

Особенности сырья и применение

Сталь 20, характеристики, применение напрямую зависят от ее особенностей и возможностей, благодаря которым она заняла «свое» место на рынке металлопроката.

Здесь можно посмотреть точную табличную информацию о физических, механических, технологических свойствах, температуре критических точек ссылка на https://www.manual-steel.ru/20.html

Марка стали 20 обладает целым спектром свойств, которые обуславливают ее широчайшее применение. Из нее производят , полосу, проволоку, кованые заготовки, детали и агрегаты для нужд машиностроения и приборостроения Производство трубного проката также ориентировано на постоянное использование стали марки 20.

Применение

Сталь 20ЮЧ применяется:

- для изготовления труб, корпусов, днищ, плоских фланцев и других деталей, эксплуатируемых в средах содержащих сероводород и углекислый газ при температурах от -40 °С до +475 °С;

- для производства деталей трубопроводной арматуры с проведением термообработки; сварных сосудов газовой и нефтехимической промышленности;

- бесшовных горячедеформированных нефтегазопроводных труб повышенной коррозионной стойкости и хладостойкости, предназначенных для использования в системах нефтегазопроводов, технологических промысловых трубопроводов, транспортирующих нефть и нефтепродукты, а также в системах поддержания пластового давления в условиях нефтедобывающих предприятий эксплуатируемых в средах, содержащих сероводород и углекислый газ.

Среды для закалки

При выполнении закаливания для получения эффекта переохлаждения аустенита до мартенситного превращения требуется провести ускоренную процедуру охолаживания. Причем это надо выполнить в промежутке 650…400 0C, где аустенит имеет свойства меньшей устойчивости и осуществляется ускоренное преобразование в смесь ферритно-цементитного состава. При температуре свыше 650 0C наблюдается невысокая скорость преобразования аустенита, что позволяет проводить процесс остывания в размеренном режиме при условии постоянного контроля за его ходом.

Сырьем для образования закалочных сред может быть использована вода, масло, водополимерные среды (Термат), солевые растворы, обладающие следующим механизмом воздействия. При опускании в среду закалки вокруг поверхности изделия из перекаленного пара происходит образование плёнки. Процедура охлаждения осуществляется посредством паровой рубашки и продолжается относительно долго. При достижении определенной температуры, задаваемой исходя из компонентов жидкости, происходит разрыв паровой рубашки, начинается кипение жидкости, проходящее на поверхности изделия, и достигается быстрое остывание.

Процесс медленного кипения происходит в несколько этапов:

- плёночное;

- пузырьковое;

- конвективный теплообмен. При этом наблюдается явление более низкого уровня температуры на поверхности металла в сравнении с температурными показателями кипения жидкости. Учитывая невозможность кипения жидкости, происходит замедление охлаждения.

Основные свойства

Распространение рассматриваемого металла связано с тем, что он имеет относительно небольшую стоимость и подходит для изготовления самых различных деталей. Основными свойствами можно назвать нижеприведенную информацию:

Распространение рассматриваемого металла связано с тем, что он имеет относительно небольшую стоимость и подходит для изготовления самых различных деталей. Основными свойствами можно назвать нижеприведенную информацию:

- Часто в качестве термической обработки проводится нормализация. Она позволяет сделать материал более устойчивым к механическому воздействию.

- Удельный вес составляет 7830 килограмм на метр кубический.

- Твердость поверхности относительно невысокая, но зачастую этого вполне достаточно для изготовления различных неответственных деталей.

- Есть возможность проводить обработку резанием, для чего проводится предварительный нагрев металла.

- За счет добавления в состав хрома существенно повышается степень свариваемости. Исключением можно назвать случай, когда нужно провести сваривание деталей, которые предварительно прошли процесс химико-термической обработки.

- Нет склонности к отпускной хрупкости.

Кроме этого, не стоит забывать, что присутствие небольшого количества хрома в составе не приводит к повышению коррозионной стойкости. Поэтому сталь не подходит для изготовления деталей, которые будут эксплуатироваться в агрессивной среде.

3.2.2 Низкоуглеродистые стали для цементации

Для изготовления деталей, которые работают при условиях трения, ударных и переменных нагрузок, применяют низкоуглеродистые стали, которые содержат до 0,2 % углерода и поддаются цементации с последующими закалкой и низкотемпературным отпуском. Стали для цементации подразделяются на три группы:

— углеродистые стали с сердцевиной, которая не упрочняется во время последующей термической обработки;

— низколегированные стали с незначительно упрочняемой сердцевиной;

— легированные стали с сильно упрочняемой сердцевиной при термической обработке.

К сталям первой группы относятся стали 10, 15, 20. В результате низкой прокаливаемости их применяют для малоответственных деталей с неупрочняемой сердцевиной. Даже после закалки с охлаждением в воде слои, которые расположены под цементированным слоем, имеют ферритно-перлитную структуру, и, соответственно, низкую твердость и прочность.

К сталям второй группы относятся низколегированные стали 20Х, 20ХР, 20ХН, которые после цементации подвергают закалке в масле, что позволяет получить бейнитные структуры по сечению детали и следующие механические свойства: sв до 750 МПа, δ до 12%, КСU — 0,6…0,7 МДж/м2.

К сталям третьей группы относятся стали типа 20ХГР, 20ХНР, 12Х2Н4, 18Х2НВ, 30ХГТ, которые после охлаждения в масле закаливаются на мартенсит. Если после закалки в цементированном слое сохраняется большое количество остаточного аустенита, то такие стали подвергают обработке холодом, а затем низкому отпуску.

4.10 Требования к материалам крепежных деталей

4.10.1 Параметры применения и технические требования к

крепежным деталям — по СТ ЦКБА 012-2008

4.10.2 Крепежные детали рекомендуется изготовлять из сталей

марок:

— шпильки, болты — 30ХМА, 35ХМ, 25Х1МФ (ЭИ-10). 07Х21Г7АН5,

ХН35ВТ (ЭИ-612), 10X11H23T3MP (ЭП33);

— гайки 30ХМА, 35ХМА, 12X18Н10Т, 08Х15Н24В4ТР (ЭП-164).

Примечание — твердость сталей 30ХМА, 35ХМ. 25X1МФ не должна быть

выше 235НВ.

4.10.3 Для арматуры исполнения ХЛ и УХЛ по ГОСТ

15150 значение ударной вязкости легированных сталей (35ХМ, 30ХМА, 25Х1МФ)

должно быть не ниже 3 кгс-м/см2 на образцах типа 11 по ГОСТ

9454 при температуре минус 60 °С и минус 45 °С соответственно.

4.10.4 Изготовление резьбы накаткой не допускается.

Приложение А

(справочное)

Таблица А1 — Коррозионная агрессивность

скважинной среды по ГОСТ

Р 51365

|

Скважинная |

Относительная |

Парциальное |

|

Обычная, |

Некоррозионная |

До |

|

Слабокоррозионная |

0,05 |

|

|

От |

Свыше |

|

|

Кислая |

Некоррозионная |

До |

|

Слабокоррозионная |

0,05 |

|

|

От |

Свыше |

Приложение Б

(обязательное)

Таблица Б.1 — Режимы термической обработки и

механические свойства сталей

|

Марка |

Режим |

Механические |

Твердость, |

|||||

|

σв |

σт, Мпа (кгс/мм2) |

δ5, |

ψ, % |

KCU-40 Дж/см2 (кгс м/см2) |

||||

|

не |

||||||||

|

20ЮЧ |

Нормализация 900 — 920 °С |

412 |

235 (24) |

22 |

— |

(4) |

He более 190 |

|

|

20KA ТУ |

По режиму завода-изготовителя |

430 — 590 (44 — 60) |

275 (28) |

23 |

55 |

KCV+20 ≥ 49 (5) KCV-40 ≥ 29 (3) KCU-40 ≥ 56 (6) |

He менее 140 |

|

|

09Г2СА-А 05764417-064 |

По режиму завода-изготовителя |

430 |

245 — 430 (25 — 44) |

19 |

42 |

KCV+20 ≥ 196 (20), KCV-50 ≥ 78 (8) |

— |

|

|

09ГСНБЦ |

По режиму завода-изготовителя |

490 |

355 |

21 |

50 |

KCV+20 ≥ (5) KCV-4 ≥ KCU-40 ≥ (6) |

||

|

A350LF2 ТУ |

По режиму завода-изготовителя |

485 — 655 |

250 |

22 |

30 |

— |

He менее 172 |

|

|

03Х12Н10МТР-ВД (ЭГО ТУ |

1000 °С, 1 час (охл, в воде) + отпуск |

655 |

517 |

17 |

35 |

KCV-46 ≥ (2) |

— |

|

|

ХН65МВУ (ЭП760-ВИ) 14-134-380 |

Закалка 1100 ± 30 и °С (выдержка 5 мин. |

780 |

375 |

40 |

— |

— |

— |

|

|

ХН43БМТЮ-ВД (ЭП915-ВД) 14-1-3618 |

Закалка (950 — 1050) °С, охлаждение на Старение (650 ±10) °С, 8 ч, охлаждение |

1127 |

735 |

18 |

30 |

588 (6) |

+ |

|

|

ХН55МБЮ-ВД (ЭП 14-1-2606 |

Закалка (980 ± 10) °С, 1 час, охлаждение на воздухе; Старение (730 ± 10)°С, 15 час, |

105 |

60 |

20 |

— |

— |

281 — 269 |

|

|

30ХМА |

Нормализация 900 °С, закалка 850 °С охлаждение в |

655 |

517 |

17 |

35 |

(2,5) |

— |

|

|

07X16Н6 (ЭП 288) |

Нормализация 990 °С, 1 час, Отпуск: 675 °С, 2 часа, воздух; 600 °С, 2 часа, воздух; 675 °С, 4 часа, воздух; 600 °С, 4 часа, воздух |

655 |

517 |

17 |

35 |

(2,5) |

— |

|

Приложение В

справочное)

Параметры

применения высоколегированных сталей и сплавов

для сред, содержащих сероводород

Таблица В.1 — Фонтанная арматура

|

Параметры |

Марка |

||||

|

t, °C |

PH2S кПа |

pH |

Корпусные |

Шток, |

Пружина |

|

не |

|||||

|

Любые |

ХН65МВУ-ВИ (ЭП-760-ВИ) |

ХН55МБЮ-ВД (ЭП666-ВД) |

Nimonic 90 |

||

|

235 |

7000 |

Любое |

ХН55МБЮ-ВД |

03Х20Н16АГ6-Ш, 07X21Г7АН5-Ш (ЭП222-Ш), 07X16Н6, 03Х12Н10МТР-ВД (ЭП810-ВД) |

ХН70МВЮ-ВД (ЭП828-ВД) |

|

177 |

1400 |

Любое |

ХН43БМТЮ-ВД 06ХН28МДТ 03ХН28МДГ |

Таблица В.2 — Другая арматура (кроме

фонтанной)

|

Параметры |

Марка |

|||||

|

t, °C |

PH2S, кПа |

pH |

Корпусные |

Шток, пшиндель |

Пружина |

Сильфон |

|

Не |

||||||

|

60 |

100 |

Любое |

08X18Н10Т,12X18Н10Т, 12Х18Н9ТЛ, 10X17H13M3T, 08Х17Н15М3Т |

03Х20Н16АГ6-Ш, 07Х21Г7АН5-Ш (ЭП222-Ш), 07X16Н6, 03Х12Н10МТР-ВД (ЭП810-ВД), ХН35ВТ |

12Х18Н10Т, ХН70МВЮ-ВД (ЭП |

06Х18Н10Т, 08Х18Н10Т, 10Х17Н13М2Т, 10X17H13M3T |

|

450 216 |

200 700 |

06ХН28МДГ |

||||

|

204 177 |

1000 1400 |

ХН43БМТЮ-ВД (ЭП-915ВД) |

||||

|

232 132 |

700 любое |

ХН55МБЮ-ВД (ЭП666-ВД) |

Приложение

Г (справочное)

Виды прокатного профиля

Прокатный профиль из СТ 20 получают одним из двух способов:

- Горячее деформирование. Данный метод используется только для изделий определенной толщины, который не должен быть выше 4 мм.

- Холодное деформирование. Для малой толщины изделий. В результате процедуры происходит утолщение сплава.

Этими методами получают следующие виды проката:

- Холоднокатаные трубы из стали, сваренной целиком. Листы подлежат соединению по краям швов, которые выступают по прямой линии. Это делают после предварительной их свертки по радиусу. Получаются цельные изделия с повышенной твердостью.

- Бесшовные трубы. Применяется метод горячего и холодного волочения, что придает изделию максимальную прочность и устанавливает достаточно высокую цену.

- Профиля всех видов: листы, швеллера, проволоки, прутки. Можно изготавливать любые по длине и ширине изделия.

4.8 Требования к покрытиям

4.8.1 Электрохимические и химические покрытия должны

соответствовать требованиям СТ

ЦКБА 042 и указаниям в КД.

Рекомендации по применению покрытий для защиты от

атмосферной коррозии деталей арматуры в условиях воздействия воздуха,

содержащего H2S, приведены в таблице .

4.8.2. Подготовка поверхностей под лакокрасочные покрытия —

по ГОСТ

9.402.

Рекомендации по применению лакокрасочных покрытий приведены

в таблице 5.

4.8.3 Окраска изделий должна производиться после

приемо-сдаточных испытаний.

Детали из нержавеющих сталей после механической обработки

допускается не окрашивать.

Таблица 4 — Химические и

электрохимические покрытия для защиты от коррозии

|

Наименование |

Марка |

Обозначение |

|

Корпус, |

Стали 30 |

Хим. |

|

Пружина |

Сталь |

Хим. |

|

Сталь |

Эп |

|

|

Крепежные |

Сталь |

Ц9хр (Цинкование с хроматированием) или хим. |

|

Примечание — Контрольные операции и объем контроля |

Таблица 5 — Лакокрасочные материалы для защиты

наружных поверхностей изделий

|

Температура |

Марка |

Марка |

Количество |

Примечание |

|

До 100 |

20КА, 20ЮЧ, 20ГМЛ, 09 30ХМА, 09Г2С, 09Г2СА-А, А 350 LF2 (селект) |

Грунтовка ХС-068 ТУ 6-10-820 |

1 |

— |

|

Эмаль ХВ-785 краснокоричневая |

2 |

|||

|

Лак ХВ-784 ГОСТ 7313 |

2 |

|||

|

До |

Лак ПФ-170 с алюминиевой пудрой (10 — 15 Лак ПФ-170 |

2 |

||

|

Лак ПФ-170 |

2 |

|||

|

Не |

Грунтовка ФЛ-03к |

1 |

Схема лакокрасочного покрытия |

|

|

Эмаль ПФ-115 серая ГОСТ 6465 |

2 |

только на период транспортировки и |

(Измененная редакция, Изм. № 1)

Лист 10Г2ФБЮ

Повышенная прочность и устойчивость к коррозии позволяет применять сталь 10ХСНД в деталях спецтехники и элементах сварных металлоконструкций.

Листовой прокат марки стали 10ХСНД ГОСТ 6713-91 обладает пределом прочности σв 510-685 МПа.

Аналог (заменитель) марки стали 10ХСНД ГОСТ 6713-91:

марка стали 10ХСНДА, С390, 14Г2АФ, 15ХСНД, 15ХСНДА, С440, 16Г2АФ

Дополнительные условия к металлопрокату по требованию Покупателя в соответствии с ГОСТ, ТУ и др. НТД:1. 100%-УЗК 0, 1, 2, 3 класса сплошности по ГОСТ 22727-88.2. Обрезная кромка.3. Плоскостность: высокая, особо высокая.4. Термообработанный: контролируемая прокатка, нормализцаия, закалка с высоким отпуском, высокий отпуск.5. Z-свойства по ГОСТ 28870-90, относительное сужение в направлении толщины проката, не менее 15%, 25%, 35%.

Товары группы:

| НАИМЕНОВАНИЕ | ЦЕНА |

| Лист г/к 10ХСНД 8х2200х11200 ГОСТ 6713-91 | 52 000,00 |

| Лист г/к 10ХСНД 10х24500х12100 ГОСТ 6713-91 | 52 000,00 |

| Лист г/к 10ХСНД 12х2540х12250 ГОСТ 6713-91 | 52 000,00 |

| Лист г/к 10ХСНД 14х2480х12030 ГОСТ 6713-91 | 52 000,00 |

| Лист г/к 10ХСНД 16х2560х12000 ГОСТ 6713-91 | 52 000,00 |

| Лист г/к 10ХСНД 18х2300х11100 ГОСТ 6713-91 | 53 000,00 |

| Лист г/к 10ХСНД 20х2540х12050 ГОСТ 6713-91 | 53 000,00 |

| Лист г/к 10ХСНД 24х2600х12500 ГОСТ 6713-91 | 53 000,00 |

| Лист г/к 10ХСНД 25х2550х12150 ГОСТ 6713-91 | 53 000,00 |

| Лист г/к 10ХСНД 30х2560х12200 ГОСТ 6713-91 | 53 000,00 |

| Лист г/к 10ХСНД 32х2100х11500 ГОСТ 6713-91 | 53 000,00 |

| Лист г/к 10ХСНД 36х2000х8100 ГОСТ 6713-91 | 53 000,00 |

| Лист г/к 10ХСНД 40х2500х9800 ГОСТ 6713-91 | 53 000,00 |

| Лист г/к 10ХСНД 45х2490х10100 ГОСТ 6713-91 | 53 000,00 |

| Лист г/к 10ХСНД 50х2150х6350 ГОСТ 6713-91 | 53 000,00 |

Наличие, размеры листа, цену уточняйте в отделе продаж.

В наличии листы:

толщина 8мм-50мм

ширина 1500-2500 мм

длина 2500-12500 мм

Характеристики стали 10ХСНД

Химический состав в % материала 10ХСНД ГОСТ 6713-91:

| C | Si | Mn | Ni | S | P | Cr | Cu |

| до 0.12 | 0.8 — 1.1 | 0.5 — 0.8 | 0.5 — 0.8 | до 0.035 | до 0.035 | 0.6 — 0.9 | 0.4 — 0.6 |

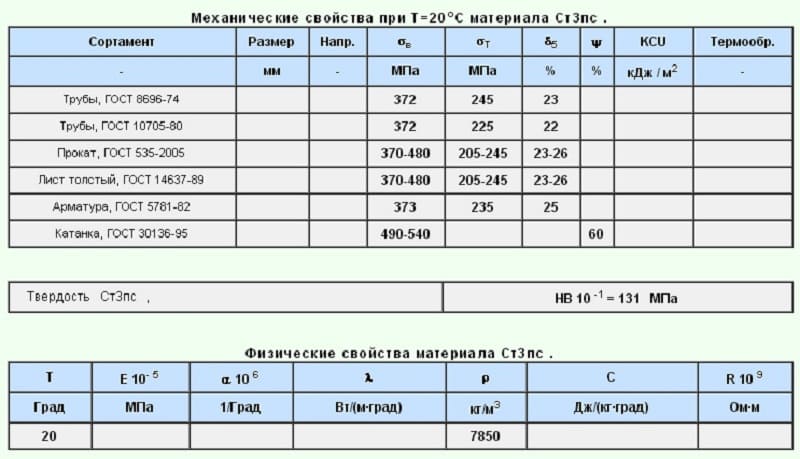

Механические свойства при Т=20oС материала 10ХСНД:

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Прокат, ГОСТ 6713-91 | 510-685 | 390 | 19 | 290 |

|

Механические свойства:

sв — Предел кратковременной прочности , sT — Предел пропорциональности (предел текучести для остаточной деформации), d5 — Относительное удлинение при разрыве , y — Относительное сужение , KCU — Ударная вязкость , [ кДж / м2]HB — Твердость по Бринеллю ,

Физические свойства:

T — Температура, при которой получены данные свойства , E — Модуль упругости первого рода , a — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град]l — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)]r — Плотность материала , [кг/м3]C — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)]R — Удельное электросопротивление,

Свариваемость:

без ограничений — сварка производится без подогрева и без последующей термообработки

ограниченно свариваемая — сварка возможна при подогреве до 100-120 град. и последующей термообработке

трудносвариваемая — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг.

Сталь марки 10ХСНД расшифровка:

10 указывает на среднее содержание углерода в стали 0,10%Х — хромС — кремнийН — никельД — медь

Доставка спецтранспортом листа 10ХСНД, 15ХСНД ГОСТ 6713-91 шириной 2,5 метра:

Лист 10ХСНД-12 ГОСТ 19281-14 4мм, 5мм, 6мм:

Лист 10ХСНД ГОСТ 17066-94 2мм, 3мм, 4мм:

Лист 10ХСНД-3 хладостойкий ГОСТ 6713-91 8мм-50мм:

Лист 10ХСНД-3 ГОСТ 6713-91 доставка до г. Сочи 8мм, 16мм, 20мм:

Механические свойства металлов

Механические свойства металлов отражают способность материалов проявлять стойкость к нагрузкам, приложенным к ним. Выражаются эти способности количественными показателями. Механические свойства металлов и сплавов – это, в первую очередь, ударная вязкость, твердость, пластичность, прочность. Изделия обладают также и ползучестью, износостойкостью и прочими качествами.

Основные механические характеристики материалов определяют при испытаниях. В зависимости от характера воздействия нагрузки за единицу времени, различают повторно-переменные, динамические и статические испытания. Механические свойства металлов проявляются также при приложении к изделиям внешних нагрузок. В частности испытания проводятся ударным изгибом, кручением, сжатием, растяжением и прочими воздействиями.

Механические свойства металлов проявляются и при деформации. Под этим процессом понимают изменение размера и формы изделия под влиянием нагрузок. Деформация в телах твердых подразделяется на пластическую и упругую. В первом случае изделие после снятия нагрузки не восстанавливается до своего размера и формы, а во втором – приходит в первоначальное состояние до приложения силы.

Как правило, механические свойства металлов начинают описывать с твердости. Именно она является важнейшим качеством изделий. Под твердостью понимают способность металла проявлять стойкость к пластической деформации. Количественный показатель этой способности является наиболее распространенным при контроле качества изделий.

Следующим важным свойством металла является прочность. Под этим качеством понимают способность изделия противостоять разрушению и деформации. При разрушении происходит процесс образования трещин, что провоцирует разделение материала на части. Показатель прочности определяется при проведении испытаний на растяжение.

Пластичность материала характеризует его способность к пластической деформации. Другими словами, это качество определяет возможность получения остаточных изменений в размере и форме без нарушения целостности. Пластичность является важным критерием выбора изделия для обработки давлением.

Способность детали поглощать из внешней силы механическую энергию посредством пластической деформации называется вязкостью.

Среди сплавов особое место занимает чугун (железоуглеродистый сплав). В нем содержится боле 2,14% углерода и ряда примесей. Железоуглеродистый сплав отличается высокими литейными характеристиками.

Наиболее распространенными в промышленном производстве являются такие разновидности, как белый, серый и высокопрочный чугун.

Первый, например, обладает высокими показателями твердости, это обеспечивает стойкость к износу. Вместе с этим, белый чугун хрупок. Кроме того, материал плохо подвергается обработке резанием.

В качестве одного из основного в литейной промышленности используется серый чугун. Этот материал имеет предел прочности достаточно высокий и очень хорошо поддается обработке.

Соответственно, высокопрочный чугун наделен хорошими литейными и физическими качествами.

Среди цветных металлов и сплавов следует выделить алюминиевые. Они наделены высокими показателями антикоррозийной стойкости, легко подвергаются обработке резанием и давлением.

Также достаточно распространенным сырьем в производстве считаются медные сплавы. Эти смеси обладают хорошими антифрикционными, технологическими и физическими качествами.

Титановые сплавы отличаются высокой коррозийной стойкостью, жароустойчивостью, высокой прочностью. Имеют они также и низкую плотность.

Существуют магниевые сплавы, которые хорошо подвергаются обработке резанием.

Оглавление

1. Технические требования

2. Правила приемки

3. Методы испытаний

4. Маркировка, упаковка, транспортирование, хранение и оформление документации

Приложение А (справочное). Ссылочные нормативные документы

Нормативные ссылки:

- ГОСТ Р 50424-92 Сталь и чугун. Метод определения кальция

- ГОСТ 7565-81 Чугун, сталь и сплавы. Метод отбора проб для определения химического состава

- ГОСТ 5640-68 Сталь. Металлографический метод оценки микроструктуры листов и ленты

- ГОСТ 5639-82 Стали и сплавы. Методы выявления и определения величины зерна

- ГОСТ 1778-70 Сталь. Металлографические методы определения неметаллических включений

- ГОСТ 12365-84 Стали легированные и высоколегированные. Методы определения циркония

- ГОСТ 12364-84 Стали легированные и высоколегированные. Методы определения церия

- ГОСТ 12359-99 Стали углеродистые, легированные и высоколегированные. Методы определения азота

- ГОСТ 12357-84 Стали легированные и высоколегированные. Методы определения алюминия

- ГОСТ 12356-81 Стали легированные и высоколегированные. Методы определения титана

- ГОСТ 12355-78 Стали легированные и высоколегированные. Методы определения меди

- ГОСТ 12352-81 Стали легированные и высоколегированные. Методы определения никеля

- ГОСТ 12350-78 Стали легированные и высоколегированные. Методы определения хрома

- ГОСТ 12348-78 Стали легированные и высоколегированные. Методы определения марганца

- ГОСТ 12347-77 Стали легированные и высоколегированные. Методы определения фосфора

- ГОСТ 12346-78 Стали легированные и высоколегированные. Методы определения кремния

-

ГОСТ 12345-88Стали легированные и высоколегированные. Методы определения серы. Заменен на ГОСТ 12345-2001. -

ГОСТ 12344-88Стали легированные и высоколегированные. Методы определения углерода. Заменен на ГОСТ 12344-2003. - ГОСТ 8731-74 Трубы стальные бесшовные горячедеформированные. Технические требования

- ГОСТ 8732-78 Трубы стальные бесшовные горячедеформированные. Сортамент

- ГОСТ 9454-78 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

- ГОСТ 10243-75 Сталь. Методы испытаний и оценки макроструктуры

-

ГОСТ 10692-80Трубы стальные, чугунные и соединительные части к ним. Приемка, маркировка, упаковка, транспортирование и хранение. Заменен на ГОСТ 10692-2015. - ГОСТ 10006-80 Трубы металлические. Метод испытания на растяжение

- ГОСТ 8695-75 Трубы. Метод испытания на сплющивание

-

ГОСТ 3845-75Трубы металлические. Метод испытания гидравлическим давлением. Заменен на ГОСТ 3845-2017. -

ГОСТ 1050-88Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия. Заменен на ГОСТ 1050-2013. - Показать все