Примеры применения посадок в системе отверстия при размерах 1-500 мм

Содержание:

- Введение

- Содержание

- Предельные отклонения основных отверстий при размерах свыше 500 до 10000 мм, мкм

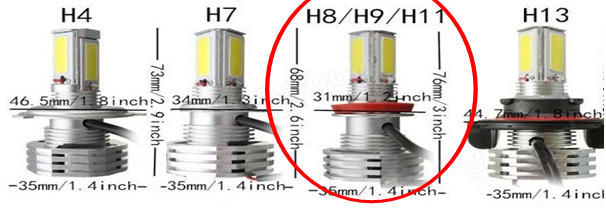

- Как выбрать светодиодную лампу h7

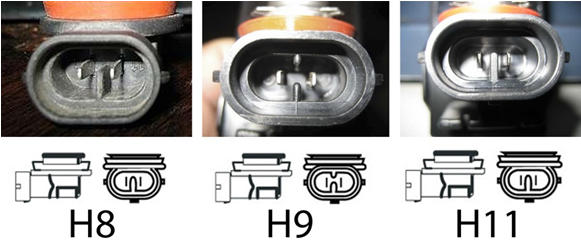

- Основные отличия H8, H9 и H11

- Чем грозит установка светодиодной лампы с цоколем H11 вместо штатной лампы на H8

- Предельный размер — деталь

- Предельные отклонения отверстий для посадок с натягом при размерах свыше 500 до 10000 мм, мкм (система вала)

- Предельные отклонения основных валов при размерах свыше 500 до 10000 мм, мкм

- Предельные отклонения валов в посадках с натягом при размерах свыше 500 до 10000 мм, мкм (система отверстий)

- Переходные посадки

- Смотри также:

- Типы ламп

- Полезный софт для расчета допусков.

- Основные требования к посадкам подшипников качения

- Определяем по справочнику табл. 2.11 [3, стр. 381]

Введение

В машиностроении созданы и освоены новые системы современных

эффективных машин для комплексной автоматизации производства, что позволяет

выпускать продукцию высокого качества.

Повышение качества продукции является условием роста производства.

Проблема качества изделий охватывает широкий комплекс вопросов. Большое

значение для развития машиностроения в этом смысле имеет создание машин и

других изделий на основе взаимозаменяемости, основным условием которой является

изготовление изделий с заданной степенью точности.

В настоящее время использование средств измерения высокой точности и

производительности широко распространено.

В связи, с выше изложенным, в данной курсовой работе рассматриваются

вопросы взаимозаменяемости стандартизации и нормирования точности различных

соединений, а также выбор средств измерения и контроля.

1. Расчет и выбор посадок гладких цилиндрических

соединений

1.1. Выбор посадок методом аналогии

1.1.1. Сопряжение блока шестерен со втулкой.

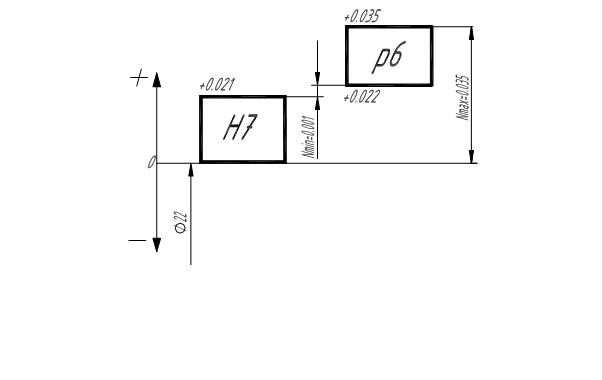

При установке блока шестерен 9 со втулкой 17 необходимо обеспечить

гарантированый натяг для передачи осевых сил. Выбираем посадку в системе

отверстия Ø25 с гарантированным

натягом.

Рис. 1.1. Схема расположения полей допусков сопряженных деталей 3 и 17

Предельные размеры и допуск отверстия:

Dmax = D + ES

= 25 + 0.021 = 25.021 мм;

Dmin=

D + EI = 25 + 0 = 25 мм;

TD = Dmax —

Dmin= 25.021 – 25 = 0.021 мм.

Предельные размеры и допуск вала:

dmax = d + es

= 25 + 0.035 = 25.035 мм;

dmin = d + ei

= 25 + 0.022 = 25.022 мм;

Td = dmax –

dmin = 25.035 – 25.022 = 0.013 мм.

Посадка:

Nmax = dmax –

Dmin = 25.035 -25 = 0.035 мм;

Nmin = dmin –

Dmax = 25.022-25.021 = 0.001 мм;

TS = TD + Td

= 0.021 + 0.013= 0.034 мм.

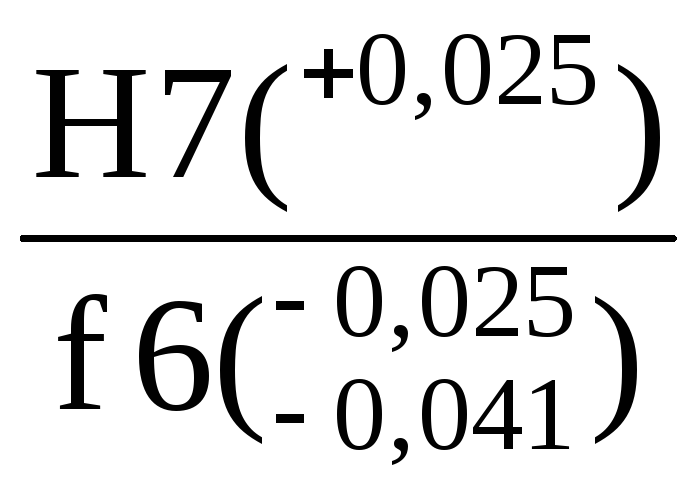

1.1.2.Сопряжение

втулки 17 с неподвижной осью 23

Для сопряжения втулки

17 с неподвижной осью 23 должен обеспечиваться зазор для свободного вращения

втулки на оси. Выбираем посадку в системе отверстия Ø18 с зазором.

Рис. 1.2. Схема расположения полей допусков сопряженных деталей 17 и

23.

Предельные размеры и допуск отверстия:

Dmax = D + ES

= 18 + 0,034 = 18,034 мм;

Dmin = D + EI

= 18+0,016= 18,016 мм;

TD = Dmax –

Dmin = 18,034-18,016 = 0.018 мм.

Предельные размеры и допуск вала:

dmax = d + es

= 18 + 0= 18 мм;

dmin = d + ei

= 18 — 0.011 = 17,089 мм;

Td = dmax –

dmin = 18 – 17,089 = 0.011 мм.

Посадка:

Smax = Dmax –

dmin = 18,034 –17,089 =0.045 мм;

Smax = Dmin —

dmax= 18,016 -18 = 0.016 мм;

TS= TD + Td =

0.018 + 0.011 = 0.029 мм;

1.1.3.

Сопряжение неподвижной оси 23 с корпусом 12.

Для обеспечения

соединения и гарантированным зазором выбираем посадку с зазором в системе

отверстий Ø18.

Рис.

1.3. Схема расположения полей допусков сопряженных деталей 23 и 12

Предельные размеры и допуск отверстия:

Dmax = D + ES

= 18 + 0.018 = 18,018 мм;

Dmin = D + EI

= 18 + 0= 18 мм;

TD = Dmax –

Dmin = 18,018 – 18 = 0,018 мм.

Предельные размеры и допуск вала:

dmax = d + es

= 18 + 0= 18 мм;

dmin = d + ei

= 18 –0,011= 17,089 мм;

Td = dmax –

dmin = 18 – 17,089 = 0.011 мм.

Посадка:

Smax = Dmax –

dmin = 18,018 – 17,089 = 0,029 мм;

Smin = Dmin —

dmax= 18-18 = 0мм;

TS = Smax —

Smin = 0,029 -0= 0,029 мм.

1.2. Расчет посадки с зазором

В заданном задания необходимо рассчитать величины

наибольшего и наименьшего функциональных зазоров и по ним выбрать наибольший и

наименьший табличные зазор стандартной или комбинированной посадки, обеспечив

при этом надёжность соединения.

Исходные данные:

— Радиальная нагрузка R=

15 кН;

— частота вращения цапфы n=900 об/мин;

— минимальный возможный диаметр цапфы d=50 мм;

— длина цапфы l=40

мм;

— динамическая вязкость используемого масла m=0,04 Па×с;

— шероховатость поверхностей цапфы и вкладыша

соответственно

R’z=20 мкм, R’’z=2,5 мкм.

Расчёт

зазора

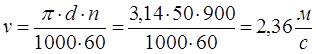

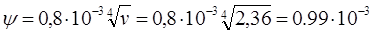

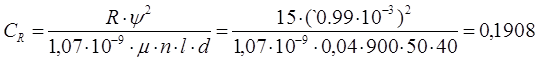

1.

Окружная

скорость цапфы

Относительный зазор в подшипнике

Диаметральный зазор

Коэффициент нагруженности подшипника

Относительный эксцентриситет

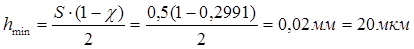

Для l=40 мм d=50 мм , k=0,623, m=0,698

Наименьшая толщина масляного слоя

2.

Для

обеспечения житкостного трения необходимо выполнить условие неразрывности

масляного слоя. Принимая kж.т.=2 и Dд=2 мкм, получим

hж.т.= kж.т. (R’z + R’’z +Dд )=2(2+2,5+2)=13 мкм, т.е. условие выполняется:

hmin>hж.т.

20>13

По диаметральному зазору S=0,5 мм, подбираем по ГОСТу 25347-82

стандартную посадку, у которой Smax>S, но не больше чем на 10% и меньше не

более чем на 5%.

3. Проверка расчёта на ЭВМ:

программа расчета посадки с зазором

Полученные исходные данные:

N=900 R=15 M=0.04 L=40 D =50

z1=2 z2=2,5

Результаты расчета:

Диаметральный зазор S=0,04955161

мм

Несущая способность

подшипника H=19,03458

Минимальная толщина масляного слоя, обеспечивающая житкостное

трение

T=13 мкм

По полученным данным выбираем посадку и по справочнику

находим

Содержание

Введение__________________________________________________________________5

1. Расчет и выбор посадок гладких цилиндрических соединений

1.1

Выбор посадок методом аналогии______________________________________6

1.2

Расчет посадки с зазором

_____________________________________________9

1.3

Расчет посадки подшипника

качения__________________________________11

2. Выбор средств измерения и контроля ______________________________________

12

3. Нормирование

точности размеров, формы, расположения и шероховатости поверхностей

3.1. Зависимый допуск расположения поверхностей

____________________________13

4. Выбор допусков и посадок сложных соединений

4.1. Выбор метода центрирования и посадок для шлицевого

соединения___________14

4.2. Выбор посадок для шпоночного

соединения_______________________________16

4.3. Построение схемы полей допусков

резьбы_________________________________17

Список

используемой литературы____________________________________________19

Предельные отклонения основных отверстий при размерах свыше 500 до 10000 мм, мкм

| Номиналь- ный, мм |

H6 | H7 | H8 | H9 | H10 | H11 | H12 | H14 | H16 |

|---|---|---|---|---|---|---|---|---|---|

| 500 — 630 | +44 0 |

+70 0 |

+110 0 |

+175 0 |

+280 0 |

+440 0 |

+700 0 |

+1750 0 |

+4400 0 |

| 630 — 800 | +50 0 |

+80 0 |

+125 0 |

+200 0 |

+320 0 |

+500 0 |

+800 0 |

+2000 0 |

+5000 0 |

| 800 — 1000 | +56 0 |

+90 0 |

+140 0 |

+230 0 |

+360 0 |

+500 0 |

+900 0 |

+2300 0 |

+5600 0 |

| 1000 — 1250 | +66 0 |

+105 0 |

+165 0 |

+260 0 |

+420 0 |

+660 0 |

+1050 0 |

+2600 0 |

+6600 0 |

| 1250 — 1600 | +78 0 |

+125 0 |

+195 0 |

+310 0 |

+500 0 |

+780 0 |

+1250 0 |

+3100 0 |

+7800 0 |

| 1600 — 2000 | +92 0 |

+150 0 |

+230 0 |

+370 0 |

+600 0 |

+920 0 |

+1500 0 |

+3700 0 |

+9200 0 |

| 2000 — 2500 | +110 0 |

+175 0 |

+280 0 |

+440 0 |

+700 0 |

+1100 0 |

+1750 0 |

+4400 0 |

+11000 0 |

| 2500 — 3150 | +135 0 |

+210 0 |

+330 0 |

+540 0 |

+860 0 |

+1350 0 |

+2100 0 |

+5400 0 |

+13500 0 |

| 3150 — 4000 | +165 0 |

+260 0 |

+410 0 |

+660 0 |

+1050 0 |

+1650 0 |

+2600 0 |

+6000 0 |

+16500 0 |

| 4000 — 5000 | +200 0 |

+320 0 |

+500 0 |

+800 0 |

+1300 0 |

+2000 0 |

+3200 0 |

+8000 0 |

+20000 0 |

| 5000 — 6300 | +250 0 |

+400 0 |

+620 0 |

+980 0 |

+1550 0 |

+2500 0 |

+4000 0 |

+9800 0 |

+25000 0 |

| 6300 — 8000 | +310 0 |

+490 0 |

+760 0 |

+1200 0 |

+1950 0 |

+3100 0 |

+4900 0 |

+12000 0 |

+31000 0 |

| 8000 — 10000 | +380 0 |

+600 0 |

+940 0 |

+1500 0 |

+2400 0 |

+3800 0 |

+6100 0 |

+15000 0 |

+38000 0 |

Как выбрать светодиодную лампу h7

- Изучить заявленные характеристики понравившейся модели, в особенности соответствие размеров марке автомобиля.

- Выяснить присутствие и подлинность сертификата качества. Изделия, которые прошли необходимые проверки, служат дольше не сертифицированных моделей.

- Функциональные свойства не должны идти в разрез актуальным показателям безопасности (ГОСТ Р 51709-2001). Несмотря на отсутствие в списке led и ксеноновых лампочек, это не мешает автолюбителям активно их использовать.

- Оптимальное соотношение стоимости и заявленных параметров. Не стоит покупать самый дешевый образец, даже обладающий отличными характеристиками.

- Учесть такие показатели, как размер драйвера, диаметр и длину устройства. В разнообразной авто оптике разный объем свободного пространства. Нужно знать промежуток от светорассеивателя до низа крышки, чтобы выбрать подходящую лампу.

- Порядок крепления источника света. Если переходник не установлен товаропроизводителем, то необходимо подобрать пластиковый или металлический переходник.

Основные отличия H8, H9 и H11

Как уже говорилось, по внешнему виду эти лампы идентичны, поэтому даже в каталогах они идут одной позицией.

При внешнем осмотре их различают по конфигурации разъёма

У H9 две поперечных перегородки, поэтому в её разъём H8 и H11 не влезет. У разъема H8 вверху есть усики, но при небольшом старании они не преграда. Так что в разъём фары под H8 и H11 можно вставить любую из этих ламп. Цоколи самих лама так же имеют небольшие различия.

Более важное отличие ламп в их мощности. Лампы с цоколем H8 используют преимущественно в противотуманных фарах и для ближнего света, с цоколем H9 для дальнего

H11- дальний свет и противотуманные фары если это предусмотрено штатной конструкцией

Лампы с цоколем H8 используют преимущественно в противотуманных фарах и для ближнего света, с цоколем H9 для дальнего. H11- дальний свет и противотуманные фары если это предусмотрено штатной конструкцией.

Для тех, кто впервые столкнулся с дилеммой заменимости этих ламп, отличия H8 от H11 могут показаться несущественными. Понятно, что вместо 11 ставить 8 никому в голову не придёт, ибо трёхкратное падение освещённости не сильно располагает к комфортной езде. Зато в разъём по H8 часто ставят более мощную лампу «чтоб ярче было».

Чем грозит установка светодиодной лампы с цоколем H11 вместо штатной лампы на H8

Начнём с того, что возросшая яркость ближнего света может слепить водителей встречного транспорта. Но такая проблема возникает не часто, зато прирост в яркости ощутимый.

Лампа H11 почти в два раза мощнее H8, соответственно тепловыделение у неё значительно выше. При установке в противотуманные фары при перепадах температуры эта разница может вызвать растрескивание стекла. Следовательно, для противотуманок это не совсем подходящий вариант.

Сила тока при мощности 35Вт в проводке составит 2,9А, а при мощности 65Вт – 5,5А.

По логике, такой рост силы тока в цепи должен приводить к перегоранию предохранителя, но его всегда можно заменить более мощным. Главная опасность подстерегает в проводке. Для тока до 3А используют повод с сечением 0,5мм, а для 5,5А соответственно требуется 1мм.

Хорошо, если при монтаже электропроводки соединительные провода брали с хорошим запасом по мощности. В противном случае даже такая мелочь как установка более мощной лампы вызовет перенагрузку подводящей проводки. Изоляция в проводах, которые применяют для прокладки бортовой сети неплохая, но при её механических дефектах не исключена вероятность короткого замыкания и самовозгорания.

Предельный размер — деталь

|

Поля допусков отверстия и вала при посадке с зазором ( отклонения отверстия положительны, отклонения вала отрицательны. |

Предельные размеры детали — два предельно допускаемых размера, между которыми должен находиться или которым может быть равен действительный размер годной детали. Больший из них называют наибольшим предельным размером, меньший — наименьшим предельным размером. Сравнение действительного размера с предельными дает возможность судить о годности детали.

Предельные размеры детали — два предельно допускаемых размера, между которыми должен находиться или которым может быть равен действительный размер годной детали. Сравнение действительного размера с предельными дает возможность судить о годности деталей.

Предельные размеры деталей, подлежащих селективной сборке, не соответствуют ни одной из стандартных посадок: их устанавливают для каждого сопряжения на основании изучения опыта эксплуатации машин как оптимальные для достижения наибольшего моторесурса узлов.

Предельные размеры детали всегда относятся к какому-нибудь номинальному размеру.

Предельные размеры деталей обычно определяют по отклонениям от номинального размера, под которым понимается основной размер, определенный из функционального назначения детали и служащий началом отсчета отклонений. Общий для отверстия и вала, составляющих соединение, номинальный размер называется номинальным размером соединения.

Предельные размеры детали — два предельно допустимых размера, между которыми должен находиться или которым может быть равен действительный размер годной детали. Больший из них называют наибольшим предельным размером, меньший — наименьшим предельным размером. Сравнение действительного размера с предельными дает возможность судить о годности детали.

|

Отклонение профиля продольного сечения. |

Определяем предельные размеры детали и допуск на размер. По таблицам находим отклонения. Для размера 60 Г они равны: в.

Требуется подсчитать предельные размеры деталей, изобразить графически поля допусков, вычислить отклонения и проставить их на чертежах деталей.

Разность двух предельных размеров детали характеризует требуемую точность обработки.

Как известно, предельный размер детали на кинопленке определяется размерами кристалликов светочувствительного слоя. С уменьшением кристалликов четкость изображения на кинокадре растет. Оценить предельный размер кристалликов, при котором кинозритель перестает замечать рост четкости изображения на экране кинозала.

Вылет машины определяет предельный размер деталей, вводимых при сварке в контур машины.

Для выполнения этого условия предельные размеры деталей назначают на основании расчетов размерных цепей. Обычно применяют наборы прокладок общей толщиной 1 — 2 мм. В комплект входят прокладки толщиной 0 15; 0 2; 0 3 и 0 5 мм; при таких толщинах возможно выполнять регулировку с точностью до 0 05 мм.

|

Калибры для контроля отверстий. |

Предельные отклонения отверстий для посадок с натягом при размерах свыше 500 до 10000 мм, мкм (система вала)

| Номинальные размеры, мм | P7 | R7 | S7 | T7 | U8 |

|---|---|---|---|---|---|

| 500 — 560 | -78 -148 |

-150 -220 |

-280 -350 |

-400 -470 |

-600 -710 |

| 560 — 630 | -78 -148 |

-155 -225 |

-310 -380 |

-450 -520 |

-660 -770 |

| 630 — 710 | -88 -168 |

-175 -225 |

-340 -420 |

-500 -580 |

-710 -865 |

| 710 — 800 | -88 -168 |

-185 -265 |

-380 -460 |

-560 -640 |

-840 -965 |

| 800 — 900 | -100 -190 |

-210 -300 |

-430 -520 |

-620 -710 |

-940 -1080 |

| 900 — 1000 | -100 -190 |

-220 -310 |

-470 -560 |

-680 -770 |

-1050 -1190 |

| 1000 — 1120 | -120 -225 |

-250 -355 |

-520 -625 |

-780 -885 |

-1150 -1315 |

| 1120 — 1250 | -120 -225 |

-260 -365 |

-580 -685 |

-840 -945 |

-1300 -1465 |

| 1250 — 1400 | -140 -265 |

-300 -425 |

-640 -765 |

-960 -1085 |

-1450 -1645 |

| 1400 — 1600 | -140 -265 |

-330 -455 |

-720 -845 |

-1050 -1175 |

-1600 -1795 |

| 1600 — 1800 | -170 -320 |

-370 -520 |

-820 -970 |

-1200 -1350 |

-1850 -2080 |

| 1800 — 2000 | -170 -320 |

-400 -550 |

-920 -1070 |

-1350 -1500 |

-2000 -2230 |

| 2000 — 2240 | -195 -370 |

-440 -615 |

-1000 -1175 |

-1500 -1675 |

-2300 -2580 |

| 2240 — 2500 | -195 -370 |

-460 -635 |

-1100 -1275 |

-1650 -1825 |

-2500 -2780 |

| 2500 — 2800 | -240 -450 |

-550 -760 |

-1250 -1460 |

-1900 -2110 |

-2900 -3230 |

| 2800 — 3150 | -240 -450 |

-580 -790 |

-1400 -1610 |

-2100 -2310 |

-3200 -3530 |

Предельные отклонения основных валов при размерах свыше 500 до 10000 мм, мкм

| Номиналь- ный, мм |

h6 | h7 | h8 | h9 | h10 | h11 | h12 |

|---|---|---|---|---|---|---|---|

| 500 — 630 | 0 -44 |

0 -70 |

0 -110 |

0 -175 |

0 -280 |

0 -440 |

0 -700 |

| 630 — 800 | 0 -50 |

0 -80 |

0 -125 |

0 -200 |

0 -320 |

0 -500 |

0 -800 |

| 800 — 1000 | 0 -56 |

0 -90 |

0 -140 |

0 -230 |

0 -360 |

0 -560 |

0 -900 |

| 1000 — 1250 | 0 -66 |

0 -105 |

0 -165 |

0 -260 |

0 -420 |

0 -660 |

0 -1050 |

| 1250 — 1600 | 0 -78 |

0 -125 |

0 -195 |

0 -310 |

0 -500 |

0 -780 |

0 -1250 |

| 1600 — 2000 | 0 -92 |

0 -150 |

0 -230 |

0 -370 |

0 -600 |

0 -920 |

0 -1500 |

| 2000 — 2500 | 0 -110 |

0 -175 |

0 -280 |

0 -440 |

0 -700 |

0 -1100 |

0 -1750 |

| 2500 — 3150 | 0 -135 |

0 -210 |

0 -330 |

0 -540 |

0 -860 |

0 -1350 |

0 -2100 |

| 3150 — 4000 | 0 -165 |

0 -260 |

0 -410 |

0 -660 |

0 -1050 |

0 -1650 |

0 -2600 |

| 4000 — 5000 | 0 -200 |

0 -320 |

0 -500 |

0 -800 |

0 -1300 |

0 -2000 |

0 -3200 |

| 5000 — 6300 | 0 -250 |

0 -400 |

0 -620 |

0 -980 |

0 -1550 |

0 -2500 |

0 -4000 |

| 6300 — 8000 | 0 -310 |

0 -490 |

0 -760 |

0 -1200 |

0 -1950 |

0 -3100 |

0 -4900 |

| 8000 — 10000 | 0 -380 |

0 -600 |

0 -940 |

0 -1500 |

0 -2400 |

0 -3800 |

0 -6100 |

Предельные отклонения валов в посадках с натягом при размерах свыше 500 до 10000 мм, мкм (система отверстий)

| Номи- наль- ный, мм |

p6 | r6 | s6 | t6 | u6 | p7 | r7 | s7 | t7 | u7 | v7 | t8 | u8 | v8 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 500 — 560 | +122 +78 |

+194 +150 |

+324 +280 |

+444 +400 |

+644 +600 |

+148 +78 |

+220 +150 |

+350 +280 |

+470 +400 |

+670 +600 |

+810 +740 |

+510 +400 |

+710 +600 |

+850 +740 |

| 560 — 630 | +122 +78 |

+199 +155 |

+354 +310 |

+494 +450 |

+704 +660 |

+148 +78 |

+225 +155 |

+380 +310 |

+520 +450 |

+730 +660 |

+890 +820 |

+560 +450 |

+770 +660 |

+930 +820 |

| 630 — 710 | +138 +88 |

+225 -175 |

+390 +340 |

+550 +500 |

+790 +740 |

+168 +88 |

+255 +175 |

+420 +340 |

+580 +500 |

+820 +740 |

+1000 +920 |

+625 +500 |

+865 +740 |

+1045 +920 |

| 710 — 800 | +138 +88 |

+235 -185 |

+430 +380 |

+610 +560 |

+890 +840 |

+168 +88 |

+265 +185 |

+460 +380 |

+640 +560 |

+920 +840 |

+1080 +1000 |

+685 +560 |

+965 +840 |

+1125 +1000 |

| 800 — 900 | +156 +100 |

+266 +210 |

+486 +430 |

+676 +620 |

+996 +940 |

+190 +100 |

+300 +210 |

+520 +430 |

+710 +620 |

+1030 +940 |

+1240 +1150 |

+760 +620 |

+1080 +940 |

+1290 +1150 |

| 900 — 1000 | +156 +100 |

+276 +220 |

+526 +470 |

+736 +680 |

+1106 +1050 |

+190 +100 |

+310 +220 |

+560 +470 |

+770 +680 |

+1140 +1050 |

+1390 +1300 |

+820 +680 |

+1190 +1050 |

+1440 +1300 |

| 1000 — 1120 | +186 +120 |

+316 +250 |

+586 +520 |

+846 +780 |

+1216 +1150 |

+225 +120 |

+355 +250 |

+625 +520 |

+885 +780 |

+1255 +1150 |

+1555 +1450 |

+945 +780 |

+1315 +1150 |

+1615 +1450 |

| 1120 — 1250 | +186 +120 |

+326 +260 |

+646 +580 |

+906 +840 |

+1366 +1300 |

+225 +120 |

+365 +260 |

+685 +580 |

+945 +840 |

+1405 +1300 |

+1705 +1600 |

+1005 +840 |

+1465 +1300 |

+1765 +1600 |

| 1250 — 1400 | +218 +140 |

+378 +300 |

+718 +640 |

+1038 +960 |

+1528 +1450 |

+265 +140 |

+425 +300 |

+765 +640 |

+1085 +960 |

+1575 +1450 |

+1925 +1800 |

+1155 +960 |

+1645 +1450 |

+1995 +1800 |

| 1400 — 1600 | +218 +140 |

+408 +330 |

+798 +720 |

+1128 +1050 |

+1678 +1600 |

+265 +140 |

+455 +330 |

+845 +720 |

+1175 +1050 |

+1725 +1600 |

+2125 +2000 |

+1245 +1050 |

+1795 +1600 |

+2195 +2000 |

| 1600 — 1800 | +262 +170 |

+462 +370 |

+912 +820 |

+1292 +1200 |

+1942 +1850 |

+320 +170 |

+520 +370 |

+970 +820 |

+1350 +1200 |

+2000 +1850 |

+2450 +2300 |

+1430 +1200 |

+2080 +1850 |

+2530 +2300 |

| 1800 — 2000 | +262 +170 |

+492 +400 |

+1012 +920 |

+1442 +1350 |

+2092 +2000 |

+320 +170 |

+550 +400 |

+1070 +920 |

+1500 +1350 |

+2150 +2000 |

+2650 +2500 |

+1580 +1350 |

+2230 +2000 |

+2730 +2500 |

| 2000 — 2240 | +305 +195 |

+550 +440 |

+1110 +1000 |

+1610 +1500 |

+2410 +2300 |

+370 +195 |

+615 +440 |

+1175 +1000 |

+1675 +1500 |

+2475 +2300 |

+2975 +2800 |

+1780 +1500 |

+2580 +2300 |

+3080 +2800 |

| 2240 — 2500 | +305 +195 |

+570 +460 |

+1210 +1100 |

+1760 +1650 |

+2610 +2500 |

+370 +195 |

+635 +460 |

+1275 +1100 |

+1825 +1650 |

+2675 +2500 |

+3275 +3100 |

+1930 +1650 |

+2780 +2500 |

+3380 +3100 |

| 2500 — 2800 | +375 +240 |

+685 +550 |

+1385 +1250 |

+2035 +1900 |

+3035 +2900 |

+450 +240 |

+760 +550 |

+1460 +1250 |

+2110 +1900 |

+3110 +2900 |

+3710 +3500 |

+2230 +1900 |

+3230 +2900 |

+3830 +3500 |

| 2800 — 3150 | +375 +240 |

+715 +580 |

+1535 +1400 |

+2230 +2100 |

+3335 +3200 |

+450 +240 |

+790 +580 |

+1610 +1400 |

+2310 +2100 |

+3410 +3200 |

+4110 +3900 |

+2430 +2100 |

+3530 +3200 |

+4230 +3900 |

| 3150 — 3550 | +455 +290 |

+845 +680 |

+1765 +1600 |

+2565 +2400 |

+3765 +3600 |

+590 +290 |

+940 +680 |

+1860 +1600 |

+2660 +2400 |

+3860 +3600 |

— | — | — | — |

| 3550 — 4000 | +455 +290 |

+885 +720 |

+1915 +1750 |

+2765 +2600 |

+4165 +4000 |

+590 +290 |

+980 +720 |

+2010 +1750 |

+2860 +2600 |

+4260 +4000 |

— | — | — | — |

| 4000 — 4500 | +560 +360 |

+1040 +840 |

+2200 +2000 |

+3200 +3000 |

+4800 +4600 |

+680 +360 |

+1160 +840 |

+2320 +2000 |

+3320 +3000 |

+4920 +4600 |

— | — | — | — |

| 4500 — 5000 | +560 +360 |

+1100 +900 |

+2400 +2200 |

+3500 +3300 |

+5200 +5000 |

+680 +360 |

+1220 +900 |

+2520 +2200 |

+3620 +3300 |

+5320 +5000 |

— | — | — | — |

| 5000 — 5600 | +690 +440 |

+1300 +1050 |

+2750 +2500 |

+3950 +3700 |

+5850 +5600 |

+840 +440 |

+1450 +1050 |

+2900 +2500 |

+4100 +3700 |

+6000 +5600 |

— | — | — | — |

| 5600 — 6300 | +690 +440 |

+1350 +1100 |

+3050 +2800 |

+4350 +4100 |

+6650 +6400 |

+840 +440 |

+1500 +1100 |

+3200 +2800 |

+4500 +4100 |

+6800 +6400 |

— | — | — | — |

| 6300 — 7100 | +850 +540 |

+1610 +1300 |

+3510 +3200 |

+5010 +4700 |

+7510 +7200 |

+1030 +540 |

+1790 +1300 |

+3690 +3200 |

+5190 +4700 |

+7690 +7200 |

— | — | — | — |

| 7100 — 8000 | +850 +540 |

+1710 +1400 |

+3810 +3500 |

+5510 +5200 |

+8310 +8000 |

+1030 +540 |

+1890 +1400 |

+3990 +3500 |

+5690 +5200 |

+8490 +8000 |

— | — | — | — |

| 8000 — 9000 | +1060 +680 |

+2030 +1650 |

+4380 +4000 |

+6380 +6000 |

+9380 +9000 |

+1280 +680 |

+2250 +1650 |

+4600 +4000 |

+6600 +6000 |

+9600 +9000 |

— | — | — | — |

| 9000 — 10000 | +1060 +680 |

+2130 +1750 |

+4780 +4400 |

+6980 +6600 |

+10380 +10000 |

+1280 +680 |

+2350 +1750 |

+5000 +4400 |

+7200 +6600 |

+10600 +10000 |

— | — | — | — |

Переходные посадки

H7/n7 (глухая) – наиболее прочное соединение (зубчатые колеса, муфты, кривошипы и другие детали при больших нагрузках, ударах или вибрациях в соединениях, разбираемых обычно только при капитальном ремонте); посадка установочных колец на валах малых и средних электромашин; посадка кондукторных втулок, установочных пальцев, штифтов. Сборка производится под прессом.

H7/m6 (тугая) – слабее посадки типа глухой, ее применяют при необходимости изредка разбирать соединение.

H7/k6 (напряженная) – дает незначительный зазор 1-5мкм и обеспечивает хорошее центрирование, не требуя значительных усилий для сборки и разборки.

H7/j6 (плотная) – имеет бОльшие средние зазоры, чем предыдущая и применяется взамен ее при необходимости облегчить сборку.

Смотри также:

- Допуски и посадки. Основные определения

- Допуски и посадки. Условные обозначения

- Назначение и характеристики посадок

- Система отверстий. Рекомендуемые посадки при размерах от 1 до 500 мм

- Предельные отклонения основных отверстий при размерах от 1 до 500 мм, мкм

- Предельные отклонения валов в посадках с зазором и переходных при размерах от 1 до 500 мм, мкм (система отверстий)

- Предельные отклонения валов в посадках с натягом при размерах от 1 до 500 мм, мкм (система отверстий)

- Система вала. Рекомендуемые посадки при размерах от 1 до 500 мм

- Предельные отклонения основных валов при размерах от 1 до 500 мм, мкм

- Предельные отклонения отверстий в посадках с зазором и переходных при размерах от 1 до 500 мм, мкм (система вала)

- Предельные отклонения отверстий в посадках с натягом при размерах от 1 до 500 мм, мкм (система вала)

- Расчет размерных цепей

Типы ламп

Любой автолюбитель знает о первостепенном значении качестве головной оптики. В фарах ближнего света устанавливаются лампы следующих видов:

Галогенные:

- плюсы: ровный спектр излучения, бюджетность;

- минусы: большой нагрев (до 150 °С).

Ксеноновые:

- плюсы: устойчивость к вибрациям, световой спектр приближен к дневному;

- минусы: сложная установка.

Светодиодные:

плюсы: усиленная светоотдача при меньших энергозатратах (12 в), независимость качества света от погодных условий, простой монтаж, длительная эксплуатация.

С каждым днем led лампочки для авто все больше вытесняют с рынка галогены. Немало новых образцов авто вип-класса и признанных моделей комплектуются лампочками со светодиодами. Благодаря этим устройствам на разряд выше вырастает освещаемость проезжей части ближним светом. С учетом роста репутации LED изделий H7, H4, H11 и других появилась тенденция выпуска форм для большинства видов ближнего света. Такие всепогодные лампы выпускают даже известные марки: Филипс, Оптима, Нарва, Осрам.

Полезный софт для расчета допусков.

Еще чуть не забыл. Если вам лень лазить по таблице и выбирать допуска, то вам поможет отличная программа для выполнения этой рутинной работы. Вот как она выглядит

Самое интересное, что она написана в обычном файле программы Excel. И для получения результата необходимо лишь заполнить два поля обозначенных желтым цветом. Качайте программу с моего блога абсолютно бесплатно. От вас только требуется посмотреть данное видео . Заодно это будет вашим спасибо!

Посмотрите видео про таблицу допусков

Вот собственно и все посадки. О каждой из них мы поговорим в моей следующей статье про допуски и посадки, а пока на этом мы и закончим. Да кстати качество изображения на котором указана таблица допусков и посадок валов и отверстий в хорошем качестве так, что ее можно скачать абсолютно бесплатно нажав правую кнопку мыши и сохранить как…Качайте, печатайте и пользуйтесь :). А мне пора много дел.

С вам был Андрей ! Читайте мои статьи!

Основные требования к посадкам подшипников качения

Расчетный ресурс подшипника качения может быть обеспечен при правильном выборе характера сопряжения колец с валом и корпусом, то есть при правильном выборе посадок, класса шероховатости и отклонений от геометрической формы посадочных поверхностей. Подшипники качения устанавливаются на валу по системе отверстия, а в корпусе — по системе вала.

Момент трения качения, стремящийся сдвинуть кольцо подшипника относительно посадочного места, обычно меньше момента трения на посадочных поверхностях. Следует обеспечить сохранение точности формы дорожек качения в результате посадки с натягом.

Для выбора посадок большое значение имеет направление действия нагрузки относительно кольца подшипника. Если кольцо подшипника находится в покое относительно направления действия нагрузки, такую нагрузку принято называть местной.

Если кольцо подшипника вращается по отношению к направлению действия нагрузки, то такую нагрузку принято называть циркуляционной. В данном случае кольцо воспринимает нагрузку последовательно всей окружной поверхностью дорожки качения.

Для роликовых подшипников назначают более тугие посадки, чем для шариковых.

Рекомендуемые квалитеты полей допусков валов и корпусов приведены в и . Для монтажа на вал и в корпус используют систему посадок, изображенную на .

Таблица 7.1 – Рекомендуемые посадки подшипников на сплошные стальные валы

| Вид нагрузки | Тип подшипника | Диаметр вала | Характер нагружения | Рекомендуемые посадки |

|---|---|---|---|---|

| Местное нагружение внутреннего кольца | шариковые радиальные и радиально-упорные | все диаметры | подшипник с подвижным внутренним кольцом | L0/g6, L6/g6, L5/g5, L0/j6, L6/j6, L0/h6, L6/h6 |

| Циркуляционная нагрузка на внутреннее кольцо | шариковые | до 40 мм | нормальные нагрузки | L0/j6, L6/j6, L5(L4)/j5 |

| до 100 мм | легкие нагрузки | L0/j6, L6/j6 | ||

| нормальные и тяжелые нагрузки | L0/k6, L6/k6 | |||

| до 200 мм | легкие нагрузки | L0/k6, L6/k6 | ||

| нормальные и тяжелые нагрузки | L0/m6, L6/m6, L5/m5 | |||

| свыше 200 мм | нормальные нагрузки | L0/m6, L6/m6, L5/m5 | ||

| тяжелые нагрузки, удары | L0/n6, L6/n6, L5/n5 | |||

| роликовые, игольчатые | до 60 мм | легкие нагрузки | L0/j6, L6/j6, L5(L4)/j5 | |

| нормальные и тяжелые нагрузки | L0/k6, L6/k6, L5(L4)/k5 | |||

| до 200 мм | легкие нагрузки | L0/k6, L6/k6, L5(L4)/k5 | ||

| нормальные нагрузки | L0/m6, L6/m6, L5/m5 | |||

| тяжелые нагрузки | L0/n6, L6/n6, L5/n5 | |||

| до 500 мм | нормальные нагрузки | L0/m6, L6/m6, L0/n6, L6/n6 | ||

| тяжелые нагрузки | L0/p6, L6/p6 | |||

| свыше 500 мм | нормальные нагрузки | L0/n6, L6/n6 | ||

| тяжелые нагрузки | L0/p6 |

Таблица 7.2 – Рекомендуемые посадки подшипников в стальные и чугунные корпуса

| Вид нагружения наружного кольца | Дополнительная характеристика | Рекомендуемая посадка |

|---|---|---|

| Радиальные подшипники | ||

| Местное (вращается вал) | подшипник с легко подвижным в осевом направлении наружным кольцом | H7/l6 |

| необходима высокая точность (наружное кольцо чаще подвижное) | H6/l5, Js6/l5 | |

| вал служит проводником тепла | G7/l0 | |

| Циркуляционная (вращается корпус) или неопределенная | легкая нагрузка, нормальная и ударная нагрузка | K7/l0, K7/l6, M7/l0, M7/l6 |

| тяжелая и ударная нагрузка | N7/l0, N7/l6 | |

| тяжелая и сильная ударная нагрузка, тонкостенные корпуса | P7/l0, P7/l6 | |

| Упорные подшипники | ||

| Осевая нагрузка | упорно-радиальные сферические роликовые: нормальная нагрузка, тяжелая нагрузка | E8/l0, E8/l6, G7/l0, G7/l6 |

Рисунок 7.1 – Посадки подшипников качения

Практика показала, что чаще применяются посадки на вал: g6; h6; j6; k6; m6; n6; p6; r6, в случае более высоких требований к точности вращения — h5; j5; k5; m5; посадки в корпус: G7; Н8; Н7; J7; К7; М7; N7; Р7, а при высоких требованиях к точности вращения: J6; К6; М6; N6; Р6.

При использовании корпусов из легких сплавов необходимы более плотные посадки, чем в случае стали и чугуна, из-за меньшей твердости и большего коэффициента температурного расширения. В таблице 7.2 предусмотрены посадки в цельный корпус. В отдельных случаях при монтаже подшипника в разъемный корпус следует избегать посадок с натягом в корпус вследствие возможного защемления наружного кольца, что может привести к деформации и нарушению распределения сил в подшипнике.

При циркуляционном нагружении требуется неподвижное соединение кольца с валом или корпусом, при местном — более свободное. Выбор посадок по опыту применения по аналогии с существующими подшипниковыми узлами, работающими в равных или близких условиях, является самым распространенным и проверенным.

| < 6.6. Цепи, канаты, блоки | 7.2. Фундаменты > |

голос

Рейтинг статьи

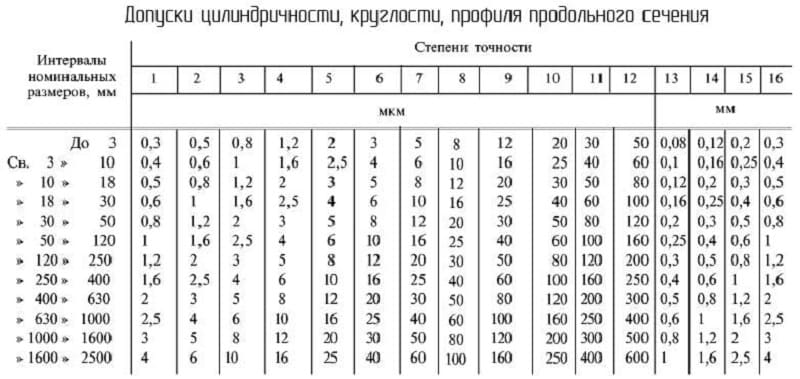

Определяем по справочнику табл. 2.11 [3, стр. 381]

При h = 240 степень точности 9

При L = 380 степень точности 10

5) Изобразить схемы измерения отклонений;

Для контроля допуска перпендикулярности:

Для контроля допуска параллельности:

Часть 3. ШЕРОХОВАТОСТЬ ПОВЕРХНОСТИ

1. Изобразить эскиз детали с указанием заданных обозначений шероховатости поверхностей;

2. Охарактеризовать заданную поверхность;

Наружная полуоткрытая поверхность заданного профиля

3. Расшифровать обозначение шероховатости поверхностей и в том числе указать размерность числового значения шероховатости;

Такое обозначение шероховатости предъявляет следующее требование к поверхности: поверхность должна быть образована удалением слоя материала, при этом шероховатость поверхности по Ra не должна превышать соответственно 12,5 и 3,2 (мкм).

Размерность задается в микрометрах.

4. Указать — предпочтительные или нет числовые значения шероховатости поверхностей;

Соответственно ГОСТ 2789-73 параметры шероховатости 12,5 и 3,2 являются предпочтительными.

5. Указать метод обработки для получения шероховатости.

Для получения параметра шероховатости 12,5 выбираем фрезерование, а для параметра 3,2 выбираем зубодолбление.

Часть 4. РАСЧЕТ ПОСАДОК ПОДШИПНИКОВ КАЧЕНИЯ

Исходные данные:

|

Обозначение подшипника |

6 |

|

Размеры dxD |

90 x 160 мм |

|

Радиальная нагрузка |

6000 Н |

1) Установить вид нагружения каждого кольца подшипника;

По чертежу наружное кольцо воспринимает радиальную нагрузку, постоянную по направлению и ограниченную участком окружности дорожки качения и передает ее соответствующему ограниченному участку посадочной поверхности корпуса, следовательно характер нагружения местный.

Внутреннее кольцо воспринимает радиальную нагрузку последовательно всей окружностью дорожки качения и передает ее последовательно всей посадочной поверхности вала, следовательно характер нагружения циркуляционный.

2) Для кольца, имеющего циркуляционное нагружение, рассчитать интенсивность радиальной нагрузки по учебнику или по справочнику ;

По табл.4.92 или по табл. 9.3 и 9.4 установить поле допуска для вала или корпуса;