Сталь 45 — характеристика и применение

Содержание:

- Область применения Сталь 45

- Точный химический состав сплава 45

- ПРАВИЛА ПРИЕМКИ

- Условный предел текучести

- Сталь 45: Химический состав, механические, физические и технологические характеристики

- параметры прочности, твердости, плотности. Конструкционная сталь 45 и ее характеристики.

- Применение

- Общие сведения стали 45

- Характеристика материала детали Сталь 45Х( ГОСТ 4543-71)

- Комментарий к статье 45 ГК РФ

- Физические свойства

- Особенности термообработки

- Характеристика и свойства стали 45 после закалки

Область применения Сталь 45

Высокая прочность также требуется и при изготовлении различного крепежа: болтов, гаек, других соединительных деталей. К ним предъявляются серьезные требования, они рассчитаны на работу в самых разных условиях, которые заранее невозможно предсказать.

Мы уже упоминали выше, что сталь 45 не подвержена отпускной хрупкости. Поэтому, если вопрос стоит о выборе материала для изготовления сложных форм, то сталь 45 неплохой вариант.

-

Круги горячекатанные еще один тип изделий из стали 45. Прокат круглого сечения востребован строителями, при возведении современных многоэтажных монолитных зданий он просто идеальная основа для каркаса.

-

Круги и квадраты кованые часто используются в декоративных целях. А также для укрепления конструкций. В качестве несущих частей мебели, при устройстве каминов и навесов для крепления деталей конструкции.

-

Прокат калиброванный круглый, многогранный. Отличается высокими пластическими свойствами. Сфер применения множество. Можно упомянуть дорожное строительство, где из прутков делают ограждения для отделения зоны проезжей части от безопасной пешеходной зоны. Добывающие отрасли энергетики очень нуждаются в прокате разного типа. Практически все скважины состоят из сложных несущих конструкций, и тут не обойтись без прутков, труб, и листового проката.

-

Прокат тонколистовой. Подходит для создания систем вентиляции и отопления. Вентиляционные отводы по сути это системы коробов из тонкой стали. Кроме коробов здесь широко применяются и трубы, которые также изготавливаются из проката.

Сталь 45 благодаря относительно низкой себестоимости является основным сплавом применяемым в машиностроении. Хорошо поддается обработке резанием.

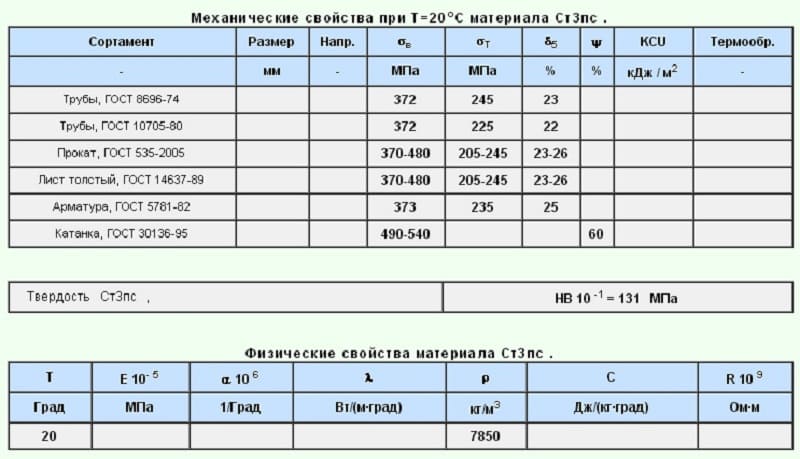

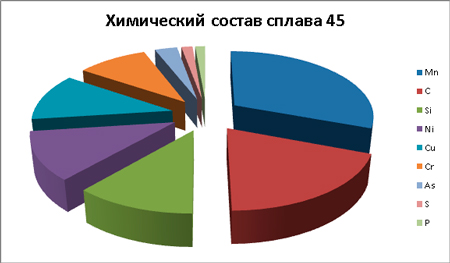

Точный химический состав сплава 45

Условия эксплуатации изделий из этого материала, а также данные по химическому составу и процентному соотношению веществ, представленных в стали марки 45, регламентируются нормами ГОСТ 1050-88.

В данный сплав входит 9 элементов. Основными и наиболее значимыми здесь являются марганец и углерод. Дополнительными считаются:

- Кремний

- Никель

- Медь

- Хром

- Мышьяк

- Сера

- Фосфор

Полная информация по процентному соотношению всех веществ, входящих в состав стали марки 45, представлено в таблице ниже и на диаграмме.

|

Mn |

C |

Si |

Ni |

Cu |

Cr |

As |

S |

Р |

|

от 0,5 до 0,8 |

от 0,42 до 0,5 |

0,17 – 0,37 |

менее 0,3 |

меньше 0,3 |

до 0,25 |

менее 0,08 |

до 0,04 |

меньше 0,035 |

ПРАВИЛА ПРИЕМКИ

3.1. (Исключен, Изм. № 2).

3.2. Прутки, полосы

и мотки принимают партиями, состоящими из стали одной плавки, одного размера и

одного режима термической обработки. Каждую партию сопровождают документом о

качестве по ГОСТ

7566.

(Измененная редакция, Изм. №

2).

3.3. Для

проверки качества от партии прутков, полос и мотков отбирают:

а) для химического анализа пробы

по ГОСТ

7565. Контроль остаточных меди, никеля, хрома, азота, вольфрама, ванадия,

молибдена и титана проводят периодически не реже раза в квартал;

б) для контроля качества

поверхности и размеров — все прутки, полосы, мотки;

в) для контроля макроструктуры

по излому или травлением, для испытания на растяжение и ударный изгиб — два

прутка, мотка или две полосы;

г) для испытания на осадку и

определения глубины обезуглероженного слоя — три прутка, полосы или мотка;

д) для проверки твердости — 2 %

прутков, мотков или полос размером более 30 мм и по одному прутку от 1 т

прутков, мотков или полос размером 30 мм и менее, но не менее пяти прутков,

мотков или полос;

е) для определения

прокаливаемости и величины зерна — по одному прутку, мотку или одной полосе от

плавки-ковша для стали всех марок, кроме содержащих бор, и по два прутка, мотка

или две полосы от плавки-ковша стали марок, содержащих бор;

ж) для определения

неметаллических включений — пробы по ГОСТ

1778.

(Измененная редакция, Изм. №

2, 5).

3.4. При

получении неудовлетворительных результатов испытаний хотя бы по одному из

показателей по нему проводят повторные испытания по ГОСТ

7566. Результаты повторных испытаний являются окончательными.

(Введен дополнительно, Изм. №

2).

Условный предел текучести

Условный предел текучести

(он же технический предел текучести). Для материалов, не имеющих на диаграммеплощадки текучести , принимаютусловный предел текучести — напряжение, при котором остаточная деформация образца достигает определённого значения, установленного техническими условиями (большего, чем это установлено для предела упругости). Под условным пределом текучести обычно подразумевают такое напряжение, при котором остаточная деформация составляет 0,2%. Таким образом обычно условный предел текучести при растяжении обозначается σ0,2.

Выделяют также условный предел текучести при изгибе

иусловный предел текучести при кручении .

Сталь 45: Химический состав, механические, физические и технологические характеристики

Сталь 45 — классифицируется как конструкционная углеродистая качественная сталь, феррито-перлитного класса. Применение качественных сталей затрагивает такие производственные отрасли, как машиностроение, строительство, приборостроение и другие. Этому способствует: различное содержание углерода в их структурном составе и применение многообразных видов термической обработки, а также увеличение и усовершенствование технологических характеристик и свойств сплавов.

Маркировка сплава

Конструкционные углеродистые качественные стали, по стандарту маркируются двузначным числом: сталь 05, 08…80, 85, которое указывает на усредненное значение, содержания углерода выраженное в сотых долях процента. Три цифры маркировки указывает на то что в сплаве содержится более чем 1% углерода, буква Л на отсутствие легировки — 45л, буквы Ст на его обыкновенное качество — Ст5.

Металлургическая промышленность производит стандартные стали марок от 05кп до 60, средний показатель углерода которых 0,05—0,60 процента, соответственно маркировки. Расшифровка марки стали 45 (фран. аналог С45) показывает содержание 0,45% С.

Основные характеристики стали 45

Любой сплав имеет свои отличительные характеристики, определенный химический состав, ряд заменителей, функциональное предназначение.

Марки 40, 45, 50 выделяются высокими показателями прочности, имея при этом небольшую вязкость и пластичность. Поскольку механические свойства марки и 45 идентичны маркам 40 и 50, эти стали являются взаимозаменяемыми.

Химический состав и свойства

Химическими составляющими сплава помимо железа и углерода являются и ряд других элементов, количество которых малосущественно. Процентное отношение химических составляющих стали 45:

- Железо (Fe) — около 97%.

- Углерод (C) — 0,42—0,5%.

- Марганец (Mn) — 0,5—0,8%.

- Кремний (Si) — 0,17—0,37%.

- Никель (Ni) — не больше 0,25%.

- Хром (Cr) — не больше 0,25%.

- Медь (Cu) — не больше 0,25%.

- Мышьяк (As) — не больше 0,08%.

- Сера (S) — не больше 0,04%.

- Фосфор (P) — не больше 0,035%.

От химического состава стали и структуры напрямую зависят ее химические свойства. Все элементы входящие в состав условно делятся на полезные и вредные. Процесс добавления полезных примесей носит название легирование. Если расшифровать маркировку 45х, то становится ясно что сплав содержит добавление хрома, 45 г — марганца.

Основные химические свойства материала:

- степень окисления:

- устойчивость к коррозии;

- жароустойчивость;

- жаропрочность.

Механические характеристики

Для анализа и контролирования свойств стали используют различные методы их определения. К примеру, критерии прочности и пластичность определяют опытным путем, образцы растягивают до разрыва. Твердость сплавов фиксируют измеряя противодействие материала при влиянии на его поверхность твердого элемента, например, алмазного наконечника. Вязкость — ударными испытаниями специальных образцов.

Механические свойства и характеристики стали 45 (при t=20C).

Прочность — способность сплава выносить внешние нагрузки, не подвергаясь при этом разрушениям внутри. Характеризуется величинами: предел прочности, sв и предел текучести стали 45, sT .

- труба — ГОСТ 8731–87 , sв =588 МПа, sT =323 МПа;

- прокат — ГОСТ 1050–88 , sв=600 МПа, sT =355 МПа;

- прокат отожженный — ГОСТ 1050–88 , sв =540 МПа.

Твердость — способность сплава оказывать сопротивление при воздействии твердых тел. Характеризуется величинами: твердость по Н. В. Бринеллю 10—1 , по Роквеллу HRC . Для марки 45 в состоянии поставки:

- труба — ГОСТ 8731–87 , HB 10—1 = 207 МПа;

- прокат — ГОСТ 1050–88 , HB 10—1 = 229 МПа;

- прокат отожженка — ГОСТ 1050–88 , HB 10—1 = 207 МПа.

Пластичность — возможность сплава видоизменять свою форму под влиянием нагрузки и восстанавливать ее по окончании воздействия. Характеризуется величиной, относительное удлинение при разрыве, δ5 :

- труба — ГОСТ 8731–87 , δ5 =14%;

- прокат — ГОСТ 1050–88 , δ5 =16%;

- прокат отожженка — ГОСТ 1050–88 — δ5 =13%.

Ударная вязкость — способность материала сопротивляться динамическим воздействиям нагрузки, KCU [ кДж / м2].

Физические свойства

К физическим характеристикам стали относятся: плотность, коэффициент теплового расширения, теплопроводность, модуль упругости, удельная теплоемкость и электропроводность.

параметры прочности, твердости, плотности. Конструкционная сталь 45 и ее характеристики.

Проверенная временем, стойкая конструкционная углеродистая сталь 45 марки очень популярна в современной промышленности. Она идет на изготовление самых разных элементов и узлов агрегатов, для которых твердость материала в HB 10-1 = 170 МПа является оптимальной. Химический состав сплава 45 марки является сбалансированным для получения очень стойкого материал при его низкой себестоимости. Помимо 0,42-0,50% углерода в данном сплаве можно обнаружить:

- Fe – ~97%

- Mn – 0,5-0,8%

- Si – 0,17-0,37%

- Cr – не больше 0,25%

- Cu – не больше 0,25%

- Ni – не больше 0,25%

- As – не больше 0,08%

- S – не больше 0,04%

- P – не больше 0,035%

Физические и механические характеристики

Плотность стали 45, твердость, пределы прочности и другие свойства представлены в следующих таблицах:Выпускается конструкционная качественная углеродистая сталь 45 марки в виде фасонного проката (согласно ГОСТам):

- трубы – ГОСТы 8732-78, 8734-75, 8731-74, 21729-76, 8733-74

- калиброванные прутки – ГОСТы 1050-88, 8560-78, 7417-75, 8559-75

- шлифованные прутки – ГОСТ 14955-77

- тонкие листы – ГОСТ 16523-97

- толстые листы – ГОСТы 19903-74 и 1577-93

- проволока – ГОСТы 5663-79 и 17305-91

- поковки – ГОСТы 1133-71 и 8479-70

- ленты – ГОСТ 2284-79

- полосы – ГОСТы 103-2006, 82-70 и 1577-93

Сталь 45: применение в промышленности

45 марка сплава отлично подходит для выплавки вал-шестерен, распределительных и коленчатых валов, бандажей, шпинделей, цилиндров, кулачков и прочих улучшаемых, нормализованных, подвергаемых поверхностной термообработке деталей, главным требованием к которым является повышенная прочность.

Сталь с 0,45% углерода и незначительным количеством остальных примесей способна демонстрировать относительно высокую твёрдость. Так, для кулачков станочных патронов данный сплав наделяется твёрдостью в Rc=45-50. Для этого производится отпуск сплава при t=220-280° в течение 40 минут. При производстве инструмента – тисков, плоскогубцев, круглогубцев и др. – сталь 45 марки нагревается (закалка) в соляных или свинцовых ваннах. Для дальнейшего отпуска устанавливается температура в 220-320°, а сам процесс занимает не более 30-40 мин. Твёрдость изделий на выходе также достигает Rc=50.Конструкционная улучшенная сталь 45х с повышенным содержанием хрома идет на изготовление шестерней, валов, болтов и осей, которые отличаются повышенной твердостью, прочностью и износостойкостью. При этом такие изделия должны работать в условиях незначительных ударных нагрузок. 45 марка с повышенным содержанием никеля и хрома – сталь 45ХН – идет на производство таких же элементов и узлов, являющихся в агрегатах ответственными деталями.

Применение

Как уже было отмечено, область применения материала довольно широка. При использовании качественной стали 45 могут изготавливаться различные заготовки. Металл поставляется на производственные линии в виде сортового и фасонного проката.

Применение стали 45 следующие:

- Изготовление изделий, представленных телами вращениями. При создании различных конструкций довольно часто применяются валы, которые могут иметь несколько ступеней и канавки. При этом диаметральный размер может варьировать в большом диапазоне.

- Шпиндели и кулачки, а также шестерни. Довольно сложным в изготовлении изделием можно назвать шестерни. Они получаются при процессе фрезерования круглых заготовок. На структуру может оказываться серьезное механическое воздействие. Именно поэтому часто проводится различная термическая обработка, к примеру, закалка или отпуск. Кулачки и другие подобные изделия также характеризуются тем, что на них оказывается серьезное механическое воздействие.

- Крепежные изделия получили весьма широкое распространение. Они применяются для соединения различных изделий или их фиксации. К крепежным изделиям предъявляются высокие требования. К примеру, поверхность должна выдерживать существенное механическое воздействие или нагрузка, которая оказывается в поперечном направлении.

- Пластинки и листовой материал. Довольно широкое распространение получил листовой металл. Он применяется при изготовлении различных изделий, а также обшивки несущих конструкций. Стоит учитывать, что сегодня листовой материал часто применяется при штамповке и другой обработке давлением.

Применение стали 45

Термическая обработка позволяет существенно расширить область применения металла. К примеру, проводится закалка и нормализация поверхности. Для существенного изменения эксплуатационных качеств проводится легирование состава различными химическими элементами, к примеру, хромом. Повышение концентрации хрома приводит к тому, что металл становится коррозионностойким.

Рассматривая аналоги отметим, что есть достаточно большое количество сплавов, которые характеризуются сходными качествами. К примеру, в США и Германии применяются собственные стандарты маркировки при создании сплавов, которые схожи со Сталь 45. К примеру, 1044 и 1045, 1.0503 и 1.1191. Выпуск аналогов проводится и во многих других странах. Что касается металлов со схожими эксплуатационными качествами, то к ним относятся сталь 50 и сталь 50Г, а также сталь 40Х, которая легируется при применении хрома.

Аналог Ст 45 — сталь 1.0503

В заключение отметим, что изделия из стали 45 обладают весьма привлекательными эксплуатационными качествами и при этом обходится недорого. Именно поэтому она применяется в машиностроительной отрасли в качестве основного металла. Структура характеризуется высокой обрабатываемостью резанием. Поэтому заготовки подвергают точению и фрезерованию.

Общие сведения стали 45

| Заменитель марки |

| стали: 40Х, 50, 50Г2 |

| Вид поставки |

| Круг 45, лист 45, сортовой прокат, в том числе фасонный: ГОСТ 1050–74, ГОСТ 2590–71, ГОСТ 2591–71, ГОСТ 2879–69, ГОСТ 8509–86, ГОСТ 8510–86, ГОСТ 8239–72, ГОСТ 8240–72, ГОСТ 10702–78. Калиброванный пруток ГОСТ 1050–74, ГОСТ 7414–75, ГОСТ 8559–75, ГОСТ 8560–78, ГОСТ 10702–78. Лист толстый ГОСТ 1577–81, ГОСТ 19903–74. Лист тонкий ГОСТ 16523–70. Лента ГОСТ 2284–79. Полоса ГОСТ 1577–81, ГОСТ 103–76, ГОСТ 82–70. Проволока ГОСТ 17305–71, ГОСТ 5663–79. Поковки и кованые заготовки ГОСТ 8479–70, ГОСТ 1131–71. Трубы ГОСТ 8732–78, ГОСТ 8733–87, ГОСТ 8734–75, ГОСТ 8731–87, ГОСТ 21729–78. |

| Применение |

| Вал-шестерни, коленчатые и распределительные валы, шестерни, шпиндели, бандажи, цилиндры, кулачки и другие нормализованные, улучшаемые и подвергаемые поверхностнй термообработке детали, от которых требуется повышенная прочность. |

Характеристика материала детали Сталь 45Х( ГОСТ 4543-71)

Характеристика материала детали

Сталь 45Х( ГОСТ 4543-71)

- Сталь 45Х относится к группе легированных конструкционных сталей , с содержанием углерода -0, 45 %, определенным легирующим элементом хромом (Сr).

-

- Сталь Хромистая

- Даную марку стали применяют для крупных деталей работающих на средних скоростях пр небольших давлениях(зубчатые колеса, шпиндели, валы в подшипниках качения, червячные и шлицевые валы) обладают высокой прочностью и вязкостью

- Химический состав:

- С-0, 41- 0, 49% Si- 0,17 -0,37%

- Cr- 0,8 -1,1% S –до 0,035%

- Mn- 0,5 -0,8% P –до 0,035%

- Cu –до 0,3% Ni –до 0,3%

- Физические свойства :

- Твердость материала после отжига (НВ ) =229

- При Т 20 град., модуль упругости первого рода Е 10-5 =2,06 МПа, (r) плотность = 7820 кг/м2

- При Т-100 град. Коэффициент температурного расширения( диапазон-20 град) (а*106) =12,8 ( 1/Град.)

- При Т-200 , а*106- 13 (1/Град)

- При Т-300, а * 106 -13,7(1/Град)

Механические свойства при Т=20oС материала 45Х .

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Поковки | до 100 | 570 | 315 | 17 | 38 | 390 | Нормализация | |

| Поковки | 300 — 500 | 570 | 315 | 12 | 30 | 290 | Нормализация | |

| Поковки | 500 — 800 | 570 | 315 | 11 | 30 | 290 | Нормализация | |

| Пруток | Æ 25 | 1030 | 835 | 9 | 45 | 490 | Закалка 840oC, масло, Отпуск 520oC, вода, |

sв –предел кратковременных прочностей

sT— предел пропорциональности

d5-относительное удлинение при разрывеy-относительное сужение

KCU- ударная вязкость

НВ- твердость по Бринепю

- Технологические свойства

- Свариваемость –трудно свариваемое(для получения качественных сварных соединений требуются дополнительные операции : подогрев 200-300 Град. при сварке, термообработка после сварки –отжиг).

- Флокеночувствительность –чувствительна.

- Склонность к отпускной хрупкости –склонна.

- Маркировка материала

- Хромистая –зеленый и желтый

- Выбор заготовки по литературным данным. Технологическая характеристика некоторых современных методов получения заготовки.

- Штампование.

- Горячая объемная штамповка. Способ применяется при масовом

- Расчет заготовки по выбранному методу:

- Заготовка –штамповочная поковка получается на КПШП. Для установления величины допусков и припусков на размеры штамповочной поковки необходимо установить следующие параметры:

-

- Точность изготовлении –характеризуется классом точности поковки устанавливаемых в зависимости от технологического процесса и оборудования для ее изготовления.

- При открытой штамповке на КПШП –класс точности Т4- Т5. (Принимаем класс точности- Т5). Группа сталей условно обозначается М1,М2, М3.

-

- М2 –с содержанием углерода от 0,35% до 0,65% так как сталь 45 (,45%)

-

- Масса паковки: Gп.р = Gд Кр

-

- Gд=8.1 – масса заготовки

-

- Для валов оси, шатунов – 1 группа – Кр — 1.3 – 1.6

-

- Среднее арифметическое (1,3 – 1,6)/ 2= 1,45

-

- Принято Кр= 1,45

-

- Gп.р=8,1*1,45=11,745

-

- Степень сложности поковки определяется отношением массы поковки массе фигуры, в которую вписывается поковка. В расчет должна приниматся та из фигур , объем которой меньше С=G поковки / G фигуры

-

- –масса цилиндра , куда вписывается деталь.

L -40,8 см(длина)

d -8 см(диаметр)

–плотность = 0,00785 см2/кг

- Степень сложности поковки рассматриваемой детали –С1(свыше 0,63 до 1.00). Конфигурацию разъема штампаприем «плоской» -для упрощения его конструкции.

- В зависимости от расчетной массы поковки , группы стали, степени сложности, класса точности поковки устанавливаем исходный индекс -15. Основные припуски на номинальные размеры детали определяем с учетом исходного индекса и шероховатости поверхностей деталей (по табл.3). Дополнительные припуски , учитывающие смещение по поверхности разъема штампа -0,5 мм( по табл. 4). Отклонения от прямолинейности -1мм( по табл. 5)

- dз80= d+2общ.d =80 +(1,9+0,5+1)*2=86,8(мм), принимаем – 87 мм

- dз60= d-2общ.d =60 – 2*(2,3+0,5+1)= 55,2(мм), принимаем – 55 мм

Lз408= L+2общ.L= 408 +2*(2,4+0,5+1)=415(мм)

Lз60= L+2общ.L=60+2*(1.9+0.5+1)= 64,4(мм), принимаем 64 мм

- Предельное отклонения размеров заготовки определяем по таблице8.

- Размеры заготовки с допускаемыми отклонениями :

; ;; .

- Оставляем эскиз штампованной поковки для детали вал (рис.4) в соответствии с ГОСТ3, 1126-88 с указанием технических требований на ее изготовление по ГОСТ 7505 -89.

- ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

- НВ=229(после отжига)

- Класс точности поковки –Т5 по ГОСТу

- Степень сложности поковки –С1

- Группа стали М2.

- Радиусы закругленнях внешних улов –R= 4,0мм.

- Допуски на радиусы закругленнях поковок R=3,0.

- Штамповочные уклоны Н.П -7˚, В.П -10˚.

- Допускаемое смещение по разъему штампа 1мм.

- Допускаемая висота заусенца по периметру среза 5мм.

- Допуск на радиальное биениеповерхности А,В,С относительно базовой оси заготовки не более 4мм.

- Остальные технические требования по ГОСТУ 8479-70

Комментарий к статье 45 ГК РФ

1. При объявлении гражданина умершим суд исходит из предположения (презумпции) его смерти. Вступившее в силу решение суда об объявлении гражданина умершим является основанием для внесения записи о смерти этого гражданина в книгу записей актов гражданского состояния. Правовые последствия объявления гражданина умершим аналогичны правовым последствиям смерти гражданина.

2. Фактический состав при объявлении гражданина умершим включает в себя отсутствие сведений о месте пребывания гражданина в месте его жительства в течение пяти лет. В аналогичной статье ГК РСФСР этот срок был определен в три года, однако миграционные процессы в России, усилившиеся в 1990-е гг., привели к необходимости увеличить этот срок до пяти лет.

3. Объявление гражданина умершим при наличии обстоятельств, угрожавших смертью или дающих основание предполагать его гибель от определенного несчастного случая, может быть произведено по истечении шести месяцев. К перечисленным обстоятельствам относятся стихийные бедствия (землетрясение, наводнение, обвал и др.) и непредвиденные происшествия (пожар, автомобильная, железнодорожная или авиакатастрофа, кораблекрушение и др.).

И те и другие обстоятельства подтверждаются документами, показаниями свидетелей или иными доказательствами, подтверждающими не факт гибели гражданина, а наличие обстоятельства, угрожавшего ему смертью, которое и служит основой для решения суда.

4. Объявление умершим одного из супругов является основанием для прекращения брака (п. 1 ст. 16 СК). В этом случае, так же как в случае смерти одного из супругов, брак прекращается автоматически и в каком-либо дополнительном оформлении прекращения не нуждается. Днем смерти супруга, объявленного умершим, считается день вступления в законную силу решения суда об объявлении его умершим.

Физические свойства

Рассматривая твердость стали 45, следует отметить, что этот показатель повышенный. Именно поэтому она используется для производства деталей, которые в дальнейшем можно нормализовать или подвергнуть термической обработке. Твердость 170 МПа достигается по причине увеличения концентрации углерода до 0,45%. Легирующие примеси практически отсутствуют. Плотность стали 45 составляет 7826 килограммов на один кубический метр. Этот момент определяет то, что даже небольшие изделия будут иметь существенный вес.

Маркировка этого металла в различных странах проводится по-разному. В США с подобными свойствами можно встретить около 8 марок стали, во Франции 14. Аналогом считается легированная сталь 40Х.

Особенности термообработки

Закалка стали 45 – метод, широко используемый в металлургии и машиностроении. Но как закалить сталь 45, чтобы получить ожидаемый результат? Чтобы изменить характеристики, необходимо провести термообработку. При этом должны соблюдаться определенные режимы воздействия. Этот процесс схематично можно представить следующими процессами:

- Отжиг.

- Нормализация.

- Старение.

- Закалка и отпуск.

Качество стали 45 при термообработке зависит от ряда факторов.

- Температурный режим.

- С какой скоростью повышается температура.

- Промежуток времени, в течение которого на металл воздействует высокая температура.

- С какой скоростью происходит процесс охлаждения.

Термическая обработка состоит в нагревании детали до заданной температуры. Охлаждают ее с той же либо несколько иной скоростью. Железоуглеродистые сплавы характеризуются превращениями при нагревании их до определенных температур. Они носят название критических точек. Эти превращения сопряжены с кристаллизационным характером. При закалке стали 45 твердость изделий значительно повышается.

https://youtube.com/watch?v=I-br0B8ocpI

Это интересно: Вулканизация резины — процесс, метод, температуна, технология

Характеристика и свойства стали 45 после закалки

Свойства стали 45 после закалки на предприятиях, выпускающих продукцию разного назначения, обязательно проверяются в первую очередь на твердость. Она становится намного выше, чем была у заготовки, и должна иметь твердость не менее 50 по Роквеллу. Этот показатель свидетельствует о качестве проведенной термообработки. Закалка стали значительно расширяет область ее применения. Такие заготовки и детали износостойкие, прочные и могут выдерживать значительные нагрузки. Они с трудом поддаются коррозионным процессам.

Несколько слов о способе закалки стали 45 в домашних условиях. Ее можно выполнить, если соблюдать технологию выполнения работ и технику безопасности. Главное – правильно осуществить нагрев, а поэтому не лишним будет посмотреть на шкалу зависимости цвета от температуры нагрева металла. Она подскажет, какого цвета должна быть сталь 45 при нагреве не выше 860 °C.

Поиск записей с помощью фильтра: