Шероховатость поверхности

Содержание:

- Что такое квалитеты и параметры шероховатости?

- Знаки для обозначения шероховатости поверхности в зависимости от вида ее обработки

- Примеры обозначения шероховатости поверхности

- Показатель унификации конструктивных элементов Куэ

- Знаки для обозначения шероховатости поверхности в зависимости от вида ее обработки

- Описание

- 6.4.2. Нанесение шероховатости поверхностей

- Параметр шероховатости поверхности и квалитеты при различных видах обработки деталей

- Численные значения коэффициента точности и шероховатости поверхностей детали.

- Обозначение шероховатости поверхности

- Особые условия

- Как определяют качество?

- Взаимозаменяемость

- Методы осуществления контроля

- Дополнительные варианты назначения предельных отклонений линейных размеров с неуказанными допусками

- Условные обозначения направлений неровностей поверхности

- Нормирование уровней точности

- Знаки для обозначения поверхностей

- Что такое допуск?

Что такое квалитеты и параметры шероховатости?

Ни одна поверхность в мире не может быть идеально гладкой. Даже самые современные технологии допускают наличие определённой погрешности, представленные в виде неровностей поверхности. Их совокупности, если быть точнее.

Чем они меньше, тем материал:

- Прочнее;

- Плотнее;

- Более стоек к изнашиванию;

- Лучше выглядит.

Хотя, последний пункт – чистая эстетика. Но всё же, при оценке качества деталей необходимо учитывать все параметры.

Квалитет шероховатости, по большому счёту, определяет, насколько шершавой может быть поверхность готового изделия. Он задаёт максимальное значение, при котором конечный продукт всё ещё будет считаться качественным и правильно обработанным.

Чтобы не вдаваться в целую науку и не рассматривать сложные формулы, проще воспользоваться специально разработанными под это дело таблицами, которые содержат всего 3 столбца:

|

Вид обработки |

Спепень обработки |

Квалитет |

Найдя необходимые показатели, можно перейти к следующим таблицам, которые содержат допуски и минимальные размеры. Дело в том, что квалитет непосредственно связан с размерами изделия и допусками, определяющими точность. Самостоятельно разобраться в этом вопросе слишком сложно, но найти подходящие цифры в соответствующих столбцах – задание чуть проще.

Знаки для обозначения шероховатости поверхности в зависимости от вида ее обработки

Основной знак, соответствующий обычному условию нормирования шероховатости, когда метод образования поверхности чертежом не регламентируется.

Знак, соответствующий, конструкторскому требованию, чтобы поверхность была образована удалением слоя материала, например, точением, шлифованием, полированием, травлением и т. п. (конкретный вид обработки может и не указываться).

Знак, соответствующий конструкторскому требованию, чтобы поверхность была образована без удаления поверхностного слоя материала, например, литьем, штамповкой, прессованием (конкретный вид образования поверхности может и не указываться).

Примеры обозначения шероховатости поверхности

| Графическое изображение шероховатости | Пояснение |

|---|---|

| Указано числовое значение параметра, соответствующие наиболее грубой допускаемой шероховатости, т.е. наибольшему предельному значению для параметра Ra, Rz и Rmax. Значения параметров Ra, Rz и Rmax указывают в мкм. | |

| Указано наименьшее значение параметра шероховатости. Способ применяется в отдельных случаях, когда для правильного функционирования недопустима слишком гладкая поверхность. | |

| Указаны числовые значения, соответствующие наибольшему и наименьшему предельным значениям нормируемого параметра. Значение, указываемое сверху, соответствует наиболее грубой допускаемой шероховатости. | |

| Указано номинальное значение параметра с предельными отклонениями от него в % от номинального значения. Способ применяют в основном для образцов сравнения шероховатости поверхности или для образцовых деталей, служащих тем же целям. | |

| Указана шероховатость поверхностей образующих контур. | |

| Указан вид обработки поверхности. Указывается только в тех случаях, когда данный вид обработки является единственным, обеспечивающим требуемое качество поверхности. |

Допускается применять упрощенное обозначение шероховатости поверхности с разъяснением его в технических требованиях чертежа. В упрощенном обозначении используют строчные буквы русского алфавита в алфавитном порядке, без повторений.

Показатель унификации конструктивных элементов Куэ

Показатель

унификации конструктивных элементов

определяется по следующей формуле:

|

Kуэ — 0.1n |

(6) |

где: Nэ

— общее

количество конструктивных элементов

в детали, шт.;

Nуэ

—

количество

унифицированных конструктивных элементов

детали, шт.;

n

—

количество

нетехнологичных элементов детали, шт.;

Для расчета этого показателя необходимо

конструкцию детали представить в виде

совокупности элементарных конструктивных

элементов (плоскость, цилиндр, отверстие

и д.р.)

Комбинированные конструктивные элементы,

которые могут быть сформированы одним

режущим инструментом, за один рабочий

ход, могут быть приняты за один элемент.

К унифицированным элементам относятся

такие элементы, которые изготавливаются

стандартным режущим инструментом и не

требуют применения специальной оснастки

(оправок, планшайб, кондукторов и д.р.).

Для такого классифицирования должен

быть выбран

инструмент и технологическая оснастка,

применяемые в предполагаемом

технологическом процессе изготовления

детали.

Размеры стандартного инструмента

определяются стандартами на конкретные

виды инструмента и размерными рядами

нормальных чисел, регламентирующих

размеры всех видов инструментов (табл.

8).

Таблица

8.

Некоторые

стандартные величины

|

Ряды |

|

|

Основной |

1.0, 100, 160, 250, 400, 630. |

|

Дополнительный |

1.25, 80.0, 125, 200, 315, 500, 800 |

|

Стандартный СТ СЭР 235 (1-1935) |

|

|

0.25, 0.28, 0.30, 0.38, 0.40, 0.42, 0.45, 0.48, 0.50, 0.52, 0.55, 0.62, |

|

|

далее с шагом |

0.05 до 3.00 (1.05, 1.10, 1.15 и |

|

далее с шагом |

0.10 до 14.00 (3.1, 3.2, 3.3 и |

|

далее с шагом |

0.25 до 32.00 (14.25, 14.50, |

|

далее с шагом |

0.50 до 51.00 (32.50, 33.00, |

|

далее с шагом |

1.00 до 80.00 (52.00, 53.00, |

|

Стандартный

СТ |

|

|

Основной |

— до |

|

Дополнительный |

— до |

На следующем этапе из общего числа

конструктивных элементов должны

быть

выделены нетехнологичные элементы,

то есть такие элементы, изготовление

которых, из общих соображений, вызывает

дополнительные технологические проблемы.

Нетехнологичные элементы могут быть

унифицированными и неунифицированными.

Знаки для обозначения шероховатости поверхности в зависимости от вида ее обработки

Основной знак, соответствующий обычному условию нормирования шероховатости, когда метод образования поверхности чертежом не регламентируется.

Знак, соответствующий, конструкторскому требованию, чтобы поверхность была образована удалением слоя материала, например, точением, шлифованием, полированием, травлением и т. п. (конкретный вид обработки может и не указываться).

Знак, соответствующий конструкторскому требованию, чтобы поверхность была образована без удаления поверхностного слоя материала, например, литьем, штамповкой, прессованием (конкретный вид образования поверхности может и не указываться).

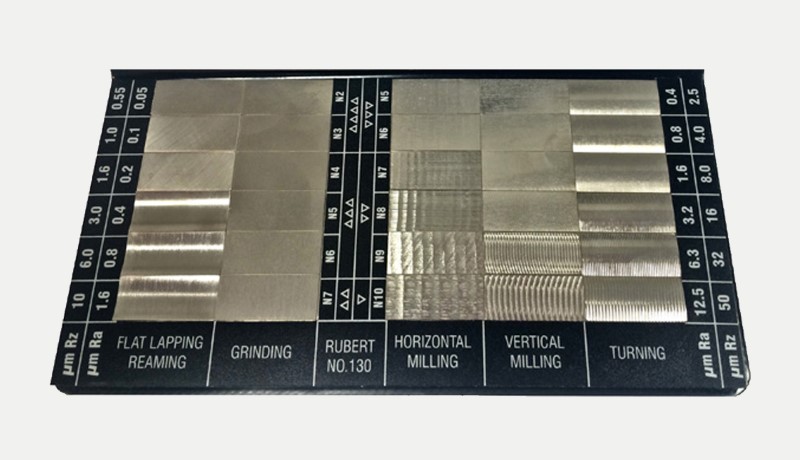

Описание

Принцип действия заключается в сравнении с образцом визуально или на ощупь. Для этого подбирается образец соответствующего вида обработки, номинальное числовое значение параметра шероховатости поверхности которого соответствует числовому значению параметра шероховатости поверхности контролируемой детали. Визуальное сравнение образцов с параметрами Ra 0,10 и 0,20 мкм рекомендуется проводить с помощью лупы или микроскопа. В результате сравнения делается заключение о том, что параметр шероховатости контролируемой детали не превышает номинальное значение подобранного образца сравнения.

Образцы шероховатости выпускаются поштучно или набором определенного вида обработки: точение (условное обозначение способа обработки — Т), расточка (Р), фрезерование цилиндрическое (ФЦ), строгание (С), шлифование периферией круга (плоское — ШП, цилиндрическое выпуклое — ШЦ, цилиндрическое вогнутое — ШЦВ), точение торцевое (ТТ), фрезерование торцевое (ФТ и ФТП), шлифование торцевое (ШТ), шлифование чашеобразным кругом (ШЧ).

Образцы шероховатости изготавливаются из стали, алюминия и титана и поставляются в виде отдельных образцов, а также могут быть укомплектованы в наборы от двух до пяти образцов шероховатости с различными номинальными значениями параметра Ra. Поверхность образца может дополнительно оцениваться параметром шероховатости Rz, Rmax, Sm, S, tp, значения которого не нормируется и приводится как справочное по результатам измерений.

— Товарный знак «РИК» наносится на паспорт образцов шероховатости типографским методом, на нерабочую поверхность образца методом лазерной маркировки и на металлический шильдик на футляре.

Общий вид образцов шероховатости показан на рисунках 1 -3. ___

Рисунок 3 — Общий вид образцов шероховатости из титана

Таблица 1 — Способы обработки, воспроизводимые образцами, форма образца и основное направление неровностей поверхностей образца

Способы

обработки

Форма образца

Расположение неровностей

описание

условное

обозначение

Условное

обозначение

способа

обработки

Точение

Цилиндрическая

выпуклая

Т

прямолинейное

Расточка

Цилиндрическая

вогнутая

Р

Фрезерование

цилиндрическое

Плоская

ФЦ

Строгание

С

Плоская

Плоская,

Шлифование периферией круга

ШП

ШЦ

ТТТТТВ

цилиндрическая

выпуклая,

цилиндрическая

вогнутая

дугообразное

Точение торцевое

Плоская

ТТ

Фрезерование

торцевое

Плоская

ФТ

Фрезерование

торцевое

Плоская

ФТП

Перекрещивающееся

дугообразное

Шлифование

Плоская

ШТ

торцевое

Шлифование

Плоская

ШЧ

чашеобразным

кругом

Примечание: Образцы шероховатости воспроизводимого способа обработки

характеризуют особенности только

Таблица 2 — Ряды номинальных значений параметра шероховатости Ra поверхности образца в зависимости от воспроизводимого способа обработки и базовые длины для оценки шероховатости___

|

Способ обработки |

Параметр шероховатости Ra, мкм |

Базовая длина l, мм |

|

Шлифование |

0,10 |

0,25 |

|

0,20 |

0,25 |

|

|

0,40 |

0,80 |

|

|

0,80 |

0,80 |

|

|

1,60 |

0,80 |

|

|

Точение и расточка |

0,8 |

0,8 |

|

1,6 |

0,8 |

|

|

3,2 |

2,5 |

|

|

6,3 |

2,5 |

|

|

Фрезерование |

0,4 |

0,8 |

|

0,8 |

0,8 |

|

|

1,6 |

2,5 |

|

|

3,2 |

2,5 |

|

|

6,3 |

8,0 |

|

|

Строгание |

1,6 |

0,8 |

|

3,2 |

2,5 |

|

|

6,3 |

2,5 |

|

|

12,5 |

8,0 |

Примечания:

1. Поверхность образца может дополнительно оцениваться параметрами шероховатости Rz, Rmax, Sm, S, tp, значения которых не нормируются и приводятся как справочные по результатам измерений.

2. Средний шаг неровностей поверхности образца не превышает 1/3 базовой длины.

Таблица 3 — Допускаемое отклонение среднего значения параметра Ra от номинального и допускаемое среднее квадратическое отклонение от среднего значения Ra_

|

Способ обработки |

Допускаемое отклонение среднего значения Ra от номинального, % |

Допускаемое среднее квадратическое отклонение о, %, не более |

|

Шлифование |

+12 -17 |

9 |

|

Точение |

4 |

|

|

Расточка |

4 |

|

|

Фрезерование |

9 |

|

|

Строгание |

3 |

Примечание: Допускаемое среднее квадратическое отклонение указано для длины оценки, содержащей 5 базовых длин. Для другого количества n базовых длин в длине оценки отклонение on определяют по формуле

[5

|

Наименование характеристики |

Значение |

|

Радиус кривизны цилиндрических образцов, мм |

от 20 до 40 |

|

Размеры рабочей поверхности образца, мм, не менее: |

|

|

— длина при: |

|

|

Ra от 0,1 до 12,5 мкм на базовой длине до 2,5 мм |

20 |

|

Ra от 6,3 до 12,5 мкм на базовой длине 8 мм |

30 |

|

— ширина |

20 |

|

Габаритные размеры, мм, не менее: |

|

|

— длина при: |

|

|

Ra от 0,1 до 12,5 мкм на базовой длине до 2,5 мм |

22,0 |

|

Ra от 6,3 до 12,5 мкм на базовой длине 8 мм |

32,0 |

|

— ширина |

30,0 |

|

— толщина для: |

|

|

плоских и вогнутых образцов |

3,5 |

|

выпуклых образцов |

5,5 |

|

Масса, кг, не более, для образцов из: |

|

|

— стали |

0,04 |

|

— алюминия |

0,01 |

|

— титана |

0,02 |

|

Средний срок службы, лет |

5 |

|

Диапазон рабочих температур, °С |

От +10 до +30 |

|

Относительная влажность воздуха, %, не более |

80 |

6.4.2. Нанесение шероховатости поверхностей

Обозначение

шероховатости поверхностей и правила

их нанесения на чертежи устанавливаются

ГОСТ 2.309-73 с учетом изменения №3, принятого

Межгосударственным советом по

стандартизации, метрологии и сертификации

(протокол №21 от 28.05.2002).

В табл. 6.9 приведены

знаки для обозначения на чертежах

шероховатости поверхностей и указано

их применение.

Для обозначения

классов шероховатости с 1-го по 5-й и

13-й, 14-й используется

параметр Rz,

а для обозначения классов шероховатости

с 6-го по 12-й — параметр Ra.

Например, обозначение 4-го класса —

,

а обозначение 8-го класса — .

Основные правила

нанесения шероховатости поверхностей:

1. Условный знак,

соответствующий шероховатости, необходимо

наносить так, чтобы он своей вершиной

касался линии видимого контура или

выносной линии.

2. Обозначения

шероховатости поверхностей

повторяющихся

элементов детали, например одинаковых

отверстий, пазов, зубьев и т.п., а также

шероховатости одной и той же поверхности,

независимо от количества изображений

на чертеже, наносят только один раз.

Таблица 6.9

Параметр шероховатости поверхности и квалитеты при различных видах обработки деталей

|

Вид |

Ra, |

Квалитет |

|

Резка ручная машинная |

50–25 50–12,5 |

– 17–15 |

|

Отрезка: приводной резцом фрезой абразивом |

50–25*(12,5) 100–25* 50–25* 6,3–3,2 |

17–15 17–14 17–14 15–12 |

|

Строгание: черновое чистовое тонкое |

25–12,5* 6,3–3,2* 1,6–(0,80) |

14–12 13–11; 10–8; |

|

Долбление: черновое чистовое |

50–25 12,5–3,2* |

15; 13; |

|

Фрезерование цилиндрической черновое чистовое тонкое |

50–25 6,3–3,2* 1,6–0,80 |

14–12; 11; 9–8; |

|

Фрезерование торцевой черновое чистовое тонкое |

12,5–6,3 6,3–3,2*(1,6) 1,6–(0,80) |

14–12; 11;10 9–8; |

Продолжение

табл. П. 3. 2

|

Вид |

Ra, |

Квалитет |

|

Фрезерование концевой черновое чистовое |

25–6,3 6,3–1,6 |

14–12 11 |

|

Обтачивание продольной обдирочное получистовое чистовое тонкое |

100–25 12,5–6,3 3,2–1,6*(0,80) 0,80–0,40*(0,20) |

17–15 14–12 9–7 6 |

|

Обтачивание поперечной обдирочное получистовое чистовое тонкое |

100–25 12,5–6,3 3,2* 1,6–(0,80) |

16–17 15–14 13–11 11–8 |

|

Сверление без по |

12,5*–6,3 – |

14–12 11 |

|

Сверление без по |

25*–12,5 – |

14–12 11 |

|

Зенкерование: черновое чистовое |

25–12,5 6,3–3,2* |

15–12 11–10 |

|

Растачивание: черновое получистовое чистовое тонкое |

100–50 25–12,5 3,2–1,6*(0,80) 0,80–0,40*(0,20) |

17–15 14–12 9–8 7 |

|

Развертывание: получистовое чистовое тонкое |

12,5–6,3* 3,2–1,6* 0,80–(0,40) |

10–9; 7–8; 7–6** |

|

Протягивание: получистовое чистовое отделочное |

6,3 3,2–0,80* 0,40–(0,20) |

9–8 8–7 7 |

|

Зенкерование |

6,3–3,2 |

– |

|

Шабрение: грубое тонкое |

6,3–1,6 0,80–(0,10) |

11 9–8 |

Продолжение

табл. П. 3. 2

|

Вид |

Ra, |

Квалитет |

|

Опиловка |

25–(1,6) |

11–8 |

|

Зачистка |

1,6–(0,20) |

11–8 |

|

Шлифование получистовое чистовое тонкое |

6,3–3,2 1,6–0,80* 0,40–0,20*(0,10) |

11–8 8–6 5 |

|

Шлифование получистовое чистовое тонкое |

6,3–3,2 1,6–0,80* 0,40–0,20*(0,050) |

11–8 8–6 7–6 |

|

Прошивка: чистовая тонкая |

1,6–0,40 1,6–(0,050) |

9–7 7–6 |

|

Калибрование шариком после после после |

1,6–0,40 1,6–0,40 1,6–0,050 |

9–8 7 7 |

|

Обкатывание роликами при Ra=12,5–3,2 |

1,6–0,40 |

9–6 |

|

Наклепывание при Ra= |

0,80–0,20 |

– |

|

Развальцовка: чистовая тонкая |

1,6–0,40 0,20–0,10 |

7 6 |

|

Притирка: чистовая тонкая |

3,2–0,40 1,6–0,10 |

7–6 5 |

|

Доводка: грубая средняя тонкая отделочная |

0,40* 0,20*– 0,050* 0,025–0,012(0,008) |

7–6 6–5 5 – |

|

Полирование: обычное тонкое |

1,6–0,20 0,10–(0,050) |

6 5 |

Продолжение

табл. П. 3. 2

|

Вид |

Ra, |

Квалитет |

|

Хонингование: плоскостей цилиндров |

0,40*–0,10 0,20–(0,050) |

8–7 7–6 |

|

Суперфиниширование: плоскостей цилиндров |

0,40–0,20*(0,050) 0,40–0,10*(0,050) |

5 5 |

|

Термохимическое цементация цианирование азотирование борирование кадмирование |

6,3–3,2 3,2–1,6 0,80–0,10 1,6–0,20 6,3–0,20 |

14–12 11;12 9–7 9–7 9–7 |

|

Электрофизическая 1)стальные электроконтактная анодно-механическая электроимпульсная электроискровая электрохимическая электронно-лучевая световым электрохимико- механическая |

100 50–25 25–12,5 12,5–0,20 0,80–0,40 0,80–0,20 3,2–0,80 0,025–0,008 |

– 11–9 11–9 9–5 11–9 12–7 12–11 Исходный |

|

2)детали анодно-химическая электроимпульсная ультразвуковая электроискровая электронно-лучевая световым электронно-алмазная |

25–0,80 12,5–6,3 3,2–0,40 3,2–0,40 0,80–0,10 0,80–0,10 0,10 |

11–7 11–9 9–5 9–5 9–7 11–9 7–5 |

|

3)детали неметаллических материалов: электронно-лучевая световым ультразвуковая размерная |

3,2–0,20 0,20 3,2–0,20 |

11–9 12–7 12–5 |

Примечания:

-

Значения Raприведены

для стали; для чугуна, алюминия и

алюминиевых сплавов следует брать

меньшие значения параметра, для сплавов

на медной основе при слесарной обработке

(опиловка, шабрение), шлифовании и

доводочных работах (притирка, полирование,

хонингование) – брать любые из указанных

интервалов, при остальных видах обработки

– бόльшие значения. -

В круглых скобках указаны предельно

достижимые значения параметра

шероховатости и квалитета. -

Средние значения параметра шероховатости

для данного вида обработки отмечены

звездочкой. -

Квалитеты для чугуна отмечены двумя

звездочками.

Таблица

П. 3. 3

Численные значения коэффициента точности и шероховатости поверхностей детали.

|

№ |

Шероховатость |

||||||||

|

таб. |

12.5 |

6.3 |

3.2 |

1.6 |

0.8 |

0.4 |

0.2 |

0.1 |

0.05 |

|

1 |

1.0 |

0.95 |

0.9 |

0.85 |

0.80 |

0.75 |

0.7 |

0.65 |

0.6 |

|

2 |

Х |

0.9 |

0.85 |

0.80 |

0.75 |

0.7 |

0.65 |

0.6 |

0.55 |

|

3 |

Х |

Х |

0.8 |

0.75 |

0.7 |

0.65 |

0.6 |

0.55 |

0.5 |

|

4 |

Х |

Х |

Х |

0.7 |

0.65 |

0.6 |

0.55 |

0.5 |

0.45 |

|

5 |

Х |

Х |

Х |

Х |

0.6 |

0.55 |

0.5 |

0.45 |

0.4 |

Пользование данными, приведенными в

табл. 7 заключается в следующем:

1. Каждую из поверхностей,

подвергаемых обработке

резанием не грубее 10-го

квалитета,

проверяют на соответствие

Табл.6.

При этом параметры поверхностей

должны

оказываться в выделенной серым ячейке.

2. Если параметры поверхностей

попадают в зону, со знаком

«X«,

то такое сочетание параметров является

ошибочным. Соответствующее уменьшение

технологичности учитывается коэффициентомКс.

3. Если параметры поверхности

не попадают в одну из выделенных клеток

,

то

такая поверхность должна быть

учтена как нестандартный

(неунифицированный)

элемент

на соответствующей

стадии расчета

( см.

п.4 ).

4. Если полученное

значение Kпов<0.5,

то рассматриваемая деталь считается

прецизионной (см. табл.

2 ).

В качестве значения Kпов

принимается наименьшее из полученных

для всех поверхностей.

Обозначение шероховатости поверхности

Шероховатость поверхностей обозначают на чертеже для всех выполняемых по данному чертежу поверхностей изделия, независимо от методов их образования, кроме поверхностей, шероховатость которых не обусловлена требованиями конструкции.

Структура обозначения шероховатости поверхности включает знак шероховатости, полку знака и другие дополнительные указания. При применении знака без указания параметра и способа обработки его изображают без полки.

Высота h должна быть приблизительно равна применяемой на чертеже высоте цифр размерных чисел. Высота H равна (1.5. 5) h. Толщина линий знаков должна быть приблизительно равна половине толщины сплошной основной линии, применяемой на чертеже.

Особые условия

При массовом производстве определенных деталей иногда нарушается заданная форма или их сопряженность. Подобные нарушения увеличивают допустимый износ деталей, и ограничиваются специальными допусками, которые указаны в ГОСТ 2.308. Каждый вид используемого допуска имеет 16 определяющих степеней точности, которые оговариваются для деталей разной конфигурации с учетом используемого материала. Необходимо также учитывать, что используемые допуски размера и конфигурации для деталей имеющих цилиндрическую форму берутся с учетом диаметра деталей, а плоские детали с учетом толщины, а максимальная погрешность не должна превышать показатель допуска.

Правильное использование методики определения показателей шероховатости поверхностей позволяет достичь более высокой точности обработки и размера деталей при соблюдении параметров указанных в нормативных документах, которые дают возможность значительно повысить качество готового продукта.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Как определяют качество?

Качество – понятие эфемерное. У каждого человека есть своё представление, вкладываемый в это слово смысл. То, что для одного может показаться идеальным продуктом или исполнением, для кого-то другого будет лишь «кустарной поделкой».

Ведь всё зависит:

- От личных предпочтений;

- От предыдущего опыта;

- От реальных возможностей;

- От имеющихся предубеждений.

Но так уж сложилось, что государству и частным корпорациям тоже приходится оценивать качество:

- Выполненной работы;

- Поставляемой продукции;

- Работы сотрудников;

- Используемых материалов.

С этими моментами приходится сталкиваться не только на каких-то масштабных производствах, но и в повседневной жизни. Ведь каждый из нас – потребитель. Как минимум, продуктов питания. Поэтому для каждой сферы существуют свои стандарты, закреплённые на законодательном уровне. В особенности это касается социальной защиты населения.

Касательно производства, нормы здесь могут быть:

- Международные;

- Государственные;

- Принятые на конкретном предприятии.

Взаимозаменяемость

При конструировании различных машин и механизмов разработчики исходят из того, что все детали должны соответствовать требованиям возможности повторяемости, применяемости и взаимозаменяемости, а также быть унифицированными и соответствовать принятым стандартам. Одним из наиболее рациональных способов выполнения всех этих условий является применение на этапе проектирования максимально большого количества таких составных частей, выпуск которых уже освоен промышленностью. Это позволяет, ко всему прочему, существенно сократить сроки разработки и затраты на нее. При этом необходимо обеспечивать высокую точность взаимозаменяемых комплектующих изделий, узлов и деталей в части их соответствия геометрическим параметрам.

С помощью такого технического метода, как модульная компоновка, являющаяся одним из способов стандартизации, удается эффективно обеспечить взаимозаменяемость узлов, деталей и агрегатов. Помимо этого, она существенно облегчает ремонт, что серьезно упрощает работу соответствующего персонала (особенно в сложных условиях), и позволяет организовать поставки запасных частей.

Современное промышленное производство ориентировано, главным образом, на массовый выпуск изделий. Одним из его обязательных условий является своевременное поступление на сборочный конвейер таких компонентов готовых изделий, которые для их монтажа не требуют дополнительной подгонки. Помимо этого, должна быть обеспечена такая взаимозаменяемость, которая не отражается на функциональных и прочих характеристиках готовой продукции.

Методы осуществления контроля

Для осуществления контроля шероховатости поверхности используются два метода:

- качественный;

- количественный.

При проведении качественного контроля проводится сравнительный анализ поверхности рабочего исследуемого и стандартного образцов путем визуального осмотра и на ощупь. Для проведения исследования выпускаются специальные наборы образцов поверхностей имеющих регламентную обработку согласно ГОСТ 9378-75. Каждый образец имеет маркировку с указанием показателя Ra и метода воздействия на поверхностный слой материала (шлифовка, точение, фрезерование т.д.). Используя визуальный осмотр можно достаточно точно дать характеристику поверхностного слоя при характеристиках Ra=0.6-0.8 мкм и выше.

Образцы шероховатости поверхности

Количественный контроль поверхности проводится с использованием приборов работающих с применением разных технологий:

- профилометра;

- профилографа;

- двойного микроскопа.

Дополнительные варианты назначения предельных отклонений линейных размеров с неуказанными допусками

А.1 Настоящее приложение устанавливает

дополнительные варианты предельных отклонений линейных размеров с неуказанными

допусками, нашедшие применение в промышленности.

Кроме симметричных предельных

отклонений, установленных в основной части стандарта, в дополнение к ИСО 2768-1

допускается применение односторонних предельных отклонений для размеров

отверстий и валов по квалитетам ГОСТ

25346 и ГОСТ

25348 (дополнительный вариант 1) или классам точности настоящего стандарта

(дополнительный вариант 2) в соответствии с таблицей А.1.

Назначение дополнительных вариантов

предельных отклонений линейных размеров с неуказанными допусками при новом

проектировании рекомендуется ограничить.

Таблица

А.1 — Дополнительные варианты неуказанных предельных отклонений линейных

размеров

|

Дополнительный вариант |

Класс |

Обозначения |

||

|

размеров |

размеров |

размеров |

||

|

1 |

Точный |

Н12 |

h12 |

± t1/2 (или ± IT12/2) |

|

Средний |

Н14 |

h14 |

± t2/2 (или ± IT14/2) |

|

|

Грубый |

Н16 |

h16 |

± t3/2 (или ± IT16/2) |

|

|

Очень |

Н17 |

h17 |

± t4/2 (или ± IT17/2) |

|

|

2 |

Точный |

+ |

— |

± |

|

Средний |

+ |

— |

± |

|

|

Грубый |

+ t3 |

— t3 |

± t3/2 |

|

|

Очень |

+ |

— |

± |

А.2 Предельные отклонения

по квалитетам (Н, h, ± IT/2) должны

соответствовать ГОСТ

25346 и ГОСТ

25348.

Симметричные предельные отклонения по

классам точности (± t/2) должны соответствовать приведенным в таблице 1, при

этом обозначение ± t1/2

соответствует обозначению f, ± t2/2 — т, ± t3/2 — с, ± t4/2 — v.

Односторонние предельные отклонения (+t,

-t) должны соответствовать приведенным в таблице А.2.

Таблица А.2 — Односторонние предельные отклонения линейных

размеров, кроме притупленных кромок (наружных радиусов скругления и высот

фасок, см. таблицу 2) по классам точности

Размеры в миллиметрах

|

Класс |

Обозначение |

Предельные |

||||||||||

|

от |

св. |

св. |

св. |

св. |

св. |

св. |

св. |

св. |

св. |

св. |

||

|

Точный |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

— |

— |

— |

— |

|

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

|

|

Средний |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

|

|

Грубый |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

|

|

Очень грубый |

+ |

— |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

А.3 Неуказанные предельные

отклонения размеров притупленных кромок (наружных радиусов скругления и высот

фасок) и угловых размеров для дополнительных вариантов должны соответствовать

приведенным в таблицах 2 и 3 для

соответствующих классов точности.

А.4 Ссылка на общие допуски с

применением вариантов предельных отклонений линейных размеров, предусмотренных

настоящим приложением, должна содержать номер настоящего стандарта и

обозначения предельных отклонений согласно таблице А.1. Примеры (для класса

точности средний):

Вариант 1:

«Общие допуски по ГОСТ 30893.1: Н14, h14,

± t2/2»

или

«Общие допуски по ГОСТ 30893.1: Н14, h14,

± IТ14/2»

Вариант 2:

«Общие допуски по ГОСТ 30893.1: + t2, — t2, ± t2/2»

Условные обозначения направлений неровностей поверхности

| Графическое изображение шероховатости | Пояснение |

|---|---|

| Параллельное направление неровностей (параллельно линии, изображающей на чертеже поверхность). | |

| Перпендикулярное направление неровностей (перпендикулярно к линии, изображающей на чертеже поверхность). | |

| Перекрещивающееся направление неровностей (перекрещивание в двух направлениях наклонно к линии, изображающей на чертеже поверхность). | |

| Произвольное направление неровностей (различные направления по отношению к линии, изображающей на чертеже поверхность). | |

| Кругообразное направление неровностей (приблизительно кругообразно по отношению к центру поверхности). | |

| Радиальное направление неровностей (приблизительно радиально по отношению к центру поверхности). | |

| Хаотичное направление неровностей. |

Высота знака условного обозначения направления неровностей должна быть приблизительно равна применяемой на чертеже высоте цифр размерных чисел.

Таблица сверл для отверстий под нарезание трубной цилиндрической резьбы.

Онлайн калькулятор для расчета режимов резания при точении.

Станки с ЧПУ

Классификация станков с ЧПУ, станки с ЧПУ по металлу для точения, фрезерования, сверления, расточки, нарезания резьбы, развёртывания, зенкерования.

CAD/CAM/CAE системы

Системы автоматизированного проектирования САПР, 3D программы для проектирования, моделирования и создания 3d моделей.

Чтение чертежей

Техническое черчение, правила выполнения чертежей деталей и сборочных чертежей.

Лишь небольшая группа специалистов в курсе, что такое квалитет и знакома с прочими специфическими понятиями. Большинство сталкивается с этими определениями лишь в тех случаях, когда дело доходит до технической литературы. И это хорошо – можно не забивать себе голову огромными объёмами данных.

Нормирование уровней точности

Разработка методов стандартизации производства — сюда входят допуски, посадки, квалитеты точности – осуществляется метрологическими службами. Прежде чем приступить непосредственно к их изучению, нужно понимать смысл слова «взаимозаменяемость». Что скрывается под этим определением?

Целью такого разделения является повышение производительности, которое образуется в силу следующих причин:

- Развитие кооперирования и специализации. Чем более разнообразна номенклатура производства, тем больше времени необходимо для наладки оборудования под каждую конкретную деталь.

- Сокращение разновидностей инструмента. Меньшее количество типов инструмента также повышает эффективность изготовления механизмов. Происходит это по причине сокращения времени на его замену в процессе производства.

Знаки для обозначения поверхностей

|

Знак |

Применение |

|

Для точением, Примеры: |

|

|

Для обозначения |

|

|

Для Примеры: |

*

Примечание.

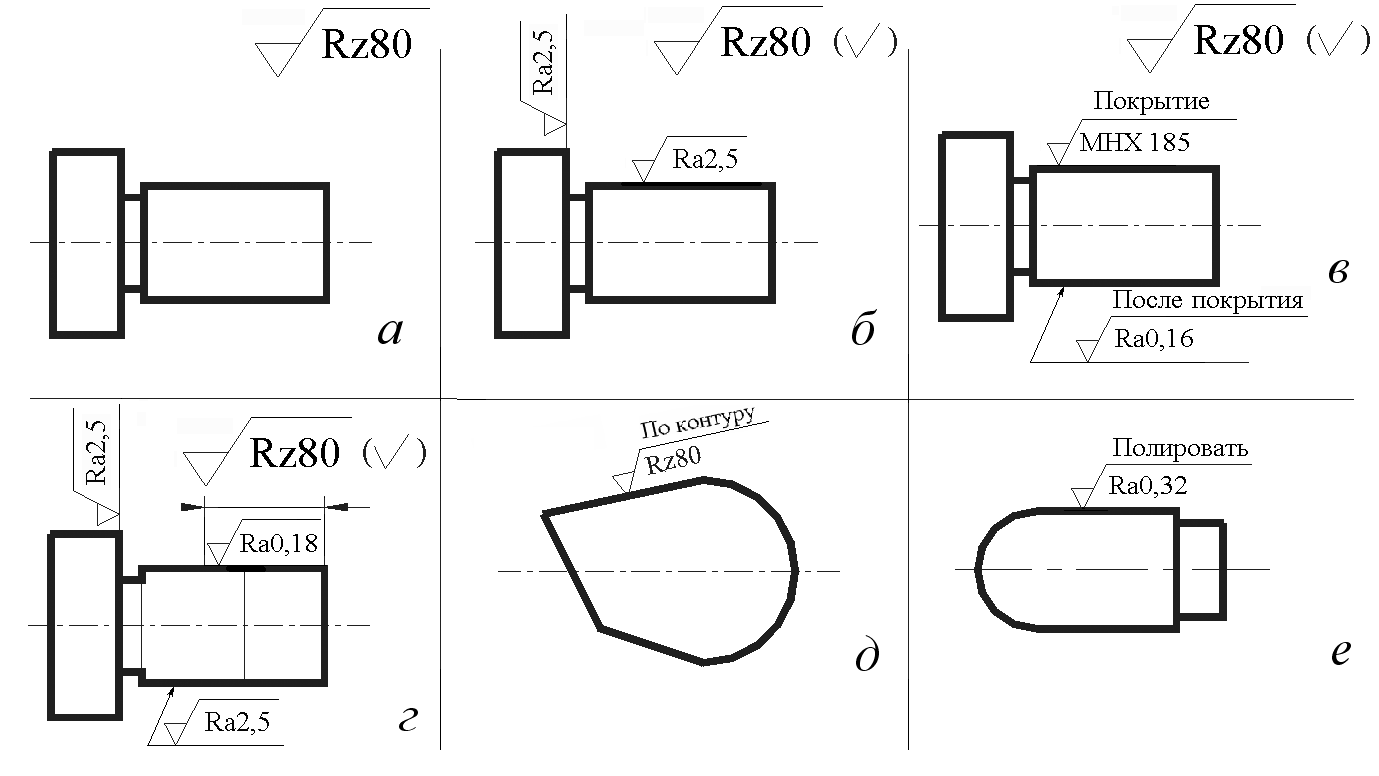

3. Если все поверхности

детали имеют одну и ту же шероховатость,

то соответствующий знак шероховатости

наносится не на изображении детали, а

в правом верхнем углу чертежа, как

показано на рис. 6.15, а.

4. Если поверхности

детали должны иметь разную шероховатость,

то для отдельных элементов детали знаки

шероховатости наносятся на ее изображениях,

а в правом верхнем углу чертежа

проставляется знак, определяющий

шероховатость всех поверхностей, кроме

особо отмеченных на чертеже, что показано

на рис. 6.15, б.

5. Если

необходимо указать шероховатость

поверхности после нанесения

определенного покрытия, то на изображениях

детали илив технических условиях

на поле чертежа делается соответствующая

оговорка «После покрытия», как указано

на рис. 6.15,в.

6. Для отметки

границы участков одного элемента,

имеющих различную шероховатость

поверхностей, проводят сплошную тонкую

линию с нанесением соответствующего

размера и указаниемшероховатости

поверхности для каждого элемента (рис.

6.15,г).

7. Если шероховатость

контурной поверхности одинакова, то ее

обозначение наносят один раз с надписью

«По контуру», как показано на рис. 6.15,

д.

8. Допускается к

знаку шероховатости добавлять указания

о способе обработки поверхности (рис.

6.15, е), если этот способ является

единственным для данной детали,

гарантирующим необходимую шероховатость

поверхности.

Знак на изображениях

(слева) и выносимый в правый верхний

угол чертежа должны быть увеличены в

1,5 раза.

Рис. 6.15. Примеры

нанесения шероховатости поверхностей

Что такое допуск?

Совершенно абстрактный пример, касательно алкоголя:

- 12 градусный продукт – минимум того, на что вы согласны;

- 40 градусов – максимальная крепость, какую вы готовы осилить;

- Ваш допуск – от 12 до 40 градусов.

Когда речь идёт о деталях или продуктах химического производства, в ход идут другие цифры и параметры, но общий смысл остаётся тот же. Поэтому надо понять для себя, в общих чертах, что собой представляет допуск.

Из примера можно понять, что чем выше допуск – тем ниже точность. Чем выше диапазон допустимых значений – тем больше параметров в него попадёт, тем больше неточностей будет восприниматься за норму.

- Разные параметры допусков устанавливаются для разных деталей;

- Точность напрямую зависит от размеров продукции;

- С увеличением сложности снижается допуск;

- Параметр определяется и тем, в каких целях будет использоваться деталь.