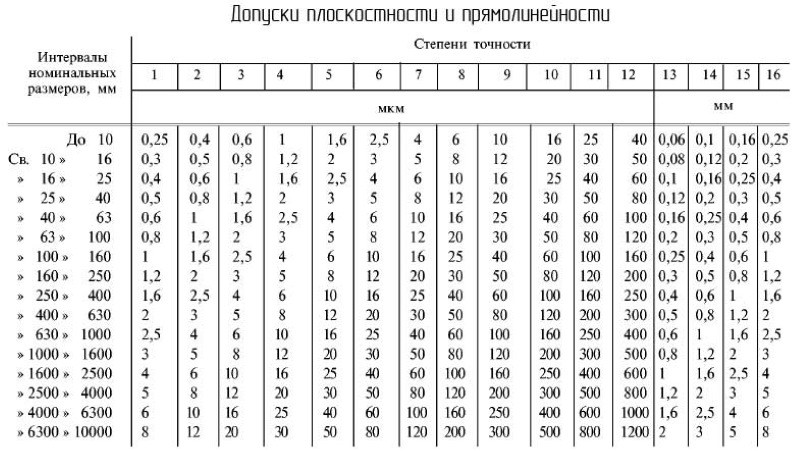

Таблица допусков и посадок валов и отверстий

Содержание:

Теоретическая часть

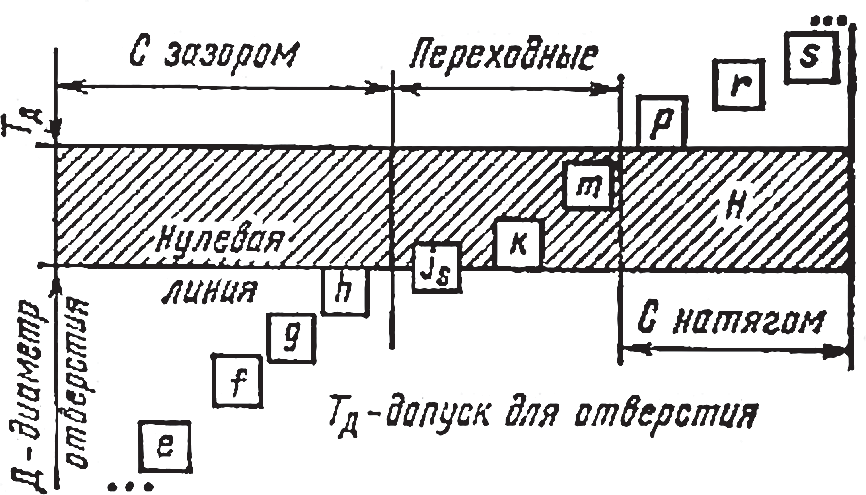

Посадка – это

характер соединения, показывающий

возможность деталей перемещаться друг

относительно друга или оставаться

неподвижными под действием внешней

нагрузки.

Существует три

вида посадок:

-

с зазором;

-

с натягом;

-

переходные.

Посадки с зазором

используются для создания подвижных и

(или) разъемных соединений. Они

характеризуются наличием зазора Sмежду соединяемыми деталями. ЗазорS– это разность диаметров отверстия и

соединяемого с ним вала, при условии,

что диаметрDотверстия

больше диаметраdвала:

,

,

при  . (1.1)

. (1.1)

Таким образом,

посадка с гарантированным зазором

образуется тогда, когда минимально

допустимый диаметр Dminотверстия больше максимально допустимого

диаметраdmaxвала.

Посадки с натягом

используются для создания неподвижных

и (или) неразъемных в процессе эксплуатации

соединений. Детали в таких соединениях

удерживаются друг относительно друга

силой трения, возникающей на контактирующих

поверхностях. Натяг i–

это разность диаметров вала и соединяемого

с ним отверстия, при условии, что диаметрdвала больше диаметраDотверстия:

,

,

если  . (1.2)

. (1.2)

Таким образом,

посадка с гарантированным натягом

образуется тогда, когда минимально

допустимый диаметр dminвала больше максимально допустимого

диаметраDmaxотверстия.

Переходные посадки

используются для центрирования и точного

позиционирования деталей. В переходных

посадках, в зависимости от случайного

соотношения допустимых диаметров

отверстия и вала могут получаться как

зазоры, так и натяги. Переходные посадки

отличаются от рассмотренных ранее тем,

что у них предельные значения зазоров

и натягов при прочих равных условиях

минимальны по сравнению с посадками с

гарантированными зазором или натягом.

Посадки образуют

в двух системах:

-

Отверстия;

-

Вала;

в зависимости от

того, какой элемент посадки является

основным – отверстие или вал.

Основным называется

такой элемент посадки, поле допуска

которого при ее образовании остается

постоянным (как правило, H– для отверстия,h– для

вала). Требуемый характер посадки

обеспечивается комбинированием поля

допуска основного элемента с полями

допусков неосновного элемента.

В процессе выполнения

курсовой работы необходимо:

-

Рассчитать

параметры посадки; -

Написать все виды

обозначения предельных отклонений

размеров на конструкторских и рабочих

чертежах.

Для расчета

параметров посадки необходимо найти

значения верхнего и нижнего предельных

отклонений отверстия и вала и в примерном

масштабе вычертить схему расположения

полей допусков посадки.

Параметрами

посадки, подлежащими расчету, являются

предельные размеры сопрягаемых деталей

и их допуски, предельные значения зазоров

(натягов), средняя величина зазора

(натяга) и допуск посадки.

Формулы для расчета

параметров посадки приведены в таблице

1.1.

Таблица 1.1

|

Параметры |

Обозначение |

Формулы |

|

Наибольший |

|

N |

|

Наименьший |

|

N |

|

Наибольший |

|

N |

|

Наименьший |

|

N |

|

Допуск |

|

|

|

Допуск |

|

|

|

Наибольший |

|

|

|

Наименьший |

|

|

|

Наибольший |

|

|

|

Наименьший |

|

|

|

Средний |

|

|

|

Средний |

|

|

|

Допуск |

|

|

|

Допуск |

|

|

На схеме расположения

полей допусков необходимо указать

предельные размеры сопрягаемых деталей,

допуски и отклонения, а также предельные

зазоры (натяги) посадки.

Предельные

отклонения линейных размеров на

конструкторских чертежах могут быть

указаны одним из следующих способов:

а) условным

обозначением полей допусков по ГОСТ

25346 – 82, например, 18 Н7, 12 е8;

б) числовыми

значениями предельных отклонений,

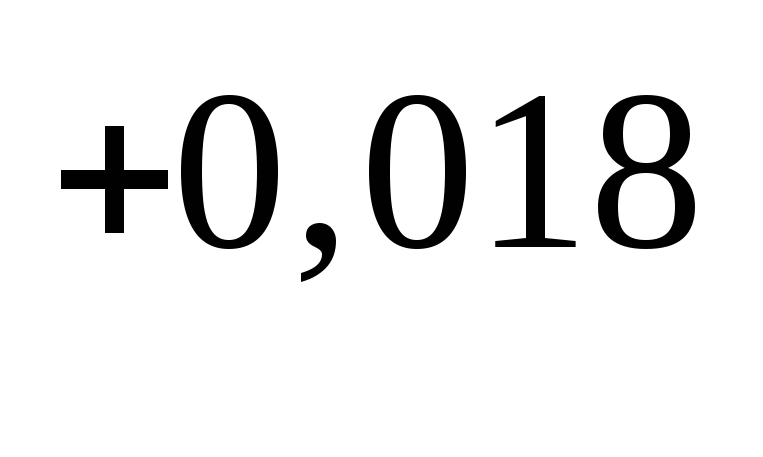

например, 18 ,

,

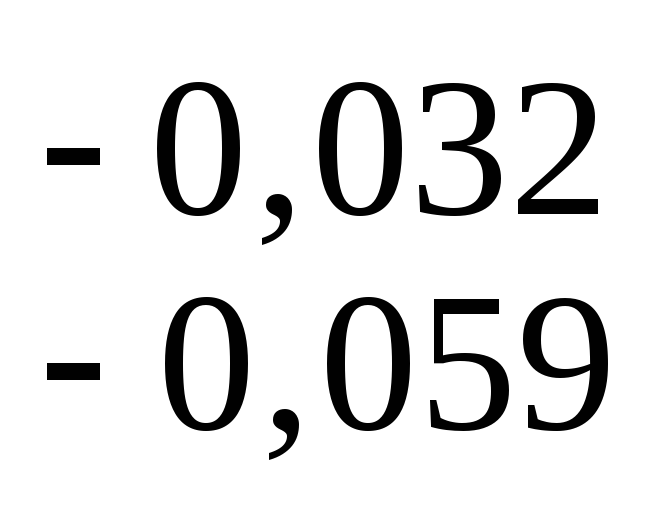

12 ;

;

в) условным

обозначением полей допусков с указанием

справа в круглых скобках числовых

значений предельных отклонений, например,

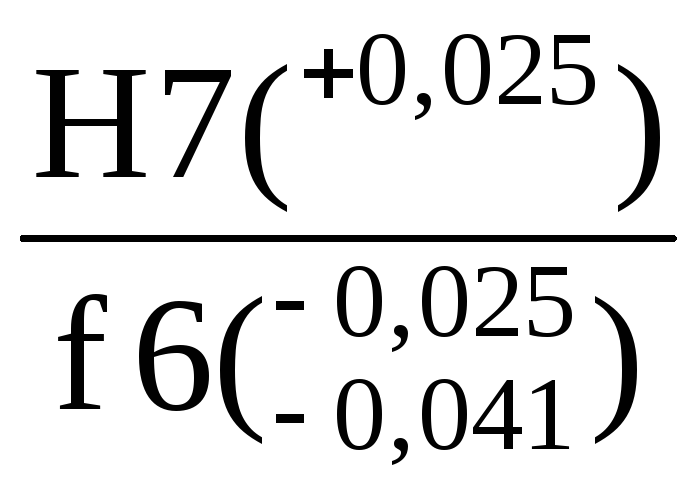

18 Н7( ),

),

12 е8( );

);

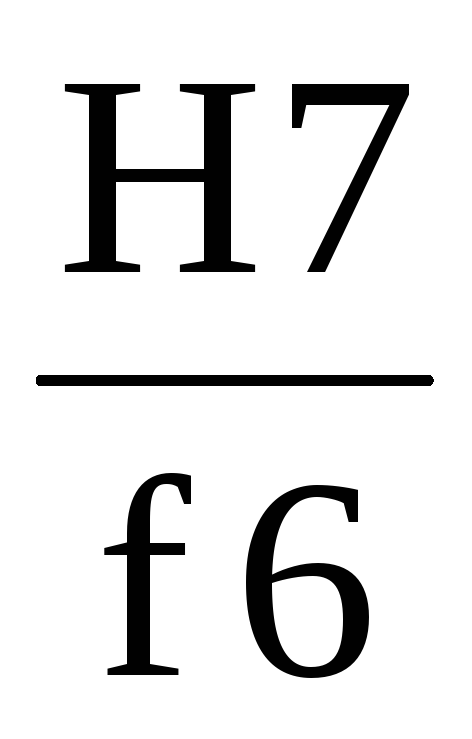

г) на сборочных

чертежах в обозначение посадки входит

номинальный размер, общий для обоих

соединяемых элементов (отверстия и

вала), за которым следуют условные

обозначения полей допусков или числовые

значения предельных отклонений каждого

элемента, начиная с отверстия, или

одновременное обозначение полей допусков

и числовых значений предельных отклонений,

например, 40 Н7/f6 (или 40H7-f6, или 40 )

)

или40 ,

,

или40 .

.

Обозначение

размеров на рабочих чертежах производят

по следующей схеме: рабочий размер

состоит из предельного размера,

соответствующего максимальному

количеству материала детали (наибольшему

предельному – для вала и наименьшему

предельному – для отверстия) и допуска,

откладываемого «в тело» (в материал)

детали.

2.3 Расчет переходной посадки

Переходная

посадка —

посадка, при которой возможно получение

как зазора, так и натяга в соединении в

зависимости от действительных размеров

отверстия и вала. При графическом

изображении поля допусков отверстия и

вала перекрываются полностью или

частично.

n5

n6

H8

n7

m7

n5

H6

m5

H7

m6

k7

k5

k6

js5

js6

js7

— предпочтительные

посадки

Рисунок

12 — Схема расположения полей допусков

переходных посадок в системе отверстия

для размеров до 500 мм

Особенности

переходных посадок заключаются в том,

что в сопряжении

могут получаться как зазоры, так и

натяги. На рисунке 1.3 приведена в

сокращении схема расположения полей

допусков переходных посадок в системе

отверстия для размеров до 500 мм. Особенности

применения переходных посадок:

— рекомендуются

для точных квалитетов, а именно, с 4-го

по 8-й;

— используются

как центрирующие посадки;

— предназначены

для неподвижных, но разъемных соединений,

так как обеспечивают легкую сборку и

разборку соединения;

— требуют, как

правило, дополнительного крепления

соединяемых деталей шпонками, штифтами,

болтами и т. п.

Расчеты переходных

посадок выполняются редко и в основном

как проверочные.

Расчеты могут

включать:

-

расчет вероятности

получения зазоров и натягов в соединении; -

расчет наибольшего

зазора по известному предельно

допустимому эксцентриситету соединяемых

деталей; -

расчет прочности

сопрягаемых деталей (только для

тонкостенных втулок) и наибольшего

усилия сборки при наибольшем натяге

посадки.

Дана

переходная посадка в системе отверстия:

30

Определить

предельные отклонения, предельные

размеры, допуски для отверстия и вала,

предельные зазор и натяг, допуск посадки.

.1

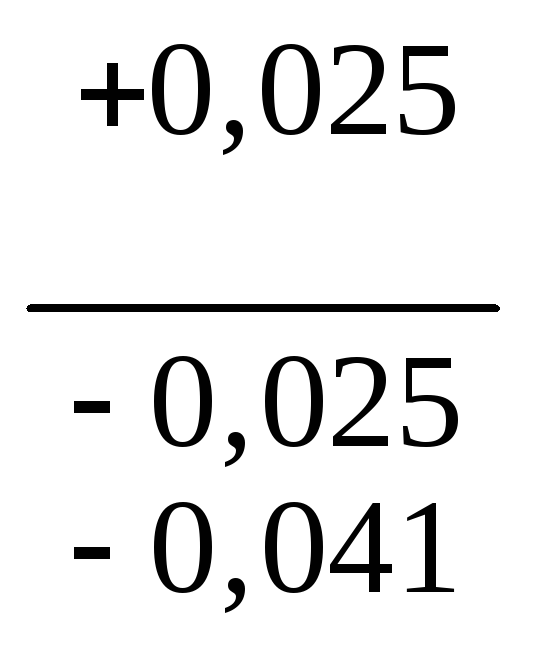

По стандарту для отверстия

30 отклонения по Н7:

ES

= +0,021 мм, ЕI

= 0 мм;

для

вала

30 отклонения по k6: es

= +0,015 мм, ei

= +0,002 мм;

2 Предельные

размеры:

для отверстия:

Dmax= D

+ ES

= 30 + 0,021= 30, 021 мм;

Dmin

= D

+ EI

= 30 + 0 = 30, 000 мм;

наибольший –

ø30,021 мм, наименьший – ø30,000 мм;

для вала:

dmax

= d

+ es

= 30 + 0,015 = 30, 015 мм;

dmin

= d

+ ei

= 30 + 0,002 = 30,002 мм;

наибольший –

ø30,015 мм, наименьший – ø30,002 мм;

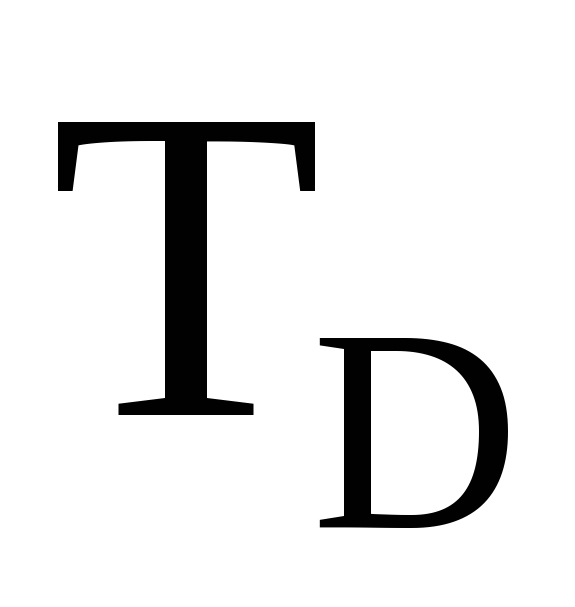

3 Допуск отверстия:

TD

= ES

– EI

= 0,021 – 0 = 0,025 мм;

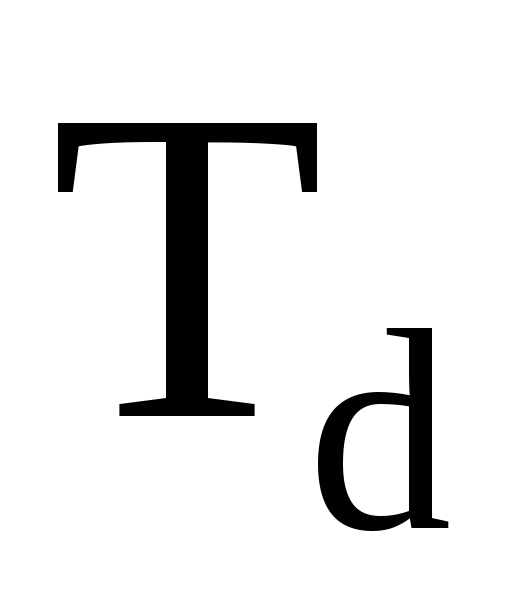

допуск вала:

Td

= es

– ei

= 0,015 – 0,002 = 0,013 мм;

4 Основное отклонение

отверстия равно нулю, основное отклонение

вала равно +0.002 мм;

5

Графическое расположение полей допусков

для сопряжения ø30

Рисунок

13 — Схема расположения полей допусков

для сопряжения ø30

6

Предельные зазоры и натяги для данного

сопряжения:

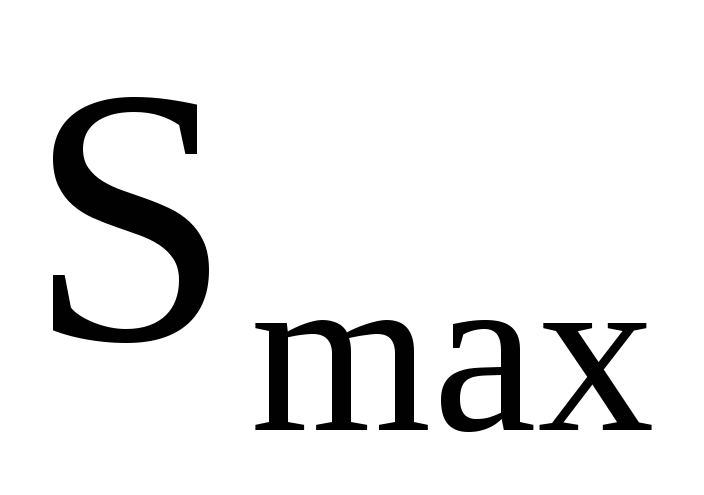

наибольший зазор

Smax

= Dmax

– dmin

= 30, 021 – 30, 002 = 0, 019 мм;

наибольший натяг

Nmax

= dmax

— Dmin

= 30, 015 – 30, 000 = 0, 015мм;

7 Допуск посадки

TS(TN)

= Smax

+ Nmax

= 0,019 + 0,015 = 0, 034 мм.

Технология

§ 6. Отклонения и допуски на размеры деталей

Соединяемые между собой детали, например вал и отверстие (рис. 18), имеют определенные размеры. Однако ни одну деталь невозможно изготовить с абсолютно точным размером. Поэтому на чертежах размеры деталей указывают с допустимыми отклонениями, которые проставляют рядом с номинальным размером вверху и внизу. Номинальным размером называют общий для соединяемого вала и отверстия размер, например 20 мм.

Стандартом установлены обозначения: валов — d, отверстий — D номинального размера для вала и отверстия — также D.

Пусть необходимо изготовить вал с наибольшим допустимым размером dmax = 20,5 мм (20+0,5) и наименьшим допустимым размером dmin = 19,8 мм (20-0,2).

Размеры 20+0,5 и 20-0,2 — это номинальный размер 20 с верхним +0,5 и нижним -0,2 предельными отклонениями. Отклонения могут быть положительными и отрицательными.

Отсчитывают отклонения от номинального размера.

Рис. 18. Обозначение номинального и предельных размеров, верхних и нижних отклонений, допусков: а — вала; б — отверстия

Верхнее отклонение равно алгебраической (с учетом знака) разности между наибольшим допустимым размером и номинальным. Верхнее отклонение обозначают и вычисляют:

для валов (рис. 18, a) es = dmax — D;

для отверстий (рис. 18, б) ES = Dmax — D.

В нашем примере es = dmax — D = 20,5 — 20 = 0,5 (мм).

Нижнее отклонение равно алгебраической разности между наименьшим допустимым размером и номинальным. Нижнее отклонение обозначают и вычисляют:

для валов (рис. 18, а)

еi = Omin — D;

для отверстий (рис. 18, б)

EI = Dmin — D.

В нашем примере еi= dmin — D = 19,8 — 20 = -0,2 (мм).

Верхнее отклонение вала +0,5 мм означает, что наибольший размер вала должен быть 20 + 0,5 = 20,5 мм. Нижнее отклонение вала -0,2 мм означает, что наименьший размер вала должен быть 20 мм — 0,2 мм = 19,8 мм.

Разность между наибольшим и наименьшим допустимыми (предельными) размерами называют допуском. Для вала допуск обозначают Тd, а для отверстия — TD (рис. 18):

Td = dmax — dmin

TD = Dmax — Dmin.

Эти допуски можно вычислить и через отклонения, определив разность между верхним и нижним отклонениями:

Td = es — ei;

TD = ES — ЕI.

Действительный dr размер вала в пределах допуска может быть любым. Его можно измерить штангенциркулем или микрометром. И если этот действительный размер вала будет находиться между его допустимыми предельными размерами dmax и dmin, то этот вал будет годным. А если действительный размер вала окажется больше dmax или меньше dmin, то вал будет бракованным.

То же можно сказать и об отверстии.

Отклонения и допуски проставляют в миллиметрах.

Соединение (посадка) вала с отверстием может быть с зазором (подвижным) и с натягом (неподвижным).

Чтобы соединение вала и отверстия было с зазором, нужно чтобы диаметр отверстия всегда был больше диаметра вала (рис. 19, а). Для этого конструктор на чертеже может задать, например, диаметр отверстия ∅ 20+0,5 мм, а диаметр вала ∅ 20

Чтобы соединение вала и отверстия было с натягом, нужно, чтобы диаметр отверстия всегда был меньше диаметра вала (рис. 19, б). Такое соединение можно получить, например, при диаметре отверстия ∅ 20+0,5 мм и при диаметре вала ∅ 20

В рассмотренном нами примере при размере вала ∅ 20 и размере отверстия ∅ 20 посадка будет с зазором, так как размер отверстия всегда будет больше размера вала.

Рис. 19. Образование зазора (а) и натяга (б) в соединяемых деталях

Практическая работа № 8

Расчет отклонений и допусков на размеры вала и отверстия

Определение вида посадки

-

Получите у учителя чертежи (эскизы) соединяемых деталей, на которых указаны номинальные размеры и предельные отклонения.

-

Определите наибольшие и наименьшие допустимые размеры вала и отверстия. Рассчитайте допуски на размер вала и отверстия.

- Определите, с натягом или с зазором будет соединение вала с отверстием.

Новые слова и понятия

Номинальный размер, допустимые размеры (наибольший, наименьший), предельные отклонения (верхнее, нижнее), допуск, соединение (посадка) с зазором (подвижное) и с натягом (неподвижное).

Проверяем свои знания

- Какой размер называют номинальным?

- Что называют верхним и нижним отклонением?

- Что такое допуск?

- Как проставляют размеры вала и отверстия на чертежах?

- Как вычислить допуск без отклонения?

Нанесение обозначений допусков

Все обозначения допусков и посадок стандартизированы и приведены в государственных стандартах. Графические обозначения подчиняются общим правилам и располагаются на отдельных элементах чертежей. К таким элементам относятся четыре вида линий:

- выносные;

- их полки;

- размерные (этот способ используется в случае нехватки свободного пространства).

Условные обозначения допусков формы и расположения приведены в ГОСТ 2.308-2011. Стандарт систематизирует перечень обозначений применяемых для задания отклонений формы и расположения. В нём приведены разрешённые обозначения, разработанные для изделий самой сложной формы. Этими символами обозначают характер отклонений.

Обозначение размера производиться размещением соответствующего текста в отведённых местах. Вместе с текстом (обычно это заглавные буквы, аббревиатура с добавлением цифр) используют специальные знаки. Текстовое описание используют, когда необходимо более подробное пояснение требований, предъявляемых к качеству обработки данной поверхности. В это обозначение входит наименование, характеризующее предусмотренное отклонение. Значение параметров приводится в миллиметрах. Для оценки параллельности смежных поверхностей указывают так называемые базы. В качестве баз выбирают:

- общие оси (их располагают в горизонтальном или вертикальном направлении);

- оси симметрии всей конструкции;

- различные элементы, способствующие определить условия параллельности.

Все элементы имеют свои обозначения. Для выделения параметров их размещают в рамках. Каждая из них делиться на несколько прямоугольников. В первом располагают символ, обозначающий вид параметра. Во втором, числом обозначают его величину, в третьем тип базовой поверхности.

В отдельных случаях, когда стандартом не предусмотрен необходимый символ разрешается применять текстовое пояснение. Обозначенная информация должна полностью описывать характер и величину отклонения. В случае повторения одинаковых параметров стандарт допускает в обозначении указывать символ один раз в соответствующей рамке. От неё проводится соответствующая соединительная линия к каждому элементу детали, где необходимо применить этот допуск.

Определение — допустимый размер

Определение допустимых размеров неукреплен — ных отверстий и расчет их укрепления.

Методика определения допустимых размеров сопряжения, например вал — отверстие, сводится к следующему.

При определении допустимых размеров дефектов для условий невозникновения трещины ( стали сорта G) был принят предельный размер дефекта 20 мм, а для недопустимости условий катастрофического распространения трещины ( стали сорта А) — 200 мм. Некоторое снижение жесткости требований возможно для стали сорта G при условии применения термообработки для снятия остаточных напряжений или при отсутствии сварочных дефектов. Спецификация предусматривает лист толщиной от 5 до 50 мм и рабочую температуру до — 170 С.

|

Распределение окружных напряжений в вершине, острой царапины ( риски. |

Далее рассмотрим методику определения допустимых размеров царапин ( рисок) в металле труб.

В качестве примера рассмотрим определение предельных и допустимых размеров или других контрольных показателей технического состояния деталей, сопряжений или целых механизмов, которые необходимы при дефектовке ремонтируемых машин.

Наибольшую сложность при разработке технических требований на дефектацию деталей представляет определение допустимых размеров деталей.

Поэтому практически важной с точки зрения обеспечения эксплуатационной надежности РВС задачей является определение допустимых размеров хлопунов и установление таких режимов эксплуатации резервуаров, при которых отрицательное влияние эксплуатационных нагрузок на работу хлопунов будет минимальным.

В общем случае задача продления срока эксплуатации элемента конструкции с дефектом сплошности сводится к определению допустимого размера дефекта методами механики разрушения ( см. разд. Это связано с тем, что методы механики разрушения позволяют вскрыть значительные резервы прочности и ресурсоспо-собности конструкции.

В связи с этим проблема оценки допустимой дефектности газопроводов сводится к решению двух задач: разработке как расчетных методик по определению допустимых размеров дефектов трубопроводов с учетом их реальной нагруженности, так и экспериментальных методов и средств оценки напряженного состояния в стенке трубопровода.

Линде , для условий автомобильного движения допустимое ( комфортное) значение яркости резко уменьшается с увеличением угловых размеров фонаря. По этим данным получена зависимость яркости L от телесного угла о, которая использована для определения допустимых размеров фонаря.

При достаточно больших размерах начальной трещины разрушение может произойти в течение нескольких циклов на ру-жения или даже при первом же нагружении. Если же размеры начальной трещины достаточно малы, то конструкция выдерживает много циклов нагружения при значительных напряжениях, прежде чем трещина вырастет до критических размеров и произойдет окончательное разрушение

Поэтому задача определения допустимых размеров исходных трещин и допустимого уровня рабочих нагрузок при заданных условиях работы конструкции ( определение ресурса прочности) является очень важной при проектировании конструкции.

|

Схема нивелирования площади днища. |

Высота хлопунов днища резервуара не должна превышать 200 мм при площади 3 м3 для резервуаров высотой до 12 м, а для резервуаров высотой более 12 м при предельной площади хлопуна 5м2 — 290 мм. Эти параметры установлены априорно, без необходимых расчетов и учета толщины листов днища. Нами получена расчетная формула для определения допустимых размеров хлопуна с учетом их геометрических параметров ( см. форм.

Весьма полезным будет применение методов физики твердого тела -, так как процессы абразивного разрушения локализованы в тонких приповерхностных слоях. В этой связи становится необходимым и применение теорий микроупругости и микропластичности. Объективно существующий разброс в результатах испытаний делает целесообразным статистический подход к проблеме абразивного разрушения. При этом надо избегать установившегося подхода, который проблему абразивного разрушения сводит к неограниченному накоплению экспериментальных данных. Одной ил целей исследования в этой области является развитие надежной процедуры переноса результатов из области испытаний в область конструктивных применений для определения допустимых размеров элементов конструкций, работающих в условиях абразивного изнашивания и оптимального выбора коэффициента запаса.

Достигнут максимально допустимый размер хранилища сообщений в Outlook

2019-06-06 · Posted in Office

Вот таким образом выглядит ошибка 0x5004060C. Вам сразу намекают, что необходимо уменьшить объем данных в хранилище сообщений, выделением и удалением не нужных сообщений с помощью комбинации Shift+Del. Но согласитесь, что у рядового пользователя, встает вопрос, что это за хранилище.

Если закрыть данное окно, то вам могут предложить выполнить очистку почтового ящика, под хранилищем понимается ваш профиль outlook, это либо pst и ost файл.

Превышен предельный размер почтового ящика. Укажите сообщения для удаления и переноса, очистите папку “Удаленные” или переместите сообщения в архив.

Тут у вас два варианта:

- Произвести очистку удаленных сообщений, делается это одной кнопкой, но иногда этого может не хватить, так как писем может не быть.

- Произвести архивирование почтового ящика, тут вы выделяете либо по размеру, либо по дате получения письма и начинаете создавать архив. Архивация создаст отдельный pst файл, в который будет помещены все письма по определенному критерию, процесс этот не скорый и зависит от вашего жесткого диска и количества писем.

Максимальный размер файла ost и pst в 2007 составляет 20 ГБ, outlook просто уже не сможет нормально работать с большими объемами.

Если удаление не даст особого эффекта, то советую произвести сжатие в outlook.

Размер хранилища писем по умолчанию

Давайте я теперь в попугаях покажу какие размеры по умолчанию идут для ost и pst файлов. Существует два типа записей:

- Файлы в формате Юникод – MaxLargeFileSize и WarnLargeFileSize

- Файлы в формате ANSI (старый формат) – MaxFileSize и WarnFileSize

Для Outlook 2010 – 2016

Пути до ключей реестра вы можете посмотреть чуть ниже:

Outlook 2003 HKEY_CURRENT_USER\Software\Policies\Microsoft\Office\11.0\Outlook\PST HKEY_CURRENT_USER\Software\Microsoft\Office\11.0\Outlook\PST

Outlook 2007 HKEY_CURRENT_USER\Software\Policies\Microsoft\Office\12.0\Outlook\PST HKEY_CURRENT_USER\Software\Microsoft\Office\12.0\Outlook\PST

Outlook 2010 HKEY_CURRENT_USER\Software\Policies\Microsoft\Office\14.0\Outlook\PST HKEY_CURRENT_USER\Software\Microsoft\Office\14.0\Outlook\PST

Outlook 2013 HKEY_CURRENT_USER\Software\Policies\Microsoft\Office\15.0\Outlook\PST HKEY_CURRENT_USER\Software\Microsoft\Office\15.0\Outlook\PST

Outlook 2016 HKEY_CURRENT_USER\Software\Policies\Microsoft\Office\16.0\Outlook\PST HKEY_CURRENT_USER\Software\Microsoft\Office\16.0\Outlook\PST

|

1 |

Outlook2003HKEY_CURRENT_USER\Software\Policies\Microsoft\Office\11.0\Outlook\PST HKEY_CURRENT_USER\Software\Microsoft\Office\11.0\Outlook\PST Outlook2007HKEY_CURRENT_USER\Software\Policies\Microsoft\Office\12.0\Outlook\PST HKEY_CURRENT_USER\Software\Microsoft\Office\12.0\Outlook\PST Outlook2010HKEY_CURRENT_USER\Software\Policies\Microsoft\Office\14.0\Outlook\PST HKEY_CURRENT_USER\Software\Microsoft\Office\14.0\Outlook\PST Outlook2013HKEY_CURRENT_USER\Software\Policies\Microsoft\Office\15.0\Outlook\PST HKEY_CURRENT_USER\Software\Microsoft\Office\15.0\Outlook\PST Outlook2016HKEY_CURRENT_USER\Software\Policies\Microsoft\Office\16.0\Outlook\PST HKEY_CURRENT_USER\Software\Microsoft\Office\16.0\Outlook\PST |

или

или

или

или

или

или

или

или

или

или

или

или

или

или

или

или