Гост 11472-69 допуски и посадки. классы точности 02-09 (с изменением n 1)

Содержание:

8.3 Основные положения есдп сэв

Единая

система допусков и посадок в СССР

представлена стандартами ГОСТ 25346—82

(СТ СЭВ 145—75) и ГОСТ 25347-82 (СТ СЭВ 144—75).

В состав ЕСДП СЭВ входит три группы

посадок: с зазором, с натягом и переходные

(рис. 12).

Рис.

12. Группы посадок:

а

— с зазором; б

— с натягом; в

— переходная.

В

посадках с зазором поле допуска

отверстия расположено над полем допуска

вала, в посадках с натягом поле допуска

вала расположено над полем допуска

отверстия. В переходных посадках поля

допусков отверстия и вала перекрываются.

Посадки

с зазором

должны обеспечивать наименьший зазор

между валом и отверстием. Такой зазор

обусловливает создание жидкостного

трения в процессе эксплуатации соединения,

а в прецизионных парах — также точное

центрирование и равномерное вращение

вала.

Посадки

с натягом

позволяют точно центрировать детали и

передавать в процессе длительной

эксплуатации заданный крутящий

момент или осевое усилие.

Переходные

посадки

дают возможность получить в соединении

как зазоры, так и натяги в зависимости

от предельных размеров сопрягаемых

деталей.

Посадки всех трех

групп получают, изменяя положение

полей допусков сопрягаемых деталей.

Однако в экономическом и техническом

отношениях удобнее получать посадки

изменением положения поля допуска или

вала или отверстия.

Основная

— это такая деталь, поля допуска которой

зависят от вида посадки. В системе

допусков и посадок СЭВ основными

деталями служат отверстия и валы. Поле

допуска основной детали является

базовым для образования посадок.

Основное

— это отверстие, нижнее отклонение

которого равно нулю, т. е. EI

= 0.

Основной

— это вал, верхнее отклонение которого

равно нулю, т. е. es

= 0.

Характеристикой

расположения поля допуска ЕСДП СЭВ

служит знак и числовое значение основного

отклонения.

Основное

отклонение

— одно из двух предельных отклонений

размера (верхнего или нижнего), находящееся

ближе к нулевой.

В

ЕСДП СЭВ входит два ряда посадок: в

системе отверстия и в системе вала.

Система

отверстия

— система, в которой посадки образуются

соединением различных валов с основным

отверстием (рис. 13, /).

Система

вала

— система, в которой посадки образуются

соединением различных отверстий с

основным валом (рис. 13, II).

Системой

допусков и посадок СЭВ устанавливается

четыре диапазона номинальных размеров:

до 1 мм, 1…500, 500. ..3150, 3150. ..10000 мм. Благодаря

такому делению учитываются специфические

особенности образования посадок в

различных диапазонах размеров

соединений. Группы размеров состоят из

основных и промежуточных интервалов.

Размеры 1…500 мм делятся на 13 интервалов

(1…3, 3.. .6, 6. ..10 и т. д.). Начиная с 10 мм,

основные интервалы разбиты на

промежуточные (10.. .14, 14.. .18 и т. д.).

Рис.

13. Различные посадки:

I

– в системе отверстия; // — в системе

вала; а

— с зазором;

б

— с натягом; в

— переходная.

Единица

допуска

выражает зависимость допуска от

номинального размера. Для размеров до

500 мм

(16)

где

Di

— среднее геометрическое граничных

значений интервала, в котором находится

данный размер.

(17)

Квалитет

(от немецкого Qualitat

— качество) — это степень точности.

Всего в ЕСДП СЭВ предусмотрено 19

квалитетов, обозначаемых порядковым

номером, возрастающим с увеличением

допуска: 01, 0, 1, 2, 3,…, 17 (номера 01 и 0

соответствуют двум наиболее точным

квалитетам, введенным в систему ИСО

после введения 1-го квалитета). Сокращенно

допуск по одному из квалитетов

обозначают латинскими буквами и номером

квалитета, например IT9

— допуск по 9-му квалитету.

Допуск

выражается определенным, постоянным

для данного квалитета числом единиц

допуска а:IT=ia

(для размеров до 500 мм).

В

таблицах 4 и 5 приведены значения Di,

i

и

а.

Таблица

4. Значения Di

и i

|

Интервалы свыше до |

3 |

3 6 |

6 10 |

10 18 |

18 30 |

30 50 |

50 80 |

80 120 |

120 180 |

180 250 |

250 315 |

315 400 |

400 500 |

|

Di, |

1,73 |

4,24 |

7,75 |

13,4 |

23,2 |

38,7 |

63,2 |

97,8 |

147 |

212 |

281 |

355 |

447 |

|

i, |

0,54 |

0,73 |

0,89 |

1,09 |

1,3 |

1,54 |

1,84 |

2,2 |

2,5 |

2,9 |

3,2 |

3,5 |

3,84 |

Таблица

5. Значения а

|

Квалитет |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

|

а |

7 |

10 |

16 |

25 |

40 |

64 |

100 |

160 |

250 |

400 |

640 |

1000 |

1600 |

При

данном квалитете и интервале номинальных

размеров значение допуска постоянно

для размеров любых элементов (валов,

отверстий, уступов и т. п.) и в любых полях

допусков.

Начиная

с пятого квалитета, допуски при переходе

к следующему более грубому квалитету

увеличиваются на 60 %. Через каждые

пять квалитетов допуски возрастают

примерно в 10 раз. Это позволяет развить

систему в сторону более грубых квалитетов,

например IT8=10IT

3; IT

9= 10IT

44.

ПРИЛОЖЕНИЕ 2

Справочное

ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ К ИНТЕРПРЕТАЦИИ ПРЕДЕЛЬНЫХ

РАЗМЕРОВ

1. Для элементов деталей, не образующих посадки, можно

допустить отклонение от интерпретации предельных размеров по п. 1.4 настоящего стандарта. В этих случаях предельные

размеры ограничивают действительные размеры, определенные путем двухточечного

измерения, в любом месте элемента.

2. При использовании зарубежных чертежей и других

технических документов интерпретация предельных размеров зависит от того,

содержит ли чертеж ссылку на стандарт ИСО 8015 или нет.

При наличии ссылки типа «Tolerancing ISO 8015» («Нанесение допусков по ИСО 8015») предельные

размеры интерпретируются в соответствии с п. 1.4 настоящего стандарта, если размер с предельными

отклонениями дополнен символом ,

например, 40Н7 , 40g6 и в соответствии с п. 1 настоящего справочного приложения, если символ не указан.

При отсутствии в чертежах ссылки на ИСО 8015

предельные размеры интерпретируются в соответствии с п. 1.4 настоящего

стандарта.

Указанные правила соответствуют стандарту ИСО 286-1.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1.

РАЗРАБОТАН И ВНЕСЕН

Министерством станкостроительной и инструментальной промышленность СССР

2.

УТВЕРЖДЕН И ВВЕДЕН В

ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от

11.04.89 № 983

3.

ВЗАМЕН ГОСТ 25346-82

4.

Стандарт полностью

соответствует СТ СЭВ 145-88

5.

Стандарт соответствует

международному стандарту ИСО 286-1-88

6.

ВЗАМЕН ГОСТ 25346-82

7.

ИЗДАНИЕ (март 2001 г.) с

поправками (ИУС 1-91, 5-92)

|

1. Основные положения. 1 2. Допуски. 9 3. Основные отклонения. 9 Приложение 1 Интервалы Приложение 2 Дополнительная |

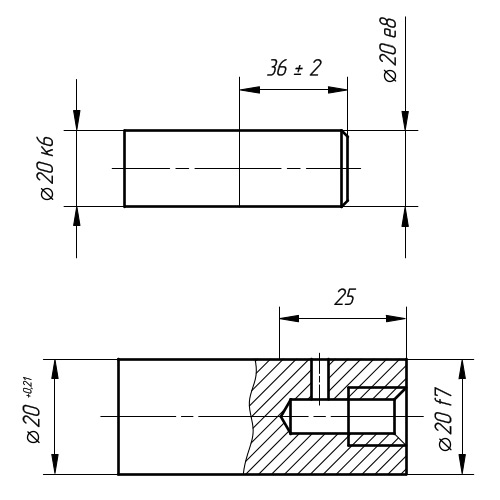

Посадки

Соединяя вал и отверстие одного и того же номинального размера, можно получить в зависимости от величины зазора или натяга различный характер соединения, называемый посадкой.

«Посадка определяет характер соединения двух вставленных одна в другую деталей и обеспечивает в той или иной степени, за счёт разности фактических размеров, свободу их относительного перемещения или прочность их неподвижного соединения»

Таким образом посадка в зависимости от того, будет ли зазор или натяг и в зависимости от их величин даёт возможность валу свободно двигаться в отверстии или, наоборот, даёт неподвижное соединение вала с отверстием. Все посадки в связи с этим разделяют на две основные группы:

1) посадки подвижные, обеспечивающие возможность относительного перемещения соединённых деталей во время их работы; эта возможность обеспечивается наличием зазоров;

2) посадки неподвижные, при которых соединённые детали во время их работы не должны перемещаться одна относительно другой, что достигается наличием натягов.

Каждая из этих двух основных групп подразделяется на ряд отдельных посадок, характеризующихся большим или меньшим натягом (посадки неподвижные), или большим или меньшим зазором (посадки подвижные); соответственно характеру, им и даны названия. Располагая посадки в таком порядке, что первая в группе неподвижных будет с наибольшим натягом, а последняя в группе подвижных с наибольшим зазором, получим ряд, в который входит двенадцать посадок:

Неподвижные посадки

1) горячая посадка,

2) прессовая посадка,

3) легко-прессовая посадка,

4) глухая посадка,

5) тугая посадка,

6) напряжённая посадка,

7) плотная посадка.

Подвижные посадки

1) посадка скольжения,

2) посадка движения,

3) ходовая посадка,

4) легко-ходовая посадка,

5) широко-ходовая посадка.

К группе подвижных относится посадка скольжения, которая по своему характеру находится на границе посадок неподвижных и подвижных; у ней наименьший зазор равен нулю. В нашей системе эта посадка отнесена к подвижным потому, что в среднем у неё имеется зазор.

Взаимозаменяемость

При конструировании различных машин и механизмов разработчики исходят из того, что все детали должны соответствовать требованиям возможности повторяемости, применяемости и взаимозаменяемости, а также быть унифицированными и соответствовать принятым стандартам. Одним из наиболее рациональных способов выполнения всех этих условий является применение на этапе проектирования максимально большого количества таких составных частей, выпуск которых уже освоен промышленностью. Это позволяет, ко всему прочему, существенно сократить сроки разработки и затраты на нее. При этом необходимо обеспечивать высокую точность взаимозаменяемых комплектующих изделий, узлов и деталей в части их соответствия геометрическим параметрам.

С помощью такого технического метода, как модульная компоновка, являющаяся одним из способов стандартизации, удается эффективно обеспечить взаимозаменяемость узлов, деталей и агрегатов. Помимо этого, она существенно облегчает ремонт, что серьезно упрощает работу соответствующего персонала (особенно в сложных условиях), и позволяет организовать поставки запасных частей.

Современное промышленное производство ориентировано, главным образом, на массовый выпуск изделий. Одним из его обязательных условий является своевременное поступление на сборочный конвейер таких компонентов готовых изделий, которые для их монтажа не требуют дополнительной подгонки. Помимо этого, должна быть обеспечена такая взаимозаменяемость, которая не отражается на функциональных и прочих характеристиках готовой продукции.

Допуски параллельность, перпендикулярности, наклона, торцевого биения и полного торцевого биения

| Интервалы номинальных размеров, мм |

степень точности | |||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | |

| мкм | мм | |||||||||||||||

| ≤ 10 | 0,4 | 0,6 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 0,1 | 0,16 | 0,25 | 0,4 |

|

>10 ≤ 16 |

0,5 | 0,8 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 0,12 | 0,2 | 0,3 | 0,5 |

| > 16 ≤ 25 | 0,6 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 0,16 | 0,25 | 0,4 | 0,6 |

| > 25 ≤ 40 | 0,8 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 0,2 | 0,3 | 0,5 | 0,8 |

| > 40≤ 63 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 0,25 | 0,4 | 0,6 | 1 |

| > 63 ≤ 100 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 0,3 | 0,5 | 0,8 | 1,2 |

| > 100 ≤ 160 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 0,4 | 0,6 | 1 | 1,6 |

| > 160 ≤ 250 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 0,5 | 0,8 | 1,2 | 2 |

| > 250 ≤ 400 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 0,6 | 1 | 1,6 | 2,5 |

| > 400 ≤ 630 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 0,8 | 1,2 | 2 | 3 |

| > 630 ≤ 1000 |

4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 600 | 1 | 1,6 | 2,5 | 4 |

| > 1000 ≤ 1600 |

5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 800 | 1,2 | 2 | 3 | 5 |

| > 1600 ≤ 2500 |

6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 600 | 1000 | 1,6 | 2,5 | 4 | 6 |

| > 2500 ≤ 4000 |

8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 800 | 1200 | 2 | 3 | 5 | 8 |

| > 4000 ≤ 6300 |

10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 600 | 1000 | 1600 | 2.5 | 4 | 6 | 10 |

| > 6300 ≤ 10000 |

12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 800 | 1200 | 2000 | 3 | 5 | 8 | 12 |

Примечание.

При назначении допусков параллельности, перпендикулярности,

наклона под номинальным размером понимается номинальная длина нормируемого

участка или номинальная длина всей рассматриваемой поверхности (для допуска

параллельности — номинальная длина большей стороны), если нормируемый участок не

задан.

При назначении допусков торцевого биения под номинальным размером

понимается заданный номинальный диаметр или номинальный больший диаметр торцевой

поверхности.

При назначении допусков полного торцевого биения под номинальным

размером понимается номинальный больший диаметр рассматриваемой торцевой

поверхности.

Нанесение обозначений допусков

Все обозначения допусков и посадок стандартизированы и приведены в государственных стандартах. Графические обозначения подчиняются общим правилам и располагаются на отдельных элементах чертежей. К таким элементам относятся четыре вида линий:

- выносные;

- их полки;

- размерные (этот способ используется в случае нехватки свободного пространства).

Условные обозначения допусков формы и расположения приведены в ГОСТ 2.308-2011. Стандарт систематизирует перечень обозначений применяемых для задания отклонений формы и расположения. В нём приведены разрешённые обозначения, разработанные для изделий самой сложной формы. Этими символами обозначают характер отклонений.

Обозначение размера производиться размещением соответствующего текста в отведённых местах. Вместе с текстом (обычно это заглавные буквы, аббревиатура с добавлением цифр) используют специальные знаки. Текстовое описание используют, когда необходимо более подробное пояснение требований, предъявляемых к качеству обработки данной поверхности. В это обозначение входит наименование, характеризующее предусмотренное отклонение. Значение параметров приводится в миллиметрах. Для оценки параллельности смежных поверхностей указывают так называемые базы. В качестве баз выбирают:

- общие оси (их располагают в горизонтальном или вертикальном направлении);

- оси симметрии всей конструкции;

- различные элементы, способствующие определить условия параллельности.

Все элементы имеют свои обозначения. Для выделения параметров их размещают в рамках. Каждая из них делиться на несколько прямоугольников. В первом располагают символ, обозначающий вид параметра. Во втором, числом обозначают его величину, в третьем тип базовой поверхности.

В отдельных случаях, когда стандартом не предусмотрен необходимый символ разрешается применять текстовое пояснение. Обозначенная информация должна полностью описывать характер и величину отклонения. В случае повторения одинаковых параметров стандарт допускает в обозначении указывать символ один раз в соответствующей рамке. От неё проводится соответствующая соединительная линия к каждому элементу детали, где необходимо применить этот допуск.

Общие положения

В крупносерийном производстве каждая деталь изготовлена с заранее заданной степенью точности. Изготовить их с полностью одинаковыми характеристиками практически невозможно. Поэтому предусмотрена стройная система разрешённых изменений в реальных классах точности.

Каждый параметр обозначается на чертеже. Указанный размер допуска отражает численную характеристику разрешённого зазора, место размещения на изделии. По правилам размещение области, к которой относится допуск, ориентируется относительно так называемой нулевой линии. По этому показателю допуски бывают:

- симметричными и ассиметричными (разрешённое отклонение допускается с одной или обеих сторон относительно выбранной нулевой линии);

- выше или ниже заданной нормали;

- с заданной величиной смещения в требуемом направлении.

Посадкой называют параметр, который указывает допустимую точность при соединении отдельных деталей в цельный агрегат. Он задаётся установленными зазорами или натягами.

Их делят на три утверждённых типа:

- заранее предусмотренным зазором;

- допустимым натягом;

- переходного типа.

Во всех случаях допуском посадки считается величина, которая рассчитывается как разность между большим и наименьшим значением допустимого зазора. Вся существующая система классифицируется по следующим признакам:

- основания системы – это допуски отверстий и валов;

- классам точности (их подразделяют на 19 квалитетов);

- величине предусмотренных натягов.

Под допусками для отверстий понимают совокупность разрешённых значений с одинаковыми квалитетами. Для них устанавливаются предельно допустимые размеры отверстий. Вариация величины посадок достигается благодаря изменению предельных размеров вала. В системе вала перечисленные параметры изменяются в обратном порядке. Предельный размер вала сохраняет постоянство для различных посадок, а происходит изменение предельных размеров отверстия.

В системе допусков и посадок номера квалитетов являются показателями точности обработки. С возрастанием порядкового номера допуск размера увеличивается. Все размеры разделены на определённое количество интервалов. Величина каждого интервала равна трём миллиметрам. Линейка этих интервалов начинается с размера от 1 до 3 мм, затем от 3 до 6 мм и так далее. Для каждого интервала уже установлен свой усреднённый геометрический размер и обозначение. Он определяется по границам интервала. Для них определены квалитеты от пятого до семнадцатого. Чем меньше номер квалитета, тем обработка считается более точной.

Все рассчитанные параметры сведены в таблицы. Основными документами, которые систематизируют эти показатели, и правила их обозначения являются:

- ЕСДП расшифровывается как единая система допусков и посадок — установлена ГОСТ 25347-82;

- ОНВ закреплены в стандарте 25346-89 (основные нормы взаимозаменяемости устанавливают возможности по замене одних изделий аналогичными);

- ЕСКД единая система конструкторской документации объединяет все требования к оформлению и документов и нанесению обозначений — подробно изложена в стандарте 2.001-2013;

- Стандарты различного уровня и назначения: государственные ведомственные, отраслевые;

- Технические условия (применяются как нормы изготовления узкоспециальных деталей).

ЕСДП применяется для регламентирования всех параметров. ОНВ позволяет точно определить зазоры в деталях сложной конфигурации. Например, шпоночных или шлицевых соединениях, резьбы, зубчатых передач и так далее.

Каждый размер должен указываться в каждой из документаций:

- на всех видах чертежей;

- эскизах конструкций;

- технологических картах;

- дополнительных графических изображениях (пояснительных записках, набросках).

Правильно выбранные параметры отклонений составляют основу технологических процессов. Неотступное следование утверждённым стандартам позволяет разработать и изготовить надёжный и долговечный агрегат.

Допуски и посадки подшипников качения

Таблица

А.19– Рекомендуемые поля допусков для

установки подшипников качения на вал

Продолжение

таблицы А.19

Продолжение таблицы

А.19

Продолжение

таблицы А.19

Таблица

А.20 — Рекомендуемые поля допусков для

установки подшипников качения в отверстие

корпуса

Продолжение

таблицы А.20

Продолжение

таблицы А.20

Таблица

А.21 – Предельные отклонения диаметра

отверстия внутренних колец радиальных

и радиально-упорных

подшипников

по ГОСТ 520 – 2002

Таблица

А.23 – Предельные отклонения посадочных

мест роликовых подшипников по ГОСТ 520

-2002

Таблица

А.28 – Допуски цилиндричности, круглости,

профиля продольного сечения по ГОСТ

24643 — 81

Таблица

А.29- Допуски параллельности,

перпендикулярности, наклона, торцевого

биения и полного торцевого биения (по

ГОСТ 24643 – 81)

Таблица

А.30 – Допуски радиального биения и

полного радиального биения. Допуски

соосности, симметричности, пересечения

осей в диаметральном выражении (по

ГОСТ24643 – 81)

Таблица

А.31 – Допуски формы цилиндричности

поверхностей по уровням относительной

геометрической точности в зависимости

от квалитета

Таблица

А.32 – Шероховатость поверхности,

параметры и числовые значения (по ГОСТ

24643 – 81)

Таблица

А.33 – Значения Rz

и Rmax,

мкм (по ГОСТ 24643 – 81)

Таблица

А.34 – Значения Sm

и S,

мм (по ГОСТ 24643 – 81)

Таблица

А.35 – Рекомендуемые значения базовых

длин в зависимости от числовых значений

параметров Rа

Rz

и Rmax(по

ГОСТ 24643 — 81)

Таблица

А.36 – Числовые значения параметра

шероховатости Rа

для посадочной поверхности отверстия

и валов

Таблица

А.37 – Числовые значения параметра

шероховатости Rадля

непосадочных поверхностей деталей

Продолжение

таблицы А.37

Таблица

А.38 – Минимальные требования к

шероховатости в зависимости от допусков

размера и формы

Таблица

А.39 – Допуски формы и расположения

посадочных поверхностей валов и

отверстий корпусов, сопрягаемых с

подшипником качения, мкм

Таблица

А.40 – Допуски соосности посадочных

поверхностей и допустимые углы взаимного

перекоса колец подшипников (по ГОСТ

3325 – 85)

Таблица

А.41 – Параметры шероховатостей посадочных

поверхностей валов и отверстий корпусов

под подшипники качения

Таблица

А.42 – Шероховатость поверхности валов

Таблица

А.43 – Шероховатость поверхностей

зубчатых и червячных колес

Таблица

А.44 — Позиционные допуски отверстий для

крепежных деталей (по ГОСТ 14140 — 81)

Таблица

А.45 — Нормирование отклонений размеров,

координирующих оси отверстий по ГОСТ

14140 – 81

Продолжение

таблицы А.45

Таблица

А.46 – Пересчет позиционных допусков

на предельные отклонения размеров,

координирующие оси. Система прямоугольных

координат (по ГОСТ 14140 – 81 и ГОСТ 16085-80)

Таблица

А.47 – Пересчет позиционных допусков

на предельные отклонения размеров,

координирующих оси. Система полярных

координат, типы расположения 7 — 9 по

таблице А.45 ( по ГОСТ 14140 – 81 и ГОСТ

16085-80)

ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Устанавливаемые настоящим стандартом поля допусков валов и отверстий являются ограничительным отбором для общего применения из всей совокупности полей допусков, которые могут быть получены различным сочетанием основных отклонений и допусков по ГОСТ 25346-89.

(Изм. редакция, изм. № 1)

Поля допусков, не включенные в данный стандарт, являются специальными. Их применение допускается лишь в технически и экономически обоснованных случаях (если применение полей допусков по настоящему стандарту не обеспечивает требования, предъявляемые к изделиям) или если они предусмотрены в государственных стандартах для соответствующих видов продукции (изделий), материалов или способов изготовления.

1.2. Рекомендации по образованию посадок из предусмотренных в настоящем стандарте полей допусков валов и отверстий приведены в приложении 1 (рекомендуемом).

Допуски формы

Этот вид разрешённых отклонений вызван неточностями обработки, которые происходят из-за реальных возможностей обрабатывающего оборудования.

К ним относятся:

- прямолинейности;

- плоскости;

- не совпадения формы окружности (к ним относятся: круглости; допуск овальности);

- изменение формы цилиндра — допуск цилиндричности.

К первой категории относятся следующие отклонения:

- формы обработанной поверхности (нарушается плоскостная картина, изменяется величина радиуса выточенного вала, нарушается геометрия фигур имеющих плоские грани);

- нарушается параллельность и перпендикулярное расположение поверхностей между собой или соседними деталями;

- проявляется разная шероховатость по длине, поперечному сечению, окружности.

Оценка величины параметров производится сравнением номинальной поверхности (обозначенной на чертеже) и реальной (полученной на станках заданного класса точности). Полученные отклонения и позволяют рассчитать величину требуемого допуска.

Изменение величины радиуса готового изделия по отношению к заданному на чертеже, называется нарушение круглости. Для предотвращения возможных негативных последствий при эксплуатации вводят допуск круглости. При рассмотрении детали в одной из плоскостей определяют необходимый допуск профиля продольного сечения.

Характер взаимного искривления расположения плоскостей подразделяется на следующие виды:

- общей параллельности (сравнивается с линией направленной вдоль поверхности);

- перпендикулярности и пересечения осей (проверяется сохранение прямого угла на всём протяжении поверхностей);

- наклона;

- симметрии (по отношению к выбранной оси).

Допуск плоскостности определяет величину разрешённого отклонения от обозначенного уровня. Основной характеристикой служит так называемое поле допуска. Его обозначают в выбранной области, которая расположена между плоскостями, для которых необходимо соблюдать строгие параметры параллельности. Расстояние до поверхности определяется существующими стандартами. Контроль отклонения этих параметров от заданных на чертеже обозначается на профилограмме.

Допуски расположения

Эта категория характеристик объединяет разрешённые интервалы изменения следующих геометрических параметров:

- перпендикулярности (должны строго соблюдаться угловые характеристики между плоскостями);

- параллельности (расстояние между отдельными элементами сохраняется в пределах разрешённых изменений на протяжении всей поверхности);

- соосности;

- наклона;

- симметричности;

- пересечения осей.

Кроме перечисленных параметров к этой категории относится так называемый позиционный допуск. Он устанавливается для деталей, имеющих несколько отверстий, из которых в дальнейшем будет собран агрегат. Размеры позиционного допуска отражаются между центрирующими отверстиями. Его обозначают при помощи специального знака в виде окружности, которая пересекается небольшим отрезком. Он может располагаться горизонтально или вертикально.

В современных деталях существует большое количество вариантов отклонения от параллельности. Это могут быть отклонения параллельности между плоскостями, отдельными поверхностями или целой группой, меду отверстиями. Оценка допуска параллельности производится с использованием специальной базы. Знаками допусков расположения элементов, для которых необходимо проверять параллельность служит набор специальных графических изображений. Проверка параллельности позволяет определить величину угла отклонения одной плоскости от другой.