Сталь 40хнма

Содержание:

- Стандарты

- Структурные изменения

- Сталь 30ХГСА: характеристики

- Влияние легирующих элементов и примесей на свойства стали

- Химический состав

- Прочая информация о 40ХНМА

- Основные коды причин нетрудоспособности

- Наши цены

- Сталь 40Х — характеристики и применение

- Вариант 121с. Задание:

- Описание

- Состав

- Механические характеристики

- 40ХН2МА сталь свойства

- Термообработка

Стандарты

| Название | Код | Стандарты |

|---|---|---|

| Сортовой и фасонный прокат | В32 | ГОСТ 1051-73, ГОСТ 4543-71, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 10702-78, ГОСТ 14955-77, ГОСТ В 5160-89, ОСТ 1 92049-76, TУ 14-1-5414-2001, TУ 3-1053-86, TУ 108.11-927-87, TУ 14-1-1237-75, TУ 14-1-2118-77, TУ 14-1-2218-77, TУ 14-1-2995-80, TУ 14-1-3563-83, TУ 14-1-5167-92, TУ 14-11-245-88, TУ 14-1-3011-80, TУ 14-1-4032-85, TУ 14-1-1271-75, TУ 14-1-5228-93, TУ 14-136-367-2008 |

| Листы и полосы | В33 | ГОСТ 1577-93, TУ 14-1-1409-75, TУ 14-1-1579-75, TУ 14-1-2506-78, TУ 14-1-4043-85, TУ 14-1-4118-86, TУ 14-1-5036-91, TУ 14-1-4118-2004 |

| Трубы стальные и соединительные части к ним | В62 | ГОСТ 7909-56, ГОСТ 8732-78, ГОСТ 8734-75, ГОСТ 9567-75, ГОСТ 23270-89, ГОСТ 24950-81, ГОСТ 8733-87, ГОСТ 8731-87, ГОСТ Р 53383-2009, TУ 14-3-1443-86, TУ 14-3-439-76, TУ 14-3-473-76, TУ 14-3Р-51-2001, TУ 14-3Р-50-2001, TУ 14-3-1654-89 |

| Листы и полосы | В23 | ГОСТ 82-70, ГОСТ 19903-74, ГОСТ 103-2006, ГОСТ 19903-90 |

| Сортовой и фасонный прокат | В22 | ГОСТ 8278-83, ГОСТ 8281-80, ГОСТ 8282-83, ГОСТ 8283-93, ГОСТ 8319.0-75, ГОСТ 9234-74, ГОСТ 11474-76, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006 |

| Обработка металлов давлением. Поковки | В03 | ГОСТ 8479-70, ОСТ 5Р.9125-84, TУ 108-1028-81, TУ 108-1029-81, TУ НЗЛ 342-89, TУ 0306.018-80, СТ ЦКБА 010-2004 |

| Болванки. Заготовки. Слябы | В31 | ОСТ 3-1686-90, TУ 108.1154-84, TУ 14-1-1672-76, TУ 14-1-2022-77, TУ 14-1-4944-90 |

| Термическая и термохимическая обработка металлов | В04 | СТ ЦКБА 026-2005 |

Структурные изменения

Комплексную термическую обработку состоящую из полной закалки и высокого отпуска конструкционных сталей называют улучшением.

Сталь 40ХН2МА относится к сталям перлитного класса. Для нее характерны два критических температурных перехода: Ас1 = 730˚С и Ас3 = 820˚С. Доэвтектоидная сталь, как правило, подвергают полной закалке, при этом оптимальной температурой нагрева является температура Ас3 + ( 30-50˚С ). Такая температура обеспечивает получение при нагреве мелкозернистого аустенита и соответственно после охлаждения – мелкозернистого мартенсита. Зерна аустенита образуются на границе фаз феррита и цементита. При этом помимо растворения цементита в аустените происходит еще и аллотропное модифицирование раствора железа α в раствор железа γ. Поскольку процесс растворения цементита происходит медленнее, нежели образование аустенитных кристаллов, то по достижению закалочных температур необходима некоторая выдержка.

Читать также: Чем заменить масло для смазки цепи бензопилы

При дальнейшем охлаждении в воде, благодаря очень высокой скорости охлаждения (превышающей Vкр) происходит образование структуры мелкозернистого мартенсита. Это не что иное, как пересыщенный твердый раствор углерода в железе α.

Поскольку мартенсит представляет собой очень твердую структуру, то как правило на поверхности закаленной детали образуются очень сильные остаточные напряжения. Это может привести к образованию трещин, сколов и прочих хрупких разрушений. Во избежании этого после закалки проводят процедуру отпуска. Именно после закалки и отпуска при 450-650˚С. Исходная структура–мартенсит закалки, температура отпуска

tотп = 450–650°C. При повышении температуры активизируется диффузия. Диффузия углерода при такой температуре достаточна для превращения мартенсита в перлитную структуру, но не достаточна для перемещения углерода на большие расстояния. В итоге образуется смесь феррита и цементита.

3 этапа отпуска:

1) Из мартенсита выделяется часть углерода в виде метастабильного ε-карбида. Первое превращение идет с очень маленькой скоростью и без нагрева.

2) Продолжается распад мартенсита, распадается остаточный аустенит и начинается карбидное превращение. Распад мартенсита распространяется на весь объем. Начинается превращение ε-карбида в цементит.

3) Завершаются распад мартенсита и карбидное превращение. Мартенсит переходит в феррит. Далее при дальнейшем нагреве ферритно-карбидная смесь меняет форму, размер карбидов и структуру феррита. Диффузия происходит интенсивнее, чем в случае среднетемпературного отпуска, атомы углерода смещаются на большее расстояние, увеличиваются размеры кристаллов феррита и цементита. Такая структура называется сорбит отпуска.

Продолжительность выдержки при отпуске устанавливают таким расчетом, чтобы обеспечить стабильность свойств стали. Продолжительность среднего и высокого отпуска обычно составляет 1-2 часа для деталей небольшого сечения.

Основные сведения о стали.

стали: 40ХГТ, 40ХГР, 30Х3МФ, 45ХН2МФА.

Сотовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69, ГОСТ 10702-78. Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73, ГОСТ 10702-78. Шлифованный пруток и серебрянка ГОСТ 14955-77. Полоса ГОСТ 103-76. Поковки и кованые заготовки ГОСТ 1133-71, ГОСТ 8479-70. Валки ОСТ 24.013.04.-83, ОСТ 24.013.20-85.

Коленчатые валы, клапаны, шатуны, крышки шатунов, ответственные болты, шестерни, кулачковые муфты, диски и другие тяжелонагруженные детали. Валки для холодной прокатки металлов.

Сталь 30ХГСА: характеристики

Имеет характерный зеленый оттенок с плотностью 7850 кг/м3 и температурой плавления 1500 градусов Цельсия. Теплопроводность полностью зависит от температурных значений. Указанную марку от обычных сталей конструктивного назначения выделяет высокое значение прочности и устойчивость к ударной нагрузке. Такая сталь может разрушиться полностью при нагрузках, равных 980 МПа.

Высокие пластические свойства, речь идет об относительном удлинении (11%) и сужении (50%). Устойчивость и переменным нагрузкам. Показатель твердости — 50 единиц за шкалой Роквелла.

Механические характеристики остаются неизменными при постоянном воздействии температуры, не превышающей 400 градусов.

Сталь 30ХГСА неустойчива к коррозии. Длительный контакт с водой приведет к образованию ржавчины на поверхности сплава.

Для предотвращения коррозии используются специальные гальванические покрытия с хромом и цинком. Наносят их посредством метода электролиза.

Высокий уровень пластичности позволяет проводить дальнейшую обработку методами штамповки и ковки. Отличная упругость делает возможным резание. Имеется в виду проведение зенкерования, фрезерования и прочих работ. Чтобы поднять производительность, следует провести предварительный отжиг.

Читать также: Как сделать мини дрель из моторчика

Данная марка отнесена ко второй группе свариваемости. Особенность проведения сварочных работ в том, что сталь 30 ХГСА обязательно прогревают до 250 градусов для сокращения вероятности образования трещин.

Влияние легирующих элементов и примесей на свойства стали

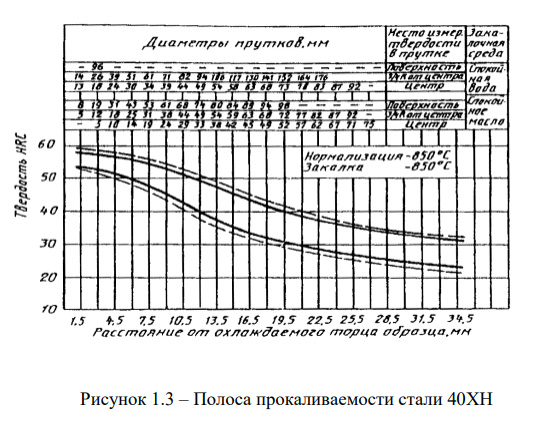

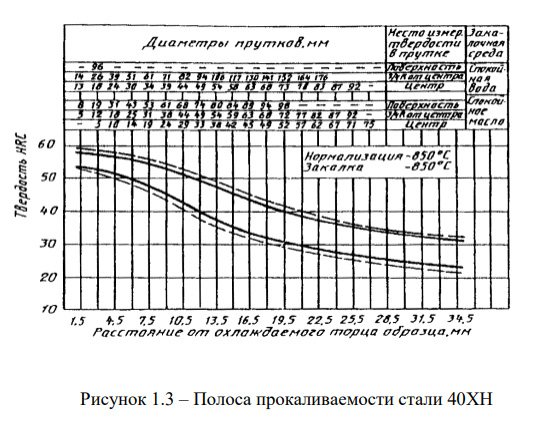

Хром используется в качестве одного из главных компонентов состава. Его основная функция – увеличение прокаливаемости металла. В данном случае речь идет о глубине закаленной зоны, которая исчисляется от поверхности детали до слоя, представленного на 50% мартенситом и на 50% трооститом. Полная прокаливаемость легированной стали 40ХН обеспечивает улучшение механических характеристик, в том числе снижение склонности к хрупкому разрушению, уменьшению порога хладноломкости, повышение работоспособности при появлении трещин по сравнению с обычной сталью. Полоса прокаливаемости после нормализации и закалке (t = 850 С) представлена на рисунке:

При повышении количества Cr обеспечивается рост твердости, что обусловлено стойкостью переохлажденного аустенита к распаду.

Никель и феррум способны растворяться друг в друге, они имеют близкое расположение кристаллических решеток. Никель не относится к группе карбидообразующих элементов, а присутствует в твердом растворе в феррите или аустените, что повышает прочность и вязкость феррита. Он предназначен для снижения хладноломкости легированной стали 40ХН, при содержании в составе всего 1% Ni обеспечивается уменьшение данного показателя в 20 тысяч раз. При этом повышается упругость, уменьшается размер зерна, улучшается прокаливаемость и технические характеристики, снижается коррозионная активность. Никель является раскислителем, поэтому увеличивает плотность стали. При взаимодействии с хромом улучшается термическое упрочнение, повышается ударная вязкость и усталостная прочность. При дальнейшем увеличении концентрации химического элемента снижаются магнитные свойства, повышается устойчивость к коррозии и действию высоких температур.

Сера появляется в составе металла из-за содержания ее в руде. При нормальных условиях она практически не растворяется в феррите, поэтому встречается в соединениях с железом, марганцем или легирующими элементами. При нагревании материала происходит распространение ее в феррите и аустените в допустимых количествах: при температуре 913 градусов – 0,02%, при 1365 градусах – 0,05% соответственно. Если сера присутствует в металле в составе сульфида железа, то это может привести к красноломкости и горячеломкости. Химический элемент не оказывает действия на прочностные характеристики стали 40ХН, но сказывается на анизотропии в обоих направлениях при прокатке. Ударная вязкость понижается в поперечном направлении, но повышается вдоль. Это обусловлено увеличением полосчатости ферритно-перлитного строения в результате вытянутой формы серосодержащих соединений.

Железная руда содержит фосфор, который после обработки переходит в сталь. Его растворимость в феррите и аустените достаточно высокая, поэтому он присутствует в твердом растворе и оказывает влияние на качества данных состояний. Негативное воздействие компонента усиливается за счет подверженности ликвации, что приводит к увеличению прочности в ущерб хладноломкости. Предел текучести при небольшом содержании химического элемента повышается на 20-30 МПа, а хладноломкость – на 20-25 градусов.

Вернуться к содержанию

Химический состав

| Стандарт | C | S | P | Mn | Cr | Si | Ni | Fe | Cu | V | Ti | Mo | W |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| TУ 108-1029-81 | 0.36-0.44 | ≤0.022 | ≤0.025 | 0.5-0.8 | 0.8-1.1 | ≤0.37 | ≤0.25 | Остаток | ≤0.25 | — | — | — | — |

| TУ 14-1-4118-2004 | 0.36-0.44 | ≤0.035 | ≤0.035 | 0.5-0.8 | 0.8-1.1 | 0.17-0.37 | ≤0.3 | Остаток | ≤0.3 | ≤0.05 | ≤0.03 | ≤0.15 | ≤0.2 |

| TУ НЗЛ 342-89 | 0.36-0.44 | ≤0.025 | ≤0.025 | 0.5-0.8 | 0.8-1.1 | 0.17-0.37 | ≤0.25 | Остаток | ≤0.3 | — | — | — | — |

| ГОСТ 10702-78 | 0.36-0.44 | ≤0.035 | ≤0.035 | 0.5-0.8 | 0.8-1.1 | ≤0.2 | ≤0.3 | Остаток | ≤0.3 | ≤0.05 | ≤0.03 | ≤0.15 | ≤0.2 |

Fe — основа.

По ГОСТ 4543-71, ГОСТ 10702-78 и ТУ 14-1-4118-86 химический состав приведен для стали марки 40Х.

По ГОСТ 4543-71 регламентировано содержание в высококачественной стали: P≤0,025%; S≤0,025%; Сu≤0,30%; в особовысококачественной стали: P≤0,025%; S≤0,015%; Сu≤0,25%. В соответствии с заказом может быть установлено содержание Si=0,10-0,37%.

ТУ НЗЛ 342-89 химический состав приведен для стали марки 40ХА.

По ТУ 108-1028-81 и ТУ 108-1029-81 химический состав приведен для стали марки 40ХА. В заготовках допускается отклонения по содержанию элементов, указанных в таблице: углерод ± 0,010 %, кремний + 0,030 %.

При изготовлении заготовок дисков с высотой ступицы от 450 до 650 мм содержание фосфора и серы в стали должно быть не более 0,018 % каждого; для металла ВДП и ЭЛП допускается отклонение содержания марганца +0,10 %/-0,15 % . В стали ЭШП содержание серы должно быть не более 0,015 %. При разливке стали без вакуумирования для изготовления заготовок дисков с высотой ступицы более 300 мм должно производиться определение содержания водорода в металле. Результаты определения содержания водорода не являются приемо-сдаточными и по требованию потребителя подлежат занесению в паспорт заготовок.

Прочая информация о 40ХНМА

| Критическая точка | Температура °C |

|---|---|

| AC1 | 730 |

| AC3 | 820 |

| AR3 | 550 |

| AR1 | 380 |

| MN | 320 |

| Состояние поставки температура | +20 | -40 | -60 |

|---|---|---|---|

| Сортовой прокат. Закалка в масло с 860 °C + Отпуск при 580 °C | ≥1010 | ≥912 | ≥579 |

| Термообработка, состояние стали | s-1, МПа | t-1, МПа | n | sB ,МПа | s0,2, МПа |

|---|---|---|---|---|---|

| Заготовка 100 мм. Закалка в масло с 850 °C + Отпуск при 580 °C | 447 | 274 | 880 | ||

| Заготовка 400 мм. Закалка в масло с 850 °C + Отпуск при 610 °C | 392 | 235 | 790 | ||

| 519 | 1Е+6 | 1080 | 880 |

Закалка в масло с 840 °C.

Расстояние от торца, мм/HRCэ

| 1.5 | 3 | 6 | 9 | 12 | 15 | 21 | 27 | 33 | 42 |

| 49-59.5 | 40.5-60 | 50-60 | 50-59.5 | 49-59 | 48-58 | 45-56 | 41.5-53 | 41-50.5 | 36.5-48.5 |

| Термообработка | Количество мартенсита, % | Крит. диам. в воде | Крит. диам. в масле | Крит. твердость, HRCэ | Расст. от охлаждаемого конца, мм |

| 50 | 153 | 114 | 44-47 | ||

| 90 | 137-150 | 100-114 | 49-53 |

Использование материалов с сайта возможно только с разрешения ООО «ЛАСМЕТ»

Основные коды причин нетрудоспособности

Применение кодов и шифров медицинских диагнозов придумано с целью упрощения процесса заполнения больничного листа и оптимизации оформления документации. Запоминать коды заболеваний для обычного сотрудника нет смысла. Достаточно обратиться к соответствующей нормативной документации в сети Интернет для получения нужной информации.

Коды возможных заболеваний четко прописаны в п.58 Приказа № 624н от 29.06.2011г.

Пример приказ представлен в приложении к данной статье.

В таблице отражены значения наиболее известных из них.

| Код | Расшифровка |

| 01 | Болезнь |

| 02 | Повреждение (травма) |

| 03 | Карантин |

| 04 | Несчастный случай на работе |

| 05 | Декрет |

| 07 | Профзаболевание |

| 08 | Стационар (дом отдыха) с лечением |

| 10 | Другие причины (отравление и т.д.) |

Более подробные коды заболеваний представлены в приказе Минсоцразвития РФ № 347 от 26.04.2011г.

На больничном также вместе с этими кодами указывают трехзначные коды, которые детализируют информацию о заболевании: (нажмите для раскрытия)

- 017 – стационар в санатории;

- 019- при лечении в НИИ;

- 020- декретный больничный и др.

Наши цены

| Товар | Марка стали | Размер мм | Дополнительные характеристики | Кол-во тн | Цена с НДС руб/т |

| Круг | 40ХН2МА | Ø 160 | ×5500 | 1,898 | 69 620 |

| Круг | 40ХН2МА | Ø 100 | × н/д + отрезаем | 2,091 | 69 620 |

| Круг | 40ХН2МА | Ø 110 | × н/д + отрезаем | 2,579 | 69 620 |

| Круг | 40ХН2МА | Ø 120 | × н/д + отрезаем | 3,573 | 69 620 |

| Круг | 40ХН2МА | Ø 130 | × н/д + отрезаем | 5,643 | 69 620 |

| Круг | 40ХН2МА | Ø 150 | × н/д + отрезаем | 4,342 | 69 620 |

| Круг | 40ХН2МА | Ø 160 | × н/д + отрезаем | 6,713 | 69 620 |

| Круг | 40ХН2МА | Ø 190 | × н/д + отрезаем | 2,380 | 69 620 |

| Круг | 40ХН2МА | Ø 250 | × н/д + отрезаем | 1,517 | 69 620 |

| Круг | 40ХН2МА | Ø 60 | × н/д + отрезаем | 3,191 | 69 620 |

| Поковка | 40ХН2МА | 500 | ×500×750 + отрезаем | 2,410 | 106 000 |

| Поковка | 40ХН2МА | 200 | ×950×2440 + отрезаем | 2,100 | 94 400 |

| Поковка | 40ХН2МА | 180 | ×1000×1200 + отрезаем | 2,370 | 94 400 |

| Поковка | 40ХН2МА | Ø 280 | ×5020 + отрезаем | 3,240 | 94 400 |

| Поковка | 40ХН2МА | Ø 440 | ×3900 + отрезаем | 4,970 | 94 400 |

| Полоса | 40ХН2МА | 140 | ×830×1620 + отрезаем | 3,135 | 86 000 |

| Шестигранник | 40ХН2МА | s 27 | ×3500 | 3,000 | 85 000 |

Скачать весь прайс-лист 2020 г.: КРУГИ, ПОКОВКИ, ТРУБЫ, Полоса инструментальная

Сталь 40Х — характеристики и применение

По данным различных инженерных справочников, в мире существуют несколько сотен марок сталей. Стальной сплав — это материал в основе которого лежит сплав железа и углерода. Для формирования различных свойств в состав сплава добавляют различные химические вещества.

Одни добавки усиливают прочностные характеристики, другие стойкость к износу или коррозии. Благодаря хрому добавленному в расплав характеристики 40Х увеличивают способность стали к термическому упрочнению, стойкость к воздействию корродирующих факторов и абразивному износу.

Расшифровка стали 40Х

Марку 40Х, относят к конструкционным, легированным. В результате того, что в состав стали может входить от 0.36 и 0.44% углерода и от 0.8 и до 1.1% хрома, она становится трудно свариваемой.

То есть, для получения качественного шва необходимо выполнить ряд дополнительных технологических операций. Перед тем как начать сварку, кромки деталей необходимо подогреть до 300 ºC.

После того как шов получен, надо выполнить отжиг.

Полный состав 40Х:

| С(углерод) | Si(кремний) | Mn(марганец) | Ni(никель) | S(сера) | P(фосфор) | Cr(хром) | Cu(медь) |

| 0,36-0,44 | 0,17-0,37 | 0,5-0,8 | до 0,3 | до 0,035 | до 0,035 | 0,8-1,1 | до 0,3 |

Химический состав стали 40Х позволяет ее применять для производства деталей с высокими параметрами прочности. К этим деталям относят:

Аналоги

Кстати, при выборе прутка из стали 40Х в качестве основного материала, проектировщик должен помнить о том, что существует возможность применения отечественных аналогов, таких как — 45Х, 38ХА, 40ХН, 40ХС, 40ХФ, 40ХР. Среди сталей, производимых за рубежом, существуют следующие аналоги как:

37Cr4, 41Cr4, 41CrS4 — Германия;

35Cr, 38CrA, 40Cr, 40CrA — КНР.

Гост 4543-71

При производстве стали изготовители руководствуются нормами ГОСТ 4543-71. Он определяет технические условия на прокат из легированной конструкционной стали. Его нормы распространяются на такие виды проката, как слитки, поковки и пр.

ГОСТ 4543-71 даёт чёткую классификацию конструкционных легированных сталей. В соответствии с ней сталь марки 40Х относится к группе хромистых сталей.

В этом же документе определены параметры качества, то есть, определяет максимально допустимое количество примесей, которые влияют на технические характеристики конструкционной легированной стали. К таким примесям относят серу, фосфор, медь и некоторые другие.

Кстати, в этом же документе определены режимы термической обработки проката.

Термическая обработка стали 40Х

Одной из ключевых характеристик металла является твёрдость, то есть, способность сопротивляться внедрению в него других, более твёрдых материалов. От уровня твердости зависит возможность применения металла при производстве тех или иных деталей машин и механизмов.

Твердость металла оказывает непосредственное влияние на:

Стойкость к износу и ряда других.

Инженер-технолог, подбирая режимы обработки металла из стали 40Х, руководствуется, в том числе и параметрами твёрдости. Для изменения параметра твердости используют термическую обработку.

Вариант 121с. Задание:

Сталь

40ХНМА(40ХН2МА) идет на изготовление

коленчатых валов, шатунов, шестеренок,

ответственных болтов и др. нагруженных

деталей сложной конфигурации.

-

Укажите оптимальный

режим термообработки вала d=40мм,

из стали40ХНМА(40ХН2МА),

постройте графикt() для этой стали. -

Опишите структурные

превращения, происходящие при термической

обработке. -

Приведите основные

сведения о стали: ГОСТ, химический

состав, свойства, требования, предъявляемые

к улучшенным сталям, достоинства,

недостатки, влияние легирующих элементов

на прокаливаемость и вязкость стали.

Оптимальный

режим термообработки вала d=40мм.

Закалка

850 С, масло. Отпуск

620С, закалка ТВЧ.

Закалка – термическая обработка, в

результате которой в сплаве образуется

неравновесная структура. Конструкционные

и инструментальные стали закаливают

для упрочнения.

После

закалки на мартенсит и высокого отпуска

свойства легированных сталей определяются

концентрацией углерода в мартенсите.

Чем она выше, тем больше твердость и

прочность, ниже ударная вязкость.

Легированные элементы влияют на

механические свойства косвенно,

увеличивая или уменьшая концентрацию

углерода в мартенсите. Карбидообразующие

элементы (Cr,Mo,W,V) увеличивают

прочность связи атомов углерода с

атомами твердого раствора, снижают

термодинамическую активность (подвижность)

атомов углерода, способствуют увеличению

его концентрации в мартенсите, т.е.

упрочнению. Таким образом, задача закалки

— получение структуры мартенсита с

максимальным процентным содержанием

углерода.

Описание

Сталь 40ХН2МА применяется: для изготовления цельнокатаных колец, коленчатых валов, клапанов, шатунов, крышек шатунов, ответственных болтов и других крепежных деталей, специального крепежа, шестерней, кулачковых муфт, дисков и других тяжелонагруженных деталей; для производства валков для холодной прокатки металлов; для изготовления деталей трубопроводной арматуры; деталей авиастроения (валов ротора, коленчатых валов, валов редуктора, шатунов двигателя воздушного охлаждения, ответственных болтов, шпилек, деталей винта, массивных и силовых деталей РД), работающих при температуре до +500°.

Примечание

Сталь конструкционная высококачественная хромоникельмолибденовая.

Сталь 40ХНМА по сравнению со сталью 18ХНВА менее легирована, но содержит больше углерода и нечувствительна к отпускной хрупкости.

Состав

Уверены: для читателей не секрет, что сплав железа с углеродом – это и есть сталь. Чистая сталь, если быть точным. Однако такой материал далеко не всегда оказывается пригодным для использования. Именно для того, чтобы улучшить исходные свойства стали, в ее состав добавляются различные элементы из всем известной таблицы Менделеева, присутствие которых в составе в определенной пропорции наделяет сплав некими свойствами вроде повышенной износостойкости и устойчивости к окислению.

Исключением не стала и сталь 40ХН, характеристики которой напрямую вытекают из лигатурного состава, который выглядит следующим образом:

- 0,4% углерода;

- 0,6% хрома;

- 0,65% марганца;

- 0,27% кремния;

- 1,2% никеля;

- 0,3% меди.

Увы, технология выплавки не может гарантировать полное отсутствие вредных примесей в составе стали 40ХН. Характеристики же из-за их присутствия значительно не ухудшаются, так как процентное содержание подобных примесей не превышает 0,035%.

Механические характеристики

| Сечение, мм | t отпуска, °C | sТ|s0,2, МПа | σB, МПа | d5, % | d10 | d10 | y, % | кДж/м2, кДж/м2 | Твёрдость по Бринеллю, МПа |

|---|---|---|---|---|---|---|---|---|---|

| Сталь горячекатаная и горячекатаная со специальной отделкой поверхности | |||||||||

| — | — | — | — | — | — | — | — | — | ≤217 |

| Сталь калиброванная и калиброванная со специальной отделкой поверхности | |||||||||

| — | — | — | — | — | — | — | — | — | ≤255 |

| Закалка в воду с 820 °C + отпуск при 600 °C, охлаждение в воде | |||||||||

| 100 | — | 490 | 720 | 18 | — | — | 56 | 290 | — |

| Заклка в воду с 820 °С + отпуск при 600 °С, охлаждение в воде (указано место вырезки образца) | |||||||||

| 100 | — | 660 | 800 | — | 16 | — | 60 | 410 | 241 |

| Пруток сечением 25 мм. Закалка в масло с 830 °С + отпуск, охлаждение в масле | |||||||||

| — | 375 | — | 1390 | — | 8 | — | 44 | 98 | 402 |

| Отжиг при 900 °С, охлаждение на воздухе, затем нагрев до 650 °С, охлаждение с печью | |||||||||

| — | — | 450 | 800 | — | — | 18 | 40 | — | — |

| Закалка в воду с 820 °C + отпуск при 600 °C, охлаждение в воде | |||||||||

| 50 | — | 590 | 770 | 18 | — | — | 57 | 680 | — |

| Заклка в воду с 820 °С + отпуск при 600 °С, охлаждение в воде (указано место вырезки образца) | |||||||||

| 75 | — | — | 820 | — | 16 | — | 60 | 680 | 242 |

| Пруток сечением 25 мм. Закалка в масло с 830 °С + отпуск, охлаждение в масле | |||||||||

| — | 450 | 950 | 1040 | — | 12 | — | 55 | 285 | 321 |

| Отжиг при 900 °С, охлаждение на воздухе, затем нагрев до 650 °С, охлаждение с печью | |||||||||

| — | — | 410 | 740 | — | — | 17 | 40 | — | — |

| Закалка в воду с 820 °C + отпуск при 600 °C, охлаждение в воде | |||||||||

| 75 | — | 540 | 730 | 18 | — | — | 54 | 590 | — |

| Заклка в воду с 820 °С + отпуск при 600 °С, охлаждение в воде (указано место вырезки образца) | |||||||||

| 100 | — | 490 | 720 | — | 18 | — | 56 | 290 | 210 |

| Пруток сечением 25 мм. Закалка в масло с 830 °С + отпуск, охлаждение в масле | |||||||||

| — | 525 | 880 | 980 | — | 14 | — | 55 | 343 | 286 |

| Закалка в масло с 860 °С + отпуск при 650 °С, охлаждение на воздухе | |||||||||

| ≤25 | — | 380 | 660 | 12 | — | — | 40 | — | — |

| Заклка в воду с 820 °С + отпуск при 600 °С, охлаждение в воде (указано место вырезки образца) | |||||||||

| 50 | — | 590 | 770 | — | 18 | — | 57 | 680 | 220 |

| Пруток сечением 25 мм. Закалка в масло с 830 °С + отпуск, охлаждение в масле | |||||||||

| — | 600 | 680 | 800 | — | 18 | — | 65 | 883 | 241 |

| Нормализация при 870-925 °С, охлаждение на воздухе + закалка в масло с 800-830 °С + отпуск при 425 °С | |||||||||

| ≤38 | — | 930 | 1100 | 10 | — | — | 40 | — | 331 |

| Заклка в воду с 820 °С + отпуск при 600 °С, охлаждение в воде (указано место вырезки образца) | |||||||||

| 75 | — | 540 | 730 | — | 18 | — | 54 | 590 | 210 |

| Пруток сечением 28 мм. Закалка в масло с 820 °С + отпуск | |||||||||

| — | 250 | 1490 | 1760 | — | — | 4 | 19 | 98 | 500 |

| — | 300 | 1470 | 1620 | — | — | 6 | 30 | 98 | 460 |

| Отжиг: нагрев до 775 °С со скоростью 250 град/ч., выдержка, охлаждение со скоростью 40 град/ч | |||||||||

| — | — | 380 | 660 | 23 | — | — | 57 | 470 | 179 |

| Отливки. Отжиг или нормализация при 870-890 °C + Закалка в масло с 850-870 °C + Отпуск | |||||||||

| — | 600-650 | ≥390 | ≥740 | ≥12 | — | — | ≥30 | ≥392 | 212-255 |

| Пруток сечением 28 мм. Закалка в масло с 820 °С + отпуск | |||||||||

| — | 400 | 1270 | 1330 | — | — | 10 | 50 | 579 | 400 |

| Отливки. Отжиг или нормализация при 870-890 °C + Закалка в масло с 850-870 °C + Отпуск | |||||||||

| — | 550-600 | ≥590 | ≥880 | ≥8 | — | — | ≥15 | ≥196 | 255-302 |

| Пруток сечением 28 мм. Закалка в масло с 820 °С + отпуск | |||||||||

| — | 500 | 980 | 1080 | — | — | 15 | 60 | 1245 | 340 |

| — | 600 | 780 | 850 | — | — | 19 | 62 | 1726 | 250 |

40ХН2МА сталь свойства

σ4551/10000=686 МПа, σ4551/1000=137 МПа, σ5901/10000=13 МПа, σ5901/1000=29 МПа.

| Механические свойства стали 40ХН2МА | ||||||||||

| ГОСТ | Состояние поставки, режим термообработки | Сечение, мм | КП | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (Дж / см2) | НВ, не более | |

| ГОСТ 4543-71 | Пруток. Закалка 850 °С, масло. Отпуск 620 °С, вода | 25 | — | 930 | 1080 | 12 | 50 | 78 | — | |

| Пруток. Закалка 850 °С, масло. Отпуск 620 °С, масло. | 25 | — | 835 | 980 | 12 | 55 | 98 | — | ||

| ГОСТ 8479-70 | Поковки. Закалка. Отпуск | 500-800 | 440 | 440 | 635 | 11 | 30 | 39 | 197-235 | |

| 300-500 500-800 | 490 | 490 | 655 | 12 11 | 35 30 | 49 39 | 212-248 | |||

| 100-300 300-500 | 540 | 540 | 685 | 13 12 | 40 35 | 49 44 | 223-362 | |||

| 100-300 300-500 500-800 | 590 | 590 | 735 | 13 12 10 | 40 35 30 | 49 44 39 | 235-277 | |||

| 100-300 300-500 | 640 | 640 | 785 | 12 11 | 38 33 | 49 44 | 248-293 | |||

| 100-300 | 685 | 685 | 835 | 12 | 38 | 49 | 262-311 | |||

| До 100 100-300 | 735 | 735 | 880 | 13 12 | 40 35 | 59 49 | 277-321 | |||

| До 100 100-300 | 785 | 785 | 930 | 12 11 | 40

35 |

59 49 | 293-331 | |||

| Механические свойства стали 40ХН2МА в зависимости от температуры отпуска | ||||||||||

| Температура отпуска, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (Дж / см2) | HB | ||||

| Закалка 850 °С, масло | ||||||||||

| 200 300 400 500 600 | 1600 1470 1240 1080 860 | 1750 1600 1370 1170 960 | 10 10 12 15 20 | 50 50 52 59 62 | 59 49 59 88 147 | 525 475 420 350 275 | ||||

| Механические свойства стали 40ХН2МА при повышенных температурах | ||||||||||

| Температура испытаний, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (Дж / см2) | |||||

| Закалка 850 °С, масло. Отпуск 580 °С. | ||||||||||

| 20 250 400 500 | 950 830 770 680 | 1070 1010 950 700 | 16 13 17 18 | 58 47 63 80 | 78 109 84 54 | |||||

| Образец диаметром 5 мм, длиной 25 мм, прокатанный. Скорость деформирования 2 мм/мин. Скорость деформации 0,001 1/с | ||||||||||

| 700 800 900 100 1100 1200 | — — — — —

— |

185 89 50 35 24 14 | 17 66 69 75 72 62 | 32 90 90 90 90 90 | — — — — — — | |||||

| Предел выносливости стали 40ХН2МА | ||||||||||

| σ-1, МПА | J-1, ÌÏÀ | n | Термообработка | |||||||

| 447 392 519 | 274 235 | 106 | Сечение 100 мм. Закалка 850 °C, масло. Отпуск 580 °C, σв=880 МПа. Сечение 400 мм. Закалка 850 °C, масло. Отпуск 610 °C, σв=790 МПа, σ0,2=880 МПа, σв=1080 МПа | |||||||

| Ударная вязкость стали 40ХН2МА KCU

, (Дж/см2) |

||||||||||

| Т= +20 °С | Т= -40 °С | Т= -60 °С | Термообработка | |||||||

| 103 | 93 | 59 | Закалка 860 °С, масло. Отпуск 580 °С | |||||||

| Механические свойства стали 40ХН2МА в зависимости от сечения | ||||||||||

| Сечение, мм | Место вырезки образца | σ0,2 (МПа) | σв(МПа) | δ4 (%) | ψ % | KCU (Дж / см2) | HRCЭ | |||

| Пруток. Закалка 850 °С, масло. Отпуск 620 °С | ||||||||||

| 40 60 80 100 120 | Ц Ц 1/2R 1/2R 1/3R | 880 830 730 670 630 | 1030 980 880 850 830 | 14 16 17 19 20 | 57 60 61 61 62 | 118 127 127 127 127 | 33 32 29 26 25 | |||

| Закалка 850 °С, масло. Отпуск 540-660 °С | ||||||||||

| до 16 16-40 40-100 100-160 160-250 | Ц Ц Ц Ц Ц | 1000 900 800 700 650 | 1200-1400 1100-1300 1000-1200 900-1100 850-1000 | 9 10 11 12 12 | — — — — — | 90 50 60 60 60 | — — — — — | |||

| Прокаливаемость стали 40ХН2МА | ||||||||||

| Расстояние от торца, мм | Примечание | |||||||||

| 1,5 | 3 | 6 | 9 | 12 | 15 | 21 | 27 | 33 | 42 | Закалка 840 °С |

| 49-59,5 | 40,5-60 | 50-60 | 50-59,5 | 49-59 | 48-59 | 45-56 | 41,5-53 | 41-50,5 | 36,5-48,5 | Твердость для полос прокаливаемости, HRC |

| Количество мартенсита, % | Критическая твердость, HRCэ | Критический диаметр в воде | Критический диаметр в масле | |||||||

| 50 90 | 44-47 49-53 | 153 137-150 | 114 100-114 | |||||||

| Физические свойства стали 40ХН2МА | ||||||||||

| T (Град) | E 10- 5 (МПа) | a 10 6 (1/Град) | l (Вт/(м·град)) | r (кг/м3) | C (Дж/(кг·град)) | R 10 9 (Ом·м) | ||||

| 20 | 2.15 | 39 | 7850 | 331 | ||||||

| 100 | 2.11 | 11.6 | 38 | 490 | ||||||

| 200 | 2.01 | 12.1 | 37 | 506 | ||||||

| 300 | 1.9 | 12.7 | 37 | 522 | ||||||

| 400 | 1.77 | 13.2 | 35 | 536 | ||||||

| 500 | 1.73 | 13.6 | 33 | 565 | ||||||

| 600 | 13.9 | 31 | ||||||||

| 700 | 29 | |||||||||

| 800 | 27 | |||||||||

| Краткие обозначения: | ||||||||||

| σв | — временное сопротивление разрыву (предел прочности при растяжении), МПа | å | — относительная осадка при появлении первой трещины, % | |||||||

| σ0,05 | — предел упругости, МПа | Jê | — предел прочности при кручении, максимальное касательное напряжение, МПа | |||||||

| σ0,2 | — предел текучести условный, МПа | σизг | — предел прочности при изгибе, МПа | |||||||

| δ5,δ4,δ10 | — относительное удлинение после разрыва, % | σ-1 | — предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа | |||||||

| σсж0,05 и σсж | — предел текучести при сжатии, МПа | J-1 | — предел выносливости при испытание на кручение с симметричным циклом нагружения, МПа | |||||||

| ν | — относительный сдвиг, % | n | — количество циклов нагружения | |||||||

| sв | — предел кратковременной прочности, МПа | R и ρ | — удельное электросопротивление, Ом·м | |||||||

| ψ | — относительное сужение, % | E | — модуль упругости нормальный, ГПа | |||||||

| KCU и KCV | — ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см2 | T | — температура, при которой получены свойства, Град | |||||||

| sT | — предел пропорциональности (предел текучести для остаточной деформации), МПа | l и ë | — коэффициент теплопроводности (теплоемкость материала), Вт/(м·°С) | |||||||

| HB | — твердость по Бринеллю | C | — удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] | |||||||

| HV | — твердость по Виккерсу | pn и r | — плотность кг/м3 | |||||||

| HRCэ | — твердость по Роквеллу, шкала С | а | — коэффициент температурного (линейного) расширения (диапазон 20o — T ), 1/°С | |||||||

| HRB | — твердость по Роквеллу, шкала В | σtТ | — предел длительной прочности, МПа | |||||||

| HSD | — твердость по Шору | G | — модуль упругости при сдвиге кручением, ГПа |

xn--402-8cd3de9c.xn--p1ai

Термообработка

Проводимая термообработка стали 40ХН2МА существенно расширяет ее область применения.

Чаще всего заготовки или конечные изделия подвергают:

- Закалке – процесс перестроения кристаллический решетки и насыщения поверхностного слоя углеродом, увеличения плотности структуры металла под воздействием высокой температуры и быстром охлаждении. В большинстве случаев металл закаливается для повышения твердости поверхностного слоя. Ответственные изделия охлаждаются в масле, которое обеспечивает равномерное снижение температуры. При использовании воды может образоваться окалина и придется выполнять финишную обработку.

- Отпуск – процесс, который способен снизить внутренние напряжения, возникающие после закалки. Как правило, закалка приводит к повышению хрупкости. Температуры отпуска значительно ниже, нагревается изделие постепенно, охлаждение может проходить в различных средах. Валы и другие ответственные детали после закалки всегда подвергаются отпуску, так как возникающая нагрузка может привести к появлению структурных трещин и снижению прочности.

- Может проводится для уплотнения структуры ковка. При сечении менее 80 мм заготовку дополнительно подвергают отжигу и двум переохлаждениям, а также отпуску. За счет этого получается поверхность с большим показателем износостойкости.

Для обработки рассматриваемого сплава требуется специальное оборудование. Зачастую применяются электродуговые печи, которые характеризуются компактными размерами и высоким КПД. Подобная сталь 40ХН2МА и 40ХНМА не склонна к отпускной хрупкости, поэтому получаемые детали могут прослужить в течение длительного периода даже в тяжелых эксплуатационных условиях.