Сталь 08х18н10т: характеристики, расшифровка, химический состав

Содержание:

- Расшифровка и состав

- Механические характеристики

- Cталь 08Х18Н10Т — ГП Стальмаш

- Тендеры и заявки — Лист нержавеющий сталь 08-12Х18Н10Т в регионе «Москва»

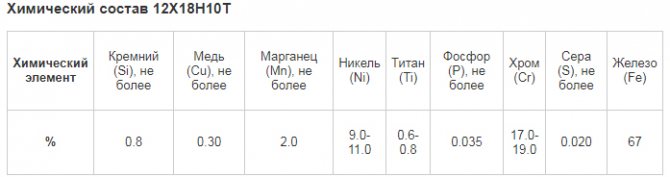

- 12Х18Н10Т – расшифровка стали

- Термическая обработка

- Сталь 12Х18Н10Т легирующие элементы

- Аналоги стали 08Х18Н10Т

- Категории систематизации

- Термическая обработка

- 7.1 Термическая обработка изделий из стабилизированных хромоникелевых сталей 12Х18Н9Т, 12Х18Н10Т, 08Х18Н10Т 12Х18Н12Т, 08Х18Н12Т, 10Х14Г14Н4Т, 08Х18Н12Б, 12Х18Н9ТЛ, 10Х18Н11БЛ.

- Методы сварки прямошовных труб

- Механические свойства

Расшифровка и состав

Нержавеющая сталь 12Х18Н10Т в своем наименовании содержит данные относительно содержания главных составляющих:

- 12 – 0,12% углерода;

- Х18 – 18% хрома;

- Н10 – 10% никеля;

- Т – титан.

Остальными компонентами являются:

- 67% — Fe;

- 2% — Mg;

- 1% — Ti;

- 0,8% — Si.

В качестве дополнительных элементов могут присутствовать S, Cu, P. Каждый компонент состава имеет свое назначение:

- хром – коррозионная стойкость;

- никель – аустенит, улучшение рабочих показателей, технологичность, стойкость к действию активных химических соединений;

- титан и кремний – феррит, исключение межкристаллической коррозии, замедление образования зерен при повышении температуры, повышение удельного веса.

Вернуться к содержанию

Механические характеристики

| Сечение, мм | sТ|s0,2, МПа | σB, МПа | d5, % | d4 | d10 | y, % |

|---|---|---|---|---|---|---|

| Лента холоднокатаная 0,05-2,00 мм по ГОСТ 4986-79 в состоянии поставки | ||||||

| 0.2-2 | — | ≥740 | — | ≥12 | — | — |

| Сортовой прокат. Закалка в воду с 1000-1120 °С | ||||||

| — | ≥210 | ≥570 | ≥60 | — | — | ≥70 |

| Лента холоднокатаная 0,05-2,00 мм по ГОСТ 4986-79 в состоянии поставки | ||||||

| 0.2 | — | ≥740 | — | ≥6 | — | — |

| Сортовой прокат. Закалка в воду с 1000-1120 °С | ||||||

| — | ≥110 | ≥410 | ≥46 | — | — | ≥69 |

| Лента холоднокатаная 0,05-2,00 мм по ГОСТ 4986-79. Закалка в воду или на воздухе с 1050-1080 °C (образцы) | ||||||

| 0.2-2 | — | ≥530 | — | ≥40 | — | — |

| Сортовой прокат. Закалка в воду с 1000-1120 °С | ||||||

| — | ≥98 | ≥380 | ≥45 | — | — | ≥69 |

| Лента холоднокатаная 0,05-2,00 мм по ГОСТ 4986-79. Закалка в воду или на воздухе с 1050-1080 °C (образцы) | ||||||

| 0.2 | — | ≥530 | — | ≥20 | — | — |

| Сортовой прокат. Закалка в воду с 1000-1120 °С | ||||||

| — | ≥96 | ≥360 | ≥44 | — | — | ≥70 |

| Листовой горячекатаный (1,5-3,9 мм) и холоднокатаный (0,7-3,9 мм) прокат по ГОСТ 5582-75. Без термообработки | ||||||

| ≤3.9 | — | ≥930 | ≥10 | — | — | — |

| Сортовой прокат. Закалка в воду с 1000-1120 °С | ||||||

| — | ≥82 | ≥330 | ≥39 | — | — | ≥58 |

| Листовой горячекатаный (1,5-3,9 мм) и холоднокатаный (0,7-3,9 мм) прокат по ГОСТ 5582-75. Без термообработки | ||||||

| ≤3.9 | — | 740-930 | ≥25 | — | — | — |

| Сортовой прокат. Закалка в воду с 1000-1120 °С | ||||||

| — | ≥76 | ≥290 | ≥37 | — | — | ≥44 |

| Листовой горячекатаный (1,5-3,9 мм) и холоднокатаный (0,7-3,9 мм) прокат по ГОСТ 5582-75. Закалка в воду или на воздухе с 1050-1080 °C | ||||||

| — | ≥205 | ≥510 | ≥45 | — | — | — |

| Сортовой прокат. Закалка в воду с 1000-1120 °С | ||||||

| — | ≥74 | ≥235 | ≥35 | — | — | ≥36 |

| Листовой горячекатаный (4,0-50,0 мм) и холоднокатаный (4,0-5,0 мм) прокат по ГОСТ 7350-77. Закалка на воздухе или в воду с 1050-1100 °C | ||||||

| — | ≥205 | ≥510 | ≥43 | — | — | — |

| Сортовой прокат. Закалка в воду с 1000-1120 °С | ||||||

| — | ≥73 | ≥185 | ≥31 | — | — | ≥28 |

| Проволока термообработанная в состоянии поставки по ГОСТ 18143-72 (относительное удлинение, % при расчетной длине образца 100 мм указано дл я проволоки 1-го класса, в скобках — для 2-го класса). Закалка на воздухе, в масло или воду с 1020-1100 °C | ||||||

| 0.2-1 | — | 590-880 | — | — | ≥25 (≥20) | — |

| Сортовой прокат. Закалка в воду с 1000-1120 °С | ||||||

| — | ≥69 | ≥150 | ≥30 | — | — | ≥18 |

| Проволока термообработанная в состоянии поставки по ГОСТ 18143-72 (относительное удлинение, % при расчетной длине образца 100 мм указано дл я проволоки 1-го класса, в скобках — для 2-го класса). Закалка на воздухе, в масло или воду с 1020-1100 °C | ||||||

| 1.1-6 | — | 510-830 | — | — | ≥25 (≥20) | — |

| Проволока холоднотянутая в состоянии поставки по ГОСТ 18143-72 | ||||||

| 0.2-3 | — | 1130-1470 | — | — | — | — |

| 3.4-6 | — | 1080-1420 | — | — | — | — |

| Прокат тонколистовой холоднокатаный и гнутые профили термообработанные в состоянии поставки по ГОСТ Р 51393-99. Закалка в воду или на воздухе с 1050-1080 °C | ||||||

| — | ≥205 | ≥510 | ≥45 | — | — | — |

| Прутки шлифованные, обработанные на заданную прочность (ТП) по ГОСТ 18907-73 | ||||||

| 1-30 | — | 640-780 | — | — | ≥20 | — |

| Сортовой прокат горячекатаный и кованый по ГОСТ 5949-75 + Поковки до 100 мм. Закалка на воздухе, в масло или в воду с 1020-1100 °C | ||||||

| ≥196 | ≥470 | ≥40 | — | — | ≥55 | |

| Сортовой прокат горячекатаный и кованый по СТП 26.260.484-2004. Закалка в воду с 1050-1100 °C | ||||||

| ≥200 | ≥480 | ≥40 | — | — | ≥55 | |

| Тонколистовой прокат термообработанный (умягчение) по ТУ 14-1-3199-81 | ||||||

| 0.5-3 | ≥274.4 | ≥529.2 | ≥45 | — | — | — |

| Трубы в состоянии поставки, без термообработки | ||||||

| — | — | ≥510 | ≥40 | — | — | — |

| — | — | ≥529 | ≥37 | — | — | — |

Cталь 08Х18Н10Т — ГП Стальмаш

Справочная информация

Характеристика материала сталь 08Х18Н10Т.

| Марка : | 08Х18Н10Т |

| Классификация : | Сталь коррозионно-стойкая жаропрочная |

| Продукция, предлагаемая предприятиями-рекламодателями: Нет данных. |

Применение:

сварная аппаратура, работающая в средах повышенной агрессивности , теплообменники, муфели, трубы, детали печной арматуры, электроды искровых зажигательных свечей; сталь аустенитного класса

Зарубежные аналоги:

Известны

Химический состав в % материала 08Х18Н10Т

| C | Si | Mn | Ni | S | P | Cr | Cu | — |

| до 0.08 | до 0.8 | до 2 | 9 — 11 | до 0.02 | до 0.035 | 17 — 19 | до 0.3 | (5 С — 0.7) Ti, остальное Fe |

Механические свойства при Т=20oС материала 08Х18Н10Т .

Сортамент Размер Напр. sв sT d5 y KCU Термообр.

— мм — МПа МПа % % кДж / м2

—

Пруток

Ж 60

490

196

40

55

Закалка 1020 — 1100oC,Охлаждение воздух,

Лист толстый

520

210

43

Закалка 1030 — 1080oC,Охлаждение воздух,

Проволока отожжен.

Ж 8

1400-1600

20

Трубы горячедеформир.

510

40

Поковки

490

196

35

40

| Твердость материала 08Х18Н10Т , Поковки | HB 10 -1 = 179 МПа |

Физические свойства материала 08Х18Н10Т .

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 1.96 | 7900 | ||||

| 100 | 16.1 | 16 | ||||

| 200 | 18 | |||||

| 300 | 17.4 | 19 |

400

500

18.2

T E 10- 5 a 10 6 l r C R 10 9

Технологические свойства материала 08Х18Н10Т .

| Свариваемость: | без ограничений. |

Зарубежные аналоги материала 08Х18Н10Т

| США | Германия | Япония | Франция | Англия | Евросоюз | Италия | Испания | Китай | Швеция | Польша | Чехия | Австрия | |||||||||||||||||||||||

| — | DIN,WNr | JIS | AFNOR | BS | EN | UNI | UNE | GB | SS | PN | CSN | ONORM | |||||||||||||||||||||||

|

|

|

|

|

|

|

Обозначения:

| Механические свойства : | |

| sв | — Предел кратковременной прочности , |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), |

| d5 | — Относительное удлинение при разрыве , |

| y | — Относительное сужение , |

| KCU | — Ударная вязкость , [ кДж / м2] |

| HB | — Твердость по Бринеллю , |

| Физические свойства : | |

| T | — Температура, при которой получены данные свойства , |

| E | — Модуль упругости первого рода , |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град] |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | — Плотность материала , [кг/м3] |

| C | — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] |

| R | — Удельное электросопротивление, |

| Свариваемость : | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

Тендеры и заявки — Лист нержавеющий сталь 08-12Х18Н10Т в регионе «Москва»

-

03.12.2020 в 15:42

Организация (контактное лицо: nfo)

желает приобрести:Лист нержавеющий 10мм

длина: 2000*6000м

сталь: Alloy904L,

в следующем объеме: 36

тн

Трубы нержавеющие, электросварные Dn200сталь: Alloy904L,

в следующем объеме: 150

м/п

Трубы нержавеющие, электросварные Dn100,сталь: Alloy904L,

в следующем объеме: 100

м/пДополнения от заказчика:

Добрый день, уважаемые коллеги,Просим рассмотреть возможность поставки следующего объема материала

Сплав Alloy904L лист 2000*6000мм толщиной 10мм – 36 тонн

Сплав Alloy904L Труба Dn200, класс давления ANSI 150 (до 20атм) – 150 п.м.

Сплав Alloy904L Труба Dn100, класс давления ANSI 150 (до 20атм) – 100 п.м.Сообщить срок поставки и условия оплаты, забор с вашего склада, указать город.

ответить на заявку

-

03.12.2020 в 14:18

Предприятие ООО «ТПК Брик»

желает приобрести:Лист нержавеющий 20сталь: GX40NiCrSi 35-26,

в следующем объеме: 2.5

м2

Лист нержавеющий 5сталь: GX40NiCrSi 35-26,

в следующем объеме: 0.5

м2

Трубы нержавеющие, электросварные 140х20

длина: L=5550мм

сталь: ХН60ВТ.,

в следующем объеме: 1

штДополнения от заказчика:

Добрый день. Нужны следующие позиции:

Нужен лист 20 материа GX40NiCrSi 35-26, 2,5 кв.м, лист 5 0,5 кв.м, возможно аналог.

Нужна труба L=5550мм 140х20 ХН60ВТ.

Доставкаответить на заявку

-

02.12.2020 в 11:46

Предприятие МКПО

желает приобрести:Трубы стальные, электросварные 426х40в следующем объеме: 0.8

м/п

Уголок стальной 110*70*8сталь: ГОСТ 8510-86,

в следующем объеме: 24

м/п

Стальной лист, горячекатаный 70мм 1280х1750сталь: ст 09г2с,

в следующем объеме: 3.1

м2

Лист нержавеющий ϭ=16ммсталь: Ст.12Х18Н10(Т),

в следующем объеме: 1

м2

труба алюминиевая д.145х32,5сталь: Д16 Т,

в следующем объеме: 6.5

м/пДополнения от заказчика:

Просим расценить нашу заявкуТруба 426х40 или 402х30 0,8 м.п.

Уголок 110*70*8 ГОСТ 8510-86 24 м.п.

Лист ст 09г2с 70мм 1280х1750 3,1м2

Лист Ст.12Х18Н10(Т) ϭ=16мм 1м2

Труба Д16 Т д.145х32,5 6,5 п.м.ответить на заявку

-

01.12.2020 в 16:34

Организация (контактное лицо: Дмитрий)

желает приобрести:Лист нержавеющий 4х6000

длина: 1500

сталь: 310S,

в следующем объеме: 1700

кг

Лист нержавеющий 8х6000

длина: 1500

сталь: 310S,

в следующем объеме: 560

кг

ответить на заявку -

01.12.2020 в 15:20

Предприятие ООО «ПК «ЭКО+»

приобретет:Лист нержавеющий 4х1250*2500 ммсталь: 12Х18Н10Т,

в следующем объеме: 3

штПожелания заказчика:

Добрый день

Просим Вас дать предложение на

Лист нержавеющий 12Х18Н10Т 4 мм размер 1250*2500 количество — 3шт.ответить на заявку

12Х18Н10Т – расшифровка стали

Маркировка 12Х18Н10Т говорит о расчетном количестве основных компонентов, входящих в сплав: 12 – означает 0,12% углерода, Х18 – процентный состав хрома, Н10 – никеля и Т – присутствие титана. Исходя из этого, можно определить, что в состав основных химических элементов нержавеющих сталей марки 12Х18Н10Т входит:

- около 67% железа;

- до 0,12% углерода;

- 17-19% хрома;

- 9-11% никеля;

- до 2% магния;

- до 1% титана;

- до 0,8% кремния.

Кроме этого в химическом составе металла в небольших количествах присутствуют: сера, медь, силиций, марганец и фосфор.

Высокие антикоррозионные свойства стали 12Х18Н10Т обеспечивает высокое содержание хрома. Наличие никеля способствует аустенитной структуры металла и позволяет в результате сочетать расширение эксплуатационных характеристик стали с прекрасной технологичностью во время обработки. Кроме этого наличие никеля в сплаве изменяет его свойства и повышает сопротивление металла воздействию кислот и щелочей.

Присутствие титана и кремния в стали приводят к образованию феррита, что изменяет характеристики, устраняет межкристаллитную коррозию в сварочных швах, замедляет скорость роста зерна при нагреве и увеличивает плотность получаемого слитка.

Механические свойства нержавеющей стали 12Х18Н10Т

Режимы термической обработки предусматривают применение закалки в результате нагрева до 1100ºC при последующем охлаждении в воде. Сечения нержавейки до 35 мм допускается применять охлаждение на открытом воздухе. Пределы температур для ковки от 850ºC до 1200ºC.

Удельный вес металла 7920 кг/м 3 . Твердость, которой обладает сталь НВ 10 -1 = 179 МПа, с пределом выносливости 279 МПа.

Технология сварных соединений особых ограничительных свойств не имеет. Применяют следующие характеристики технологий сварки:

- ручная электродуговая, с применением электродов ЦТ-26;

- электрошлаковая;

- контактная точечная.

Для обеспечения повышенной прочности рекомендуется завершающая термическая обработка швов.

Термическая обработка

Но мало получить сплав с заданным хим. составом, намного важнее получить нужные механические свойства сплава 08Х18Н10Т. Для получения устойчивой структуры и стабилизации аустенита в готовом изделии, сталь подвергают закалке при температуре 1020-1100ºC с последующим низкотемпературным отпуском.

Дополнительные преимущества 08Х18Н10Т

- Высокая пластичность, которая используется для изготовления тонкостенных деталей;

- Отличная свариваемость, которая не требует подогрева и последующего отпуска сварного шва;

- Высокая обрабатываемость фрезеровочным инструментом;

- Абсолютная инертность к пищевым продуктам;

- И конечно, цена, точнее соотношение цена и возможности — все это делает сталь 08Х18Н10Т доступной и распространенной в обиходе.

/5 — голосов

Сталь 12Х18Н10Т легирующие элементы

Сталь марки 12х18н10т – нержавеющая титаносодержащая сталь аустенитного класса. Хим. состав марки утверждён ГОСТ 5632-72 нержавеющих сталей аустенитного класса. Основные преимущества 12х18н10т: большая пластичность и ударная вязкость. Наилучшей термической обработкой для сталей этого класса является закалка с температурой 1050 0 С-1080 0 С в воде, после процесса закалки мех. свойства стали отличаются высокой вязкостью и пластичностью, но низкими прочностью и твёрдостью. Стали аустенитного класса используют как жаропрочные при температурах до 600 0 С Главными легирующими элементами являются Хром и Никель. Однофазные стали имеют устойчивую структуру однородного аустенита с небольшим содержанием карбидов Tитана (для избежания межкристаллитной коррозии. Подобная структура образуется после процесса закалки с температур 1050 0 С-1080 0 С). Аустенитные и и аустенитно-ферритовые стали обладают относительно небольшим уровнем прочности (700-850МПа).

Аналоги стали 08Х18Н10Т

Производством нержавейки занимаются самые различные производители. Рассматриваемый металл является предложением отечественных производителей. Аналог может маркироваться при применении других стандартов, но основные свойства схожи:

- В Германии выпускают 1.4541 и 1.4878.

- Японский аналог всего один SUS.

- В Англии выпускают 321S12 и 321S.

- Швейцарский аналог 2337.

Как правило, зарубежные предложения обходятся намного дороже, что связано с более высоким качеством и затратами на транспортировку. При рассмотрении основных свойств в большинстве случаев уделяется больше внимания коррозионной стойкости и твердости, а также жаропрочности.

В заключение отметим, что нержавейка сегодня используется в самых различных отраслях промышленности. Термическая обработка в этом случае проводится крайне редко, так как химический состав существенно усложняет процесс перестроения кристаллической решетки. В промышленность проводится поставка сортового и листового проката, калиброванного прутка и кованых заготовок.

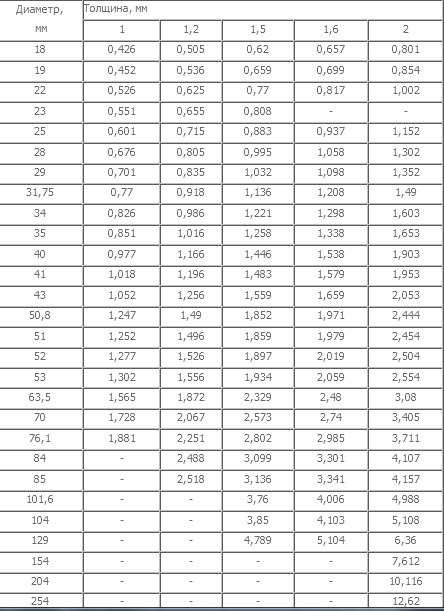

Категории систематизации

Параметров, по которым происходит детальная систематизация труб из нержавеющего материала очень много:

- модель профиля,

- его толщина,

- порядок обработки поверхностного пространства труб и другие.

Именно от этих норм зависит последующая цена готовой продукции. Комбинация этих факторов подчеркивает сферу применения труб из нержавейки в том или ином качестве

Поэтому так важно систематизировать все сплавы

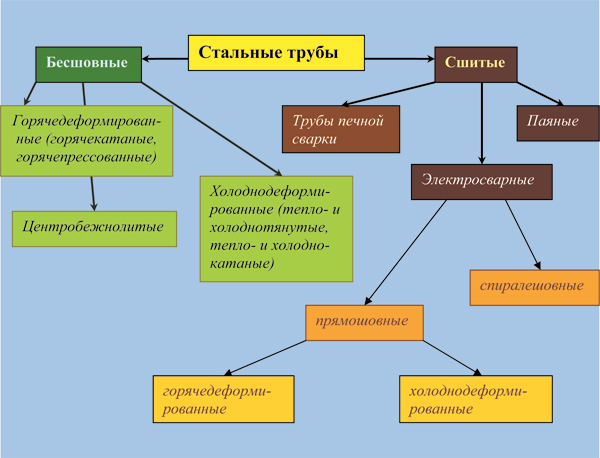

Систематизация по технике изготовления

Труба пищевая нержавеющая сварная бесшовная

От того каким методом была изготовлена труба, она подразделяется на:

- сварную;

- бесшовную.

Бесшовные трубы, также различают по видам:

- теплодеформированные,

- горячедеформированные

- холоднодеформированные.

Трубы сварные из нержавейки, тоже включают в себя несколько типов выполненные с применением:

- плазменной,

- лазерной,

- комбинированной

- электронно-лучевой сварки.

Если сравнивать оба этих метода, то явно выигрывает бесшовный метод. Он практичен, надежен в эксплуатации, из чего соответственно вытекает и более дорогая стоимость.

пищевая нержавеющая сталь

Систематизация по виду поверхности

Поверхность пищевых труб из нержавеющей стали, предопределяется методом ее производства и последующей обработки. Чистота и гладкость поверхностного слоя измеряется в мкм. Чем выше уровень мкм, тем более шероховатая поверхность. Учет данного значения определяет итоговую цену на готовое изделие. Следуя заданным параметрам, по виду поверхности трубы разделяют:

1. Трубы шлифованные пищевые из нержавеющей стали следующих марок — AISI 3004L, AISI 304 и наша 08Х18НД. Их основное отличие-эстетика во внешнем виде. Из-за этого их используют в современном дизайне помещений и в строительстве. Они служат для создания разнообразных конструкций начиная, от декоративных и заканчивая промышленными со складскими. Помимо привлекательной внешности, они славятся выносливостью к механическим воздействиям, обычным уходом и особой прочностью.

Труба круглая AISI 304 пищевая_DIN 11850 76.1х1.6

Качественная шлифовка для таких труб реализовывается с помощью особенной технологии обработки верхнего слоя. Данный тип труб, впрочем, не применяется в монтаже и прокладке трубопроводов высокого давления. Потому что их внутренняя часть не обрабатывается и требует использования специфического метода сварки.

2. Трубы из пищевой нержавеющей стали зеркальные, следующих марок: 08Х18НД, SI 3004L и AISI 304. При производстве подобных труб применяют аустенитную сталь, в конце они подвергаются тщательной шлифовке как внутри, так и снаружи. Отчего их поверхность приобретает зеркальное качество.

Труба 84х2 AISI 304 пищевая DIN 11850 зеркальная

Трубы наделены замечательными украшающими свойствами, что в свою очередь позволяет использовать их в качестве изысканных элементов в мебельном производстве, на лестничных маршах, как аксессуары в сантехнических изделиях.

Обладают хорошей износостойкостью, прочностью и выдержкой по отношению к действию температур и химических веществ.

Широко применяются в химической, пищевой и фармацевтической области.

3. Трубы из пищевой нержавеющей стали матовые (08Х18НД, AISI 3004L, AISI 304). Все предприятия нефтеперерабатывающей, пищевой, текстильной, энергетической индустрии активно используют этот вид труб. Такую популярность они заслужили благодаря своей способности не магнититься, стабильной стойкости в отношении коррозии, простоты сварочных работ.

Труба круглая_AISI 316L пищевая_DIN 11850 101.6х2

В трубопроводах высокого давления, их эксплуатируют из-за отличной способности сохранять все свои лучшие качества в разном диапазоне температурных режимов.

Сварные матовые трубы холодокатанные, обрабатываются механическим и термическим приемами, уже на завершающем этапе производства. Вследствие чего, становятся серебристо-матового оттенка на внутренней и наружной стороне. Что и легло в основу их названия.

Термическая обработка

Но мало получить сплав с заданным хим. составом, намного важнее получить нужные механические свойства сплава 08Х18Н10Т. Для получения устойчивой структуры и стабилизации аустенита в готовом изделии, сталь подвергают закалке при температуре 1020-1100ºC с последующим низкотемпературным отпуском.

Дополнительные преимущества 08Х18Н10Т

- Высокая пластичность, которая используется для изготовления тонкостенных деталей;

- Отличная свариваемость, которая не требует подогрева и последующего отпуска сварного шва;

- Высокая обрабатываемость фрезеровочным инструментом;

- Абсолютная инертность к пищевым продуктам;

- И конечно, цена, точнее соотношение цена и возможности — все это делает сталь 08Х18Н10Т доступной и распространенной в обиходе.

Рейтинг: /5 —

голосов

7.1 Термическая обработка изделий из стабилизированных хромоникелевых сталей 12Х18Н9Т, 12Х18Н10Т, 08Х18Н10Т 12Х18Н12Т, 08Х18Н12Т, 10Х14Г14Н4Т, 08Х18Н12Б, 12Х18Н9ТЛ, 10Х18Н11БЛ.

7.1.1

В зависимости от назначения, условий работы, агрессивности среды изделия

подвергают:

а)

закалке (аустенизации);

б)

стабилизирующему отжигу;

в)

отжигу для снятия напряжений;

г)

ступенчатой обработке.

7.1.2

Изделия закаливают для того, чтобы:

а)

предотвратить склонность к межкристаллитной коррозии (изделия работают при

температуре до 350 °С);

б)

повысить стойкость против общей коррозии;

в)

устранить выявленную склонность к межкристаллитной коррозии;

г)

предотвратить склонность к ножевой коррозии (изделия сварные работают в

растворах азотной кислоты);

д)

устранить остаточные напряжения (изделия простой конфигурации);

е)

повысить пластичность материала.

7.1.3 Закалку изделий необходимо проводить по режиму: нагрев до 1050 — 1100

°С, детали с толщиной материала до 10 мм охлаждать на воздухе, свыше 10 мм — в

воде. Сварные изделия сложной конфигурации во избежание поводок следует

охлаждать на воздухе.

7.1.4 Время выдержки при нагреве под закалку для изделий с

толщиной стенки до 10

мм — 30 мин, свыше 10 мм — 20 мин + 1 мин на 1

мм максимальной толщины.

7.1.5

При закалке изделий, предназначенных для работы в азотной кислоте, температуру

нагрева под закалку необходимо держать на верхнем пределе (выдержка при этом

сварных изделий должна быть не менее 1 ч).

7.1.6

Стабилизирующий отжиг применяется для:

а)

предотвращения склонности к межкристаллитной коррозии (изделия работают при

температуре свыше 350 °С);

б)

снятия внутренних напряжений;

в)

ликвидации обнаруженной склонности к межкристаллитной коррозии, если по

каким-либо причинам закалка нецелесообразна.

7.1.8

Стабилизирующему отжигу для предотвращения склонности к межкристаллитной коррозии

изделий, работающих при температуре более 350 °С, можно подвергать стали,

содержащие не более 0,08 % углерода.

7.1.10

При термической обработке крупногабаритных сварных изделий разрешается

проводить местный стабилизирующий отжиг замыкающих швов согласно п. , при этом все свариваемые

элементы должны быть подвергнуты стабилизирующему отжигу до сварки.

7.1.11

При проведении местного стабилизирующего отжига необходимо обеспечить

одновременно равномерные нагрев и охлаждение по всей длине сварного шва и

прилегающих к нему зон основного металла на ширину, равную двум — трем ширинам

шва, но не более 200 мм.

Ручной

способ нагрева недопустим.

7.1.12

Для более полного снятия остаточных напряжений отжиг изделий из

стабилизированных хромоникелевых сталей проводят по режиму: нагрев до 870 — 900

°С; выдержка 2 — 3 ч, охлаждение с печью до 300 °С (скорость охлаждения 50 — 100

град/ч), далее на воздухе.

7.1.13 Отжиг проводят, соблюдая требования п. настоящего стандарта.

7.1.14

Ступенчатая обработка проводится для:

а)

снятия остаточных напряжений и предотвращения склонности к межкристаллитной

коррозии;

б)

для предотвращения склонности к межкристаллитной коррозии сварных соединений

сложной конфигурации с резкими переходами по толщине;

в)

изделия со склонностью к межкристаллитной коррозии, устранить которую другим

способом (закалкой или стабилизирующим отжигом) нецелесообразно.

7.1.15 Ступенчатую обработку необходимо проводить по режиму:

нагрев до 1050 — 1100 °С; выдержка согласно п. ; охлаждение с

максимально возможной скоростью до 870 — 900 °С; выдержка при 870 — 900 °С в

течение 2 — 3 ч; охлаждение с печью до 300 °С (скорость- 50 — 100 град/ч), далее на воздухе.

7.1.16

Для ускорения процесса ступенчатую обработку рекомендуется проводить в

двухкамерных или в двух печах, нагретых до различной температуры. При переносе

из одной печи в другую температура изделий не должна быть ниже 900 °С.

7.1.17 Ступенчатую обработку разрешается проводить при соблюдении

требований п. .

7.1.18

Отливки из стабилизированных сталей 12Х18Н9ТЛ,

10X18H11БЛ

следует подвергать закалке по режиму, указанному в п. и .

7.1.19

Для более полной аустенизации стали 12Х18Н9ТЛ

закалку необходимо проводить с 1100 °С, стали 10Х18Н11БЛ с 1150 °С.

7.1.20

При работе в средах, вызывающих коррозионное растрескивание, отливки следует

подвергать стабилизирующему отжигу по режиму, указанному в п. .

Методы сварки прямошовных труб

Трубная продукция, изготавливаемая по методике сгибания листа (полосы) стали в круг и соединения ее стыков, сваривается по нескольким разным технологиям.

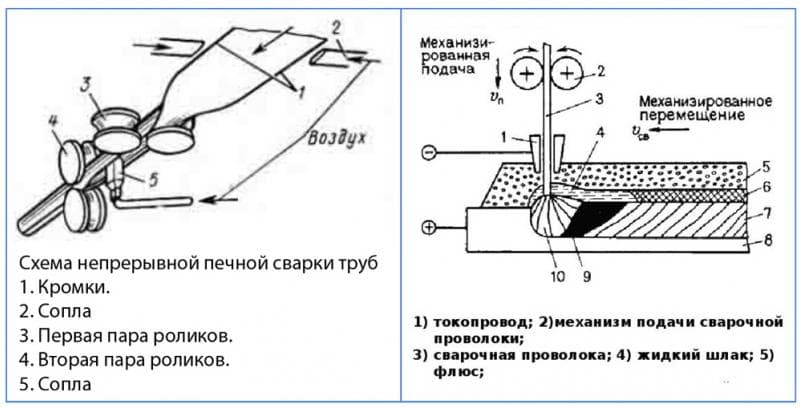

Печная сварка

Поступающая на прокатный стан для придания ей круглой формы стальная полоса (штрипс) предварительно прогревается в туннельной печи до температуры около 1300 °С. Подходя к прокатным роликам, боковые сопла горячим воздухом дополнительно нагревают кромки трубы до температуры около 1400 °С. Аналогичные сопла установлены в зоне валков формовочного стана и нагревают края полосы до 1400 °С перед непосредственным сгибанием листа в круг с контактом крайних кромок.

После соединения кромок, нагретых до высокой температуры под давлением валками, образуется прочный шов, полученный методом взаимной диффузии расплавленных металлов. Далее труба еще раз протягивается через печь с формовочными валками для придания ей правильной геометрической формы. Технология относится к видам обработки стали методом горячей деформации.

Рис. 5 Схема печной и электродуговой сварки в среде флюса

Электросварка

Электросварка чаще других методов применяется при сваривании труб круглого сечения, она позволяет получать высококачественный шов на тонких стенках. Трубные изделия, применяемые для трубопроводных магистралей нефтегазовой промышленности, изготавливаются с применением дуговой сварки с флюсом. Для проведения сварочных работ в формообразующем прокатном стане формируют трубную оболочку круглой формы, если диаметр изделия слишком велик, круг собирают из двух листов, которые формуют под прессом до получения полукруглой формы.

Автоматическую электрическую сварку производят одновременно с двух сторон до получения равномерно провареного продольного шва, в качестве электрода используют проволоку. После убирания гранда, ультразвуковой проверки и гидроиспытаний труба готова к применению.

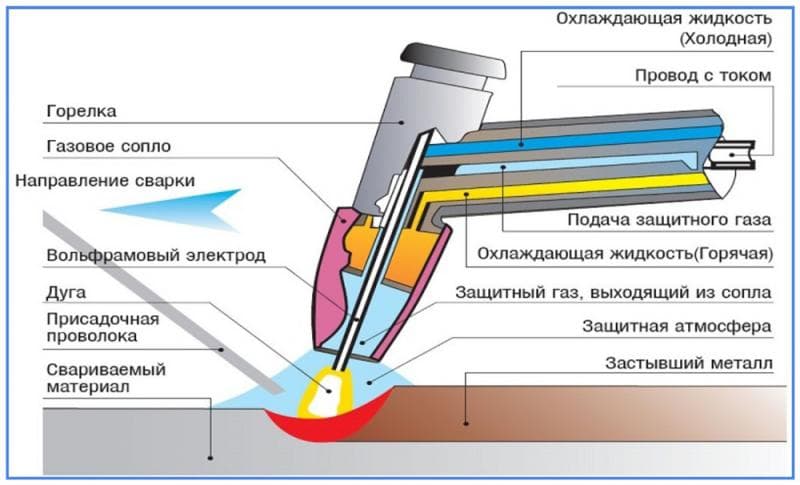

Рис. 6 Электросварка в инертных газах – принцип

Электросварка в среде защитного газа

Недостаток проведения сварочных работ на воздухе – вредное воздействие кислорода на стык, в результате в шовной полосе образуются воздушные пузыри, изменяется ее химический состав из-за карбидизации легирующих элементов, на поверхности появляется окалина.

Избавиться от указанных вредных факторов, возникающих вследствие воздействия на металл кислорода окружающей среды, позволяет применение в области сварки инертных защитных газов: углекислого, аргона и гелия. При работе нейтральные газы, будучи тяжелее воздуха, вытесняют его из рабочей зоны, исключая контакт расплавленной сварочной ванны с атмосферным кислородом. В качестве электродов используют тугоплавкие изделия из вольфрама.

Сварку в среде инертного газа чаще применяют для соединения деталей из нержавеющей или высоколегированной стали, швы отличаются однородностью материала, одинаковой толщиной, высоким качеством поверхности, обеспечивают отличную герметичность и прочность стыка.

Трубные изделия, полученные методом электрической сварки, относятся к группе холоднодеформированных.

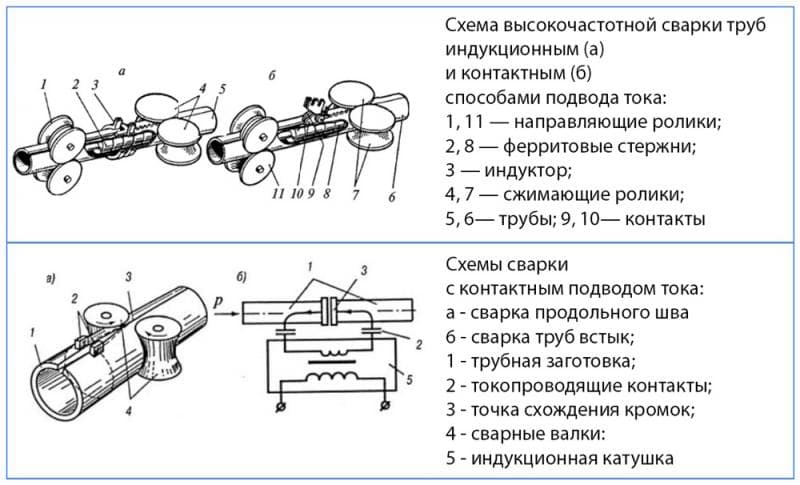

Рис. 7 Схемы сваривания ТВЧ

Высокочастотная (индукционная) сварка

Современный высокоскоростной метод сваривания давлением (прижиманием оплавленных кромок друг другу с физическим усилием), при котором края заготовки нагреваются токами высокой частоты ТВЧ до размягчения, широко используют в трубном производстве. Плотность токов максимальна в поверхностном слое изделия и резко снижается при погружении в глубь заготовки (поверхностный эффект), благодаря чему сильно разогревается только тонкий слой наружной оболочки глубиной 0,1 – 0,15 мм.

Нагрев стыкуемых кромок производится индуктором, расположенным в непосредственной близости от их краев, он генерирует индукционные токи по краям заготовки с помощью двух скользящих по трубной оболочке электродов.

При индукционном сваривании соединяемые трубные кромки заготовки имеют вид буквы Y, ТВЧ подводятся к кромкам посредством индуктора или поворотного ролика так, чтобы он проходил через точку их схождения. Расстояние от токопроводящих контактов до места стыка варьируется в диапазоне от 25 до 300 мм.

Существует несколько технологий индукционной сварки, для соединения трубных кромок из черных и цветных металлов чаще используют методику сваривания под давлением с оплавлением. Скорость нагрева при данной технологии составляет 15·104 °С/с, осадки 2000 мм/с, технология обеспечивает высокое качество сварочного соединения.

Рис. 8 Физические параметры металлов термообработанных и горячередуцированных прямошовных труб классов А и В (ГОСТ 10705-80)

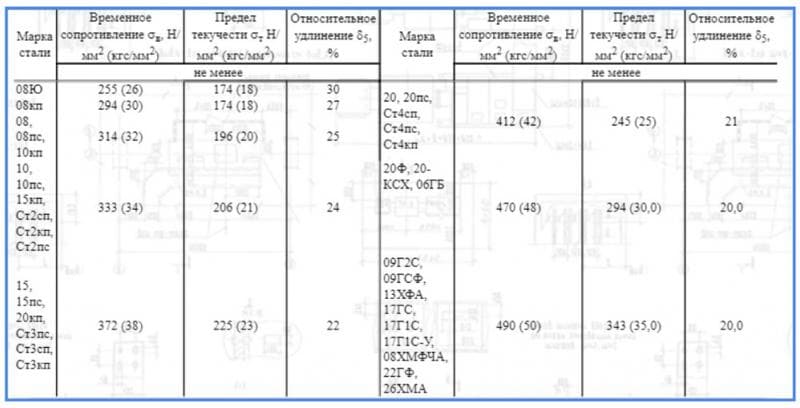

Механические свойства

При рассмотрении металла учитываются и механические свойства стали 12х18н10т. они характеризуются следующим образом:

- Твердость по Бринеллю соответствует 179 МПа. Этот момент определяет то, что поверхность материала может выдерживать воздействие самого различного типа.

- Предел прочности варьирует в различном диапазоне, обычно составляет 279 МПа.

Механические характеристики стали 12х18н10т

При выборе 12х18н10т также учитывается предел текучести, который определяет возможность его применения при литье различных изделий.

К другим особенностям рассматриваемого металла отнесем следующие моменты:

- При легировании в состав включается кремний. Он повышает плотность и показатель текучести. Концентрация этого химического элемента в составе неблагоприятно воздействует на пластичность.

- Достаточно высокая пластичность и ударная вязкость являются привлекательными эксплуатационными качествами металла.

- При снижении температуры окружающей среды механические свойства металла начинают существенно снижаться.

Недостаток заключается в том, что металл не выдерживает на воздействие веществ, в состав которых включены ионы хлора. Кроме этого, коррозионная стойкость низкая в отношении к соляной или серной кислоты. Поэтому сфера применения несколько ограничена.