Гост 12080-66. концы валов цилиндрические. основные размеры, допускаемые крутящие моменты (с изменениями n 1, 2, 3)

Содержание:

- Шпонки и шпоночные пазы в редукторах. Типы и назначение.

- Применение

- Посадочный диаметр — вал

- 1.6 Подбор муфты

- ДИАМЕТРЫ ШЕЕК ВАЛОВ (ОБЛИЦОВОК — ПРИ ИХ НАЛИЧИИ) И БОЛЬШИХ ОСНОВАНИЙ КОНУСОВ

- Конструирование вала

- ПРИЛОЖЕНИЕ 2 (рекомендуемое). Расчетные зависимости допускаемых крутящих моментов

- Номинальные размеры цилиндрических концов валов

- 2.1.2. Общее передаточное число привода

- 1.2. Требования к выполнению и оформлению работы

- 8.Проверочный расчёт наиболее нагруженного вала на усталостную прочность и жёсткость

- ПРИЛОЖЕНИЕ Справочное:

- 4.2 Компоновочная схема редуктора

- 3.1 Определение размеров ступеней быстроходного вала редуктора.

- Расчет соединений

- 3.3. Определение реакций в опорах подшипников (только для тихоходного вала редуктора).

Шпонки и шпоночные пазы в редукторах. Типы и назначение.

Изготовить общепромышленный редуктор, как, впрочем, и любое другое оборудование, без шпонок и шпоночных пазов невозможно. Основное назначение шпоночных соединений – передача вращения и тяги от вала к ступице или втулке и наоборот. Немаловажная функция, про которую мало упоминается в каталогах – шпонка является своеобразным предохранителем в редукторе. При критической нагрузке должна разрушаться именно шпонка, а не более дорогостоящие детали и узлы механизма.

В промышленности существует множество различных типов шпонок и шпоночных соединений – призматические, сегментные, клиновые, цилиндрические и пр. Их размеры и допускаемые отклонения регламентируются следующими стандартами:

- ГОСТ 24071-97 – сегментные шпоночные пазы и шпонки;

- ГОСТ 24068-80 – клиновые шпоночные пазы и шпонки;

- ГОСТ 23360-78 – призматические шпоночные пазы и шпонки;

- ГОСТ 10748-79 – призматические высокие шпоночные пазы и шпонки;

- ГОСТ 24069-80 – тангенциальные нормальные шпоночные пазы и шпонки;

- ГОСТ 12207-79 – цилиндрические шпоночные пазы и шпонки;

- ГОСТ 8790-79 – призматические шпоночные пазы и шпонки с креплением на валу.

Однако в редукторостроении наибольшее распространение получили призматические и сегментные шпонки. Их мы и рассмотрим.

Размеры призматических шпонок и шпоночных пазов в зависимости от длины вала по ГОСТ 23360-78

| Диаметр вала, D | Сечение шпонки, b x h | Глубина паза | Длина шпонки, l | Радиус закругления | Фаска | |||

| на валу, t1 | на втулке, t2 | Шпоночного паза, r1 | Шпонки, r | Шпоночного паза, с1 | Шпонки, с | |||

| от 6 до 8 | 2 x 2 | 1,2 | 1 | 6 — 20 | 0,08 | 0,16 | 0,16 | 0,25 |

| свыше 8 до 10 | 3 x 3 | 1,8 | 1,4 | 6 — 36 | ||||

| свыше 10 до 12 | 4 x 4 | 2,5 | 1,8 | 8 — 45 | ||||

| свыше 12 до 17 | 5 x 5 | 3 | 2,3 | 10 — 56 | 0,16 | 0,25 | 0,25 | 0,4 |

| свыше 17 до 22 | 6 x 6 | 3,5 | 2,8 | 14 — 70 | ||||

| свыше 22 до 30 | 8 x 7 | 4 | 3,3 | 18 — 90 | ||||

| свыше 30 до 38 | 10 x 8 | 5 | 3,3 | 22 — 110 | 0,25 | 0,4 | 0,4 | 0,6 |

| свыше 38 до 44 | 12 x 8 | 5 | 3,3 | 28 — 140 | ||||

| свыше 44 до 50 | 14 x 9 | 5,5 | 3,8 | 36 — 160 | ||||

| свыше 50 до 58 | 16 x 10 | 6 | 4,3 | 45 — 180 | ||||

| свыше 58 до 65 | 18 x 11 | 7 | 4,4 | 50 — 200 | ||||

| свыше 65 до 75 | 20 x 12 | 7,5 | 4,9 | 56 — 200 | 0,4 | 0,6 | 0,4 | 0,6 |

| свыше 75 до 85 | 22 x 14 | 9 | 5,4 | 63 — 250 | ||||

| свыше 85 до 95 | 25 x 14 | 9 | 5,4 | 70 — 280 | ||||

| св. 95 до 110 | 28 x 16 | 10 | 6,4 | 80 — 320 | ||||

| св. 110 до 130 | 32 x 18 | 11 | 7,4 | 90 — 360 | ||||

| св. 130 до 150 | 36 x 20 | 12 | 8,4 | 100 — 400 | 0,7 | 1 | 0,7 | 1 |

| св. 150 до 170 | 40 x 22 | 13 | 9,4 | 100 — 400 | ||||

| св. 170 до 200 | 45 x 25 | 15 | 10,4 | 110 — 450 | ||||

| св. 200 до 230 | 50 x 28 | 17 | 11,4 | 125 — 500 | ||||

| св. 230 до 260 | 56 x 32 | 20 | 12,4 | 140 — 500 | 1,2 | 1,6 | 1,2 | 1,6 |

| св. 260 до 290 | 63 x 32 | 20 | 12,4 | 160 — 500 | ||||

| св. 290 до 330 | 70 x 36 | 22 | 14,4 | 180 — 500 | ||||

| св. 330 до 380 | 80 x 40 | 25 | 15,4 | 200 — 500 | 2 | 2,5 | 2 | 2,5 |

| св. 380 до 440 | 90 x 45 | 28 | 17,4 | 220 — 500 | ||||

| св. 440 до 500 | 100 x 50 | 31 | 19,5 | 250 — 500 |

Примечания:

- Допускаются для ширины паза и втулки любые сочетания полей допусков, указанных в таблице.

- Для термообработанных деталей допускаются предельные отклонения размера ширины паза вала Н11, если это не влияет на работоспособность соединения.

- В ответственных шпоночных соединениях сопряжение дна паза с боковыми сторонами выполняются по радиусу, величина и предельные отклонения которого должны указываться на рабочем чертеже.

- Допускается в обоснованных случаях (пустотелые и ступенчатые валы, передачи пониженных вращающих моментов и т.п .) применять меньшие размеры сечений стандартных шпонок на валах больших диаметров, за исключением выходных концов валов.

- Длину l (мм) призматической шпонки выбирают из ряда в указанных пределах: 10; 12; 14; 16; 18; 20; 22; 25; 28; 32; 36; 40; 45; 50; 56; 63; 70; 80; 90; 100; 110; 125; 140; 160; 180; 200; 220; 250; 280мм.

- Поле допуска на ширину шпонки b h9, на высоту шпонки h11 (h9 до 6 мм), на длину шпонки h14.

Пример обозначения шпонки

исполнение 1, размеры b=18 мм, h=11 мм и l=100 мм:

Шпонка 2-18x11x100 ГОСТ 23360-78

Материал шпонок — сталь с временным сопротивлением разрыву не менее 590 МПа.

Предельные отклонения размеров (d + t1) и (d + t2)

| Высота, мм | Предельное отклонение размеров шпонки, мм | |

| d + t1 | d + t2 | |

| От 2 до 6 | 0 -0,1 |

0,1 0 |

| Свыше 6 до 18 | 0 -0,2 |

0,2 0 |

| Свыше 18 до 50 | 0 -0,3 |

0,3 0 |

Размеры сегментных шпонок и шпоночных пазов (ГОСТ 24071-80), мм

| Диаметр вала, D | Шпонка* | Шпоночный паз | |||||

| b | h | d | c или r | Вал t1 | Втулка t2 | c1 или r1 | |

| От 5 до 6 | 2,0 | 2,6 | 10 | 0,16 — 0,25 | 1,8 | 1,0 | 0,008 — 0,16 |

| Свыше 6 до 7 | 2,0 | 3,7 | 10 | 2,9 | 1,0 | ||

| Свыше 7 до 8 | 2,5 | 3,7 | 10 | 2,7 | 1,2 | ||

| Свыше 8 до 10 | 3 | 5 | 13 | 3,8 | 1,4 | ||

| Свыше 10 до 12 | 3 | 6,5 | 16 | 5,3 | 1,4 | ||

| Свыше 12 до 14 | 4 | 6,5 | 16 | 0,25 — 0,4 | 5,0 | 1,8 | 0,16 — 0,25 |

| Свыше 14 до 16 | 4 | 7,5 | 19 | 6,0 | 1,8 | ||

| Свыше16 до 18 | 5 | 6,5 | 16 | 4,5 | 2,3 | ||

| Свыше 18 до 20 | 5 | 7,5 | 19 | 5,5 | 2,3 | ||

| Свыше 20 до 22 | 5 | 9 | 22 | 7,0 | 2,3 | ||

| Свыше 22 до 25 | 6 | 9 | 22 | 6,5 | 2,8 | ||

| Свыше 25 до 28 | 6 | 10 | 25 | 7,5 | 2,8 | ||

| Свыше 28 до 32 | 8 | 11 | 28 | 0,4 — 0,6 | 8,0 | 3,3 | 0,25 — 0,4 |

| Свыше 32 до 38 | 10 | 13 | 32 | 10 | 3,3 |

*Шпонки предназначены для передачи крутящего момента.

сегментная шпонка исполнения 1 для вала диаметром d = 30 мм:

Применение

Изготовление эвольвентных шлицев требует высокой точности. Нарезание зуба по втулке выполняется в основном протяжкой. Остальные способы дают меньшую точность и большую шероховатость поверхности. Часто производится ручная доводка по шаблону зачистка выступов.

Сложность обработки оправдывается применением шлицевых соединений с эвольвентным профилем в узлах с динамическими и переменными нагрузками. Например, в полых валах клетей прокатных станов, редукторах крупногабаритных строгальных и фрезерных станков, грузоподъемных механизмов, поднимающих вагонетки на доменные печи.

Кроме принятых стандартов на эвольвентные соединения по ГОСТ, имеются и другие исполнения деталей. Например в немецких станках встречается din параметры по стандартам, разработанным германским институтом стандартизации. На машинах, изготавливаемых на экспорт, встречается маркировка эвольвентных соединений с ссылкой на ISO – международный стандарт.

В обсуждениях автомобилистов часто можно услышать asa 24 48. Такую маркировку имеют эвольвентные шлицевые соединения на карданных валах. Встречаются они у переднеприводных фиатов, изготовленных по старым стандартам.

В настоящее время на передние карданы делается эвольвентный шлиц по ГОСТ 6033-80 или отраслевому стандарту ОСТ 1 00086-73. Старый стандарт актуален и сегодня. По нему работают многие машиностроительные и автомобилестроительные предприятия.

Посадочный диаметр — вал

Посадочные диаметры валов измеряют микрометрами в единичном производстве или предельными скобами в-серийном и массовом. Для соблюдения заданного натяга, помимо размеров сопрягаемых деталей, существенное значение имеет чистота обработки поверхностей сопряжения.

|

Допустимые радиальные зазоры, мм, в подшипниках качения. |

Посадочные диаметры валов измеряют микрометром или предельной скобой. Чистота обработки посадочных мест в зависимости от класса точности подшипника и диаметра вала колеблется от 6-го до 9-го класса.

|

Запрессовка шариковых под -, шипников на вал. |

Измерение посадочных диаметров валов производят микрометрами в единичном производстве или предельными скобами в серийном и массовом.

|

Варианты простановки размеров на чертежах деталей по замыкающим размерам Ад ( а и БД ( б.| Варианты простановки допусков на радиальное биение. |

Ответственные элементы деталей, например посадочные диаметры валов под шарикоподшипники, требуют как высокой точности исполнения их размеров, так и точности формы и расположения посадочных поверхностей. Обеспечение требуемой точности детали по чертежу тесно связано с методами ее технологической обработки. Следовательно, методы технологической обработки и контроля точности должны быть заложены в конструкции детали и в специфике оформления чертежа.

Диаметр свободных участков вала примем равным 40 мм, а посадочный диаметр вала под шестерню равным 45 мм.

Поле допуска диаметра вала оправки ft4; допуск радиального биения посадочного диаметра вала оправки относительно оси центров — в пределах 1 — й, а допуск биения торца — в пределах 3 — 4 — й степени точности.

По выбранному значению d с учетом удобства сборки и фиксации деталей в осевом направлении назначают остальные стандартные посадочные диаметры вала. Рекомендуется принимать такую разность диаметров ступеней вала, чтобы при сборке можно было насадить деталь, не вынимая шпонку, установленную в пазу ступени меньшего диаметра.

|

Схемы к расчету подшипников вала косозубой шестерни. |

Если полученная долговечность не соответствует регламентированной ГОСТ 16162 — 78, то, не меняя посадочного диаметра вала, назначают подшипники другого типоразмера ( серии) или даже меняют тип подшипника, что приводит к изменению значения коэффициента динамической грузоподъемности С.

Это наблюдается, например, при тк хоходных валах, нагруженных большими крутящими моментами, когда посадочный диаметр вала под подшипником нельзя уменьшить по соображениям прочности вала, или при необходимости обе лечения удобства сборки или компоновки узла.

Радиальное биение посадочного диаметра вала оправки относительно оси вращения — в пределах I, а биение опорного торца — в пределах III — IV степеней точности.

|

Действительная линия начальной окружности, полученная обкаткой с эталонной шестерней на контрольном приборе с переменным межцентровым расстоянием ( Michalec G. W., Precision gearing, Machine Design, January, 1955.| Составляющие ошибки.| Эксцентриситет шариковых подшипников. |

1.6 Подбор муфты

Для соединения

входного конца быстроходного вала

редуктора с валом двигателя принимаем

зубчатую муфту по ГОСТ Р 5006-94.

Рабочий момент,

передаваемый муфтой

Траб=

К1К2К3ТБ[TМ],

где К1–

коэффициент, учитывающий степень

ответственности привода: поломка

вызывает останов машины – К1= 1;

К2–

коэффициент условий работы: работа

неравномерно нагруженных механизмов

– К2= 1,2;

К3–

коэффициент углового смещения валов:

К3= 1,25;

ТБ– момент

на быстроходном валу редуктора; Нм;

[ТМ] –

допускаемый момент по паспорту муфты;

Нм;

Траб=

11,21,251638,84

= 2458,26 Нм.

По ГОСТ на муфты

при диаметре вала d= 70 мм

имеем [ТМ] = 4000 Нм;

габаритные размеры

муфты DxL=200 х 220 мм.;

= 1600 мин-1nдв= 7,51 мин-1

Обозначение муфты

(исполнение 1) :

Муфта зубчатая 1

– 4000 –65 – 70 – 1 – 1 ГОСТ 5006-94.

-

Эскизный

проект

ДИАМЕТРЫ ШЕЕК ВАЛОВ (ОБЛИЦОВОК — ПРИ ИХ НАЛИЧИИ) И БОЛЬШИХ ОСНОВАНИЙ КОНУСОВ

Ряд 37: 30 — 50 (через 5 мм), 50 — 140 (через 10 мм), 140 — 320 (через 20 мм), 320 — 480 (через 40 мм), 480 — 780 (через 60 мм), 780 — 1100 (через 80 мм), 1100 — 1220 (через 120 мм), мм.

Ряд 68: 30 — 140 (через 5 мм), 140 — 300 (через 10 мм), 300 — 480 (через 20 мм), 480 — 780 (через 30 мм), 780 — 1100 (через 40 мм), 1100 — 1220 (через 60 мм), мм.

Ряд 122: 30 — 300 (через 5 мм), 300 — 780 (через 10 мм), 780 — 1100 (через 20 мм), 1100 — 1220 (через 30 мм), мм.

Ряд 145: 30 — 300 (через 5 мм), 300 — 1220 (через 10 мм), мм.

Примечание. Обозначения (номера) рядов 37, 68, 122 и 145 соответствуют числу диаметров в этих рядах в диапазоне размеров от 30 до 1220 мм.

. Ряд 37 следует применять как основной:

при проектировании судовых движительных установок (ДвУ), а также при проработках предпочтительных рядов их базовых исполнений;

в случае разработки типоразмерных рядов валов и взаимосвязанных с ними других элементов валопроводов и ДвУ.

Примечание. В состав ДвУ (согласно ГОСТ 24154) входят двигатель, валопровод и движитель.

. Ряд 68 следует применять как дополнительный в случае необходимости разработки конкретных промежуточных типоразмеров изделий, указанных в п. настоящего приложения, для обеспечения материалоемкости валопроводов ДвУ, близкой к расчетной, если подбор соответствующей категории прочности материала, а также применение предельного уменьшения валов (относительно шеек) и полых (трубчатых) их исполнений окажутся недостаточно эффективными.

. Ряд 122 следует применять в случае необходимости или экономической целесообразности:

дальнейшего применения (по согласованию с головной организацией по стандартизации отрасли) в составе проектируемых ДвУ элементов валопроводов, освоенных производством и соответствующих по своим основным показателям мировому уровню;

достройки заказанной серии судов, а также использование задела ранее изготовленных элементов ДвУ;

выполнения экспортных заявок на разработку и последующую поставку элементов валопроводов.

. Ряд 145 следует применять при необходимости применения в составе проектируемых ДвУ общепромышленных или импортных комплектующих изделий, а также при ремонте ДвУ и др.

. Диаметры валов под облицовкой принимают кратными двум или пяти. При этом, в случае, если значения диаметров смежных сечений валов различны по торцу облицовки и большому основанию его конуса, то на участке между ними применяют плавный переход с конусностью «по месту».

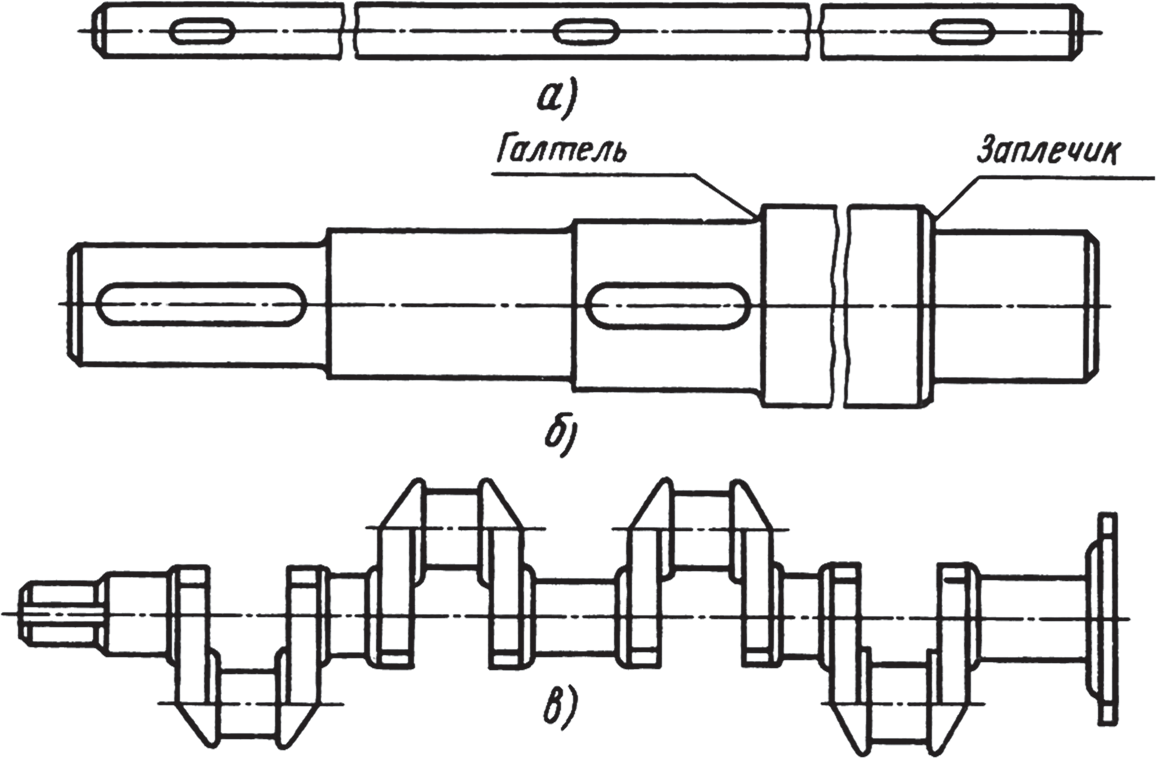

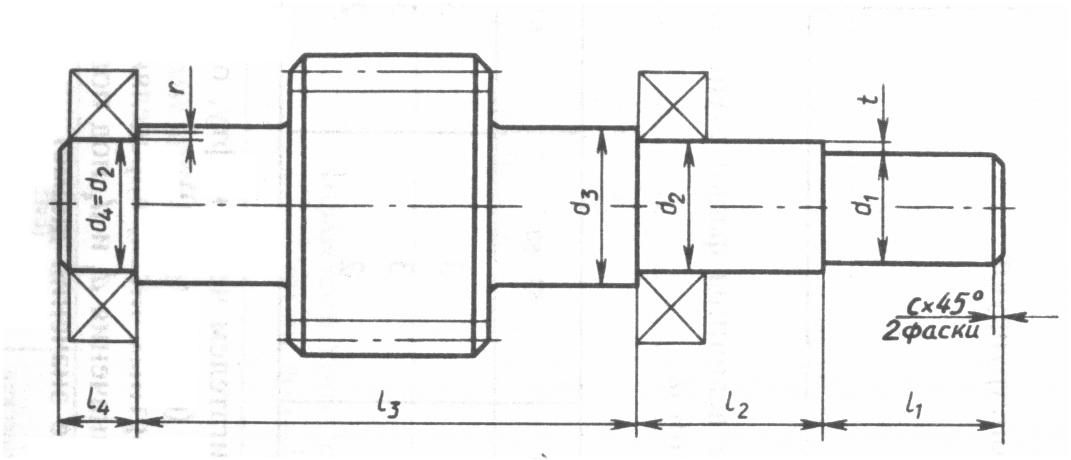

Конструирование вала

Вал –

деталь машины, передающая вращающий

момент и поддерживающая вращающиеся

детали. Различают валы прямые (гладкие

и ступенчатые), коленчатые, валы-шестерни

и т. д.

Валам,

как правило, придают ступенчатую форму,

обеспечивающую удобства при последовательной

посадке на них деталей (рис. 2). Кроме

того, ступенчатая форма близка по форме

к балкам равного сопротивления.

Р ис.

ис.

2. Конструктивные элементы вала:

1–

буртик; 2

–цапфа (шейка);

3

– переходный участок; 4

– подступичный участок;

5

– бурт;

6 –

канавка; 7

– шпоночный паз; 8 –

переходный участок;

9 –

цапфа (шип); 10 – фаска

К онцевые

онцевые

опорные участки валов и осей называют

цапфами (шипами). Цапфы (шейки) валов и

осей, когда в опорах установлены

подшипники скольжения, выполняют:

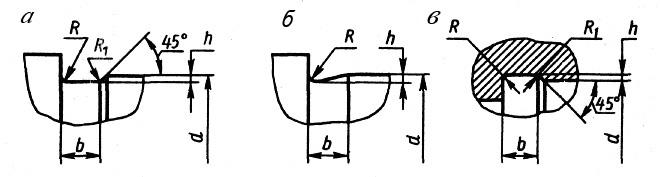

цилиндрическими (рис. 3,а,

б)

или коническими (рис. 3, в).

В

большинстве случаев цапфы валов и осей

для подшипников скольжения имеют

цилиндрическую форму с закругленным

переходом (галтелью) и с заплечиком

(буртиком) для односторонней фиксации

в осевом направлении (рис. 3, а).

В случае необходимости двусторонней

осевой фиксации вала (оси) в одной опоре

цапфа снабжается дополнительным

буртиком (рис. 3, б).

абв

Рис.

3. Цапфы валов и осей под подшипники

скольжения

В

целях облегчения монтажа и центрирования

насаживаемых деталей на валах

предусматривают фаски. Размер фаски с

углом 45° назначают с учетом диаметра

участка

вала

di

в

пределах с = (0,03…0,05)di.

Плавный

переход от меньшего диаметра di

к

большему

d i+1

выполняют галтелью с радиусом

закругления

r

0,4 (d i +1

— d i).

Рекомендуется

выбирать размеры фасок и радиусов

закруглений из следующего предпочтительного

ряда (в мм): 0,1; 0,16; 0,25; 0,4; 0,6; 1; 1,6; 2,5; 4; 6; 10;

16; 25

и т. д. Возможно также применение

размеров из 2-го ряда (в мм): 0,12; 0,2; 0,3; 0,5;

0,8; 1,2; 2; 3; 5; 8; 12; 20 и т. д.

При

разработке чертежа вала из конструктивных

и технологических соображений его форму

упрощают, а полученные размеры округляют

до ближайших нормальных (табл. 2), кроме

заданных расстояний между опорами и

закрепленными на валу зубчатыми колесами

l1,

l2,

l3.

Длину

подступичных частей вала в местах

посадки зубчатых колес (рис. 2) принимают

в пределах lc= (1,1…1,3)dc,

где dc

– диаметр вала в месте ступицы.

Таблица

2

Нормальные

линейные размеры, мм

|

3,2 |

5,6 |

10 |

18 |

32 |

56 |

100 |

180 |

320 |

560 |

|

3,4 |

6,0 |

10,5 |

19 |

34/35 |

60/62 |

105 |

190 |

340 |

600 |

|

3,6 |

6,3 |

11 |

20 |

36 |

63/65 |

110 |

200 |

360 |

630 |

|

3,8 |

6,7 |

11,5 |

21 |

38 |

67/70 |

120 |

210 |

380 |

670 |

|

4,0 |

7,1 |

12 |

22 |

40 |

71/72 |

125 |

220 |

400 |

710 |

|

4,2 |

7,5 |

13 |

24 |

42 |

75 |

130 |

240 |

420 |

750 |

|

4,5 |

8,0 |

14 |

25 |

45/47 |

80 |

140 |

250 |

450 |

800 |

|

4,8 |

8,5 |

15 |

26 |

48 |

85 |

150 |

260 |

480 |

850 |

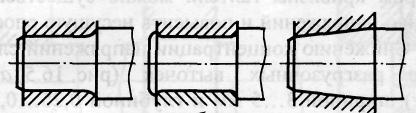

Для

осевого фиксирования деталей (подшипников,

зубчатых колес и др.) на валах выполняют

упорные буртики или заплечики (рис. 4,

а – д).

Переходные

участки валов между соседними ступенями

разных диаметров выполняют радиусной

галтелью (рис. 4,

а)

или в форме канавки (рис. 4, б

– д). Высота

t

упорных

буртиков (рис. 4, г)

для фиксирования подшипников должна

обеспечивать их демонтаж и подход

смазочного материала.

а

б в г

д

Рис.

4. Сопряжения ступеней вала

Диаметры

посадочных поверхностей (под ступицы

колес, шкивов, звездочек и т. п.) следует

выбирать из стандартного ряда посадочных

размеров.

Технические

условия на изготовление валов зависят

от требований к конструкции. Шероховатость

посадочных поверхностей в местах

установки подшипников на валу и в корпусе

должна соответствовать по ГОСТ 2789—73

Ra =

1,25…3,2 мкм. Такую шероховатость

целесообразно получать шлифованием.

Для выхода шлифовальных кругов выполняют

канавку: по рис. 5,

а,

б

—

при шлифовании поверхности вала; по

рис. 5, в – при

шлифовании отверстия в корпусе. Размеры

канавок (мм) приведены в табл. 3.

Таблица

3

|

d |

b |

h |

R |

R1 |

|

св. |

3 |

0,25 |

1,0 |

0,5 |

|

св. |

5 |

0,5 |

1,6 |

0,5 |

|

св. |

8 |

0,5 |

2,0 |

1,0 |

Рис.

5. Форма и размеры канавок для выхода

шлифовального

круга

ПРИЛОЖЕНИЕ 2 (рекомендуемое). Расчетные зависимости допускаемых крутящих моментов

ПРИЛОЖЕНИЕ 2Рекомендуемое

Значения крутящих моментов в Н·м подсчитывают по формуле

,

где — диаметр конца вала, мм;

, Н/мм.

Значения коэффициента и соответствующие им допускаемые напряжения на кручение приведены в табл.1.

Таблица 1

|

, Н/мм |

, Н/мм |

|

2,0 |

10 |

|

2,8 |

14 |

|

4,0 |

20 |

|

5,6 |

28 |

|

8,0 |

40 |

|

11,2 |

56 |

|

16,0 |

80 |

|

22,4 |

112 |

Значения коэффициента в зависимости от характера нагрузки, прочности и твердости материала вала

Таблица 2

|

Предел прочности , Н/мм |

Твердость вала НВ |

Значение коэффициента , Н/мм |

||||||

|

Характер нагрузки |

||||||||

|

Чистое кручение |

Кручение плюс изгиб от радиальной нагрузки |

|||||||

|

до 250 |

свыше 250 |

|||||||

|

а |

b |

с |

а |

b |

а |

b |

||

|

От 500 до 850 |

От 145 до 250 |

8 |

5,6 |

4 |

5,6 |

4 |

2,8 |

2 |

|

Свыше 850 до 1200 |

250 до 350 |

11,2 |

8 |

5,6 |

8 |

5,6 |

4 |

2,8 |

|

Свыше 1200 |

Свыше 350 |

22,4 |

11,2 |

8 |

11,2 |

8 |

5,6 |

4 |

Примечания:

1. а — при нагрузке постоянной величины и постоянного направления; b — при нагрузке переменной величины, если максимум достигает двухкратного значения;с — при чистом кручении переменного направления.

2. Радиальная нагрузка приложена к середине длины конца вала.

Номинальные размеры цилиндрических концов валов

|

d, |

l, |

r, |

с, мм |

||

|

Исполнение |

|||||

|

Ряд 1 |

Ряд 2 |

1 |

2 |

||

|

20; 22 |

24 |

50 |

36 |

1,6 |

1,0 |

|

25; 28 |

– |

60 |

42 |

1,6 |

1,0 |

|

32; 36 |

30; 38 |

80 |

58 |

2,0 |

1,6 |

|

40; 45 |

42; 48 |

110 |

82 |

2,0 |

1,6 |

|

50; 55 |

53 |

110 |

82 |

2,5 |

2,0 |

|

60; 70 |

63; 65; 75 |

140 |

105 |

2,5 |

2,0 |

|

80; 90 |

85; 95 |

170 |

130 |

3,0 |

2,5 |

|

100; 110; 125 |

105; 120 |

210 |

165 |

3,0 |

2,5 |

|

Примечания: 2. Ряд 1 диаметров является предпочтительным. 3. Поля |

Диаметр входного вала коробки скоростей

целесообразно принимать в пределах

0,8…1,2 диаметра выходного вала

электродвигателя.

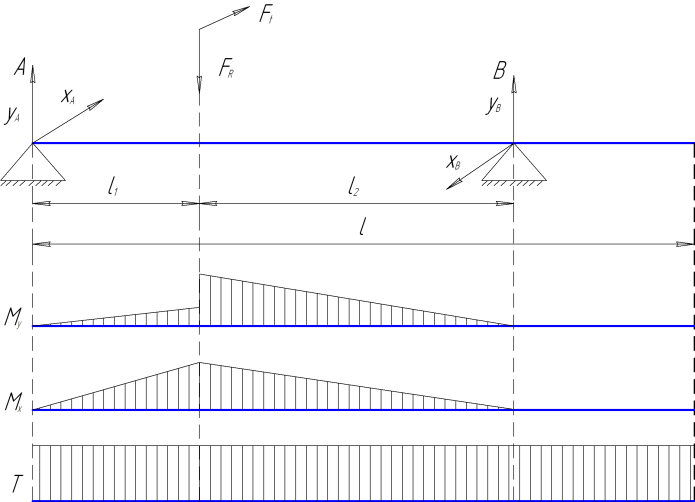

Второй раз расчет диаметров валов

производится после эскизной проработки

конструкции коробки скоростей. Для

каждого вала составляется расчетная

схема (выбирается такое расположение

зубчатых колес в блоках, которое дает

наибольшие нагрузки на вал), по которой

строятся эпюры изгибающих моментов MxиMyв двух взаимоперпендикулярных плоскостяхXиYот действия всех внешних сил (зубчатых

колес, шкивов и др.). Отдельно строится

эпюра крутящих моментовМК.

Затем рассчитывается результирующий

изгибающий момент по формуле:

,

,

и эквивалентный момент:

.

.

По эпюрам моментов выявляются опасные

сечения вала (обычно сечения, в которых

приложены внешние силы, реакции опор

или места изменения сечения вала), в

которых уточняют размеры диаметров

валов, принятых при эскизном проектировании

коробки скоростей, по формуле:

,

,

где KМ–

коэффициент перегрузочной способности

электродвигателя; [σИ] – допускаемые

номинальные напряжения по критерию

статической прочности материала, из

которого изготовлен вал (табл. 2.5).

Таблица 2.5

2.1.2. Общее передаточное число привода

Uо=Uред·Uрем=125,4

Отклонение

∆UoотUo‘=126

(таблица 1.3) ∆Uo=100(125,4-122,5)/122,5=

2,4%< – в пределах допуска.

Уточнение njи Тj:

-

Вал

U1-i

ni,

об/минU5-i

n

Ti,

НмI

1,00

920

125,404832

0,867

14,62024

II

4,04

227,7228

31,0408

0,913

56,11248

III

26,02

35,36068

4,82

0,941

350,5235

IV

125,40

7,33624

1

0,970

1638,837

V

125,40

7,33624

1

1,000

1590

Скорости

:

—

тихоходной ступени

м/с

м/с

—

быстроходной ступени

м/с

м/с

2.1.3.

Диаметры валов редуктора

По

рекомендациям назначаем диаметры

валов редуктора.

1.

Быстроходный вал.

Диаметр

входного конца быстроходного вала

определяется по формуле:

мм

мм

(2.3)

где

ТБ– момент на быстроходном валу,

Нм

Округляем

полученное значение до стандартного,

учитывая диаметр муфты, получаем d=28

мм.

Диаметр

под подшипник определяется из условия

возможности демонтажа подшипника без

снятия призматической шпонки:

где

t=3,5 (т.к.d=28

) – высота уступа вала

Диаметр

части вала, следующей за подшипником,

определяется из условия упора внутреннего

кольца подшипника в уступ вала:

мм

мм

где

r– радиус скругления

внутреннего кольца подшипника.

2.

Промежуточный вал.

Диаметр

шейки вала под колесом тихоходной

ступени определяется по формуле:

мм

мм

где

ТП– момент на промежуточном

валу, Нм.

Округляем

полученное значение до стандартного,

получаем dк=48 мм.

Диаметр

под подшипник:

мм

мм

Диаметр

шейки вала, в которую упирается колесо

тихоходной ступени:

мм

мм

где

f=1,6 – размер фаски колеса

тихоходной ступени.

Диаметр

шейки вала, в которую упирается внутреннее

кольцо подшипника:

мм

мм

3.

Тихоходный вал.

Диаметр

выходного конца вала определяется по

формуле:

мм

мм

где

ТТ– момент на тихоходном валу

Диаметр

под подшипник:

мм

мм

Диаметр

шейки вала, в которую упирается внутреннее

кольцо подшипника:

мм

мм

1.2. Требования к выполнению и оформлению работы

При выполнении и

оформлении расчетно-графической работы

должны соблюдаться следующие требования:

-

-

Работа выполняется

в соответствии с индивидуальным

вариантом курсанта. -

Работа выполняется

на листах формата А4 (с одной стороны

листа), брошюруется и сшивается по

левой стороне листов. -

Титульный лист

оформляется в соответствии с образцом

(приложение 1) и является первым листом

работы (номер листа на нем не

проставляется). -

На втором листе

работы выписываются исходные данные

в соответствии с номером варианта

(глава 2). Текст задания на выполнение

расчетно-графической работы необходимо

переписывать в работу до расчетной

схемы. -

Работа выполняется

шариковой ручкой черного или синего

цвета, четко и аккуратно. Допускается

выполнение работы на компьютере. -

Для пометок и

замечаний преподавателя необходимо

соблюдать достаточный интервал между

строками и оставлять на каждой странице

поля шириной 35…40 мм с правой стороны

листа, а сверху и снизу листа — поля по

25 мм. -

Все чертежи и

схемы должны выполняться в соответствии

с требованиями ЕСКД. -

Каждая из таблиц,

приведенных в работе, должна сопровождаться

тематическим заголовком. -

Нумерация листов,

рисунков (чертежей, схем) и таблиц в

работе должна быть сквозной. -

Все решения и

вычисления в ходе работы требуется

пояснять комментариями (с указанием,

что определяется, рассматривается,

вычисляется) и ссылками на соответствующие

формулы, методы, литературу и т.п. -

Рекомендуется

все вычисления производить в общем

виде, а затем, подставляя численные

значения величин, вычислять результат

решения. -

Все расчеты

необходимо производить в Международной

системе единиц (СИ) с точностью до

0,001. -

Перед чистовым

оформлением работы следует тщательно

проверить все действия, правильность

подстановки числовых значений величин,

соблюдая единство их размерностей,

правдоподобность (порядок) полученных

результатов. -

В конце работы

делают выводы, приводят перечень

учебной литературы, ставят личную

подпись курсанта и дату выполнения

работы. -

Рассчитанную,

оформленную и сброшюрованную работу

сдают на проверку преподавателю в

соответствии с календарным планом

изучения дисциплины. -

Неверно выполненная

работа выполняется курсантом по новому

варианту или переделывается частично

по указанию преподавателя.

-

Работа,

выполненная не по своему варианту, не

проверяется и не зачитывается!

8.Проверочный расчёт наиболее нагруженного вала на усталостную прочность и жёсткость

Проведём расчёт

тихоходного вала.

Д

A

B

C

ействующие силы: – окружная,

– окружная, – радиальная.

– радиальная.

,

,

,

, .

.

Определим реакции

опор в вертикальной плоскости.

1.

,

, ,

,

.

.

Отсюда находим, что

.

.

2.

,

, ,

,

.

.

Получаем, что

.

.

Выполним

проверку:

,

, :

: ,

,

Следовательно,

вертикальные реакции найдены верно.

Определим реакции

опор в горизонтальной плоскости.

3.

,

, ,

,

,

,

получаем, что

.

.

4. ,

, ,

, ,

,

отсюда .

.

Проверим

правильность нахождения горизонтальных

реакций:

,

,

,

,

,

,

– верно.

Просчитываем

предполагаемое опасное сечение: сечение

под колесом, ослабленное шпоночным

пазом. Для этого сечения изгибающий

момент М:

Определим

механические характеристики материала

вала (Сталь 45) по табл.:

– временное сопротивление (предел

– временное сопротивление (предел

прочности при растяжении); и

и – пределы выносливости гладких образцов

– пределы выносливости гладких образцов

при симметричном цикле изгиба и кручении; – коэффициент чувствительности материала

– коэффициент чувствительности материала

к асимметрии цикла напряжений.

Рассчитаем

осевой и полярный моменты сопротивления

сечения вала:

,

,

где – расчётный диаметр вала.

– расчётный диаметр вала.

Вычислим

изгибное и касательное напряжение в

опасном сечении по формулам:

,

, .

.

Определим запас

сопротивления усталости только по

изгибу и по кручению:

,

,

где

и

и — амплитуды переменных составляющих

— амплитуды переменных составляющих

циклов;

и

и

— амплитуды постоянных составляющих

— амплитуды постоянных составляющих

циклов;

и

и

— коэффициенты, корректирующие влияние

— коэффициенты, корректирующие влияние

постоянной составляющей цикла напряжений;

kd

= 0.8 и kF

= 0.9 – масштабный фактор и фактор

шероховатости поверхности;

и

и

— эффективные коэффициенты концентрации

— эффективные коэффициенты концентрации

напряжений при изгибе и кручении.

Определяем расчётный

коэффициент запаса прочности:

—

—

условие выполняется.

где

— коэффициента запаса прочности

— коэффициента запаса прочности

Проверяем жёсткость

вала. По условиям работы зубчатого

зацепления опасным является прогиб под

колесом.

Полярный

момент равен:

Прогиб

в вертикальной плоскости от силы Fr:

Погиб

в горизонтальной плоскости от силы Ft

:

Суммарный

Суммарный

прогиб:

Допускаемый

прогиб:

ПРИЛОЖЕНИЕ Справочное:

Соответствие рядов нормальных линейных размеров рядам предпочтительных чисел по ГОСТ 8032

| Размеры, мм | Обозначение рядов нормальных размеров | |||

| Ra5 | Ra10 | Ra20 | Ra40 | |

| Соответствующие ряды (R) предпочтительных чисел и ряды (R’) и (R») округленных предпочтительных чисел | ||||

| 0,01 . . . 1000 | R5 | R’10* | R’20** | R’40 |

| 1000 . . . 100000 | R5 | R10 | R20 | R40 |

- * Кроме размеров 0,012; 0,12; 1,2 и 12 мм относящихся к ряду R»10.

- ** Кроме размеров 0,012; 0,12; 1,2 и 12 мм, относящихся к ряду R»20.

Примечание. Дополнительные размеры, приведенные в настоящем стандарте, соответствуют числам из ряда R80 по ГОСТ 8032 (в диапазоне размеров до 500 мм с отдельными округлениями).

ПРИЛОЖЕНИЕ.(Измененная редакция, Изм. № 2).

-

ИНФОРМАЦИОННЫЕ ДАННЫЕ

Обозначение НТД, на который дана ссылка Номер пункта, приложения ГОСТ 8032 3, приложение - 1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

- 2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 21.07.82 г. № 2766

- 3. ВЗАМЕН ГОСТ 6636-60

- 4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

- 5. ИЗДАНИЕ (июль 2004 г.) с Изменениями № 1, 2, утвержденными в июле 1981 г., октябре 1988 г. (ИУС 9-81, 1-89)

4.2 Компоновочная схема редуктора

На

время разгона и останова привода

ленточного транспортера влияют параметры

выбранного электродвигателя и инерционные

характеристики подвижных звеньев

привода. Для звеньев, совершающих

вращательное движение, – это моменты

инерции звеньев, которые зависят от

размера и масс звеньев. Так как в задании

моменты инерции вращающихся составляющих

привода (двигателя, муфты, ленточного

транспортера) заданы через величину

момента инерции редуктора для уточнения

размеров вращающихся звеньев редуктора

проведем его компоновку.

Компоновка

редуктора выполняется для:

—

размещения внутри редуктора зубчатых

колес всех ступеней, так чтобы получить

минимальные внутренние размеры редуктора;

—

проверки, не накладываются ли валы

(зубчатые колеса) одной ступени редуктора

на валы (зубчатые колеса) другой ступени;

—

определения длины и диаметров валов

(зубчатых колес), их масс;

—

определения моментов инерции валов

всех ступеней редуктора и момента

инерции редуктора, приведенного к

входному валу.

Исходными

данными для компоновки являются межосевые

расстояния, размеры зубчатых колес,

подшипников, диаметров валов.

Размеры,

необходимые для выполнения компоновки:

—

длину ступицы, устанавливаемой на вал

детали, принимают Lст

= (1,6 … 1,8)dвал

мм

мм

—

расстояние от внутренней стенки редуктора

до боковой поверхности вращающейся

детали принимают С = 8 … 10 мм

С=9 мм

—

радиальный зазор между зубчатым колесом

одной ступени и валом другой ступени

принимают С1 = 8 … 10 мм;

С1=9 мм

—

принимают расстояние в осевом направлении

между вращающимися частями, смонтированными:

на одном валу – С2 = 0 … 5 мм, на

разных валах – С3 = 6 … 8 мм;

С2=3 мм

С3=7 мм

—

расстояние от боковых поверхностей

элементов, вращающихся вместе с валом,

до неподвижных наружных частей редуктора

принимают: С4 = 6 … 8 мм;

С4=7 мм

—

радиальный зазор от поверхности вершин

зубьев до внутренней поверхности стенки

редуктора принимают: С5 = 8 … 10 мм;

С5=9 мм

—

ширину h1 крышки

подшипника шириной B

принимают: h1 = (0,8 …

1,2) B;

h1=10 мм

—

высота h головки болта

зависит от диаметра D

наружного кольца подшипника, ее принимают:

при D от 62 мм до 95 мм – h

= 8 мм.

3.1 Определение размеров ступеней быстроходного вала редуктора.

-

Первая

ступень по открытую передачу или муфту

округляем

до 16

мм

-

Длина

под открытую передачу или муфту

округляем

до 23

мм

-

Вторая

ступень под уплотнение крышки с

отверстием и подшипник

округляем

до 20

мм

где

— высота буртика

-

Длина

под уплотнение крышки с отверстиями и

подшипник

-

Третья

ступень под шестерню или колесо

округляем

до 28

мм

где

— координаты фаски подшипника

— координаты фаски подшипника

-

Длина

определится графически -

Четвертая

ступень под подшипник

—

—

равна ширине подшипника. Предварительно

назначаем подшипник №304

ГОСТ

8338-75

(

-

-

Определение

размеров ступеней тихоходного вала

редуктора.

-

-

Первая

ступень по открытую передачу или муфту

округляем

до 43

мм

-

Длина

под открытую передачу или муфту

округляем

до 61

мм

-

Вторая

ступень под уплотнение крышки с

отверстием и подшипник

округляем

до 50

мм

-

Длина

под уплотнение крышки с отверстиями и

подшипник

-

Третья

ступень под шестерню или колесо

округляем

до 56

мм

-

Длина

определится графически -

Четвертая

ступень под подшипник

—

—

равна ширине подшипника. Предварительно

назначаем подшипник №310

ГОСТ

8338-75

(

Расчет соединений

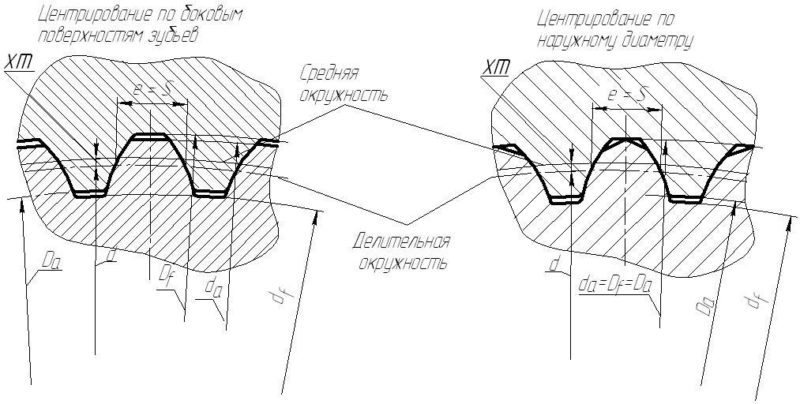

Расчет прямобочных шлицев и таблица нормированных размеров заложена в ГОСТ 1139-80. Для эвольвентных шлицевых соединений применяется ГОСТ 6033-80. В нем предусмотрена посадка по наружному диаметру и боковой поверхности.

Центрирование по внутреннему радиусу эвольвентных соединений используется только для теоретических расчетов. Практическое изготовление таких эвольвентных соединений очень сложное, требует специальной доводки шлифовкой до нужных размеров и форм зуба.

Посадка при центрировании по наружному диаметру:

Df = da;

Где:

Df – размер по вершине зуба;

da –размер наибольший по втулке.

Для использования в качестве центрирующей боковой эвольвентной поверхности:

s =е.

Перед тем как определить модуль, рассчитывается номинальный диаметр вала и выбирается ближайший нормализованный. Затем проводится проверочный расчет, подтверждающий правильность выбора эвольвентного соединения.

В таблице нормализованных эвольвентных валов имеются 2 вида цифр. Жирным шрифтом или цветом выделяются предпочтительные значения модуля для различных диаметров. Например, не рекомендуется к исполнение минимальный модуль для данного диаметра и максимальный по значению. Сами значения диаметров также расположены в 2 ряда. Размеры из первого предпочтительнее. Они широко применяются, проще в обработке, имеется набор стандартного инструмента, используемого для нарезки зубьев. Детали из первого ряда обеспечиваются стандартизированными кольцами, крепежом и другими деталями для сборки узла.

Расчет на сечение эвольвентного соединения, определение радиуса вала, делается по наименьшему диаметру на крутящий момент, прочность на изгиб и динамические нагрузки. Расчет номинального диаметра соединения производится по формуле:

Dа = D — 2m

Где D – наружный диаметр;

Dɑ – номинальный диаметр;

m – модуль зуба.

При центрировании эвольвентного соединения – боковой поверхности

da = D

с учетом зазоров

da = D — 0,2m.

Угол профиля зуба зацепления эвольвентного соединения по ГОСТ 30°, в случае выполнения по Отраслевому Стандарту допускается наклон эвольвенты 20°. Такое зацепление встречается в старом оборудовании отдельных предприятий, работающих по отраслевым стандартам тяжелого машиностроения.

При проведении расчетов на прочность зуба по сечению, построение эвольвенты и расчет нагрузок на шлицы осуществляется по методике для прямозубых зацеплений. Вводится корректирующий коэффициент, поскольку рабочая площадь больше. Одновременно и постоянно взаимодействуют под нагрузкой все зубья. Погрешность исполнения при обработке не может обеспечить одинаковое соединение практически всех боковых поверхностей. Вводится расчетный коэффициент 0,75 при центрировании по боковой поверхности с точностью исполнения по 9 и 8 квалитетах.

3.3. Определение реакций в опорах подшипников (только для тихоходного вала редуктора).

-

Расчет

силовых факторов:

Силы,

действующие в зацеплении редукторной

пары

-

окружные

,

,

-

радиальные

,

для

цилиндрической косозубой передачи

,

,

-

осевые

для

цилиндрической косозубой передачи

где

стандартный

стандартный

угол зацепления.

Консольные

силы

-

Открытой

передачи гибкой связью

при расчетах принять

-

Расстояния

между точками приложения консольной

силы и реакции смежной опоры подшипника

,

расстояние между опорами подшипника. -

Диаметр

делительной окружности колеса d2=mz2=177

мм. -

Вычерчиваем

расчетную схему: -

Вертикальная

плоскость

-

Определяем

опорные реакции, Н

Проверка:

-

Строим

эпюру изгибающих моментов относительно

оси Х,

в характерных сечениях 1…4,

Нм.

-

Горизонтальная

плоскость

-

Определяем

опорные реакции, Н

Проверка:

-

Строим

эпюру изгибающих моментов относительно

оси Y,

в характерных сечениях 1…4,

Нм.

-

Строим

эпюру крутящих моментов, Нм

-

Определяем

суммарные реакции, Н

-

Определим

суммарные изгибающие моменты в наиболее

нагруженных сечениях, Нм