Сталь а12 расчёт веса круг 12 мм

Содержание:

- Физические свойства

- Классификация материала и применение марки Р12

- Как отличить сталь 3 от 09г2с

- Отличия и места применения нержавеющих сталей А2 и А4

- Специфика материала и его общая характеристика

- Химический состав 12Г2СБ

- Технические характеристики: тонкости использования справочных пособий

- Где образуется

- Стали и сплавы высоколегированные, коррозионно-стойкие, жаростойкие и жаропрочные

- 10Х17Н13М2Т (Х17Н13М2Т, ЭИ 448)

- Куда сдать?

- Свойства

- Cталь А12 — ГП Стальмаш

- Основные характеристики

- Общие сведения

Физические свойства

Конструкционная сталь 09Г2С обладает высокой способностью сохранять свои характеристики при работе под давлением в широком температурном интервале, долговечна, устойчива к нагрузкам с переменным вектором силы, а также подвергается термической обработке, которая оказывает значительное влияние на показатели механических показателей.

Коэффициент линейного расширения (КЛР), который описывает способность сплавов сохранять свой объём при увеличении температуры при постоянном показателе давления, изменяется всего на 2,4×10-6 единицы при изменении температуры со 100 ºС до 500 ºС (1,14×10-5 при 100 ºС против 1,38×10-5 при 500 ºС). Наглядное описание характеристик линейного расширения приведено ниже:

| Температура апробирования, ºС | 100 | 200 | 300 | 400 | 500 |

| Значение КЛР, 10-5 1/ ºС | 1,14 | 1,22 | 1,26 | 1,32 | 1,38 |

Несмотря на то, что сталь 09Г2С является низколегированной, она не проявляет такое свойство, как флокеночувствительность. Малое присутствие углерода в сплаве обеспечивает удовлетворительный показатель свариваемости деталей из стали этой марки. Нужно отметить, что высокое содержание углерода в сплавах при его выгорании приводит к возникновению дополнительных микропор, а также к образованию закалочной структуры, что отрицательно сказывается на качестве сварного шва, а в стали 09Г2С этого не наблюдается.

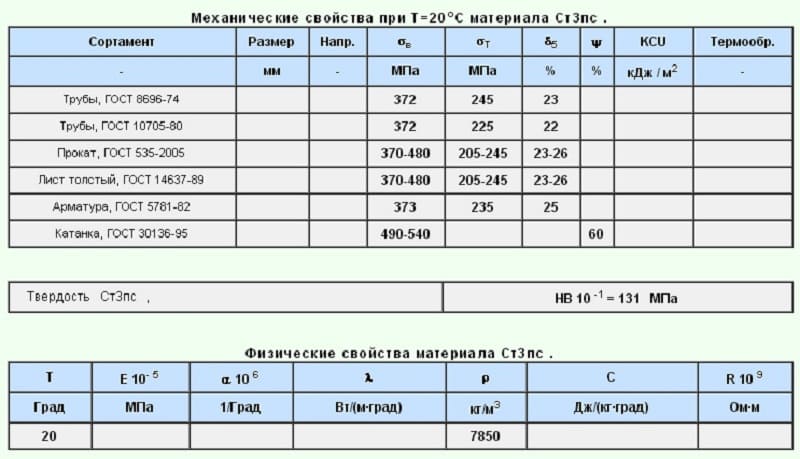

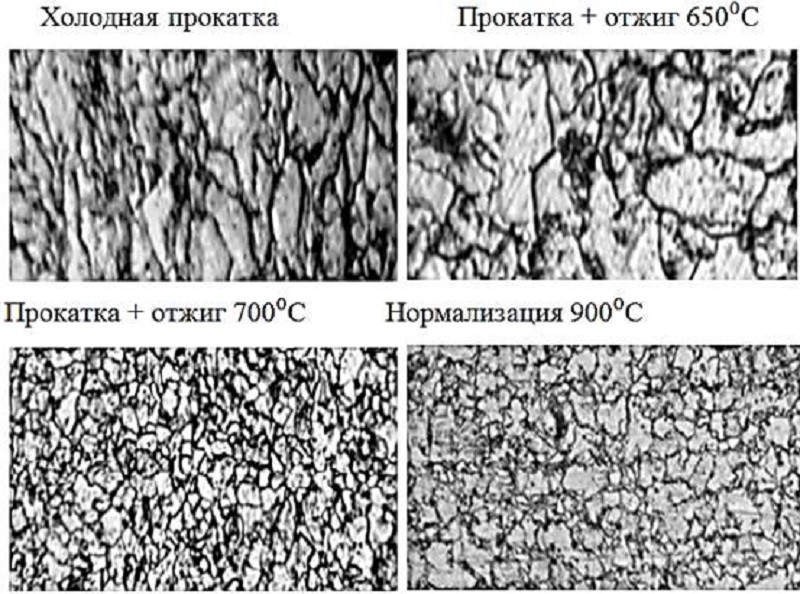

Изменение микроструктуры стали 09Г2С в зависимости от температуры

Сварка стали 09Г2С не требовательна к типу электродов и может проходить с использованием таких способов сварки, как ручная дуговая, электрошлаковая, автоматическая дуговая сварка под флюсом и с газовой защитой. Сплав марки 09Г2С не имеет ограничений по свариваемости материала, а детали из листового проката с сечением до 40 мм могут подвергаться сварке без предварительной разделки кромок. Детали, подготовленные к сварке, не нуждаются в дополнительной химической или термической обработке. Миграция легирующих элементов по всему сечению сварного шва обеспечивает его высокие прочностные характеристики и одновременно хорошие технические показатели ударной вязкости.

Для уменьшения признаков возникновения закалочной структуры, неизбежно формирующейся при сварке, сварное изделие следует подвергнуть высокотемпературному отпуску с температурой нагрева от 600 до 660 ºС. Охлаждение изделия должно быть медленным, с печью, что поможет избежать коробления его отдельных частей. Допускается не проводить термическую обработку деталей, прошедших сварку, и имеющих толщину поперечного сечения до 36 мм.

Классификация материала и применение марки Р12

Р12 относят к быстрорежущим сталям. Быстрорежущие стали – легированные сплавы, предназначенные главным образом для изготовления металлорежущего инструмента, работающего при высоких скоростях резания.

Р12 благодаря своим положительным свойствам активно применяется в ножевом производстве. Такие режущие инструменты обладают всеми необходимыми характеристиками. Благодаря высокой устойчивости поверхности к внешним нагрузкам они без проблем перерезают толстые канаты, древесину, кости и т. д.

Они могут справиться со стальной пластиной толщиной в несколько мм.

Нож из Р12 даже при интенсивном использовании долгое время удерживает заточку, однако стоит учитывать, что ввиду высоких прочностных качеств он с трудом поддаётся заточке, особенно в домашних условиях.

Сталь Р12М широко применяется и в промышленности. Самый яркий пример – это изготовление свёрл самых разных назначений: от дерева до сверхпрочных металлов. Из них же делают зенковки, коронки, конические машинные развёртки, буры, резцы долбёжные, полотна ножовочные и т. п.

Сталь Р12М широко применяется в промышленности.

Как отличить сталь 3 от 09г2с

без ограничений

сварка производится без подогрева и без последующей термообработки

ограниченно свариваемая

сварка возможна при подогреве до 100-120 град. и последующей термообработке

трудносвариваемая

для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг

Марки высокопрочной стали

Сталь является одним из самых важных материалов, который используется практически во всех отраслях промышленности. К высокопрочной стали (в зависимости от области применения) предъявляют различные требования. Марки сталей отличаются по структуре, химическому составу и по своим свойствам (физическим и механическим).

Сталью называют деформируемый сплав железа с углеводом (не более 2 процентов) и примесями других элементов: марганца, кремния, фосфора. К высокопрочному крепежу предъявляются особые требования. Поэтому для получения стали, которая будет идеально соответствовать всем характеристикам добавляют специальные примеси – легирующие элементы.

Это – хром, вольфрам, ванадий, титан, марганец или кремний.

Сталь 20

Сталь конструкционная углеродистая качественная

трубы перегревателей, коллекторов и трубопроводов котлов высокого давления, листы для штампованных деталей, цементуемые детали для длительной и весьма длительной службы при температурах от -40 до 350 град.

СТАЛЬ МАРКИ 3

Углеродистая сталь обычного качества. Именно такая сталь пользуются наибольшим спросом в строительстве. Причина такой популярности – технологичность, прочность и привлекательная цена.

Еще одно преимущество этого сплава – возможность изготавливать из нее изделия, которые выдерживают большую нагрузку и обладают хорошей сопротивляемостью ударам. Сталь 3 производят по ГОСТ 380-94, согласно ему сталь маркируются буквами «Ст» с порядковым номером от 0 до 6.

Чем выше этот номер, тем большее количество углерода содержится в стали. А значит, лучше прочность, но при этом хуже пластические характеристики. Сталь 3 хорошо сваривается, нефлокеночувствительна, не склонна к отпускной хрупкости.

Сталь 3 содержит: углерод – 0,14-0,22%, кремний – 0,05-0,17%, марганец – 0,4-0,65%, никель, медь, хром – не более 0,3% , мышьяк не более 0,08%, серы и фосфора – до 0,05 и 0,04%. Количество этих компонентов в сплаве Ст3 не допускается выше указанных значений. Основа стали – феррит.

Его характеристики не позволяют использовать его в чистом виде. Для улучшения показателя прочности феррита сталь насыщают углеродом, добавляют (легируют) хром, никель, кремний, марганец и проводят дополнительное термическое упрочнение.

Сталь 3 выдерживает широкий температурный диапазон при переменных нагрузках. Хорошо сваривается, штампуется в холодном и горячем состоянии, подвергается вытяжке. Применяется без термической обработки.

Свариваемость стали 3

Без ограничений — сварка производится без подогрева и без последующей термообработки. В стали, относящейся к хорошей, содержание углерода составляет менее 0,25%. Они свариваются без образования закалочных структур и трещин в широком диапазоне режимов сварки. Температура применения

Температура применения стали 3

Минимальная температура применения (температура наиболее холодной пятидневки региона) – минус 30. Максимальная температура применения – плюс 300.

СТАЛЬ МАРКИ 35

Качественная среднеуглеродистая сталь. Такой вид стали применяют для деталей, которые требуют высокой пластичности и сопротивления удару.

Качественные углеродистые стали типа 35 изготавливают по ГОСТ 1050-88 и маркируют двухзначными цифрами, которые указывают среднее содержание углерода в сотых долях процента. Например, сталь 35 (0,35 %).

Она обладает высокой прочностью (σв = 640…730 МПа, σ0,2 = 380…430 МПа) и относительно низкой пластичностью (δ = 9…14 %, ψ = 40…50 %).

Кроме того, этот тип стали не восприимчив к средним напряжениям, обладает стойкостью к деформации и износостойкостью, не подвержен образованию трещин и коррозии. Поэтому именно сталь 35 используют при производстве высокопрочного крепежа и фланцевых соединений. Температурный диапазон: от -40 до +450 градусов Цельсия

Сталь 35 сваривается ограниченно. Способы сварки РДС, АДС под флюсом и газовой защитой, ЭШС. Рекомендуем подогрев и последующую термообработку. КТС без ограничений.

Отличия и места применения нержавеющих сталей А2 и А4

Самые популярные стали среди нержавеющих – А2 и А4. Данное сырье относится к классу аустенитных материалов и отличается немагнитностью, повышенным сопротивлением коррозии, гигиеничностью. Благодаря этим своим свойствам стали А2 и А4 нашли широкое применение в крепежной, строительной, судовой, мебельной и других областях деятельности человека.

Рассмотрим каждую сталь и ее свойства по отдельности:

1. А2 – состоит из следующих элементов – 0.05% углерода, 2% марганца, 0.75% кремния, 18% хрома, 10% никеля. Такое сочетание придает стали хорошую коррозионную стойкость и высокую прочность (в сравнении с классами прочности углеродистых сталей, она приблизительно равна – 8.8). Так же материал практически немагнитен (может проявлять небольшие магнитные свойства при обработке), гигиеничен и не нуждается в покрытии или дополнительном уходе. Свое применение крепеж из А2 нашел в строительной и мебельной промышленностях.

2. А4 – в состав данного сплава входит – 0.05% углерода, 2% марганца, 1% кремния, 17% хрома, 12% никеля и 2% молибдена. Благодаря добавлению молибдена материал приобрел дополнительную прочность (соответствует прочности 10.9 для крепежа из легированных сталей), повышенную сопротивляемость воздействию коррозии и кислот, полную немагнитность. Так же, как и сталь А2, данное сырье гигиенично и не нуждается в каком либо покрытии или уходе. Из-за повышенной коррозионной стойкости основное место применение стали марки А4 – судостроение, пищевая и химическая промышленности.

Ниже приведены таблицы с основными механическими свойствами сталей А2 и А4:

|

Тип стали |

А2 |

А4 |

|

|

Удельный вес (г/см) |

7.95 |

7.95 |

|

|

Свойства сырья при температуре +200С |

|||

|

Твердость по Бринеллю, НВ |

В отожженном состоянии |

125…150 |

120…185 |

|

Твердость по Роквеллу, HRB/HRC |

70…88 |

70…85 |

|

|

Предел прочности при растяжении, Н/мм2 |

500…700 |

520…690 |

|

|

Предел прочности при растяжении, Н/мм2 |

175…340 |

195…410 |

|

|

Относительное удлинение |

50…65 |

40…60 |

|

|

Ударная вязкость |

KCUL, Дж/см2 |

160 |

160 |

|

KVL, Дж/см2 |

180 |

180 |

|

|

Свойства сырья при нагревании |

|||

|

Предел текучести при растяжении, Н/мм2 |

при 3000С |

115…125 |

138…140 |

|

при 4000С |

97…98 |

115…125 |

|

|

при 5000С |

88…93 |

95…105 |

Приблизительные значения моментов затяжки и усилий предварительной затяжки для болтов из нержавеющих сталей:

|

Диаметр резьбы, мм |

А2, класс прочности 70 |

А4, класс прочности 80 |

|

|

Усилие предварительной затяжки, Н |

Момент затяжки, Нм |

Усилие предварительной затяжки, Н |

Момент затяжки, Нм |

|

3000 |

3.5 |

4750 |

4.7 |

|

6200 |

6700 |

||

|

12200 |

13700 |

||

|

16300 |

22000 |

||

|

24200 |

32000 |

||

|

45000 |

135 |

60000 |

180 |

|

71000 |

455 |

140000 |

605 |

|

191000 |

1050 |

255000 |

1400 |

Предыдущие статьи

Специфика материала и его общая характеристика

Название Р12 – это не простой набор букв, а маркировка, в который скрыты некоторые сведе́ния о сплаве:

- «Р» – этой буквой маркируются все быстрорежущие стали, от английского названия rapid (скорость);

- 12 – это процентное содержание в металле вольфрама, который образует очень твёрдые химические соединения – карбиды, резко увеличивающие прочность и красностойкость.

Быстрорезы уже давно применяются для создания клинков холодного оружия, что обусловлено их следующими характеристиками:

- хорошая горячая твёрдость, которая характеризует то, какую температуру сталь может выдержать без потери рабочих качеств;

- повышенная красностойкость – указывает, сколько времени сплав будет выдерживать такую температуру;

- большая стойкость к износу и внешним нагрузкам.

В итоге ножи из Р12 будут обладать крепкими лезвиями, которые без проблем могут выдерживать серьёзные механические воздействия без деформации структуры изделия.

Высокая твёрдость – характерная черта подобных режущих инструментов, это важное свойство влияет и длительность службы, и на качество реза. Хоть такой сплав и переносит изгибающие нагрузки, его слабым местом является повышенная хрупкость, так как твёрдый металл подвержен ломкости

Химический состав 12Г2СБ

Массовая доля элементов стали 12Г2СБ по

ТУ 14-1-5246-94

|

C (Углерод) |

Si (Кремний) |

Mn (Марганец) |

P (Фосфор) |

S (Сера) |

Nb (Ниобий) |

Ti (Титан) |

Al (Алюминий) |

Fe (Железо) |

| 0,1 — 0,14 | 0,25 — 0,5 | 1,4 — 1,8 | 0,04 — 0,07 | 0,005 — 0,02 | 0,01 — 0,06 | остальное |

Массовая доля элементов стали 12Г2СБ по

ТУ 14-3Р-1270-2009

|

C (Углерод) |

Si (Кремний) |

Mn (Марганец) |

P (Фосфор) |

S (Сера) |

Cr (Хром) |

Ni (Никель) |

Nb (Ниобий) |

Ti (Титан) |

Al (Алюминий) |

Cu (Медь) |

Fe (Железо) |

| остальное |

Массовая доля элементов стали 12Г2СБ по

ТУ 14-3-1270-2001

|

C (Углерод) |

Si (Кремний) |

Mn (Марганец) |

P (Фосфор) |

S (Сера) |

Nb (Ниобий) |

Ti (Титан) |

Al (Алюминий) |

Fe (Железо) |

| 0,10 — 0,14 | 0,25 — 0,5 | 1,4 — 1,75 | 0,04 — 0,07 | 0,005 — 0,02 | 0,01 — 0,06 | остальное |

Массовая доля элементов стали 12Г2СБ по

ТУ 14-3-1573-96

|

C (Углерод) |

Si (Кремний) |

Mn (Марганец) |

P (Фосфор) |

S (Сера) |

Cr (Хром) |

Ni (Никель) |

Nb (Ниобий) |

Ti (Титан) |

Al (Алюминий) |

Cu (Медь) |

N (Азот) |

Fe (Железо) |

| 0,10 — 0,14 | 0,25 — 0,50 | 1,4 — 1,75 | 0,04 — 0,07 | 0,005 — 0,02 | 0,01 — 0,06 | остальное |

Массовая доля элементов стали 12Г2СБ по

ТУ 14-3-1698-2000

Технические характеристики: тонкости использования справочных пособий

Свойства стали 09г2с во многом определяются химическим составом сплава, его специфическими параметрами, которые сегодня довольно точно просчитываются металлургами.

Марка стали 09г2с имеет следующие критические точки:

- Ac1 = 732, когда аустенит превращается в перлит процессах охлаждения;

- Ac3(Acm) = 870 (с – от французского chauffage/нагрев) точка конца растворения цементита;

- Ar3(Arcm) = 854 (refroidissement – охлаждение) начало выделения Fe3C;

- Ar1 = 680 доэвтектоидная сталь, соответствует выделению феррита

Условные обозначения классические, цифры 1 и 3 обозначают номера точек на графике. Символами cm обычно отмечают заэвтектоидные стали.

Если говорить о других особенностях ст 09г2с, характеристики отмечаются такие: легкая свариваемость материала. Для этого используют РДС, АДС под флюсом и газовой защитой. Не поддаются свариванию только изделия, прошедшие химико-термическую обработку.

Механические свойства стали 09г2с – это табличные величины, которые разработаны рядом ГОСТов и описывают материал при комнатной температуре, а также для других его состояний.

Среди важных механических свойств стали 09г2с выделяют такие:

- Предел текучести для остаточной деформации, измеряется в Мпа;

- Относительные величины удлинения при разрыве и сужении;

- Ударная вязкость (использование под нагрузкой – одно из основных применений);

- Твердость по Бринеллю (HB).

Класс прочности стали 09г2с: таблица для перечня марок включает и указанную, как уже отмечалось соответствует С345. Сюда же относится ряд других марок. Таким образом, отличные по химическому составу и даже способу получения стали, могут иметь одинаковый класс прочности. Эти данные можно найти для 09г2с по ГОСТ 19281-2014, характеристики сплавов представлены в удобных таблицах, по которым легко ориентироваться. ГОСТ 19281-2014 вы можете посмотреть (скачать) – здесь.

Но возможна и ситуация наоборот. Например, для 09г2с ГОСТ 19281-89 и марки 16ГС есть данные о классах прочности 265 и 296.

В этом же ГОСТе описывают типы металлопроката:

- Сортовой, круглый, фасонный при различных сечениях (в том числе круг 09г2с).

- Широкополосные профиля с определенной толщиной изделий.

Круги большого диаметра стали 09г2с

Подобная информация представлена и для других марок.

Плотность стали 09г2с колеблется, где-то возле отметки 7800кг/м3. Но легирующие элементы могут, как увеличивать удельный вес, так и уменьшать его. К первому склонен вольфрам. Второго достигают добавлением: кобальта, никеля, меди.

Твердость стали 09г2с может определяться по Бринеллю, Роквеллу, Виккерсу и т.д. выбор системы определяется типом изделий, для которых требуется определение параметра. Также он важен при выборе способа сварки, твердость стали на шве должна сохранять достаточно высокие показатели.

Большую часть перечисленных параметров можно найти в ТУ 14 3 1128 2000 для стали 09г2с, как и для остальных марок. Технические условия описывают требования к материалам, из которых изготавливаются трубы для обслуживания газовых месторождений, других направлениях отрасли.

Допускаемое напряжение для стали 09г2с рассчитывается в зависимости от таких значений:

- класса прочности и марки;

- температуры, при которых она будет эксплуатироваться;

- толщин, изредка конфигураций (круг, лист, прочее).

Существующие 09г2с аналоги зарубежные (европейские, азиатские, другие), наиболее совпадают по механическим, техническим свойствам с указанной маркой. Однако химический состав может сильно отличаться. Наиболее близкую конфигурацию имеет болгарская версия этой марки.

Где образуется

Как становится понятно из вышеизложенного, металлолом 12А – это листовые стальные тела и их производные. Данная форма довольно широко распространена и используется для многих целей.

Такой металлолом может возникнуть при демонтаже легких металлических конструкций или замене кровли, заборов и т. п. Здесь широко используется листовой материал в качестве обшивки корпуса, ввиду требований к минимальному весу конструкции. Нередко можно получить металлолом 12А при смене облицовки зданий, резки вагонов или сдавая суда на металлолом, но не весь металл в этом случае будет относиться к данной категории, толстые листы уже будут считаться 5А. Из листового материала выполняют контейнеры и баки. Элементы вентиляции – оцинкованные тонколистовые короба тоже будут относиться к категории 12А. Также сегодня набирает популярность наличие в интерьере листового металла.

Типичный и самый распространенный представитель категории 12А – оцинкованный металл из которого делают вентиляцию

Не стоит забывать и о тонкостенных трубах, которые повсеместно используются в быту и производстве. Ну и, конечно, проволока.

Стали и сплавы высоколегированные, коррозионно-стойкие, жаростойкие и жаропрочные

03Х8СЮЦ (ЭП 889) 10Х9МФБ (ДИ 82) 40Х9С2 (4Х9С2, ЭСХ 8) 40Х10С2М (4Х10С2М, ЭИ 107) 13Х11Н2В2МФ-Ш (ЭИ 961-Ш) 03Х11Н10М2Т 10Х11Н20Т3Р (ЭИ 696) 10Х11Н23Т3МР (ЭП 33) 15Х11МФ (1Х11МФ) 15Х11МФБ (1Х11МФБ) 12Х11В2МФ (типа ЭИ 756) 18Х11МНФБ (2Х11МФБН, ЭП 291) 10Х12НД 06Х12Н3Д 10Х12Н3М2ФА(Ш, 10Х12Н3М2ФА-А(Ш) 37Х12Н8Г8МФБ (ЭИ 481) 15Х12ВНМФ (ЭИ 802, ЭИ 952) 18Х12ВМБФР-Ш (ЭИ 993-Ш) 20Х12ВНМФ (ЭП 428) 08Х13 (0Х13, ЭИ 496) 12Х13 (1Х13) 20Х13 (2Х13) 30Х13 (3Х13) 40Х13 (4Х13) 25Х13Н2 (2Х14Н2, ЭИ 474) 03Х13Н8Д2ТМ (ЭП 699) 12Х13Г12АС2Н2 (ДИ 50) 10Х13Г12С2Н2Д2Б (ДИ 59) 08Х14МФ 03Х14ГНФ-ВИ 10Х14Г14Н4Т (Х14Г14Н3Т, ЭИ 711) 04Х14Н5МГТЮ 05Х14Н5ДМ 1Х14Н14В2М (ЭИ 257) 09Х14Н19В2БР (ЭИ 695Р) 09Х14Н19В2БР1 (ЭИ 726) 45Х14Н14В2М (ЭИ 69) 06Х15Н6МБФ 10Х15Н9С3Б1-Ш (ЭП 302-Ш) 08Х15Н24В4ТР (ЭП 164) 07Х16Н6 (Х16Н6, ЭП 288) 08Х16Н9М2 (Х16Н9М2) 08Х16Н13М2Б (ЭИ 405, ЭИ 680) 10Х16Н14В2БР (1Х16Н14В2БР, ЭП 17) Х16Н16МВ2БР (ЭП 184) 3Х16Н22В6Б (ЦЖ 13) 08Х17Т (0Х17Т, ЭИ 645) 12Х17 (Х17, ЭЖ 17) 14Х17Н2 (1Х17Н2, ЭИ 268) 02Х17Н11М2 08Х17Н13М2Т (0Х17Н13М2Т) 10Х17Н13М2Т (Х17Н13М2Т, ЭИ 448) 10Х17Н13М3Т (Х17Н13М3Т, ЭИ 432) 015Х18М2Б-ВИ (ЭП 882-ВИ) 01Х18М2Т-ВИ 12Х18Н9 (Х18Н9) 12Х18Н9Т (Х18Н9Т) 17Х18Н9 (2Х18Н9) 08Х18Н10 (0Х18Н10) 08Х18Н10Т (0Х18Н10Т, ЭИ 914) 12Х18Н10Т 12Х18Н12Т (Х18Н12Т) 10Х18Н18Ю4Д (ЭП 841) 36Х18Н25С2 (4Х18Н25С2, ЭЯ ЗС) 01Х19Ю3БЧ-ВИ (02Х18Ю3Б-ВИ, ЭП 904-ВИ) 31Х19Н9МВБТ (ЭИ 572) 20Х20Н14С2 (Х20Н14С2, ЭИ 211) 08Х21Н6М2Т (0Х21Н6М2Т ЭП 54) 02Х22Н5АМ3 08Х22Н6Т (0Х22Н5Т, ЭП 53) Х23Ю5Т 20Х23Н13 (Х23Н13, ЭИ 319) 20Х23Н18 (Х23Н18, ЭИ 417) 03Х23Н28Ю4Т (ЭК 86) 06ХН28МДТ (0Х23Н28М3Д3Т, ЭИ 943) 03Х24Н6АМ3 (ЗИ 130) 15Х25Т (Х25Т, ЭИ 439) 12Х25Н16Г7АР (ЭИ 835) 20Х25Н20С2 (Х25Н20С2, ЭИ 283) Х27Ю5Т 03Н18К9М5Т

10Х17Н13М2Т (Х17Н13М2Т, ЭИ 448)

|

Марка стали |

Вид поставки Сортовой прокат – ГОСТ 5949–75. Поковки – ГОСТ 25054–81. Лист тонкий – ГОСТ 5582–75. Лист толстый – ГОСТ 7350–77. Лист двухслойный – ГОСТ 10885–85. Трубная заготовка – ТУ 14–134–323–93, ТУ 14–1–565–84. Трубы – ГОСТ 9940–81, ГОСТ 9941–81, ГОСТ 11068–81, ТУ 14–3–586–77. Лента – ГОСТ 4986–79. Проволока – ГОСТ 18143–72. |

|||||||||||

|

10Х17Н13М2Т (Х17Н13М2Т, ЭИ 448) |

||||||||||||

|

Массовая доля элементов, % по ГОСТ 5632–72 |

Температура критических точек, ºС |

|||||||||||

|

C |

Si |

Mn |

S |

P |

Cr |

Mo |

Ni |

Ti |

Ас1 |

Ас3 |

Аr1 |

Аr3 |

|

≤ 0,10 |

≤ 0,80 |

≤ 2,00 |

≤ 0,020 |

≤ 0,035 |

16,0–18,0 |

2,00– 3,00 |

12,0– 14,0 |

5 х С – 0,70 |

||||

|

Механические свойства при комнатной температуре |

||||||||||||

|

НД |

Режим термообработки |

Сечение, мм |

σ0,2, Н/мм2 |

σВ, Н/мм2 |

δ, % |

Ψ, % |

KCU, Дж/см2 |

HRC |

НВ |

|||

|

Операция |

t, ºС |

Охлаждающая среда |

не менее |

|||||||||

|

ГОСТ 5582–75 |

Закалка |

1050– 1080 |

Вода или воздух |

0,7–3,9 |

225 |

530 |

38 |

|||||

|

ГОСТ 5949–75 |

Закалка |

1050– 1100 |

Воздух, масло или вода |

До 601 |

215 |

510 |

40 |

55 |

||||

|

ГОСТ 7350–77 |

Закалка |

1030– 1080 |

Вода или воздух |

4–50 |

235 |

530 |

37 |

|||||

|

ГОСТ 9940–81 |

В состоянии поставки |

ø 57–219 s 3,5–32 |

529 |

35 |

||||||||

|

ГОСТ 9941–81 |

ø 5–273 s 0,2–22 |

529 |

35 |

|||||||||

|

ГОСТ 25054–81 |

Закалка |

1050– 1100 |

Вода или воздух |

До 200 201–500 501–1000 |

196 |

510 |

38 36 30 |

50 47 45 |

200 |

|||

|

1 Для стали диаметром или толщиной свыше 60 до 100 мм допускается снижение δ на 1%, Ψ на 5%; свыше 100 до 150 мм – δ на 3%, Ψ на 10%. |

||||||||||||

|

Назначение. Аппараты и сосуды, работающие в средах повышенной агрессивности (растворах фосфорной, уксусной, серной, лимонной и др. кислот), а также лопатки газодувок, штампуемые из листовой стали; заклепки, изготовляемые методом горячей высадки, поковки дисков, покрышки; валы, другие детали компрессорных машин; детали турбин. Сталь коррозионно-стойкая аустенитного класса. |

||||||||||||

|

Жаростойкость |

Коэффициент чувствительности к надрезу за 104 ч |

|||||||||||

|

Среда |

t, ºС |

Скорость коррозии, мм/год |

База испытаний, ч |

|||||||||

|

Жаростойкая при длительных сроках службы до температуры 600 ºС |

Чувствительность к охрупчиванию при старении |

|||||||||||

|

Время, ч |

t, ºС |

KCU, Дж/см2 |

||||||||||

|

Исходное состояние |

||||||||||||

|

Коррозионная стойкость |

||||||||||||

|

Вид коррозии |

Среда |

t, ºС |

Длительность, ч |

Балл стойкости |

||||||||

|

Общая |

Лимонная кислота, 50% |

кипение |

1 |

|||||||||

|

H2SO4, 25% |

до 75 |

1 |

||||||||||

|

H3РO4 |

25% |

кипение |

1 |

|||||||||

|

40% |

до 100 |

1 |

||||||||||

|

Точечная |

Повышенная стойкость по сравнению со сталью типа 18–8 |

|||||||||||

|

Коррозионное растрескивание |

42% MgCl2 |

154 |

Разрушение через 5–25 ч |

Напряжение выше предела текучести |

||||||||

|

Межкристаллитная |

Устойчива к МКК при испытании по ГОСТ 6032–89 методами АМ и АМУ, после закалки и отпуска при 650 ºС 1 ч |

|||||||||||

|

Технологические характеристики |

||||||||||||

|

Температурные параметры ковки, ºС |

Свариваемость |

Обрабатываемость резанием |

||||||||||

|

1180–850 |

Сваривается без ограничений. Способы сварки: РД (электроды ЭА–400/10у, ЭНТУ–3М, ЦЛ–4 и др.), РАД, АФ. |

В термически обработанном состоянии при 270 НВ К√ = 0,85 (твердый сплав), К√ = 0,5 (быстрорежущая сталь) |

Куда сдать?

Металл принимают все пункты по сбору вторсырья, нужно выбирать место на основании условий приема. Для этого необходимо узнать стоимость килограмма или тонны и получить информацию относительно предоставления услуги по вывозу лома.

За счет установленных требований к лому стали обеспечивается возможность прессования, которая позволяет использовать данный вид лома в виде «разбавки» для других категорий. Относительно невысокая стоимость вторсырья обусловлена небольшой толщиной металла.

В случае накопления большого количества металлического лома, можно обратиться непосредственно на металлургический завод. При этом масса груза должна составлять 20-25 т минимум, более крупные комбинаты принимают материал массой не менее 60 т.

При этом стоимость продажи будет выше, чем предлагают металлоприемные пункты. Это обусловлено тем, что последние организации получают свой процент от оборота вторсырья. А при сдаче на завод данный процент получает продавец (человек, продающий металлолом). При осмотре сырья стоимость может быть снижена с учетом дефектов.

Свойства

Содержание легирующих компонентов и общее содержание химических элементов напрямую влияют на свойства стали.

Сталь А2 имеет следующие свойства:

- Прочность. Класс прочности марки А2 определяется процентным содержанием углерода, марганца и кремния. Минимальное присутствие серы и фосфора также являются одним из факторов получения высоких прочностных характеристик. Показатели прочности сохраняются при эксплуатации изделий из сталей данной марки при температурах от -200ºC до +425ºС.

- Поддаётся всем видам механической обработки (сверление, резка, протяжка, прокат);

- Соединения с использованием различных типов сварки обладают достаточным запасом прочности. При сваривании, в местах стыка (сварочные швы) практически не происходит изменения кристаллической структуры металла, что обеспечивает пластичность соединения.

- Не нуждается в дополнительной термической обработке (закаливанию).

- Обладает повышенным коэффициентом устойчивости к воздействию различных химических соединений. Исключения составляют концентрированные соединения кислот и жидкости с повышенным содержанием хлора.

- Сталь не обладает магнитными свойствами. Небольшие проявления магнетизма могут проявляться после механической обработки заготовок.

По своим техническим и технологическим показателям сталь марки А2 аналогична «нержавейке» отечественного производства (08X18H10) и марке зарубежных производителей (AISI 304, AISI 304L, USA).

Cталь А12 — ГП Стальмаш

Справочная информация

Характеристика материала сталь А12

Химический состав в % материала сталь А12

| C | Si | Mn | S | P |

| 0.08 — 0.16 | 0.15 — 0.35 | 0.7 — 1.1 | 0.08 — 0.2 | 0.08 — 0.15 |

Температура критических точек материала сталь А12

| Ac1 = 735 , Ac3(Acm) = 866 , Ar3(Arcm) = 840 , Ar1 = 685 |

Механические свойства при Т=20oС материала сталь А12

| Сортамент | Размер | Напр. | sв |

sT |

d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Сталь горячекатан. | 100 | 410 | 22 | 34 | Состояние поставки |

| Твердость материала сталь А12 горячекатанного , | HB 10 -1 = 160 МПа |

| Твердость материала сталь А12 калиброванного нагартованного , |

HB 10 -1 = 217 МПа

Физические свойства материала сталь А12

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 1.98 | 7830 | ||||

| 100 | 1.83 | 11.9 |

78

470

200

12.5

67

300

1.66

479

400

13.6

517

500

14.2

600

571

T

E 10- 5

a 10 6

l

r

C

R 10 9

Технологические свойства материала сталь А12

| Свариваемость: | не применяется для сварных конструкций. |

| Флокеночувствительность: | чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Зарубежные аналоги материала сталь А12Внимание! Указаны как точные, так и ближайшие аналоги

| США |

Германия

Япония

Франция

Англия

Евросоюз

Италия

Испания

Китай

Швеция

Болгария

Польша

Румыния

Чехия

—

DIN,WNr

JIS

AFNOR

BS

EN

UNI

UNE

GB

SS

BDS

PN

STAS

CSN

| 1113 |

| 1211 |

| 1212 |

| B1112 |

| B1113 |

| B1114 |

| G11080 |

| 1.0721 |

| 1.0722 |

| 10S20 |

| 10SPb20 |

| 15S20 |

| 9S20 |

Обозначения:

| Механические свойства : | |

| sв | — Предел кратковременной прочности , |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), |

| d5 | — Относительное удлинение при разрыве , |

| y | — Относительное сужение , |

| KCU | — Ударная вязкость , [ кДж / м2] |

| HB | — Твердость по Бринеллю , |

| Физические свойства : | |

| T | — Температура, при которой получены данные свойства , |

| E | — Модуль упругости первого рода , |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град] |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | — Плотность материала , [кг/м3] |

| C | — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] |

| R | — Удельное электросопротивление, |

| Свариваемость : | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

Основные характеристики

В соответствии со стандартом на материал, он должен быть представлен стальными элементами, имеющими небольшую толщину. К данному классу относятся листы, полосы, проволока, тонкостенные трубы, профилированные листы. При этом максимальная толщина их или диаметр составляет 4 мм.

Данные виды металла представлены в большом ассортименте, что обусловило формирование требований к ним. Чтобы отнести лом к категории 12А, необходимо убедиться в выполнении ряда требований:

- не более 5% мусора в объеме;

- масса более 1 кг (в куске);

- размеры конструкции 1,5х0,5 м;

- толщина 0,5-4 мм.

Под мусором подразумеваются элементы неметаллической структуры, вкрапления и прочие загрязнения на поверхности. К ним относятся пылеватые частицы, песок, мусор, грязь, корродирующие части. В некоторых случаях в этот список включают и легирующие компоненты состава. Приемка черного лома 12А осуществляется только в случае отсутствия большого количества коррозии на поверхности деталей. Ржавым лист считается, если при ударе от него отделяется слой металла. Допустимым является небольшой ржавый налет

Во время приемки уделяется внимание отсутствию цветного металла в составе партии

Проволока в данном случае сматывается в клубок, вес которого составляет минимум 1 кг.

Общие сведения

Расшифровка 09Г2С 12 маркировки стали представлена далее:

- Первые две цифры, в данном случае это 09, указывают на количественное содержание углерода в составе. В данном случае это будет 0,09% процента.

- Что касается следующей части маркировки — Г2, то это указание на содержание такого вещества, как марганец, а также о его количестве, равном примерно двум процентам. Если быть точным, то данное значение колеблется в пределах от 1,3 до 2%.

- Последний элемент маркировки, С, указывает на то, что в составе есть кремний. Отсутствие цифр сразу после буквенного обозначения говорит о том, что этого вещества в составе содержится менее чем 1%.

Стоит добавить, что данная процедура проходит одинаково для всех видов сплавов, включая 09Г2С 12. Расшифровка обозначения помогает понять, какие именно вещества составляют основу структуры. Можно лишь добавить, что элементы, которые перечислены здесь — это не полный перечень. В состав входит еще несколько легирующих веществ, таких как никель, сера, фосфор, хром, к примеру, и другие. Однако их содержание невелико. Все эти дополнительные компоненты в сумме будут составлять около 1-2%.