Гост 1050-88 прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. общие технические условия (с изменениями n 1, 2)

Содержание:

- Химический состав

- Механические характеристики

- Сталь 09Г2С

- Важные особенности М10Г2К

- Основные характеристики М10Г2к

- Как отличить сталь 3 от 09г2с

- Химический состав

- 09Г2С — свойства

- Химический состав 10Г2ФБЮ

- Технические характеристики

- Химический состав

- Преимущества и недостатки

- Механические характеристики

- Технические характеристики

- Характеристики стали 09г2с — свойства, гост, расшифровка

- Область применения

- Область применения

- Описание продукта

Химический состав

| Стандарт | C | S | P | Mn | Cr | Si | Ni | Fe | Cu | N | V | Ti | Mo | W |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| TУ 14-3-1128-82 | 0.07-0.15 | ≤0.025 | ≤0.025 | 1.2-1.6 | ≤0.25 | 0.17-0.37 | ≤0.25 | Остаток | ≤0.2 | — | — | — | — | — |

| TУ 14-1-4118-2004 | 0.07-0.15 | ≤0.035 | ≤0.035 | 1.2-1.6 | ≤0.3 | 0.17-0.37 | ≤0.3 | Остаток | ≤0.3 | — | ≤0.05 | ≤0.03 | ≤0.15 | ≤0.2 |

| ГОСТ 21729-76 | 0.08-0.15 | ≤0.035 | ≤0.035 | 1.2-1.6 | ≤0.25 | 0.17-0.37 | ≤0.25 | Остаток | ≤0.2 | — | — | — | — | — |

| TУ 14-159-1128-2008 | 0.07-0.15 | ≤0.025 | ≤0.03 | 1.2-1.6 | ≤0.3 | 0.17-0.37 | ≤0.3 | Остаток | ≤0.3 | — | ≤0.05 | ≤0.03 | ≤0.15 | ≤0.2 |

| TУ 14-3Р-1128-2007 | 0.07-0.15 | ≤0.025 | ≤0.025 | 1.2-1.6 | ≤0.3 | 0.17-0.37 | ≤0.3 | Остаток | ≤0.3 | ≤0.008 | — | — | — | — |

Fe — основа.

По ГОСТ 4543-71 регламентировано содержание в высококачественной стали: P≤0,025%; S≤0,025%; Сu≤0,30%; в особовысококачественной стали: P≤0,025%; S≤0,015%; Сu≤0,25%.

По ГОСТ 30563-98, ГОСТ 30564-98, ТУ 14-159-1128-2008, ТУ 14-3Р-1128-2007, ТУ 14-3-1128-82 и ОСТ 14-21-77 химический состав приведен для особовысококачественной стали марки 10Г2А.

Механические характеристики

| Сечение, мм | sТ|s0,2, МПа | σB, МПа | d5, % | кДж/м2, кДж/м2 |

|---|---|---|---|---|

| Листовой прокат в состоянии поставки по ТУ 14-105-644-2000. В графе KCU указаны значения KCU-20°С/KCU-60°С | ||||

| 12-60 | ≥310 | 540-640 | ≥20 | ≥490/490 |

| Толстолистовой прокат по ТУ 14-1-5339-96. Образцы термообработанные (Нормализация или Нормализация с отпуском). В графе KCU указано значение KCV-20°Сна образцах типа II/KCV-60°Сна образцах типа I | ||||

| ≥300 | 560-610 | ≥20 | ≥490/490 | |

| Трубы электросварные прямошовные нефтегазопроводные в состоянии поставки по ТУ 14-3-1573-96 (образцы поперечные; в графе сечение — наружный диаметр, в скобках толщина стенки; в графе KCU указано значение KCU-60 °С) | ||||

| 1020 (10-15) | ≥460 | ≥590 | ≥20 | ≥392 |

| 1020 (15-32) | ≥460 | ≥590 | ≥20 | ≥490 |

| 530, 630 (≤10) | ≥460 | ≥590 | ≥20 | ≥294 |

| 530, 630 (10-12) | ≥460 | ≥590 | ≥20 | ≥392 |

| 530, 630 (12-24) | ≥460 | ≥590 | ≥20 | ≥490 |

| 720, 820 (≤10) | ≥460 | ≥590 | ≥20 | ≥294 |

| 720, 820 (10-12) | ≥460 | ≥590 | ≥20 | ≥392 |

| 720, 820 (12-30) | ≥460 | ≥590 | ≥20 | ≥490 |

Сталь 09Г2С

| Профиль | Размер (мм) | НТД |

| Круг | 162590105110120130140150160170180190200220230240250260270280300310320350 | ГОСТ 19281-73, ГОСТ 2590-2006, ГОСТ 2591-2006 |

| Круг калиброванный | 3238 | ГОСТ 19281-73, ГОСТ 2590-2006, ГОСТ 2591-2006 |

| Квадрат | 304050607080 | ГОСТ 19281-73, ГОСТ 2590-2006, ГОСТ 2591-2006 |

| Поковка | 330350360370380390400420430440450460470485490500520550570600620 | ГОСТ 1133-71 |

Характеристики стали 09Г2С

Эксплуатационные и технические характеристики изделий из стали 09Г2С регламентируются нормами ГОСТ 19281-73. В состав данного сплава входит 11 элементов.

Процентное соотношение всех компонентов вещества представлено в таблице ниже и на диаграмме.

|

Cr |

Mn |

Ni |

Mo |

C |

Fe |

P |

S |

|

до 0,3 |

1,3 – 1,7 |

до 0,3 |

0,25 – 0,4 |

до 0,12 |

96-97 |

до 0,035 |

до 0,04 |

Сталь 09Г2С, твердость которой по Бринеллю — 450-490 МПа, одна из самых востребованных в строительстве марка стали для сооружений. Но это не единственное преимущество стали. При удельном весе в 7,85 г/см3 после обработки и получения 2-фазной структуры, сталь приобретает высокий уровень предела выносливости при одновременном увеличении (в 3,0-3,5 р.) циклов до структурного разрушения.

Сталь конструкционная 09Г2С способна сохранять первоначальные характеристики при высоком давлении в диапазоне температур от -70 ˚С до +425 ˚С. Сталь 09Г2С устойчива к нагрузкам с переменным вектором силы, долговечна и отлично реагирует на термическую обработку.

Сталь 09Г2 разбивают на категории в зависимости от требований к испытаниям на ударный изгиб. Характеристикой является ударная вязкость KCU — способность материала к поглощению механической энергии в процессе деформации и разрушения под действием нагрузки.

Категория указывается вместе с маркой стали. Например, сталь с категорией 12 обозначается как 09Г2С-12. Категория 15 — 09Г2С-15. Разница между ними в температурах ударной вязкости.

Класс прочности 09Г2С описывается ГОСТ 19281-2014.

Расшифровка стали 09Г2С

- 09 – количественная доля содержания углерода в сплаве (0,09%);

- Г2 – это марганец и его часть во всем объеме колеблется в районе 2% (точная цифра колеблется от 1,3 до 2%);

- С – обозначает кремний, отсутствие цифр после символа говорит о том, что его менее 1%.

Преимущества стали 09Г2С

- Высокая механическая прочность

- Долговечность – срок службы деталей из этой стали более 30 лет

- Широкий диапазон рабочей температуры – от -70°С до +425°С

- Отсутствует склонность к отпускной хрупкости

- После отпуска вязкость стали не снижается

- Не теряет пластичность и не изменяет зернистость при сварке элементов

Применение стали 09Г2С

- Отопительных и паровых котлов;

- Сварных сложных конструкций

- нефтяная промышленность – прокладка труб на крайнем севере России, монтаж сложных сварных деталей;

- машиностроение – производство паровых котлов, иного оборудования для работы при высоких температурах;

- В простых уличных конструкциях

Удельный вес этого сплава составляет 7,85 г/см3. Свариваемость этой стали не ограничена.

Температура критических точек составляет:

- Ac1 = 725°

- Ac3(Acm) = 860°

- Ac3(Acm) = 860°

- Ar1 = 625°

У материала отсутствуют флокеночувствительность и склонность к отпускной хрупкости.

Температура ковки:

- начало – 1250°С

- конец – 850°С

Обрабатываемость резанием доступна в нормализованном отпущенном состоянии δB=520 МПа, Кυ б.ст=1,0 К υ тв. спл=1,6

Важные особенности М10Г2К

- Смазка относится к категории летних. Запуск двигателя ниже -5°С может привести к его поломке, масляный насос не справится с нагрузкой. Хотя техника заводится и при более низких температурах, двигатель при запуске испытывает перегрузки, рабочий ресурс дизеля сокращается.

- Сульфатная зольность высокая – 11,15%, смазочная жидкость не рассчитана на сажевый фильтр. Он быстро забьется, это раз. Вязкость смазки снизится, это два. Пленка будет не такой плотной.

- При смене масла необходимо учитывать, что у продукта 4 степень класса потенциальной опасности. Концентрация вредных летучих веществ высокая, высокий риск отравления.

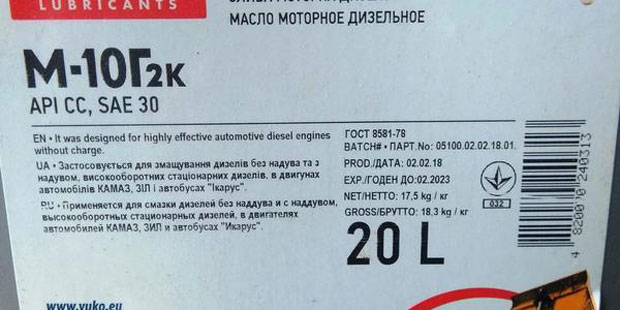

Основные характеристики М10Г2к

Чтобы разобраться в технических характеристиках масла М10Г2к, достаточно обратиться к ГОСТу

К слову, редкая спецификация западных смазочных материалов предоставляет столько важной для некоторых сфер применения технической информации.

table id=28 /]

Для начала сразу ответим на вопрос: есть ли отличия в химическом составе современных смазок М10Г2к от тех, что делались в СССР? Ответ простой: различий нет

ГОСТ 8581-78 – действующий. Поэтому эти масла производятся по аналогичной технологии и с аналогичными требованиями, что и в советские времена.

Расшифровка обозначения М10Г2к следующая:

- М – минеральная смазка, предназначенная для двигателей внутреннего сгорания (это основное назначение, которое не исключает применения смазочного материала с этим индексом в других областях).

- 10 – кинематическая вязкость при 100 °C находится в пределах от 9,3 до 11,5 сСт. Соответствует классу SAE 30.

- Г2 – для высокофорсированных дизельных двигателей с простыми системами питания (классический ТНВД), умеренным наддувом (или вообще без наддува) и без систем очистки отработавших газов. Склонно к образованию отложений. Соответствует классу API CC.

- К – кислотно очищенное. Масло прошло очистку по особой технологии для увеличения щелочного числа, что усилило его моющие и диспергирующие способности.

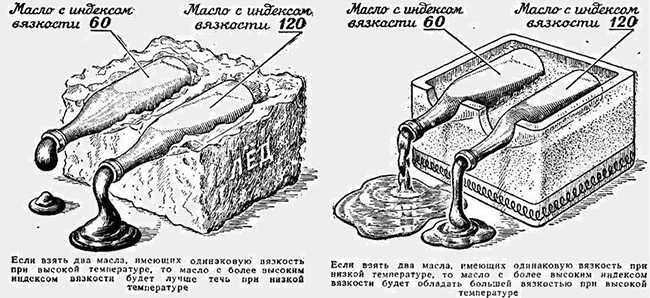

Индекс вязкости наглядно

Индекс вязкости наглядно

Есть еще значимые характеристики, явно не вошедшие в расшифровку М10Г2к по ГОСТ:

- Температура застывания составляет всего –18 °C. Это не позволяет использовать рассматриваемый продукт в качестве всесезонного. Исключения составляют южные регионы, где морозы зимой не опускаются ниже –5 °C. При небольшой отрицательной температуре запустить двигатель, скорее всего, получится. Но гарантии, что вкладыши не получат повреждений и что насос успешно прогонит смазку по системе, нет.

- Коэффициент вязкости – не ниже 90 единиц. Низкий показатель в целом, но достаточный для минеральных смазок.

- Температура вспышки – не ниже 210 °C. Среднее значение для продуктов прямой перегонки.

- Сульфатная зольность – не более 1,15% от массы. Недостаточно хороший показатель, если рассматривать относительно безопасного использования в двигателях, оснащенных сажевыми фильтрами.

Как видно из характеристик, моторное масло М10Г2к – это довольно неплохой минеральный продукт с достойным набором рабочих качеств.

Как отличить сталь 3 от 09г2с

без ограничений

сварка производится без подогрева и без последующей термообработки

ограниченно свариваемая

сварка возможна при подогреве до 100-120 град. и последующей термообработке

трудносвариваемая

для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг

Марки высокопрочной стали

Сталь является одним из самых важных материалов, который используется практически во всех отраслях промышленности. К высокопрочной стали (в зависимости от области применения) предъявляют различные требования. Марки сталей отличаются по структуре, химическому составу и по своим свойствам (физическим и механическим).

Сталью называют деформируемый сплав железа с углеводом (не более 2 процентов) и примесями других элементов: марганца, кремния, фосфора. К высокопрочному крепежу предъявляются особые требования. Поэтому для получения стали, которая будет идеально соответствовать всем характеристикам добавляют специальные примеси – легирующие элементы.

Это – хром, вольфрам, ванадий, титан, марганец или кремний.

Сталь 20

Сталь конструкционная углеродистая качественная

трубы перегревателей, коллекторов и трубопроводов котлов высокого давления, листы для штампованных деталей, цементуемые детали для длительной и весьма длительной службы при температурах от -40 до 350 град.

СТАЛЬ МАРКИ 3

Углеродистая сталь обычного качества. Именно такая сталь пользуются наибольшим спросом в строительстве. Причина такой популярности – технологичность, прочность и привлекательная цена.

Еще одно преимущество этого сплава – возможность изготавливать из нее изделия, которые выдерживают большую нагрузку и обладают хорошей сопротивляемостью ударам. Сталь 3 производят по ГОСТ 380-94, согласно ему сталь маркируются буквами «Ст» с порядковым номером от 0 до 6.

Чем выше этот номер, тем большее количество углерода содержится в стали. А значит, лучше прочность, но при этом хуже пластические характеристики. Сталь 3 хорошо сваривается, нефлокеночувствительна, не склонна к отпускной хрупкости.

Сталь 3 содержит: углерод – 0,14-0,22%, кремний – 0,05-0,17%, марганец – 0,4-0,65%, никель, медь, хром – не более 0,3% , мышьяк не более 0,08%, серы и фосфора – до 0,05 и 0,04%. Количество этих компонентов в сплаве Ст3 не допускается выше указанных значений. Основа стали – феррит.

Его характеристики не позволяют использовать его в чистом виде. Для улучшения показателя прочности феррита сталь насыщают углеродом, добавляют (легируют) хром, никель, кремний, марганец и проводят дополнительное термическое упрочнение.

Сталь 3 выдерживает широкий температурный диапазон при переменных нагрузках. Хорошо сваривается, штампуется в холодном и горячем состоянии, подвергается вытяжке. Применяется без термической обработки.

Свариваемость стали 3

Без ограничений — сварка производится без подогрева и без последующей термообработки. В стали, относящейся к хорошей, содержание углерода составляет менее 0,25%. Они свариваются без образования закалочных структур и трещин в широком диапазоне режимов сварки. Температура применения

Температура применения стали 3

Минимальная температура применения (температура наиболее холодной пятидневки региона) – минус 30. Максимальная температура применения – плюс 300.

СТАЛЬ МАРКИ 35

Качественная среднеуглеродистая сталь. Такой вид стали применяют для деталей, которые требуют высокой пластичности и сопротивления удару.

Качественные углеродистые стали типа 35 изготавливают по ГОСТ 1050-88 и маркируют двухзначными цифрами, которые указывают среднее содержание углерода в сотых долях процента. Например, сталь 35 (0,35 %).

Она обладает высокой прочностью (σв = 640…730 МПа, σ0,2 = 380…430 МПа) и относительно низкой пластичностью (δ = 9…14 %, ψ = 40…50 %).

Кроме того, этот тип стали не восприимчив к средним напряжениям, обладает стойкостью к деформации и износостойкостью, не подвержен образованию трещин и коррозии. Поэтому именно сталь 35 используют при производстве высокопрочного крепежа и фланцевых соединений. Температурный диапазон: от -40 до +450 градусов Цельсия

Сталь 35 сваривается ограниченно. Способы сварки РДС, АДС под флюсом и газовой защитой, ЭШС. Рекомендуем подогрев и последующую термообработку. КТС без ограничений.

Химический состав

| Стандарт | C | S | P | Mn | Cr | Si | Ni | Fe | Cu | N | As | Al | V | Ti | Nb |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ГОСТ 5520-79 | ≤0.12 | ≤0.04 | ≤0.035 | 1.3-1.65 | ≤0.3 | 0.8-1.1 | ≤0.3 | Остаток | ≤0.3 | ≤0.008 | ≤0.08 | ≤0.03 | — | ≤0.03 | — |

| ГОСТ 19281-89 | ≤0.12 | ≤0.04 | ≤0.035 | 1.3-1.65 | ≤0.3 | 0.8-1.1 | ≤0.3 | Остаток | ≤0.3 | ≤0.008 | ≤0.08 | ≤0.05 | — | ≤0.03 | — |

| ГОСТ 17066-94 | ≤0.12 | ≤0.04 | ≤0.035 | 1.3-1.6 | ≤0.3 | 0.8-0.9 | ≤0.3 | Остаток | ≤0.3 | ≤0.008 | ≤0.08 | ≤0.03 | ≤0.1 | ≤0.03 | ≤0.02 |

Fe — основа.

По ГОСТ 17066-94 допускается массовая доля мышьяка до 0,015 %, при этом массовая доля фосфора должна быть не более 0,030 %.

По ГОСТ 19282-73 допускается модифицирование стали кальцием и редкоземельными элементами из расчета введения в металл не более 0,02 % кальция и 0,05 % редкоземельных элементов.

По ГОСТ 19281-89 и ГОСТ 19282-73 допускается допускается добавка алюминия и титана из расчета получения массовой доли в прокате алюминия — не более 0,050 %, титана — не более 0,030 %.

По ГОСТ 5520-79 при выплавке стали из керченских руд допускается массовая доля мышьяка до 0,15 %, при этом массовая доля фосфора должна быть не более 0,030 %. По требованию потребителя массовая доля серы не должна превышать 0,025, 0,030 или 0,035 %, а фосфора 0,030 или 0,035 %. При выплавке стали в электропечах массовая доля азота должна быть ≤ 0,012 %.

09Г2С — свойства

Состав сплава обеспечивает этому материалу следующие основные свойства:

- плотность 7,85 г/куб. см.;

- предел текучести, при нагреве до различных температур лежит в диапазоне от 255 до 155 МПа.

Детали из сплава 09Г2С могут быть сварены между собой любым известным видом сварки, используемым в промышленности. При этом нет необходимости в проведении каких-либо никаких дополнительных подготовительных операциях, например, предварительном подогреве места сварки.

Многолетний опыт показывает, что более высокое количество углерода приводит к образованию различных дефектов, например, пористости, непроварам. Более того, при выгорании углерода в структуре сварного шва образуются закаленные микроучастки и это приводит к снижению качества шва.

Среди многих достоинств этой стали можно назвать и то, что она не приобретает дополнительную хрупкость после отпуска. Кроме того, ее структура позволяет обеспечить устойчивость к излишнему нагреву и как следствие появлению трещин в районе сварного шва.

Для производства стали этой марки применяют несколько способов:

- мартеновский;

- электротермический;

- конверторный.

В качестве основного сырья применяют чугун. В соответствии с требованиями ГОСТ расплав оптимизируют, то есть:

- поднимают количество углерода;

- вводят легирующие компоненты.

Благодаря этим мероприятиям готовая продукция получает требуемые свойства.

Химический состав 10Г2ФБЮ

Массовая доля элементов стали 10Г2ФБЮ по

ГОСТ 19281-2014

|

C (Углерод) |

Si (Кремний) |

Mn (Марганец) |

P (Фосфор) |

S (Сера) |

Cr (Хром) |

Ni (Никель) |

V (Ванадий) |

Nb (Ниобий) |

Ti (Титан) |

Al (Алюминий) |

Cu (Медь) |

| 0,08 — 0,13 | 0,15 — 0,35 | 1,60 — 1,80 | 0,05 — 0,12 | 0,02 — 0,06 | 0,01 — 0,035 | 0,02 — 0,05 |

Массовая доля элементов стали 10Г2ФБЮ по

ТУ 14-3Р-1270-2009

|

C (Углерод) |

Si (Кремний) |

Mn (Марганец) |

P (Фосфор) |

S (Сера) |

Cr (Хром) |

Ni (Никель) |

V (Ванадий) |

Nb (Ниобий) |

Ti (Титан) |

Al (Алюминий) |

Cu (Медь) |

Fe (Железо) |

| остальное |

Массовая доля элементов стали 10Г2ФБЮ по

ТУ 14-3-1573-96

|

C (Углерод) |

Si (Кремний) |

Mn (Марганец) |

P (Фосфор) |

S (Сера) |

Cr (Хром) |

Ni (Никель) |

V (Ванадий) |

Nb (Ниобий) |

Ti (Титан) |

Al (Алюминий) |

Cu (Медь) |

N (Азот) |

Fe (Железо) |

Ca (Кальций) |

| 0,09 — 0,12 | 0,15 — 0,50 | 1,55 — 1,75 | 0,08 — 0,12 | 0,02 — 0,05 | 0,010 — 0,035 | 0,02 — 0,05 | остальное | 0,001 — 0,020 |

Массовая доля элементов стали 10Г2ФБЮ по

ТУ 14-3-1977-2000

|

C (Углерод) |

Si (Кремний) |

Mn (Марганец) |

P (Фосфор) |

S (Сера) |

Cr (Хром) |

Ni (Никель) |

V (Ванадий) |

Nb (Ниобий) |

Ti (Титан) |

Al (Алюминий) |

Cu (Медь) |

N (Азот) |

Fe (Железо) |

Ca (Кальций) |

| 0,09 — 0,13 | 0,15 — 0,30 | 1,30 — 1,55 | 0,04 — 0,08 | 0,03 — 0,05 | 0,025 — 0,050 | остальное |

Массовая доля элементов стали 10Г2ФБЮ по

ТУ 14-105-614-99

Технические характеристики

Сначала расшифруем само обозначение моторного масла М10Г2к. Для этого обратимся к ГОСТ 17479.1-2015, который и регламентирует основные рабочие показатели смазочных материалов для двигателей.

Первая часть индекса, буква «М» и идущая через дефис цифра 10 обозначают, что масло – моторное, вязкость при 100°C (усреднённая рабочая температура) находится в интервале от 9,3 до 11,5 сСт. Для сравнения, эта вязкость соответствует классу 30 по маркировке SAE J300. Этому же классу соответствует и масло М10дм.

При переводе на стандарт API моторное масло М10Г2к соответствует классу CC. Если рассматривать зарубежную технику, то этот класс актуален для машин, сошедших с конвейера до 1985 года. В настоящее время считается устаревшим и не используется для обозначения даже самых простых моторных масел зарубежного производства.

Вязкостные показатели для зимней эксплуатации ГОСТ для этого моторного масла не рассматривает. Однако, ввиду того, что большинство смазочных материалов в ДВС сегодня эксплуатируется круглогодично без сезонной замены, некоторые производители указывают минимальный допустимый порог, при котором смазка не застынет зимой и позволит без задиров провернуть коленчатый вал. В зависимости от производителя, эта температура колеблется в пределах от –15 до –18°C.

Часть обозначения «Г2» – это группа моторного масла. Обуславливает рекомендуемую сферу использования. Согласно стандарту, моторное масло М10Г2к рекомендуется к использованию в дизельных форсированных двигателях с умеренным турбонаддувом. Особый акцент ставится на условиях эксплуатации: масло хорошо противостоит образованию шламовых отложений в склонных к этому процессу моторах. Шлам на поверхностях деталей ДВС откладывается в условиях, когда двигатель работает с высокой нагрузкой и на низких и средних оборотах. Подобный режим характерен для нагруженной тяжёлой техники, такой как грузовики, строительные и карьерные машины.

Последняя буква «к» в обозначении указывает на то, что масло рекомендовано к использованию в автомобилях КамАЗ и тракторах К-701. Также рассматриваемый смазочный материал хорошо зарекомендовал себя в автомобилях ГАЗ и ЗиЛ с дизельными моторами, автобусах «Икарус» и тракторах МТЗ.

Масло М10Г2к – минеральное, вырабатывается из малосернистых сортов нефти. Пакет присадок стандартный для подобного класса продуктов.

Кальций выполняет функцию диспергента и способствует очистке мотора от шламовых отложений. Щелочное число, в зависимости от производителя, колеблется в районе 6 мгКОН/г. Похожие щелочные показатели имеют масла М-8дм и М-8Г2к.

Цинково-фосфорные компоненты (аналог западных добавок ZDDP) предохраняют шейки коленвала и распределительного вала, а также стенки цилиндров от образования задиров. Количество этих компонентов в масле небольшое, в среднем всего по 0,05 мг/г.

Химический состав

| Стандарт | C | S | P | Mn | Cr | Si | Ni | Fe | Cu | N | Al | V | Ti | Nb |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| TУ 14-1-5339-96 | 0.08-0.13 | ≤0.01 | ≤0.02 | 1.6-1.8 | — | 0.15-0.35 | — | Остаток | — | ≤0.012 | 0.02-0.05 | 0.05-0.12 | 0.01-0.03 | 0.02-0.06 |

| TУ 14-3-1573-96 | 0.09-0.12 | ≤0.006 | ≤0.02 | 1.55-1.75 | ≤0.3 | 0.15-0.5 | ≤0.3 | Остаток | ≤0.3 | ≤0.012 | 0.02-0.05 | 0.08-0.12 | 0.01-0.035 | 0.02-0.05 |

| TУ 14-105-644-2000 | 0.08-0.12 | ≤0.01 | ≤0.02 | 1.6-1.8 | ≤0.3 | 0.15-0.35 | ≤0.3 | Остаток | ≤0.3 | ≤0.012 | 0.02-0.05 | 0.05-0.12 | 0.01-0.035 | 0.02-0.04 |

| TУ 14-158-146-2004 | 0.09-0.12 | ≤0.006 | ≤0.02 | 1.55-1.7 | — | 0.15-0.5 | — | Остаток | — | ≤0.01 | 0.02-0.05 | ≤0.08 | — | 0.02-0.05 |

Fe — основа.

По ТУ 14-3-1573-96 углеродный эквивалент Сэ ≤ 0,43 %. Допускается вводить в сталь технологическую добавку силикокальция или редкоземельных материалов (РЗМ) из расчета 0,5-2,0 кг на 1 тонну стали. Массовая доля кальция или РЗМ в стали 0,001-0,020 % — норма факультативна и браковочным признаком не является. Сталь производства ОАО «Ижорские заводы» должна содержать углерода 0,08-0,11 %, марганца 1,60-1,80 %.

По ТУ 14-158-146-2004 химический состав приведен по ковшевой пробе для 1-го уровня качества труб. Для труб 2-го уровня качества в ковшевой пробе массовая доля марганца = 1,55-1,75 %, фосфора ≤ 0,015 %, азота ≤ 0,006 %.

По ТУ 14-1-5339-96 химический анализ приведен для стали марки 10Г2ФБЮ. Сталь подвергается внепечной обработке синтетическим шлаком и (или) твердыми шлакообразующими смесями и продувке аргоном. Сталь обрабатывается материалами, содержащими кальций и (или) редкоземельные элементы в количестве 0,50-2,00 кг/т. В стали допускается массовая доля остаточных хрома, никеля и меди не более 0,30 % каждого. В готовом прокате допускаются отклонения по химическому составу при условии обеспечения механических свойств: по углероду +0,010 %, по марганцу ±0,050 %, по кремнию +0,050 %, по ванадию и ниобию +0,010 % каждого, по сере +0,0010 %, по фосфору +0,0050 %, по алюминию ±0,010 %, по титану +0,010 %, по азоту +0,0020 %. Углеродный эквивалент не должен превышать 0,45 %.

По ТУ 14-105-644-2000 химический состав приведен плавочный состав для стали марки 10Г2ФБЮ. В сталь вводится технологическая добавка из расчета введения кальция 0,25-0,30 кг/тонну без учета угара. В готовом прокате допускаются отклонения по химическому составу: по углероду +0,010 %, по марганцу и кремнию ±0,050 % каждого, по титану ±0,0050 %, по ниобию +0,010 %, по алюминию ±0,010 %, по сере +0,0010 %, по фосфору +0,0050 %, по меди и никелю +0,050 % каждого, по ванадию +0,010 %, по азоту +0,0020 %. На листах для соединительных деталей магистральных трубопроводов углеродный эквивалент должен быть не более 0,43%.

Преимущества и недостатки

Марка М10Г2к соответствует всем требованиям, предъявляемым к современным моторным маслам. Масло содержит пакет присадок, обеспечивающих ему отличные моющие средства.

В процессе использования в масляных магистралях двигателя не образуются отложения, двигатель остается чистым в течение всего срока эксплуатации.

М10Г2к устойчиво к угаранию, а значит, на деталях цилиндропоршневой группы не образуется нагар, влияющий на эффективность работы двигателя, расход топлива и самого масла.

Благодаря улучшенным характеристикам, масло позволяет эксплуатировать двигатель при повышенных нагрузках в течение длительного времени, снижая при этом интенсивность износа его деталей.

Сбалансированный пакет присадок продлевает срок эксплуатации смазки без потери основных характеристик. Это позволяет существенно снизить затраты на техническое обслуживание техники за счет продления межсервисного интервала по замене масла.

Наряду с очевидными преимуществами, масло М10Г2к имеет и недостатки, хоть и не столь многочисленные.

Масло отнесено к повышенной 4 группе потенциальной опасности, что требует соблюдения мер личной и экологической безопасности при обращении с ним.

Механические характеристики

| Сечение, мм | t отпуска, °C | sТ|s0,2, МПа | σB, МПа | d5, % | d4 | d10 | d10 | y, % | кДж/м2, кДж/м2 | Твёрдость по Бринеллю, МПа |

|---|---|---|---|---|---|---|---|---|---|---|

| Трубы бесшовные холодно- и горячедеформированные в состоянии поставки термообработанные (НВ — для стенки > 10 мм) | ||||||||||

| — | ≥245 | ≥421 | ≥22 | — | — | — | ≥50 | ≥1180 | ≤197 | |

| — | ≥265 | ≥421 | ≥21 | — | — | — | ≥50 | ≥1180 | ≤197 | |

| Трубы бесшовные холоднотянутые, холоднокатаные и теплокатаные, термообработанные в состоянии поставки по ГОСТ 21729-76 | ||||||||||

| — | — | ≥421 | ≥22 | — | — | — | — | — | — | |

| Заготовки деталей трубопроводной артматуры из сортового проката и штампованные. Закалка на воздухе от 910-930 °C (выдержка 2,5-4,0 часа в зависимости от толщины и массы заготовки) | ||||||||||

| ≤100 | — | ≥215 | ≥430 | ≥22 | — | — | — | ≥53 | ≥539 | 123-167 |

| Сортовой прокат. Нормализация (образцы продольные) | ||||||||||

| ≤100 | — | ≥215 | ≥430 | ≥24 | — | — | — | ≥53 | ≥540 | 123-167 |

| Сортовой прокат. Закалка в воду с 880-900 °С + Отпуск (образцы продольные) | ||||||||||

| — | 200 | ≥780 | ≥930 | ≥13 | — | — | — | ≥40 | — | ≥350 |

| Сортовой прокат. Нормализация при 900 °С, охлаждение на воздухе (образцы продольные) | ||||||||||

| — | — | ≥265 | ≥460 | — | — | ≥31 | — | — | — | — |

| Заготовки деталей трубопроводной артматуры из сортового проката и штампованные. Закалка на воздухе от 910-930 °C (выдержка 2,5-4,0 часа в зависимости от толщины и массы заготовки) | ||||||||||

| ≤200 | — | ≥215 | ≥430 | ≥20 | — | — | — | ≥48 | ≥441 | 123-167 |

| Сортовой прокат. Нормализация (образцы продольные) | ||||||||||

| 100-300 | — | ≥215 | ≥430 | ≥20 | — | — | — | ≥48 | ≥490 | 123-167 |

| Сортовой прокат. Закалка в воду с 880-900 °С + Отпуск (образцы продольные) | ||||||||||

| — | 300 | ≥680 | ≥850 | ≥14 | — | — | — | ≥50 | — | ≥330 |

| Сортовой прокат. Нормализация при 900 °С, охлаждение на воздухе (образцы продольные) | ||||||||||

| — | — | ≥225 | ≥390 | — | — | ≥27 | — | — | — | — |

| Заготовки деталей трубопроводной артматуры из сортового проката и штампованные. Закалка на воздухе от 910-930 °C (выдержка 2,5-4,0 часа в зависимости от толщины и массы заготовки) | ||||||||||

| ≤400 | — | ≥215 | ≥430 | ≥18 | — | — | — | ≥40 | ≥392 | 123-167 |

| Сортовой прокат. Нормализация (образцы продольные) | ||||||||||

| 300-500 | — | ≥215 | ≥430 | ≥18 | — | — | — | ≥40 | ≥440 | 123-167 |

| Сортовой прокат. Закалка в воду с 880-900 °С + Отпуск (образцы продольные) | ||||||||||

| — | 400 | ≥590 | ≥760 | ≥18 | — | — | — | ≥59 | — | ≥240 |

| Сортовой прокат. Нормализация при 900 °С, охлаждение на воздухе (образцы продольные) | ||||||||||

| — | — | ≥175 | ≥295 | — | — | — | — | — | — | — |

| Заготовки деталей трубопроводной артматуры из сортового проката и штампованные. Закалка на воздухе от 910-930 °C (выдержка 2,5-4,0 часа в зависимости от толщины и массы заготовки) | ||||||||||

| ≤800 | — | ≥215 | ≥430 | ≥16 | — | — | — | ≥35 | ≥343 | 123-167 |

| Сортовой прокат. Закалка в воду с 880-900 °С + Отпуск (образцы продольные) | ||||||||||

| — | 500 | ≥580 | ≥680 | ≥21 | — | — | — | ≥65 | — | ≥200 |

| Сортовой прокат. Нормализация при 900 °С, охлаждение на воздухе (образцы продольные) | ||||||||||

| — | — | ≥115 | ≥160 | — | — | ≥36 | — | — | — | — |

| Листовой прокат по ТУ 14-1-4118-2004 | ||||||||||

| — | — | 390-570 | — | ≥20 | — | ≥22 | — | — | — | |

| Сортовой прокат. Закалка в воду с 880-900 °С + Отпуск (образцы продольные) | ||||||||||

| — | 600 | ≥570 | ≥660 | ≥23 | — | — | — | ≥65 | — | ≥170 |

Технические характеристики

Прежде, чем говорить о рабочих параметрах смазочной жидкости, несколько слов о химическом составе. Минеральная основа масла М10Г2К – микс двух фракций нефти.

Первая – продукт прямой очистки. Нефть нагревают, ступенчато избавляют от тяжелых фракций, сложных парафинов и оксидов металлов. При перегонке нефти в ней остаются тяжелые углеводороды, имеющие длинные разветвленные молекулы.

Вторая фракция – дистиллят. Нефть нагревают до температуры испарения, затем охлаждают. Конденсированные после возгонки легкие углеводороды улучшают качество смазочной жидкости – снижается концентрация тяжелых углеводородов. Способность образовывать защитную пленку у дистиллята низкая.

«Узкое» место основы – склонность к расслоению при минусовых температурах. Для улучшения эксплуатационных свойств в микс вводят комплекс присадок:

- антиокислительные, они повышают щелочной индекс, нейтрализуют кислоты, образующие при сгорании топлива, препятствуют образованию пробок в двигателе (расщепляют образовавшийся шлам);

- антикоррозионные, стабилизирующие смазочную жидкость, сохраняющие рабочие свойства в течение времени;

- диспергирующие, электролизуют тяжелые молекулы, благодаря прилипшим ионам, тяжелые углеводороды равномерно распределяются по объему.

Несколько важных технических характеристик

Индекс вязкости 95, соответствует классу SАЕ 30, определяет критическую температуру разогрева смазочной жидкости. При +40°С масло станет слишком жидким, будет скатываться с деталей.

Плотность у смазки средняя – 0,89, в пределах показателя для масел класса SАЕ 30.

Температура вспышки 241°С, среднее значение.

Щелочное число (ТВN) – 7, количество молекул КОН (едкий калий) в одном грамме масла.

Класс кинематической вязкости – 10, характеризует способность смазки образовывать защитную пленку при 100°С, соответствует скорости образования слоя от 9,3до 11,5 мм2/с.

Температура замерзания основы -18°С, с присадками снижается до -24°С.

Характеристики стали 09г2с — свойства, гост, расшифровка

Маркировка стали 09г2с говорит о ее химических составляющих. ГОСТ 5058-65 оговаривает следующие буквенные обозначения для легирующих добавок, входящих в состав сплава:

• «Г» — марганец; • «С» — кремний;

Первая цифра означает содержание углерода в процентах. Цифры после букв, соответствующих легирующим добавкам – их процентное количество в данной марке стали. Исходя из всего вышесказанного можно расшифровать сталь 09г2с по ГОСТ как сплав, содержащий 0,09% углерода, 2% марганца и кремний, количество которого не превышает 1%.

Сталь 09г2с относится к низколегированным сталям, общее количество легирующих добавок в которых не превышает 2,5% (в отличие от высоколегированных, где этот показатель — свыше 10%). Заменить сталь 09г2с можно следующими марками: 09г2, 09г2дт, 09г2т,10г2с, а также 19Мn-6.

Основное предназначение этой стали – использование ее для сварных конструкций. Сварка возможна как при подогреве до 100-120°С, с последующей термической обработкой, так и без подогрева и обработки. Хорошая свариваемость стали обеспечивается благодаря низкому (меньше 0,25%) содержанию углерода. Если углерода больше, то в сварном шве могут образовываться микропоры при выгорании углерода и возникать закалочные структуры, что ухудшает качество шва. Еще одно достоинство этой марки состоит в том, что сталь 09г2с не склонна к отпускной хрупкости, то есть ее вязкость не снижается после процедуры отпуска. Она также устойчива к перегреву и образованию трещин.

При сварке листов 09г2с, толщина которых не превышает 40 мм, применяют способ без разделки кромок. Прочность по всей длине сварного шва обеспечивается переходом легирующих элементов в металл шва из электрода. При многослойной сварке лучше применять каскадный метод с использованием токов 40-50 А на 1 мм электрода, для предупреждения перегрева стали. Рекомендуемая толщина электрода – 4-5 мм. При сварке более толстых листов лучше использовать многослойную сварку с небольшими временными промежутками перед наложением следующих слоев. При дуговой сварке кромок с разной толщиной большую часть дуги нужно направлять на более толстую кромку и параметры тока выбирать по ней же. Для того, чтобы устранить закалку и повысить твердость шва следует нагреть изделие до 650°С, выдержать при этой температуре (время выдержки зависит от толщины материала, в среднем дается 1 час на каждые 25 мм толщины). После этой процедуры изделие нужно охладить на воздухе или в горячей воде.

Широкое распространение и популярность стали 09г2с объясняется тем, что ее высокие механические свойства позволяют экономить при изготовлении строительных конструкций. Более того, такие конструкции имеют меньший вес. Области применения этой марки стали весьма разнообразны. Из нее изготавливаются элементы и детали сварных металлических конструкций, которые могут работать при температурах от -70 °С до +450°С. Используется 09г2с лист и для производства листовых конструкций в нефтяной и химической промышленности, судостроении и машиностроении. После закалки и отпуска из этого сплава можно изготавливать детали трубопроводной арматуры. Устойчивость к низким температурам позволяет применять трубу 09г2с в условиях крайнего севера для прокладки нефте – и газопроводов.

Область применения

В народе часто говорили, что моторное масло М10Г2к – камазовское. Связано это непосредственно с областью применения. Основные потребители рассматриваемой смазки – тяжелая дизельная техника.

КАМАЗ, замена масла

КАМАЗ, замена масла

Причем обязательно, чтобы система питания двигателя этой техники была не технологичнее простого ТНВД, а сажевый фильтр отсутствовал в принципе.

Применение смазки М10Г2к довольно широко даже сегодня, когда техника с простыми нефорсированными моторами встречается все реже.

Дизельные автомобили, автокраны, дорожная, сельскохозяйственная и путевая техника, крупногабаритный водный транспорт и промышленные дизель генераторы работают на моторных маслах М10Г2к.

Положительной характеристикой рассматриваемого смазочного материала выступает цена. И в тех моторах, где нет смысла лить дорогие высокотехнологичные смазки, использование М10Г2к вполне оправдано.

Область применения

М10Г2к применяется в силовых агрегатах тяжелой автотехники, эксплуатируемой в жестких режимах: автобусов «Икарус», машин «Камаз», грейдеров, строительной, автодорожной сельскохозяйственной и другой техники.

Самые известные производители масла М10Г2к — отечественные производители Газпром-Нефть, Лукойл, Люкс Ойл, Оилрайт.

Характеристика популярных масел марки М10Г2к от отечественных производителей:

- Лукойл. Имеет широкий спектр применения. Многоцелевая смазка демонстрирует отличные эксплуатационные свойства при высоких температурах, предотвращает выпадение в осадок токсичных продуктов. Выпускается в канистрах объемом 18 литров.

- OIL RIGHT М10Г2к — смазка от компании Оилрайт, предназначенная для эксплуатации в форсированных силовых агрегатах. Предотвращает отложения продуктов сгорания, демонстрирует высокую износоустойчивость. Выпускается в таре по 5, 20 и 30 л.

- LUXE М10Г2к — смазочная жидкость от Люкс Ойл. Помимо отличных моющих качеств, жидкость характеризуется хорошей смешиваемостью с другими смазками. Рассчитано на использование в моторах, работающих в максимально тяжелом режиме, в том числе при движении за городом.

- GAZPROMNEFT М10Г2к — смазка, производимая концерном Газпром-Нефть. Фасуется в канистры емкостью 20 литров. Один из лучших представителей данной линейки. Показывает хорошую эффективность как в морозную погоду, так и в жару. Применяется в двигателях с небольшим наддувом, в дизельных двигателях тракторов, поршневых генераторах и стационарных устройствах. Демонстрирует антикоррозийные качества высокого уровня и оптимальную чистящую способность.

Использование моторного масла М10Г2к повышает надежность и увеличивает рабочий ресурс двигателей. Этот фактор имеет решающее значение в обслуживании тяжелой техники, поскольку ремонт данного транспорта — процедура затратная и длительная. М10Г2к способно обеспечить длительную бесперебойную работу в особо тяжелых условиях эксплуатации.

Описание продукта

Эти смазочные материалы хороши для использования именно в тандеме. Ведь ЛУКОЙЛ ДИЗЕЛЬ М-10Г2К – летнее дизельное масло, его рекомендуется применять при температуре не ниже минус 18 градусов Цельсия. Зато температура вспышки у него выше, чем у зимнего собрата ЛУКОЙЛ ДИЗЕЛЬ М-8Г2К, чей нижний предел находится на минус 30 градусах.

Если же говорить в целом, то у этих продуктов весьма схожие эксплуатационные характеристики. Оба – минеральные смазочные материалы, разработанные по собственным технологиям производителя. Их можно спутать с похожими смазками ЛУКОЙЛ ДИЗЕЛЬ М-8Г2 и М-10Г2, которые имеют практически такие же технические характеристики. Однако герои этого обзора содержат улучшенный пакет присадок и увеличенный интервал замены по сравнению со своими предшественниками.

Они имеют повышенную стабильность к термоокислению и к окислению как в принципе, за счет чего имеют длительный срок службы. Превосходные чистящие свойства способствуют поддержанию чистоты внутри двигателя и предотвращают образование высокотемпературных отложений. Кроме того, эти масла защищают детали от коррозии и существенно снижают износ, даже при повышенных нагрузках на двигатель

С учетом специфики работы той техники, на которую ориентированы смазки, последнее качество особенно важно