Формулы и параметры при расчете режимов резания

Содержание:

- Дополнительные материалы

- Особенности различных видов заточки сверл

- Выбор режима на практике

- Что еще надо знать про сверла по металлу?

- Выполнение операции

- Чем опасны искры в дрели

- Общие сведения

- Токарная операция, переход №1 «Подрезка торца».

- Сверла, применяемые в станках

- Основные параметры

- Инструмент для точения: классификация

- Лучшие производители

Дополнительные материалы

Во время изготовления, большинство специалистов руководствуются в качестве дополнительного пособия, приведенными ниже показателями. Таблица коэффициента прочности:

| Материал заготовки | Граница прочности | Шкала твердости по Бринеллю | Коэффициент, МПа |

| легированная и

углеродистая сталь |

варьируется от

400–1100 единиц |

– | 1500–2600 |

| чугун, а также серый | – | 1400–2200 | 1000–1200 |

| бронза | – | – | 600 |

| силумин | – | – | 450 |

| дуралюмин | предел прочности

от 250 до 350, но часто встречается и выше в зависимости от качества заготовки |

– | 600–1100 |

Коэффициент прочности материала:

| Сталь, кг/мм | Значение показателя |

| 50,1–60,1 | 1,61 |

| 60,1–70,3 | 1,27 |

| 70,3–80,1 | 1,1 |

| 80,3–90,1 | 0,87 |

| 90,3–100,1 | 0,73 |

| Чугун, кг/мм | Значение показателя |

| 140,1–160,3 | 1,50 |

| 160,1–180,1 | 1,21 |

| 180,1–200,3 | 1,1 |

| 200,3–220,3 | 0,83 |

Коэффициент стойкости резца:

| Значение стойкости, минуты | Показатель |

| 27–30 | 1,27 |

| 43–46 | 1,11 |

| 57–60 | 1,09 |

| 83–90 | 1,03 |

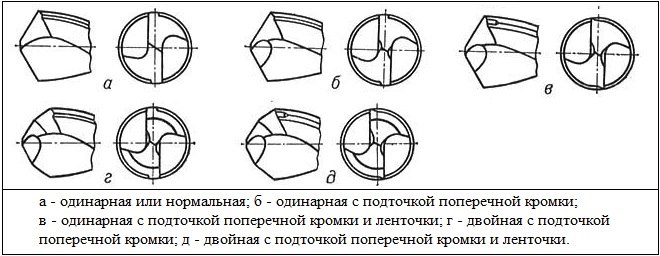

Особенности различных видов заточки сверл

Заточка сверл, как уже говорилось выше, необходима для того, чтобы восстановить их геометрические параметры. Выбор определенного вида заточки сверла зависит от ряда факторов (диаметра инструмента, характеристик обрабатываемого металла и др.).

Наиболее универсальной является нормальная заточка (Н), при выполнении которой на рабочей части сверла формируются одна поперечная и две режущие кромки. Угол заточки сверла в данном случае составляет 118–120°. Выбирая такой вид заточки сверл, следует иметь в виду, что использовать его можно по отношению к инструментам, диаметр которых не превышает 12 мм.

Типы заточек сверл по металлу

Все остальные виды заточки, которые обозначаются буквосочетаниями НП, НПЛ, ДП, ДПЛ, можно применять для инструментов с диаметром до 80 мм. Каждый из указанных типов заточки предполагает доведение геометрии сверла по металлу до требуемых параметров.

НП

Такая заточка подразумевает подточку поперечной кромки, что делается для уменьшения ее длины и, соответственно, для снижения нагрузок, воспринимаемых инструментом в процессе сверления.

НПЛ

В данном случае кроме поперечной кромки подточке подвергается и ленточка, что позволяет уменьшить ее ширину в области режущей части. Подточка ленточки помимо уменьшения силы трения, создаваемой при сверлении, позволяет сформировать дополнительный задний угол сверла, что способствует облегчению процесса обработки.

ДП

Это двойная заточка, совмещенная с подточкой поперечной кромки. Выполнение заточки данного вида позволяет сформировать на рабочей части сверла по металлу одну поперечную и четыре режущие кромки, имеющие вид ломаных линий.

ДПЛ

Это аналогичный предыдущему вид заточки, при котором дополнительно подтачивают ленточку. Создание четырех режущих кромок при выполнении двойной заточки необходимо для того, чтобы уменьшить угол между периферийными участками режущих кромок. Такой подход позволяет улучшить отвод тепла от режущей части инструмента и, соответственно, значительно повысить его стойкость.

https://youtube.com/watch?v=8eIU12CbWMI

Выбор режима на практике

Расчет режимов резания при токарной обработке производится специалистами отдела главного технолога предприятия или технологического бюро цеха. Полученные результаты заносят в операционную карту, в которой приводится последовательность этапов, перечень инструмента и режимы изготовления требуемой детали на конкретном токарном станке. Заводские и цеховые технологи рассчитывают параметры технологического процесса и выбирают соответствующие инструмент и оснастку, используя конструкторские чертежи, эмпирические формулы и табличные показатели из технологических справочников. Но на практике реальные условия точения могут отличаться от нормативных по следующим причинам:

- снижение точности оборудования в результате износа;

- отклонения в геометрических размерах и физических характеристиках заготовки.

- несоответствие характеристик материала расчетным.

Элементы резания при токарной обработке

Поэтому для уточнения расчетных технологических режимов применяют метод пробных проходов: точение небольших участков поверхности с подбором режимов и последующим замером геометрии и качества поверхности. Главные недостатки такой отладки технологического процесса — это возрастание трудозатрат и сверхнормативное использование производственных ресурсов. Поэтому его используют только в особых случаях:

- единичное изготовление без операционной карты;

- определение точности работы токарного оборудования перед запуском партии;

- работа с неполноценными заготовками (брак и неточность размеров);

- обточка литейных и кованых заготовок, не прошедших предварительную обдирку;

- запуск в производство изделий из новых материалов.

При первом запуске в производство нового изделия, обрабатываемого на автоматизированном оборудовании, также производят пробное точение и подбирают вручную режимы резания. Токарный станок с ЧПУ выполняет все операции по программе, поэтому оператор не всегда может корректировать параметры его работы.

Кроме углеродистых сталей на токарном оборудовании обрабатывают такие металлы как легированная сталь, чугун, титан, сплавы алюминия, бронза и другие сплавы меди. Помимо этого, такую обработку используют для точения материалов с низкой температурой плавления и воспламенения, таких как пластики и дерево. При работе с пластмассами токарные станки чаще всего применяют при обработке деталей из фоторопласта, полистирола, полиуретана, оргстекла, текстолита, а также эпоксидных и карбомидовых композитов. Все перечисленные группы материалов имеют свои особенности расчета и практического применения режимов точения. Это хорошо видно на примере токарной обработки нержавейки — самого распространенного после углеродистой стали конструкционного материала.

Нержавеющая сталь характеризуется низкой теплопроводностью, вязкостью, коррозионной стойкостью, сохранением прочности и твердости при высоких температурах, а также неравномерным упрочнением. Кроме того, в состав некоторых сортов нержавеющей стали входят легирующие добавки повышенной твердости с абразивными характеристиками. Поэтому при работе с ней на практике применяют специальные режимы точения и методы охлаждения и смазки детали.

Токарная обработка

Для решения этой проблемы применяют резцы со стружколомом. Для отвода тепла и смазки обрабатываемой поверхности в рабочую зону подается специальная СОЖ (смазочно-охлаждающей жидкости) на основе олеиновой кислоты. Это уменьшает нагрев заготовки и снижает износ резца. В последнее время все чаще применяют современные методы, которые также уменьшают износ инструмента: направление в рабочую зону ультразвуковых волн и подвод к металлу слаботочных импульсов.

Что еще надо знать про сверла по металлу?

После определенного срока службы любого сверла его надо заточить. Эту процедуру возможно выполнить своими руками при 2 условиях:

- вы приобрели инструмент от надежного производителя, который не экономит на качестве металла;

- вы соблюдаете правила технологии заточки.

Вам удастся выполнить самостоятельную заточку сверла, если вы будете придерживаться такой схемы:

Обязательно перед началом работы наденьте защитную одежду — очки, перчатки.

Подготовьте емкости с охлаждающей жидкостью

Для этой цели можно использовать воду или машинное масло.

Проверьте исправность точильного аппарата.

Плотно прижимайте сверло к точильному кругу и последовательно обрабатывайте поверхность, начиная с задней части.

Придерживайтесь подходящего угла заточки:сталь — 140 градусов;

бронза — 120;

медь — 100.

Обработайте рабочую часть сверла, удерживая угол заточки.

Не концентрируйте внимание исключительно на наконечнике — вся поверхность, боковая в том числе, должна быть хорошо заточена.

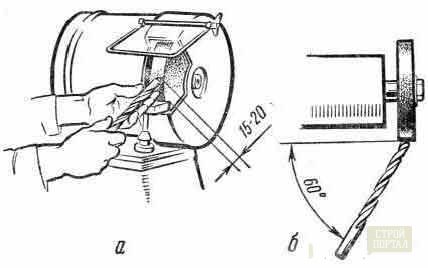

Выполнение операции

Традиционно заточка сверл по металлу спирального типа выполняется на наждачном станке, оснащенном точильным кругом соответствующей твердости. Начинать затачивать их следует с обработки задней поверхности. Прижимая инструмент данной поверхностью к вращающемуся точильному кругу под определенным углом, надо следить за тем, чтобы на ней формировался правильный уклон.

При заточке передней режущей поверхности необходимо контролировать не только угол, под которым выполняется операция, но и размер перемычки

Очень важно, чтобы при заточке на рабочей части сверла по металлу были сформированы режущие кромки равной длины, расположенные под одним углом. Если просверлить отверстие сверлом, при заточке которого не соблюдены эти важные требования, то диаметр такого отверстия будет больше, чем поперечный размер самого инструмента

Проверка углов заточки с помощью шаблона

Проверить соответствие основных геометрических параметров (в том числе угла заточки) сверла требуемым характеристикам можно при помощи одного шаблона, который несложно приобрести в серийном исполнении или изготовить самостоятельно.

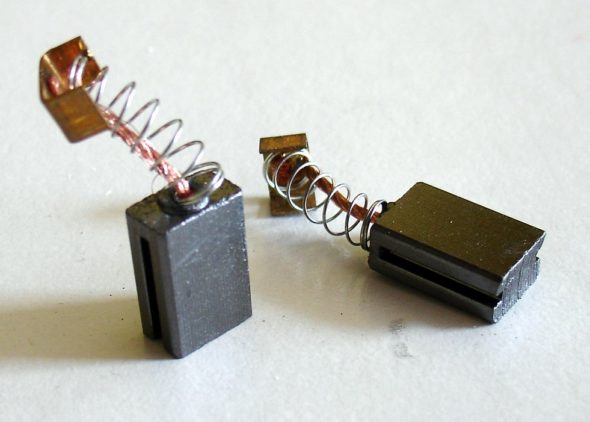

Чем опасны искры в дрели

Электродрель, как любой другой электроинструмент, требует систематического ухода. Запчасти при работе изнашиваются, смазка пересыхает.

Регулярной замены требуют щётки дрели. Одно из проявлений проблемы — при нормальном напряжении в сети электродвигатель не работает. Ярким сигналом служит образование кругового огня на коллекторе. Зрелище красивое, но опасное. Чтобы не угробить якорь дрели, их меняют. Желательно купить оригинальные, а не китайские. С ними инструмент прослужит намного дольше.

Фото: щётки для электродрели

Графитовые щётки для дрели

Конструкция дрели позволяет заменить щётки самостоятельно. Есть модели, в которых на корпусе находятся установочные окошки для щёток. Замена проходит просто:

- Из установочных окошек выкручивают заглушки.

- Вынимают изношенные щётки.

- Ставят новые щётки.

- Закручивают заглушки.

Другие модели требуют минимальной разборки дрели:

- Выкрутить все шурупы на корпусе. Снять крышку. Шурупы удобнее оставить в ней на «родных» местах.

- Достать щёткодержатели, вынуть из них изношенные щётки.

- Вложить новые щётки, плотно утопив пружину.

- Вставить на место щёткодержатели, хорошо затянуть электроконтакт подводящего провода.

- Закрыть крышку корпуса, закрутить шурупы.

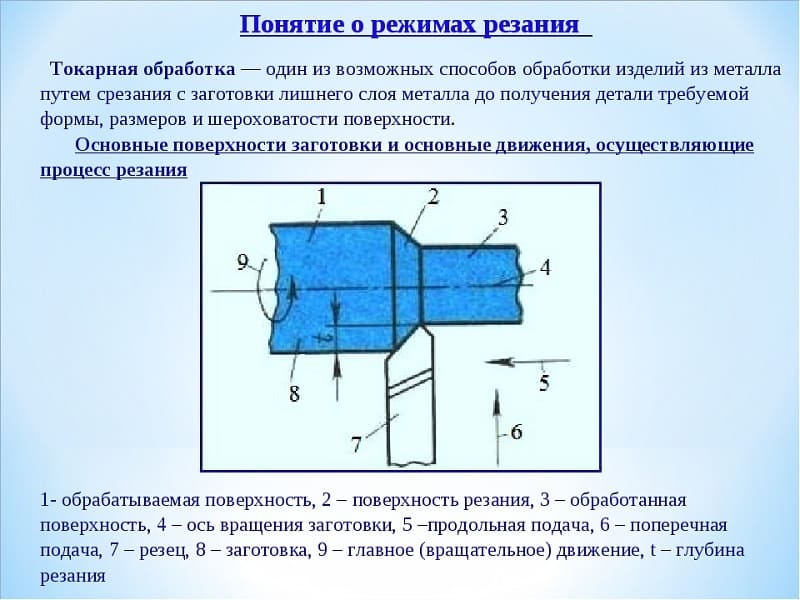

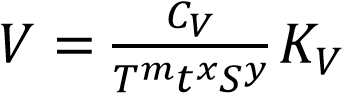

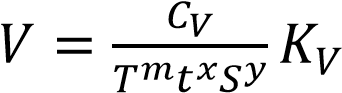

Общие сведения

Обработка

заготовки точением осуществляется при

сочетании двух движений: равномерного

вращательного движения детали — движения

резания (или главное движение) и

равномерного поступательного движения

резца вдоль или поперек оси детали —

движение подачи. К элементам режима

резания относятся: глубина резания t,

подача S,

скорость резания V.

Глубина

резания —

величина срезаемого слоя за один проход,

измеренная в направлении, перпендикулярном

обработанной поверхности, т.е.

перпендикулярном направлению подачи.

При

черновой обработке, как правило, глубину

резания назначают равной всему припуску,

т.е. припуск срезают за один проход

где

h

— припуск, мм;

D

— диаметр заготовки, мм;

d

— диаметр детали, мм.

При

чистовой обработке припуск зависит от

требований точности и шероховатости

обработанной поверхности.

Подача

— величина перемещения режущей кромки

инструмента относительно обработанной

поверхности в направлении подачи за

единицу времени (минутная подача Sм)

или за один оборот заготовки.

При

черновой обработке назначают максимально

возможную подачу исходя из жесткости

и прочности системы СПИД, прочности

пластинки, мощности привода станка.

При

чистовой обработке — в зависимости от

требуемой степени точности и шероховатости

обработанной поверхности.

Скорость

резания —

величина перемещения точки режущей

кромки инструмента относительно

поверхности резания в направлении

движения резания за единицу времени.

Скорость резания зависит от режущих

свойств инструмента и может быть

определена при точении по таблицам

нормативов

или по эмпирической формуле

где

Сv

— коэффициент, учитывающий условия

обработки;

m,

x,

y

— показатели степени;

T

— период стойкости инструмента;

t— глубина

резания, мм;

S

— подача, мм/об;

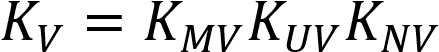

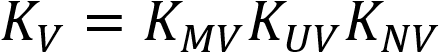

Kv— обобщенный

поправочный коэффициент, учитывающий

изменения условий обработки по отношению

к табличным

,

,

где

Kmv

— коэффициент, учитывающий влияние

материала заготовки;

Knv

— коэффициент, учитывающий состояние

поверхности заготовки;

Kuv

— коэффициент, учитывающий материал

инструмента;

Kv

— коэффициент, учитывающий главный угол

в плане резца;

Krv

— коэффициент, учитывающий радиус при

вершине резца — учитывается только для

резцов из быстрорежущей стали.

При

настройке станка необходимо установить

частоту вращения шпинделя, обеспечивающую

расчетную скорость резания.

,

,

об/мин (2.3)

Основное

технологическое (машинное) время

— время, в течение которого происходит

снятие стружки без непосредственного

участия рабочего

,

,

мин (2.4)

где

L

— путь инструмента в направлении рабочей

подачи, мм;

i

— количество проходов.

L

= l

+ y

+

, мм

где

l

— размер обрабатываемой поверхности в

направлении подачи;

y— величина

врезания,

мм;

—

величина перебега, мм,

= 12

мм.

y

= tctg

,

где

t

— глубина резания;

— главный

угол в плане резца.

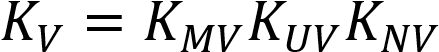

Токарная операция, переход №1 «Подрезка торца».

При

расчёте режимов резания в качестве

материала режущей части инструмента

принимаем твёрдый сплав ВК8. Глубина

резания t = 1 мм. Подача S = 0,6 мм/об.

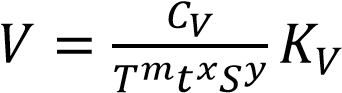

Скорость

резания:

,

,

где

Т – период стойкости инструмента

(принимаем Т=30мин), поправочные коэффициенты

Сv=215,

m=0,2, у=0,45, Кv

– поправочный коэффициент, учитывающий

скорость резания:

,

,

здесь

KMV

– коэффициент, учитывающий обрабатываемый

материал KMV=0,96,

KUV

– коэффициент, учитывающий материал

инструмента KUV=1,

KNV

– коэффициент, учитывающий состояние

обрабатываемой поверхности KNV=1

V=132,31м/мин.

Частота

вращения:

=601,9

об/мин. Принимаем n=600 об/мин.

Пересчёт

скорости резания в соответствии с

принятой частотой вращения:

V

= π*D*n/1000

=131,88 м/мин

Расчёт

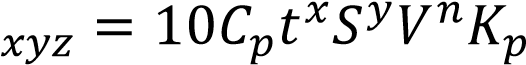

сил резания:

Pz=2,5

кH, где Kp

= 0,94.

Расчёт

мощности резания:

N

= Pz*V/1000*60

=5,495 кВт.

Расчёт

основного времени обработки:

T

= (L/n*S)*i

= 0,103 мин.

где

L = 37 мм – путь резания, i=1

– количество проходов.

Токарная

операция, переход №2 «Точение канавки

D2

=

68 мм на длине L3

=

15 мм, шириной L4

=

2 мм».

При

расчёте режимов резания в качестве

материала режущей части инструмента

принимаем твёрдый сплав ВК8. Глубина

резания t = 1 мм. Подача S = 0,6 мм/об.

Скорость

резания:

,

,

где

Т – период стойкости инструмента

(принимаем Т=30мин), поправочные коэффициенты

Сv=215,

m=0,2, у=0,45, Кv

– поправочный коэффициент, учитывающий

скорость резания:

,

,

здесь

KMV

– коэффициент, учитывающий обрабатываемый

материал KMV=0,96,

KUV

– коэффициент, учитывающий материал

инструмента KUV=1,

KNV

– коэффициент, учитывающий состояние

обрабатываемой поверхности KNV=1

V=128,24м/мин.

Частота

вращения:

=600,6

об/мин. Принимаем n=600 об/мин.

Пересчёт

скорости резания в соответствии с

принятой частотой вращения:

V

= π*D*n/1000

=128,1 м/мин

Расчёт

сил резания:

Pz=1,31

кH, где Kp

= 0,94.

Расчёт

мощности резания:

N

= Pz*V/1000*60

= 2,74 кВт.

Расчёт

основного времени обработки:

T

= L/n*S

= 0,003 мин.

где

L = 1 мм – путь резания.

Токарная

операция, переход №3 «Сверление отверстия

D3=16

мм на проход».

При

расчёте режимов резания в качестве

материала режущей части инструмента

принимаем твёрдый сплав ВК8. Глубина

резания t = 8 мм. Подача S = 0,2 мм/об.

Скорость

резания:

,

,

где

Т – период стойкости инструмента

(принимаем Т=30мин), поправочные коэффициенты

Сv=3,5,

m=0,12, у=0,45, Кv

– поправочный коэффициент, учитывающий

скорость резания:

,

,

здесь

KMV

– коэффициент, учитывающий обрабатываемый

материал KMV=0,96,

KUV

– коэффициент, учитывающий материал

инструмента KUV=1,

KLV

– коэффициент, учитывающий состояние

обрабатываемой поверхности KLV=

0,85

V=19,21м/мин.

Частота

вращения:

=382,4

об/мин. Принимаем n=380 об/мин.

Пересчёт

скорости резания в соответствии с

принятой частотой вращения:

V

= π*D*n/1000

=19,1 м/мин

Расчёт

сил резания:

о

= 10*Cp*Dq*Sy*Kp

Pо=7,64

кH, где Kp

= 1,03, Cp

= 143, q=2,

y=0,7.

Расчёт

крутящего момента:

Мкр

= 10*См*Dq*Sy*Kp

= 35,04 H*m

Расчёт

мощности резания:

N

= Мкр*n/9750

= 1,37 кВт.

Расчёт

основного времени обработки:

T

= L/n*S

= 0,65 мин.

где

L = 50 мм – путь резания.

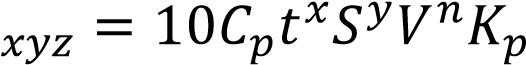

Сверла, применяемые в станках

На сверлильных станках, у которых посадочное отверстие шпинделя выполнено под конус Морзе, сверла для обработки металла устанавливаются напрямую в шпиндель. А для их фиксации в нем предусмотрен специальный сквозной паз для заклинивания лапки. Такие же сверла применяют и в универсальных станках (сверлильно-фрезерных и пр.), у которых посадочное отверстие шпинделя сделано под метрический конус или под одну из его современных разновидностей. Только в этом случае их вставляют в переходные оправки с соответствующим конусом. В целом сверла по металлу, используемые на станках, не отличаются от тех, что применяют при сверлении ручным инструментом. Единственный вид сверлильного инструмента, предназначенный только для станочного применения, — это сверла со сквозным каналом, предназначенным для подачи СОЖ в зону обработки (см. рис. ниже).

Основные параметры

Одна из главных задач технологической подготовки производства при токарных работах — это определение рациональных режимов резания. При их расчете должны учитываться особенности обрабатываемого изделия и возможности станочного парка, а также наличие соответствующего инструмента, приспособлений и оснастки. Компоновка узлов и агрегатов токарного станка позволяет реализовать два определяющих вида движения, которые формируют заданную конфигурацию поверхностей детали: вращение заготовки (главное движение) и перемещение резца вглубь и вдоль поверхности детали (подача). Поэтому основными технологическими параметрами для токарного оборудования являются:

- глубина резания;

- подача и обороты шпинделя;

- скорость резания.

Существует взаимовлияние режимов резания и основных элементов производственной экономики. Среди них самые значимые — это:

- производительность оборудования;

- качественные показатели производства;

- стоимость выпускаемых изделий;

- износ оборудования;

- стойкость инструмента;

- безопасность труда.

Понятие о режимах резания

Точение на предельных режимах повышает производительность токарного оборудования. Однако такая работа станков не всегда возможна и целесообразна, т.к. существуют ограничения в виде предельной мощности главного привода, жесткости и прочности обрабатываемых изделий, а также технологических параметров инструмента и оснастки.

При неправильном расчете или подборе технологических параметров работа на высоких скоростях может вызвать повышенную вибрацию и разбалансировку отдельных механизмов токарного станка. Это приводит к понижению точности и повторяемости размеров изделий. Кроме этого повышается риск поломки инструмента и выхода из строя станка.

Глубина

Припуск — это толщина металла, удаляемого токарным резцом с заготовки до достижения ею чистового размера. При обточке и расточке он удаляется поэтапно за заданное число резов. Толщина металла, удаляемого за единичный проход резца, в механообработке носит название глубина резания и измеряется в миллиметрах. В технологических расчетах и таблицах этот параметр обозначают буквой t.

При операциях обточки она равна 1/2 разности диаметров перед и после обточки детали и вычисляется по формуле:

t = (D-d)/2,

где t – глубина резания; D — диаметр заготовки; d – заданный диаметр детали.

При операциях подрезки — это размер слоя металла, удаляемого с торца заготовки за единичный проход резца, а при проточке и отрезке — глубина канавки.

Глубина резания

В идеальном случае на удаление припуска требуется один проход резца. Но в реальности токарный процесс, как правило, включает в себя черновой и чистовой этап обработки (а для поверхностей с повышенной точностью – и получистовой). При хороших характеристиках и форме заготовки обе эти операции выполняются за два-три прохода.

Подача

Подача при токарной обработке — это длина пути при поперечном перемещении режущей кромки резца, совершаемом ей за единичный оборот шпинделя. Ее измеряют в мм/об, в технологической документации обозначают буквой S и подбирают по технологическим справочникам. Величина подачи зависит от мощности главного привода, значения t, габаритов и физических свойств обрабатываемой заготовки. При точении она рассчитывается по формуле:

S=(0,05…0,25) ×t,

При операции точения подача на токарном станке должна устанавливаться на максимально возможное число, но с учетом технологических параметров станка и применяемого инструмента. При операциях по черновому точению она зависит от мощности главного привода и устойчивости детали. А при чистовом точении основным критерием является заданный класс шероховатость поверхности.

Скорость

Скорость резания при токарной обработке — это суммарная траектория режущей кромки резца за единицу времени. Ее размерность — в м/мин, а в таблицах и расчетах ее обозначают буквой v и подбирают по технологической документации или рассчитывают по формулам. В последнем случае расчет происходит в следующей последовательности:

- вычисляется величина t;

- по справочнику выбирается значение S;

- определяется табличное значение vт;

- рассчитывается уточненное значение vут (умножением на корректирующие коэффициенты);

- с учетом скорости вращения шпинделя выбирается фактическое значение vф.

Скорость резания

Этот параметр является одной из основных характеристик производительности металлорежущего оборудования и напрямую влияет на эксплуатационные режимы работы токарного станка, износ инструмента и качество обрабатываемой поверхности.

Инструмент для точения: классификация

От качества и надежности токарных резцов в значительной степени зависит точность получаемых размеров и производительность обработки. Они должны обеспечивать:

- получение требуемой формы;

- размеры;

- качество поверхности;

- наибольшую производительность при минимальных силовых, а следовательно, энергетических затратах;

- технологичность в изготовлении;

- возможность восстановления режущих свойств;

- минимальный расход дорогостоящих инструментальных материалов.

Классифицировать токарные резцы можно по способу обработки:

- проходные;

- подрезные;

- отрезные;

- прорезные;

- галтельные;

- резьбовые;

- фасонные;

- расточные.

По материалу режущей части выделяют:

- инструментальные;

- быстрорежущие;

- твердосплавные:

- однокарбидные (вольфрамовые);

- двухкарбидные (титановольфрамовые);

- трехкарбидные (титанотанталовольфрамовые);

- минералокерамические;

- алмазы.

По конструктивному исполнению токарные резцы бывают:

- цельные;

- сборные;

- комбинированные.

Выбор типа токарного резца зависит от типа обрабатываемой поверхности (наружная, внутренняя), твердости материала заготовки, типа обработки (черновая, получистовая, чистовая), геометрических параметров и материала режущей части, державки.

Лучшие производители

При покупке свёрл важно обращать внимание на производителя. В этом случае цена оправдывает качество, и чем известнее бренд, тем лучше заточка сверла, сплав металла, износостойкость и устойчивость к чрезмерному нагреву. Если покупаете сверло не одноразового использования – не экономьте на инструменте

Для разовых работ подойдут дешёвые варианты

Если покупаете сверло не одноразового использования – не экономьте на инструменте. Для разовых работ подойдут дешёвые варианты.

Для удобства мы объединили характеристики основных производителей в таблицу:

В магазинах вы найдёте свёрла разных размеров и формата, различные по твёрдости и цветам, разделённые по углу заточки, с различными хвостовиками и с многообразием производителей. Для того чтобы не ошибиться с выбором сверла, определитесь с тем, для чего оно нужно вам сейчас и понадобится ли оно в будущем. Если вы будете руководствоваться этими принципами, покупка сверла не превратится в проблему.