Какие бывают режимы резания при фрезеровании?

Содержание:

- Чистовое фрезерование пластинами Wiper

- Программируемая подача

- Основные понятие о фрезерных работах на станках с ЧПУ

- Вычисление скорости резания

- Особенности фрезерования

- Контрдвижение и синхронное движение

- Обработка кромок периферией фрезы

- Высокопроизводительное фрезерование

- Число проходов

- Основные понятия о работе фрезерных станков

- Выбор диаметра фрезы

- Классификация видов фрезерования

- Режимы резания

Чистовое фрезерование пластинами Wiper

Как получить высокое качество обработанной поверхности при торцевом фрезеровании

Стандартными пластинами можно добиться превосходного качества обработанной поверхности, если применить их в комбинации с одной или несколькими пластинами Wiper. Пластины Wiper оптимальным образом работают при высокой подаче на оборот (fn) с фрезами большого диаметра и с очень мелким шагом.

Подачу на оборот можно увеличить примерно в четыре раза без ущерба для качества. Пластины Wiper можно использовать при торцевом фрезеровании большинства материалов для получения хорошой структуры поверхности – даже при неблагоприятных условиях.

Выбор инструмента

| | Фрезы | |||||

| Главный угол в плане (Kr), мм | 45° | 45° | 65° | 90° | 25° | 90° |

| Max глубина резания (ap), мм | 6 | 10 | 6 | 10 | 0.9 | 8,1 |

| Диам. фрезы (Dc), мм | 40–250 | 32–250 | 40–250 | 40–200 | 80–250 | 125–500 |

| Шероховатость поверхности (Ra) | < 1,0 | < 1,0 | < 1,0 | < 1,0 | < 1,0 | < 1,0 |

| Материал | | | | | | |

Кромки Wiper бывают различной длины (Bs) и предлагаются в правом и левом исполнении. Сплавы предлагаются для большинства обрабатываемых материалов. Доступны регулируемые исполнения с особыми гнёздами под пластины для фрез, специально предназначеных для чистовой обработки или имеющих кассетную конструкцию.

Особенности применения

При выполнении чистовых операций торцевой фрезой большого диаметра обычно используют небольшую подачу fz. Однако при использовании фрезы с пластинами Wiper подачу можно увеличить в 2–3 раза без ущерба для качества поверхности.

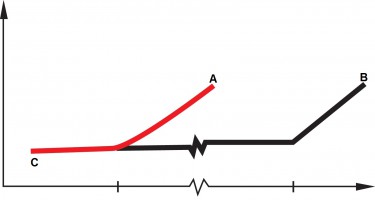

Зеркальная поверхность при больших подачах

| Шероховатость поверхности | ||

|

Подача fn | |

| fn1 <= 0,8 * bs1 | fn2 <= 0,6 * bs2 |

A : Только обычные пластиныB : С одной пластиной WiperC : fn = подача на оборот

| bs1 | bs2 | |

|

- Если fn превышает 80% длины параллельной фаски Bs на стандартных пластинах, то пластина Wiper повысит качество обработанной поверхности

- При работе фрезами большого диаметра с большим количеством пластин использование пластин Wiper для поддержания качества обработанной поверхности рекомендуется при увеличении подачи на оборот, fn

- Осевое биение фрезы, зависящее от наклона шпинделя, размера фрезы, крепления и точности наладки, создаёт волнистость обрабатываемой поверхности. Это компенсируется выступающей фаской Wiper, которая позволяет получить поверхность без ступеней за счёт ограничения подачи на оборот величиной 60% фаски Wiper

- Пластина Wiper выступает над фрезерными пластинами примерно на 0,05 мм при установке на фрезу с фиксированными положением пластин. У фрез кассетной конструкции кромку пластины Wiper можно выставить в это положение с высокой точностью. Из-за выступающего положения пластины Wiper подвергаются более высоким нагрузкам по сравнению с обычными пластинами, что может привести к вибрации. Поэтому пластины Wiper следует использовать для лёгкой обработки с умеренной глубиной резания и в ограниченном количестве

- Глубина резания должна быть небольшой: с целью ограничения осевых сил и снижения риска вибрации. При чистовой обработке рекомендуется осевая глубина резания 0,5–1,0 мм

- При установке пластины Wiper требуется особая внимательность: необходимо правильно расположить её длинную кромку

Пример:

- Ширина зачистной фаски Bs на пластине составляет 1,5 мм

- На фрезе 10 пластин, подача на зуб, fz, составляет 0,3 мм. Таким образом, подача на оборот, fn, составит 3 мм (две длины зачистной фаски)

- Для обеспечения хорошего качества обработанной поверхности подача на оборот должна быть не более 80% от 1,5 мм = 1,2 мм

- Соответствующая пластина Wiper будет иметь параллельную фаску шириной около 8 мм

- Результат: Подачу на оборот можно увеличить с 1,2 мм до 60% от 8 мм = 4,8 мм

Примечание: Также следует учитывать другие ограничения, такие как мощность станка.

Практические советы и рекомендации

Советы по достижению «зеркальной поверхности»:

- Для получения зеркальной поверхности используйте высокую скорость резания и/или пластины из кермета

- Для вязких материалов ISO M и S используйте СОЖ или масляный туман

- Пластины с покрытием PVD с острыми кромками и ap в диапазоне 0,5–0,8 мм дают оптимальное качество обработанной поверхности

- В пластинах Wiper старайтесь использовать тот же сплав, что и в рабочих пластинах

Программируемая подача

Для каждой операции необходимо рассчитывать корректное значение программируемой подачи, чтобы обеспечить корректную нагрузку на режущую пластину. Подача всегда зависит от значения hex, которое соответствует подаче на периферии. Однако многие станки используют в качестве подачи скорость перемещения оси шпинделя (vf). При фрезеровании внутренней резьбы перемещение периферии фрезы происходит быстрее, чем перемещение геометрической оси инструмента. Именно поэтому программирование подачи на большинстве фрезерных станков основано на перемещении оси шпинделя, что должно обязательно учитываться при расчёте параметров фрезерования резьбы для улучшения стойкости и предотвращения вибрации/поломки инструмента.

Основные понятие о фрезерных работах на станках с ЧПУ

Они характеризуются высокой степенью автоматизации, точностью рабочего процесса, высокой продуктивностью. Фрезерование на станке с ЧПУ осуществляется чаще всего с помощью торцевых или концевых фрез.

Последние – наиболее широко используемые. При этом, в зависимости от обрабатываемого материала, соответствующего типа образующей стружки, заданных параметров программного обеспечения, используются разные концевые фрезы. Они классифицируются по числу заходов спиралей, которые обеспечивают наличие режущих кромок и канавный отвод стружки.

Материалы с широкой стружкой целесообразно фрезеровать с помощью инструментов малого количества заходов. Для твердых металлов с характерной стружкой излома необходимо выбирать фрезеровальные приспособления с большим количеством спиралей.

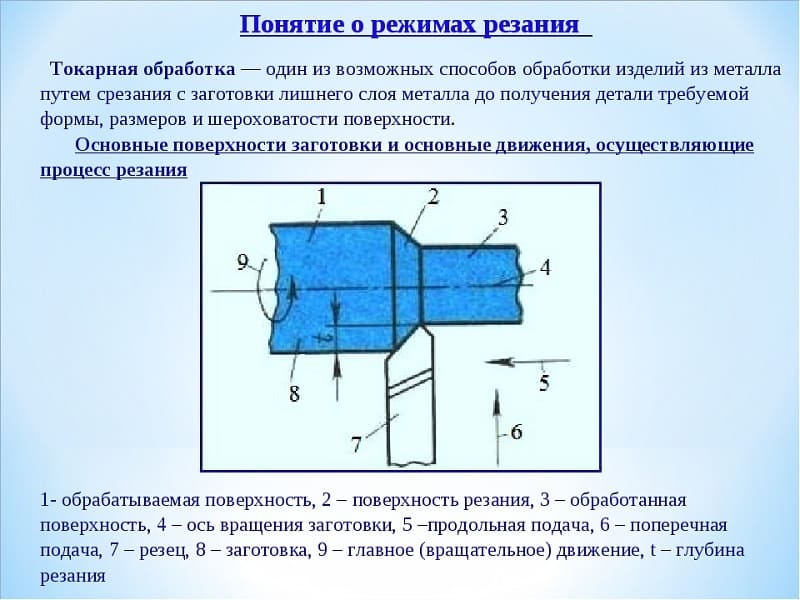

Вычисление скорости резания

Время точения металла (tосн, основное время) — самая затратная составляющая в суммарном времени изготовления единичного изделия. Поэтому от скорости выполнения этой технологической операции напрямую зависит экономическая эффективность использования токарного оборудования. Правильный расчет скорости резания при токарной обработке важен не только с точки зрения стоимостных показателей производственной операции. Ошибки в расчете и применении этого параметра может привести не только к браку детали, но и к повреждению токарного оборудования, оснастки и инструмента. Далее приводится последовательность расчета этого показателя для самой распространенной операции — обточки цилиндрической поверхности.

Основные факторы, влияющие на скорость резания

Скорость резания v имеет размерность м/мин и в общем виде вычисляется по формуле:

v = π×D×n/1000,

где D — диаметр заготовки в мм; n — скорость шпинделя в об/мин.

Но на токарном оборудовании невозможно количественно задать v в качестве параметра управления. При работе на токарных станках предусмотрена регулировка только оборотов шпинделя и подачи инструмента, которые зависит не только от значения v, но и от ряда других факторов: материала детали, мощности главного привода, вида точения и характеристик режущего инструмента. Поэтому при расчете режимов в первую очередь определяют расчетные обороты шпинделя:

n = 1000×v/π×D.

На основании полученного результата по таблицам справочной литературе выбирают соответствующее значение v, которое зависит глубины точения, подачи, материала, типа резца и вида операции.

Для расчета теоретической глубины резания t на основании чертежа определяют размерные характеристики детали и заготовки, а затем с учетом геометрических параметров инструмента вычисляют ее по формуле:

t = (D-d)/2,

где D — диаметр заготовки; d – конечный диаметр детали.

После вычисления величины t по справочникам определяют табличное значение подачи S в мм/об. В справочных таблицах учтены: вид материала (различные стали, бронза, чугун, титан, алюминиевые сплавы), тип точения (черновое, чистовое), параметры резца и геометрия его подхода к обрабатываемой поверхности. Затем по технологическим таблицам на основании полученных величин t и S определяют vτ — табличное значение скорости резания.

Далее vτ должна быть скорректирована в соответствии с реальными условиями точения, к которым относят: период стойкости и технические параметры резца, прочностные характеристики материала, физическое состояние обрабатываемых поверхностей, геометрия резания.

Корректировка vт осуществляется с помощью группы поправочных коэффициентов:

vут = vт×К1×К2×К3×К4×К5,

где vут — уточненная скорость резания; K1 — коэффициент, зависящий от времени работы резца; K2, K4 — коэффициенты, зависящие от технических параметров резца; K3 — коэффициент, зависящий от состояния обрабатываемой поверхности; K4 — коэффициент, зависящий от материала резца; K5 — коэффициент, зависящий от геометрии обработки.

После расчета vут вычисляют уточненную скорость вращения шпинделя nут по следующей формуле:

nут = 1000×vут/π×D.

Значение nут должно лежать в диапазоне паспортных скоростей главного привода станка, которые приведены в заводской документации токарного оборудования. Если полученная в результате расчетов nут не имеет точного соответствия в таблицах станка, то необходимо применить ближайшее самое меньшее число.

Формулы для токарной обработки

На последнем этапе рассчитывают фактическую скорость резания vф:

vф = π×D×nут/1000.

Vф напрямую связана с мощностью главного двигателя станка. Поэтому она является основным параметром при выборе конкретного типа токарного станка для обработки требуемой детали.

Особенности фрезерования

Процесс фрезерования является одним их наиболее сложных из всех видов металлообработки. Основной фактор – это прерывистый характер работы, когда каждый из зубьев инструмента входит в кратковременный контакт с обрабатываемой поверхностью. При этом каждый контакт сопровождается ударной нагрузкой. Дополнительные факторы сложности – более одной режущей поверхности и образование прерывистой стружки переменной толщины, что может стать серьёзным препятствием для работы.

Поэтому очень важен правильный подбор режима резания, что позволяет добиться максимальной производительности оборудования. Сюда входит правильный выбор подачи, скорости и силы реза, а также глубины удаляемого слоя что позволяет получить необходимую точность при минимальных затратах и износе инструмента.

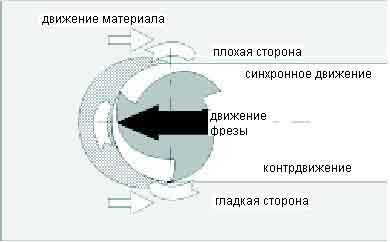

Контрдвижение и синхронное движение

Как возникают разные канты разреза:

| Какая фреза для какого материала | 1-заходная | 2-заходная | 3-заходная | |||

| грубо | чисто | грубо | чисто | грубо | чисто | |

|

Древесные материалы |

||||||

| Мягкая древесина (сосна) | ++ | +(+) | — | |||

| Твердая (дуб,бук), фанера, МДФ | +(+) | ++ | +(-) | — | ||

|

Пластмассы |

||||||

| ПВХ, Полистирол, Тефлон, Пены | ++ | + | + | — | — | |

| Дюропласт, Материалы с бакелитом (ДСП) | + | + | ++ | + | + | — |

| Плексиглас налитой | ++ | + | +(+) | — | — | |

|

Металлы |

||||||

| Мягкий алюминий (Alucobond) | ++ | + | + | — | — | |

| Жесткий алюминий (Floxal) | + | + | ++ | + | ||

| Латунь,бронза, медные сплавы | — | — | +(-) | + | ++ | |

| Конструкционная сталь | — | — | — | + | — | ++ |

| Высококачественная сталь | — | — | — | — | — | + |

| ++ Очень хорошо+ Хорошо0 Удовлетворительно | — Плохо— Не подходит |

Частичное или полное использование данного материала только по согласованию, и с обязательной ссылкой на первоисточник

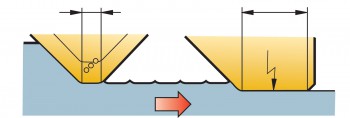

Обработка кромок периферией фрезы

Что такое успешная обработка кромок периферией фрезы?

Обработка кромки – это, на самом деле, фрезерование уступа, выполняемое методом контурной обработки. Торцевое фрезерование и контурное фрезерование – это разновидности фрезерования периферийной частью фрезы.

Выбор инструмента

- Тонкие стенки обычно обрабатывают концевыми фрезами, обработку более глубоких или широких стенок ведут за несколько проходов концевыми фрезами, однако высокую стенку можно обработать за один проход длиннокромочной фрезой

- Уступы глубиной в два диаметра эффективно фрезеруются длиннокромочными или цельными твердосплавными фрезами. Для обработки таких глубоких уступов рекомендуемая глубина резания должна составлять половину диаметра фрезы.

- Трёхсторонние дисковые фрезы также можно использовать для обработки кромок или фрезерования периферией

- Большой угол подъёма обеспечивает участие достаточного количества зубьев в резании и плавную обработку кромок с небольшой глубиной резания

- Для обработки кромок особенно подходят фрезы с мелким и очень мелким шагом зубьев. Это также относится к фрезерованию более тонких кромок и неглубоких широких уступов концевыми фрезами 90º

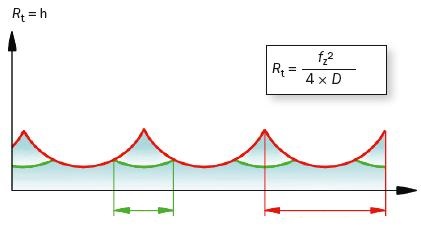

Шероховатость поверхности – цилиндрическое фрезерование

При отсутствии биения фрезы высота гребешка hбудет одинаковой и может быть вычислена по формуле:Глубина профиля/высота гребешка

При наличии биения фрезы подача на зуб fzи, соответственно, высота гребешка h будут изменяться в зависимости от TIR.

|

|

| fz | fz биение |

Как упоминалось ранее, шероховатость получаемой поверхности может ограничивать значение подачи, особенно при малой радиальной глубине резания.

При работе цилиндрической частью концевой фрезы на профиле образуются серии ‘гребешков’ Высота гребешка h определяется следующими параметрами:

- Диаметр фрезы, Dc

- Подача на зуб, fz

- Показание индикатора биения инструмента, TIR

У фрез со сменными пластинами всегда будет более высокое значение TIR, чем у цельных твердосплавных. Кроме того, чем больше диаметр фрезы, тем больше количество зубьев, что увеличивает высоту гребешков.

Для получения оптимального качества обработанной поверхности:

- Используйте цельные твердосплавные фрезы

- Используйте высокоточный гидропластовый патрон с соединением Coromant Capto

- Используйте минимально возможный вылет

Рекомендуемая подача (не учитывая hex):

- Фрезы со сменными пластинами, начальное значение fz = 0,15 мм/зуб

- Цельные твердосплавные фрезы, начальное значение fz = 0,10 мм/зуб

Примечание: Наихудшее качество поверхности получается тогда, когда из-за сильного биения фрезы поверхность создаётся за счёт лишь одной режущей кромки.

Практические советы и рекомендации

- Наиболее важным фактором при фрезеровании периферийной частью является выбор подходящей подачи на зуб, fz

- Величину подачи, fz, необходимо корректироать при врезании фрезы, что влияет на толщину стружки

- Значение подачи на зуб, fz, следует умножить на коэффициент подачи. Результирующая подача будет больше с меньшей дугой врезания и, в то же время, толщина стружки будет достаточной величины Тем не менее, коэффициентом увеличения подачи не всегда можно пользоваться: ограничения по шероховатости поверхности будут ограничивать значение подачи.

Высокопроизводительное фрезерование

Что такое успешное высокопроизводительное фрезерование?

При фрезеровании материалов, дающих короткую стружку, таких как серый чугун, можно использовать торцевую фрезу с очень мелким шагом зубьев, в результате чего возникает большая минутная подача. При обработке жаропрочных сплавов, где скорость резания обычно низкая, очень мелкий шаг зубьев даёт большую минутную подачу.

Торцевое фрезерование с очень большой подачей на зуб (до 4 мм/зуб) возможно при использовании фрез с небольшими главными углами в плане или фрез с круглыми пластинами, благодаря эффекту утончения стружки. Хотя глубина резания ограничена величиной менее 2,8 мм, крайне высокая подача делает этот способ фрезерования очень производительным. Специализированные фрезы оптимизированы для работы с крайне высокими подачами при небольшой осевой глубине резания. Небольшой главный угол в плане является необходимым условием применения ненагружающей, быстрой подачи.

Выбор инструмента

| | Высокопроизводительные фрезы | Фрезы с круглыми пластинами | Medium HF | |||

| Max глубина резания (ap), мм | 1,2–2 | 1,3 | 1,3 | 10 | 7/8 | 2,8 |

| Диам. фрезы (Dc), мм | 25–160 | 10–25 | 4–20 | 25–160 | 10–42/25–125 | 63–160 |

| Материал | | | | | | |

Высокопроизводительные фрезы:

- Высокопроизводительные торцевые фрезы с главным углом в плане 10°, способные работать с очень высокой подачей на зуб, fz

- Интенсивная подача при небольшой глубине резания, ap

- Высокоточные инструменты, оптимизированные для обработки сталей высокой твёрдости с интенсивными подачами

- Черновая и получистовая профильная обработка контуров и обработка асимметричных элементов с крайне высокими значениями подачи

Примечание: При высокоскоростной обработке фрезами с круглыми пластинами и радиусными фрезами значение ap должно быть гораздо ниже рекомендованного максимального значения

Фрезы с круглыми пластинами:

- Более ярко выраженный эффект утончения стружки при сниженной глубине осевого врезания

- Плавное резание

- Универсальные фрезы для тяжёлого или ненагруженного резания

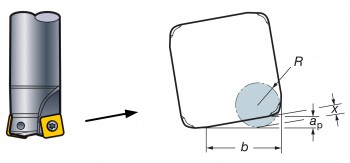

Фрезы с небольшим главным углом в плане

Фрезы с небольшим главным углом в плане позволяют значительно повысить подачу, fz, благодаря эффекту утончения стружки при небольшом значении ap.

| iC | Размеры, мм | Несрезанный материал | ||

| iC | R | b | ap | x |

| 9 | 2.5 | 7,05 | 1,2 | 0,79 |

| 14 | 3,5 | 12,0 | 2,0 | 1,48 |

Максимальная толщина стружки значительно снижается за счёт малого главного угла в плане. Это позволяет использовать крайне высокие значения подачи, не перегружая пластины.

Примечание: Избегайте выполнения обработки близко к уступу 90°, так как позитивный эффект малого угла в плане будет утрачен, т.e. глубина резания значительно увеличится.

Подачу необходимо уменьшить и адаптировать к конкретным условиям, чтобы избежать вибрации, которая может повредить пластины.

Фреза с круглыми пластинами

Толщина стружки, hex, изменяется при использовании круглых пластин и зависит от глубины резания, ap. При высокопроизводительном фрезеровании с использованием круглых пластин глубина резания должна быть небольшой (не более 10% диаметра пластины, iC, в противном случае эффект утончения стружки будет снижен и подачу придётся уменьшить, см. рисунок).

Примечание: При использовании фрез с круглыми пластинами важно уменьшать подачу при подходе к стенке/уступу, поскольку глубина резания резко увеличивается.

Прочные пластины для черновой обработки

При использовании фрез с круглыми пластинами толщина снимаемой стружки и угол в плане зависят от глубины резания. Наилучшая работоспособность достигается при глубине резания менее 25% x iC.

Число проходов

Удаление припуска за несколько проходов позволит значительно улучшить обработку резьб с крупным шагом, а также исключит вероятность поломки инструментов при фрезеровании резьбы в труднообрабатываемых материалах. Фрезерование резьбы за несколько проходов также целесообразно применять в случае, когда резьба имеет очень жесткий допуск, так как уменьшается отжатие инструмента. Это гарантирует большую надёжность процесса при большом вылете или нестабильных условиях обработки. Фрезерование резьбы в материалах с высокой твёрдостью или труднообрабатываемых материалах необходимо выполнять за два и более проходов.

Основные понятия о работе фрезерных станков

В зависимости от способа расположения шпинделя и крепления фрезы в нем, от видов осуществляемых действий и от способов управления, выделяют основные типы фрезеровального оборудования:

- горизонтальные;

- вертикальные;

- универсальные;

- фрезерные станки с ЧПУ.

Основные узлы вертикально-фрезерного станка:

- Станина, в которой размещается коробка скоростей, регулирующая вращение вертикально установленного шпинделя и закрепленной на нем фрезы.

- Стол, включающий в себя консоль с поперечными полозками для крепления и перемещения заготовки и коробку подач, регулирующую движения подачи.

В горизонтально-фрезерных станках инструмент закрепляется горизонтально. А универсальные имеют несколько разновидностей.

Существует универсальное горизонтальное оборудование, для которого характерно наличие оборотности стола и, тем самым, расширение спектра возможных выполняемых работ. Кроме того, имеется широкоуниверсальное, имеющее в своем строении оба шпинделя и позволяющее осуществлять все виды фрезерования.

Фрезерные станки с ЧПУ отличаются наличием программного обеспечения и компьютерного управления. Они предназначены для художественной обработки заготовок, в том числе в 3D-формате.

Выбор диаметра фрезы

Фреза небольшого диаметра позволяет обеспечить высокое качество резьбы. Резьбофрезы формируют резьбу с незначительным отклонением профиля у основания резьбы. При обработке внутренней резьбы соотношение диаметра резьбы, диаметра фрезы и шага оказывает влияние на величину радиальной глубины резания aeeff, которая становится гораздо больше, чем выбранная радиальная глубина резания. Увеличение радиальной глубины резания ae вызовет увеличение отклонения профиля впадины резьбы. Чтобы минимизировать отклонение профиля резьбы, диаметр фрезы не должен превышать 70% от диаметра резьбы.

Пример M30x3

Фреза диаметром 21,7 мм вызывает отклонение профиля 0,07 мм.

Фреза диаметром 11,7 мм вызывает отклонение профиля 0,01 мм.

Классификация видов фрезерования

Существует несколько классификационных признаков, по которым разделяют виды фрезерования:

- по способу расположения шпинделя и фрезы, соответственно, на горизонтальное и вертикальное;

- по направлению движения, на встречное и попутное;

- в зависимости от используемого инструмента, на цилиндрическое, торцевое, фасонное, концевое.

Цилиндрическая обработка применима для горизонтальных плоскостей, осуществляется с помощью соответствующих фрез на горизонтальных станках.

Торцевое фрезерование можно считать универсальным. Оно применимо для всех типов горизонтальных, вертикальных и наклонных плоскостей.

Концевая отделка обеспечивает формирование необходимого профиля криволинейным канавкам, сверлам и приборам.

Фасонная обработка осуществляется для поверхностей со сложной конфигурацией: углов, кромок, пазов, нарезания зубьев для зубчатых колес.

Вне зависимости от вида осуществляемых работ и обрабатываемых материалов, результат должен отличаться высокой гладкостью финишного слоя, отсутствием зазубрин, точностью отделки

С целью получения чистой обработанной поверхности важно контролировать величины подач заготовки по отношению к инструменту

Режимы резания

Для обеспечения нужного качества фрезерованного слоя важно правильно определить и поддерживать необходимые технические параметры. Основными показателями, описывающими и регулирующими фрезеровочный процесс, являются режимы работы

Расчет режимов резания при фрезеровании производится с учетом основных элементов:

- Глубина (t, мм) – толщина металлического шара, который снимается за один рабочих ход. Выбирают ее с учетом припуска на обработку. Черновые работы осуществляются за один проход. Если припуск составляет более 5 мм, то фрезерование проводят в несколько проходов, при этом на последний оставляют около 1 мм.

- Ширина (B, мм) – ширина обрабатываемой поверхности в направлении, перпендикулярном движению подачи.

- Подача (S) – длина перемещения заготовки относительно оси инструмента.

Выделяют несколько взаимосвязанных понятий:

- Подача на один зуб (Sz, мм/зуб) – изменение положения детали при повороте фрезы на расстояние от одного рабочего зуба к следующему.

- Подача на один оборот (Sоб, мм/об) – перемещение конструкции при одном полном обороте фрезеровальной насадки.

- Подача за одну минуту (Sмин, мм/мин) – важный режим резания при фрезеровании.

Их взаимосвязь устанавливается математематически:

Sмин=Sоб*n= Sz*z*n,

где z – количество зубьев;

n – частота вращения шпинделя, мин-1.

На величину подачи также влияют физические и технологические свойства обрабатываемой площади, прочность инструмента и рабочие характеристики механизма подач.