Основные марки сталей на вторичном рынке трубы

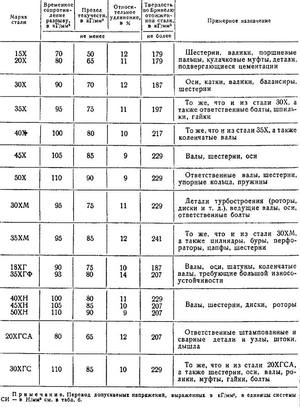

Содержание:

- Характеристика материала детали Сталь 45Х( ГОСТ 4543-71)

- Характеристика стали 45

- Классификация стали

- Сталь 40Х. Применение в производстве.

- 30ХГСА

- Аналоги и номенклатура

- Сталь 09г2с — характеристики

- Процесс закалки

- параметры прочности, твердости, плотности. Конструкционная сталь 45 и ее характеристики.

- Физические свойства стали 40Х

Характеристика материала детали Сталь 45Х( ГОСТ 4543-71)

Характеристика материала детали

Сталь 45Х( ГОСТ 4543-71)

- Сталь 45Х относится к группе легированных конструкционных сталей , с содержанием углерода -0, 45 %, определенным легирующим элементом хромом (Сr).

-

- Сталь Хромистая

- Даную марку стали применяют для крупных деталей работающих на средних скоростях пр небольших давлениях(зубчатые колеса, шпиндели, валы в подшипниках качения, червячные и шлицевые валы) обладают высокой прочностью и вязкостью

- Химический состав:

- С-0, 41- 0, 49% Si- 0,17 -0,37%

- Cr- 0,8 -1,1% S –до 0,035%

- Mn- 0,5 -0,8% P –до 0,035%

- Cu –до 0,3% Ni –до 0,3%

- Физические свойства :

- Твердость материала после отжига (НВ ) =229

- При Т 20 град., модуль упругости первого рода Е 10-5 =2,06 МПа, (r) плотность = 7820 кг/м2

- При Т-100 град. Коэффициент температурного расширения( диапазон-20 град) (а*106) =12,8 ( 1/Град.)

- При Т-200 , а*106- 13 (1/Град)

- При Т-300, а * 106 -13,7(1/Град)

Механические свойства при Т=20oС материала 45Х .

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Поковки | до 100 | 570 | 315 | 17 | 38 | 390 | Нормализация | |

| Поковки | 300 — 500 | 570 | 315 | 12 | 30 | 290 | Нормализация | |

| Поковки | 500 — 800 | 570 | 315 | 11 | 30 | 290 | Нормализация | |

| Пруток | Æ 25 | 1030 | 835 | 9 | 45 | 490 | Закалка 840oC, масло, Отпуск 520oC, вода, |

sв –предел кратковременных прочностей

sT— предел пропорциональности

d5-относительное удлинение при разрывеy-относительное сужение

KCU- ударная вязкость

НВ- твердость по Бринепю

- Технологические свойства

- Свариваемость –трудно свариваемое(для получения качественных сварных соединений требуются дополнительные операции : подогрев 200-300 Град. при сварке, термообработка после сварки –отжиг).

- Флокеночувствительность –чувствительна.

- Склонность к отпускной хрупкости –склонна.

- Маркировка материала

- Хромистая –зеленый и желтый

- Выбор заготовки по литературным данным. Технологическая характеристика некоторых современных методов получения заготовки.

- Штампование.

- Горячая объемная штамповка. Способ применяется при масовом

- Расчет заготовки по выбранному методу:

- Заготовка –штамповочная поковка получается на КПШП. Для установления величины допусков и припусков на размеры штамповочной поковки необходимо установить следующие параметры:

-

- Точность изготовлении –характеризуется классом точности поковки устанавливаемых в зависимости от технологического процесса и оборудования для ее изготовления.

- При открытой штамповке на КПШП –класс точности Т4- Т5. (Принимаем класс точности- Т5). Группа сталей условно обозначается М1,М2, М3.

-

- М2 –с содержанием углерода от 0,35% до 0,65% так как сталь 45 (,45%)

-

- Масса паковки: Gп.р = Gд Кр

-

- Gд=8.1 – масса заготовки

-

- Для валов оси, шатунов – 1 группа – Кр — 1.3 – 1.6

-

- Среднее арифметическое (1,3 – 1,6)/ 2= 1,45

-

- Принято Кр= 1,45

-

- Gп.р=8,1*1,45=11,745

-

- Степень сложности поковки определяется отношением массы поковки массе фигуры, в которую вписывается поковка. В расчет должна приниматся та из фигур , объем которой меньше С=G поковки / G фигуры

-

- –масса цилиндра , куда вписывается деталь.

L -40,8 см(длина)

d -8 см(диаметр)

–плотность = 0,00785 см2/кг

- Степень сложности поковки рассматриваемой детали –С1(свыше 0,63 до 1.00). Конфигурацию разъема штампаприем «плоской» -для упрощения его конструкции.

- В зависимости от расчетной массы поковки , группы стали, степени сложности, класса точности поковки устанавливаем исходный индекс -15. Основные припуски на номинальные размеры детали определяем с учетом исходного индекса и шероховатости поверхностей деталей (по табл.3). Дополнительные припуски , учитывающие смещение по поверхности разъема штампа -0,5 мм( по табл. 4). Отклонения от прямолинейности -1мм( по табл. 5)

- dз80= d+2общ.d =80 +(1,9+0,5+1)*2=86,8(мм), принимаем – 87 мм

- dз60= d-2общ.d =60 – 2*(2,3+0,5+1)= 55,2(мм), принимаем – 55 мм

Lз408= L+2общ.L= 408 +2*(2,4+0,5+1)=415(мм)

Lз60= L+2общ.L=60+2*(1.9+0.5+1)= 64,4(мм), принимаем 64 мм

- Предельное отклонения размеров заготовки определяем по таблице8.

- Размеры заготовки с допускаемыми отклонениями :

; ;; .

- Оставляем эскиз штампованной поковки для детали вал (рис.4) в соответствии с ГОСТ3, 1126-88 с указанием технических требований на ее изготовление по ГОСТ 7505 -89.

- ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

- НВ=229(после отжига)

- Класс точности поковки –Т5 по ГОСТу

- Степень сложности поковки –С1

- Группа стали М2.

- Радиусы закругленнях внешних улов –R= 4,0мм.

- Допуски на радиусы закругленнях поковок R=3,0.

- Штамповочные уклоны Н.П -7˚, В.П -10˚.

- Допускаемое смещение по разъему штампа 1мм.

- Допускаемая висота заусенца по периметру среза 5мм.

- Допуск на радиальное биениеповерхности А,В,С относительно базовой оси заготовки не более 4мм.

- Остальные технические требования по ГОСТУ 8479-70

Характеристика стали 45

Вообще, сталь – это сплав углерода и железа. Сегодня этот материал, за счет своей твердости, пользуется постоянным высоким спросом в различных сферах промышленности. Доля железа в таком сплаве составляет около 45%. Все свойства стадии напрямую зависят от легирующих элементов и содержания углерода, что влияет на будущие изделия для металлопроката. Сталь 45 является самой востребованной маркой. Определенные режимы температурной обработки дают возможность получить прочные изделия. Твердость стали 45 после нормализации напрямую связана с диапазоном температур во время работы.

Сталь марки 45

Окончательный режим обработки – это отпуск стали 45. Главной целью этого процесса является снижение закалочных напряжений, чтобы будущая сталь 45, получила твердость, пластичность и прочность. Ее нагревают до предела ниже Ac1, выдерживают, а потом охлаждают на воздухе при заданной скорости. В зависимости от уровня температуры нагрева, данный вид термообработки бывает трех видов:

- Низкий – нагрев 200-250 градусов для получения мартенсита и снятия внутреннего напряжения с сохранением твердости. Сталь используется для режущих и измерительных инструментов.

- Средний – нагрев 350-500 градусов для получения троостита, повышения вязкости и высокой упругости. Его используют для изготовления рессор, пружин и кузнечных штампов.

- Высокий – нагрев 500-600 градусов для получения сорбита, чтобы было лучшее соотношение пластических и прочностных свойств. Она применятся при изготовлении большинства автомобильных деталей, например, шатуны двигателей и оси автомобилей.

Нормализация стали 45 – это основная часть обработки стали. В зависимости от диапазона температуры нагрева используются различные режимы нормализации стали. Здесь производится закалка металла, т.е. улучшение ее свойств и характеристик для дальнейшего их закрепления.

Классификация стали

На рынке 99% всей стали представлен материал конструкционный в широком смысле. К этой группе относятся стали для возведения строительных сооружений, изготовления деталей машин, упругих элементов, инструментов, а также для особых условий работы, имеющие определенные показатели, например, теплостойкие, нержавеющие и другие.

Главными качествами материала являются:

- Прочность, которая характеризуется способностью к выдерживанию достаточного напряжения.

- Пластичность, эта характеристика позволяет выдерживать деформации без ущерба разрушения как при производстве конструкций, так и в точках перегрузок при их работе.

- Вязкость способствует поглощению работы внешних сил, препятствует распространению трещин.

- Жаропрочность и холодостойкость.

- Упругость и твердость.

Сталь и сплавы классифицируют:

- По составу химическому, структурному.

- По качеству. На данный показатель влияет способ производства и содержание вредных примесей.

- По степени раскисления и затвердеванию металла в изложнице.

- По применению.

Химический состав

В зависимости от содержания углерода делят на группы:

- углерода менее 0,3%С — малоуглеродистые.

- Среднеуглеродистые, когда его от 0,3 до 0,7% С.

- Более 07 %С — высокоуглеродистые.

Чтобы улучшить технологические свойства материала сталь легируют. Что это значит? Кроме обычных примесей в ее состав добавляют в определенных сочетаниях легирующие элементы. Обычно лучшие свойства появляются, когда легируют комплексно.

В легированных сталях классификация происходит благодаря суммарному проценту содержащихся в ней примесей:

- Низколегированные, в которых менее 2,5%.

- Среднелегированные — от 2,5% до 10%.

- Высоколегированные — выше 10%.

Структурный состав

Легированные стали подразделяются на виды по структурному анализу:

- В оттоженном виде — ледебуритный, ферритный, доэвтектоидный, заэвтектоидный, аустенитный.

- В нормализованном виде — аутенитный, мартенситный, перлитный.

Перлитный класс характеризуется низким содержанием легирующих элементов. К нему относятся легированные и углеродистые стали. Мартенситный включает в себя стали с более высоким процентом легирующих веществ. В аутенитный класс входят материалы с высоким значением легирующих элементов.

Содержание примесей

По способу производства и содержании примесей данный материал делится на 4 группы:

- Обыкновенного качества. По химическому составу являются углеродистыми. Они выплавляются посредством кислорода или в мартеновских печах. Данные стали являются недорогими и уступают по своим свойствам другим классам.

- Качественные. По химическому свойству являются углеродистыми или легированными. Так же, как и предыдущий тип, выплавляются в конвертерах или в мартеновских печках, при этом соблюдаются более строгие требования к составу шихты, работам по плавке и разливке.

- Высококачественные. Данный тип выплавляется, как правило, в электрических печах. Очень высокого качества сталь изготавливается благодаря электропечам с электрошлаковым переплавом. Применяются также другие совершенные методы, направленные на повышение чистоты по неметаллическим включениям (сера и фосфор).

- Благодаря электрошлаковому переплаву, который эффективно очищает от сульфидов и оксидов, создаются особовысококачественные стали. Такие стали бывают только легированными. Они проходят обработку в электропечах, к ним применяются специальные методы электрометаллургии.

Применение

Шарикоподшипниковые хромистые стали применяются для изготовления подшипников. Этот вид зарекомендовал себя, как высокопрочный, твердый и контактно-выносливый материал.

Упругой деформацией обладают некоторые виды стали, поэтому они применяются для пружин, рессор и других изделий. Многие из них должны выдерживать циклические нагрузки. Поэтому основными требованиями к данным видам стали являются высокие значения упругости, текучести, выносливости, также необходима пластичность и сопротивление хрупкому разрушению.

Высокопрочные стали обладают прочностью при необходимой пластичности, малой чувствительностью к надрезам, низким порогам хладноломкости, отличной свариваемостью, высоким показателям сопротивления хрупкому разрушению.

Сталь 40Х. Применение в производстве.

Сталь 40Х является конструкционной углеродистой легированной сталью. После закалки и соответствующего отпуска, Сталь 40Х приобретает высокую прочность при одновременном сохранении достаточной пластичности, позволяющей применять её при производстве валов-шестерен первой ступени редукторов типа РМ, таких как редуктор РМ 250, редуктор РМ 350, редуктор РМ 750, редуктор РМ 850 и редуктор РМ 1000. Также из Стали 40Х изготовлены зубчатые колёса редукторов типа Ц2Н. Это редуктор Ц2У 400, редуктор Ц2Н 450, редуктор Ц2Н 500, редуктор Ц2Н 630 и редуктор Ц2Н 710. Все подробные характеристики этих механизмов приведены в нашем каталоге.

30ХГСА

| Общие сведения |

| Вид поставки |

| Сортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 259071, ГОСТ 2591-71, ГОСТ 2879-69, ГОСТ 10702-78. Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 10702-78, ГОСТ 1051-73. Шлифованный пруток и серебрянка ГОСТ 14955-77. Лист толстый ГОСТ 11269-76. Лист тонкий ГОСТ 11268-76. Полоса ГОСТ 103-76. Поковки и кованые заготовки ГОСТ 1133-71, ГОСТ 8479-70. Трубы ГОСТ 8731-87, ГОСТ 8732-78, ГОСТ 8733-87, ГОСТ 8734-75, ГОСТ 21729-76, ГОСТ 13663-68, ГОСТ 9567-75. |

| Назначение |

| Различные улучшаемые детали: валы, оси, зубчатые колеса, фланцы, корпуса обшивки, лопатки компрессорных машин, работающие при температуре до 200°С, рычаги, толкатели, ответственные сварные конструкции, работающие при знакопеременных нагрузках, крепежные детали, работающие при низких температурах. |

Химический состав

| Химический элемент | % |

| Кремний (Si) | 0.90-1.20 |

| Медь (Cu), не более | 0.30 |

| Марганец (Mn) | 0.80-1.10 |

| Никель (Ni), не более | 0.30 |

| Фосфор (P), не более | 0.025 |

| Хром (Cr) | 0.80-1.10 |

| Сера (S), не более | 0.025 |

Механические свойства

| Термообработка, состояние поставки | Сечение, мм | s 0,2 , МПа | s B , МПа | d 5 , % | y , % | KCU, Дж/м 2 | HB | HRC э |

| Пруток. Закалка 880 °С, масло Отпуск 540 °С, вода или масло. | ||||||||

| 25 | 830 | 1080 | 10 | 45 | 49 | |||

| Поковки. Закалка. Отпуск. | ||||||||

| КП 490 | <100 | 490 | 655 | 16 | 45 | 59 | 212-248 | |

| КП 490 | 100-300 | 490 | 655 | 13 | 40 | 54 | 212-248 | |

| КП 540 | <100 | 540 | 685 | 15 | 45 | 59 | 223-262 | |

| КП 590 | <100 | 590 | 735 | 14 | 45 | 59 | 235-277 | |

| КП 590 | 100-300 | 590 | 735 | 13 | 40 | 49 | 235-277 | |

| КП 640 | <100 | 640 | 785 | 13 | 42 | 59 | 248-293 | |

| КП 675 | <100 | 675 | 835 | 13 | 42 | 59 | 262-311 | |

| Закалка 860-880 °С, масло. Отпуск 200-250 °С, воздух. | ||||||||

| 30 | 1270 | 1470 | 7 | 40 | 43-51 | |||

| Закалка 860-880 °С, масло. Отпуск 540-560 °С, вода или масло. | ||||||||

| 60 | 690 | 880 | 9 | 45 | 59 | 225 |

Механические свойства при повышенных температурах

| t испытания, °C | s 0,2 , МПа | s B , МПа | d 5 , % | y , % | KCU, Дж/м 2 |

| Пруток. Закалка 880 °С, масло. Отпуск 560 °С. | |||||

| 300 | 820 | 980 | 11 | 50 | 127 |

| 400 | 780 | 900 | 16 | 69 | 98 |

| 500 | 640 | 690 | 21 | 84 | 78 |

| 550 | 490 | 540 | 27 | 84 | 64 |

| Образец диаметром 5 мм, длиной 25 мм, прокатанный. Скорость деформирования 2 мм/мин. Скорость деформации 0,0013 1/с | |||||

| 700 | 175 | 59 | 51 | ||

| 800 | 85 | 62 | 75 | ||

| 900 | 53 | 84 | 90 | ||

| 1000 | 37 | 71 | 90 | ||

| 1100 | 21 | 59 | 90 | ||

| 1200 | 10 | 85 | 90 |

Механические свойства в зависимости от температуры отпуска

| t отпуска, °С | s 0,2 , МПа | s B , МПа | d 5 , % | y , % | KCU, Дж/м 2 | HB |

| Диаметр 20-70 мм, закалка 880 °С, масло. После отпуска охлаждение в воде. | ||||||

| 200 | 1570 | 1700 | 11 | 44 | 88 | 487 |

| 300 | 1520 | 1630 | 11 | 54 | 69 | 470 |

| 400 | 1320 | 1420 | 12 | 56 | 49 | 412 |

| 500 | 1140 | 1220 | 15 | 56 | 78 | 362 |

| 600 | 940 | 1040 | 19 | 62 | 137 | 300 |

Механические свойства в зависимости от сечения

| Сечение, мм | s 0,2 , МПа | s B , МПа | d 5 , % | y , % | KCU, Дж/м 2 |

| Закалка 880 °С, масло. Отпуск 600 °С, вода. | |||||

| 30 | 880 | 1000 | 12 | 50 | 69 |

| 50 | 760 | 880 | 12 | 50 | 69 |

| 80 | 740 | 860 | 14 | 50 | 78 |

| 120 | 670 | 820 | 14 | 50 | 78 |

| 160 | 590 | 740 | 14 | 50 | 78 |

| 200 | 530 | 720 | 14 | 45 | 59 |

| 240 | 490 | 710 | 14 | 45 | 59 |

Технологические свойства

| Температура ковки |

| Начала 1240, конца 800. Сечения до 50 мм охлаждаются в штабелях на воздухе, 51-100 мм — в ящиках. |

| Свариваемость |

| ограниченно свариваемая. Способы сварки: РДС, АДС под флюсом и газовой защитой, АрДС, ЭШС. Рекомендуется подогрев и последующая термообработка, КТС без ограничений. |

| Обрабатываемость резанием |

| В горячекатаном состоянии при НВ 207-217 и s B = 710 МПа K u тв.спл. = 0.85, K u б.ст. = 0.75. |

| Склонность к отпускной способности |

| склонна |

| Флокеночувствительность |

| чувствительна |

Температура критических точек

| Критическая точка | °С |

| Ac1 | 760 |

| Ac3 | 830 |

| Ar3 | 705 |

| Ar1 | 670 |

| Mn | 352 |

Ударная вязкость

| Состояние поставки, термообработка | +20 | -20 | -40 | -60 | -80 |

| Закалка 880 С, масло. Отпуск 580-600 С. бв = 1000 МПа. | 69 | 55 | 41 | 35 | 23 |

Предел выносливости

| s -1 , МПа | t -1 , МПа | n | s B , МПа | Термообработка, состояние стали |

| 490 | 1666 | 1Е+7 | 1670 | |

| 372 | 882 | 1Е+7 | 880 | |

| 470 | 1Е+6 | 1080 | ||

| 696 | Закалка 870 С. Отпуск 200 С | |||

| 637 | Закалка 870 С. Отпуск 400 С |

Прокаливаемость

| Расстояние от торца, мм / HRC э | |||||||||

| 1.5 | 3 | 4.5 | 6 | 9 | 12 | 15 | 18 | 21 | 24 |

| 50.5-55 | 49-54 | 47.5-53 | 46-52.5 | 41.5-52 | 38-51 | 36-48.5 | 35.5-46.5 | 33-44.5 | 30-43 |

| Кол-во мартенсита, % | Крит.диам. в воде, мм | Крит.диам. в масле, мм | Крит. твердость, HRCэ |

| 50 | 60-91 | 34-60 | 38-43 |

| 90 | 40-68 | 18-40 | 43-48 |

Физические свойства

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости, Е, ГПа | 215 | 211 | 203 | 196 | 184 | 173 | 164 | 143 | 125 | |

| Плотность, pn, кг/см3 | 7850 | 7830 | 7800 | 7760 | 7730 | 7700 | 7670 | |||

| Коэффициент теплопроводности Вт/(м ·°С) | 38 | 38 | 37 | 37 | 36 | 34 | 33 | 31 | 30 | |

| Уд. электросопротивление (p, НОм · м) | 210 | |||||||||

| Температура испытания, °С | 20- 100 | 20- 200 | 20- 300 | 20- 400 | 20- 500 | 20- 600 | 20- 700 | 20- 800 | 20- 900 | 20- 1000 |

| Коэффициент линейного расширения (a, 10-6 1/°С) | 11.7 | 12.3 | 12.9 | 13.4 | 13.7 | 14.0 | 14.3 | 12.9 | ||

| Удельная теплоемкость (С, Дж/(кг · °С)) | 496 | 504 | 512 | 533 | 554 | 584 | 622 | 693 |

neva-stal.ru

Аналоги и номенклатура

Составы стали с такими же свойствами (повышенная надежность и жизнестойкость в конструкциях), присутствуют в России (взаимозаменяемы) и в иностранных странах.

Отечественные

Возможность замены на материал родственного состава должна анализироваться в каждом случае, универсального решения не существует.

Отечественные заменители:

- 38ХА. Углерода — 0,38%, хрома — до 1,5%, «А» — обозначение сплава стандарта высокого качества;

- 40ХН. Углерода — 0,40%, легирование 1,1%-м хромом и 1,5%-м никелем;

- 40ХС. Количество углерода и хрома остается тем же, дополнительный легирующий элемент — кремний в концентрации 1,2-1,5%

- 40ХФА. Углерод — 0,40%, легирующий элемент — ванадий 1,1%.«А» — железоуглеродный сплав высокого стандарта качества. Используется при температурах до +400°С

Применение: изготовление заготовок и конечных продуктов усиленной износостойкости (шестерней, опор, валов, осей), в т.ч. для предприятий по добыче газа и нефти (трубопроводы, корпуса).

Зарубежные

Аналоги включают железоуглеродные сплавы с 0,40%-м содержанием углерода и легированием хромом следующих маркировок:

- Соединенные Штаты Америки: 5135, 5140, 5140 H (51 — содержание хрома 1,03%, последние две цифры — содержание углерода, умноженное на сто, Н — интервал содержания углерода расширен);

- Германия: 41Cr 4, 41Cr S 4, 42Cr 4 (первые две цифры — содержание углерода, умноженное на сто, Cr — легирована хромом, S — обозначение нормального содержания углерода);

- Япония: SCr 435, SCr 435 H, SCr 440, SCr 440 H (S — маркировка качественной стали, Cr — легирована хромом, 4 — порядковый номер стали, последние две цифры — содержание углерода, умноженное на сто);

Иностранная маркировка похожа: содержание углерода, указание легирующего компонента, при необходимости добавляется обозначение качества стали.

Сталь 09г2с — характеристики

Расшифровка указывает на состав и особенности материала.

- 09 — объем углерода в химическом составе (0,09%);

- г2 — содержание марганца (варьируется от 1,2% до 2%);

- С — кремний, цифра в конце маркировки указывает на его количество, в данном случае меньше 1%.

Легирование стали не ограничивается этими тремя компонентами. В состав добавляют никель, серу, фосфор и другие элементы, но их содержание в сумме не больше 2%. Плотность около 7800 кг/м3, ее снижают добавлением меди или кобальта, увеличивают — вольфрамом.

Металл легко сваривается, поэтому его используют для организации технологических линий гражданского и промышленного назначения. Отличается устойчивостью к критически низким температурам (до -70С), поэтому применяется в нефтяной и газодобывающей промышленности в северных районах страны.

Твердость определяют по нескольким системам в зависимости от типа изделия. Предельные характеристики регламентированы техническими условиями 14-3-1128-2000.

Химический состав и эксплуатационные свойства продукции зарубежных производителей может отличаться от действующих в России и странах СНГ, что связано с разницей в требованиях государственных стандартов.

Разница в применении

Ст20 отличается низким показателем рабочей температуры. Это значит, что металлические изделия быстро нагреваются, а их пластичность увеличивается. При сильном охлаждении, наоборот, структура становится хрупкой.

Поэтому в суровых условиях используют сталь 09г2с, которая легко поддается сварке и подходит для применения в областях, где требуется высокая износостойкость. В экономическом плане 20 дешевле, поэтому ее часто выбирают в промышленности, где не важен температурный диапазон.

Сталь 09г2с – это очень востребованная сталь, используется как в строительстве, так и во многих отраслях промышленности. Существуют отечественные и зарубежные аналоги этого вида. Наиболее часто используется для изготовления труб, металлопроката и сварных металлоконструкций, температурный диапазон использования которых от -70 до 425 0 С9 с допустимыми нагрузками на них).

Процесс закалки

Процесс обработки высокой температурой стали 40Х и иного сплава называют закалкой. Стоит учитывать, что нагрев выполняется до определенной температуры, которая была определена путем многочисленных испытаний. Время выдержки, после которого проводится охлаждение, а также другие моменты можно узнать из специальных таблиц. Провести нагрев в домашних условиях достаточно сложно, так как в рассматриваемом случае нужно достигнуть температуры около 800 градусов Цельсия.

Химический состав стали 40Х

Результатом сильного нагрева и выдержки металла 40Х на протяжении определенного времени с последующим резким охлаждением в воде становится повышение твердости и уменьшение пластичности. При этом результат зависит от нижеприведенных показателей:

- скорости нагрева металла 40Х;

- времени выдержки;

- от скорости охлаждения.

При проведении работы в домашних условиях следует учитывать температуру обработки и время охлаждения.

Механические свойства стали 40Х в зависимости от температуры отпуска

В домашних условиях ТВЧ используется крайне редко. После проведения работы при использовании ТВЧ повышается эксплуатационная прочность детали, что связано с появлением поверхностных сжимающих напряжений.

Провести закалку 40Х на примере изделия болта М24 можно следующим образом:

- разогревается электропечь;

- следует провести разогрев до 860 °C, для чего в некоторых случаях необходимо 40 минут;

- время, необходимое для аустенизации, после которого проводится охлаждение, составляет 10-15 минут. Равномерный желтый цвет изделия – признак правильного прохождения процесса закалки 40Х;

- завершающим этапом становится охлаждение в ванной с водой или другой жидкостью.

Определить самостоятельно момент, после которого следует охладить металл, в промышленных и домашних условиях невозможно. Именно поэтому по проведенным исследованиям было принято, что для нагрева металла в электропечах необходимо 1,5-2 минуты на один миллиметр, после чего структура может быть перегрета.

Определение твердости проводится по методу Роквелла. Улучшение, проведенное путем отпуска или закалки, можно измерить при помощи обозначения HRC. Стандартное обозначение HR, к которому проводится добавление буквы в соответствии с типом проведенного испытания. Обозначение HRC наиболее часто встречается, последняя буква означает использование алмазного конуса с углом 120 при испытании.

параметры прочности, твердости, плотности. Конструкционная сталь 45 и ее характеристики.

Проверенная временем, стойкая конструкционная углеродистая сталь 45 марки очень популярна в современной промышленности. Она идет на изготовление самых разных элементов и узлов агрегатов, для которых твердость материала в HB 10-1 = 170 МПа является оптимальной. Химический состав сплава 45 марки является сбалансированным для получения очень стойкого материал при его низкой себестоимости. Помимо 0,42-0,50% углерода в данном сплаве можно обнаружить:

- Fe – ~97%

- Mn – 0,5-0,8%

- Si – 0,17-0,37%

- Cr – не больше 0,25%

- Cu – не больше 0,25%

- Ni – не больше 0,25%

- As – не больше 0,08%

- S – не больше 0,04%

- P – не больше 0,035%

Физические и механические характеристики

Плотность стали 45, твердость, пределы прочности и другие свойства представлены в следующих таблицах:Выпускается конструкционная качественная углеродистая сталь 45 марки в виде фасонного проката (согласно ГОСТам):

- трубы – ГОСТы 8732-78, 8734-75, 8731-74, 21729-76, 8733-74

- калиброванные прутки – ГОСТы 1050-88, 8560-78, 7417-75, 8559-75

- шлифованные прутки – ГОСТ 14955-77

- тонкие листы – ГОСТ 16523-97

- толстые листы – ГОСТы 19903-74 и 1577-93

- проволока – ГОСТы 5663-79 и 17305-91

- поковки – ГОСТы 1133-71 и 8479-70

- ленты – ГОСТ 2284-79

- полосы – ГОСТы 103-2006, 82-70 и 1577-93

Сталь 45: применение в промышленности

45 марка сплава отлично подходит для выплавки вал-шестерен, распределительных и коленчатых валов, бандажей, шпинделей, цилиндров, кулачков и прочих улучшаемых, нормализованных, подвергаемых поверхностной термообработке деталей, главным требованием к которым является повышенная прочность.

Сталь с 0,45% углерода и незначительным количеством остальных примесей способна демонстрировать относительно высокую твёрдость. Так, для кулачков станочных патронов данный сплав наделяется твёрдостью в Rc=45-50. Для этого производится отпуск сплава при t=220-280° в течение 40 минут. При производстве инструмента – тисков, плоскогубцев, круглогубцев и др. – сталь 45 марки нагревается (закалка) в соляных или свинцовых ваннах. Для дальнейшего отпуска устанавливается температура в 220-320°, а сам процесс занимает не более 30-40 мин. Твёрдость изделий на выходе также достигает Rc=50.Конструкционная улучшенная сталь 45х с повышенным содержанием хрома идет на изготовление шестерней, валов, болтов и осей, которые отличаются повышенной твердостью, прочностью и износостойкостью. При этом такие изделия должны работать в условиях незначительных ударных нагрузок. 45 марка с повышенным содержанием никеля и хрома – сталь 45ХН – идет на производство таких же элементов и узлов, являющихся в агрегатах ответственными деталями.

Физические свойства стали 40Х

| Температура испытания,°С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости, Е, ГПа | 214 | 211 | 206 | 203 | 185 | 176 | 164 | 143 | 132 | |

| Модуль упругости при сдвиге кручением G, ГПа | 85 | 83 | 81 | 78 | 71 | 68 | 63 | 55 | 50 | |

| Плотность стали, pn, кг/м3 | 7850 | 7800 | 7650 | |||||||

| Коэффициент теплопроводности Вт/(м ·°С) | 41 | 40 | 38 | 36 | 34 | 33 | 31 | 30 | 27 | |

| Уд. электросопротивление (p, НОм · м) | 278 | 324 | 405 | 555 | 717 | 880 | 1100 | 1330 | ||

| Температура испытания,°С | 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 |

| Коэффициент линейного расширения (a, 10-6 1/°С) | 11.8 | 12.2 | 13.2 | 13.7 | 14.1 | 14.6 | 14.8 | 12.0 | ||

| Удельная теплоемкость (С, Дж/(кг ·°С)) | 466 | 508 | 529 | 563 | 592 | 622 | 634 | 664 |