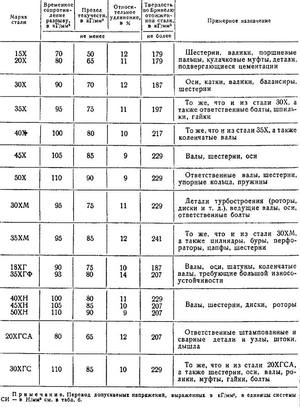

Марки сталей

Содержание:

- Как ухаживать за ножом из стали Х12ФМ

- Химические свойства

- Как ухаживать за сталью Х12МФ

- Технология производства

- Аналоги

- Правила ухода и эксплуатации

- Характеристики ножевой стали

- Минусы

- Способы и методы заточки

- Механические характеристики

- Химический состав материала

- Применение стали 12Х18Н12Т с учетом характеристик и свойств

- Аналоги

- Химический состав

- Состав и характеристики стали Х12МФ

Как ухаживать за ножом из стали Х12ФМ

Уход за ножом из стали Х12МФ заключается в следующем:

- после использования изделие промывается водой;

- после каждой «водной процедуры» клинок должен быть высушен (можно вытереть бумажной салфеткой);

- лезвие необходимо после каждого использования смазывать вазелиновым маслом;

- 1 раз в 120 дней клинок полируют пастой ГОИ и правят на кожаном ремне;

- деревянная рукоять должна периодически обрабатываться антисептиком против плесени, бактерий;

- если на лезвии появились следы коррозии, то их нужно немедленно протереть баллистолом.

Чтобы срок эксплуатации ножей из стали Х12МФ был долгим, нужно соблюдать следующие правила:

- не бросать, не метать нож и не использовать в качестве рычага;

- не допускать попадания клинка в кислотную или щелочную среду;

- выдерживать угол заточки в 35 градусов при правке инструмента.

Смотрите на видео о том, как избавиться от ржавчины на стали Х12МФ:

Химические свойства

За получение конечных свойств Х12МФ изделия отвечают две составляющие: химический состав сплава и термомеханическая обработка (промежуточная и окончательная). Естественно, что обе составляющие зависят друг от друга, а определяется эта тонкая взаимосвязь в результате многочисленных исследований и опытов:

- на действующих металлургических и машиностроительных предприятиях;

- в металлографических лабораториях.

К вышеперечисленным изделиям предъявляются высокие требования:

- по прочности при обработке металла способом холодного штампования, прокатки;

- хорошую теплостойкость. — Набор этих свойств марки Х12МФ обеспечивает высокая концентрация следующих элементов, каждый из которых вносит свои особенности:

- C — 1.45-1.65%;

- Cr — 11–12.5%;

- Mo — 0.4–0.6%;

- Si — 0.1–0.4%;

- V — 0.15–0.3%;

- Mn — 0.15–0.45%;

- Сu — 3%;

- Ni — 0.35%.

Расшифровка стали Х12МФ

В данном случае в маркировке указаны только основные элементы:

- индекс: Х12 — содержание хрома 12 %;

- М — молибден (без цифрового индекса, содержание должно составлять до 1 %);

- Ф — вольфрам (содержание также до 1 %).

Углерод в данном случае не указывается, так как по умолчанию его содержание определяется в районе 1,5 %.

Углерод — важнейший элемент, повышающий прочность. Его участие оказывает как положительное влияние, так и отрицательное. При одновременной прочности он снижает пластичность, что делает сталь плохо деформируемой.

К тому же карбиды при высокой концентрации распределяются неравномерно, а также коагулируют при дальнейшем вылеживании, что приводит к неоднородности свойств в самом сплаве: в районе сегрегаций сплав наиболее прочен, а истощенное место становиться уязвимым при нагреве выше 300 ºC. Поэтому при интенсивной работе, когда рабочая поверхность нагревается, происходит разупрочнение.

Но этот недостаток нейтрализуют добавлением хрома, марганца, молибдена и вольфрама.

Основным легирующим элементом Х12МФ является хром. Он придает коррозионную стойкость, повышает прокаливаемость и исключает разупрочнение стали. Именно благодаря такому содержанию хрома, сталь характеризуется высокой:

- теплостойкостью (отсутствием разупрочнения при высоких температурах выше 300 ºC);

- прокаливаемостью;

- стойкостью к короблению при закалке.

Вольфрам улучшает режущую способность стали, что очень актуально при изготовлении ножей. Это происходит благодаря способности W образовывать тугоплавкие соединения, которые даже при нагревании режущей кромки не вызывают разупрочнения.

Высокая концентрация элементов, увеличивающих прочность, придают характеристикам стали отрицательные качества. Их нейтрализуют другие элементы, например, марганец и молибден. Они также увеличивают прочность, но еще дополнительно работают на увеличение прокаливаемости (свойство стали которое при закалке увеличивает толщину металла, в которой образуется необходимая мартенситная структура). К тому же уменьшают коробление при закалке.

Ванадий наряду с железом образует карбиды VC, которые характеризуются еще более высокой прочностью и тугоплавкостью, чем FeC. При чем содержание этого элемента в диапазоне всего 0,3-0,5 % не снижает пластичность стали.

Термомеханическая обработка

Расплавленный металл разливают в формы для получения:

- заготовок простых геометрических форм (круги, квадраты т. д.), из которых в дальнейшем изготавливают детали методом ковки;

- готовые изделия с учетом припусков на обработку.

При изготовлении изделий методом ковки, происходит дополнительное улучшение структуры. Происходящие изменения можно назвать как повышение плотности, потому что при этом происходит устранение дефектов:

- заполнение вакансий в кристаллической решетке;

- дендритной ликвации — измельчение зерен (устранение дендритной структуры, которая неизбежна при кристаллизации заготовок, слитков, повышает пластичность, без потери прочности).

Сложные молекулярные связи в насыщенной структуре, предъявляют высокие требования к температурному режиму. Нагрев стали при ковке не должен превышать 1050 ºC. При перегреве металла происходит переструктуризация, которая вызывает хрупкость, исправить ее, к сожалению, невозможно.

Преимущество стали, как малая усадка, позволяет изготавливать методом литья готовые детали и точные заготовки (размеры с учетом припусков для обработки). Тогда окончательную структуру изделие получает при выполнении термомеханической обработки:

- снятие лишнего слоя обеспечивает точные размеры и устранение издержек литейного производства;

- закалка в масло увеличивает прочность структуры верхнего слоя;

- отпуск снимает внутренние напряжения.

Как ухаживать за сталью Х12МФ

Уход за сталью Х12МФ несложный: ее нужно держать в сухом помещении, стараться не использовать в агрессивных средах, не подвергать физическим воздействиям (сталь «боится» ударов, падений).

Если сталь контактирует с кислотами, то сразу после этого нужно обязательно вымыть металл, высушить и натереть полиролью, можно попробовать отшлифовать. В противном случае на поверхности металла появятся черные пятна, которые впоследствии можно будет устранить только путем шлифовки, для чего потребуется профессиональный инструмент.

Смотрите на видео о том, как ухаживать за углеродистой сталью:

Технология производства

Кованая сталь Х12МФ производится в горячем литейному цеху при строго выдерживаемых температурах до 950°C. Полотно станет хрупким на этапе остывания после литья, если нарушить этот режим. При ковке такая ножевая сталь раскрошится.

Чаще других для литья применяется метод электрошлакового сплава. Он заключается в том, что металл плавится в ваннах электропроводного шлака.

Ковка заготовки.

Внутренние частицы и зерна кристаллической решетки приводятся к устойчивому состоянию через отпуск после предварительных процессов закалки и отжига. Затем полотно горячего металла избавляется от внутреннего напряжения и затвердевает. Для достижения максимального значения твердости сталь несколько раз подвергается процедурам закаливания и отпуска.

После отбивания молотком дендритная структура приобретает устойчивость. Цельнометаллические листы разрезаются на заготовки и обжигаются в вакуумной печи еще раз для придания нужной формы. В таком виде они отправляются на металлургические заводы.

Из-за сложных технологических требований сталь по ГОСТу невозможно отлить в кустарных кузницах. Оригинальный сплав производится только у проверенных изготовителей ножей.

Аналоги

Самым известным зарубежным аналогом стали Х12МФ является марка D2. Металл производится американцами, по химическому составу они идентичны, в российском варианте содержание хрома даже несколько выше. Некоторые источники утверждают, что D2 в разы превосходит Х12МФ по качественным характеристикам и остроте режущей кромки, но специалисты утверждают, что это сугубо субъективное мнение по типу «нравится/не нравится».

Еще одним зарубежным аналогам можно отнести сталь SCD11 японского производства. Она применяется для изготовления ножей, которыми приходится работать в условиях повышенного износа.

Японский аналог Х12МФ отличается:

- прочностью;

- высоким уровнем ударной вязкости;

- отличным резом;

- высоким содержанием в составе углерода;

- сохранением остроты заточки даже после экстремальных резов с применением силового реза.

Из российских марок стали аналогами считаются Х6ВФ, Х12ВМ, Х12Ф1. Но они, скорее, относятся к заменителям с более низкими характеристиками твердости металла и остроты заточки. Зато сталь этих марок устойчива к коррозии, именно поэтому производители ножей чаще отдают предпочтение им.

Правила ухода и эксплуатации

Любая вещь может прослужить долго, если ее использовать надлежащим образом. Тоже самое касается и ножей из стали х12мф. Не смотря на то, что они обладают достаточно широким спектром преимуществ, они также не идеальны. Но чтобы не обращать внимания на такие «погрешности», стоит просто знать, как правильно обращаться с такими изделиями и уметь поддержать их в надлежащем виде.

Эксплуатацию проводят с соблюдением следующих рекомендаций:

- категорически запрещается использовать такие ножи, как метательное оружие;

- не стоит испытывать изделие на сгиб;

- беречь нож от падения, особенно на твердые поверхности, так как есть риск возникновения трещины.

Так как хороший нож имеет достаточно высокую стоимость, не хотелось бы, чтобы после парочки вылазок он стал не пригодным. Именно с такой целью стоит знать, как нужно ухаживать за ножом, причем это касается нетолько изделий из стали х12мф, но и прочих орудий. Конечно, во многом решающим моментом является базовый материал, но это не значит, что вообще, не нужно думать о таком вопросе. Даже керамические ножи требуют чистоты и ухода.

Чтобы нож прослужил не один год, нужно помнить про следующие моменты:

- После любого использования ножа, пусть даже и не значительного, весь инструмент стоит промыть под проточной водой. После этого орудие вытирается бумажной салфеткой или туалетной бумагой, так как они хорошо впитывают влагу, в отличие от ткани. Это требование касается даже изделий из нержавеющей стали. Дело в том, что вода содержит в себе хлор, который провоцирует реакцию со сталью, а точнее, с некоторыми веществами в ее составе. Если пренебречь протиркой, то на клинке быстро появятся пятна, а сам материал станет бледнее. Аналогичная реакция сопровождает и контакт ножа с кислотами, например, цитрусами или моющими веществами. Кроме того, деревянная ручка от влаги начнет разбухать.

- Спустя некоторое время, на лезвии могут появиться пятна и оно станет более мутным. Особенно это касается изделий, которые интенсивно используются. Чтобы вернуть ножу первоначальный вид, необходимо приобрести смазку в специализированном магазине оружия.

- В случае появления ржавчины на лезвии, его нужно обработать специальной резинкой с пастой. Их также продают в специальных отделах. Но некоторые умельцы рекомендуют лезвие протирать винной пробкой, которую предварительно смачивают в воде. Такой способ должен помочь избавиться от ржавчины.

- Раз в 3-4 месяца, сам клинок нужно полировать и натирать. Для таких целей продаются специальные смазки, а вот использовать машинное масло не стоит. Дело в том, что оно имеет достаточно не приятный запах, а сталь имеет свойство поглощать запахи. И это уже не говоря о том, что такое вещество трудно смывается, а значит, есть риск, что оно попадет на те предметы, с которыми в дальнейшем будет контактировать нож. Если нет возможности приобрести специальные смазки, то, как крайний вариант, можно использовать масло из льна.

- Ни в коем случае нельзя для чистки изделия использовать посудомоечную машину. В этом случае, лезвие может повредиться и затупиться, ведь внутри техники, ему предстоит контактировать с другими предметами.

- Хранить нож рекомендуется в специальных ножнах, так как они помогут уберечь изделие от соприкосновения с другими предметами, прямых солнечных лучей, влаги и прочих факторов внешней среды. Но тут не стоит забывать контролировать и состояние ножен, особенно, если клинок брался с собой на вылазку, охоту или рыбалку.

- Не стоит забывать и про саму рукоять. Так как она изготавливается из разных материалов, начиная с металла и заканчивая костью, то и основа тоже должна проходить свой уход. Например, если это древесина, то раз в полгода нужно обрабатывать рукоять антисептиками, чтобы ей не повредила плесень или грибок. Если на металлической рукояти обнаружены сколы или царапины, то их нужно срочно ликвидировать, иначе в таких местах появится коррозия и ржавчина, которые быстро захватят и клинок.

Все эти рекомендации помогут сохранить орудие в отличном состоянии и пользоваться им можно будет не один год.

Характеристики ножевой стали

Прежде, чем рассматривать свойства стали х12мф, выявить плюсы — минусы, стоит ознакомиться с существующими характеристиками сплава. Существуют несколько его типов, имеющих определённые различия по видам легирующих добавок, термической обработке, прокатке.

Выделяют пять главных свойств стали:

- Твёрдость — сопротивляемость физическим воздействиям.

- Жесткость — стойкость к механическим повреждениям (сколы, трещины). Определяется твердостью стали.

- Антиабразивная, антиадгезийная устойчивость. Качество этих свойств тем выше, чем выше твёрдость. Зависит также от химического состава: чем больше содержания карбида, вольфрама, тем износоустойчивость лучше.

- Антикоррозийная стойкость — устойчивость к появлению ржавчины. У данного показателя свои минусы: плохо отражается на свойствах острия лезвия.

- Сохранность от «завалов» — длительность использования клинка без заточки.

Данный показатель необходим, ведь можно сделать изделие с чрезвычайно твёрдым клинком, режущим железо, но могущим разбиться, просто ударившись о жёсткий пол. Или же нож будет жёстким, выдержит сильные изгибы, но не сможет хранить долго заточку.

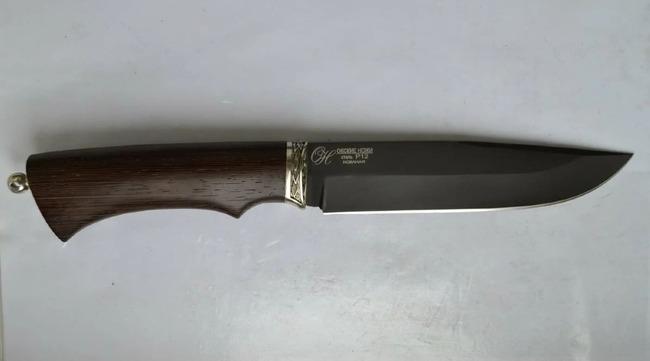

Ворсменский нож

Наиболее оптимальными характеристиками для изготовления качественных ножей обладает ножевая сталь х12мф, хотя, наряду с положительными качествами, у нее есть некоторые минусы, о которых поговорим ниже.

Минусы

Основной минус Р12 – это повышенная хрупкость, которая несколько ограничивает применение этого сплава.

Из этой быстрорежущей стали нельзя изготавливать изделия, которые подвергаются большим ударным нагрузкам, то есть топоры, метательные ножи, мачете и т. п.

Помимо повышенной хрупкости, рассматриваемый металл имеет и другие незначительные минусы, которые полностью перекрываются его достоинствами:

- довольно высокая стоимость конечных изделий;

- процесс производства сложный технически и дорогостоящий;

- меньшая вязкость по сравнению с инструментальными сталями.

Итак, Р12 сталь занимает собственную нишу, несмотря на повышенную конкуренцию. Всё это обеспечивает её характеристика: отличная вязкость, длительный эксплуатационный период, прочность и прочее. Ножи из этого материала долго остаются в своём первоначальном виде, но они могут сломаться из-за высоких показателей хрупкости. Осторожная эксплуатация и тщательный уход – то, что позволит подобным изделиям служить верой и правдой своему владельцу долгое время.

Минус Р12 – это повышенная хрупкость.

Способы и методы заточки

Даже быстрорежущая сталь Р12 подвержена износу и затуплению, несмотря на внушающие прочностные показатели. Если учитывать сведения о применении и свойствах этого сплава, то можно смело утверждать, что заточить их при помощи шлифовальных кругов из электрокорунда не выйдет: поверхность после такой обработки всё равно остаётся шероховатой, а режущие качества не улучшаются.

Самым правильным вариантом будет отдать нож на заточку в специализированную мастерскую, которая имеет в своём распоряжении круги из эльбора. Иметь подобные машины в своём гараже – непозволительная роскошь и просто не целесообразно.

Можно, конечно, попробовать провести затачивание и дома, но стоит учитывать: как минимум для этого понадобятся алмазные камни, цены на которые в последнее время очень кусаются. В таком случае обработка будет проводиться в 2 этапа:

- Сначала камнем с крупным зерном – так называемая грубая заточка.

- Затем абразивом с мелким зерном – финальная шлифовка.

Лучше не пробовать проводить затачивание в гаражных условиях, так как есть шанс повредить инструмент до степени невозврата в первоначальное состояние.

Механические характеристики

| Сечение, мм | sТ|s0,2, МПа | σB, МПа | d5, % | d10 | y, % | кДж/м2, кДж/м2 | Твёрдость по Бринеллю, МПа |

|---|---|---|---|---|---|---|---|

| Отливки в состоянии поставки по ГОСТ 2176-77 | |||||||

| — | ≥216 | ≥441 | ≥25 | — | ≥30 | ≥588 | — |

| Отливки с толщиной стенки до 100 мм в состоянии поставки по ТУ 5.961-11151-92. Закалка в воду с 1100-1150 °С | |||||||

| — | ≥220 | ≥500 | — | ≥30 | — | ≥588 | — |

| Отливки для судостроения. Закалка в воду с 1100-1150 °С, охлаждение в воде | |||||||

| 100 | ≥220 | ≥500 | ≥35 | — | ≥30 | — | 129-183 |

| Отливки с толщиной стенки до 100 мм в состоянии поставки по ТУ 5.961-11151-92. Закалка в воду с 1100-1150 °С | |||||||

| — | ≥170 | ≥450 | — | ≥27 | — | — | — |

| Отливки по СТП 26.260.484-2004. Закалка в воду, в масло или на воздухе с 1100-1150 °C | |||||||

| ≥220 | ≥450 | ≥25 | — | ≥30 | — | — | |

| Отливки с толщиной стенки до 100 мм в состоянии поставки по ТУ 5.961-11151-92. Закалка в воду с 1100-1150 °С | |||||||

| — | ≥160 | ≥400 | — | ≥23 | — | — | — |

| — | ≥150 | ≥360 | — | ≥19 | — | — | — |

| — | ≥140 | ≥340 | — | ≥16 | — | — | — |

Химический состав материала

Изначально сталь Х12МФ разрабатывалась для нужд машиностроительной отрасли. Сплав относится к ледебуритному классу инструментальных сталей, ее состав определяет ГОСТ 5950-2000. В таблице указано процентное соотношение легирующих элементов в сплаве.

| C | Si | Mn | Ni | S | P | Cr | Mo | V | Cu |

| 1,45-1,65 | 0,1-0,4 | 0,15-0,45 | до 0,4 | до 0,03 | до 0,03 | 11-12,5 | 0,4-0,6 | 0,15-0,3 | до 0,3 |

Добавление в состав сплава легирующих элементов, их процентное соотношение, определенным образом влияет на окончательные свойства материала:

- Углерод – его концентрация определяет твердость после термообработки. От него зависит качество заточки режущей кромки ножа.

- Кремний – его присутствие снижает отпускную хрупкость изделия при комнатной температуре.

- Марганец – снижает склонность стали к короблению при термообработке.

- Никель – препятствует образованию карбидных соединений. Карбиды располагаются по границам зерен и становятся причиной хрупкого излома.

- Сера – повышает модуль упругости.

- Фосфор – улучшает литейные свойства расплава.

- Хром – придает стали антикоррозионные свойства. При концентрациях свыше 14% сталь становится нержавеющей. Соединение хрома с другими легирующими элементами придают клинку способность держать режущую кромку.

- Молибден – повышает прокаливаемость, влияет на однородность сплава.

- Ванадий – его добавка снижает чувствительность сплава к перегреву.

- Медь – вводится с целью повышения прочностных характеристик сплава.

Применение стали 12Х18Н12Т с учетом характеристик и свойств

Из стали 12Х18Н12Т изготавливают:

- заготовки для труб трубопроводов любого назначения, в том числе толстостенные трубы и трубопроводную арматуру;

- заготовки деталей для изготовления горячепрессованных и горячедеформированных (включая горячепрессованные, и горячепрессованные редуцированные), бесшовных холоднодеформированных труб; для паровых котлов; для сварочной аппаратуры, работающей в условиях агрессивной среды (в растворах азотной, уксусной кислот, в щелочных и солевых растворах);

- холоднокатаный лист и ленты повышенной прочности для различных деталей и конструкций, для точечной сварки;

- жаростойкие и жаропрочные детали различного применения;

- детали и узлы установок и трубопроводов АЭУ с водяным теплоносителем;

- трубы для нагревателей и коллекторов тепловых электростанций;

- части и элементы сварных резервуаров и контейнеров;

- листовой и сортовой прокат;

- крепеж оборудования, работающего в радиоактивных средах;

- конструкции корпусов морских судов, детали судовой техники и аппаратов (части трубопроводов, арматуру).

Аналоги

Как нетрудно догадаться, производственные процессы практически на любом предприятии, производящем одну и ту же продукцию, примерно одинаковы. И это никак не зависит от географического расположения производственных мощностей. Соответственно, для схожих работ используются идентичные инструменты, изготовленные из похожих или же аналогичных материалов. Штамповая сталь Х12Ф1 не стала исключением. В различных странах марку стали с подобным составом производят столь же успешно, как и на постсоветском пространстве. Вот некоторые наиболее ходовые наименования:

- Соединенные Штаты Америки — D5;

- Япония — SKD11;

- Англия — BD2;

- Германия — Х155CrVMo12-1.

Запомнив эти марки сталей, даже пребывая далеко от родных краев, вы можете быть уверены, что сможете без труда найти для себя деталь из необходимого именно вам материала.

Химический состав

| Стандарт | C | S | P | Mn | Cr | Si | Ni | Fe | Cu | Mo |

|---|---|---|---|---|---|---|---|---|---|---|

| TУ 5.961-11151-92 | ≤0.12 | ≤0.03 | ≤0.035 | 1-2 | 16-19 | 0.2-1 | 11-13 | Остаток | — | 3-4 |

| ГОСТ 2176-77 | ≤0.12 | ≤0.03 | ≤0.035 | 1-2 | 16-19 | 0.2-1 | 11-13 | Остаток | ≤0.3 | 3-4 |

Fe — основа.

По ГОСТ 977-88, ОСТ 5Р.9285-95 и ТУ 5.961-11151-92 содержание Ti = 5·С% — 0,70%.

По ОСТ 5Р.9285-95 содержание меди до 0,40 % и молибдена до 0,12% не является браковочным признаком при условии соблюдения требований стандарта и если в технических условиях заказа или чертежа отсутствуют специальные указания.

По ТУ 5.961-11151-92 для отливок 1 и 2 классов массовая доля кобальта в стали не должна превышать 0,20 %, а для отливок, находящихся в зоне прямого облучения — 0,15 %.

По ГОСТ 2176-77 химический состав приведен для стали марки 12Х18Н12М3ТЛ. Содержание Ti = 5·С% — 0,80%. Допускаются отклонения от норм химического состава: по углероду ±0,020 %; по кремнию ±0,10 %; по марганцу, меди, хрому и никелю ±0,10 % каждого; по титану и вольфраму ±0,050 % каждого; по ванадию, молибдену и ниобию ±0,020 % каждого.

Состав и характеристики стали Х12МФ

По ГОСТу 5950-2000 Х12МФ классифицируется как легированная ледебуритная сталь. Ее формула включает 1,5% углерода и 12% хрома.

Расшифровка

Маркировка сплава состоит из литер и числа, которые обозначают свойства стали этого сорта. Эти компоненты являются основными и влияют на его физико-механические качества:

- Х – хром;

- 12 – процентное содержание хрома;

- М – молибден;

- Ф – присутствие в стали ванадия.

Химический состав

| C | Si | Mn | Cr | W | V | Mo | Ni |

|---|---|---|---|---|---|---|---|

| 1.45-1.65 | 0.1-0.4 | 0.15-0.45 | 11.0-12.5 | — | 0.15-0.30 | 0.4-0.6 | — |

Массовая доля серы и фосфора в стали не должна превышать 0,030% (каждого элемента).

Три элемента, которые имеют наибольший удельный вес в структуре стали этой марки:

- Хром. Металл остается устойчивым к коррозии и увеличивает остроту режущей кромки, если его содержание в сплаве достигает 12.5%. При более высоком показателе сталь переходит в категорию нержавеющих.

- Углерод. Твердость клинка по шкале Роквелла достигает 62-63HRC из-за высокого присутствия этого элемента в составе стали.

Прокаливаемость стали повышают вкрапления молибдена, кремния и ванадия. Благодаря этим химическим элементам металл становится менее чувствительным к перегреву, а связи между частицами упрочняются. Внутреннее напряжение при деформациях и обработке снижает марганец.

Кремний, никель и медь предотвращают хрупкость полотна при отпуске.