Сталь 20

Содержание:

- Применение

- Сталь 20. Характеристики и аналоги — Все о стали

- СХЕМА 1 УСЛОВНОГО ОБОЗНАЧЕНИЯ ПРОКАТА

- Способы закалки

- ПРАВИЛА ПРИЕМКИ

- Описание

- Химический состав

- Сталь 09г2с — характеристики

- Тендеры на Трубы бесшовные хк из стали ст20 К

- Особенности производства

- Сталь 10 — расшифровка марки стали, ГОСТ, характеристика материала

- Описание

- Процесс термообработки

Применение

Сталь 20ЮЧ применяется:

- для изготовления труб, корпусов, днищ, плоских фланцев и других деталей, эксплуатируемых в средах содержащих сероводород и углекислый газ при температурах от -40 °С до +475 °С;

- для производства деталей трубопроводной арматуры с проведением термообработки; сварных сосудов газовой и нефтехимической промышленности;

- бесшовных горячедеформированных нефтегазопроводных труб повышенной коррозионной стойкости и хладостойкости, предназначенных для использования в системах нефтегазопроводов, технологических промысловых трубопроводов, транспортирующих нефть и нефтепродукты, а также в системах поддержания пластового давления в условиях нефтедобывающих предприятий эксплуатируемых в средах, содержащих сероводород и углекислый газ.

Сталь 20. Характеристики и аналоги — Все о стали

Сталь марки 20 используется на протяжении многих лет практически во всех областях промышленности. Широкой распространенностью она обязана своими механическими и физическими свойствами, относительной простотой и дешевизной получения.

Применение

Наибольшее распространение сталь марки 20 получила при изготовлении различного сечения труб, а также самую большую нишу занимает в машиностроении для изготовления деталей не сильного нагружения. Широко используется для конструкций, работающих при температуре или под давлением – котлов, коллекторов, трубопроводов.

Расширить границы использования стали 20 можно с помощью, так называемой, химико-термической термообработки. Чаще всего для данной стали применяется процесс цементации, нитроцементации или цианирования. Происходит упрочнение с помощью насыщения углеродом или смесью углерода и азота. После такой термообработки повышается поверхностная твердость и износостойкость стали на небольшую глубину, сердцевина материала остается по-прежнему относительно мягкой. В этом случае, детали из стали 20 работают в наиболее ответственных или ключевых узлах механизмов. Таким способом изготавливают шестерни, сателлиты, другие червячные передачи с высоким сроком службы и износостойкостью поверхностного слоя зубьев.

Количественный состав

В качественный и количественный состав стали 20 входят, как основополагающие элементы для всех сталей, так и примеси в небольших количествах и концентрации. Основные компоненты этой стали железо около 98%, углерод в содержании от 0,17 до 0,24 %, кремний от 0,17 до 0,37%, марганца содержится от 0,35 до 0,65%, никель и медь не более 0,25%. В данной стали может также присутствовать сера и фосфор в количестве не более 0,04%.

Аналоги

Аналоги стали 20 в химическом составе и физических свойствах, это стали 15 и 25. Они имеют подобную структуру и качество при использовании, отличаются только процентным содержанием углерода.

Согласно марочнику сталей, заменителями для стали 20 также могут быть марки 15ХФА, 20Ф, 09СФА.

Похожее количественное содержание углерода имеют марки стали 20Л и 20Х, они имеют немного другие области применения. Сталь 20Л используется для отливок, сталь 20Х это легированная хромом сталь (содержит до 1% хрома). Эти стали имеют подобные технологические свойства со ст 20.

Виды производства

Сталь 20 поставляется в виде листов, различных труб, калиброванных прутков, отливок и других профилей. Также изделия из данной стали могут быть без термообработки и нормализованные.

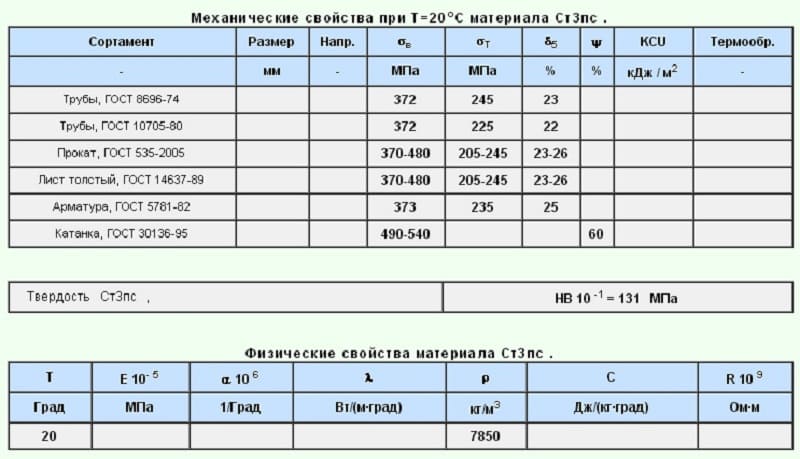

Характеристики

- Твердость материала стали 20 в термообработанном состоянии, после отжига, должна быть 167 НВ, калиброванного нагартованного материала 207НВ.

- Сталь хорошо поддается ковке и штамповке, температура ковки в начале должна быть 1280 С, в конце около 750 С, охлаждение на воздухе.

- Сталь не подвержена после термообработки такому явлению, как отпускная хрупкость.

- Не имеет данная сталь склонности к отпускной хрупкости.

- Сталь без термообработки и в нормализованном состоянии сваривается без каких-либо ограничений (только не после поверхностного упрочнения).

- Коррозионно-устойчивая сталь по сравнению с другими малоуглеродистыми конструкционными сталями.

Конструкции и детали из стали марки 20 имеют достаточно высокий срок эксплуатации, отличаются дешевизной материала, быстро окупается и имеет ряд других эксплуатационных свойств. Для производства необходимых деталей, заготовки их этой стали предоставляются в широкомасштабном выборе, для одних целей используются круги или проволока, для других важны именно трубы, третьи выбирают из поковок или листов.

СХЕМА 1 УСЛОВНОГО ОБОЗНАЧЕНИЯ ПРОКАТА

В конструкторской документации допускается приводить примеры условных обозначений в соответствии со схемой 2.

Примеры условных обозначений

Прокат сортовой, круглый, обычной твердости прокатки (В), II класса по кривизне, немерной длины (НД), диаметром 100 мм по ГОСТ 2590—88, из стали марки 30, с качеством поверхности группы 2ГП, с механическими свойствами по табл.3 (M1), с твердостью по п.2.1.10 (ТВ1), с контролем ударной вязкости по табл.4 (КУВ), с удалением заусенцев (УЗ), с испытанием на горячую осадку (65), без термической обработки:

Круг В-11-НД-100 ГОСТ 2590- 88/30-2ГП-М1-ТВ1-КУВ-УЗ-66 ГОСТ 1050-88

Прокат сортовой, квадратный, повышенной точности прокатки (Б), I класса по кривизне, мерной длины (МД), со стороной квадрата 25 мм по ГОСТ 2591—88, из стали марки 35, с качеством поверхности группы 1ГП,с механическими свойствами по табл.8 (М3), с твердостью по табл.7 (ТВ2), с нормированной в баллах макроструктурой (КМС) по табл.6, с обезуглероживанием по п.2.2.14 (1С), термически обработанный (ТО):

Квадрат Б-1-МД-25 ГОСТ 2591-88/35-1ГП-М3-ТВ2-КМС-1С-ТО ГОСТ 1050- 88

Прокат полосовой, обычной точности прокатки (В), серповидности класса 2, отклонения от плоскостности класса 2, кратной мерной длины (КД), толщиной 36 мм, шириной 90 мм по ГОСТ 103—76, из стали марки 45, с качеством поверхности группы 3ГП, с механическими свойствами по табл.3 (М1), с твердостью поп.2.1.10 (ТВ1), с нормированной прокаливаемостью (ПР), без термической обработки:

Полоса В-2-2-КД-36х90 ГОСТ 103- 76/45-3ГП-М1-ТВ1-ПР ГОСТ 1050- 88

Профиль горячекатаный для косых шайб, мерной длины (МД), с размерами 2ВхНхй = 32×5,8×4 мм по ГОСТ 5157—83, из стали марки 35, с качеством поверхности группы 3ГП, с механическими свойствами по табл.3 (М1), с твердостью по п.2.1.10 (ТВ1), без термической обработки:

Профиль для косых шайб МД-32х5,8х4 ГОСТ5157-83/35-3ГП-М1-ТВ1

Прокат калиброванный, круглый, с полем допуска по Ь11, мерной длины (МД), диаметром 10 мм по ГОСТ 7417—75, из стали марки 45, с качеством поверхности группы В по ГОСТ 1051—73, с механическими свойствами по табл.5 (М2), с твердостью по п.2.3.8 (ТВ3), с обезуглероживанием по п.2.3.11 (2С), нагартованный (НГ):

Круг М1-МД-10 ГОСТ 7417-75/45-В-М2-ТВ3-2С-НГГОСТ 1050-88

Прокат калиброванный, квадратный, с полем допуска Ы1, кратной мерной длины (КД), со стороной квадрата 15 мм по ГОСТ 8559—75, из стали марки 20, с качеством поверхности группы Б по ГОСТ 1051—73, с механическимисвойствами по табл.8 (М3), с твердостью по табл. 7 (ТВ2), с обеспечением свариваемости (ГС), нагартованный (НГ):

Квадрат М1-КД-15 ГОСТ 8559- 75/20-Б-М3-ТВ2-ГС-НГГОСТ 1050-88

Прокат калиброванный, шестигранный, с полем допуска h12, немерной длины (НД), диаметром вписанного круга 8 мм по ГОСТ 8560—78, из стали марки 45, с качеством поверхности группы В по ГОСТ 1051—73, с механическими свойствами по табл.3 (М1), с твердостью по табл. 8а (ТВ4), термически обработанный (ТО):

Шестигранник М2-НД-8 ГОСТ 8560- 78/45-В-М1-ТВ4-ТО ГОСТ 1050- 88

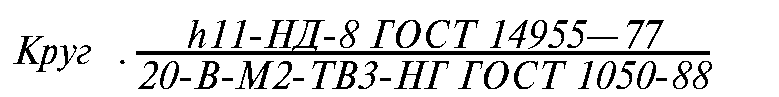

Прокат со специальной отделкой поверхности, круглый, с полем допуска Ь11, немерной длины (НД), диаметром 8 мм, с качеством поверхности группы В по ГОСТ 14955—77 из стали марки 20, с механическими свойствами по табл.5 (М2), с твердостью по табл.7 (ТВ3) нагартованный (НГ):

Круг М1-НД-8 ГОСТ 14955- 77/20-В-М2-ТВ3-НГ ГОСТ 1050- 88

Примеры условных обозначений, которые допускается приводить в конструкторской документации:

Прокат со специальной отделкой поверхности, круглый, с полем допуска Ь11, немерной длины (НД), диаметром 8 мм, качеством поверхности группы В по ГОСТ 14955—77, из стали марки 20, с механическимисвойствами по табл.5 (М2), с твердостью по табл.7 (ТВ3), нагартованный (НГ):

(Измененная редакция, Изм. № 1).

Способы закалки

Закалку деталей выполняют, используя такие способы:

- производство закалки с одним охладителем представляет собой процесс опускания в среду нагретой детали, где ее требуется оставить до полного охлаждения. Используют при обработке деталей простой формы, для производства которых применяют углеродистый и легированный прокат;

- закалка сталей, имеющих в своем составе высокий процент углерода, выполняется в двух средах с применением прерывистой закалки. Вначале проводится ускоренное охлаждение (в воде), а затем — постепенное (в масле);

- для термообработки участка детали выполняют струйное закаливание путем орошения струёй воды сильного напора. При этом не происходит формирования паровой рубашки и обеспечивается глубокое прокаливание. Проводится на установках ТВЧ;

- охлаждение детали, выполняемое при температуре превышения мартенситной точки, проводится с использованием ступенчатой закалки. При этом требуется обеспечить условия для соблюдения технологии охлаждения и выдержки в данной среде, чтобы все точки сечения детали обладали температурой, создаваемой в закалочной ванне. Затем выполняют постепенное охлаждение и закаливание, обеспечивая преобразование аустенита в мартенсит;

- при изотермической закалке проводится выдержка стали в закалочной среде установленный технологией период времени для изотермического преобразования аустенита.

При выполнении отпуска, представляющего один из видов термообработки, происходит стадия распада мартенсита и рекристаллизации.

Проведение операции отпуска дает возможность получить материал, обладающий пластичными свойствами, и уменьшить его хрупкость, сохраняя показатели прочности. С этой целью выполняется нагрев изделий в промежутке от 150…260 0C до 370…650 0C и проведение медленного остывания.

- Конструкционная сталь

- Инструментальная сталь

- Магнитная сталь

ПРАВИЛА ПРИЕМКИ

3.1. Прокат принимают партиями, состоящими из стали одной плавки, одного размера и одного режима термической обработки (при изготовлении в термически обработанном состоянии).

По согласованию изготовителя с потребителем партии формируются из стали одной марки нескольких плавок одного размера.

Каждую партию сопровождают документом о качестве по ГОСТ 7566.

При использовании для полуспокойной стали других (кроме кремния) раскислителей делается соответствующее указание в документе о качестве.

Для проката, принимаемого с характеристиками, устанавливаемыми потребителем в соответствии с пп. 2.2 и 2.3, в документе о качестве указывают результаты испытаний по заказываемым показателям.

3.2. Прокат подвергают приемо-сдаточным испытаниям.

3.3. Для проверки качества от партии проката отбирают:

- для химического анализа — пробы по ГОСТ 7565. Контроль остаточных меди, никеля,хрома, мышьяка и азота изготовитель проводит периодически не реже раза в квартал. Приизготовлении стали с учетом марганцевого эквивалента контроль остаточных меди, никеля и хромапроводят на каждой плавке;

- для контроля качества поверхности и размеров — все прутки, полосы и мотки;

- для контроля макроструктуры по излому или травлением, для испытания на ударный изгиб,определения глубины обезуглероженного слоя — два прутка, полосы или мотка;

- для проверки твердости — 2 % прутков, полос или мотков, но не менее 3 штук;

- для испытания на растяжение — один пруток, полосу или моток для контроля в нормализованном состоянии, два прутка, две полосы или два мотка для контроля в нагартованном,отожженном, высокоотпущенном или закаленном с отпуском состоянии;

- для определения прокаливаемости — один пруток, полосу или моток от плавки-ковша сталивсех марок, не содержащих бор, и два прутка, две полосы или два мотка от плавки-ковша сталимарок, содержащих бор;

- для определения величины зерна — один пруток, полосу или моток от плавки-ковша;

- для испытания на осадку — три прутка, полосы или мотка;

- Для определения твердости после закалки — два продольных образца от плавки.

(Измененная редакция, Изм. № 1).

3.4. При получении неудовлетворительных результатов испытаний хотя бы по одному изпоказателей по нему проводят повторные испытания по ГОСТ 7566.

Результаты повторных испытаний распространяют на всю партию.

Описание

Сталь 20 применяется: для изготовления листового проката 4−14 мм 1−2 категории, предназначенного для холодной штамповки; после нормализации или без термообработки крюков кранов, муфт, вкладышей подшипников и других деталей, работающих при температурах от -40 °С до +450 °С под давлением; после ХТО — для изготовления шестерней, червяков, червячных пар и других деталей, к которым предъявляются требования высокой поверхностной твёрдости при невысокой прочности сердцевины; холоднокатаных плавниковых труб наружным диаметром 32, 38 и 50 мм, предназначенных для паровых котлов со сверхкритическими параметрами пара; труб перегревателей, коллекторов и трубопроводов котлов высокого давления; цементуемых деталей для длительной и весьма длительной службы при температурах до +350 °С; заготовок деталей трубопроводной арматуры; деталей типа донышек, воротниковых фланцев, штуцеров, колец, патрубков, тройников и деталей прямоугольной формы для энергооборудования и трубопроводов с абсолютным давлением свыше 3,9 МПа тепловых электростанций; оборудования и трубопроводов атомных станций (АС); деталей и элементов трубопроводов пара и горячей воды атомных станций (АС), с расчётной температурой среды не выше +350°С при рабочем давлении менее 2,2 МПа (22 кгс/см2); труб для установок химических и нефтехимических производств с условным давлением Ру=19,6−98 МПа (200−1000 кгс/см2); спиральношовных труб с двухсторонним швом для трубопроводов атомных электростанций; труб бесшовных высокого давления (6−10 мм) для топливопроводов дизелей; горячекатаного профиля для изготовления ободьев колес сельскохозяйственных машин; электросварных труб для изготовления деталей и конструкций в мотовелостроении; стальных гнутых замкнутых сварных квадратных и прямоугольных профилей, предназначенных для применения в сельскохозяйственном машиностроении, тракторостроении и других отраслях народного хозяйства; бесшовных горячедеформированных хладостойких труб для газлифтных систем и обустройства газовых месторождений; колец цельнокатаных различного назначения; бесшовных холоднодеформированных, теплодеформированных, горячедеформированных, в том числе горячепрессованных, и горячепрессованных редуцированных труб, предназначенных для паровых котлов и трубопроводов установок с высокими и сверхкритическими параметрами пара; бесшовных холоднодеформированных, теплодеформированных, горячедеформированных, в том числе горячепрессованных, и горячепрессованных редуцированных труб, предназначенных для паровых котлов и трубопроводов установок с высокими и сверхкритическими параметрами пара; биметаллических бесшовных труб для судостроения с наружным слоем из стали и внутренним слоем из меди; электросварных холоднодеформированных труб, предназначенных для карданных валов автомобилей, тракторов и машин; горячедеформированных бесшовных труб, применяемых в судостроении для паропроводов; бесшовных горячедеформированных труб повышенной коррозионной стойкости и хладостойкости (ст.20А), с наружным диаметром от 89 до 426 мм класса прочности не менее К48, для внутрипромысловых трубопроводов, транспортирующих продукцию нефтяных скважин (низконапорных водоводов пресной и подтоварной воды при давлении до 2 МПа в системах заводнения пластов); труб бесшовных горячедеформированных нефтегазопроводных повышенной коррозионной стойкости и хладостойкости, предназначенных для строительства и эксплуатации нефтегазопроводов в условиях северной климатической зоны нефтедобывающих предприятий ОАО «Нижневартовскнефтегаз» при температуре окружающей среды от минус 50 °C до +40 °С, температурой транспортируемых сред от +5 °С до +40°С

; труб с наружным поперечным оребрением, выполненным с применением сварки токами высокой частоты, для паровых котлов, предназначенных для изготовления поверхностей нагрева; труб, применяемых в авиационной технике; полосового проката, применяемого для изготовления деталей автомобилей.

Примечание

Степень раскисления — сп.

Конструкционная легированная сталь повышенной коррозионной стойкости и хладостойкости.

Химический состав

Сталь относят к разряду конструкционных, высококачественных. К выплавке и разливке, а также исходным материалам предъявляются достаточно высокие требования. В состав материала входят:

- Fe;

- C – 0,02%;

- Si – 0,17-0,35%;

- Mg – 0,35-0,6%;

- Ni – 0,3%;

- Cr – 0,2%;

- Cu – 0,3%;

- P – 0,035%;

- S – 0,04%.

Углерод используется для повышения прочности и твердости сплава, но он негативно сказывается на пластичности. Кремний предназначен для связывания и выведения частиц водорода, кислорода и азота из нержавеющей стали СТ20. Это положительно влияет на уменьшение пористости и количество раковин, но отрицательно действует на прочность.

Марганец является раскислителем, используется в тех же целях, что и кремний. Он способен снизить количество свободной серы. Качество поверхности металла при добавлении марганца улучшается, снижается риск трещинообразования при термообработке, в том числе сварке и ковке.

Легирующие компоненты (Ni, Cr, Cu) улучшают эксплуатационные и антикоррозионные свойства. P и S в металле присутствуют в виде примесей, они повышают хрупкость, уменьшают вязкость и устойчивость к динамическим воздействиям.

В зависимости от степени раскисления сталь 20 разделяется на классы:

- спокойная;

- кипящая;

- полуспокойная.

Спокойная сталь не содержит кислорода за счет большого процента Si и Mg. О2 может присутствовать только в оксидах железа, что не способствует выделению газа при остывании. В результате материал характеризуется высокой плотностью и однородностью. На поверхности нержавеющей стали 20 может присутствовать небольшое количество газовых раковин, которые удаляют при мехобработке.

В кипящей стали присутствует только Mg, что обеспечивает увеличение количества закиси железа. При реакции с углеродом образуется углекислый газ, который активно выделяется при остывании металла. Это создает видимость кипения, откуда и появилось наименование «кипящая». В сплаве образуются поры, которые приводят к уменьшению плотности и массы, эксплуатационных качеств, ухудшению свариваемости, неравномерному распределению компонентов состава, повышению риска трещинообразования. К преимуществам относятся меньшая стоимость и отсутствие отходов при изготовлении.

Полуспокойная сталь обладает усредненными характеристиками по сравнению с вышеописанными металлами.

Сталь 09г2с — характеристики

Расшифровка указывает на состав и особенности материала.

- 09 — объем углерода в химическом составе (0,09%);

- г2 — содержание марганца (варьируется от 1,2% до 2%);

- С — кремний, цифра в конце маркировки указывает на его количество, в данном случае меньше 1%.

Легирование стали не ограничивается этими тремя компонентами. В состав добавляют никель, серу, фосфор и другие элементы, но их содержание в сумме не больше 2%. Плотность около 7800 кг/м3, ее снижают добавлением меди или кобальта, увеличивают — вольфрамом.

Металл легко сваривается, поэтому его используют для организации технологических линий гражданского и промышленного назначения. Отличается устойчивостью к критически низким температурам (до -70С), поэтому применяется в нефтяной и газодобывающей промышленности в северных районах страны.

Твердость определяют по нескольким системам в зависимости от типа изделия. Предельные характеристики регламентированы техническими условиями 14-3-1128-2000.

Химический состав и эксплуатационные свойства продукции зарубежных производителей может отличаться от действующих в России и странах СНГ, что связано с разницей в требованиях государственных стандартов.

Разница в применении

Ст20 отличается низким показателем рабочей температуры. Это значит, что металлические изделия быстро нагреваются, а их пластичность увеличивается. При сильном охлаждении, наоборот, структура становится хрупкой.

Поэтому в суровых условиях используют сталь 09г2с, которая легко поддается сварке и подходит для применения в областях, где требуется высокая износостойкость. В экономическом плане 20 дешевле, поэтому ее часто выбирают в промышленности, где не важен температурный диапазон.

Сталь 09г2с – это очень востребованная сталь, используется как в строительстве, так и во многих отраслях промышленности. Существуют отечественные и зарубежные аналоги этого вида. Наиболее часто используется для изготовления труб, металлопроката и сварных металлоконструкций, температурный диапазон использования которых от -70 до 425 0 С9 с допустимыми нагрузками на них).

Тендеры на Трубы бесшовные хк из стали ст20 К

-

04.12.2020 в 11:34

Предприятие ООО «Славянка снаб»

желает купить:Труба холоднодеформированная бесшовная 100х80 Н8

длина: 230мм

сталь: Е355 SR,

в следующем объеме: 2

шт

полоса бронзовая 3,0х300сталь: БрОФ6,55-015 ГОСТ 1761,

в следующем объеме: 10.89

кгУточнения заказчика:

Труба 100х80 Н8 презинзионная бесш. холодн. Е355 SR (230мм) шт 2

Полоса ДПРНМ 3,0х300 БрОФ6,55-015 ГОСТ 1761 кг 10,89ответить на заявку

-

03.12.2020 в 13:21

Предприятие ООО «Зоря»

желает купить:Труба холоднодеформированная бесшовная 40х3

длина: 50

сталь: 12Х2НВФА,

в следующем объеме: 50

м/пПожелания заказчика:

Еще нужно;

25*3 50 м/п 12Х2НВФА

22*3 20 м/п Ст. 20А

40*5 20 м/п Ст. 20Аответить на заявку

-

02.12.2020 в 15:31

Предприятие ООО «ВМ»

желает приобрести:Трубы нержавеющие, бесшовные 8х2сталь: ГОСТ 9941-81 ст12Х18Н10Т,

в следующем объеме: 0

тн

Трубы нержавеющие, бесшовные 18х3сталь: ГОСТ 9941-81 ст12Х18Н10Т,

в следующем объеме: 0.03

тн

Труба холоднодеформированная бесшовная 22х3сталь: ст 09Г2С ГОСТ 8734-75,

в следующем объеме: 0.12

тн

Труба холоднодеформированная бесшовная 38х3сталь: ст 09Г2С ГОСТ 8734-75,

в следующем объеме: 0.02

м/п

Труба холоднодеформированная бесшовная 15х4сталь: ст 09Г2С ГОСТ 8734-75,

в следующем объеме: 0.04

тн

Труба холоднодеформированная бесшовная 45х8сталь: ст 09Г2С ГОСТ 8734-75,

в следующем объеме: 0.01

тн

Труба водогазопроводная 40х3сталь: ст20 ГОСТ 3262-75,

в следующем объеме: 0.08

тн

Труба водогазопроводная 25х2.8сталь: ст20 ГОСТ 3262-75,

в следующем объеме: 0.25

тн

Трубы стальные, электросварные 127х5сталь: ст20 ГОСТ 10704-91,

в следующем объеме: 0.98

тн

Трубы стальные, электросварные 114х5сталь: ст20 ГОСТ 10704-91,

в следующем объеме: 0.03

тн

Трубы стальные, электросварные 102х5сталь: ст20 ГОСТ 10704-91,

в следующем объеме: 0.32

тн

Трубы стальные, электросварные 325х4сталь: ст20 ГОСТ 10704-91,

в следующем объеме: 0.07

тн

Трубы стальные, электросварные 426х5сталь: ст20 ГОСТ 10704-91,

в следующем объеме: 0.67

тнПожелания заказчика:

Прошу сообщить о возможности поставки и стоимости продукцииТрубы нж бесшовные 8х2 ГОСТ 9941-81 ст12Х18Н10Т тн 0.004

Трубы нж бесшовные 18х3 ГОСТ 9941-81 ст12Х18Н10Т тн 0.003

Трубы стальные эс 127х5 ст20 ГОСТ 10704-91 тн 0.977

Трубы стальные эс 114х5 ст20 ГОСТ 10704-91 тн 0.032

Трубы стальные эс 102х5 ст20 ГОСТ 10704-91 тн 0.32

Трубы стальные эс 325х4 ст20 ГОСТ 10704-91 тн 0.07

Трубы стальные эс 426х5 ст20 ГОСТ 10704-91 тн 0.672

Трубопроводы ст 09Г2С ГОСТ 8734-75, ст20 ГОСТ 3262-75ответить на заявку

-

02.12.2020 в 14:31

Предприятие ООО «НТЦ «Турбопневматик»

желает приобрести:Труба холоднодеформированная бесшовная 12

длина: 5000

сталь: 09Х14Н16Б,

в следующем объеме: 9

тн

ответить на заявку -

02.12.2020 в 13:26

Предприятие Компания «Конус СБ»

желает приобрести:Труба холоднодеформированная бесшовная 34х3,5сталь: ГОСТ 8734-75,

в следующем объеме: 2.5

м/пТруба холоднодеформированная бесшовная 28х3,2

сталь: ГОСТ 8734-75,

в следующем объеме: 2

м/пТруба холоднодеформированная бесшовная 26х3-

сталь: ГОСТ 8734-75,

в следующем объеме: 4

м/пТруба холоднодеформированная бесшовная 24х3

сталь: ГОСТ 8734-75,

в следующем объеме: 4

м/пТруба холоднодеформированная бесшовная 18х2,0

сталь: ГОСТ 8734-75,

в следующем объеме: 11

м/пОтвод 34х3,5

в следующем объеме: 2

штОтвод 28х3,5-

в следующем объеме: 1

штОтвод 26х3-

в следующем объеме: 1

штОтвод 18х2

в следующем объеме: 8

штТройник стальной 24х18х24

в следующем объеме: 1

штТройник стальной 34х26х34

в следующем объеме: 1

штТройник стальной 26х18х26

в следующем объеме: 4

штТройник стальной 28х28х28-

в следующем объеме: 1

штПереход 26х18

в следующем объеме: 1

штПереход 34х28

в следующем объеме: 1

штПереход 28х24

в следующем объеме: 1

штПереход 24х18-

в следующем объеме: 1

штХомут 34

в следующем объеме: 2

штХомут 28

в следующем объеме: 3

штХомут 24

в следующем объеме: 3

штХомут 18

в следующем объеме: 5

штЗаглушка стальная 28

в следующем объеме: 1

штПожелания заказчика:

Будьте добры прислать счетХолоднодеформированная бесшовная труба 34х3,5 ГОСТ 8734-75 в метрах мп 2,5

Холоднодеформированная бесшовная труба 28х3,2 ГОСТ 8734-75 в метрах мп 2

Холоднодеформированная бесшовная труба 26х3 ГОСТ 8734-75 в метрах мп 4

Холоднодеформированная бесшовная труба 24х3 ГОСТ 8734-75 в метрах мп 4

Холоднодеформированная бесшовная труба 8х2,0 ГОСТ 8734-75 в метрах мп 11

А также Отводы Тройники Переходы Заглушки Хомутыответить на заявку

Особенности производства

Рабочие параметры стали СТ3КП определяют на основании состава и процентного содержания компонентов в нем

Также важно учитывать способ производства материала

В основе сплава лежит феррит, который представляет собой твердый раствор углерода и легирующих добавок. Чтобы прочностные показатели компонента увеличились, необходимо насытить его углеродом.

К нежелательным примесям относятся сера (0,05%) и фосфор (0,04%), которые отрицательно сказываются на прочности при нагреве и повышают хрупкость при охлаждении. Красноломкость – еще одно негативное свойство, которое появляется в результате образования сернистого зерна.

Марка стали СТ3КП подвергается обработке в мартеновских и конвертерных печах. Рабочие характеристики сплавов практически идентичны, но второй способ производства значительно дешевле.

Сталь 10 — расшифровка марки стали, ГОСТ, характеристика материала

Марка стали — 10

Стандарт — ГОСТ 1050

Заменитель — 08кп, 08, 15

Сталь 10 содержит в среднем 0,1% углерода. Степень раскисления стали — спокойная (обозначают без индекса).

Нелегированная качественная сталь 10 применяется для изготовления труб, крепежных деталей, пальцев, валиков и других деталей работающих при температуре от -40 до 450°С, к которым предъявляются требования высокой пластичности.

10

| Массовая доля основных химических элементов, % | ||

|---|---|---|

| C — углерода | Si — кремния | Mn — марганца |

| 0,07-0,14 | 0,17-0,37 | 0,35-0,65 |

| Температура критических точек, °С | |||

|---|---|---|---|

| Ac1 | Ac3 | Ar1 | Ar3 |

| 732 | 870 | 680 | 854 |

| Технологические свойства | |

|---|---|

| Ковка | Температура ковки, °С: начала 1300, конца 700. Охлаждение на воздухе. |

| Свариваемость | Сваривается без ограничений, кроме деталей после химико-термической обработки.Способы сварки: ручная дуговая сварка, автоматическая дуговая сварка, контактная сварка. |

| Обрабатываемость резанием | В горячекатаном состоянии при HB 99-107 и σв = 450 МПа: Kv твердый сплав = 2,1 Kv быстрорежущая сталь = 1,6 |

| Флокеночувствительность | Не чувствительна |

| Склонность к отпускной хрупкости | Не склонна |

| Физические свойства | Температура испытаний, °С | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| Модуль нормальной упругости E, ГПа | 206 | 199 | 195 | 186 | 178 | 169 | 157 | — | — | — |

| Модуль упругости при сдвиге кручением G, ГПа | 78 | 77 | 76 | 73 | 69 | 66 | 59 | — | — | — |

| Плотность ρn, кг/м3 | 7856 | 7832 | 7800 | 7765 | 7730 | 7692 | 7653 | 7613 | 7582 | 7594 |

| Коэффициент теплопроводности λ Вт/(м*К) | — | 58 | 54 | 49 | 45 | 40 | 36 | 32 | 29 | 27 |

| Удельное электросопротивление ρ, нОм*м | — | 190 | 263 | 352 | 458 | 584 | 734 | 905 | 1081 | 1130 |

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 | |

| Коэффициент линейного расширения α*106, K-1 | 12,4 | 13,2 | 13,9 | 14,5 | 14,9 | 15,1 | 15,3 | 12,1 | 14,8 | 12,6 |

| Удельная теплоемкость c, Дж/(кг*К) | 466 | 479 | — | 512 | — | 567 | — | — | — | — |

Описание

Сталь Ст3сп применяется: для изготовления просечно-вытяжных листов, несущих элементов сварных и несварных конструкций и деталей, работающих при положительных температурах; фасонного и листового проката (5-й категории) для несущих элементов сварных конструкций, работающих при переменных нагрузках: при толщине проката до 25 мм в интервале температур от -40 °С до +425 °С, при толщине проката свыше 25 мм — от -20 °С до +425 °С при условии поставки с гарантируемой свариваемостью; заготовок деталей трубопроводной арматуры; поковок сением до 300 мм. классов прочности КП 175, КП 195; изготовления сварных переходов, фланцев, сварных тройников и других фасонных деталей трубопроводов АС с температурой эксплуатации от -20 °С до +200 °С; в качестве основного слоя при изготовлении горячекатаных двухслойных коррозионностойких листов; горячекатаных корытного, одножелобчатого и С-образного профилей для сельскохозяйственных машин; профиля для корпуса конечной передачи трактора; горячекатаного профиля для изготовления ободьев колес сельскохозяйственных машин; электросварных труб для изготовления деталей и конструкций в мотовелостроении; рельсов двухголовых, тавровых и типа Р5, предназначенных для наземных и подвесных путей; стальных гнутых замкнутых сварных квадратных и прямоугольных профилей, предназначенных для применения в сельскохозяйственном машиностроении, тракторостроении и других отраслях народного хозяйства; горячекатаных стальных профилей для шпунтовых свай, предназначенных для ячеистых конструкций и противофильтрационных завес; костылей класса точности С, предназначенных для крепления железнодорожных рельсов к деревянным шпалам и брусьям; колец цельнокатаных различного назначения.

Примечание

Степень раскисления — Сп.Сортовой, полосовой и фасонный прокат изготавливается классом прочности 265 при сечении до 20 мм. При упрочняющей обработке (регламенитуемая или контролируемая прокатка или ускоренное охлаждение) поставляется прокат сечением до 20 мм классов прочности 295, 325 и 345.Сталь Ст3сп обеспечивает класс прочности листового, широкополосного универсального проката и гнутых профилей КП 265 при толщине проката до 20 мм без применения дополнительной упрочняющей обработки.

Процесс термообработки

Процесс термообработки представлен основными видами, среди которых необходимо выделить:

- Отжиг, включая процедуру гомогенизации и нормализации, выполняется для получения металла, микроструктура которого отличается однородностью и зернистостью, с растворением включений. Следующее за этой операцией охлаждение выполняется в медленном режиме, что позволяет воспрепятствовать появлению мартенсита;

-

Закалку выполняют при соблюдении высокого уровня скорости охлаждения, что позволяет получить мартенситные структуры. При определении критичного уровня скорости охлаждения, требуемой для выполнения закалки, учитываются марки и разновидности материалов;

- Отпуск требуется для удаления напряжений, образовавшихся при закалке, обеспечивая более высокую степень пластичности при одновременном уменьшении прочностных показателей;

- Нормализацию проводят при нагревании изделия до состояния аустенита, то есть на 30…50 градусов выше АС3, с выполнением в дальнейшем охлаждения на воздухе;

- Выполнение дисперсионного затвердения (или старения) осуществляют, если после операции отжига выполняется нагревание детали до более низкого температурного уровня для получения частиц фазы упрочнения. В некоторых случаях старение выполняется ступенчато, используя несколько температурных режимов для выделения упрочняющих в нескольких видах;

- Обработка холодом.