Характеристики и марки инструментальных сталей

Содержание:

- Что можно узнать из марки

- Информация в маркировке

- Область применения

- Способы обработки стали марки 40х

- Классификация сталей для ножей

- Структура стали

- Виды стали и маркировка

- Х12МФ сталь: характеристики

- Примерные расшифровки

- Расшифровка сталей: примеры

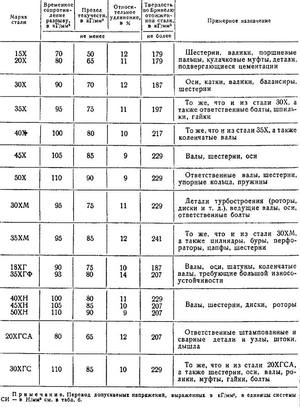

- Механические характеристики

- Конструкционная сталь

- Марки стали для охотничьих ножей

- Информация в маркировке

- Марки стали — WiKi

- Общие принципы классификации марок сталей

- Расшифровка стали 40Х

Что можно узнать из марки

Для марки стали 30ХГСА расшифровка такая: высококачественная (это показывает «А» в конце марки), содержит 0,3% углерода (что соответствует первым цифрам), хром, марганец и кремний – по 1%. Проверим, соответствует ли ответ стандарту ГОСТ 4543–71 для конструкционных сталей.

Для марки стали 30ХГСА расшифровка такая: высококачественная (это показывает «А» в конце марки), содержит 0,3% углерода (что соответствует первым цифрам), хром, марганец и кремний – по 1%. Проверим, соответствует ли ответ стандарту ГОСТ 4543–71 для конструкционных сталей.

Легко узнать все о металле из государственных стандартов. Марки сталей с расшифровкой в таблице покажут их полный состав. В преамбуле указаны области применения и другая полезная информация.

Видно, что для каждой марки стали таблица с разъяснениями предельного содержания того или иного элемента поможет прочесть маркировку. В нашем случае углерод в интервале 0,28-0,34; кремний 0,9-1,2; марганец 0,8-1,1; хром 0,8-1,1.

Случается, что нужен металл похожей марки. В таком случае проводят сравнительный анализ марок сталей с расшифровкой по таблице. Например, имеется плавка стали 30ХГСА с такими параметрами: C=0,28; Si=1,0; Mn=0,9; Cr=1,1. Можно ли маркировать металл 25ХГСА, если есть необходимость? Понятно, что содержание вредных примесей соответствует норме. Ответ однозначный: да, химический состав полностью соответствует данной марке. Таким образом, одна и та же плавка удовлетворяет условиям двух разных марок.

Специальные знаки

Дополнительные буквы принято использовать в некоторых сталях специального назначения.

Перечислим некоторые из них:

- Нелегированные углеродистые инструментальные (У7, У8, У10А, У8ГА) содержат число после буквы «У», оно означает десятую долю процента углерода.

- Подшипниковые сразу видно, они начинаются с «Ш»: ШХ15, ШХ15СГ.

- Стали с улучшенными литейными свойствами обозначаются «Л» в конце: 40ХЛ.

- Металл для сосудов высокого давления содержит «К», которая показывает, сколько углерода в составе (20К).

- Маркировка строительных сталей начинается с «С» и может использовать дополнительно «К» – повышенная устойчивость к коррозии, «Т» – термоустойчивый прокат (С390К).

- С «Р» начинаются быстрорежущие вольфрамсодержащие марки: Р9К5, Р18. Цифра после «Р» показывает содержание вольфрама. Если ванадия в них больше 2,5%, то его содержание указывается: Р6М5Ф3 (3%). Хром и углерод имеют стандартные значения, поэтому не показываются.

- Стоит упомянуть стали, идущие на наплавочную проволоку. Их обозначают в начале марки значком «НП», например, НП30ХГСА.

Можно сказать, что при возникновении любых спорных вопросов по маркировке ответ можно узнать из соответствующего ГОСТ или ТУ.

Информация в маркировке

Способ раскисления металла можно увидеть в названии марки. Обозначается так:

- СП (спокойная), кислород удалён;

- ПСП (полуспокойная);

- КП (кипящая) не раскисленная, кислород не удалён.

Если эти обозначения отсутствуют, то сталь принято относить к спокойной (Ст3сп и Ст3 – одно и то же). Стали обычного качества, не легированные, обозначаются «Ст» и цифра, означающая его верхний предел по углероду (в 0,1%).

Способы переплавки металла

Способы переплавки различают в зависимости от сталеплавильных печей, в которых плавят металл:

- мартеновский;

- кислородно-конверторный;

- электротермический.

Электрические же могут быть плазменными, дуговыми, шлаковыми и другими. Эти названия указывают, в каких сталеплавильных агрегатах (печах) проводилась выплавка металла. Способ переплава обычно показывается в конце всей марки через дефис. Например, по названию 12Х18Н10Т-ВД видно, что сплав содержит хром (Х), титан (Т) и никель (Н), вакуумно-дугового переплава (-ВД). Соответственно, 12Х18Н10Т-Ш означает шлаковый переплав.

Обозначение некоторых способов выплавки:

- шлаковый «-Ш»;

- дуговой «-Д»;

- вакуумно-дуговой «-ВД»;

- плазменный «-ПТ»;

- плазменно-дуговой «-П»;

- электронно-лучевой «-ЭЛ»;

- плазменно-лучевой «-ПЛ»;

- вакуумирование «-В».

Знаки качества

Если в конце наименования марки стоит «А» (например, 50ХФА), это значит, что сталь высококачественная с содержанием фосфора и серы менее 0,025%. Стали обычного качества содержат этих примесей до 0,07%, качественные – до 0,035%. Для особовысококачественных сталей принято ставить «Ш» в конце марки.

Место, где буква расположена в марке, имеет значение. Стоящая перед всеми знаками «А» – это сера, а в середине марки показывает азот.

Область применения

По степени свариваемости структуры она относится к 4 группе. Сварочный шов может стать причиной образования различных трещин. Именно поэтому материал 40Х перед выполнением сварочных работ предварительно разогревается, что позволяет избежать просто огромного количества проблем с эксплуатацией полученного изделия.

Другие свойства рассматриваемого материала определяют его широкое применение. На производственные площадки поставляются заготовки следующего типа:

- Листы. Листвой металл получил широкое распространение, к примеру, при холодной или горячей штамповке. Кроме этого, листы металл используются при обшивке каркасных конструкций.

- Поковки используются в качестве основы при создании различных изделий.

- Трубы сегодня весьма распространены, к примеру, при создании отопительной системы или для транспортировки различной жидкости.

- Металлопрокат применяется в машиностроительной области в качестве заготовки для различных деталей.

Круг ф 160 ст 40Х с обточкой

После проведения термической обработки Сталь 40 может применяться для получения насадок, разверток и корпусов метчиков. Аналог стали 40Х может использоваться для получения различных ответственных конструкций, к примеру, осей, валов, зубчатых колес, болтов или плунжеров. Аналоги зарубежные могут использоваться для изготовления деталей, которые будут эксплуатироваться на открытом воздухе при низкой температуре. Примером назовем элементы мостов и железнодорожных конструкций.

Закалка приводит к существенному повышению твердости поверхности, однако хрупкость снизить можно только при отпуске. Достигнуть требуемых показателей можно только при соблюдении особенностей технологии.

Способы обработки стали марки 40х

Материал плохо сваривается. Для устранения этого недостатка применяется термическая обработка. С ее помощью можно получить более универсальный сплав, улучшить его технические характеристики. Термическая обработка проводится в несколько этапов:

- Закалка. Проводится в масляной среде. Нужная для улучшения качества поверхностей структуры.

- Охлаждение детали. Осуществляется с помощью масла или на воздухе. Лучше использовать масло, поскольку оно повышает качество обработанной заготовки. Если применять воду, могут появиться дефекты.

- Отпуск. С его помощью устраняется внутреннее напряжение металла. Проводится на воздухе или с помощью масла.

Если термическая обработка была проведена правильно, твердость повышается до 217 НВ. При этом снижается внутреннее напряжение. Закалку проводят при температуре 860 °C, отпуск — при 200 °C. Если температурный режим не был нарушен, срок эксплуатации сплава увеличивается.

Поле проведения термической обработки улучшается свариваемость металла, для получения качественного шва до применения сварки места соединения нужно разогреть.

Сталь 40х имеет высокую себестоимость из-за сложностей производства, дополнительной термической обработки. Легированный металл чаще применяется для производства деталей, которые длительное время подвергаются большой нагрузке.

Классификация сталей для ножей

Когда мы говорим о таком материале, как сталь, особенно ножевая, следует понимать, что современная промышленность наряду с традиционными технологиями породила огромное количество ее видов, которые различаются как по химическому составу, так и по технологии изготовления. Чтобы не потеряться в этом многообразии, нам следует выделить хотя бы основные понятия. Итак…

По химическому составу стали делятся на углеродистые и легированные:

- Углеродистая сталь представляет собой сплав железа и угля, без добавления каких-либо других элементов. Ее часто называют «черной», или «ржавеющей». Это самый древний вид стали, из которой изготавливались ножи. В целом она отличается высокой прочностью, хорошо принимает и держит заточку, и ее единственный недостаток заключается в том, что она чрезвычайно подвержена коррозии.

- Легированная сталь — та, которую часто называют «нержавейкой», на самом деле не всегда является таковой. Как правило, такая сталь гораздо меньше подвержена коррозии, но это вовсе не значит, что именно она является лучшей сталью для ножа. Главная ее особенность в том, что кроме углерода в сплаве с железом содержатся многие другие элементы, которые могут влиять на ее характеристики самым разным образом.

По технологии изготовления данных сплавов можно выделить довольно много видов стали. Для ножей подходят следующие:

- Сталь, которая получается современным промышленным способом. Это самый распространенный ее тип, который производится методом плавки и штамповки.

- Отдельно из промышленных сталей следует выделить так называемую «порошковую», которая получается не плавкой и штамповкой, а методом порошкового спекания мельчайших частиц металла, что позволяет достичь характеристик, недоступных для обычных промышленных сталей. Из порошковой стали делаются ножи премиум-сегмента, клинки которых обладают особо высокой прочностью, показателями твердости и износостойкости.

- Сталь, которая получается традиционным кузнечным методом. Ее часто называют «кованой», и она высоко ценится.

- Дамаск, как и его близкий родственник — булат, тоже является продуктом кузнечной выделки металлов. Говорят, что дамасская сталь для ножа является одной из лучших, равно как и булатная, но их характеристики в огромной мере зависят от мастерства кузнеца, и сама по себе технология изготовления вовсе не гарантирует высокого качества. Дамасская сталь имеет слоистую структуру, в которой чередуются разные виды металла, а булат обладает особым, «звездчатым» рисунком. Ножи из дамасской стали сами по себе очень красивы, но их свойства напрямую будут зависеть от тех сталей, которые включены в состав слоев.

Структура стали

Внутреннее строение называется структурой. Она может изменяться от термической обработки или механических нагрузок. Размеры зерен и их форма обуславливаются составом и легирующими добавками, а также технологией изготовления и изменениями температурных показателей (фазы). Фазы делятся на температурные диапазоны, которые могут меняться от легирующих компонентов. Есть несколько основных фаз строения металла.

- Перлит, состоящий из феррита и карбида в равных долях. Он образуется в процессе медленного охлаждения (до +727) аустенита (сплав никеля).

- Аустенит – фаза с температурным режимом до +1400.

- Мартенсит. Фаза с пересыщенным раствором углерода, характерная для закаленных сталей.

- Феррит. Фаза состоит из твердорастворного углерода.

- Бейнит – фаза, образующаяся при резком охлаждении аустенита до +500.

Фазы указывают на строение металла, его физические качества и от которых зависит класс стального сплава: литейный, инструментальный и др.

Виды стали и маркировка

Для одних изделий нужна высокая износоустойчивость, для других стойкость к коррозии, а для третьих – магнитные свойства.

Но большая часть сплавов требуется для изготовления конструкционной стали, которая разделяется по видам и маркируется буквами:

- «С» — для строительства. С низким содержанием легирующих компонентов, отличающаяся хорошей свариваемостью.

- Для пружин (пружинная). В данных сплавах присутствуют отличные показатели упругости, сопротивляемости к разрушительным процессам, прочность на усталость. Для изготовления рессор, пружин.

- «Ш» для подшипников. Из названия понятно, что данные сплавы нужны для изготовления элементов подшипников для различных узлов, механизмов. Главные свойства – износоустойчивость, отменная прочность, и малая текучесть.

- Сталь стойкая коррозии или нержавейка. Данный вид отличает высокое содержание легирующих компонентов, повышенная стойкость к агрессивным средам и веществам.

- Жаропрочные марки стали – сплавы, которые могут применяться в изделиях, способных функционировать под нагрузкой при высоких температурах. Сфера применения – элементы различных двигателей.

- «У» для инструментов или инструментальная сталь нашла свое применение в изготовлении инструментов для измерений в металлообработке и для деревообрабатывающей промышленности.

- «Р» быстрорежущая сталь востребована для производства инструментов в металлообрабатывающем оборудовании.

- Цементирующая – сплав, применяемый для узлов и механизмов, которые функционируют при значительных поверхностных нагрузках.

Для остальных сталей (пружинная, инструментальная) не имеют обозначений. Указывается только химсостав.

Кроме видов сталь классифицируется по химсоставу, качеству, способу плавки, структуре, назначению.

Х12МФ сталь: характеристики

Х12МФ – сталь, которая была разработана, создана и введена в производство в 30-х годах прошлого века. Изначально металл позиционировался как инструментальный сплав, оптимально подходящий для холодного деформирования. Качественные характеристики стали высокие, что оставляют ее популярной и в современном производстве.

| Характеристика | Краткое описание |

| Марка и заменители | Х12МФ. Заменители – Х6ВФ, Х12ВМ, Х12Ф1 |

| Класс в официальной градации | Сталь инструментальная штамповая |

| Виды выпуска | Калиброванный, шлифованный прутки, серебрянка, полосы, поковки и кованные заготовки |

| Твердость металла | НВ 10-1 (255Мпа) |

| Температура закаливания | В начале процесса 1140 градусов, в конце — 850 |

| Тип охлаждения | В колодцах или специальных термостатах |

| Уровень хрупкости | Очень низкий, отмечается склонность к отпускной хрупкости |

Изначально сталь марки Х12МФ предназначалась для изготовления «ножевых клинков», под этим термином подразумевались резаки и штампы для полиграфии, технологические режущие инструменты для деревообработки, пилы и так далее. Но уже в 50-х годах прошлого века ремесленники стали использовать металл и для изготовления ножей бытового, кухонного предназначения.

Свойства, химический состав

Высокое качество, свойства стали обеспечивает ее сложный химический состав:

- хром до 12,5% — это вещество оказывает прямое влияние на способность металла к закаливанию, повышает антикоррозийные свойства стали и уровень износостойкости уже готового изделия;

- ванадий 1,1% — обладает максимально высокой прочностью, усиливает свойства хрома, обеспечивает стали инертность в отношении агрессивных сред;

- углерод 1,6% — придает металлу особенную прочность, снижает уровень хрупкости;

- молибден до 1% — относится к твердоплавким элементам, повышает сопротивляемость металла к механическим воздействиям, делает устойчивым к высоким температурам;

- кремний и марганец до 0,6% — делают сталь стабильной, надежной, максимально повышают твердость металла.

В составе также присутствуют сера и фосфор – это вредные технологические примеси, которые в состоянии повысить хрупкость металла и снизить общие физико-химические свойства стали. Но в таком негативном качестве сера и фосфор «работают» в том случае, если в металле присутствует большое количество углерода. В марке Х12МФ пропорции последнего элемента низкие, вред от наличия в химическом составе серы и фосфора минимальный, практически неопределяемый.

Нюансы производства

Производство стали Х12МФ в промышленных объемах осуществляется по четко отработанному технологическому алгоритму, обязательно с учетом некоторых особенностей:

- Расплав заливается в уже готовую форму по требованию заказчика. Обязательно учитываются припуски на последующую технологическую обработку заготовки.

- Этап отжига обязателен, потому что при остывании металла происходит дендрирование материала. А это приводит к неравномерному выпадению карбидов, что нарушает однородность структуры стали.

- На этапе ковки продолжают повышаться качественные характеристики металла – полностью исчезает неоднородность структуры, измельчается «зерно», в кристаллической решетке заполняются все пустоты.

Смотрите на видео о Х12МФ тесте на хрупкость:

Специалисты особенно высоко ценят сталь марки Х12МФ, полученную путем выплавки методом электрошлакового или вакуумно-дугового переплава (ЭШП и ВДП соответственно).

Примерные расшифровки

Чтобы было понятно, как расшифровываются разные виды сталей, приведем несколько примеров, которые дают знания о маркировке.

- Р6М5Ф2К8. Данная маркировка указывает, что это сталь быстрорежущая, в ней содержатся компоненты в процентном отношении: молибден 5, ванадий 2, кобальт 8. Такой элемент, как хром есть во всех сталях данного вида, поэтому его не вносят в маркировку. Также здесь есть вольфрам, но его количество может изменяться. В данной маркировке его 6 процентов.

- У10ГА. Маркировка относится к инструментальному стальному сплаву, содержит 10 процентов углерода. Сталь качественная, имеет в своем составе марганец.

- 20ХГСА расшифровывается: углерод – 0,2 % (цифра впереди аббревиатуры). Затем в состав входит хром – Х, марганец – буква Г, кремний с полуторапроцентным содержанием (С). Буква «А» в любом сплаве обозначает высокое качество.

Зная условные обозначения можно легко определить марку стали.

- Теоретические основы и технология восстановительной плавки металлов из неокускованного сырья / С.В. Дигонский. — М.: Наука, 2007.

- Московский институт стали и сплавов. Фрагменты истории / В.А. Роменец. — М.: МИСИС, Руда и металлы, 2004.

- Справочник теплоэнергетика предприятий цветной металлургии. — М.: Металлургия, 1982.

- Статья на Википедии

Расшифровка сталей: примеры

Для примера расшифровки рассмотрим распространенную марку стали 12Х18Н10Т.

Цифра «12» в начале названия марки – показатель содержания углерода в этой стали, он не превышает 0,12%. Далее идет обозначение «Х18» – следовательно, в стали имеется элемент хром в количестве 18%. Аббревиатура «Н10» говорит о присутствии никеля в объеме 10%. Буква «Т» свидетельствует наличие титана, отсутствие цифрового выражения означает, что его там менее 1,5%. Очевидно, что квалифицированная расшифровка сталей по составу сразу дает понятие о ее качественных характеристиках.

Если сравнивать обозначения легированных и углеродистых сталей, это становится заметным отличием, свидетельствующим об особенных свойствах металла, обусловленных специально введенными легирующими добавками. Расшифровка сталей и сплавов указывает на их химический состав. Основными легирующими добавками являются:

- никель (Ni) – снижает химическую активность и улучшает прокаливаемость металла;

- хром (Cr) – повышает предел прочности и предел текучести сплавов;

- ниобий (Nb) – повышает кислотостойкость и устойчивость к коррозии сварных соединений;

- кобальт (Co) – повышает жаропрочность и ударную вязкость.

Механические характеристики

Марка 30ХГСА от обычных конструкционных сталей отличается повышенным значением прочности и устойчивости к ударным нагрузкам. Предел текучести равен 820 МПа. Для сравнения, нержавейка 12Х18Н10Т «течет» уже при 400 МПа. Полное разрушение стали происходит при нагрузке 980 МПа. Ударная вязкость составляет 127 КДжм2.

Обладает высокими пластичными свойствами: относительное удлинение 11%, а сужение 50%. Устойчива при работе в условиях переменных нагрузок. Предел выносливости 30ХГСА больше стали 45 ровно в 2 раза и имеет значение 490 МПа. Износоустойчива. Твердость находится в пределах 45-50 единиц по шкале Роквелла.

Сталь сохраняет свои механические характеристики при температуре вплоть до 400 С.

Конструкционная сталь

|

Марка стали |

Аналоги в стандартах США |

||

|

Страны СНГ ГОСТ |

Евронормы |

||

|

C10E |

1.1121 |

1010 |

|

|

10XГН1 |

10 ХГН1 |

1.5805 |

— |

|

14 ХН3 М |

14 NiCrMo1-3-4 |

1.6657 |

9310 |

|

C15 Е |

1.1141 |

1015 |

|

|

15 Г |

С16 Е |

1.1148 |

1016 |

|

16 ХГ |

16 МnCr5 |

1.7131 |

5115 |

|

16XГР |

16Mn CrB5 |

1.7160 |

— |

|

16 ХГН |

16NiCr4 |

1.5714 |

— |

|

17 Г1 С |

S235J2G4 |

1.0117 |

— |

|

17 ХН3 |

15NiCr13 |

1.5752 |

Е3310 |

|

18 ХГМ |

18CrMo4 |

1.7243 |

4120 |

|

18 Х2 Н2 М |

18CrNiMo7-6 |

1.6587 |

— |

|

C22E |

1.1151 |

1020 |

|

|

20 ХМ |

20MoCr3 |

1.7320 |

4118 |

|

20 ХГНМ |

20MoCr2-2 |

1.6523 |

8617 |

|

C25E |

1.1158 |

1025 |

|

|

25 ХМ |

25CrMo4 |

1.7218 |

4130 |

|

28 Г |

28Mn6 |

1.1170 |

1330 |

|

C30E |

1.1178 |

1030 |

|

|

34 Х |

34Cr4 |

1.7033 |

5130 |

|

34 Х2 Н2 М |

34CrNiMo6 |

1.6582 |

4340 |

|

C35E |

1.1181 |

1035 |

|

|

36 ХНМ |

36CrNiMo4 |

1.6511 |

9840 |

|

36 Х2 Н4 МА |

36NiCrMo16 |

1.6773 |

— |

|

C40E |

1.1186 |

1040 |

|

|

42 ХМ |

42CrMo4 |

1.7225 |

4140 |

|

C45E |

1.1191 |

1045 |

|

|

46 Х |

46Cr2 |

1.7006 |

5045 |

|

C50E |

1.1206 |

1050 |

|

|

50 ХГФ |

50CrV4 |

1.8159 |

6150 |

Базовый сортамент нержавеющих марок стали

|

СНГ (ГОСТ) |

Евронормы (EN) |

Германия ( DIN) |

США (AISI) |

|

03 Х17 Н13 М2 |

1.4404 |

X2 CrNiMo 17-12-2 |

316 L |

|

03 Х17 Н14 М3 |

1.4435 |

X2 CrNiMo 18-4-3 |

— |

|

03 Х18 Н11 |

1.4306 |

X2 CrNi 19-11 |

304 L |

|

03 Х18 Н10 Т-У |

1.4541-MOD |

— |

— |

|

06 ХН28 МДТ |

1.4503 |

X3 NiCrCuMoTi 27-23 |

— |

|

06 Х18 Н11 |

1.4303 |

X4 CrNi 18-11 |

305 L |

|

08 Х12 Т1 |

1.4512 |

X6 CrTi 12 |

409 |

|

08 Х13 |

1.4000 |

Х6 Cr 13 |

410S |

|

08 Х17 Н13 М2 |

1.4436 |

X5CrNiMo 17-13-3 |

316 |

|

08 Х17 Н13 М2 Т |

1.4571 |

Х6 CrNiMoTi 17-12-2 |

316Ti |

|

08 Х17 Т |

1.4510 |

Х6 СrTi 17 |

430Ti |

|

08 Х18 Н10 |

1.4301 |

X5 CrNi 18-10 |

304 |

|

08 Х18 Н12 Т |

1.4541 |

Х6 CrNiTi 18-10 |

321 |

|

10 Х23 Н18 |

1.4842 |

X12 CrNi 25-20 |

310S |

|

10X13 |

1.4006 |

X10 Cr13 |

410 |

|

12 Х18 Н10 Т |

1.4878 |

X12 CrNiTi 18-9 |

— |

|

12 Х18 Н9 |

— |

— |

302 |

|

15 Х5 М |

1.7362 |

Х12 СrMo 5 |

501 |

|

15 Х25 Т |

1.4746 |

Х8 CrTi 25 |

— |

|

20X13 |

1.4021 |

Х20 Cr 13 |

420 |

|

20 Х17 Н2 |

1.4057 |

X20 CrNi 17-2 |

431 |

|

20 Х23 Н13 |

1.4833 |

X7 CrNi 23-14 |

309 |

|

20 Х23 Н18 |

1.4843 |

X16 CrNi 25-20 |

310 |

|

20 Х25 Н20 С2 |

1.4841 |

X56 CrNiSi 25-20 |

314 |

|

03 Х18 АН11 |

1.4311 |

X2 CrNiN 18-10 |

304LN |

|

03 Х19 Н13 М3 |

1.4438 |

X2 18-5-4 |

317L |

|

03 Х23 Н6 |

1.4362 |

X2 CrNiN 23-4 |

— |

|

02 Х18 М2 БТ |

1.4521 |

X2 CrMoTi 18-2 |

444 |

|

02 Х28 Н30 МДБ |

1.4563 |

X1 NiCrMoCu 31-27-4 |

— |

|

03 Х17 Н13 АМ3 |

1.4429 |

X2 CrNiMoN 17-13-3 |

316LN |

|

03 Х22 Н5 АМ2 |

1.4462 |

X2 CrNiMoN 22-5-3 |

— |

|

03 Х24 Н13 Г2 С |

1.4332 |

Х2 CrNi 24-12 |

309L |

|

08 Х16 Н13 М2 Б |

1.4580 |

X1 CrNiMoNb 17-12-2 |

316 Сd |

|

08 Х18 Н12 Б |

1.4550 |

X6 CrNiNb 18-10 |

347 |

|

08 Х18 Н14 М2 Б |

1.4583 Х10 CrNiMoNb |

Х10 CrNiMoNb 18-12 |

318 |

|

08X19AH9 |

— |

— |

304N |

|

08X19H13M3 |

1.4449 |

X5 CrNiMo 17-13 |

317 |

|

08X20H11 |

1.4331 |

X2 CrNi 21-10 |

308 |

|

08X20H20TЮ |

1.4847 |

X8 СrNiAlTi 20-20 |

334 |

|

08X25H4M2 |

1.4460 |

X3 CrnImOn 27-5-2 |

329 |

|

08X23H13 |

— |

— |

309S |

|

09X17H7 Ю |

1.4568 |

X7 CrNiAl 17-7 |

631 |

|

1X16H13M2 Б |

1.4580 |

Х6 CrNiMoNb 17-12-2 |

316Cd |

|

10X13 СЮ |

1.4724 |

Х10 CrAlSi 13 |

405 |

|

12X15 |

1.4001 |

X7 Cr 14 |

429 |

|

12X17 |

1.4016 |

X6 Cr17 |

430 |

|

12X17M |

1.4113 |

X6 CrMo 17-1 |

434 |

|

12X17MБ |

1.4522 |

Х2 СrMoNb |

436 |

|

12X18H12 |

1.3955 |

GX12 CrNi 18-11 |

305 |

|

12X17 Г9 АН4 |

1.4373 |

Х12 CrMnNiN 18-9-5 |

202 |

|

15X9M |

1.7386 |

X12 CrMo 9-1 |

504 |

|

15X12 |

— |

— |

403 |

|

15X13H2 |

— |

— |

414 |

|

15X17H7 |

1.4310 |

X12 CrNi 17-7 |

301 |

Подшипниковая сталь

|

Марка стали |

Аналоги в стандартах США |

||

|

Страны СНГ ГОСТ |

Евронормы |

||

|

ШХ4 |

100Cr2 |

1.3501 |

50100 |

|

ШХ15 |

100Cr6 |

1.3505 |

52100 |

|

ШХ15 СГ |

100CrMn6 |

1.3520 |

A 485 (2) |

|

ШХ20 М |

100CrMo7 |

1.3537 |

A 485 (3) |

Рессорно-пружинная сталь

|

Марка стали |

Аналоги в стандартах США |

||

|

Страны СНГ ГОСТ |

Евронормы |

||

|

38 С2 А |

38Si7 |

1.5023 |

— |

|

50 ХГФА |

50CrV4 |

1.8159 |

6150 |

|

52 ХГМФА |

51CrMoV4 |

1.7701 |

— |

|

55 ХС2 А |

54SICr6 |

1.7102 |

— |

|

55 ХГА |

55Cr3 |

1.7176 |

5147 |

|

60 С2 ХГА |

60SiCR7 |

1.7108 |

9262 |

Теплоустойчивая сталь

|

Марка стали |

Аналоги в стандартах США |

||

|

Страны СНГ ГОСТ |

Евронормы |

||

|

10 Х2 М |

10CrMo9-10 |

1.7380 |

F22 |

|

13 ХМ |

13CrMo4-4 |

1.7335 |

F12 |

|

14 ХМФ |

14MoV6-3 |

1.7715 |

— |

|

15 М |

15Mo3 |

1.5415 |

F1 |

|

17 Г |

17Mn4 |

1.0481 |

— |

|

C22.8 |

1.0460 |

— |

|

|

20 Г |

20Mn5 |

1.1133 |

— |

|

20 Х11 МНФ |

X20CrMoV12-1 |

1.4922 |

— |

Марки стали для охотничьих ножей

Марки стали для охотничьих ножей

Для ручной ковки охотничьего клинка хорошим вариантом станет выбор марки 9ХС. Нож из этой стали будет обладать хорошими режущими качествами, а также отлично держать заточку. Сталь 95Х18 отлично сочетает в себе высокое качество и доступную цену, обладает высокими показателями прочности и твердости, но из-за того клинок с трудом поддается заточке. Марка Х12МФ позволит создать очень прочный, устойчивый к износу охотничий клинок при условии, что за ним будет тщательный уход. На основе этой марки многие отечественные производители изготавливают булат, что говорит о качественных характеристиках этой марки.

Ножи из дамаска – отличный вариант для охоты или туристический походов. Дамаск очень прочный, устойчивый к возникновению коррозии. Благодаря высокому содержанию углерода в составе дамаска клинок получается очень острый, но и достаточно хрупкий, чтобы выполнять хозяйственную работу.

Отечественная марка 65Г подойдет для изготовления охотничьего ножа, предназначение которого скорее не в резке, а в рубке. Обладает отличной вязкостью, но стоит оберегать от воздействия влаги, т.к. металл подвержен коррозии.

Информация в маркировке

Способ раскисления металла можно увидеть в названии марки. Обозначается так:

- СП (спокойная), кислород удалён;

- ПСП (полуспокойная);

- КП (кипящая) не раскисленная, кислород не удалён.

Если эти обозначения отсутствуют, то сталь принято относить к спокойной (Ст3сп и Ст3 – одно и то же). Стали обычного качества, не легированные, обозначаются «Ст» и цифра, означающая его верхний предел по углероду (в 0,1%).

Способы переплавки металла

Способы переплавки различают в зависимости от сталеплавильных печей, в которых плавят металл:

- мартеновский;

- кислородно-конверторный;

- электротермический.

Электрические же могут быть плазменными, дуговыми, шлаковыми и другими. Эти названия указывают, в каких сталеплавильных агрегатах (печах) проводилась выплавка металла. Способ переплава обычно показывается в конце всей марки через дефис. Например, по названию 12Х18Н10Т-ВД видно, что сплав содержит хром (Х), титан (Т) и никель (Н), вакуумно-дугового переплава (-ВД). Соответственно, 12Х18Н10Т-Ш означает шлаковый переплав.

Обозначение некоторых способов выплавки:

- шлаковый «-Ш»;

- дуговой «-Д»;

- вакуумно-дуговой «-ВД»;

- плазменный «-ПТ»;

- плазменно-дуговой «-П»;

- электронно-лучевой «-ЭЛ»;

- плазменно-лучевой «-ПЛ»;

- вакуумирование «-В».

Знаки качества

Если в конце наименования марки стоит «А» (например, 50ХФА), это значит, что сталь высококачественная с содержанием фосфора и серы менее 0,025%. Стали обычного качества содержат этих примесей до 0,07%, качественные – до 0,035%. Для особовысококачественных сталей принято ставить «Ш» в конце марки.

Место, где буква расположена в марке, имеет значение. Стоящая перед всеми знаками «А» – это сера, а в середине марки показывает азот.

Марки стали — WiKi

Сталь представляет собой сплав железа с углеродом, при этом содержание последнего в ней составляет не более 2,14%, а железа более 50%. Углерод придает сплаву твердость, но при его избытке металл становится слишком хрупким.

Одним из важнейших параметров, по которому стали делят на различные классы, является химический состав. Среди сталей по данному критерию выделяют легированные и углеродистые, последние подразделяются на мало- (углерода до 0,25%), средне- (0,25–0,6%) и высокоуглеродистые (в них содержится больше 0,6% углерода).

Сталь подлежит обязательной маркировке.

Для уточнения сведений по конкретной марке стали могут использоваться так называемые марочники. 2-е (2003) и 3-е (2011) издания «Марочника сталей и сплавов» под ред. А. С. Зубченко содержат описание около 600 марок сталей и сплавов черных металлов, 4-е (2014) издание — более 700 марок.

Легированные стали, в отличие от нелегированных, имеют несколько иное обозначение, поскольку в них присутствуют элементы, специально вводимые в определённых количествах для обеспечения требуемых физических или механических свойств. К примеру:

- хром (Cr) повышает твёрдость и прочность

- никель (Ni) обеспечивает коррозионную стойкость и увеличивает прокаливаемость

- кобальт (Co) повышает жаропрочность и увеличивает сопротивление удару

- ниобий (Nb) помогает улучшить кислостойкость и уменьшает коррозию в сварных конструкциях.

Маркировка элементов сталей:

Расшифровка марок сталей требует знать, какими буквами принято обозначать те или иные химические элементы, входящие в состав марки или сплава.

Если в самом конце марки стоит буква А, то таким образом обозначается высококачественная сталь, содержание фосфора и серы в которой сведено к минимуму. Две буквы А в самом конце (АА) говорят о том, что данная марка стали особо чистая, т. е. серы и фосфора в ней практически нет.

Буквенные обозначения «кп», «пс», «сп» применяются для указания степени раскисления стали:

- «кп» — кипящая

- «пс» — полуспокойная

- «сп» — спокойная

Нестандартные стали обозначают по разному. Так, опытные марки, выплавленные на заводе «Электросталь», обозначаются буквой И (исследовательские) и П (пробные) и порядковым номером, например, ЭИ179, ЭИ276, ЭП398 и т.д. Опытные марки, выплавленные на металлургическом заводе «Днепроспецсталь», обозначают ДИ 80, где Д — завод-изготовитель, И — исследовательская, 80 — порядковый номер, присвоенный марке стали.

Если в конце стоит буква А , то это означает, что в стали ограничено содержание серы и фосфора (S<0,03 % и P<0,03 %), и соблюдены все условия высококачественного металлургического производства.

Пример расшифровки марки стали 12Х18Н10Т

12Х18Н10Т — это популярная сталь (коррозионно-стойкая, жаростойкая аустенитного класса), которая применяется в сварных аппаратах и сосудах, работающих в разбавленных растворах кислот, в растворах щелочей и солей, а также в деталях, работающих под давлением при температуре от -196°C до +600°C.

Две цифры, стоящие в самом начале марки легированной стали, — это среднее содержание углерода в сотых долях процента. В данном примере содержание углерода составляет 0,12%. Если вместо двух цифр стоит одна, то она показывает, сколько углерода (C) содержится в десятых долях процента. Если же цифр в начале марки стали совсем нет, то углерода в ней от 1% и выше.

Буква Х и следующая за ней число 18 говорят, что в данной марке содержится 18% хрома. Соотношение элемента в долях процента выражает только первое число, стоящее в начале марки, и это относится только к углероду. Все остальные числа в названии марки выражают количество конкретных элементов в процентах.

Далее следует комбинация Н10, это 10% никеля.

В самом конце стоит буква Т без каких-либо цифр. Это значит, что содержание элемента мало, как правило, около 1% (иногда — до 1,5%). В данной марке легированной стали количество титана не превышает 1,5%.

Итак, марка стали 12Х18Н10Т (конструкционная криогенная, аустенитного класса) содержит следующие сведения: 0,12% углерода, 18% хрома (Х), 10% никеля (Н) и небольшое содержание титана (Т), не превышающее 1,5%.

Общие принципы классификации марок сталей

Основные классификационные признаки сталей: химический состав, назначение, качество, степень раскисления, структура.

Стали по химическому составу подразделяют на углеродистые и легированные. По массовой доле углерода и первая, и вторая группы сталей делят на: низкоуглеродистые (менее 0,3% С), среднеуглеродистые (концентрация С находится в пределах 0,3-07%), высокоуглеродистые – с концентрацией углерода более 0,7%.

Легированными называются стали, содержащие, помимо постоянных примесей, добавки, вводимые для повышения механических свойств этого материала.

В качестве легирующих добавок используют хром, марганец, никель, кремний, молибден, вольфрам, титан, ванадий и многие другие, а также сочетание этих элементов в различных процентных соотношениях. По количеству добавок стали делят на низколегированные (легирующих элементов менее 5%), среднелегированные (5-10%), высоколегированные (содержат более 10% добавок).

По своему назначению стали бывают конструкционными, инструментальными и материалами специального назначения, обладающими особыми свойствами.

Наиболее обширным классом являются конструкционные стали, которые предназначаются для изготовления строительных конструкций, деталей приборов и машин. В свою очередь, конструкционные стали подразделяют на рессорно-пружинные, улучшаемые, цементуемые и высокопрочные.

Инструментальные стали различают в зависимости от назначения произведенного из них инструмента: мерительного, режущего, штампов горячей и холодной деформации.

Стали специального назначения разделяют на несколько групп: коррозионностойкие (или нержавеющие), жаростойкие, жаропрочные, электротехнические.

По качеству стали бывают обыкновенного качества, качественными, высококачественными и особо качественными.

Под качеством стали понимают сочетание свойств, обусловленных процессом её изготовления. К таким характеристикам относятся: однородность строения, химического состава, механических свойств, технологичность. Качество стали зависит от содержания в материале газов – кислорода, азота, водорода, а также вредных примесей – фосфора и серы.

По степени раскисления и характеру процесса затвердевания стали бывают спокойными, полуспокойными и кипящими.

Раскислением называют операцию удаления из жидкой стали кислорода, который провоцирует хрупкое разрушение материала при горячих деформациях. Спокойные стали раскисляют с помощью кремния, марганца и алюминия.

По структуре разделяют стали в отожженном (равновесном) состоянии и нормализованном. Структурные формы сталей – феррит, перлит, цементит, аустенит, мартенсит, ледебурит и другие.

Расшифровка стали 40Х

На территории СНГ применяется стандарт ГОСТ 4543-2016, который позволяет определить не только химический состав, но и различные эксплуатационные качества материала.

Сталь 40Х ГОСТ определяет следующие вещества в составе:

- Первая цифра 40 применяется для обозначения основного элемента в составе, которым является углерод. Как правило, большая часть состава приходится на железо, а углерод, концентрация которого составляет 0,44%, определяет основные эксплуатационные характеристики.

- Следующая буква Х указывает на то, что в составе есть легирующий элемент, представленный хромом. Отсутствие цифры после буквы указывает на то, что концентрация элемента составляет 1,1%. Как ранее было отмечено, хром повышает коррозионную стойкость структуры. Однако, рассматриваемая марка стали 40Х не характеризуется высокими антикоррозионными качествами.

- Рассматривая 40Х ГОСТ отметим, что в состав входит довольно большое количество никеля, кремния и марганца. Они определяют некоторые эксплуатационные характеристики металла, но они не отмечаются в маркировке.

Расшифровка позволяет определить химический состав и основные эксплуатационные качества материала. Стоит учитывать, что зарубежные производители применяют иные стандарты при маркировке материалов, но химический состав у аналогов примерно схожий.