Гост 4543-71 прокат из легированной конструкционной стали. технические условия (с изменениями n 1, 2, 3, 4, 5)

Содержание:

- Отечественные и зарубежные аналоги

- Марка стали 40

- Химический состав

- Влияние термической обработки на качество

- Механические свойства по ГОСТ 4543-2016

- Сталь 40Х: характеристики, применение, твердость и свариваемость стали 40Х

- 1 Характеристики стали 50Н. Выбор режимов термообработки для стали 50Н

- Сталь 30ХГСА: характеристики и применение

- Область применения Стали 40Х

- Достоинства и недостатки стали марки 40х

- механические свойства, химический состав. Где применяется сталь 50.

- Характеристика и химический состав материалов

Отечественные и зарубежные аналоги

|

Россия |

09Г2, 09Г2Т, 09Г2ДТ, 10Г2С |

|

Германия |

1.0511, 1.1186, C40, C40E, C40R, C42D, Ck35, Ck40, Cm40 |

|

Польша |

40, 40A, 40rs, D40, P40 |

|

Англия |

060A40, 080A40, 080M40, C40, C40E, CS40 |

|

США |

1040, 1042, G10400, G10420 |

|

Япония |

S40C, S43C, SWRCH38K, SWRCH40K |

|

Китай |

40, ML40 |

Более детальная информация:

Марка стали 40

|

Марка стали |

Вид поставки Сортовой прокат – ГОСТ 1050-88, ГОСТ 10702–78. Поковки – ГОСТ 8479–70, ТУ 108.11.890–87. Лист – ГОСТ 1577–93, ГОСТ 16523–97, ГОСТ 4041–71. Лента – ГОСТ 2284–79, ГОСТ 10234–77. Полоса – ГОСТ 1577–93. Проволока – ГОСТ 5663–79. |

||||||||||||

|

40 |

|||||||||||||

|

Массовая доля элементов, % по ГОСТ 1050–88 |

Температура критических точек, ºС |

||||||||||||

|

С |

Si |

Mn |

S |

P |

Cr |

Ni |

Cu |

As |

N |

Ас1 |

Ас3 |

Аr1 |

Аr3 |

|

0,37 0,45 |

0,17– 0,37 |

0,50– 0,80 |

≤ 0,040 |

≤ 0,035 |

≤ 0,25 |

≤ 0,30 |

≤ 0,30 |

≤ 0,08 |

≤ 0,008 |

730 |

790 |

690 |

780 |

|

Примечание. По ТУ 108.11.890–87 содержание Cr, Ni и Cu – не более 0,40%. |

|||||||||||||

|

Механические свойства при комнатной температуре |

|||||||||||||

|

НД |

Режим термообработки |

Сечение, мм |

σ0,2, Н/мм2 |

σВ, Н/мм2 |

δ % |

Ψ, % |

KCU, Дж/см2 |

HRC |

НВ |

||||

|

Операция |

t, ºС |

Охлаждающая среда |

не менее |

||||||||||

|

ГОСТ 1050–88 |

В горячекатаном состоянии |

Не определяются |

≤ 207 |

||||||||||

|

В отожженном состоянии |

– |

510 |

14 |

40 |

– |

≤ 187 |

|||||||

|

Нормализация |

870 |

Воздух |

До 80 Свыше 80 до 250 |

335 335 |

570 570 |

19 17 |

45 40 |

59 59 |

– |

||||

|

Закалка Отпуск |

830–870 550–600 |

Вода или масло Воздух |

До 16 От 16 до 40 От 40 до 100 |

460 400 355 |

650–800 630–780 600–750 |

16 18 19 |

– – – |

202 202 202 |

|||||

|

ГОСТ 1577–93 |

Лист. Без термообработки, после контролируемой прокатки или нормализован-ный |

До 20 Свыше 20 до 32 Свыше 32 до 160 |

– – – |

560 560 560 |

20 18 17 |

– – – |

– – – |

≤ 217 |

|||||

|

Лист отожженный или высокоотпущен-ный |

До 20 Свыше 20 до 32 Свыше 32 до 160 |

520 520 520 |

21 19 18 |

– – – |

– – – |

≤ 187 |

|||||||

|

Лист, полоса. Нормализация |

850–880 |

Воздух |

До 16 От 16 до 100 От 100 до 160 |

320 290 260 |

530–720 530–720 510–700 |

19 171 19 171 17 151 |

– – – |

– – – |

≤ 217 |

||||

|

Лист, полоса. Закалка Отпуск |

830–860 840–870 540–680 |

Вода Масло Воздух |

До 16 Свыше 16 до 40 Свыше 40 до 100 |

460 400 350 |

650–800 630–780 600–750 |

16 18 19 |

35 40 45 |

302 302 302 |

|||||

|

Полоса нормализованная |

До 20 Свыше 20 до 32 Свыше 32 до 60 |

335 335 335 |

570 570 570 |

19 17 16 |

45 45 45 |

– – – |

|||||||

|

ГОСТ 2284–79 |

Отжиг |

0,1–4,0 |

– |

440–690 |

14 |

– |

– |

||||||

|

ГОСТ 4041–71 |

Термическая обработка |

4,0–14,0 |

– |

510–660 |

21 |

– |

– |

HRB ≤ 85 |

≤ 167 |

||||

|

ГОСТ 5663–79 |

Без термической обработки |

1 класс |

ø1,0–6,0 |

– – |

560–710 740 |

– |

55 40 |

– – |

|||||

|

2 класс |

|

40 |

Механические свойства при комнатной температуре |

||||||||||

|

НД |

Режим термообработки |

Сечение, мм |

σ0,2, Н/мм2 |

σВ, Н/мм2 |

δ, % |

Ψ, % |

KCU, Дж/см2 |

HRC |

НВ |

||

|

Операция |

t, ºС |

Охлаждающая среда |

не менее |

||||||||

|

ГОСТ 8479–70 |

Нормализация Отпуск |

840–860 600–650 |

Воздух Воздух или печь |

До 100 100–300 300–500 500–800 |

275 275 245 215 |

530 530 470 430 |

20 17 17 16 |

40 38 35 35 |

44 34 34 39 |

156–197 156–197 143–179 123–167 |

|

|

Закалка Отпуск |

830–850 580–640 |

Вода Воздух или печь |

До 100 101–300 301–500 |

345 315 275 |

590 570 530 |

18 14 15 |

45 35 32 |

59 34 29 |

174–217 167–207 156–197 |

||

|

ГОСТ 10234–77 |

Отжиг |

s 0,1–4,0 ширина 0,5–12 |

– |

690 |

10 |

– |

– |

– |

|||

|

ГОСТ 10702–78 |

Термическая обработка |

5–48 |

– |

590 |

– |

40 |

– |

– |

≤ 197 |

||

|

ГОСТ 16523– 97 |

Термическая обработка |

Горячекатаный лист |

До 2,0 Свыше 2,0 |

– – |

490–720 490–720 |

12 13 |

– – |

– – |

|||

|

Холоднокатаный лист |

До 2,0 Свыше 2,0 |

– – |

490–720 490–720 |

13 14 |

– – |

– – |

|||||

|

ТУ 108.11. 890–87 |

Термическая обработка |

До 800 |

245 |

470 |

15 |

30 |

34 |

143–179 |

|||

|

ДЦ |

Поверхностная закалка с нагревом ТВЧ и отпуск при 160–180 ºС |

– |

Не определяются |

Повер- хности 40–53 |

|||||||

|

1 Поперечные образцы. 2 Работа удара, Дж. |

|||||||||||

|

Назначение. Оси, коленчатые валы, вал-шестерни, штоки, шестерни, бандажи, детали турбин, детали арматуры, шатуны, шпиндели, звездочки, распределительные валики, болты, головки цилиндров, шпонки, фрикционные диски, плунжеры и др. Крепежные детали котлов и трубопроводов ТЭС, АЭС, паровых и газовых турбин. Корпусные детали газовых турбин, цельнокованые валы гидравлических турбин. |

|||||||||||

|

Предел выносливости, Н/мм2 |

Термообработка |

Ударная вязкость, KCU, Дж/см2, при t, ºС |

Термообработка |

||||||||

|

σ-1 |

τ-1 |

+ 20 |

– 20 |

– 40 |

– 60 |

– 80 |

|||||

|

250 |

– |

Закалка с 850 ºС в воде, отпуск при 570 ºС. |

80 |

– |

– |

56 |

– |

52 |

Закалка с 850 ºС в воде, отпуск при 400 ºС. |

||

|

393 |

– |

Закалка 845 ºС, вода, отпуск 550 ºС, σВ = 710 Н/мм2. |

|||||||||

|

Технологические характеристики |

|||||||||||

|

Ковка |

Охлаждение поковок, изготовленных |

||||||||||

|

Вид полуфабриката |

Температурный интервал ковки, ºС |

из слитков |

из заготовок |

||||||||

|

Размер сечения, мм |

Условия охлаждения |

Размер сечения, мм |

Условия охлаждения |

||||||||

|

Слиток Заготовка |

1280–750 1280–800 |

Поковки всех размеров: ответственного назначения |

Нормализация, два переохлаждения, отпуск |

До 400 |

На воздухе |

||||||

|

остальные |

На воздухе |

||||||||||

|

Свариваемость |

Обрабатываемость резанием |

Флокеночувствительность |

|||||||||

|

Ограниченно свариваемая. Способы сварки: РД, РАД, АФ, МП и ЭШ. Рекомендуются подогрев и последующая термообработка. КТ – без ограничений. |

В горячекатаном состоянии при 170 НВ и σВ = 530 Н/мм2 К√ = 1,2 (твердый сплав), К√ = 1,05 (быстрорежущая сталь) |

Не чувствительна |

|||||||||

|

Склонность к отпускной хрупкости |

|||||||||||

|

Не склонна |

Химический состав

| Стандарт | C | S | P | Mn | Cr | Si | Ni | Fe | Cu | N | Al | V | Mo | Zn | Sn | Sb | Pb | Bi | Nb |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| TУ 1383-010-48124013-03 | ≤0.15 | ≤0.005 | ≤0.018 | ≤0.7 | 0.5-0.7 | 0.17-0.37 | ≤0.3 | Остаток | ≤0.25 | ≤0.008 | 0.02-0.05 | 0.04-0.09 | — | ≤0.001 | ≤0.001 | ≤0.001 | ≤0.001 | ≤0.001 | — |

| TУ 1317-233-0147016-02 | 0.13-0.17 | ≤0.015 | ≤0.018 | 0.45-0.65 | 0.5-0.7 | 0.17-0.37 | ≤0.3 | Остаток | ≤0.25 | ≤0.008 | 0.02-0.05 | 0.04-0.09 | — | — | — | — | — | — | — |

| TУ 1317-006.1-593377520-2003 | 0.11-0.17 | ≤0.015 | ≤0.015 | 0.4-0.65 | 0.5-0.7 | 0.17-0.37 | ≤0.25 | Остаток | ≤0.25 | ≤0.008 | 0.02-0.05 | 0.04-0.09 | — | — | — | — | — | — | — |

| TУ 1319-369-00186619-2012 | 0.12-0.17 | ≤0.005 | ≤0.015 | 0.47-0.65 | 0.52-0.68 | 0.19-0.38 | ≤0.25 | Остаток | ≤0.3 | ≤0.01 | 0.02-0.05 | 0.04-0.07 | — | — | — | — | — | — | — |

| TУ 1381-116-00186654-2013 | ≤0.13 | ≤0.005 | ≤0.015 | ≤0.7 | 0.5-1 | 0.17-0.4 | ≤0.3 | Остаток | ≤0.3 | ≤0.01 | 0.02-0.05 | 0.04-0.1 | ≤0.3 | — | — | — | — | — | ≤0.04 |

Fe — основа.

По ТУ 1383-010-48124013-03 химический состав приведен для стали марки 13ХФА. Для обеспечения мелкозернистости и связывания азота в нитриды и карбонитриды допускается введение титана и ниобия не более 0,030 % и 0,040 % соответственно. Для глобуляризации неметаллических включений сталь раскисляется силикокальцием или церием. Суммарное содержание Nb+V+Ni ≤ 0,15 %.

По TУ 1317-006.1-593377520-2003 химический состав приведен для стали марки 13ХФА. Массовая доля водорода в стали в металле трубы не должна превышать 1,0 ppm (2,0 ppm — в ковшевой пробе). Допускается введение ниобия и титана из расчета получения массовой доли до 0,030 % и 0,010 % соответственно. В раскисленную сталь для глобуляризации сульфидных включений вводят кальций (силикокальций) или церий из расчета получения массовой доли 0,050 %.

По ТУ 1381-116-00186654-2013 химический состав приведен для стали марки 13ХФА. Массовая доля кальция в стали должна быть не более 0,0050% (50ppm). Для глобуляризации включений сталь обрабатывается кальцийсодержащими материалами. Допускается легирование стали РЗМ. Соотношение Ca/S не менее 1, допускается отклонение от регламентированного соотношения Ca/S при условии обеспечения соответствия требований ТУ по коррозионным характеристикам. Допускается добавка титана из расчета получения массовой доли в стали не более 0,030 %. Сталь должна быть подвергнута вакуумной дегазации: массовая доля водорода в жидкой стали после дегазации должна быть не более 2,5ppm. Массовая доля водорода принимается по документу о качестве листового проката. При содержании водорода более 2,5ppm слябы должны подвергаться противофлокеновой обработке (ПФО) в отапливаемых или неотапливаемых кольцах. Массовая доля Nb+V не более 0,15 %. Допускаемые отклонения по химическому составу: по углероду +0,010%, по марганцу +0,020%, по кремнию ±0,050%, по сере +0,0010%, по фосфору +0,0030%, по алюминию +0,010%, по меди +0,050%, по никелю +0,050, по хрому ±0,050%, по ванадию +0,020%, по азоту +0,0010%. Значение углеродного эквивалента не должны превышать 0,43, а параметра стойкости против растрескивания Рcm не должны превышать 0,24.

По ТУ 1319-369-00186619-2012 химический состав приведен для стали марки 13ХФА по ковшевой пробе. Сталь должна подвергаться модифицирующей обработке сплавами кальция и (или) редкоземельными элементами (церием и др.). В случае использования модифицирующего элемента только кальция, отношение массовой доли кальция к массовой доле серы в стали должно быть не менее 1,0. Общая массовая доля кальция не более 0,0060 %. Содержание водорода в жидкой стали должно быть не более 2,5 ppm. Допускается введение в сталь титана, ниобия и других карбонитридообразующих элементов. Суммарная массовая доля титана, ниобия и ванадия должна быть не более 0,15 %. Величина углеродного эквивалента не должна быть более 0,40 % для труб с толщиной стенки менее 14 мм, и не более 0,43 % для труб с толщиной стенки 14 мм и более.

Влияние термической обработки на качество

Сталь в исходном состоянии представляет собой довольно пластичную массу и поддается обработке путём деформирования. Ее можно ковать, штамповать, вальцевать.

Для изменения механических свойств и достижения необходимых качеств применяется термическая обработка металла. Суть термической или тепловой обработки заключается в применении совокупности операций по нагреву, выдержке и охлаждению твердых металлических сплавов. В результате такой обработки сплав изменяет свою внутреннюю структуру и приобретает определенные, необходимые производителю и потребителю, свойства.

Критические точки

Критические точки — это температуры, при которых изменяется структура стали и ее фазовое состояние. Вычислены в 1868 году русским металлургом и изобретателем Дмитрием Константиновичем Черновым, поэтому иногда их называют точками Чернова.

Обозначают такие точки буквой А. Нижняя точка А1 соответствует температуре, при которой аустенит превращается в перлит при охлаждении или перлит в аустенит при нагреве. Точка А3 — верхняя критическая точка, соответствующая температуре, при которой начинается выделение феррита при охлаждении или заканчивается его растворение при нагреве.

Если критическая точка определяется при нагреве, то к букве «А» добавляется индекс «с», а при охлаждении — индекс «r».

Для данной стали определена следующая температура критических точек:

- 743*С — Ас1;

- 815*С — Ас3;

- 730*C — Аr3;

- 693*C — Ar1.

Алгоритм термообработки стали и сплавов:

- отжиг:

- закалка;

- отпуск;

- нормализация;

- старение;

- криогенная обработка.

Термообработка для стали 40х. Характеристика температурного режима в соответствии с требованиями ГОСТ 4543–71:

- закалка стали 40х в масляной среде при температуре 860*С;

- отпуск в воде или масле при температуре 500*С.

В результате такой термической обработки данная сталь приобретает повышенную твердость (число твердости НВ не более 217), высокий предел прочности при разрыве (980 Н/м2) и ударную вязкость 59 Дж/см2.

Предел текучести

Говоря о механических свойствах, нужно обязательно упомянуть о такой важной характеристике, как предел текучести. Если приложенная нагрузка слишком велика, то конструкция или ее детали начинают деформироваться и в металле возникают не упругие (полностью исчезающие, обратимые), а пластические (необратимые остаточные) деформации

Говоря другими словами, металл «течет».

Предел текучести — это граница между упругими и упругопластическими деформациями. Значение предела текучести зависит от множества факторов: режима термической обработки, наличия примесей и легирующих элементов в стали, микроструктуры и типа кристаллической решетки, температуры.

В металловедении различают понятия физического и условного предела текучести.

Физический предел текучести — это такое значение напряжения, при котором деформация испытываемого образца увеличивается без увеличения приложенной нагрузки. В справочниках эта величина обозначается σт и для марки 40х ее значение не менее 785 Н/мм2 или 80 КГС/мм2.

Следует отметить, что пластические (необратимые) деформации появляются в металле не мгновенно, а нарастают постепенно, с увеличением приложенной нагрузки. Поэтому, с точки зрения технологии, уместнее применение термина «условный (технический) предел текучести».

Условным (или техническим) пределом текучести называется напряжение, при котором опытный образец получает пластическое (необратимое) удлинение своей расчетной длины на 0.2%. В таблицах эта величина обозначается как σ 0,2 и для стали 40х составляет:

- при температуре от 101 до 200*С — 490 МПа;

- при температуре от 201 до 300*С — 440 МПа;

- при температуре от 301 до 500*С — 345 МПа.

Механические свойства по ГОСТ 4543-2016

Документ устанавливает требования к измеряемым свойствам железоуглеродных компонентов при +10…+35°С. Образцы должны быть подвергнуты термообработке (возможно ее проведение на этапе заготовки с диаметром в 25 мм).

Для конечного продукта устанавливаются следующие показатели:

- максимальный уровень текучести — 785 Н/мм²;

- временное сопротивление — 980 Н/мм²;

- среднее удлинение (приращение длины после разрыва) — 10%;

- среднее сужение (приращение площади) — 45%;

- поглощаемая механическая энергия при ударных нагрузках — 59 Дж/см².

ГОСТ регулирует применение продукции только в случае отделки поверхности легированной хромом сталью. Использование изделия возможно лишь в конструкциях общего назначения.

Сталь 40Х: характеристики, применение, твердость и свариваемость стали 40Х

Марка стали: 40Х (заменители 45Х, 38ХА, 40ХН, 40ХС, 40ХФ, 40ХР).

Класс: сталь конструкционная легированная.

Использование в промышленности: оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, губчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности..

Твердость: HB 10 -1 = 217 МПа

Свариваемость материала: трудносвариваема. Способы сварки: РДС, ЭШС, необходимы подогрев и последующая термообработка. КТС — необходима последующая термообработка.

Температура ковки, oС: начала 1250, конца 800. Сечения до 350 мм охлаждаются на воздухе.

Флокеночувствительность: чувствительна.

Склонность к отпускной хрупкости: склонна.

Вид поставки:

- Сортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006, ГОСТ 10702-78.

- Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73.

- Шлифованный пруток и серебрянка ГОСТ 14955-77.

- Лист толстый ГОСТ 1577-93, ГОСТ 19903-74.

- Полоса ГОСТ 103-2006, ГОСТ 1577-93, ГОСТ 82-70.

- Поковки ГОСТ 8479-70.

- Трубы ГОСТ 8731-74, ГОСТ 8733-74, ГОСТ 13663-86.

| Зарубежные аналоги марки стали 45 | |

| США | 5135, 5140, 5140H, 5140RH, G51350, G51400, H51350, H51400 |

| Германия | 1.7034, 1.7035, 1.7045, 37Cr4, 41Cr4, 41CrS4, 42Cr4 |

| Япония | SCr435, SCr435H, SCr440, SCr440H |

| Франция | 37Cr4, 38C4, 38C4FF, 41Cr4, 42C4, 42C4TS |

| Англия | 37Cr4, 41Cr4, 530A36, 530A40, 530H36, 530H40, 530M40 |

| Евросоюз | 37Cr4, 37Cr4KD, 41Cr4, 41Cr4KD, 41CrS4 |

| Италия | 36CrMn4, 36CrMn5, 37Cr4, 38Cr4KB, 38CrMn4KB, 41Cr4, 41Cr4KB |

| Бельгия | 37Cr4, 41Cr4, 45C4 |

| Испания | 37Cr4, 38Cr4, 38Cr4DF, 41Cr4, 41Cr4DF, 42Cr4, F.1201, F.1202, F.1210, F.1211 |

| Китай | 35Cr, 38CrA, 40Cr, 40CrA, 40CrH, 45Cr, 45CrH, ML38CrA, ML40Cr |

| Швеция | 2245 |

| Болгария | 37Cr4, 40Ch, 41Cr4 |

| Венгрия | 37Cr4, 41Cr4, Cr2Z, Cr3Z |

| Польша | 38HA, 40H |

| Румыния | 40Cr10, 40Cr10q |

| Чехия | 14140 |

| Австралия | 5132H, 5140 |

| Южная Корея | SCr435, SCr435H, SCr440, SCr440H |

Сталь 40Х и ее характеристики

В нашей компании вы можете заказать разнообразные изделия из металла, используемые в быту, строительстве и в промышленности. От того, из какого материала создан металлопрокат, зависят его качества, свойства и характеристики.

Мы предлагаем вам ознакомиться с разнообразными видами стали. К примеру, марка стали 40Х, относящаяся к классу конструкционной легированной, пользуется особой популярностью. В данном разделе вы узнаете больше про этот материал.

Если у вас возникают вопросы по товарам или вы хотите сделать заказ, то звоните нашим специалистам! Менеджеры компании работают круглосуточно.

В данном материале имеется 0,40 процента углерода и меньше полутора процентов хрома.

Этот материал относится к трудносвариваемым. Вы можете осуществлять сваривание ручным дуговым методом и электрошлаковым, но в начале следует подогреть сталь, а после произвести термическую обработку. При контактной точечной сварке также требуется дальнейшая термическая обработка.

Твердость стали 40Х следующая: HB 10 -1 = 217 МПа.

Заменителями этого материала могут стать марки 45X, 38XA, 40XH, 40XC, 40ХФ, 40XP.

Если вы собираетесь ковать эту сталь, то в начале процесса нужно нагреть ее до 1 250 градусов по Цельсию, а в конце остудить до 800 градусов. Если ковке подвергались изделия сечением до 350 миллиметров, их нужно охлаждать на воздухе.

Больше информации вы можете узнать из таблиц, расположенных на сайте.

Применение 40Х

Она поставляется в виде сортового, а также фасонного проката. Вы можете найти прутья с разнообразными видами обработки поверхности, сделанные из этого материала. Также популярностью пользуется серебрянка и листы разной толщины. Из данной стали изготавливают и трубы, и полосы. Она используется для производства поковок ГОСТ 8479-70.

Этот материал широко применяется в промышленной сфере.

Сталь Ст 40Х используется для изготовления осей и стержней для передачи крутящего момента, вал-шестеренок, поршней, трубопроводной арматуры, колец, вращающихся деталей, инструментов для клепальных работ, измерительных устройств, болтов, деталей для аппаратов с вращающимися барабанами, деталей конической формы и прочих элементов. Сталь марки 40Х требуется, если нужно произвести улучшаемые изделия, имеющие повышенную прочность.

1 Характеристики стали 50Н. Выбор режимов термообработки для стали 50Н

Характеристика стали 20

По классификации сталь 20 относится к конструкционной стали, а точнее, сталь 20 — это сталь конструкционная углеродистая качественная. Применение сталь 20 находит в самых разных конструкциях, как общего, так и специального назначения…

Выбор и расчет насоса для перекачки керосина из напорного резервуара в приёмный

3. Построение характеристики сети в масштабе характеристики насоса

Рабочая точка определяется путём пересечения рабочих характеристик насоса и сети. Графическое изображение характеристики сети представим выражением: (19) Обозначим через а, а выражение в квадратных скобках через b…

Выбор режимов термообработки для стали 50Н

…

Выбор технологии и состава оборудования для производства проката рельса Р75 из стали 45Г

Марка: 14ХГС Заменитель: 15ХСНД, 16ГС, 14ГН, 16ГН…

Железоуглеродистые сплавы

6 Легированные стали

Легированные стали в отличие от углеродистых кроме углерода, железа и обычных примесей содержат определенное количество добавок, придающих сталям особые свойства и называемых легирующими элементами. К легирующим элементам относятся хром — X…

Контроль резьбы при изготовлении деталей

2.3 Характеристики стали 9ХВГ

Назначение — резьбовые калибры, лекала сложной формы, сложные весьма точные штампы для холодных работ, которые при закалке не должны подвергаться значительным объемным изменениям и короблению. Температуры критических точек…

Металлургические процессы при сварке низкоуглеродистых, низколегированных и высоколегированных сталей

…

Модернизация автоматизированной системы регулирования горелками дожигания шахтной печи

Кривой разгона ОР (рисунок 10) называется кривая изменения во времени выходной величины в переходном процессе вызванным однократным изменением выходной величины…

Модернизация автоматизированной системы регулирования температуры стенда сушки промковшей

Объект управления на структурной схеме САУ представляется виде соединения двух звеньев: Апериодического и звена чистого запаздывания рисунок 11. Рис…

Модернизация узла теплообмена установки гидроочистки дизельных топлив на Омском НПЗ

3.2.2 Механические свойства (характеристики) при Т=20oС нержавеющей стали ОХ18Н10Т

Таблица 3.2. Механические свойства стали ОХ18Н10Т Сортамент Размер Напр. sв sT d5 y KCU Термообр. — мм — МПа МПа % % кДж / м2 — Пруток Ж 60 490 196 40 55 Закалка 1020 — 1100oC,Охлаждение воздух…

Разливка стали

2.1.2 Сифонная разливка стали (Разливка стали снизу)

Распространение метода сифонной разливки связано с рядом очевидных причин. Во-первых, это обусловлено тем, что современный уровень развития технологии внепечной обработки позволяет воспроизводимо обеспечивать низкое содержание водорода и…

Разработка сквозной технологии производства пружин

4.2 Производство стали

Сталь отличается от чугуна меньшим содержанием углерода, кремния, марганца, примесей серы и фосфора. Исходные материалы для получения стали — передельный чугун и стальной лом (скрап). Следовательно…

Свойства металлов. Основные параметры при закалке стали

Высококачественная сталь 12Х1МФ перлитного класса состоит из 0,8-0,15% С, 0,9-1,2% — хрома, 0,25-0,35% — молибдена, 0,15-0,30% — ванадия. Передел длительной прочности (МПа) при = 80 МПа и =60 МПа…

Тепловий розрахунок котельного агрегату

ДКВР-20-13-Двобарабанні котли вертикально — водотрубної реконструкції. Виробляється (Росія) котельним заводом на тиск 1,4мПа (ДКВР-20-13) і 2,4мПа (ДКВР-20-23). Котли з природньою структурою мають два барабани: верхній — довгий та нижній — короткий…

Упрочнение углеродистой конструкционной стали 25 химико-термической обработкой

Сталь 30ХГСА: характеристики и применение

Изначально, сталь марки 30ХГСА разрабатывалась советскими учеными как материал для авиационной промышленности. Элементы управления, педали и другие механизмы самолетов середины 20 века полностью изготавливали из данного сплава.

Но наука не стояла на месте. Спустя некоторое время благодаря характеристикам сталь 30ХГСА нашла применение и стала доступной для остальных сфер промышленности. И сразу же началось массовое использование стали машино- и станкостроением.

30ХГСА – расшифровка марки стали

Сталь 30ХГСА относится к группе легированных сталей. Состав ее регламентируется ГОСТом 4543-71, согласно которому каждая буква и цифра обозначает определенное содержание определенных химических элементов:

- Цифра 30 означает содержание углерода 0,28-0,34%. Углерод повышает твердость и прочность в сталях, но снижает пластичность и свариваемость.

- Х – хром (0,8-1,1%) повышает закаливаемость, коррозионную стойкость и жаропрочность сплава. Положительно влияет на сопротивление абразивному износу.

- Г – марганец (0,8-1,1%) удаляет вредные примеси кислорода и серы. Снижает риск образования окалин и трещин во время термообработки. Повышает качество поверхности. Помимо этого, способствует увеличению сталью пластичности и свариваемости.

- С – кремний также как марганец является сильным раскислителем. Повышает пластичность, не снижая при этом прочность. Увеличивает восприимчивость стали к термической обработке.

- Буква «А» расшифровывается как улучшенная. Это означает, что сталь прошла закалку с высоким отпуском. Особенности проведения закалки заключаются в нагреве стали до температуры 870 ºС и в последующем быстром охлаждении в масле или воде. Таким образом, происходит трансформация внутренней структуры, что способствует повышению механических характеристик 30ХГСА в 2,9 раза. Закалочные напряжения снимаются высоким отпуском: нагревом до 540-560 ºС. Помимо снятия напряжения, параллельно происходит увеличение упругих свойств.

- Сера (до 0,25%) и фосфор (до 0,25%) относятся к категории вредных примесей. Размеры их молекул слишком большие по сравнению со всеми вышеперечисленными элементами. Встраиваясь в кристаллическую сетку стали, сера и фосфор снижают ее устойчивость, тем самым снижая прочность сплава.

- Также в составе 30ХГСА имеется некоторый процент меди и никеля. Но их содержание настолько мало, что они не оказывают влияния на характеристики стали.

30ХГСА – это российское обозначение марки стали.

Существует следующие зарубежные аналоги:

- Польша 30HGSA.

- Болгария 30ChGSA.

- Чехия 14331.

Механические характеристики

Марка 30ХГСА от обычных конструкционных сталей отличается повышенным значением прочности и устойчивости к ударным нагрузкам. Предел текучести равен 820 МПа. Для сравнения, нержавейка 12Х18Н10Т «течет» уже при 400 МПа. Полное разрушение стали происходит при нагрузке 980 МПа. Ударная вязкость составляет 127 КДжм2.

Обладает высокими пластичными свойствами: относительное удлинение 11%, а сужение 50%. Устойчива при работе в условиях переменных нагрузок. Предел выносливости 30ХГСА больше стали 45 ровно в 2 раза и имеет значение 490 МПа. Износоустойчива. Твердость находится в пределах 45-50 единиц по шкале Роквелла.

Сталь сохраняет свои механические характеристики при температуре вплоть до 400 С.

Химические свойства

Маркировка 30ХГСА не относится к категории коррозионностойких материалов. Под влиянием водной среды на поверхности сплава начинает проступать ржавчина.

Коррозионностойкость повышают путем использования специальных гальванических покрытий на основе хрома и цинка. Нанесение их осуществляется методом электролиза.

Типы применения

Благодаря всем вышеперечисленным характеристикам 30ХГСА имеет огромное практическое применение для разных отраслей промышленности:

- В строительстве из 30ХГСА делают крепеж, на который воздействует знакопеременный изгиб. Сюда относят анкерные болты, гайки, шпильки и прочее.

- До сих пор в авиастроении применяют как материал для изготовления расходных деталей самолетов: фланцы, валы и прочее.

- В машиностроении 30ХГСА нашла применение при производстве высокоответственных изделий, работающих в условиях переменных нагрузок: зубчатые передачи, шпиндели, валы, толкатели и т.д.

Цена

такого легирующего элемента как хром повышает стоимость 30ХГСА на рынке вторичного металла. Цена килограмма стального лома составляет 40-50 рублей. Это выше, чем у обычной углеродистой стали, но ниже чем у нержавейки. Более точное значение стоимости зависит от таких факторов как:

- Качество поверхности лома.

- Объем поставки.

- Габариты лома.

Область применения Стали 40Х

Материал плохо поддается сварке. Однако все же приходится иногда сваривать изделия. Для этого их предварительно нагревают. Это позволяет получать достаточно прочный шов.

Трудности при сварке однако не мешают широкому применению стали 40Х.

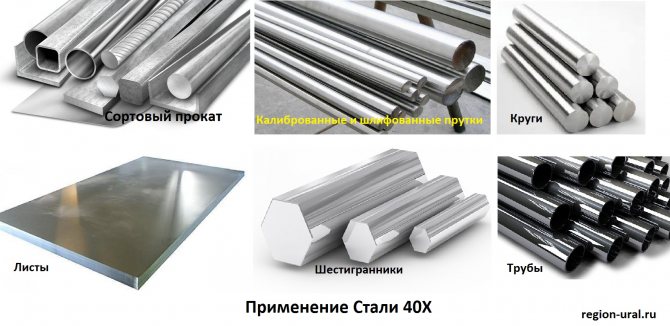

Применение Стали 40Х. Фото

Достоинств у нее гораздо больше, по-этому приминение Стали 40Х широкое:

- Из данного сплава изготавливается стальной сортовой прокат. Это продукция из стали представленная различными поперечными сечениями. В основном этот вид проката используется для обработки на токарных и токарно-фрезерных станках.

- Калиброванные и шлифованные прутки из стали 40Х. Когда необходима высокая точность сечения прутка используют калиброванные на металлургических предприятиях изделия. Этот вид проката отличается соблюдением размеров (возможна даже микронная точность) по всей длине изделия. В дополнение к этому высокое качество обработки поверхности.

- Лист стали 40Х. Отличается повышенной прочностью, что определяет его использование для изготовления деталей работающих под высокой нагрузкой. Благодаря высокой сопротивляемости нагрузкам лист стали 40Х находит применение в ракетостроении и химической промышленности. Это исключительно популярный вид металлопроката. Его легко получить, а далее путем термической обработки добиться нужных свойств. Это облегчает процесс производства, так как отпадает необходимость искать и отливать дорогие и редкие легированные сплавы.

- Шестигранник сталь 40Х. Прутки определенной геометрической формы востребованы в разных отраслях промышленности. В частности пруток с сечением в форме шестигранника. Изделие очень востребовано благодаря своим уникальным свойствам. Эта форма удобна для изготовления шпилек, болтов, гаек, прочих видов крепежа. Крепеж из стали 40Х способен работать в особо нагруженных механизмах при не очень благоприятных условиях. Шестигранник очень востребован в автомобильной промышленности. Из него изготавливают оси, плунжеры (цилиндрические поршни), валы, штоки, другие сильно нагруженные детали машин. Ниже на видео наведен пример изготовления болтов и гаек:

- Круг из стали 40Х. Там где требуется сопротивление деформирующим нагрузкам находит применение прокат в виде круглых прутков из стали 40Х. Его часто применяют для изготовления вращающихся деталей: силовых валов, осей и полуосей машин, штоков. Строители очень нуждаются в надежном материале для связи и крепления элементов конструкций, которые должны быть особо надежными. Здесь и находит применение круг из стали 40Х. Предприятия могут отпускать прокат уже нарезанным на куски нужной длины, что несомненно также способствует его широкому применению.

- Серебрянка. Часто изделию не требуется дополнительная обработка поверхности. Это могут быть например отвертки, сверла, другие инструменты. Некоторые музыкальные инструменты также изготавливаются с использованием серебрянки, в частности треугольник. Серебрянку получают волочением стали (или прокатом). Верхний слой металла шлифуется, иногда его даже и полируют. Таким образом получается круглая калиброванная сталь диаметром до 30 мм.

- Следующая важная область применения, изготовление самых разных труб. Разумеется трубы из стали 40Х используются везде где есть потребность в трубах. Это ЖКХ, химическое оборудование, судостроение, котельные, автомобилестроение, трубопроводы. Список можно долго продолжать.

Достоинства и недостатки стали марки 40х

Положительные стороны:

- Высокая прочность, твердость.

- Устойчивость к образованию ржавчины.

- Высокий предел текучести.

- Устойчивость к механическим воздействиям.

Отрицательные стороны:

- Возможность образования флокенов. Этот недостаток свойственен многим видам сталей.

- Высокая отпускная хрупкость. После выполнения процесса закалки структура становится уязвимой к механическим нагрузкам.

- Плохая свариваемость. Из-за этого возникает сложности в изготовлении металлоконструкций из данного сплава.

- Высокий риск образования трещин, пустот внутри структуры при изготовлении отливок из стали.

Чтобы сделать сплав более восприимчивым к разным видам обработки, промышленными предприятиями проводится вакуумизация. Она позволяет снизить количество вредных компонентов состава. Готовые детали подходят для применения при низких температурах, на открытом воздухе.

Стальные листы (Фото: Instagram / polezhaeva999)

механические свойства, химический состав. Где применяется сталь 50.

Сталь 50-й марки отличается повышенным содержанием марганца, который наделяет сплав износостойкостью, а готовому изделию помогает противостоять силам трения. В промышленности это пружины, зубчатые колёса, малонагруженные рессоры, бандажи, а также роторы электрических машин. Еще один популярный «полуфабрикат», выполненный из стали 50, это ремизная луженая термообработанная проволока.

Процентное содержание химических элементов

Как и в любой углеродистой стали, помимо 97-процентной доли железа (Fe), особого внимания заслуживает количество углерода (С). Как становится понятно из названия, в данном сплаве средняя величина углерода в сотых долях процента равна 0,5. Таким образом, химический состав этого конструкционного материала будет выглядеть так:

- Fe – ~97%

- Mn – 0,5 – 0,8%

- C – 0,47 – 0,55%

- Si – 0,17 – 0,37%

- S – не более 0,04%

- P – не более 0,035%

- Cr – не более 0,25%

- Ni – не более 0,25%

- Cu – не более 0,25%

- As – не более 0,08%

Применение стали 50 и ГОСТы

Кроме вышеперечисленных изделий данный сплав идет на выпуск кузнечных топоров. Твердость данного материала составляет HB 10-1 = 207 МПа, при этом твердость в Rc может варьироваться в зависимости от способа обработки стали 50. При изготовлении топоров или гаечных ключей заготовки закаливаются в воде, после чего отпускаются при t=350-400° (45-60 мин.). В данном случае удается добиться твёрдости Rc = 40-45. Если же сплав применяется для получения рабочих частей кулачковых молотков, кирок или мотыг, то после закалки отпуск производят при t=240-300° (20-40 мин). Это позволяет получить твёрдость Rc = 51.

Среди прочих изделий, получаемых из 50-й стали – практически полный ассортимент элементов и узлов промышленного оборудования, работающих на трение. Зубчатое колесо, шток, прокатный вал, ось, бандаж, лемехи, палец звенья гусеницы, муфта сцепления, корпус форсунки – всё это обычно производят из стали 50.

В производство этот конструкционный углеродистый сплав может поступать в виде фасонного сортового проката:

- тонкие листы (по ГОСТ 16523-97)

- толстые листы (по ГОСТ 1577-93 и 19903-74)

- ленты (по ГОСТ 1530-78, 21996-76, 2284-79 и 10234-77)

- валки (по ОСТ 24.013.21-85, 24.013.04-83 и 5399-97)

- полосы (по ГОСТ 1577-93, 103-2006 и 82-70,)

- проволока (по ГОСТ 17305-91)

- калиброванные прутки (по ГОСТ 8559-75, 7417-75, 8560-78 и 10702-78)

- шлифованные прутки (по ГОСТ 14955-77 и 10702-78)

Характеристика и химический состав материалов

Добавление в состав определенных веществ позволяет существенно изменить основные свойства металла. Рассматриваемые стали 40ХН2МА и 40ХНМА имеют следующий химический состав:

- В качестве основного элемента принял углерод, так как даже незначительно изменение его концентрации может привести к повышению или снижению прочности, пластичности и других качеств. Сталь 40ХН2МА и 40ХНМА характеризуются повышенной концентрацией углерода, показатель находится в диапазоне от 0,37% до 0,44%.

- Легирование проводится хромом и молибденом. Концентрация первого вещества составляет 0,6-0,9%. Сталь 40ХН2МА, характеристики которой определяют устойчивость к воздействию жара, имеет 0,15-0,25% молибдена. Сталь 40ХНМА, характеристики которой практически идентичны, имеет молибдена менее 0,1%.

- В состав также вхожи кремний (0,17-0,37%), марганец (0,5-0,8%) и некоторые другие вещества в небольшом составе.

Физические свойства стали 40

Как ранее было отмечено, во многом механические свойства определяются количество углерода. Слишком большая концентрация этого элемента приводит к повышению твердости и прочности, но снижает степень свариваемости.

Если нужно провести сварку подобных металлов, то заготовка предварительно подогревается, работа проводится только при применении технологии РНД. Образующуюся деталь подвергают термической обработке, так как полученные швы хрупкие и не устойчивые к вибрационным нагрузкам. Твердость без проведения термической обработки составляет 269 МПа. Может проводится ковка и закалка, отпуск. Добавление молибдена определяет устойчивость к высокой температуре, поэтому нагрев на момент термической обработки проводится до 1000 градусов Цельсия и выше.

Аналоги стали 40ХН2МА