Твердость бринелла и роквелла 2020

Содержание:

- Твердомер Бринелля – комплектация и возможности

- Измерение твердости вдавливание стального шарика (метод Бринелля)

- Методика измерения твердости по Бринеллю

- Инструменты и приборы

- Соотношения между числами твердости

- Что такое твердость?

- Как измерить твердость металла по методике Роквелла: особенности

- Метод Виккерса

- Материалы и методы измерения

- Справочная информация

- Таблица перевода единиц твердости HRC, HRA, HB, HV

- Оборудование для проведения измерения

- Преимущества и недостатки

- Понятие

- Единицы измерения твердости

Твердомер Бринелля – комплектация и возможности

Немецкая компания КВ Pruftechnik производит универсальные твердомеры с широким диапазоном нагрузок. Такие приборы применяются для автоматических испытаний твердости незакаленной стали, чугунных деталей, цветного металла и мягкого сплава. Этот прибор используется при промышленной диагностике, научно-исследовательской работе, в образовательных учреждениях, в тех комплексах, где возникает потребность в высокой надежности металлов и точности их испытаний.

Твердомеры – это стационарно установленные приборы, которые состоят из пресса и измерительного блока. Действие прибора основывается на статическом вдавливании наконечника в виде шара из твердого сплава, в испытываемый образец. Затем производится замер диаметра оставленного отпечатка. Отличие модификаций зависит от производимых нагрузок по шкале Бринелля. Она определена от 250 кг до 3 000 кг. Буквенные обозначения выпускаемых приборов – КВ. Модификации приборов: КВ 3 000, КВ 1 000, КВ 750, КВ 250.

Модификации твердомеров оснащаются камерами высокого разрешения и объективами с 10-ступенчатыми электроприводами, чтобы изменять степень увеличения изображений. В корпусе прибора устанавливается электронный блок, все это подсоединяется к выносному компьютеру. Универсальность приборов позволяет выполнить проводимые замеры твердости металлов автоматически. Увеличенные с помощью объектива изображения фиксируются встроенной камерой и отображаются на дисплее.

Дисплей обеспечивает сверхвысокую точность передачи полученной картинки. Изображения проведенных замеров при испытании проявляются на экране и сохраняются в нужном для дальнейшего анализа формате. Моторизованный столик и программное обеспечение обусловили полную автоматизацию процесса. Автоматизация статистической обработки результатов серий измерений выдает средние значения, максимальные и минимальные, среднеквадратичные отклонения. Также выдаются результаты в виде построенных графиков и гистограмм.

Приборы комплектуются встроенной цифровой камерой, цветным LCD-дисплеем, пленочной пылезащищенной клавиатурой, светодиодной подсветкой. Дополнительно прибор может комплектоваться пылезащитным кожухом. При использовании приборов в помещении с температурой окружающей среды более 30 °С заказывается система охлаждения прибора. Если происходит частая смена режима работ, модели приборов могут комплектоваться турелью объективов и индукторов. При обеспечении такими дополнительными комплектами автоматически выбирается и устанавливается необходимый индентор и перемещается для проведения измерений необходимый объектив.

Состав комплектации твердомера по Бринеллю, как правило, включает сам прибор с базовым устройством, стандартную меру твердости, индентор из твердого сплава диаметром от 2,5 до 10 мм, микроскоп с 20 кратным увеличением и 2 плоских стола (80 мм, 120 мм). Все приборы проходят сертификацию на территории России и должны соответствовать стандартам ASTM E-10, ISO6506.2. Производители предлагают дополнительно к твердомеру по Бринеллю шарики из твердых сплавов диаметром от 2,5 до 10 мм, плоские столы размером 60 мм, 70 мм, 150 мм и дополнительные меры твердости. Время испытательной нагрузки приборов (параметр регулируется) составляет от 6 до 99 сек. Электрическое питание требуется 220 В/110 В, 50–60 Гц, 2 А, габаритные размеры твердомера – 730х230х890 мм, а масса установки – 218 кг.

Измерение твердости вдавливание стального шарика (метод Бринелля)

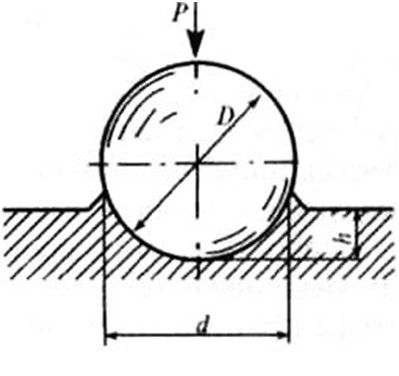

По

методу Бринелля твердость металла

определяют вдавливанием в испытуемый

образец (изделие) закаленного стального

шарика (рис. 1, а) диаметром 10, 5 или 2,5 мм

под действием заданной нагрузки в

течении определенного времени и выражают

числом твердости НВ, полученный путем

деления приложенной нагрузки Р в кг на

поверхность образовавшегося на образце

отпечатка шарика (шарового сегмента) F

в мм:

,

,

[кг / мм2

]

где Р — нагрузка в

кг; D

— диаметр шарика в мм; d

— диаметр отпечатка шарика в мм.

Диаметр

шарика, нагрузку и длительность выдержки

под нагрузкой выбирают в зависимости

от твердости и толщины образца (табл.

1).

Чем

тверже металл, тем меньше диаметр

отпечатка и тем выше число твердости

по Бринеллю.

Диаметр

отпечатка измеряется при помощи

специальной лупы, имеющей шкалу с ценой

деления 0,1 мм или 0,05мм

(рис. 1,б).

При

диаметре шарика 10 мм и нагрузке 3000 кг

твердость обозначается цифрами перед

символом HB,

например 250 HB,

что означает твердость по Бринеллю 250

кг / мм2.

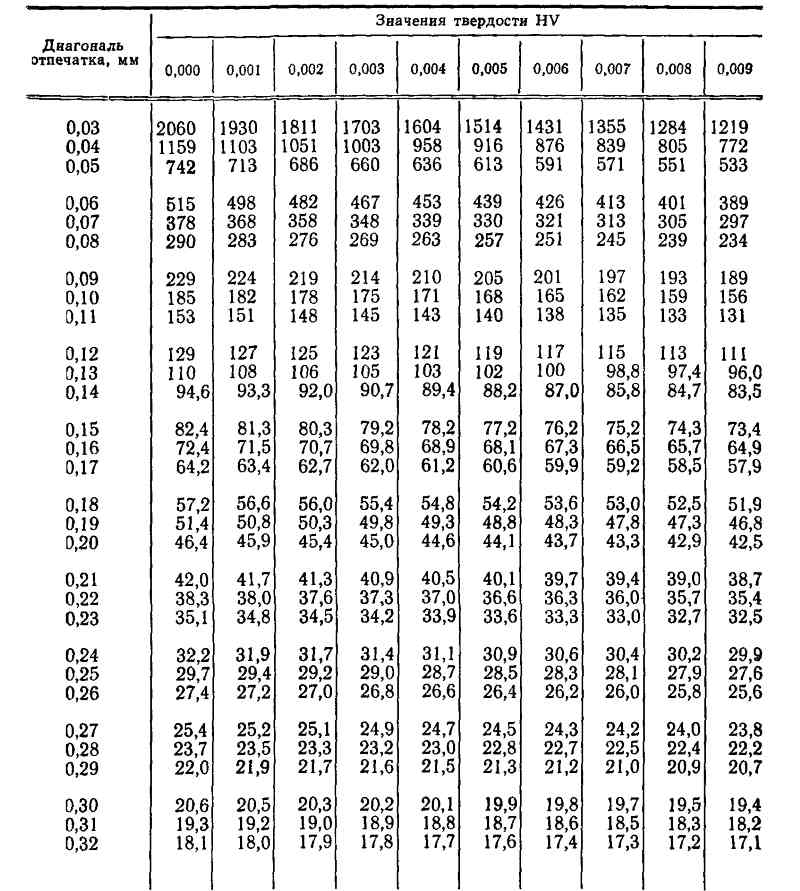

Во избежание

сложных вычислений числа твердости для

каждого отпечатка на практике используются

готовыми таблицами.

Таблица 1

|

Матери-ал |

Интер-вал |

Минималь-ная |

Соотноше-ние |

Диаметр шарика |

Нагрузка Р, кг |

Выдерж-ка под |

|

Черные металлы |

140-450 |

От 6 до 3 |

Р=30D2 |

10 |

3000 |

10 |

|

От 4 до 2 |

5 |

750 |

||||

|

Менее 2 |

2,5 |

187,5 |

||||

|

Черные металлы |

Менее 140 |

Более 6 |

Р=10D2 |

10 |

1000 |

10 |

|

От 6 до 3 |

5 |

250 |

||||

|

Менее 3 |

2,5 |

62,5 |

||||

|

Цветные металлы |

Более 130 |

От 6 до 3 |

Р=30D2 |

10 |

3000 |

30 |

|

От 4 до 2 |

5 |

750 |

||||

|

Менее 2 |

2,5 |

187,5 |

||||

|

Цветные металлы |

35-130 |

0т 9 до 5 |

Р=10D2 |

10 |

1000 |

30 |

|

От 6 до 3 |

5 |

250 |

||||

|

Менее3 |

2,5 |

62,5 |

||||

|

Цветные металлы |

8-35 |

Более 6 |

Р=2,5D2 |

10 |

250 |

60 |

|

От 6 до 3 |

5 |

62,6 |

||||

|

Менее3 |

2,5 |

15,6 |

Между

числами твердости по Бринеллю и пределом

прочности σв

металлов существует следующая приближенная

зависимость:

,

,

где к — коэффициент,

определяемый по таблицы.

|

Сталь легированная |

0,34 |

|

Сталь углеродистая |

0,36 |

|

Алюминий отожженный |

0,4 |

|

Дуралюминий |

0,37 |

|

Медь холоднокатаная |

0,35 |

|

Медь отожженная |

0,48 |

Наиболее

распространенными стандартными условиями

при испытании твердости являются:

нагрузка 3000 кг, диаметр шарика 10 мм и

длительность выдержки 10 сек.

Для

определения твердости по Бринеллю

используются твердомером типа ТШ (рис.

2).

Прибор

имеет станину 1, в нижней части которой

помещен винт 2 со сменными столиками 4

для испытуемых образцов. Перемещения

винта осуществляется вручную маховиком

3. В верхней части станины находится

шпиндель 6 со сменными наконечниками,

в которые вставляются шарики 5. Основная

нагрузка прикладывается к образцу

посредством рычажной системы. На длинном

плече основного рычага 7 имеется подвеска

8 с грузами 9. Комбинацией грузов можно

осуществить нагрузки 187,5; 250; 750; 1000 и 3000

кг. Нагрузка прилагается автоматически

с помощью электродвигателя 11, находящегося

внутри станины, при нажатии пусковой

кнопки. Для установки продолжительности

испытания служит передвижной упор

переключателя 10, устанавливающийся до

начала испытания в положение,

соответствуующее требуемой выдержке

(10, 30 или 60 сек).

Недостатки

метода Бринелля:

-

-

-

-

-

-

-

-

-

невозможность

испытания материалов, имеющих

твердость более 450 НВ, так как шарик

будет деформироваться и показания

будут неточными; -

невозможность

испытания твердости тонкого

поверхностного слоя и пластин

(менее 1-2 мм), так как шарик будет

продавливать тонкий слой материала; -

после испытания

остаются заметные следы на

поверхности изделия.

-

-

-

-

-

-

-

-

Методика измерения твердости по Бринеллю

В соответствии с рассматриваемой технологией значение твёрдости материала определяется как отношение усилия, применимого на шарик, к площади следа от него после удара о изучаемый образец

Важно, что указанная площадь рассчитывается как площадь сферической поверхности отпечатка, а не как площадь круга.. В соответствии с ГОСТ 9012-59 значение показателя пишется в числах без указания единиц измерения, хотя фактически единицей является кг-с/кв.мм

Твёрдость по Бринеллю обозначается как HB и применяется в основном для достаточно мягких металлических сплавов, цветных металлов, чугуна и незакалённой «сырой» стали.

В соответствии с ГОСТ 9012-59 значение показателя пишется в числах без указания единиц измерения, хотя фактически единицей является кг-с/кв.мм. Твёрдость по Бринеллю обозначается как HB и применяется в основном для достаточно мягких металлических сплавов, цветных металлов, чугуна и незакалённой «сырой» стали.

Для измерения твердости по методу Бринелля, как правило, используют шарик или из стали или из карбида вольфрама. Карбидный индентор предназначен для исследования особо твердых материалов, например инструментальных сталей и сплавов. Стальной индентор подходит к металлам с твердостью до стали общего назначения, а также нержавеющей стали, дерева, цветных металлов, стекла и т.д.

В приборах по определению твердости по Бринеллю, использующихся в настоящее время, существует возможность плавно вводить шарик в деталь, что дает очень низкую погрешность измерения, не превышающую 1 процента. Это позволяет получать ее с высокой степени не только точности, но и повторяемостью.

Шарики-инденторы, которые примеряются в составе устройств, имеют диаметр 1, 2,5, 5 и 10 миллиметров. Усилие внедрения шарика и его размер выбирается исходя из типа изучаемого материала.

Испытания по методу Бринелля имеют следующие ограничения и особенности, которые нужно учитывать при его выборе и применении:

-

Неприменимы образцы, имеющие значение по Бринеллю более HB450/650 кгс/кв.мм.

-

Поверхность исследуемой детали должна быть плоская и чистая со всех сторон. Любая деформация может привести к искажению результата.

-

Диаметр каждого следа должен быть в интервале от 0,2 до 0,6 диаметра индентора.

-

Критический размер для образца материала, взятого для оценки твердости по Бринеллю – толщина не менее 10 глубин отпечатка индентора.

-

Расстояние от центра отпечатка до центра ближайшего следа должно быть 4 диаметра отпечатка или более.

-

Время выдержки под нагрузкой – 10-15 секунд для стали и 10-180 с для цветных металлов и сплавов исходя из их твёрдости.

Важно отметить, что не допускается измерять одинаковые детали и сравнивать результаты, полученные на твердомерах разного типа. Также нельзя получить точную твердость по методу Бринелля в месте, находящемся вблизи кромки образца.. При использовании данных после измерения твердости по методу Бринелля нужно обозначать условия получения данных.

При использовании данных после измерения твердости по методу Бринелля нужно обозначать условия получения данных.

В случае, если твёрдость образца выше HB450, то метод Бринелля не подходит, ввиду возможной деформации поверхности шарика при таких свойствах исследуемого вещества.

В ходе испытаний размер следа от индентора измеряют, используя специальную лупу с шагом шкалы 0,05 мм, которая названа также именем Бринелля, по двум перпендикулярным осям. Также возможно использование микроскопа для получения более точных данных. За значение диаметра принимают среднее арифметическое из этих измерений.

Инструменты и приборы

Приборы для определения твёрдости называются твёрдомерами, это измерения инструментальные. Тестирование по-разному воздействует на объект, поэтому методы могут быть разрушающими его и не разрушающими. Между всеми этими шкалами прямой взаимосвязи нет, поскольку ни один из методов не отражает фундаментальных свойств материала целиком.

Тем не менее построены в достаточной мере приближённые таблицы, где связываются шкалы и разные методы для категорий материалов и отдельных их групп. Создание этих таблиц стало возможно после проведения ряда экспериментов и тестирований. Однако теорий, которые бы позволяли одним из расчётных методов переходить от одного способа к другому, пока не существует. Конкретный метод, которым определяется твёрдость, обычно выбирают, исходя из имеющейся аппаратуры, задач измерения, условий проведения его, и, конечно, из свойств самого материала.

Соотношения между числами твердости

Твердостью металла называют его свойство оказывать сопротивление пластической деформации при контактном воздействии стандартного тела-наконечника на поверхностные слои материала.

Испытание на твердость — основной метод оценки качества термообработки изделия.

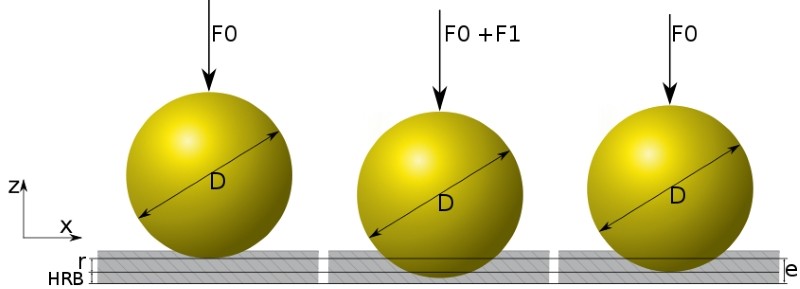

Определение твердости по методу Бринелля. Метод основан на том, что в плоскую поверхность под нагрузкой внедряют стальной шарик. Число твердости НВ определяется отношением нагрузки к сферической поверхности отпечатка.

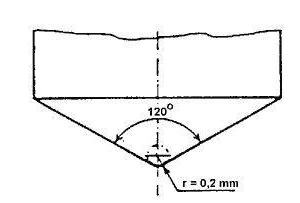

Метод Роквелла (HR) основан на статическом вдавливании в испытываемую поверхность наконечника под определенной нагрузкой. В качестве наконечников для материалов с твердостью до 450 HR используют стальной шарик. В этом случае твердость обозначают как HRB. При использовании алмазного конуса твердость обозначают как HRA или HRC (в зависимости от нагрузки).

Твердость по методу Виккерса (HV) определяют путем статического вдавливания в испытуемую поверхность алмазной четырехгранной пирамиды. При испытании измеряют отпечаток с точностью до 0,001 мм при помощи микроскопа, который является составной частью прибора Виккерса.

Метод Шора. Сущность данного метода состоит в определении твердости материала образца по высоте отскакивания бойка, падающего на поверхность испытуемого тела с определенной высоты. Твердость оценивается в условных единицах, пропорциональных высоте отскакивания бойка.

Числа твердости HRC для некоторых деталей и инструментов

| Головки откидных болтов, гайки шестигранные, рукоятки зажимные | 33…38 |

| Головки шарнирных винтов, концы и головки установочных винтов, оси шарниров, планки прижимные и съемные, головки винтов с внутренними шестигранными отверстиями, палец поводкового патрона | 35…40 |

| Шлицы круглых гаек | 36…42 |

| Зубчатые колеса, шпонки, прихваты, сухари к станочным пазам | 40…45 |

| Пружинные и стопорные кольца, клинья натяжные | 45…50 |

| Винты самонарезающие, центры токарные, эксцентрики, опоры грибковые и опорные платики, пальцы установочные, цанги | 50…60 |

| Гайки установочные, контргайки, сухари к станочным пазам, эксцентрики круговые, кулачки эксцентриковые, фиксаторы делительных устройств, губки сменные к тискам и патронам, зубчатые колеса | 56…60 |

| Рабочие поверхности калибров — пробок и скоб | 56…64 |

| Копиры, ролики копирные | 58…63 |

| Втулки кондукторные, втулки вращающиеся для расточных борштанг | 60…64 |

Таблица соотношений между числами твердости по Бринеллю, Роквеллу, Виккерсу, Шору

| 65 | 84,5 | — | 2,34 | 688 | 940 | 96 |

| 64 | 83,5 | — | 2,37 | 670 | 912 | 94 |

| 63 | 83 | — | 2,39 | 659 | 867 | 93 |

| 62 | 82,5 | — | 2,42 | 643 | 846 | 92 |

| 61 | 82 | — | 2,45 | 627 | 818 | 91 |

| 60 | 81,5 | — | 2,47 | 616 | — | — |

| 59 | 81 | — | 2,5 | 601 | 756 | 86 |

| 58 | 80,5 | — | 2,54 | 582 | 704 | 83 |

| 57 | 80 | — | 2,56 | 573 | 693 | — |

| 56 | 79 | — | 2,6 | 555 | 653 | 79,5 |

| 55 | 79 | — | 2,61 | 551 | 644 | — |

| 54 | 78,5 | — | 2,65 | 534 | 618 | 76,5 |

| 53 | 78 | — | 2,68 | 522 | 594 | — |

| 52 | 77,5 | — | 2,71 | 510 | 578 | — |

| 51 | 76 | — | 2,75 | 495 | 56 | 71 |

| 50 | 76 | — | 2,76 | 492 | 549 | — |

| 49 | 76 | — | 2,81 | 474 | 528 | — |

| 48 | 75 | — | 2,85 | 461 | 509 | 65,5 |

| 47 | 74 | — | 2,9 | 444 | 484 | 63,5 |

| 46 | 73,5 | — | 2,93 | 435 | 469 | — |

| 45 | 73 | — | 2,95 | 429 | 461 | 61,5 |

| 44 | 73 | — | 3 | 415 | 442 | 59,5 |

| 42 | 72 | — | 3,06 | 398 | 419 | — |

| 40 | 71 | — | 3,14 | 378 | 395 | 54 |

| 38 | 69 | — | 3,24 | 354 | 366 | 50 |

| 36 | 68 | — | 3,34 | 333 | 342 | — |

| 34 | 67 | — | 3,44 | 313 | 319 | 44 |

| 32 | 67 | — | 3,52 | 298 | 302 | — |

| 30 | 66 | — | 3,6 | 285 | 288 | 40,5 |

| 28 | 65 | — | 3,7 | 269 | 271 | 38,5 |

| 26 | 64 | — | 3,8 | 255 | 256 | 36,5 |

| 24 | 63 | 100 | 3,9 | 241 | 242 | 34,5 |

| 22 | 62 | 98 | 4 | 229 | 229 | 32,5 |

| 20 | 61 | 97 | 4,1 | 217 | 217 | 31 |

| 18 | 60 | 95 | 4,2 | 207 | 206 | 29,5 |

| — | 59 | 93 | 4,26 | 200 | 199 | — |

| — | 58 | — | 4,34 | 193 | 192 | 27,5 |

| — | 57 | 91 | 4,4 | 187 | 186 | 27 |

| — | 56 | 89 | 4,48 | 180 | 179 | 25 |

Что такое твердость?

Измерение твердости применяют к большинству материалов, особенно к металлам. Само понятие «твердость» имеет много определений – от физиков, металлургов и инженеров-механиков. В минералогии твердость – это сопротивление царапанию другим веществом, а у металлургов – способность материала сопротивляться пластической деформации.

Наиболее частое применяемое определение твердости металлов такое: «Сопротивление металла местной пластической деформации, возникающей при внедрении в него более твердого тела, например, наконечника (индентора) испытательного прибора». Однако, твердость может иметь и другие проявления такие как, например, жесткость, сопротивление царапанию, истиранию или резанию. Твердость металла дает ему способность сопротивляться необратимому деформированию – гибке, излому или изменению формы. Чем больше твердость металла, тем больше его сопротивление он оказывает необратимой, например, пластической деформации. Это разнообразие проявлений твердости дает и разнообразие методов ее измерения.

Как измерить твердость металла по методике Роквелла: особенности

Если предыдущая технология называется классической, то данную можно именовать современной, поскольку она более автоматизированная. Точность намного выше и сфер применения тоже, поскольку можно работать даже с очень прочными материалами.

Характеристики метода:

- Изначальное давление в 10 кгс.

- Напряжение выдерживают от 10 секунд до 1 минуты.

- Результат не рассчитывается математически, он высвечивается на цифровом табло.

- Используются разные наконечники, в зависимости от этого ставится маркировка, которая начинается с букв А, В, С. Мы уже подробнее указывали расшифровку индексов, просто напомним, что в качестве индентора может выступать стальной шарик или алмазный конус.

Есть также менее известные и используемые шкалы Е, Н, К с шаром меньшего диаметра. На процедуру накладываются ограничения:

- Делать пробы на одной заготовке можно только на расстоянии по 3-4 у.е., равных размеру проверяющего объекта, друг от друга.

- Толщина не может быть меньше, чем умноженная на 10 глубина проникновения наконечника в сталь.

План исследования по методу Роквелла

Алгоритм проведения аналогичный и даже более упрощенный:

- Необходимо оценить деталь и проверить работоспособность станка.

- Вычислить максимальную нагрузку.

- Установить образец и применить первичное напряжение.

- Выдержать определенный промежуток времени.

- Зафиксировать результат, указанный на табло.

Посмотрим, как выглядит твердомер, а также как им пользоваться:

Метод Виккерса

Если образец маловат или необходимы измерения объекта меньшего, чем величина отпечатка индектора, которыми измеряется твёрдость по Роквеллу или Бринеллю, нужно использовать методы микротвёрдости, среди которых самый популярный — метод Виккерса. Индектором служит алмазная пирамида, а отпечаток изучается и измеряется оптической системой, похожей на микроскоп. Будет известно тоже усреднённое значение, но твёрдость вычисляется по значительно меньшей площади.

Если масштаб измеряемого объекта совсем мал, то используется микротвердомер, умеющий сделать отпечаток в отдельном зерне, фазе, слое, и нагрузку вдавливания можно выбрать самостоятельно. Металловедение позволяет с использованием этих методов определить и твёрдость, и микротвёрдость металлов, а материаловедение таким же образом определяет микротвёрдость и твёрдость материалов неметаллических.

Материалы и методы измерения

Самые твёрдые на сегодняшний день из существующих материалов — две модификации углерода: лонсдейлит, вполовину превосходящий алмаз по твёрдости, а также фуллерит, который превосходит алмаз в два раза. Практическое применение этих материалов только начинается, а пока из распространённых самым твёрдым является алмаз. Именно с его помощью устанавливается твёрдость всех металлов.

Методы определения (самые популярные) были перечислены выше, но, чтобы уяснить их особенности и понять суть, нужно рассмотреть и другие, которые можно условно поделить на динамические, то есть ударные, и статические, которые были уже рассмотрены. Метод измерения иначе называется шкалой. Необходимо напомнить, что самой популярной является всё-таки шкала Бринелля, где твёрдость измеряется по диаметру отпечатка, который оставляет стальной шарик, вдавливаемый в поверхность материала.

Справочная информация

ДокументыЗаконыИзвещенияУтверждения документовДоговораЗапросы предложенийТехнические заданияПланы развитияДокументоведениеАналитикаМероприятияКонкурсыИтогиАдминистрации городовПриказыКонтрактыВыполнение работПротоколы рассмотрения заявокАукционыПроектыПротоколыБюджетные организацииМуниципалитетыРайоныОбразованияПрограммыОтчетыпо упоминаниямДокументная базаЦенные бумагиПоложенияФинансовые документыПостановленияРубрикатор по темамФинансыгорода Российской Федерациирегионыпо точным датамРегламентыТерминыНаучная терминологияФинансоваяЭкономическаяВремяДаты2015 год2016 годДокументы в финансовой сферев инвестиционной

Таблица перевода единиц твердости HRC, HRA, HB, HV

| Роквелл | Бринелль | Виккер с | Шор | На разрыв | ||

| HRA | HRC | HB (3000H) | Диаметр отпечатка, мм | HV | HSD | Н/мм ² |

| 89 | 72 | 782 | 2.20 | 1220 | ||

| 86.5 | 70 | 1076 | 101 | |||

| 86 | 69 | 744 | 2.25 | 1004 | 99 | |

| 85.5 | 68 | 942 | 97 | |||

| 85 | 67 | 713 | 2.30 | 894 | 95 | |

| 84.5 | 66 | 854 | 92 | |||

| 84 | 65 | 683 | 2.35 | 820 | 91 | |

| 83.5 | 64 | 789 | 88 | |||

| 83 | 63 | 652 | 2.40 | 763 | 87 | |

| 82.5 | 62 | 739 | 85 | |||

| 81.5 | 61 | 627 | 2.45 | 715 | 83 | |

| 81 | 60 | 695 | 81 | 2206 | ||

| 80.5 | 59 | 600 | 2.50 | 675 | 80 | 2137 |

| 80 | 58 | 2.55 | 655 | 78 | 2069 | |

| 79.5 | 57 | 578 | 636 | 76 | 2000 | |

| 79 | 56 | 2.60 | 617 | 75 | 1944 | |

| 78.5 | 55 | 555 | 598 | 74 | 1889 | |

| 78 | 54 | 2.65 | 580 | 72 | 1834 | |

| 77.5 | 53 | 532 | 562 | 71 | 1772 | |

| 77 | 52 | 512 | 2.70 | 545 | 69 | 1689 |

| 76.5 | 51 | 495 | 2.75 | 528 | 68 | 1648 |

| 76 | 50 | 513 | 67 | 1607 | ||

| 75.5 | 49 | 477 | 2.80 | 498 | 66 | 1565 |

| 74.5 | 48 | 460 | 2.85 | 485 | 64 | 1524 |

| 74 | 47 | 448 | 2.89 | 471 | 63 | 1496 |

| 73.5 | 46 | 437 | 2.92 | 458 | 62 | 1462 |

| 73 | 45 | 426 | 2.96 | 446 | 60 | 1420 |

| 72.5 | 44 | 415 | 3.00 | 435 | 58 | 1379 |

| 71.5 | 42 | 393 | 3.08 | 413 | 56 | 1317 |

| 70.5 | 40 | 372 | 3.16 | 393 | 54 | 1255 |

| 38 | 352 | 3.25 | 373 | 51 | 1193 | |

| 36 | 332 | 3.34 | 353 | 49 | 1138 | |

| 34 | 313 | 3.44 | 334 | 47 | 1076 | |

| 32 | 297 | 3.53 | 317 | 44 | 1014 | |

| 30 | 283 | 3.61 | 301 | 42 | 965 | |

| 28 | 270 | 3.69 | 285 | 41 | 917 | |

| 26 | 260 | 3.76 | 271 | 39 | 869 | |

| 24 | 250 | 3.83 | 257 | 37 | 834 | |

| 22 | 240 | 3.91 | 246 | 35 | 793 | |

| 20 | 230 | 3.99 | 236 | 34 | 752 |

Твердость по Роквеллу

Вдавливание алмазного конуса с углом 120° при вершине и замер относительной глубины погружения в исследуемый материал. Шкала А – нагрузка 60 кгс, для карбида вольфрама (ВК)

Шкала С – нагрузка 150 кгс, для твердых сталей HRB>100

Преимущество – простота. Недостаток – низкая точность.

Диаметр отпечатка металлического шарика в материале.

Недостаток – твердость до 450HB.

Твердость по Шору

Отскок шарика от поверхности в склероскопе (метод отскока). Очень простой и удобный метод.

Определение твердости материала является важной частью технологического процесса изготовления деталей любой сложности. Различные методы поиска твердости металла связанны в первую очередь с отличием их структуры и формы

Поработать с обычной заготовкой в форме болванки не составит труда, вот для листового материала нужен особый подход, учитывая его небольшую толщину

Различные методы поиска твердости металла связанны в первую очередь с отличием их структуры и формы. Поработать с обычной заготовкой в форме болванки не составит труда, вот для листового материала нужен особый подход, учитывая его небольшую толщину.

Лишь с помощью метода Виккерса удобнее всего искать твёрдость азотированных и цементированных поверхностей.

Расчет ресурса работы металлорежущего инструмента, его долговечность, всегда производится в первую очередь с учетом табличных показателей.

Именно благодаря повышенной твердости (около 71 HRC) твердосплавные сверла и фрезы из сплава ВК8 позволяют обрабатывать сверхтвердые материалы.

Оборудование для проведения измерения

На момент разработки рассматриваемой методики измерения твердости специального оборудования не было

После того, как в машиностроительной и других областях промышленности установили важность этой физико-механической характеристики, было разработано специальное оборудование, которое основано также на вдавливании шарика или конуса в тестируемый объект. Современное оборудование позволяет с высокой точностью контролировать величину прилагаемой силы и времени выдержки

Твердомером измеряется твердость, как правило, небольших объектов, являющимися образцами получаемой заготовки. Это связано с весьма компактными размерами большинства моделей рассматриваемых устройств.

К особенностям применяемого оборудования можно отнести нижеприведенные моменты:

- Испытуемый образец, как правило, располагается на столике.

- Алмазный наконечник опускается с помощью грузового рычага.

- Важным моментом является то, что наконечник опускается плавно. Это достигается при применении рукоятки с масленым амортизатором.

- Время выдержки применимой нагрузки зависит от размеров испытуемого образца. Как правило, показатель составляет 3-6 секунд. Сила воздействия определяется также величиной заготовки.

- Важные параметры вводятся при помощи специального пульта программирования. За счет того, что контроль прилагаемой силы и время выдержки проводит оборудование, точность получаемых результатов довольно высока.

Читать также: Диф выключатель или узо

Рассматриваемое оборудование производится достаточно большим количеством различных компаний. При этом стоимость предложения может колебаться в достаточно большом диапазоне.

Преимущества и недостатки

- Недостатки

- Метод рекомендуется применять для материалов с твёрдостью до 450 HB.

- Твёрдость по Бринеллю зависит от нагрузки (обратный размерный эффект — англ. reverse indentation size effect).

- При вдавливании индентора по краям отпечатка из-за выдавливания материала образуются навалы и наплывы, что затрудняет измерение как диаметра, так и глубины отпечатка.

- Из-за большого размера тела внедрения (шарика) метод неприменим для тонких образцов.

- Преимущества

Зная твёрдость по Бринеллю, можно быстро найти предел прочности и текучести материала, что важно для прикладных инженерных задач. Для стали

Для стали

- σB=HB3kgfmm2=10HB3MPa{\displaystyle \sigma _{\mathrm {B} }={\frac {HB}{3}}={\frac {10HB}{3}}},

где σB{\displaystyle \sigma _{\mathrm {B} }} — предел прочности, МПа.

- σT=HB6kgfmm2=10HB6MPa{\displaystyle \sigma _{T}={\frac {HB}{6}}={\frac {10HB}{6}}},

где σT{\displaystyle \sigma _{T}} — предел текучести, МПа.

Для алюминиевых сплавов

- σB=,362HBkgfmm2=3,62HBMPa{\displaystyle \sigma _{\mathrm {B} }=0,362{HB}=3,62{HB}}

Для медных сплавов

- σB=,26HBkgfmm2=2,6HBMPa{\displaystyle \sigma _{\mathrm {B} }=0,26{HB}=2,6{HB}}

Так как метод Бринелля — один из самых старых, накоплено много технической документации, где твёрдость материалов указана в соответствии с этим методом.

Данный метод является более точным по сравнению с методом Роквелла на более низких значениях твёрдости (ниже 30 HRC).

Также метод Бринелля менее критичен к чистоте поверхности, подготовленной под замер твёрдости.

Понятие

Данным термином в материаловедении называют механическое свойство, которое определяет устойчивость к разрушению под воздействием других, более плотных веществ. Иначе можно сказать так: это сопротивляемость деформациям от давления. При этом учитываются и пластичные, и упругие изменения.

От характеристики зависит множество процессов и условий:

- Износостойкость – это есть то, насколько долго может быть использован элемент. В том числе срок износа, поскольку для каждой детали, например автомобильной, наступает время, когда по естественным причинам ее нужно менять. Но чем тверже элемент, тем дольше он будет служить в определенных условиях.

- Возможность различных видов металлообработки – одни технологии применяются только к мягким сплавам, а другие могут быть использованы и для прочных.

- Сопротивление давлению и другим усилиям характерно для вала или подшипника, на которые действуют силы центробежная и трения.

- Способность использовать материал в качестве инструмента для более податливой поверхности. Инструментальная сталь является настолько крепкой, что применяется для изготовления фрез для фрезерных станков, сверл и прочих изделий.

Это далеко не полный перечень того, на что влияет твердость металла после того, как мы дали ему определение. Не каждое используемое вещество берется с одинаковыми характеристиками. Что делается прежде всего для увеличения данного параметра? Сперва берем сырье, очищаем от примесей, а затем подвергаем химической и температурной обработке. А именно: в состав добавляем различные легирующие компоненты, повышающие это качество, например:

- Хром. Увеличивается прочность и устойчивость к коррозии, незначительно уменьшается пластичность и подверженность магнитным силам. Если более 13% хрома, то сплав называют нержавеющим.

- Вольфрам. Очень сильно повышается содержание твердых соединений – карбидов. Дополнительное свойство – снижение хрупкости после отпуска.

- Ванадий. Тоже возрастает сопротивление деформациям.

- Марганец. Чтобы увидеть эффект, вещества должно быть не менее 1%. Резко взлетает стойкость к ударным нагрузкам.

От чего зависит твердость металлов по этому классу:

- От наличия легирующих добавок, перечисленных выше.

- От естественных свойств сырья.

- От термообработки. С этой целью помогает закалка – материал нагревают сверх определенной критической точки, кристаллическая решетка меняется, и после охлаждения закаленная сталь становится очень надежной.

- От цементации – способом диффузии образец насыщается углеродом. Такому методу подвергаются только низкоуглеродистые или легированные части.

- От старения – оно может быть естественным или искусственным. В первом случае со временем протекают процессы, которые не затрагивают микроструктуру, но важны на общем уровне. Во втором применяется термообработка с целью химического и термального увеличения срока эксплуатации – состаривание.

- От наклепывания на поверхность. Это пластическое изменение структуры вещества, приводящее к повышению прочности.

- От обработки лазером. Лазерная установка наплавляет прочный слой.

Кроме того, некоторые этапы металлообработки (прокатка, ковка и закалка) с изменением формы заготовки также приводят к улучшению качества.

Единицы измерения твердости

Каждый способов измерения сопротивления металла к пластической деформации имеет свою методику его проведения, а также единицы измерения.

Измерение твердости мягких металлов производится методом Бринелля. Данному способу подвергаются цветные металлы (медь, алюминий, магний, свинец, олово) и сплавы на их основе, чугуны (за исключением белого) и отожженные стали.

Твердость по Бринеллю определяется вдавливанием закаленного, отполированного шарика из шарикоподшипниковой стали ШХ15. Окружность шарика зависит от испытуемого материала. Для твердых материалов – все виды сталей и чугунов – 10 мм, для более мягких – 1 – 2 — 2,5 — 5 мм. Необходимая нагрузка, прилагаемая к шарику:

- сплавы железа – 30 кгс/мм2;

- медь и никель – 10 кгс/мм2;

- алюминий и магний – 5 кгс/мм2.

Единица измерения твердости – это числовое значение и следующий за ними числовой индекс HB. Например, 200 НВ.

Твердость по Роквеллу определяется посредством разницы приложенных нагрузок к детали. Вначале прикладывается предварительная нагрузка, а затем общая, при которой происходит внедрение индентора в образец и выдержка.

В испытуемый образец внедряется пирамида (конус) из алмаза или шарик из карбида вольфрама (каленой стали). После снятия нагрузки производится замер глубины отпечатка.

Единица измерения твердости – это условные единицы. Принято считать, что единица — это величина осевого перемещения конуса, равная 2 мкм. Обозначение твердости маркируется тремя буквами HR (А, В, С) и числовым значением. Третья буква в маркировке обозначает шкалу.

Методика отображает тип индентора и прилагаемую к нему нагрузку.

| Тип шкалы | Инструмент | Прилагаемая нагрузка, кгс |

| А | Конус из алмаза, угол вершины которого 120° | 50-60 |

| В | Шарик 1/16 дюйма | 90-100 |

| С | Конус из алмаза, угол вершины которого 120° | 140-150 |

В основном, используются шкалы измерения А и С. Например, твердость стали HRC 26…32, HRB 25…29, HRA 70…75.

Измерению твердости по Виккерсу подвергаются изделия небольшой толщины или детали, имеющие тонкий, твердый поверхностный слой. В качестве клинка используется правильная четырехгранная пирамида угол при вершине, которой составляет 136°. Отображение значений твердости выглядит следующим образом: 220 HV.

К определению микротвердости прибегают, когда необходимо получить значения мелких деталей, тонкого покрытия или отдельной структуры сплава. Измерение производят путем измерения отпечатка наконечника определенной формы. Обозначение значения выглядит следующим образом:

Н□ 0,195 = 2800, где

□ — форма наконечника;

0,196 — нагрузка на наконечник, Н;

2800 – численное значение твердости, Н/мм2.