Быстрорежущая сталь р18: характеристика и область применения

Содержание:

Характеристики и применение

Говоря о стали р18, характеристиках и применении, нужно отметить, что изготовленные из нее инструменты после термической обработки обладают твердостью HRC 62…65 единиц и высокой прочностью. Этого вполне достаточно для обработки конструкционных сталей обыкновенного качества. Длительная красностойкость без потери прочности позволяет производить длительную обработку деталей.

Но большим недостатком сплава считается карбидная неоднородность. Особенно это заметно в заготовках большого диаметра. В крупном инструменте данный недостаток проявляет себя снижением стойкости и выкрашиванием режущих элементов.

Проблему решают увеличением избыточного количества карбидной фазы. Термообработка делает внутреннюю структуру стали мелкозернистой.

Свойства материала

У стали р18 есть следующие физические свойства

| Параметр | Единица измерения |

| Плотность, | 8800 кг/см3 |

| Модуль упругости, Е | 220 ГПа |

| Модуль сдвига при кручении, G | 83 ГПа |

| Теплопроводность | 28 Вт/(м·градус) |

Удельное электрическое сопротивление зависит от температуры нагрева металла

| Удельное электрическое сопротивление | |

| Температура, град | Количество |

| 20 | 420 |

| 100 | 470 |

| 200 | 545 |

| 300 | 630 |

| 400 | 720 |

| 500 | 815 |

| 600 | 920 |

| 700 | 1035 |

| 800 | 1150 |

| 900 | 1175 |

Механические свойства выделяют от завода производителя и после термообработки

От завода-производителя

| Предел прочности при растяжении, Ϭ В | 830 МПа |

| Максимум текучести, Ϭ Т | 450 МПа |

| Линейное удлинение, δ 5 | 13% |

| Предел сужения, ψ | 22% |

| Предел прочности при сжатии, Ϭ СЖ | 1050 МПа |

| Твердость, НВ | 227 |

| Ударная вязкость, KCU | 100 кДж/м2 |

После термообработки

| Параметр | Значение, МПа |

| Ϭ В | 2150 |

| Ϭ Т | 2480 |

| Ϭ СЖ0,2 | 3060 |

| Ϭ СЖ | 3820 |

| Ϭ ИЗГ | 3000 |

| Тк | 1880 |

Теплостойкость (красностойкость). При температуре 610 °C твердость составляет HRC 59 на протяжении 4 часов.

Технологические свойства

| Температурный режим ковки | 900 °C — 1200°С |

| Охлаждение после ковки | 750 °C — 800 °C, колодец |

| Свариваемость | Хорошая, без ограничений |

| Обработка резанием | НВ до 228, К v = 0.3−0.6 |

| Обработка шлифованием | Повышенная |

| Флокеночувствительность | Отрицательная |

Р6М5К5 :: Металлические материалы: классификация и свойства

Р6М5К5 ГОСТ 19265-73

|

Массовая доля элемента, % |

|||||||||||||

|

Углерод |

Мар-ганца |

кремния |

хрома |

вольфрама |

ванадия |

кобальта |

молибдена |

никеля |

меди |

серы |

фосфора |

азота |

ниобия |

|

не более |

|||||||||||||

|

0,86 – 0,94 |

0,20 – 0,50 |

0,20 – 0,50 |

3,80 – 4,30 |

5,70 – 6,70 |

1,70 – 2,10 |

4,70 – 5,20 |

4,80 – 5,30 |

0,6 |

0,25 |

0,030 |

0,030 |

— |

— |

|

Ас1 |

Ас3 (Асm) |

Ar3(Асm) |

Мн |

|

|

Температура критических точек, °С |

840 |

875 |

805 |

765 |

|

Температура испытания °С |

||||||||||

|

20 |

100 |

200 |

300 |

400 |

500 |

600 |

700 |

800 |

900 |

|

|

Модуль нормальной упругости, Е, ГПа |

220 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

|

Модуль упругости при сдвиге кручением G, ГПа |

83 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

|

Плотность ρn, г/см3 |

8200 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

|

Коэффициент теплопроводности λ, Вт/(м * °С) |

— |

27 |

28 |

29 |

30 |

32 |

36 |

34 |

— |

29 |

|

Удельное элекросопротивление (ρ, Ном*м) |

458 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

|

Твердость |

Температура 0С |

||

|

после отжига |

После закалки с отпуском, HRCэ (HRC), не менее |

закалки |

отпуска |

|

HB, не более |

|||

|

269 |

65 (64) |

1230 |

550 |

Температура нагрева для закалки и отпуска образцов должна соответствовать значениям, указанным в таблице.

Охлаждение образцов после закалки проводят в масле.

Отпуск образцов проводят двух-, трехкратный, с выдержкой по 1 ч. и охлаждением на воздухе.

Время выдержки при нагреве устанавливают согласно черт. 1.

Толщина (диаметр) образца, мм

1. – для прямоугольных образцов

2. – для круглых образцов

Черт. 1.

Кривая зависимости твердости от температуры отпуска

Механические свойства стали в состоянии поставки (после отжига) при 20 °С

|

σ0,05 |

σ0,2 |

σВ |

δ5 |

ψ |

σСЖ0,2 |

σСЖ |

ε, % |

τК, МПа |

ν, % |

KCU, Дж/см2 |

|

МПа |

% |

Мпа |

||||||||

|

240 (5) |

510 (20) |

850 (30) |

12 (1) |

14 (1) |

520 (13) |

2720 (80) |

54 (1,5) |

590 (18) |

60 (1,4) |

18 (1) |

Механические свойства стали в состоянии поставки при 20 °С

|

σ0,05 |

σВ |

σСЖ0,2 |

σСЖ |

τК, |

σизг |

KCU, Дж/см2 |

|

МПа |

||||||

|

2340 |

2050 |

3100 |

3750 |

1820 |

3000 |

25 |

Механические свойства стали в состоянии поставки (после отжига) при повышенных температурах

|

Температура испытания, °С |

σ0,2 |

σВ |

δ5 |

ψ |

σсж |

τК, |

KCU Дж/см2 |

НВ |

|

МПа |

% |

МПа |

||||||

|

200 |

500 (50) |

870 (60) |

10 (2) |

11 (2) |

1100 (50) |

570 (30) |

— |

258 (6) |

|

400 |

470 (50) |

770 (60) |

12 (2) |

11 (2) |

950 (50) |

500 (30) |

— |

240 (6) |

|

600 |

330 (40) |

620 (50) |

28 (3) |

48 (5) |

730 (40) |

340 (20) |

— |

165 (6) |

|

800 |

130 (20) |

270 (20) |

55 (4) |

60 (5) |

130 (20) |

120 (20) |

— |

38 (4) |

|

1000 |

110 (20) |

130 (20) |

57 (4) |

50 (5) |

100 (20) |

60 (10) |

140 (15) |

26 (4) |

|

1100 |

— |

— |

— |

— |

— |

— |

170 (15) |

— |

|

1200 |

40 (10) |

40 (10) |

8 (2) |

15 (2) |

70 (10) |

40 (10) |

75 (10) |

5 (1) |

Механические свойства стали в термообработанном состоянии при повышенных температурах

|

Температура испытания, °С |

σизг, МПа |

HV |

HRC |

|

200 |

3820 |

833 |

64 |

|

400 |

3980 |

769 |

62 |

|

500 |

3040 |

726 |

61 |

|

550 |

2980 |

686 |

59 |

|

600 |

2790 |

626 |

57 |

|

650 |

2500 |

528 |

52 |

Механические свойства в зависимости от температуры отпуска

|

Температура отпуска, °С |

НRCЭ |

|

|

Закалка 1280 °С, масло. Отпуск трехкратный по 1 ч |

||

|

500 |

67 |

|

|

540 |

68 |

|

|

580 |

67 |

|

|

620 |

63 |

|

|

660 |

57 |

|

Вязкость |

Сопротивление износу |

Шлифуемость |

Красностойкость 59 HRCэ при отпуске в течении 4 ч, 0С |

Особые свойства |

|

Хорошая |

Повышенное |

Хорошая |

630 |

Повышенная склонность к обезуглероживанию. |

Температура ковки, °С: начала 1160, конца 850. Охлаждение в колодцах при 750 – 780 °С.

Применение:

Для обработки высокопрочных нержавеющих и жаропрочных сталей и сплавов в условиях повышенного разогрева режущей кромки.

Сортамент:

Сталь изготавливается в виде прутков и полос.

По форме, размерам и предельным отклонения сталь должна соответствовать требованиям:

горячекатаная круглого и квадратного сечений – ГОСТ 2590-88 и ГОСТ 2591-88;

кованая – ГОСТ 1133-71;

полосовая – ГОСТ 4405-75;

калиброванная – ГОСТ 7417-75;

сталь со специальной отделкой поверхности – ГОСТ 14955-77 диаметром от 1 до 25 мм включительно.

Расшифровка обозначения марок сталей

Изначально быстрорежущая сталь как материал для изготовления режущих инструментов была изобретена британскими специалистами. С учетом того, что инструмент из такой стали может использоваться для высокоскоростной обработки металлов, этот материал назвали «rapidsteel» (слово «рапид» здесь как раз и означает высокую скорость). Такое свойство данных сталей и придуманное им в свое время английское название послужили причиной того, что обозначения всех марок данного материала начинаются с буквы «Р».

Первая цифра, стоящая после буквы Р в обозначении стали, указывает на процентное содержание в ней такого элемента как вольфрам, который во многом и определяет основные свойства данного материала. Кроме вольфрама быстрорежущая сталь содержит в своем составе ванадий, молибден и кобальт, которые в маркировке обозначаются, соответственно буквами Ф, М и К. После каждой из такой буквы в маркировке стоит цифра, указывающая на процентное содержание соответствующего элемента в химическом составе стали.

Пример расшифровки марки быстрорежущей стали

В зависимости от содержания в составе стали тех или иных элементов, а также от их количества, все подобные сплавы делятся на три основных категории. Определить, к какой из категорий относится сталь, достаточно легко, расшифровав ее маркировку.

Итак, стали быстрорежущих марок принято разделять на следующие категории:

- сплавы, в которых кобальта содержится до 10%, а вольфрама до 22%; к таким сталям относятся сплавы марок Р6М5Ф2К8, Р10М4Ф3К10 и др.;

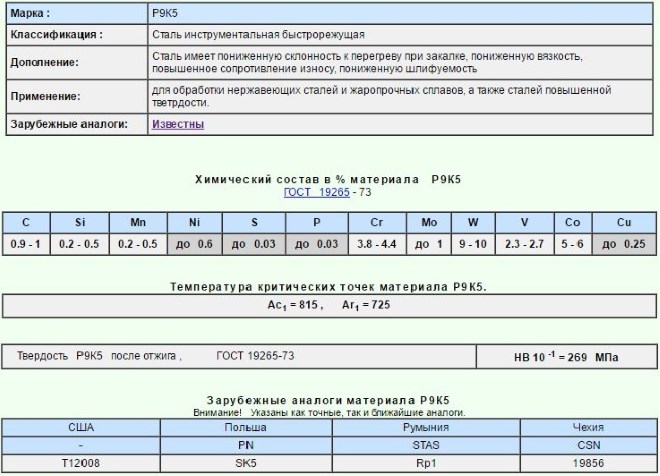

- стали с содержанием не более 5% кобальта и до 18% вольфрама; такими сталями являются сплавы марок Р9К5, Р18Ф2К5, Р10Ф5К5 и др.;

- сплавы, в которых как кобальта, так и вольфрама содержится не более 16%; к таким сплавам относится сталь Р9, Р18, Р12, Р6М5 и др.

Определение разновидности стали по искре

Как уже говорилось выше, характеристики сталей, относящихся к категории быстрорежущих, преимущественно определяются содержанием в них такого элемента как вольфрам. Следует иметь в виду, что если в быстрорежущем сплаве содержится слишком большое количество вольфрама, кобальта и ванадия, то по причине формирования карбидной неоднородности такой стали режущая кромка инструмента, который из нее изготовлен, может выкрашиваться под воздействием механических нагрузок. Таких недостатков лишены инструменты, изготовленные из сталей, содержащих в своем составе молибден. Режущая кромка подобных инструментов не только не выкрашивается, но и отличается тем, что имеет одинаковые показатели твердости по всей своей длине.

Маркой стали для изготовления инструментов, к которым предъявляются повышенные требования по их технологическим характеристикам, является Р18. Обладая мелкозернистой внутренней структурой, такая сталь демонстрирует отличную износостойкость. Преимуществом использования стали данной марки является еще и то, что при выполнении закалки изделий из нее они не перегреваются, чего не скажешь о быстрорежущих сплавах других марок. По причине достаточно высокой стоимости инструментов, изготовленных из стали этой марки, ее часто заменяют на более дешевый сплав Р9.

Технические характеристики стали марки Р18

Достаточно невысокая стоимость стали марки Р9, как и ее разновидности — Р9К5, которая по своим характеристикам во многом схожа с быстрорежущим сплавом Р18, объясняется рядом недостатков данного материала. Наиболее значимым из них является то, что в отожженном состоянии такой металл легко поддается пластической деформации. Между тем сталь марки Р18 также не лишена недостатков. Так, из данной стали не изготавливают высокоточный инструмент, что объясняется тем, что изделия из нее плохо поддаются шлифовке. Хорошие показатели прочности и пластичности, в том числе и в нагретом состоянии, демонстрируют инструменты, изготовленные из стали марки Р12, которая по своим характеристикам также схожа со сталью Р18.

Свойства стали марки Р9К5

Особенности термической обработки

Термическая обработка при температуре порядка 1200 — 1300 ºC, с последующим отпуском, вызывает дисперсионное затвердевание. В процессе закаливания большая часть карбида Fe3W3C разлагается и переходит в твердый раствор аустенитного или мартенситного типа. Это приводит к насыщению сплава углеродом, вольфрамом и другими легирующими элементами. Отпуск, который выполняют при температурах в 550 — 560 ºC приводит к повышению твердости до максимальных параметров. Это происходит в следствии выделении карбидов и разложение остатков аустенита.

Инструмент сложной формы, в т.ч. тонколезвийный или работающий в условиях переменной нагрузки, например, на прерывистом точении должен обладать высокой прочностью и вязкостью.

Нагревание под закаливание сталей типа Р18 выполняют при таких температурах и временных паузах, которые обеспечат разложение карбидов и упрочнение аустенита. Это необходимо для получения необходимой теплостойкости.

Тонколезвийный инструмент, с размерами режущей части от 3 до 5 мм температура закаливания должна быть ниже на 10 — 20 ºC от максимальной (1250 ºC).

Высокие температуры, которые необходимы для проведения термической обработки впоследствии могут привести к появлению трещин и излишних напряжений. Для того, чтобы избежать этих неприятностей, подогрев материала выполняют в два этапа. Первый нагрев выполняют при уровне температуре 400 — 500 ºC, второй при 800 — 850 ºC. По достижении окончательной температуры, а это 1200 — 1300 ºC, время нахождения детали в зоне нагрева ограничивают. Допустимое время рассчитывают из соотношения 10 — 15 секунд на 1 мм толщины (диаметра). То есть сверло диаметром 5 мм может находиться при таком режиме порядка 50 — 75 секунд.

Время нахождения заготовки на подогреве может быть удвоено в сравнении с пиковой нагрузкой. То есть, то же сверло будет находиться на подогреве порядка 100 — 150 секунд.

Предварительный и финишный нагрев выполняют в соляной ванне. Она заполняется смесью из:

- 78 % ВаСl2 (хлорид бария);

- 22 % NaCl (натрий хлор).

Для предохранения заготовок от окисления раствор раскисляют с помощью фтористого магния.

Отпуск стали проводят также в несколько этапов. Заготовки выдерживают при температуре 550- 570 ºC, причём необходимо провести два — три сеанса длительностью один час каждый

Ковка

Сталь Р18, характеристики и применение которой мы уже подробно разобрали выше, может быть интересна также в качестве материала для изготовления различных хозяйственно-бытовых предметов, в частности ножей, зубил, стамесок, долот, в общем, всего, что хоть как-то предназначено для режущих работ. И дабы облегчить жизнь кузнецам и мастерам ножевого дела, мы подробно рассмотрим все основные технологические этапы производства подобных изделий.

- Температурный коридор для ковки изделия – 1 280–900 °C. Однако из-за изначальной плотности материала сталь куется весьма проблематично. Потребуется потратить на это время и силы.

- Закалка потребует предварительного нагрева клинка до 800 °C, после чего следует основной нагрев до закалочной температуры в 1 280 °C. Закаливается Р18 только в масле, разогретом до 200 °C, после чего остужается на воздухе.

- Отпуск производится при температуре 400 °C в течение одного часа, но трижды. Итоговая твердость изделия будет в районе 62 единиц по шкале Роквелла.

смотреть остатки и цены >>

Химический состав в % материала Р18

| C | Si | Mn | Ni | S | P | Cr | Mo | W | V | Co |

| 0.73 — 0.83 | до 0.5 | до 0.5 | до 0.4 | до 0.03 | до 0.03 | 3.8 — 4.4 | до 1 | 17 — 18.5 | 1 — 1.4 | до 0.5 |

Температура критических точек материала Р18.

| Ac1 = 820 , Ac3(Acm) = 860 , Ar3(Arcm) = 770 , Ar1 = 725 |

Механические свойства при Т=20oС материала Р18 .

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| 840 | 510 | 8 | 10 | 190 | Состояние поставки |

| Твердость материала Р18 после отжига , | HB 10 -1 = 255 МПа |

Физические свойства материала Р18 .

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2.28 | 8800 | 419 | |||

| 100 | 2.23 | 26 | 472 | |||

| 200 | 2.19 | 27 | 544 | |||

| 300 | 2.1 | 28 | 627 | |||

| 400 | 2.01 | 29 | 718 | |||

| 500 | 1.92 | 28 | 815 | |||

| 600 | 1.81 | 27 | 922 | |||

| 700 | 27 | 1037 | ||||

| 800 | 1152 | |||||

| 900 | 1173 | |||||

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства материала Р18 .

| Свариваемость: | без ограничений. |

Остатки квадратов сталь Р18 на март 2020г.

| Наименование | Марка стали | Размер, мм | Количество, тн | Цена > 1 тн | |

| Квадрат | Р18 | 10 | 0,073 | 1088000 | получить счет |

| Квадрат | Р18 | 12 | 0,526 | 1188000 | получить счет |

| Квадрат | Р18 | 20 | 0,449 | 1188000 | получить счет |

| Квадрат | Р18 | 22 | 0,063 | 1188000 | получить счет |

| Квадрат | Р18 | 25 | 0,153 | 1188000 | получить счет |

| Квадрат | Р18 | 110 | 0,142 | 1188000 | получить счет |

| Квадрат | Р18 | 120 | 0,068 | 1188000 | получить счет |

Остатки кругов сталь Р18 на март 2020г.

| Наименование | Марка стали | Размер, мм | Количество, тн | Цена > 1 тн | |

| Круг | Р18 | 8 | 0,443 | 1138000 | получить счет |

| Круг | Р18 | 9 | 0,072 | 1138000 | получить счет |

| Круг | Р18 | 10 | 0,27 | 1088000 | получить счет |

| Круг | Р18 | 20 | 0,421 | 1088000 | получить счет |

| Круг | Р18 | 28 | 0,34 | 1138000 | получить счет |

| Круг | Р18 | 32 | 0,653 | 1138000 | получить счет |

| Круг | Р18 | 35 | 0,086 | 1088000 | получить счет |

| Круг | Р18 | 36 | 0,173 | 1138000 | получить счет |

| Круг | Р18 | 38 | 0,059 | 1138000 | получить счет |

| Круг | Р18 | 40 | 0,559 | 1088000 | получить счет |

| Круг | Р18 | 42 | 0,084 | 1088000 | получить счет |

| Круг | Р18 | 45 | 0,876 | 1138000 | получить счет |

| Круг | Р18 | 53 | 0,116 | 1138000 | получить счет |

| Круг | Р18 | 55 | 0,323 | 1138000 | получить счет |

| Круг | Р18 | 56 | 0,103 | 1540000 | получить счет |

| Круг | Р18 | 57 | 0,112 | 1138000 | получить счет |

| Круг | Р18 | 85 | 0,726 | 1138000 | получить счет |

| Круг | Р18 | 90 | 1,464 | 1138000 | получить счет |

| Круг | Р18 | 100 | 4,199 | 1138000 | получить счет |

| Круг | Р18 | 105 | 0,056 | 1138000 | получить счет |

| Круг | Р18 | 125 | 0,089 | 1138000 | получить счет |

| Круг | Р18 | 130 | 0,115 | 1035000 | получить счет |

| Круг | Р18 | 135 | 0,482 | 1138000 | получить счет |

| Круг | Р18 | 140 | 0,071 | 1138000 | получить счет |

| Круг | Р18 | 150 | 0,102 | 1138000 | получить счет |

| Круг | Р18 | 160 | 0,084 | 1138000 | получить счет |

| Круг | Р18 | 165 | 0,294 | 1238000 | получить счет |

| Круг | Р18 | 170 | 0,158 | 1138000 | получить счет |

| Круг | Р18 | 175 | 0,156 | 1138000 | получить счет |

Остатки листов сталь Р18 на март 2020г.

| Наименование | Марка стали | Размер, мм | Количество, тн | Цена > 1 тн | |

| Лист | Р18 | 3 | 0,187 | 1338000 | получить счет |

| Лист | Р18 | 4 | 0,081 | 1338000 | получить счет |

| Лист | Р18 | 6 | 0,052 | 1338000 | получить счет |

| Лист | Р18 | 20 | 0,099 | 1338000 | получить счет |

Остатки полосы сталь Р18 на март 2020г.

| Наименование | Марка стали | Размер, мм | Количество, тн | Цена > 1 тн | |

| Полоса | Р18 | 10×10 | 0,186 | 1138000 | получить счет |

| Полоса | Р18 | 10×40 | 0,483 | 1188000 | получить счет |

| Полоса | Р18 | 12×12 | 0,326 | 1138000 | получить счет |

| Полоса | Р18 | 12×25 | 0,05 | 1138000 | получить счет |

| Полоса | Р18 | 12×30 | 0,684 | 1178000 | получить счет |

| Полоса | Р18 | 12×40 | 0,114 | 1188000 | получить счет |

| Полоса | Р18 | 16×25 | 0,231 | 1188000 | получить счет |

| Полоса | Р18 | 16×26 | 0,096 | 1138000 | получить счет |

| Полоса | Р18 | 20×30 | 0,084 | 1138000 | получить счет |

| Полоса | Р18 | 20×35 | 0,075 | 1138000 | получить счет |

| Полоса | Р18 | 20×36 | 0,063 | 1188000 | получить счет |

| Полоса | Р18 | 20×47 | 0,772 | 1188000 | получить счет |

| Полоса | Р18 | 20×80 | 0,152 | 1188000 | получить счет |

| Полоса | Р18 | 26×30 | 0,14 | 1138000 | получить счет |

| Полоса | Р18 | 30×50 | 0,05 | 1188000 | получить счет |

| Полоса | Р18 | 5×25 | 0,547 | 1188000 | получить счет |

| Полоса | Р18 | 6×12 | 0,053 | 1088000 | получить счет |

| Полоса | Р18 | 6×16 | 0,295 | 1188000 | получить счет |

| Полоса | Р18 | 6×18 | 0,215 | 1188000 | получить счет |

| Полоса | Р18 | 6×20 | 0,287 | 1188000 | получить счет |

| Полоса | Р18 | 6×25 | 0,157 | 1188000 | получить счет |

| Полоса | Р18 | 6×26 | 0,263 | 1188000 | получить счет |

| Полоса | Р18 | 6×30 | 0,072 | 1188000 | получить счет |

| Полоса | Р18 | 75×75 | 0,169 | 1138000 | получить счет |

| Полоса | Р18 | 80×80 | 0,058 | 1138000 | получить счет |

| Полоса | Р18 | 85×85 | 0,066 | 1138000 | получить счет |

| Полоса | Р18 | 8×12 | 0,397 | 1088000 | получить счет |

| Полоса | Р18 | 90×90 | 0,168 | 1138000 | получить счет |

Применение

Мы уже оговаривались, что сталь Р18 применяется для изготовления режущего инструмента, однако более целесообразным будет предоставить вам пусть и не полный, но все же перечень изделий, изготовленных из данной стали. В списке присутствуют:

- сверла (преимущественно по металлу);

- развертки;

- метчики для нарезания внутренней резьбы;

- плашки для нарезания наружной резьбы;

- резцы для токарных станков по металлу;

- зенкеры;

- протяжки;

- фрезы.

Однако стоит быть очень внимательным, так как Р18 – дорогостоящая сталь, и используют ее далеко не всегда. Так что лишний раз следите за маркировками.

ГОСТ

Для начала следует обратиться к имеющейся технической документации. В данном случае ею выступит ГОСТ под номером 19265-73. В нем же нас интересует в первую очередь перечень всех легирующих элементов, содержащихся в сплаве, и их массовая доля, естественно, в процентах.

Сталь Р18 имеет следующий химический состав.

- Углерод, придающий ей твердость и прочность – от 0,7 до 0,8 процента.

- Марганец и кремний, повышающие износостойкость и прочность стали без уменьшения ударной вязкости – от 0,2 до 0,5 процента.

- Хром, повышающий коррозионную стойкость и общую прочность, содержится в количестве 3,8–4,4 процента от общей массы.

- Вольфрам – главный легирующий компонент для любой быстрорежущей стали, повышающий прочность, режущие свойства и жаростойкость. В сплаве содержится в количестве от 17 до 18,5 процента.

- Ванадий, повышающий прочностные характеристики стали, в составе содержится от 1–1,4 процента.

- Добавка кобальта в размере 0,5 процента от общей массы тоже положительно сказывается на режущих свойствах и прочности сплава.

- Помимо прочего, в состав стали добавляется один процент молибдена, что помогает ей стать еще тверже и при этом увеличить свои жаростойкость и режущие свойства.

- Никель в количестве 0,6 процента в лигатурном составе присутствует дабы сбалансировать сталь, придав ей пластичности и упругости, а также увеличить прокаливаемость.

Однако даже в столь насыщенной легирующими элементами стали не обошлось без «вредителей» в виде незначительных примесей меди – 0,25 процента, фосфора и серы – по 0,3 процента.

Методы производства и обработки

Для производства инструментов, изготавливаемых из быстрорежущих сплавов, используются две основные технологии:

- классический метод, который предполагает разливку расплавленного металла в слитки, в дальнейшем подвергающиеся проковке;

- метод порошковой металлургии, при котором расплавленный металл распыляется при помощи струи азота.

Подобная технология помогает избежать формирования карбидных ликваций в готовом изделии, а также дает возможность подвергнуть его предварительному отжигу и дальнейшей закалке. Кроме того, данная технология изготовления позволяет избежать такого явления, как «нафталиновый излом», которое приводит к значительному повышению хрупкости готового изделия, изготовленного из быстрорежущего сплава.

Закалка готовых инструментов, выполненных из быстрорежущего сплава, осуществляется при температурах, которые способствуют лучшему растворению в них легирующих добавок, но в то же время не приводят к росту зерна их внутренней структуры. После выполнения закалки быстрорежущие сплавы имеют в своей структуре до 30% аустенита, что не самым лучшим образом сказывается на теплопроводности материала и его твердости. Для того чтобы уменьшить количество аустенита в структуре сплава до минимальных значений, используются две технологии:

- проводят несколько циклов нагрева изделия, выдержки при определенной температуре и охлаждение: многократный отпуск;

- перед выполнением отпуска, изделие подвергается охлаждению до достаточно низкой температуры: до –800.

Нюансы производства

Сталь 95Х18 производится довольно сложно из-за несовершенства оборудования. Чтобы получить материал с необходимыми свойствами он подвергается:

Сырье изготавливается по ГОСТу 5632-72 путем выплавки в кислородно-конвертерном цеху. После этого происходит распределение металла посредством устройства непрерывного литья заготовок, где он разливается в формы блюма, сляба и сортовой заготовки. Большую часть марок стали, включая 95Х18, поставляют в форме сляба – прямоугольной плоской заготовки. За счет того, что на выходе должен получиться довольно крупный полуфабрикат, эту марку стали раскатывают на рулоны в цехе горячей прокатки, где металл перед прохождением валков разогревается до 750–950 градусов. На выходе получается рулон толщиной 1,2-12 мм. Чаще всего ножи изготавливают из сортовой заготовки, в частности, из прутьев, полученных путем волочения.

Рулон или прут может нарезаться на части – листы или меньшие прутья, которые в дальнейшем служат заготовками для создания тех или иных предметов. Важным этапом производства ножа с необходимыми характеристиками является ковка, которая может быть холодной или горячей, а также машинной или ручной. Для промышленного изготовления ножей применяют машинный способ с последующим нарезанием листов или прутьев на фрагменты. Процесс проходит на молотах, деформация производится при температуре в 900-1125 градусов, ровно тогда, когда кристаллическая решетка нестабильна. После ковки происходит постепенное охлаждение до 750 градусов

Важно знать, что отдельным видом ковки считается штамповка, используемая при создании подшипников и ножей

После ковки осуществляется закалка. Суть этого процесса заключается в придании поверхностному слою металла особых прочностных свойств. Самыми важными критериями при этом являются время и температура. Заготовка нагревается до значений выше критической температуры на 30–50 градусов, после чего производится быстрое охлаждение в воде или масле, реже в других веществах, до температуры 450–650 градусов

На этом этапе важно не охладить сырье слишком сильно, одновременно, не давая ему нагреться выше показателя в 650 градусов. В первом случае может произойти размягчение металла, а во втором – значительное увеличение хрупкости

Завершающим этапом является отпуск. Отпуск проводится после естественного остывания материала на воздухе, это необходимо для избавления от внутреннего напряжения и, соответственно, чрезмерной хрупкости. Суть процесса заключается в нагревании стали до 150–650 градусов, после чего происходит охлаждение.

Для производства ножей часто применяется еще одна операция – отжиг. Целью этой процедуры является увеличение податливости металла к обработке. Для этого сталь нагревается до определенной температуры, выдерживается некоторое время и охлаждается естественным путем, после проводится еще один отпуск. Отжиг может проводиться как после получения отливок, так и в самом конце – когда металл будет обрабатываться мастерами. Заготовка может иметь разную форму:

Вывод

Сталь Р18 хорошо подходит для изготовления клинков быстрорезов. Клинок не надо будет часто затачивать, а бритвенную остроту он будет держать даже при интенсивной работе

Следует проявлять осторожность при боковых нагрузках, так как на них клинок меньше рассчитан

Как рубящее оружие такой нож не подойдет – инструмент из такой стали может только резать, а потому он подойдет как кухонный или шкуросъемный. Также им можно будет и строгать по дереву, причем он будет легко резать самые твердые породы.

В такой нож придется вложить немало денег, но в качестве не придется сомневаться. Кроме того, такой клинок почти обязательно прослужит вам очень долго, при условии, что его будут использовать по назначению и защищать от коррозии.