Маркировка и классификация сталей

Содержание:

- Химический состав

- Сталь 55С2А

- Критические точки

- Расшифровка

- Механические характеристики

- Стандарты

- Обозначение сталей с легирующими элементами

- Как расшифровать маркировку сталей?

- Классификация сталей

- Cталь 55С2 — ГП Стальмаш

- Описание

- Общие характеристики стали

- Сталь конструкционная рессорно-пружинная 55С2 — характеристики, свойства, аналоги

- Cталь 55С2А механические, технологические свойства, химический состав. Сталь 55С2А круг стальной пруток

- Применение данной марки металла

- Механические и физические свойства

Химический состав

Сталь марки СТ45 обычно включает в себя следующие химические элементы:

- от 0,42 до 0,5% углерода (что следует из марки стали);

- от 0,17 до 0,37% кремния;

- от 0,5 до 0,8% марганца;

- не более 0,25% никеля;

- до 0,04% серы;

- не больше 0,035% фосфора;

- до 0.25% хрома;

- не более 0,25% меди;

- до 0,08% мышьяка;

- около 97% железа.

- Как отличить, например, сталь 45 от СТ3, опираясь на разницу в их составе?Как видно из приведённого выше описания, основными составляющими сплава СТ45 являются углерод, определяющий твёрдость стали, и железо. У стали 3 углерода в составе от 0,14 до 0,22%, то есть в 2 раза меньше. Включение легирующих элементов незначительное в обоих сплавах. Хром, никель и медь представлены в СТ45 в концентрации 0,25%, а в СТ3 их может содержаться до 0,3%.

-

Какая сталь прочнее, СТ3 или СТ45? По доле углерода ясно, что сталь 45 прочнее и твёрже СТ3.Легирование – это введение в состав сплава небольшого количества примесей для изменения химических и физических свойств основного металла. Добавление в сталь других металлов позволяет увеличить износоустойчивость, прочность или коррозионную стойкость сплава.

При повышении качества стали по одному из параметров могут снижаться показатели по-другому. Нержавеющие стали, например, менее прочны, чем углеродистые, а повышение прочности углеродистых сталей способствует ухудшению их антикоррозионных качеств.

Сталь 55С2А

Применение

пружины и рессоры, применяемые в автомобилестроении, тракторостроении, железнодорожном транспорте и других отраслях машиностртоения.

Технологические свойства материала

| свариваемость | флокенучувствительность | склонность к отпускной хрупкости | Ковка, вид полуфабриката | Ковка, Температурный интервал, С | Ковка, размер сечения, мм | Ковка, условия охлаждения | Обрабатываемость резанием, состояние заготовки | Обрабатываемость резанием, Кv(твердый сплав) | Обрабатываемость резанием,Кv(закаленная сталь) |

| не применяется для сварных конструкций. | не чувствительна | не склонна | заготовка | 1200-800 | до 250 | на воздухе | в горячекатаном состоянии при НВ 255-269 | 0.65 | 0.33 |

| заготовка | 1200-800 | 251-300 | в яме |

Механические свойства в зависимости от обработки

| Термобоработка(комплекс), состояние | Термобоработка, T | Термобоработка, среда | Сечение, мм | s0,2, МПа | sB, МПа | d5, % | y, % | KCU, Дж/м2 | HB | HRCэ |

| Сталь категорий: 3,3А,3Б,3В,3Г,4,4А,4Б. Закалка отпуск | 870 470 | масло или вода воздух | 1175 | 1270 | 6 | 30 | ||||

| Отжиг, охлаждение с печью | 750-780 | 440 | 760 | 21 | 42 | 16 | 222 | |||

| Нормализация | 840.0 | 370 | 690 | 35 | 197 | |||||

| Изотермическая закалка, охлаждение | 870 300 | расплавленная соль | 1220 | 1640 | 8 | 47 | ||||

| Изотермическая закалка, охлаждение | 870 360 | расплавленная соль | 1110 | 1350 | 85 | 42 | ||||

| отпуск | 350 | 1860 | 2030 | 7 | 31 | 23 | 50 | |||

| отпуск | 400 | 1830 | 1910 | 9 | 36 | 27 | 48 | |||

| отпуск | 450 | 1470 | 1530 | 11 | 46 | 41 | 44 | |||

| отпуск | 500 | 1130 | 1220 | 12 | 47 | 48 | 41 | |||

| отпуск | 550 | 1060 | 1180 | 13 | 50 | 56 | 34 | |||

| Отжиг, закалка, отпуск, охлаждение | 900 850 300 | масло | 17-22 | 1960 | 2250 | 5 | 20 | |||

| Отжиг, закалка, отпуск, охлаждение | 900 850 400 | масло | 17-22 | 1670 | 1830 | 8 | 39 | |||

| Отжиг, закалка, отпуск, охлаждение | 900 850 500 | масло | 17-22 | 1270 | 1350 | 12 | 39 | |||

| Отжиг, закалка, отпуск, охлаждение | 900 850 600 | масло | 17-22 | 830 | 1080 | 15 | 42 |

Критические точки

Чтобы кристаллическая решётка правильно перестроилась и сталь в процессе обработки приобрела необходимые свойства, её нужно выдержать определённое количество времени при определённой температуре.

Если сталь недостаточно прогреть, структура кристаллической решётки изменится не полностью, а перегрев во время обработки может способствовать появлению окалины. Оптимальная температура обработки СТ45 в процессе придания ей прочности задаётся критическими точками 730, 755, 690, 780, 350 °C.

Получить такие температурные значения можно в мартеновских и в электрических печах. На изменение кристаллической решётки, вследствие которого сталь 45 приобретёт привычную потребителю прочность, влияет также скорость нагрева, которой на современном оборудовании управляют при помощи электроники.

Не менее важны соблюдение определённых временных интервалов, в продолжение которых сплав удерживает температуру критических точек, и проведение определённых процедур охлаждения с использованием в качестве охладителя масла, порошка или воды.

Чтобы получить равномерное остывание высокого качества без проявления окалины используется масло. В случае больших размеров заготовок, их охлаждают на воздухе ввиду продолжительности такой процедуры.

Расшифровка

Различие марок стали определяется не только разным химическим составом, но и спецификой изготовления. Умение расшифровать маркировку позволяет на основании полученной информации о составе сплава и технологии изготовления предположить его технические характеристики и определить область применения. Каждый вид стали задаётся в маркировке соответствующей буквой.

Стали принято классифицировать по составу, качеству изготовления, типу выплавки, структуре и назначению.

По качеству изготовления выпускаются обыкновенные, качественные, высококачественные и особо высококачественные. Сплавы повышенного качества маркируются буквой А, проставленной в конце маркировочного обозначения.

Тип выплавки подразделяет стали на конверторные, мартеновские, электростали и изготовленные по особенной методике.

По назначению сплавы принято делить на конструкционные, инструментальные, строительные и специальные. В маркировочном коде это отображается буквой и последующим числом, которое показывает содержание в сплаве веществ, благодаря которым сплав отнесён к такой категории.

Так сталь 45 обозначается сочетанием Cn и следующим за ним числом, демонстрирующим количество хрома в сплаве. СТ45 – качественная углеродистая конструкционная сталь мартеновской выплавки.

Окончательная структура стали определяется процессом нагрева сплава до критических точек, позволяющим менять состояния кристаллической решётки, и вариантом последующего охлаждения, то есть закаливанием.

Каждая из итоговых структур придаёт сплаву новые свойства:

- Перлитная – улучшает сваривание и обработку.

- Ферритная увеличивает пластичность.

- Карбидная и аустенитная закалки повышают прочность.

По раскислению (снижению в составе стали кислорода и оксидов) сплавы подразделяются на кипящую сталь (сп), спокойную (кп) и полуспокойную (пс).

Механические характеристики

| Сечение, мм | t отпуска, °C | sТ|s0,2, МПа | σB, МПа | d5, % | d4 | y, % | кДж/м2, кДж/м2 | Твёрдость по Бринеллю, МПа | HRC |

|---|---|---|---|---|---|---|---|---|---|

| Лента холоднокатаная 0,1-4,0 мм в состоянии поставки по ГОСТ 2284-79 | |||||||||

| — | — | — | 740-1080 | — | — | — | — | — | — |

| — | — | — | 440-740 | — | ≥13 | — | — | — | — |

| — | — | — | 440-610 | — | ≥13 | — | — | — | — |

| Кольца цельнокатаные по ОСТ 1 92049-76. Нормализация | |||||||||

| 25 | — | ≥365 | ≥610 | ≥8 | — | ≥28 | — | — | — |

| Поковки. Закалка + Отпуск | |||||||||

| 1000 | — | 490 | 655 | 16 | — | 45 | 579 | 212-248 | — |

| Проволока кардная 0,2-0,8 мм в состоянии поставки по ГОСТ 3875-83 (образцы) | |||||||||

| — | — | — | 1770-1960 | — | — | — | — | — | — |

| — | — | — | 1961-2160 | — | — | — | — | — | — |

| Поковки. Нормализация при 830-860 °С, охлаждение на воздухе + Отпуск при 550-600 °С, охлаждение с печью или на воздухе | |||||||||

| 1200 | — | — | — | — | — | — | — | 215-255 | — |

| Поковки. Нормализация при 830-860 °С, охлаждение на воздухе + Отпуск при 650-800 °С, охлаждение с печью | |||||||||

| 101-300 | — | ≥315 | ≥630 | ≥11 | — | ≥28 | ≥245 | 170-229 | — |

| 301-500 | — | ≥305 | ≥610 | ≥10 | — | ≥25 | ≥245 | — | — |

| 100 | — | ≥325 | ≥650 | ≥12 | — | ≥35 | ≥285 | — | — |

| Сортовой прокат (образцы). Закалка в воду с 840 °С + Отпуск при 400 °С, охлаждение на воздухе | |||||||||

| 20 | — | 870-990 | 1060-1210 | 7-8 | — | 43-52 | 530-657 | 341 | — |

| 40 | — | 640-740 | 900-1000 | 10-11 | — | 43-47 | 383-520 | 290 | — |

| 60 | — | 590-650 | 820-930 | 10-12 | — | 42-46 | 314-481 | 266 | — |

| Сортовой прокат (образцы). Закалка в воду с 840 °С + Отпуск при 500 °С, охлаждение на воздухе | |||||||||

| 20 | — | 710-800 | 900-1000 | 10-12 | — | 53-59 | 579-961 | 285 | — |

| 40 | — | 550-610 | 820-900 | 12-14 | — | 45-52 | 481-677 | 264 | — |

| 60 | — | 510-570 | 750-850 | 13-14 | — | 43-52 | 383-579 | 239 | — |

| Поковки. Нормализация + Высокий отпуск | |||||||||

| 100-300 | — | 315 | 570 | 14 | — | 35 | 334 | 167-207 | — |

| Сортовой прокат. Закалка в масло с 840 °С + Отпуск | |||||||||

| — | 200 | 1620-2210 | 1720-2280 | 2-3 | — | 7-12 | 49-98 | — | 64 |

| — | 300 | 1350-1790 | 1500-1940 | 3-4 | — | 20-25 | 49-98 | — | 56 |

| — | 400 | 1100-1380 | 1260-1590 | 4-5 | — | 31-36 | 186-481 | — | 47 |

| — | 500 | 820-1000 | 970-1120 | 7 | — | 41-45 | 383-765 | — | 40 |

| — | 600 | 600-700 | 800-890 | 10-11 | — | 51-54 | 677-1059 | — | 30 |

Стандарты

| Название | Код | Стандарты |

|---|---|---|

| Сортовой и фасонный прокат | В32 | ГОСТ 1050-88, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 14955-77, ГОСТ 1050-2013, ОСТ 1 92049-76, TУ 14-1-2118-77, TУ 14-1-2919-80, TУ 14-11-245-88, TУ 14-1-1271-75, TУ 14-1-5228-93, TУ 14-136-367-2008 |

| Арматура, узлы и детали подвижного состава железных дорог | Д55 | ГОСТ 11530-93 |

| Листы и полосы | В33 | ГОСТ 1577-93, TУ 14-1-4516-88 |

| Ленты | В34 | ГОСТ 2284-79 |

| Трубы стальные и соединительные части к ним | В62 | ГОСТ 3262-75, ГОСТ 20295-85, ГОСТ 24950-81, TУ 14-3-1428-86 |

| Ленты | В24 | ГОСТ 3560-73 |

| Проволока стальная низкоуглеродистая | В71 | ГОСТ 3875-83 |

| Проволока стальная средне- и высокоуглеродистая | В72 | ГОСТ 3920-70, ГОСТ 7372-79, ГОСТ 9124-85, ГОСТ 9161-85, ГОСТ 9389-75, ГОСТ 9850-72, ГОСТ 26366-84 |

| Машины и оборудование для металлургической и литейной промышленности | Г44 | ГОСТ 5399-69 |

| Листы и полосы | В23 | ГОСТ 82-70, ГОСТ 14918-80, ГОСТ 19903-74, ГОСТ 103-2006, ГОСТ 19903-90 |

| Сортовой и фасонный прокат | В22 | ГОСТ 8239-89, ГОСТ 8240-97, ГОСТ 8278-83, ГОСТ 8281-80, ГОСТ 8282-83, ГОСТ 8283-93, ГОСТ 8319.0-75, ГОСТ 8509-93, ГОСТ 8510-86, ГОСТ 9234-74, ГОСТ 11474-76, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006, ОСТ 5.9087-84 |

| Обработка металлов давлением. Поковки | В03 | ГОСТ 8479-70 |

| Болванки. Заготовки. Слябы | В31 | ОСТ 3-1686-90, TУ 14-1-4944-90 |

Обозначение сталей с легирующими элементами

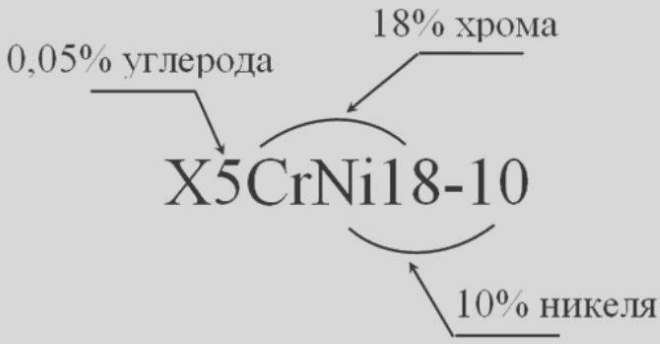

Как сказано выше, классификация сталей с легирующими элементами включает несколько категорий. Маркировка легированных сталей составляется по определенным правилам, знание которых позволяет достаточно просто определить категорию конкретного сплава и основную область его применения. В начальной части названий таких марок находятся цифры (две или одна), показывающие содержание углерода. Две цифры указывают на его среднее содержание в сплаве в сотых долях процента, а одна – в десятых. Есть и стали, не имеющие в начале названия марки цифр. Это означает, что углерод в этих сплавах содержится в пределах 1%.

Пример маркировки легированной стали

Буквы, которые можно увидеть за первыми цифрами названия марки, указывают на то, из чего состоит данный сплав. За буквами, дающими информацию о том или ином элементе в его составе, могут стоять или не стоять цифры. Если цифра есть, то по ней определяется (в целых процентах) среднее содержание указанного буквой элемента в составе сплава, а если цифры нет, значит, данный элемент содержится в пределах от 1 до 1,5%.

В конце маркировки отдельных видов сталей может стоять буква «А». Это говорит о том, что перед нами высококачественная сталь. К таким маркам могут относиться и углеродистые стали, и сплавы с легирующими добавками в своем составе. Согласно классификации, к данной категории сталей причисляются те, в которых сера и фосфор составляют не более 0,03%.

Как расшифровать маркировку сталей?

Чтобы расшифровка обозначения различных видов сталей не вызывала затруднений, следует хорошо знать, какими они бывают. Отдельные категории сталей имеют особенную маркировку. Их принято обозначать определенными буквами, что позволяет сразу понять и назначение рассматриваемого металла, и его ориентировочный состав. Рассмотрим некоторые из таких марок и разберемся в их обозначении.

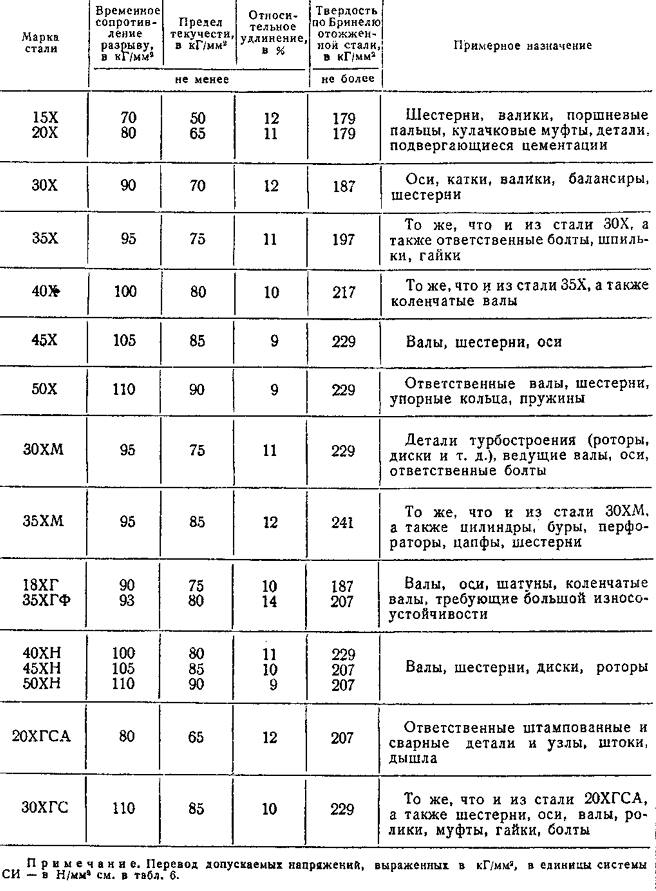

Свойства и назначение конструкционных легированных сталей

Конструкционные стали, специально предназначенные для изготовления подшипников, можно узнать по букве «Ш», данная литера ставится в самом начале их маркировки. После нее в названии марки идет буквенное обозначение соответствующих легирующих добавок, а также цифры, по которым узнают количественное содержание этих добавок. Так, в сталях марок ШХ4 и ШХ15, кроме железа с углеродом, содержится хром в количестве 0,4 и 1,5%, соответственно.

Буквой «К», которая стоит после первых цифр в названии марки, сообщающих о количественном содержании углерода, обозначают конструкционные нелегированные стали, используемые для производства сосудов и паровых котлов, работающих под высоким давлением (20К, 22К и др.).

Качественные легированные стали, которые обладают улучшенными литейными свойствами, можно узнать по букве «Л», стоящей в самом конце маркировки (35ХМЛ, 40ХЛ и др.).

Некоторую сложность, если не знать особенностей маркировки, может вызвать расшифровка марок строительной стали. Сплавы данной категории обозначают буквой «С», которую ставят в самом начале. Цифры, следующие за ней, указывают на минимальный предел текучести. В таких марках также используются дополнительные буквенные обозначения:

- литера Т – термоупрочненный прокат;

- буква К – сталь, отличающаяся повышенной коррозионной устойчивостью;

- литера Д – сплав, характеризующийся повышенным содержанием меди (С345Т, С390К и др.).

Нелегированные стали, относящиеся к категории инструментальных, обозначают буквой «У», она проставляется в начале их маркировки. Цифра, идущая за данной буквой, выражает количественное содержание углерода в рассматриваемом сплаве. Стали данной категории могут быть качественными и высококачественными (их можно определить по букве «А», она проставляется в конце названия марки). В их маркировке может содержаться буква «Г», что означает повышенное содержание марганца (У7, У8, У8А, У8ГА и др.).

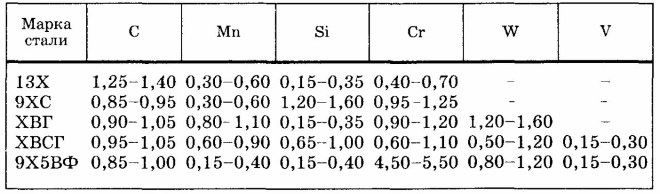

, содержащие легирующие элементы в своем составе, маркируются аналогично с легированными конструкционными (ХВГ, 9ХВГ и др.).

Состав легированных инструментальных сталей (%)

Маркировка тех сталей, которые входят в категорию быстрорежущих, начинается с буквы «Р», за которой идут цифры, указывающие на количественное содержание вольфрама. В остальном марки таких сплавов называются по стандартному принципу: буквы, обозначающие элемент, и, соответственно, цифры, отражающие его количественное содержание. В обозначении таких сталей не указывается хром, так как его стандартное содержание в них составляет около 4%, а также углерод, количество которого пропорционально содержанию ванадия. Если количество ванадия превышает 2,5%, то его буквенное обозначение и количественное содержание проставляют в самом конце маркировки (З9, Р18, Р6М5Ф3 и др.).

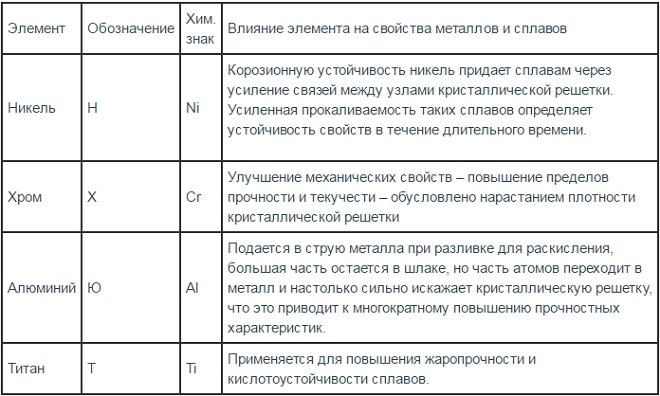

Влияние некоторых добавок на свойства стали

По-особому маркируются нелегированные стали, относящиеся к категории электротехнических (их еще часто называют чистым техническим железом). Невысокое электрическое сопротивление таких металлов обеспечивается за счет того, что их состав характеризуется минимальным содержанием углерода – менее 0,04%. В обозначении марок таких сталей нет букв, только цифры: 10880, 20880 и др. Первая цифра указывает на классификацию по типу обработки: горячекатаная или кованная – 1, калиброванная – 2. Вторая цифра связана с категорией коэффициента старения: 0 – ненормируемый, 1 – нормируемый. Третья цифра указывает на группу, к которой данная сталь относится по нормируемой характеристике, принятой за основную. По четвертой и пятой цифрам определяется само значение нормируемой характеристики.

Принципы, по которым осуществляется обозначение стальных сплавов, были разработаны еще в советский период, но и по сей день успешно используются не только в России, но также в странах СНГ. Обладая сведениями о той или иной марке стали, можно не только определять ее химический состав, но и эффективно подбирать металлы с требуемыми характеристиками.

Классификация сталей

Чтобы разобраться с маркировками, необходимо разобраться, как классифицируют стальные сплавы по назначению. Принято определять свойства по нескольким параметрам:

- Химический состав определяет прочностные показатели. Здесь свойства определяются соотношениями в составе между железом и углеродом. Попутно изменения характеристик зависит от наличия легирующих элементов или веществ, ухудшающих показатели.

- В зависимости от способов производства меняется структура. Кованые изделия прочнее, литые могут образовывать поры или иные дефекты. При прокатывании через вальцы добиваются упрочнения и получения нужной формы.

- Для правильного использования определяют те или иные марки по назначению. Особенно важна подобная информация для сталей специального использования. В них даже небольшие изменения в химическом составе могут заметно изменять поведение при нагрузке или эксплуатации в агрессивной среде.

- Качество стальных слитков зависит от содержания вредных компонентов. Сера и фосфор приводят к хладноломкости и красноломкости, поэтому металлурги стараются удалять из сплавом ухудшающие ингредиенты.

- Кислород в стальных изделиях изменяет структуру. Для удаления в расплавленную массу вносят раскислители, они образуют окислы, не вносят негативные изменения металл.

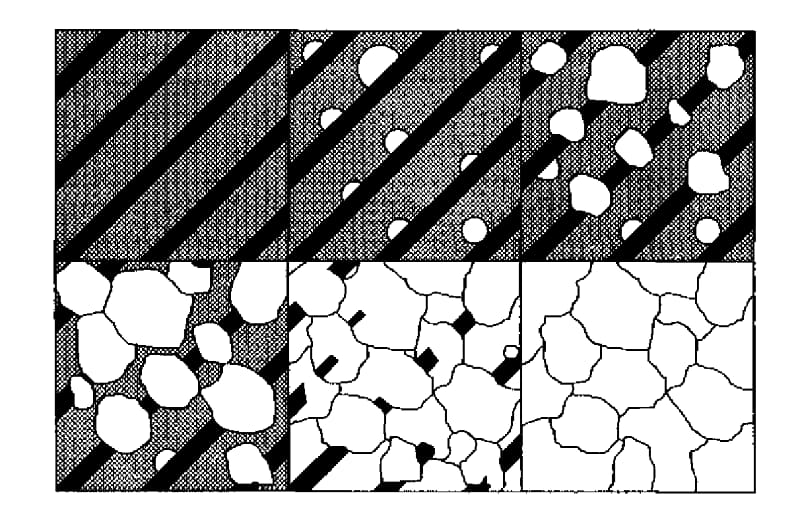

Классификация сталей по основным показателям

Классификация по структуре

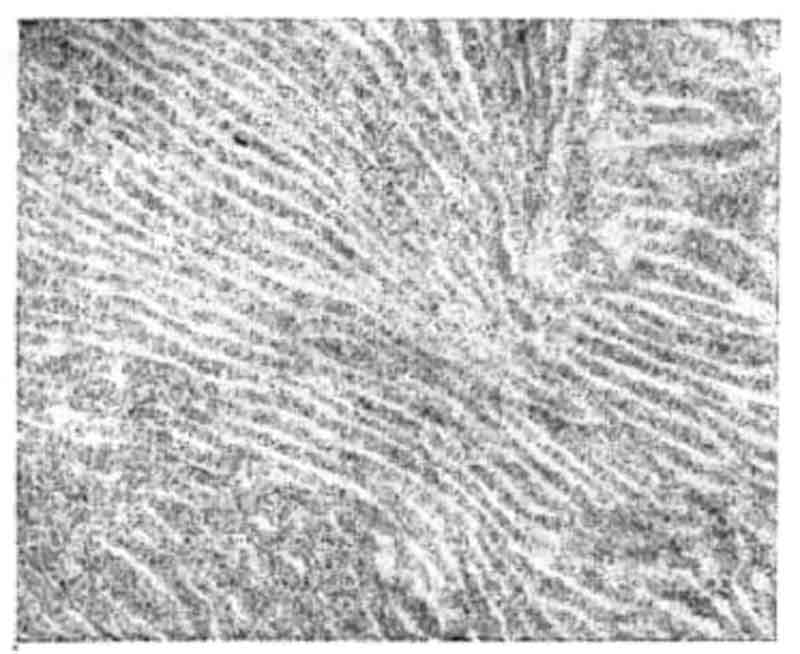

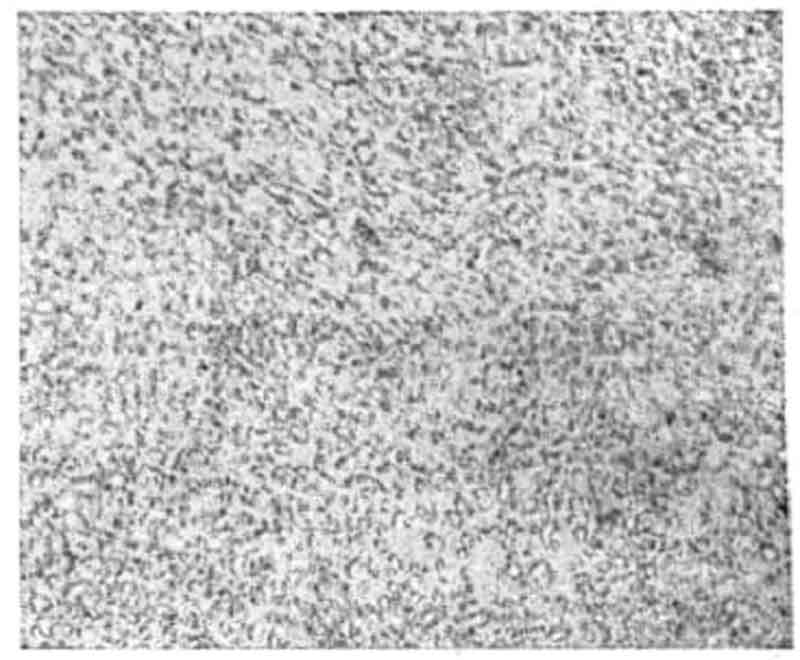

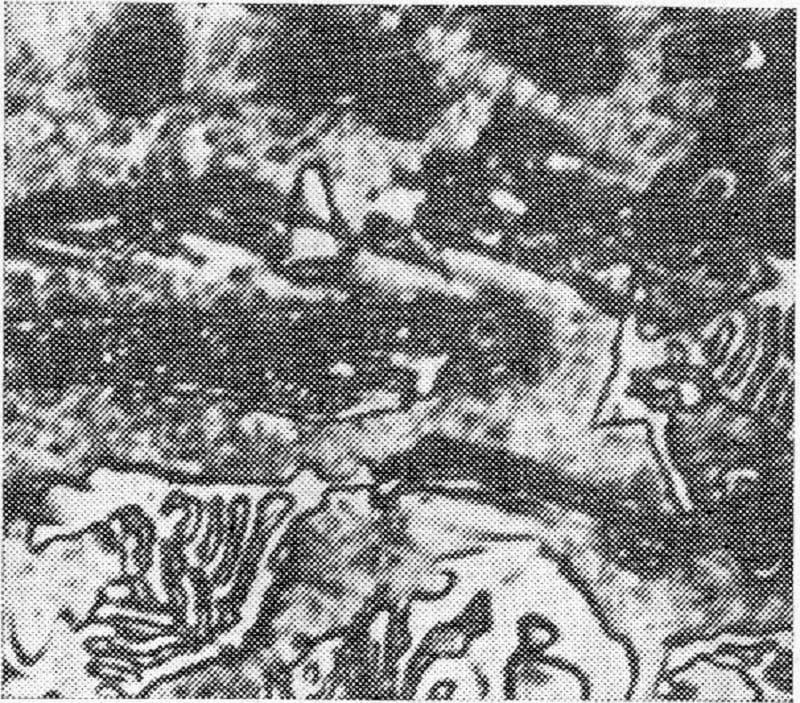

Структура исследуется на специальных шлифах. Их рассматривают под микроскопом, предварительно обработав полированную поверхность серной кислотой. Принято определять следующие состояния:

- доэвтектоидные характеризуются высоким содержанием феррита. Низкое содержание углерода не позволяет металлу проявлять достаточное сопротивление при механических нагрузках;

- эвтектоидные соответствуют наилучшим соотношением между прочностными и пластичными свойствами;

- заэвтектоидные стали используют при изготовлении инструмента. Их отличают высокая поверхностная твердость, а также сопротивляемость нагружениям;

- ледебуритные содержат карбиды. Металл проявляет излишнюю хрупкость;

- ферритные показатели соответствуют свойствам, присущим чистому железу.

Эвтоктоидная сталь

Доэвтектодная сталь

Ледебурит. Видны включения карбида железа

Для улучшения свойств проводят нормализацию. Она заключается в снятии напряжений из деталей, имевших термообработку, связанную с улучшением свойств. Длительный нагрев и выдержка при температуре выше 720…750 °С, а последующее охлаждение приводит к отжигу. Зерна металла изменяют свой вид.

Верхний ряд показывает шлифы до нормализации, а нижний – после

Cталь 55С2 — ГП Стальмаш

Справочная информация

Характеристика материала сталь 55С2.

| Марка : | 55С2 |

| Заменитель: | 50С2, 60С2, 35Х2АФ |

| Классификация : | Сталь конструкционная рессорно-пружинная |

|

|

| Применение: | пружины и рессоры, применяемые в автомобилестроении, тракторостроении, железнодорожном транспорте и других отраслях машиностроения. |

| Зарубежные аналоги: | Известны |

Химический состав в % материала 55С2

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 0.52 — 0.6 | 1.5 — 2 | 0.6 — 0.9 | до 0.25 | до 0.035 | до 0.035 | до 0.3 | до 0.2 |

Температура критических точек материала 55С2.

| Ac1 = 755 , Ac3(Acm) = 810 , Ar3(Arcm) = 770 , Ar1 = 690 , Mn = 272 |

Механические свойства при Т=20oС материала 55С2 .

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| 760 | 440 | 21 | 42 | 160 | Отжиг 750 — 780oC,Охлаждение печь, | |||

| 1300 | 1200 | 6 | 30 | Закалка 870oC, масло, |

| Твердость материала 55С2 после отжига , | HB 10 -1 = 241 МПа |

| Твердость материала 55С2 без термообработки , | HB 10 -1 = 285 МПа |

Физические свойства материала 55С2 .

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 1.96 |

Технологические свойства материала 55С2 .

| Свариваемость: | не применяется для сварных конструкций. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Зарубежные аналоги материала 55С2

| США | Германия | Япония | Франция | Англия | Евросоюз | Италия | Бельгия | Испания | Китай | Швеция | Болгария | Венгрия | Польша | Румыния | Австралия |

| — | DIN,WNr | JIS | AFNOR | BS | EN | UNI | NBN | UNE | GB | SS | BDS | MSZ | PN | STAS | AS |

Обозначения:

| Механические свойства : | |

| sв | — Предел кратковременной прочности , |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), |

| d5 | — Относительное удлинение при разрыве , |

| y | — Относительное сужение , |

| KCU | — Ударная вязкость , [ кДж / м2] |

| HB | — Твердость по Бринеллю , |

| Физические свойства : | |

| T | — Температура, при которой получены данные свойства , |

| E | — Модуль упругости первого рода , |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град] |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | — Плотность материала , [кг/м3] |

| C | — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] |

| R | — Удельное электросопротивление, |

| Свариваемость : | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

Описание

Сталь 55 применяется: для изготовления из заготовок после нормализации с отпуском или закалки с отпуском зубчатых колес, прокатных валков, штоков, тяжелонагруженных валов, осей, бандажей, малонагруженных пружин и рессор, лемехов, пальцев звеньев гусениц, муфт сцепления коробок передач, корпусов форсунок и других деталей, работающих на трение; колец цельнокатаных различного назначения; закаленной и отпущенной кардной проволоки круглого и фасонного профиля, применяемой для изготовления скобок игольчатых изделий; луженой проволоки, предназначенных для изготовления бандажей роторов электрических машин; ремизной термообработанной луженой проволоки, предназначенной для изготовления галев к ремизным приборам ткацких станков.

Общие характеристики стали

Металлурги определяют условие существования стали – это наличие в составе механической смеси железа и углерода не более 2,14 % С, Сплавы, имеющие большую концентрацию, называют чугунами.

Из всех металлов наиболее привлекательными свойствами обладает именно сплав железа и углерода. Этот материал используется для изготовления:

- корпусов транспортных средств, трансмиссии и силовых агрегатов;

- металлокаркасов, арматуры и иных систем, обеспечивающих прочность строений;

- инструмента, узлов машин и механизмов.

Универсальность использования стали объясняется широкими возможностями в регулировании свойств. Их можно скорректировать так, чтобы приспособить для создания устройств, выполняющих разные задачи. Даже самое лучшее оружие изготавливается с использованием этого универсального металла.

На сегодняшний день разработаны несколько тысяч вариантов сталей. Но в реальной практике чаще используют около десятка основных типов, остальные созданы для решения специальных задач. Ими пользуются довольно редко.

Сталь конструкционная рессорно-пружинная 55С2 — характеристики, свойства, аналоги

На данной страничке приведены технические, механические и остальные свойства, а также характеристики стали марки 55С2.

Классификация материала и применение марки 55С2

Марка: 55С2Классификация материала: Сталь конструкционная рессорно-пружиннаяПрименение: пружины и рессоры, применяемые в автомобилестроении, тракторостроении, железнодорожном транспорте и других отраслях машиностроения.

Механические свойства 55С2 при температуре 20oС

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| 760 | 440 | 21 | 42 | 160 | Отжиг 750 — 780oC,Охлаждение печь, | |||

| Прокат, ГОСТ 14959-79 | 1270 | 1175 | 6 | 30 | Закалка и отпуск |

Технологические свойства 55С2

| Свариваемость: | не применяется для сварных конструкций. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Зарубежные аналоги 55С2

| США | Германия | Япония | Франция | Англия | Евросоюз | Италия | Бельгия | Испания | Китай | Швеция | Болгария | Венгрия | Польша | Румыния | Австралия |

| — | DIN,WNr | JIS | AFNOR | BS | EN | UNI | NBN | UNE | GB | SS | BDS | MSZ | PN | STAS | AS |

Расшифровка обозначений, сокращений, параметров

| Механические свойства : | |

| sв | — Предел кратковременной прочности , |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), |

| d5 | — Относительное удлинение при разрыве , |

| y | — Относительное сужение , |

| KCU | — Ударная вязкость , [ кДж / м2] |

| HB | — Твердость по Бринеллю , |

| Физические свойства : | |

| T | — Температура, при которой получены данные свойства , |

| E | — Модуль упругости первого рода , |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o- T ) , [1/Град] |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | — Плотность материала , [кг/м3] |

| C | — Удельная теплоемкость материала (диапазон 20o- T ), [Дж/(кг·град)] |

| R | — Удельное электросопротивление, |

| Свариваемость : | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

Обращаем ваше внимание на то, что данная информация о марке 55С2, приведена в ознакомительных целях. Параметры, свойства и состав реального материала марки 55С2 могут отличаться от значений, приведённых на данной странице

Более подробную информацию о марке 55С2 можно уточнить на информационном ресурсе «Марочник стали и сплавов». Информацию о наличии, сроках поставки и стоимости материалов Вы можете уточнить у наших менеджеров. При обнаружении неточностей в описании материалов или найденных ошибках просим сообщать администраторам сайта, через форму обратной связи. Заранее спасибо за сотрудничество!

Cталь 55С2А механические, технологические свойства, химический состав. Сталь 55С2А круг стальной пруток

Справочная информация

Характеристика материала сталь 55С2А

Химический состав в % материала сталь 55С2А

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 0.53 — 0.58 | 1.5 — 2 | 0.6 — 0.9 | до 0.25 | до 0.025 | до 0.025 | до 0.3 | до 0.2 |

Температура критических точек материала сталь 55С2А

| Ac1 = 775 , Ac3(Acm) = 840 |

Механические свойства при Т=20oС материала сталь 55С2А

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Пруток | до Ж 80 | 1275 | 1177 | 6 | 30 | Закалка 870oC, масло, Отпуск 470oC, | ||

| 1300 | 1200 | 6 | 30 | Закалка 870oC, масло, Отпуск 460oC, |

| Твердость материала сталь 55С2А после отжига , | HB 10 -1 = 241 МПа |

| Твердость материала сталь 55С2А без термообработки , | HB 10 -1 = 285 МПа |

Технологические свойства материала сталь 55С2А

| Свариваемость: | не применяется для сварных конструкций. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Зарубежные аналоги материала сталь 55С2АВнимание! Указаны как точные, так и ближайшие аналоги

| США | Германия | Болгария |

| — | DIN,WNr | BDS |

Обозначения:

| Механические свойства : | |

| sв | — Предел кратковременной прочности , |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), |

| d5 | — Относительное удлинение при разрыве , |

| y | — Относительное сужение , |

| KCU | — Ударная вязкость , [ кДж / м2] |

| HB | — Твердость по Бринеллю , |

| Свариваемость : | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

Применение данной марки металла

Сплав СТ45 (шпоночная сталь) применяется в промышленности (чаще в металлургической) для изготовления высокопрочных деталей, поверхность которых подвергается термической обработке, нормализуется или улучшается.

- валы-шестерни;

- цилиндры;

- распределительные и коленчатые валы;

- шпиндели;

- кулачки патронов станков;

- плоскогубцы;

- шестерни;

- ручные тисочки;

- бандажи;

- круглогубцы;

- бесшовные трубы.

Коленчатые и распределительные валы изготавливаются в большом диапазоне диаметров, имеют ступени и канавки. При помощи фрезерной обработки круглых заготовок, выполненных с использованием закаливания и отпуска, производятся шестерни, шпиндели и кулачки.

Благодаря высокой прочности сталь 45 часто применяют при изготовлении крепежа, способного выдерживать поперечную нагрузку. Из этого сплава изготавливают также листовой материал и пластины, применяемые в производстве и для обшивки несущих конструкций.

Способность переносить большие перепады температуры делает СТ45 незаменимой при производстве редукторов. Сталь 45 – это основной сплав, применяемый в машиностроении. Легче всего прокат поддаётся разрезанию, поэтому заготовки из неё обрабатываются точением и фрезерованием.

Невысокая хрупкость и достаточная твёрдость позволяют изготавливать из СТ45 такие сложные технические изделия как звёздочки и шестерёнки со сложной конфигурацией.

Диапазон применения стали существенно расширяется за счёт легирования, повышения концентрации хрома, закаливания состава. Помимо вышеперечисленных изделий из СТ45 изготавливают:

- муфты;

- валы;

- штоки и пальцы крейцкопфов для насосов различных видов;

- компрессоры;

- переводники и стволы для вертлюгов, бурильных труб и рабочих;

- корпуса долот;

- ролики привенторов;

- фиксаторы и шпонки буровых станков;

- цепные колёса буровых лебёдок.

Сплав применяется для выпуска арматуры, скалок насосов, цапф, элементов пневмопроводов, которые не используются под давлением и не свариваются. Из него выпускают фланцы, которые устанавливаются в трубопроводах с давлением от 10 МПа.

Механические и физические свойства

Свойства сплава определяются в первую очередь его составом. Высокое содержание углерода в стали придаёт ей прочность, но одновременно и хрупкость. Плотность СТ45 – 7826 кг/м3, поэтому изделия, изготовленные из неё, легче стандартных. Обычно СТ45 закаливается, приобретая твёрдость (около 170 МПа), но не хрупкость.

Ковка стали выполняется в температурном диапазоне от 1250 °C в начале работы, до 750 градусов при окончании. Прочность и упругость материала определяется температурой нагрева.

Чтобы сплав можно было использовать для изготовления выносливых деталей, которые работают на износ, применяют азотирование продолжительностью около 6 часов при температуре от 520 до 570 °C. При этом происходит увеличение сопротивляемости знакопеременным нагрузкам и коррозии с небольшим повышением прочности.

Отпуск – это процесс термической обработки сплава для увеличения пластичности, снижения хрупкости и сохранения достаточного значения прочности. С этой целью изделие нагревают в температурном диапазоне от 150 до 650 °C и медленно охлаждают.