Сталь марки 30хгса

Содержание:

- Сталь марки 35ХГСА — Металлургическая компания

- Описание

- Механические характеристики

- Стандарты

- Сталь 30ХГСА: характеристики и применение

- Термическая обработка металла

- Характеристика материала детали Сталь 45Х( ГОСТ 4543-71)

- Применение в разных отраслях

- Cталь 30ХГСА — ГП Стальмаш

- Сталь 30ХГСА: характеристики

- Описание

- Сталь 30ХГСА: расшифровка, характеристики, применение и особенности

Сталь марки 35ХГСА — Металлургическая компания

Краткие обозначения:

σв

— временное сопротивление разрыву (предел прочности при растяжении), МПа

ε

— относительная осадка при появлении первой трещины, %

σ0,05

— предел упругости, МПа

Jк

— предел прочности при кручении, максимальное касательное напряжение, МПа

σ0,2

— предел текучести условный, МПа

σизг

— предел прочности при изгибе, МПа

δ5,δ4,δ10

— относительное удлинение после разрыва, %

σ-1

— предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа

σсж0,05 и σсж

— предел текучести при сжатии, МПа

J-1

— предел выносливости при испытание на кручение с симметричным циклом нагружения, МПа

ν

— относительный сдвиг, %

n

— количество циклов нагружения

sв

— предел кратковременной прочности, МПа

R и ρ

— удельное электросопротивление, Ом·м

ψ

— относительное сужение, %

E

— модуль упругости нормальный, ГПа

KCU и KCV

— ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см2

T

— температура, при которой получены свойства, Град

sT

— предел пропорциональности (предел текучести для остаточной деформации), МПа

l и λ

— коэффициент теплопроводности (теплоХотСтилость материала), Вт/(м·°С)

HB

— твердость по Бринеллю

C

— удельная теплоХотСтилость материала (диапазон 20o — T ), [Дж/(кг·град)]

HV

— твердость по Виккерсу

pn и r

— плотность кг/м3

HRCэ

— твердость по Роквеллу, шкала С

а

— коэффициент температурного (линейного) расширения (диапазон 20o — T ), 1/°С

HRB

— твердость по Роквеллу, шкала В

σtТ

— предел длительной прочности, МПа

Описание

Сталь 35ХМ применяется: для производства деталей турбин, валов, шестерней, шпинделей, шпилек, болтов, гаек, фланцев, дисков, покрышек, штоков и других ответственных деталей, работающих в условиях больших нагрузок и скоростей при температуре до 450−500 °С; для производства различных улучшаемых деталей: валов, осей, зубчатых колес, тормозных лент моторов, фланцев, корпусов обшивки, лопаток компрессорных машин, рычагов, толкателей; для ответственных сварных конструкций, работающих при знакопеременных нагрузках; для изготовления деталей трубопроводной арматуры с проведением термообработки.

Механические характеристики

| Сечение, мм | t отпуска, °C | sТ|s0,2, МПа | σB, МПа | d5, % | y, % | кДж/м2, кДж/м2 | Твёрдость по Бринеллю, МПа | HRC |

|---|---|---|---|---|---|---|---|---|

| Поковки. Закалка + Отпуск | ||||||||

| 100-300 | — | ≥490 | ≥660 | ≥13 | ≥40 | ≥530 | 212-248 | — |

| 100-300 | — | ≥540 | ≥690 | ≥13 | ≥40 | ≥481 | 223-262 | — |

| ≤100 | — | ≥590 | ≥730 | ≥14 | ≥45 | ≥579 | 235-277 | — |

| ≤100 | — | ≥640 | ≥780 | ≥13 | ≥42 | ≥579 | 248-293 | — |

| Сортовой прокат. Закалка в масло с 880 °С + Отпуск при 500 °С, охлаждение в воде (образцы продольные) | ||||||||

| 10-20 | — | ≥1000 | ≥1110 | ≥12 | ≥54 | — | ≥322 | — |

| Сортовой прокат. Закалка в масло с 880 °С + Отпуск | ||||||||

| — | 200 | ≥1570 | ≥1910 | ≥12 | ≥48 | ≥481 | — | ≥52 |

| Образцы для мехиспытаний. Изотермическая закалка при 880 °С в смеси калиевой и натриевой селитры, имеющей температуру 280-310 °С, охлаждение на воздухе | ||||||||

| — | — | ≥1270 | ≥1620 | ≥9 | ≥40 | ≥383 | — | — |

| Сортовой прокат. Закалка в масло с 880 °С + Отпуск при 500 °С, охлаждение в воде или в масле | ||||||||

| — | — | ≥1200 | ≥1300 | ≥11 | ≥52 | — | — | — |

| Сталь калиброванная и калиброванная со специальной отделкой поверхности, горячекатаная и горячекатаная со специальной отделкой поверхности | ||||||||

| — | — | — | — | — | — | — | ≤241 | — |

| Поковки. Закалка на воздухе с 880 °С + Отпуск при 500 °С, охлаждение на воздухе | ||||||||

| 100-300 | — | ≥490 | ≥660 | ≥13 | ≥40 | ≥530 | — | — |

| Сортовой прокат. Закалка в масло с 880 °С + Отпуск при 500 °С, охлаждение в воде (образцы продольные) | ||||||||

| 20-40 | — | ≥940 | ≥1080 | ≥11 | ≥50 | — | ≥310 | — |

| Сортовой прокат. Закалка в масло с 880 °С + Отпуск | ||||||||

| — | 300 | ≥1550 | ≥1760 | ≥12 | ≥50 | ≥579 | — | ≥50 |

| Сортовой прокат. Закалка в масло с 880 °С + Отпуск при 500 °С, охлаждение в воде или в масле | ||||||||

| — | — | — | ≥1260 | ≥12 | ≥57 | — | — | — |

| Сортовой прокат. Закалка в масло с 880 °С + Отпуск при 500 °С, охлаждение в воде (образцы продольные) | ||||||||

| 40-60 | — | ≥860 | ≥960 | ≥11 | ≥46 | — | ≥270 | — |

| Сортовой прокат. Закалка в масло с 880 °С + Отпуск | ||||||||

| — | 400 | ≥1420 | ≥1620 | ≥12 | ≥51 | ≥432 | — | ≥47 |

| Сортовой прокат. Закалка в масло с 880 °С + Отпуск при 500 °С, охлаждение в воде или в масле | ||||||||

| — | — | — | ≥1000 | ≥14 | ≥72 | — | — | — |

| Сортовой прокат. Закалка в масло с 880 °С + Отпуск при 600 °С, охлаждение в воде (образцы продольные) | ||||||||

| 20-40 | — | ≥810 | ≥970 | ≥14 | ≥58 | — | ≥280 | — |

| Сортовой прокат. Закалка в масло с 880 °С + Отпуск | ||||||||

| — | 500 | ≥1180 | ≥1300 | ≥14 | ≥52 | ≥432 | — | ≥42 |

| Сортовой прокат. Закалка в масло с 880 °С + Отпуск при 500 °С, охлаждение в воде или в масле | ||||||||

| — | — | — | ≥540 | ≥31 | ≥70 | — | — | — |

| Сортовой прокат. Закалка в масло с 880 °С + Отпуск при 600 °С, охлаждение в воде (образцы продольные) | ||||||||

| 40-60 | — | ≥780 | ≥880 | ≥13 | ≥58 | — | ≥250 | — |

| Сортовой прокат. Изотермическая закалка с 880 °С в селитру, имеющую температуру 300 °С | ||||||||

| — | ≥1460 | ≥1670 | ≥12 | ≥52 | ≥687 | — | ≥50 | |

| — | 300 | ≥1450 | ≥1670 | ≥12 | ≥55 | ≥697 | — | ≥50 |

| — | 400 | ≥1410 | ≥1570 | ≥14 | ≥54 | ≥520 | — | ≥48 |

| — | 500 | ≥1220 | ≥1330 | ≥14 | ≥53 | ≥383 | — | ≥43 |

Стандарты

| Название | Код | Стандарты |

|---|---|---|

| Листы и полосы | В23 | ГОСТ 103-2006 |

| Сортовой и фасонный прокат | В32 | ГОСТ 1051-73, ГОСТ 4543-71, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 14955-77, TУ 14-1-2118-77, TУ 14-11-245-88, TУ 14-1-2252-2007, TУ 14-1-5228-93, TУ 14-136-367-2008 |

| Сортовой и фасонный прокат | В22 | ГОСТ 1133-71, ГОСТ 8319.0-75, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006 |

| Обработка металлов давлением. Поковки | В03 | ГОСТ 8479-70, ОСТ 5Р.9125-84, TУ 0306.018-80, СТ ЦКБА 010-2004 |

| Болванки. Заготовки. Слябы | В31 | ОСТ 3-1686-90, TУ 14-1-4944-90 |

| Термическая и термохимическая обработка металлов | В04 | СТ ЦКБА 026-2005 |

Сталь 30ХГСА: характеристики и применение

Изначально, сталь марки 30ХГСА разрабатывалась советскими учеными как материал для авиационной промышленности. Элементы управления, педали и другие механизмы самолетов середины 20 века полностью изготавливали из данного сплава.

Но наука не стояла на месте. Спустя некоторое время благодаря характеристикам сталь 30ХГСА нашла применение и стала доступной для остальных сфер промышленности. И сразу же началось массовое использование стали машино- и станкостроением.

30ХГСА – расшифровка марки стали

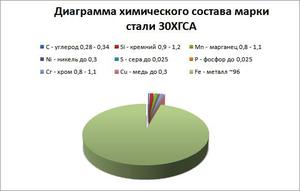

Сталь 30ХГСА относится к группе легированных сталей. Состав ее регламентируется ГОСТом 4543-71, согласно которому каждая буква и цифра обозначает определенное содержание определенных химических элементов:

- Цифра 30 означает содержание углерода 0,28-0,34%. Углерод повышает твердость и прочность в сталях, но снижает пластичность и свариваемость.

- Х – хром (0,8-1,1%) повышает закаливаемость, коррозионную стойкость и жаропрочность сплава. Положительно влияет на сопротивление абразивному износу.

- Г – марганец (0,8-1,1%) удаляет вредные примеси кислорода и серы. Снижает риск образования окалин и трещин во время термообработки. Повышает качество поверхности. Помимо этого, способствует увеличению сталью пластичности и свариваемости.

- С – кремний также как марганец является сильным раскислителем. Повышает пластичность, не снижая при этом прочность. Увеличивает восприимчивость стали к термической обработке.

- Буква «А» расшифровывается как улучшенная. Это означает, что сталь прошла закалку с высоким отпуском. Особенности проведения закалки заключаются в нагреве стали до температуры 870 ºС и в последующем быстром охлаждении в масле или воде. Таким образом, происходит трансформация внутренней структуры, что способствует повышению механических характеристик 30ХГСА в 2,9 раза. Закалочные напряжения снимаются высоким отпуском: нагревом до 540-560 ºС. Помимо снятия напряжения, параллельно происходит увеличение упругих свойств.

- Сера (до 0,25%) и фосфор (до 0,25%) относятся к категории вредных примесей. Размеры их молекул слишком большие по сравнению со всеми вышеперечисленными элементами. Встраиваясь в кристаллическую сетку стали, сера и фосфор снижают ее устойчивость, тем самым снижая прочность сплава.

- Также в составе 30ХГСА имеется некоторый процент меди и никеля. Но их содержание настолько мало, что они не оказывают влияния на характеристики стали.

30ХГСА – это российское обозначение марки стали.

Существует следующие зарубежные аналоги:

- Польша 30HGSA.

- Болгария 30ChGSA.

- Чехия 14331.

Механические характеристики

Марка 30ХГСА от обычных конструкционных сталей отличается повышенным значением прочности и устойчивости к ударным нагрузкам. Предел текучести равен 820 МПа. Для сравнения, нержавейка 12Х18Н10Т «течет» уже при 400 МПа. Полное разрушение стали происходит при нагрузке 980 МПа. Ударная вязкость составляет 127 КДжм2.

Обладает высокими пластичными свойствами: относительное удлинение 11%, а сужение 50%. Устойчива при работе в условиях переменных нагрузок. Предел выносливости 30ХГСА больше стали 45 ровно в 2 раза и имеет значение 490 МПа. Износоустойчива. Твердость находится в пределах 45-50 единиц по шкале Роквелла.

Сталь сохраняет свои механические характеристики при температуре вплоть до 400 С.

Химические свойства

Маркировка 30ХГСА не относится к категории коррозионностойких материалов. Под влиянием водной среды на поверхности сплава начинает проступать ржавчина.

Коррозионностойкость повышают путем использования специальных гальванических покрытий на основе хрома и цинка. Нанесение их осуществляется методом электролиза.

Типы применения

Благодаря всем вышеперечисленным характеристикам 30ХГСА имеет огромное практическое применение для разных отраслей промышленности:

- В строительстве из 30ХГСА делают крепеж, на который воздействует знакопеременный изгиб. Сюда относят анкерные болты, гайки, шпильки и прочее.

- До сих пор в авиастроении применяют как материал для изготовления расходных деталей самолетов: фланцы, валы и прочее.

- В машиностроении 30ХГСА нашла применение при производстве высокоответственных изделий, работающих в условиях переменных нагрузок: зубчатые передачи, шпиндели, валы, толкатели и т.д.

Цена

такого легирующего элемента как хром повышает стоимость 30ХГСА на рынке вторичного металла. Цена килограмма стального лома составляет 40-50 рублей. Это выше, чем у обычной углеродистой стали, но ниже чем у нержавейки. Более точное значение стоимости зависит от таких факторов как:

- Качество поверхности лома.

- Объем поставки.

- Габариты лома.

Термическая обработка металла

Для повышения эксплуатационных качеств рассматриваемого металла довольно часто проводится термическая обработка. Ее особенностями можно назвать нижеприведенную информацию:

- Обработка может проводиться в обычной среде или в газовой, а также в вакууме. При выборе учитывается то, какие следует достигнуть эксплуатационные качества по завершении термической обработки.

- Температура плавления находится в пределах 900 градусов Цельсия, что делает металл хорошо обрабатываемым.

- Охлаждение может проходить в воде, масле или соляной ванне. От выбранного метода охлаждения зависит то, какого качества будет заготовка после прохождения термической обработки. Охлаждение в обычной воде приводит к образованию различных дефектов, которые существенно усложняют дальнейшую механическую обработку.

За счет термической обработки существенно повышается твердость поверхности и прочность структуры, но снижается пластичность, повышается хрупкость. Кроме этого, может проводиться ковка при температуре 1280 градусов Цельсия с последующим охлаждением на открытом воздухе или в воде.

В большинстве случаев термическая обработка проводится в качестве промежуточной операции, так как после закалки могут образовываться окалины и другие дефекты. Лишь при применении сложных технологий закалки можно снизить вероятность образования дефектов.

Альтернативой подобного сплава можно назвать сталь 25 или сталь 35, которые также обладают сходными эксплуатационными качествами. Подобные металлы имеют практически идентичное применение.

Характеристика материала детали Сталь 45Х( ГОСТ 4543-71)

Характеристика материала детали

Сталь 45Х( ГОСТ 4543-71)

- Сталь 45Х относится к группе легированных конструкционных сталей , с содержанием углерода -0, 45 %, определенным легирующим элементом хромом (Сr).

-

- Сталь Хромистая

- Даную марку стали применяют для крупных деталей работающих на средних скоростях пр небольших давлениях(зубчатые колеса, шпиндели, валы в подшипниках качения, червячные и шлицевые валы) обладают высокой прочностью и вязкостью

- Химический состав:

- С-0, 41- 0, 49% Si- 0,17 -0,37%

- Cr- 0,8 -1,1% S –до 0,035%

- Mn- 0,5 -0,8% P –до 0,035%

- Cu –до 0,3% Ni –до 0,3%

- Физические свойства :

- Твердость материала после отжига (НВ ) =229

- При Т 20 град., модуль упругости первого рода Е 10-5 =2,06 МПа, (r) плотность = 7820 кг/м2

- При Т-100 град. Коэффициент температурного расширения( диапазон-20 град) (а*106) =12,8 ( 1/Град.)

- При Т-200 , а*106- 13 (1/Град)

- При Т-300, а * 106 -13,7(1/Град)

Механические свойства при Т=20oС материала 45Х .

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Поковки | до 100 | 570 | 315 | 17 | 38 | 390 | Нормализация | |

| Поковки | 300 — 500 | 570 | 315 | 12 | 30 | 290 | Нормализация | |

| Поковки | 500 — 800 | 570 | 315 | 11 | 30 | 290 | Нормализация | |

| Пруток | Æ 25 | 1030 | 835 | 9 | 45 | 490 | Закалка 840oC, масло, Отпуск 520oC, вода, |

sв –предел кратковременных прочностей

sT— предел пропорциональности

d5-относительное удлинение при разрывеy-относительное сужение

KCU- ударная вязкость

НВ- твердость по Бринепю

- Технологические свойства

- Свариваемость –трудно свариваемое(для получения качественных сварных соединений требуются дополнительные операции : подогрев 200-300 Град. при сварке, термообработка после сварки –отжиг).

- Флокеночувствительность –чувствительна.

- Склонность к отпускной хрупкости –склонна.

- Маркировка материала

- Хромистая –зеленый и желтый

- Выбор заготовки по литературным данным. Технологическая характеристика некоторых современных методов получения заготовки.

- Штампование.

- Горячая объемная штамповка. Способ применяется при масовом

- Расчет заготовки по выбранному методу:

- Заготовка –штамповочная поковка получается на КПШП. Для установления величины допусков и припусков на размеры штамповочной поковки необходимо установить следующие параметры:

-

- Точность изготовлении –характеризуется классом точности поковки устанавливаемых в зависимости от технологического процесса и оборудования для ее изготовления.

- При открытой штамповке на КПШП –класс точности Т4- Т5. (Принимаем класс точности- Т5). Группа сталей условно обозначается М1,М2, М3.

-

- М2 –с содержанием углерода от 0,35% до 0,65% так как сталь 45 (,45%)

-

- Масса паковки: Gп.р = Gд Кр

-

- Gд=8.1 – масса заготовки

-

- Для валов оси, шатунов – 1 группа – Кр — 1.3 – 1.6

-

- Среднее арифметическое (1,3 – 1,6)/ 2= 1,45

-

- Принято Кр= 1,45

-

- Gп.р=8,1*1,45=11,745

-

- Степень сложности поковки определяется отношением массы поковки массе фигуры, в которую вписывается поковка. В расчет должна приниматся та из фигур , объем которой меньше С=G поковки / G фигуры

-

- –масса цилиндра , куда вписывается деталь.

L -40,8 см(длина)

d -8 см(диаметр)

–плотность = 0,00785 см2/кг

- Степень сложности поковки рассматриваемой детали –С1(свыше 0,63 до 1.00). Конфигурацию разъема штампаприем «плоской» -для упрощения его конструкции.

- В зависимости от расчетной массы поковки , группы стали, степени сложности, класса точности поковки устанавливаем исходный индекс -15. Основные припуски на номинальные размеры детали определяем с учетом исходного индекса и шероховатости поверхностей деталей (по табл.3). Дополнительные припуски , учитывающие смещение по поверхности разъема штампа -0,5 мм( по табл. 4). Отклонения от прямолинейности -1мм( по табл. 5)

- dз80= d+2общ.d =80 +(1,9+0,5+1)*2=86,8(мм), принимаем – 87 мм

- dз60= d-2общ.d =60 – 2*(2,3+0,5+1)= 55,2(мм), принимаем – 55 мм

Lз408= L+2общ.L= 408 +2*(2,4+0,5+1)=415(мм)

Lз60= L+2общ.L=60+2*(1.9+0.5+1)= 64,4(мм), принимаем 64 мм

- Предельное отклонения размеров заготовки определяем по таблице8.

- Размеры заготовки с допускаемыми отклонениями :

; ;; .

- Оставляем эскиз штампованной поковки для детали вал (рис.4) в соответствии с ГОСТ3, 1126-88 с указанием технических требований на ее изготовление по ГОСТ 7505 -89.

- ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

- НВ=229(после отжига)

- Класс точности поковки –Т5 по ГОСТу

- Степень сложности поковки –С1

- Группа стали М2.

- Радиусы закругленнях внешних улов –R= 4,0мм.

- Допуски на радиусы закругленнях поковок R=3,0.

- Штамповочные уклоны Н.П -7˚, В.П -10˚.

- Допускаемое смещение по разъему штампа 1мм.

- Допускаемая висота заусенца по периметру среза 5мм.

- Допуск на радиальное биениеповерхности А,В,С относительно базовой оси заготовки не более 4мм.

- Остальные технические требования по ГОСТУ 8479-70

Применение в разных отраслях

Благодаря устойчивости к ударной нагрузке сталь марки 35 можно применять для изготовления крепежа: болты, шпильки, гайки.

Так как свариваемость ограниченна, это не позволяет применять марку широко.

В машиностроении металл используется только для создания элементов не работающих на износ.

В строительстве марка 35 расходуется при возведении водопроводов и установке железо-бетонных плит. Сантехнические изделия не обходятся без 35 стали. Многие заводы именно из этой стали и её аналогов производят эмалированные ванны и раковины, которые в дальнейшем используются в строительстве.

Большая часть этой марки стали уходит на изготовление элементов металлопроката. Различные стальные сетки, листы, уголки и другое. Нередко 35-ая марка уходит на производство труб разных диаметров. Связано это с тем, что сталь хорошо «схватывается» при сваривании с любой другой трубой. Ещё из 35-ой часто изготавливают прутья, которые в дальнейшем часто расходуются на создание железо-бетонных плит. Нередко простейшие детали металлопроката эксплуатируются и для бытовых целей.

Сталь 35 можно не является эталоном качества и надёжности, но её можно использовать абсолютно в любой промышленности. Популярность данного сплава объясняется своей ценой, металл подходит для многих целей и не имеет высокой цены.

Таблица 1. Механический свойства проката

| ГОСТ | Состояние поковки | Сечение, мм | σв (МПа) | δ5 (δ4) % | ψ % | НВ, не более |

| не менее | ||||||

| 1050-88 | Сталь горячекатаная, кованая, калиброванная и серебрянка 2-й категории после нормализации | 25 | 530 | 20 | 45 | — |

| Сталь калиброванная 5-й категории: | ||||||

| после нагартовки | — | 590 | 6 | 35 | — | |

| после отжига или высокого отпуска | — | 470 | 15 | 45 | — | |

| 10702-78 | Сталь калиброванная и калиброванная со специальной отделкой: | |||||

| после сфероидизирующего отжига | — | До 540 | — | 45 | 187 | |

| нагартованная без термообработки | — | 590 | 5 | 40 | 207 | |

| 1577-93 | Листы отожженные или высокоотпущенные | 80 | 480 | 22 | — | — |

| Полосы нормализованные или горячекатаные | 6 — 25 | 530 | 20 | 45 | — | |

| 16523-70 (Образцы поперечные) | Лист горячекатаный | До 2 | 490 — 640 | -17 | — | — |

| Лист холоднокатаный | 2 — 3,9 | 490 — 640 | -19 | — | — | |

| 4041-71(Образцы поперечные) | Лист термообработанный 1-2-й категории | 4 -14 | 480 — 630 | 22 | — | 163 |

| 2284-79 | Лента холоднокатаная: | |||||

| отожженная | 0,1 — 4 | 400 — 350 | -16 | — | — | |

| нагартованная класс прочности Н2 | 0,1 — 4 | 800 — 950 | — | — | — | |

| 8731-74 | Трубы горяче-, холодно — и теплодеформированные, термообработанные | — | 510 | 17 | — | 187 |

| 8733-74 |

Таблица 2. Механические свойства поковок (ГОСТ 8479-70)

| Вид термообработки | Сечение поковки, мм | КП | σ0,2 (МПа) | σв (МПа) | δ5 (%) | ψ % | KCU (Дж /см2) | НВ, не более |

| Нормализация | 300 — 500 | 195 | 195 | 390 | 20 | 45 | 49 | 111 — 156 |

| 500 — 800 | 18 | 38 | 44 | |||||

| 100 — 300 | 20 | 48 | 49 | |||||

| 300 — 500 | 215 | 215 | 215 | 18 | 40 | 44 | 123 — 167 | |

| 500 — 800 | 16 | 35 | 39 | |||||

| Нормализация | До 100 | 245 | 245 | 470 | 2 | 48 | 49 | 143 — 179 |

| 100 — 300 | 19 | 42 | 39 | |||||

| 300 — 500 | 17 | 35 | 34 | |||||

| Закалка. Отпуск | До 100 | 275 | 275 | 530 | 20 | 40 | 44 | 156 — 197 |

| 100 — 300 | 315 | 315 | 570 | 17 | 38 | 34 | ||

| До 100 | 17 | 38 | 39 | 167 — 207 |

Таблица 3. Механические свойства при t = 20ºC

| Сортамент | Размер, мм | sв, МПа | sT, МПа | d5 | y, % | Термообработка |

| % | ||||||

| Лист термообработанный, ГОСТ 4041-71 | 4 — 14 | 480 — 640 | 22 | |||

| Трубы, ГОСТ 8731-87 | 510 | 294 | 17 | |||

| Пруток калиброванный, ГОСТ 10702-78 | 590 | 45 | Отжиг | |||

| Прокат, ГОСТ 1050-88 | до 80 | 530 | 315 | 20 | 45 | Нормализация |

| Прокат нагартованный, ГОСТ 1050-88 | 590 | 6 | 35 | |||

| Прокат отожженный, ГОСТ 1050-88 | 470 | 15 | 45 | |||

| Лента отожженный, ГОСТ 2284-79 | 390 — 640 | 16 | ||||

| Лента нагартованный, ГОСТ 2284-79 | 640 — 930 |

Таблица 4. Механические свойства в зависимости от температуры отпуска

| Температура отпуска, С | σ 0,2 (МПа) | σв (МПа) | δ5 (%) | ψ % | KCU (Дж /см.кв) | HB |

| Заготовка диаметром 60 мм, закалка 850 °С в воду | ||||||

| 200 | 600 | 760 | 13 | 60 | 29 | 226 |

| 300 | 560 | 735 | 14 | 63 | 29 | 212 |

| 400 | 520 | 690 | 15 | 64 | 98 | 200 |

| 500 | 470 | 660 | 17 | 67 | 137 | 189 |

| 600 | 410 | 620 | 18 | 71 | 176 | 175 |

| 700 | 340 | 580 | 19 | 73 | 186 | 16 |

Таблица 5. Предел выносливости стали 35

| σ-1, МПА | J-1, МПА | Состояние стали и термообработка |

| 265 | — | Нормализация 850 °C, σв=570 МПа |

| 245 | 147 | Нормализация 850-890 °C. Отпуск 650-680 °C |

| 402 | — | Закалка 850 °C. Отпуск 650 °C, σв=710 МПа |

Таблица 7. Технологические характеристики

| Свариваемость: | ограниченно свариваемая. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Таблица 8. Физические свойства

| T (Град) | E 10- 5 (МПа) | a 10 6 (1/Град) | l (Вт/(м·град)) | r (кг/м.куб) | C (Дж/(кг·град)) | R 10 9 (Ом·м) |

| 20 | 2,06 | 7826 | ||||

| 100 | 1,97 | 12 | 49 | 7804 | 469 | 251 |

| 200 | 1,87 | 12,9 | 49 | 7771 | 490 | 321 |

| 300 | 1,56 | 13,6 | 47 | 7737 | 511 | 408 |

| 400 | 1,68 | 14,2 | 44 | 7700 | 532 | 511 |

| 500 | 14,6 | 41 | 7662 | 553 | 629 | |

| 600 | 15 | 38 | 7623 | 578 | 759 | |

| 700 | 15,2 | 35 | 7583 | 611 | 922 | |

| 800 | 12,4 | 29 | 7600 | 708 | 1112 | |

| 900 | 13,9 | 28 | 7549 | 699 | 1156 |

Рейтинг: /5 —

голосов

Cталь 30ХГСА — ГП Стальмаш

Справочная информация

Характеристика материала сталь 30ХГСА

| Марка стали | сталь 30ХГСА |

| Заменитель стали | сталь 40ХФА, сталь 35ХМ, сталь 40ХН, сталь 25ХГСА, сталь 35ХГСА |

| Классификация стали | Сталь конструкционная легированная ГОСТ 4543-71 |

| ГП Стальмаш производит поставку металлопродукции сталь 30ХГСА следующего сортамента: круг ГОСТ 2590-2006 круг (пруток) стальной горячекатаный диаметр от 10мм до 290мм круг ГОСТ 7417-75 круг (пруток) стальной калиброванный диаметр от 10мм до 80мм шестигранник ГОСТ 2879-2006 шестигранник стальной горячекатаный размером от 11мм до 75мм шестигранник ГОСТ 8560-78 шестигранник стальной калиброванный размером от 10мм до 63мм лист стальной ГОСТ 19903-74 прокат листовой горячекатаный от 2мм до 60мм | |

| Применение стали 30ХГСА | различные улучшаемые детали: валы, оси, зубчатые колеса, фланцы, корпуса обшивки, лопатки компрессорных машин, работающие при температуре до 200°С, рычаги, толкатели, ответственные сварные конструкции, работающие при знакопеременных нагрузках, крепежные детали, работающие при низких температурах. |

Химический состав в % материала сталь 30ХГСА

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 0.28 — 0.34 | 0.9 — 1.2 | 0.8 — 1.1 | до 0.3 | до 0.025 | до 0.025 | 0.8 — 1.1 | до 0.3 |

Температура критических точек материала сталь 30ХГСА

| Ac1 = 760 , Ac3(Acm) = 830 , Ar3(Arcm) = 705 , Ar1 = 670 , Mn = 352 |

Механические свойства при Т=20oС материала сталь 30ХГСА

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Пруток | Ж 25 | 1080 | 830 | 10 | 45 | 490 | Закалка 880oC, масло, Отпуск 540oC, вода, | |

| Лист отожжен. | 500-750 | 14 |

| Твердость материала сталь 30ХГСА после отжига , | HB 10 -1 = 229 МПа |

Физические свойства материала сталь 30ХГСА

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2.15 | 38 | 7850 | 210 | ||

| 100 | 2.11 | 11.7 | 38 | 7830 | 496 | |

| 200 | 2.03 | 12.3 | 37 | 7800 | 504 | |

| 300 | 1.96 | 12.9 | 37 | 7760 | 512 | |

| 400 | 1.84 | 13.4 | 36 | 7730 | 533 | |

| 500 | 1.73 | 13.7 | 34 | 7700 | 554 | |

| 600 | 1.64 | 14 | 33 | 7670 | 584 | |

| 700 | 1.43 | 14.3 | 31 | 622 | ||

| 800 | 1.25 | 12.9 | 30 | 693 | ||

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства материала сталь 30ХГСА

| Свариваемость: | ограниченно свариваемая. |

| Флокеночувствительность: | чувствительна. |

| Склонность к отпускной хрупкости: | склонна. |

Зарубежные аналоги материала 30ХГСАВнимание! Указаны как точные, так и ближайшие аналоги

| Болгария | Польша | Чехия |

| BDS | PN | CSN |

Обозначения:

| Механические свойства : | |

| sв | — Предел кратковременной прочности , |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), |

| d5 | — Относительное удлинение при разрыве , |

| y | — Относительное сужение , |

| KCU | — Ударная вязкость , [ кДж / м2] |

| HB | — Твердость по Бринеллю , |

| Физические свойства : | |

| T | — Температура, при которой получены данные свойства , |

| E | — Модуль упругости первого рода , |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град] |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | — Плотность материала , [кг/м3] |

| C | — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] |

| R | — Удельное электросопротивление, |

| Свариваемость : | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

Марочник стали и сплавов yaruse.ru

Сталь 30ХГСА: характеристики

Имеет характерный зеленый оттенок с плотностью 7850 кг/м3 и температурой плавления 1500 градусов Цельсия. Теплопроводность полностью зависит от температурных значений. Указанную марку от обычных сталей конструктивного назначения выделяет высокое значение прочности и устойчивость к ударной нагрузке. Такая сталь может разрушиться полностью при нагрузках, равных 980 МПа.

Высокие пластические свойства, речь идет об относительном удлинении (11%) и сужении (50%). Устойчивость и переменным нагрузкам. Показатель твердости — 50 единиц за шкалой Роквелла.

Механические характеристики остаются неизменными при постоянном воздействии температуры, не превышающей 400 градусов.

Сталь 30ХГСА неустойчива к коррозии. Длительный контакт с водой приведет к образованию ржавчины на поверхности сплава.

Для предотвращения коррозии используются специальные гальванические покрытия с хромом и цинком. Наносят их посредством метода электролиза.

Высокий уровень пластичности позволяет проводить дальнейшую обработку методами штамповки и ковки. Отличная упругость делает возможным резание. Имеется в виду проведение зенкерования, фрезерования и прочих работ. Чтобы поднять производительность, следует провести предварительный отжиг.

Данная марка отнесена ко второй группе свариваемости. Особенность проведения сварочных работ в том, что сталь 30 ХГСА обязательно прогревают до 250 градусов для сокращения вероятности образования трещин.

Описание

Сталь 35ХГСЛ применяется: для изготовления отливок зубчатых колес, звездочек, осей, валов, муфт и других ответственных деталей, к которым предъявляются требования повышенной износостойкости; отливок по выплавляемым моделям для авиастроения I группы — нагруженных деталей с определенными требованиями по плотности и механическим свойствам: высоконагруженных кронштейнов, герметичных корпусов приборов, рам гироскопов, стабилизаторов и т. д. и II группы — ненагруженных и малонагруженных деталей: колец, фланцев, соединительных деталей, негерметичных корпусов приборов и т. д.

Сталь 30ХГСА: расшифровка, характеристики, применение и особенности

Сталь 30ХГСА разрабатывалась учеными Советского Союза для применения в отрасли авиационной промышленности. Системы управления, включая педали и другие механизмы самолетов, изготавливаемых после 50-х годов прошлого века, были сделаны исключительно из указанного сплава. Сталь 30ХГСА характеристики имела хорошие, что позволило существенно расширить область ее применения. Массово начали применять данный состав в машиностроении и при производстве станков.

- 30ХГСА расшифровка марки

- Сталь 30ХГСА: характеристики

- Применение

30ХГСА — сталь, относящаяся к легированным. Ее состав попадает под регламент ГОСТа 4543−71, из которого следует, что каждая из букв и цифр определяет количество элементов, входящих в сплав:

- 30 — значение содержания углерода (до 0,34%). Он способствует повышению твердости и прочности, но скажется на пластичности и свариваемости.

- Х — хром (около 1%). Для повышения закаливаемости, коррозионной стойкости и жаропрочности сплавов. Наблюдается положительная динамика относительно сопротивления абразивному износу.

- Г — марганец (не более 1,1%). Для удаления вредных серовых и кислородных примесей. Минимизация появления сколов и трещин в процессе работы. Поверхности становятся более качественными. Металл обретает пластичность, его легко сваривать.

- С — кремний. Это сильный раскислитель, наряду с марганцем. Увеличивает пластичность, не влияя при этом на показатель прочности. Материал становится восприимчивым к действию высоких температур.

- А — расшифровка улучшения. Значит, сталь закалили, применяя метод высокого отпуска. особенность закалки состоит в том, что металл быстро нагревают, пока температура не достигнет 870 градусов Цельсия, а потом резко охлаждают в обычной воде либо масляном растворе. Таким путем достигают значительного преобразования внутренней структуры, что повышает механические характеристики полученного сплава примерно в 2,9 раза. Закалочное напряжение снимает высокий отпуск: нагрев до 560 градусов. Вместе со снятием напряжения происходит увеличение такого свойства, как упругость.

- Сера и фосфор (до 0,25%). Элементы из категории «вредные примеси». Их молекулы значительно больше от всех вышеперечисленных компонентов. При прохождении в кристаллическую сетку, они уменьшат устойчивость стали, что приведет к снижению устойчивости всего сплава.

- В состав 30ХГСА входят медь и никель в незначительных количествах, которые не способны оказывать влияние на качественные характеристики стали.

Данное обозначение является отечественным. Есть несколько зарубежных аналогов:

- Польская 30HGSA;

- Чешская 14331;

- Болгарская 30ChGSA.

Сталь 30ХГСА: характеристики

Имеет характерный зеленый оттенок с плотностью 7850 кг/м3 и температурой плавления 1500 градусов Цельсия. Теплопроводность полностью зависит от температурных значений. Указанную марку от обычных сталей конструктивного назначения выделяет высокое значение прочности и устойчивость к ударной нагрузке. Такая сталь может разрушиться полностью при нагрузках, равных 980 МПа.

Высокие пластические свойства, речь идет об относительном удлинении (11%) и сужении (50%). Устойчивость и переменным нагрузкам. Показатель твердости — 50 единиц за шкалой Роквелла.

Механические характеристики остаются неизменными при постоянном воздействии температуры, не превышающей 400 градусов.

Сталь 30ХГСА неустойчива к коррозии. Длительный контакт с водой приведет к образованию ржавчины на поверхности сплава.

Для предотвращения коррозии используются специальные гальванические покрытия с хромом и цинком. Наносят их посредством метода электролиза.

Высокий уровень пластичности позволяет проводить дальнейшую обработку методами штамповки и ковки. Отличная упругость делает возможным резание. Имеется в виду проведение зенкерования, фрезерования и прочих работ. Чтобы поднять производительность, следует провести предварительный отжиг.

Данная марка отнесена ко второй группе свариваемости. Особенность проведения сварочных работ в том, что сталь 30 ХГСА обязательно прогревают до 250 градусов для сокращения вероятности образования трещин.

Применение

Вышеперечисленные характеристики дают возможность применять сплав в разных промышленных отраслях:

- В строительстве из него делают крепежи, на которые воздействуют знакопеременные изгибы.

- Даже современные авиастроители используют сплав как материал для изготовления расходных элементов: фланцов, валов и прочих.

- В машиностроительном деле производятся высококачественные изделия, работающие при постоянных переменных нагрузках.

Стоимость зависит от качества и габаритов лома, а также от планируемых объемов поставки.