Единая система допусков и посадок (есдп)

Содержание:

- Смотри также:

- Предельные отклонения отверстий для посадок с натягом при размерах свыше 500 до 10000 мм, мкм (система вала)

- Соединения цилиндрических деталей по посадке с гарантированным натягом

- Достигнут максимально допустимый размер хранилища сообщений в Outlook

- Размер хранилища писем по умолчанию

- Соединения деталей с коническими поверхностями с гарантированным натягом

- Определения типов посадок, примеры и параметры

- Расчет на прочность прессовых соединений

- Выбор посадок с натягом

- Переходные посадки

- Предельные отклонения основных валов при размерах свыше 500 до 10000 мм, мкм

- Предельные отклонения отверстий в посадках с зазором и переходных при размерах свыше 500 мм до 10000 мм, мкм (система вала)

Смотри также:

- Допуски и посадки. Основные определения

- Допуски и посадки. Условные обозначения

- Назначение и характеристики посадок

- Система отверстий. Рекомендуемые посадки при размерах от 1 до 500 мм

- Предельные отклонения основных отверстий при размерах от 1 до 500 мм, мкм

- Предельные отклонения валов в посадках с зазором и переходных при размерах от 1 до 500 мм, мкм (система отверстий)

- Предельные отклонения валов в посадках с натягом при размерах от 1 до 500 мм, мкм (система отверстий)

- Система вала. Рекомендуемые посадки при размерах от 1 до 500 мм

- Предельные отклонения основных валов при размерах от 1 до 500 мм, мкм

- Предельные отклонения отверстий в посадках с зазором и переходных при размерах от 1 до 500 мм, мкм (система вала)

- Предельные отклонения отверстий в посадках с натягом при размерах от 1 до 500 мм, мкм (система вала)

- Расчет размерных цепей

Предельные отклонения отверстий для посадок с натягом при размерах свыше 500 до 10000 мм, мкм (система вала)

| Номинальные размеры, мм | P7 | R7 | S7 | T7 | U8 |

|---|---|---|---|---|---|

| 500 — 560 | -78 -148 |

-150 -220 |

-280 -350 |

-400 -470 |

-600 -710 |

| 560 — 630 | -78 -148 |

-155 -225 |

-310 -380 |

-450 -520 |

-660 -770 |

| 630 — 710 | -88 -168 |

-175 -225 |

-340 -420 |

-500 -580 |

-710 -865 |

| 710 — 800 | -88 -168 |

-185 -265 |

-380 -460 |

-560 -640 |

-840 -965 |

| 800 — 900 | -100 -190 |

-210 -300 |

-430 -520 |

-620 -710 |

-940 -1080 |

| 900 — 1000 | -100 -190 |

-220 -310 |

-470 -560 |

-680 -770 |

-1050 -1190 |

| 1000 — 1120 | -120 -225 |

-250 -355 |

-520 -625 |

-780 -885 |

-1150 -1315 |

| 1120 — 1250 | -120 -225 |

-260 -365 |

-580 -685 |

-840 -945 |

-1300 -1465 |

| 1250 — 1400 | -140 -265 |

-300 -425 |

-640 -765 |

-960 -1085 |

-1450 -1645 |

| 1400 — 1600 | -140 -265 |

-330 -455 |

-720 -845 |

-1050 -1175 |

-1600 -1795 |

| 1600 — 1800 | -170 -320 |

-370 -520 |

-820 -970 |

-1200 -1350 |

-1850 -2080 |

| 1800 — 2000 | -170 -320 |

-400 -550 |

-920 -1070 |

-1350 -1500 |

-2000 -2230 |

| 2000 — 2240 | -195 -370 |

-440 -615 |

-1000 -1175 |

-1500 -1675 |

-2300 -2580 |

| 2240 — 2500 | -195 -370 |

-460 -635 |

-1100 -1275 |

-1650 -1825 |

-2500 -2780 |

| 2500 — 2800 | -240 -450 |

-550 -760 |

-1250 -1460 |

-1900 -2110 |

-2900 -3230 |

| 2800 — 3150 | -240 -450 |

-580 -790 |

-1400 -1610 |

-2100 -2310 |

-3200 -3530 |

Соединения цилиндрических деталей по посадке с гарантированным натягом

Эти соединения имеют преимущественное распространение и занимают промежуточное положение между неразъемными и разъемными соединениями, так как допускают нечастую разборку, нарушая целостность составных частей изделия. Следует учесть, что разборка соединения с гарантированным натягом изменяет свойства соединения.

Нагрузочная способность соединений с гарантированным натягом определяется преимущественно величиной натяга, который определяется выбором посадок для соединяемых деталей. Посадка определяет степень относительной подвижности (без напряженности соединения) или неподвижности (с напряженностью соединения) соединяемых деталей.

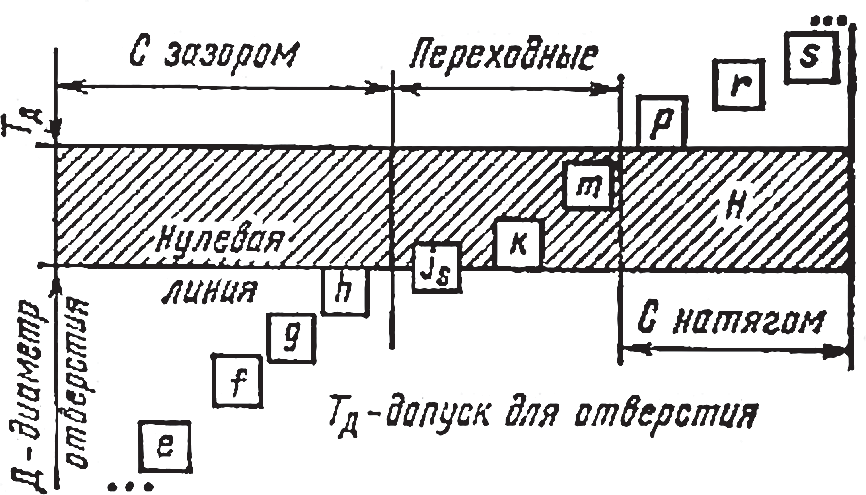

По размеру зазоров и натягов различают ряд посадок, подразделяющихся на три большие группы:

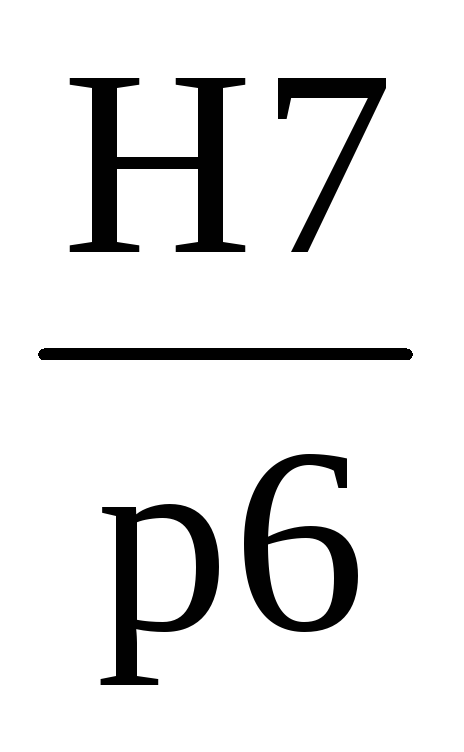

- посадки с натягом – обеспечивают натяг в соединении (поле допуска отверстия расположено под полем допуска вала). Рекомендуемые посадки H7/p6; H7/r6; H7/s7;

- переходные посадки – возможен натяг или зазор (поля допусков отверстия или вала перекрываются частично или полностью);

- посадки с зазором – обеспечивают зазор в соединении (поле допуска отверстия расположено над полем допуска вала) (рис. 1).

Следовательно, для соблюдения условия создания натяга разность между размерами вала В и отверстия О должна быть больше нуля, т.е. В – О = Н > 0.

Рис. 1. Поля допусков для обеспечения посадок с натягом

Создание натяга должно учитывать упругие свойства соединяемых деталей. Если свойства материала детали не будут учтены, то возможны случаи, когда посадка не может быть реализована по условию прочности деталей.

Достоинства таких соединений в простоте и технологичности конструкции за счет отсутствия соединительных деталей, в обеспечении хорошего центрирования соединяемых деталей, в возможности применения при очень больших осевых нагрузках и вращающих моментах и в высокой надежности при ударных нагрузках.

Основные недостатки этих соединений – возможная неконтролируемая потеря упругости соединяемых деталей, ограниченность несущей способности при вибрационных нагрузках и падение несущей способности соединения после разборки.

Характерными примерами применения соединений с гарантированным натягом являются колесные пары и бандажи железнодорожного подвижного состава (рис. 2, а), ступицы и венцы зубчатых и червячных колес (рис. 2, б), крепление на валу неподвижных колец подшипников качения (рис. 2, в), где показана подшипниковая посадка.

Соединения с гарантированным натягом могут быть выполнены тремя способами:

- продольной сборкой путем запрессовки осевой силой (рис. 2, г);

- поперечной сборкой с помощью нагрева или охлаждения одной из деталей до состояния, при котором они свободно соединяются;

- комбинированной, например, гидропрессовой сборкой, при которой одновременно с действием осевого усилия в зону контакта сопрягаемых деталей подается масло под высоким давлением для получения необходимой поперечной деформации.

Рис. 2. Примеры прессовых соединений деталей

Из этих трех способов наиболее доступным и наименее совершенным является первый – запрессовка, так как при нем неизбежно повреждение контактных поверхностей, нарушение микрогеометрии их поверхности и, как следствие, снижение нагрузочной способности соединения, которое обычно называют прессовым.

Достигнут максимально допустимый размер хранилища сообщений в Outlook

2019-06-06 · Posted in Office

Вот таким образом выглядит ошибка 0x5004060C. Вам сразу намекают, что необходимо уменьшить объем данных в хранилище сообщений, выделением и удалением не нужных сообщений с помощью комбинации Shift+Del. Но согласитесь, что у рядового пользователя, встает вопрос, что это за хранилище.

Если закрыть данное окно, то вам могут предложить выполнить очистку почтового ящика, под хранилищем понимается ваш профиль outlook, это либо pst и ost файл.

Превышен предельный размер почтового ящика. Укажите сообщения для удаления и переноса, очистите папку “Удаленные” или переместите сообщения в архив.

Тут у вас два варианта:

- Произвести очистку удаленных сообщений, делается это одной кнопкой, но иногда этого может не хватить, так как писем может не быть.

- Произвести архивирование почтового ящика, тут вы выделяете либо по размеру, либо по дате получения письма и начинаете создавать архив. Архивация создаст отдельный pst файл, в который будет помещены все письма по определенному критерию, процесс этот не скорый и зависит от вашего жесткого диска и количества писем.

Максимальный размер файла ost и pst в 2007 составляет 20 ГБ, outlook просто уже не сможет нормально работать с большими объемами.

Если удаление не даст особого эффекта, то советую произвести сжатие в outlook.

Размер хранилища писем по умолчанию

Давайте я теперь в попугаях покажу какие размеры по умолчанию идут для ost и pst файлов. Существует два типа записей:

- Файлы в формате Юникод – MaxLargeFileSize и WarnLargeFileSize

- Файлы в формате ANSI (старый формат) – MaxFileSize и WarnFileSize

Для Outlook 2010 – 2016

Пути до ключей реестра вы можете посмотреть чуть ниже:

Outlook 2003 HKEY_CURRENT_USER\Software\Policies\Microsoft\Office\11.0\Outlook\PST HKEY_CURRENT_USER\Software\Microsoft\Office\11.0\Outlook\PST

Outlook 2007 HKEY_CURRENT_USER\Software\Policies\Microsoft\Office\12.0\Outlook\PST HKEY_CURRENT_USER\Software\Microsoft\Office\12.0\Outlook\PST

Outlook 2010 HKEY_CURRENT_USER\Software\Policies\Microsoft\Office\14.0\Outlook\PST HKEY_CURRENT_USER\Software\Microsoft\Office\14.0\Outlook\PST

Outlook 2013 HKEY_CURRENT_USER\Software\Policies\Microsoft\Office\15.0\Outlook\PST HKEY_CURRENT_USER\Software\Microsoft\Office\15.0\Outlook\PST

Outlook 2016 HKEY_CURRENT_USER\Software\Policies\Microsoft\Office\16.0\Outlook\PST HKEY_CURRENT_USER\Software\Microsoft\Office\16.0\Outlook\PST

|

1 |

Outlook2003HKEY_CURRENT_USER\Software\Policies\Microsoft\Office\11.0\Outlook\PST HKEY_CURRENT_USER\Software\Microsoft\Office\11.0\Outlook\PST Outlook2007HKEY_CURRENT_USER\Software\Policies\Microsoft\Office\12.0\Outlook\PST HKEY_CURRENT_USER\Software\Microsoft\Office\12.0\Outlook\PST Outlook2010HKEY_CURRENT_USER\Software\Policies\Microsoft\Office\14.0\Outlook\PST HKEY_CURRENT_USER\Software\Microsoft\Office\14.0\Outlook\PST Outlook2013HKEY_CURRENT_USER\Software\Policies\Microsoft\Office\15.0\Outlook\PST HKEY_CURRENT_USER\Software\Microsoft\Office\15.0\Outlook\PST Outlook2016HKEY_CURRENT_USER\Software\Policies\Microsoft\Office\16.0\Outlook\PST HKEY_CURRENT_USER\Software\Microsoft\Office\16.0\Outlook\PST |

Соединения деталей с коническими поверхностями с гарантированным натягом

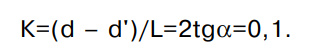

В конических соединениях натяг создают осевым смещением ступицы относительно вала. Так как упорный бурт на валу не выполняют, в конических соединениях не может быть обеспечена осевая точность фиксации ступицы на валу. Для обеспечения хорошего центрирования соединяемых деталей без перекоса отношение длины соединения к наибольшему диаметру должно составлять l/d > 0,7.

Относительная простота безударной сборки и демонтажа, высокая надежность при действии радиальных сил и опрокидывающих моментов является достоинством конических соединений, особенно для консольных участков валов редукторов и электродвигателей (рис. 3).

Рис. 3. Коническое соединение деталей с гарантированным натягом

В соответствии с ГОСТ 12081-72 конусность концов валов принимают:

Относительное осевое смещение ступицы и вала осуществляют гайкой.

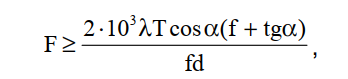

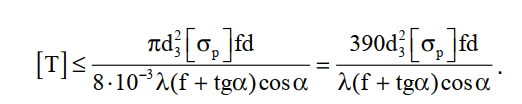

Осевое усилие F, создаваемое гайкой, и давление на сопряженную поверхность связаны зависимостью:

В связи с разбросом в значениях коэффициента трения f и сложностью контроля усилия затяжки гайки рассматриваемое коническое соединение применяют в сочетании с призматической шпонкой, повышающей надежность соединения.

Осевое усилие F, необходимое для передачи крутящего момента Т (Н•м), определяют по формуле:

где λ – коэффициент запаса сцепления, λ=1,3.

Учитывая допускаемое напряжение для наименьшего сечения d3 (рис. 3), найдем осевую силу:

где [σр]=σт/ – допускаемое напряжение и σт – предел текучести для материала вала; – допускаемый коэффициент запаса прочности; при контролируемой затяжке принимают =1,5 ÷ 2,2 для валов из углеродистой стали; =2 ÷ 3 – из легированной стали; при неконтролируемой затяжке для d3 ≤ 30 мм приведенные значения необходимо увеличить в два раза.

где F – осевое усилие, создаваемое гайкой, эквивалентное продольной силе;

– расчетная площадь поперечного сечения шейки резьбы d3.

Допускаемый крутящий момент:

Просмотров: 2 157

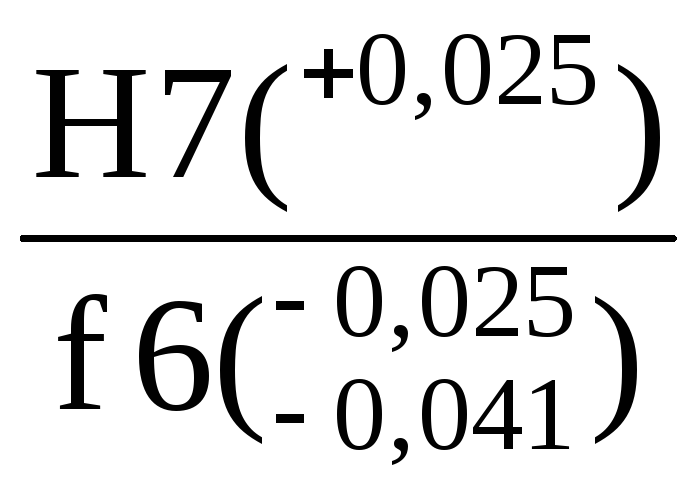

Определения типов посадок, примеры и параметры

|

Типы |

|

1.Посадка Примечания: 1. Smin 2. Smax 3.Средний Sc=(Smax+ Пример

Параметры 1.Верхнее 2. Dmax 3.Допуск

Параметры 1. 2. dmax 3.

Параметры 1. 2. Smax Smin= мкм 3. ТП |

|

2. Примечания: 1.Наименьший Nmin 2. Nmax 3. Nc Пример

Параметры 1. 2. Dmax 3.Допуск

Параметры 1. 2. dmax 3.

Параметры 1. 2. Nmax Nmin = 3. ТП |

|

3. Примечание:

Переходная Пример

Параметры 1.Верхнее 2. Dmax 3.Допуск

Параметры 1. 2. dmax= 3.

Параметры 1. 2. Smax= Nmax 3. ТП Примечание: |

Рис.

3. Посадки в системе отверстия

Рис.

4. Посадки в системе вала

Расчет на прочность прессовых соединений

В результате сборки прессового соединения за счет натяга на сопрягаемых поверхностях возникают контактные давления р (рис. 2, в), которые полагаем равномерно распределенными по поверхности контакта. Если на конструкцию действуют осевая сила F и вращающий момент Т, то на сопрягаемых поверхностях возникнут силы трения, которые должны исключить относительное смещение деталей соединения. Пользуясь принципом независимости действия сил, можем написать условия равновесия:

где f – коэффициент трения (табл. 1).

Из вышеприведенных условий равновесия определим минимально необходимые значения контактного давления:

Таблица 1. Коэффициент трения (сцепления) f при посадках с натягом

| Материал | Сборка прессованием | Сборка нагревом

(охлаждением) |

|

| при

сцеплении |

при

запрессовке |

||

| Сталь – сталь | 0,08 | 0,20 | 0,14 |

| Сталь – чугун | 0,08 | 0,14 | 0,12÷0,14 |

| Сталь – бронза, латунь | 0,05 | 0,10 | 0,07 |

| Чугун – бронза, латунь | 0,05 | 0,08 | 0,07 |

Если осевая сила F и вращающий момент Т действуют одновременно, то расчет ведут по равнодействующей R осевой и окружной силы:

где

тогда

В зависимости от ответственности соединения полученное минимально необходимое значение pmin увеличивают, умножая его на коэффициент запаса сцепления К = 1,5…3.

Если в соединении предусмотрена призматическая шпонка, то К = 1,3…1,5.

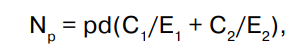

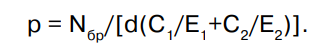

По найденному расчетному контактному давлению р = Kpmin определяем расчетный натяг Np:

где C = (d2 + d12 ) / (d2 — d12 ) — υ1 ; C = (d22 + d2 ) / (d22 — d2 ) + υ2 ; E1 , υ и E2 ,

υ2 – модули упругости и коэффициенты Пуассона соответственно для материалов охватываемой и охватывающей деталей (табл. 2).

Таблица 2. Модуль упругости E, коэффициент Пуассона v, температурный коэффициент линейного расширения α, °С, материала деталей

| Материал | Е, МПа | v | α, єС |

| Сталь | 2,1·105 | 0,3 | 12·10-6 |

| Чугун | (1,0÷l,5)·105 | 0,25 | 10·10-6 |

| Бронза оловянистая | 0,8·105 | 0,35 | 19·10-6 |

| Бронза безоловянистая, латунь | 1,0·105 | 0,35 | 19·10-6 |

Размеры d (H7/r6), d1 и d2 показаны на рис. 2, б; если охватываемая деталь сплошная, то d1=0.

Учитывая возможное нарушение микрогеометрии (огранки) контактных поверхностей при сборке прессового соединения, полученное значение расчетного натяга Np увеличивают на поправку на срезание и сглаживание микронеровностей (шероховатости):

или

где Rz1+Rz2, Ra1+Rа2 – высоты микронеровностей; тогда требуемый натяг

(если сборку выполняют нагреванием или охлаждением деталей, то u=0).

По величине требуемого натяга NT подбирают рекомендуемую ближайшую посадку с наименьшим натягом, при котором NT ≈ Nmin.

Наибольший расчетный натяг, соответствующий выбранной посадке Nб:

Максимальное давление р, которое может возникнуть на контактной поверхности соединяемых деталей:

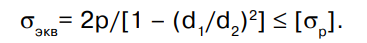

Эквивалентное напряжение охватывающей детали из упругого материала:

Две предыдущие формулы применимы только при натягах в области упругих деформаций.

Выбор посадок с натягом

Посадки с

натягом предназначены для получения

неподвижных, неразъёмных соединений

без дополнительного крепления деталей.

Относительная неподвижность деталей

обеспечивается за счёт сил сцепления,

возникающих на контактирующих поверхностях

вследствие их деформации, создаваемой

натягом при сборке соединения.

В общем случае

соединение состоит из полого вала и

втулки.

Задача определения

напряжений и перемещений в толстостенных

полых цилиндрах носит название задачи

Ламэ.

Приведём некоторые

зависимости, полученные из решения

задачи Ламэ.

Для случая нагружения

соединения осевой силой Р минимальный

расчётный натяг определяется формулой:

Nmin

расч.  .

.

где

С1

и С2

– коэффициент Ламе.

Для

случая нагружения соединения крутящим

моментом Мкр

минимальный расчётный натяг определяется

формулой:

Nmin

расч.  .

.

где: D – номинальный

диаметр сопряжения;

l – длина сопряжения;

f – коэффициент

трения в сопряжении;

Е1

и Е2

– модули упругости материала вала и

втулки;

С1

и С2

– коэффициент Ламе.

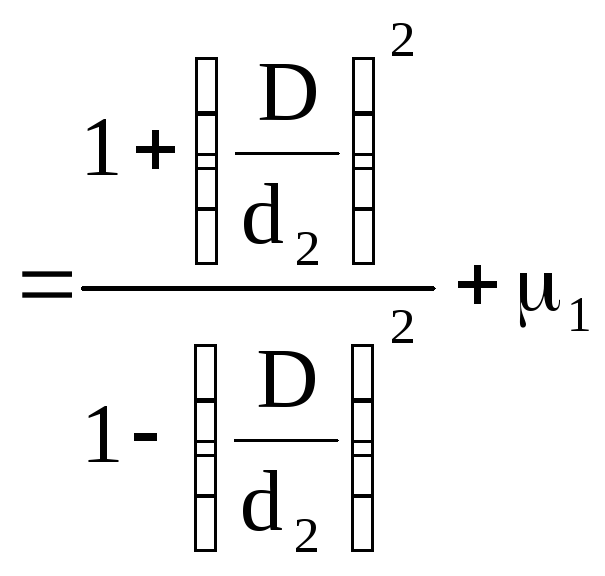

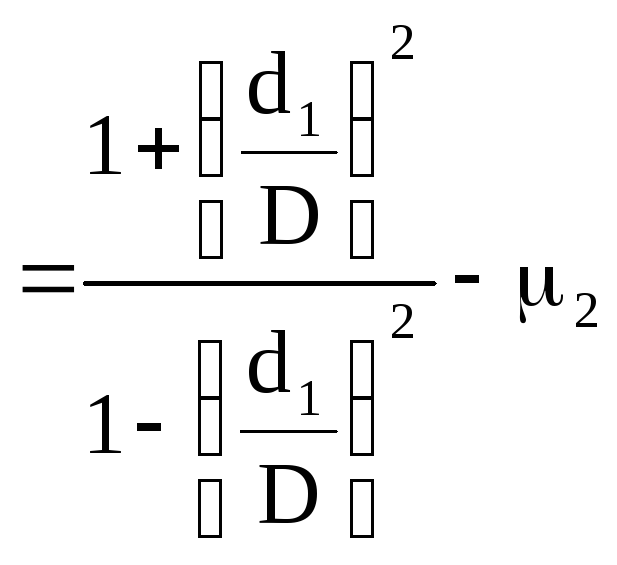

С1 ;

;

С2 ;

;

где: μ – коэффициент

Пуассона.

В необходимых

случаях сопряжения проверяют на

прочность, чтобы напряжения на

контактирующих поверхностях не превышали

допустимых.

По найденному

минимальному расчётному натягу выбирают

посадку.

Примеры применения

посадок с натягом (в порядке возрастания

натяга).

(предпочтительная)

(предпочтительная)

– для соединения тонкостенных деталей

и при воздействии небольших нагрузок;

(предпочтительная)

(предпочтительная)

– для соединения тонкостенных втулок

с корпусом кондуктора шатунных втулок

с шатуном дизеля.

(предпочтительная)

(предпочтительная)

– для соединения центральной колонны

крана с основанием.

–для

–для

соединения ступицы и венца червячного

колеса; втулок подшипников скольжения

в корпусе в изделиях тяжёлого

машиностроения.

;

;

– имеют самые большие гарантированные

– имеют самые большие гарантированные

натяги и применяются при больших

нагрузках, например, для соединения лап

шагающего экскаватора с валом кривошипа.

Переходные посадки

H7/n7 (глухая) – наиболее прочное соединение (зубчатые колеса, муфты, кривошипы и другие детали при больших нагрузках, ударах или вибрациях в соединениях, разбираемых обычно только при капитальном ремонте); посадка установочных колец на валах малых и средних электромашин; посадка кондукторных втулок, установочных пальцев, штифтов. Сборка производится под прессом.

H7/m6 (тугая) – слабее посадки типа глухой, ее применяют при необходимости изредка разбирать соединение.

H7/k6 (напряженная) – дает незначительный зазор 1-5мкм и обеспечивает хорошее центрирование, не требуя значительных усилий для сборки и разборки.

H7/j6 (плотная) – имеет бОльшие средние зазоры, чем предыдущая и применяется взамен ее при необходимости облегчить сборку.

Предельные отклонения основных валов при размерах свыше 500 до 10000 мм, мкм

| Номиналь- ный, мм |

h6 | h7 | h8 | h9 | h10 | h11 | h12 |

|---|---|---|---|---|---|---|---|

| 500 — 630 | 0 -44 |

0 -70 |

0 -110 |

0 -175 |

0 -280 |

0 -440 |

0 -700 |

| 630 — 800 | 0 -50 |

0 -80 |

0 -125 |

0 -200 |

0 -320 |

0 -500 |

0 -800 |

| 800 — 1000 | 0 -56 |

0 -90 |

0 -140 |

0 -230 |

0 -360 |

0 -560 |

0 -900 |

| 1000 — 1250 | 0 -66 |

0 -105 |

0 -165 |

0 -260 |

0 -420 |

0 -660 |

0 -1050 |

| 1250 — 1600 | 0 -78 |

0 -125 |

0 -195 |

0 -310 |

0 -500 |

0 -780 |

0 -1250 |

| 1600 — 2000 | 0 -92 |

0 -150 |

0 -230 |

0 -370 |

0 -600 |

0 -920 |

0 -1500 |

| 2000 — 2500 | 0 -110 |

0 -175 |

0 -280 |

0 -440 |

0 -700 |

0 -1100 |

0 -1750 |

| 2500 — 3150 | 0 -135 |

0 -210 |

0 -330 |

0 -540 |

0 -860 |

0 -1350 |

0 -2100 |

| 3150 — 4000 | 0 -165 |

0 -260 |

0 -410 |

0 -660 |

0 -1050 |

0 -1650 |

0 -2600 |

| 4000 — 5000 | 0 -200 |

0 -320 |

0 -500 |

0 -800 |

0 -1300 |

0 -2000 |

0 -3200 |

| 5000 — 6300 | 0 -250 |

0 -400 |

0 -620 |

0 -980 |

0 -1550 |

0 -2500 |

0 -4000 |

| 6300 — 8000 | 0 -310 |

0 -490 |

0 -760 |

0 -1200 |

0 -1950 |

0 -3100 |

0 -4900 |

| 8000 — 10000 | 0 -380 |

0 -600 |

0 -940 |

0 -1500 |

0 -2400 |

0 -3800 |

0 -6100 |

Предельные отклонения отверстий в посадках с зазором и переходных при размерах свыше 500 мм до 10000 мм, мкм (система вала)

| Номи- наль- ный, мм |

G6 | H6 | JS6 | K6 | M6 | N6 | E7 | F7 | G7 | H7 |

|---|---|---|---|---|---|---|---|---|---|---|

| 500 — 630 | +66 +22 |

+44 0 |

+22,0 -22,0 |

0 -44 |

-26 -70 |

-44 -88 |

+215 +145 |

+146 +76 |

+92 +22 |

+70 0 |

| 630 — 800 | +74 +24 |

+50 0 |

+25,0 -25,0 |

0 -50 |

-30 -80 |

-50 -100 |

+240 +160 |

+160 +80 |

+104 +24 |

+80 0 |

| 800 — 1000 | +82 +26 |

+56 0 |

+28,0 -28,0 |

0 -56 |

-34 -90 |

-56 -112 |

+260 +170 |

+176 +86 |

+116 +26 |

+90 0 |

| 1000 — 1250 | +94 +28 |

+66 0 |

+33,0 -33,0 |

0 -66 |

-40 -106 |

-66 -132 |

+300 +195 |

+203 +98 |

+133 +28 |

+105 0 |

| 1250 — 1600 | +108 +30 |

+78 0 |

+39,0 -39,0 |

0 -78 |

-48 -126 |

-78 -156 |

+345 +220 |

+235 +110 |

+155 +30 |

+125 0 |

| 1600 — 2000 | +124 +32 |

+92 0 |

+46,0 -46,0 |

0 -92 |

-58 -150 |

-92 -184 |

+390 +240 |

+270 +120 |

+182 +32 |

+150 0 |

| 2000 — 2500 | +144 +34 |

+110 0 |

+55,0 -55,0 |

0 -110 |

-68 -178 |

-110 -220 |

+435 +260 |

+305 +130 |

+209 +34 |

+175 0 |

| 2500 — 3150 | +173 +38 |

+135 0 |

+67,5 -67,5 |

0 -135 |

-76 -211 |

-135 -270 |

+500 +290 |

+355 +145 |

+248 +38 |

+210 0 |

| 3150 — 4000 | — | +165 0 |

— | — | — | — | +580 +320 |

+420 +160 |

— | +260 0 |

| 4000 — 5000 | — | +200 0 |

— | — | — | — | +670 +350 |

+495 +175 |

— | +320 0 |

| 5000 — 6300 | — | +250 0 |

— | — | — | — | +780 +380 |

+590 +190 |

— | +400 0 |

| 6300 — 8000 | — | +310 0 |

— | — | — | — | +910 +420 |

+700 +210 |

— | +490 0 |

| 8000 — 10000 | — | +380 0 |

— | — | — | — | +1060 +460 |

+830 +230 |

— | +600 0 |

| Номи- наль- ный, мм |

JS7 | K7 | M7 | N7 | D8 | E8 | F8 | H8 | D9 | E9 | F9 | H9 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 500 — 630 | +35 -35 |

0 -70 |

-26 -96 |

-44 -114 |

+370 +260 |

+255 +145 |

+186 +76 |

+110 0 |

+435 +260 |

+320 +145 |

+251 +76 |

+175 0 |

| 630 — 800 | +40 -40 |

0 -80 |

-30 -110 |

-50 -130 |

+415 +290 |

+285 +160 |

+205 +80 |

+125 0 |

+490 +290 |

+360 +160 |

+280 +80 |

+200 0 |

| 800 — 1000 | +45 -45 |

0 -90 |

-34 -124 |

-56 -146 |

+460 +320 |

+310 +170 |

+226 +86 |

+140 0 |

+550 +320 |

+400 +170 |

+316 +86 |

+230 0 |

| 1000 — 1250 | +52 -52 |

0 -105 |

-40 -145 |

-66 -171 |

+515 +350 |

+360 +195 |

+263 +98 |

+165 0 |

+610 +350 |

+455 +195 |

+358 +98 |

+260 0 |

| 1250 — 1600 | +62 -62 |

0 -125 |

-48 -173 |

-78 -203 |

+585 +390 |

+415 +220 |

+305 +110 |

+195 0 |

+700 +390 |

+530 +220 |

+420 +110 |

+310 0 |

| 1600 — 2000 | +75 -75 |

0 -150 |

-58 -208 |

-92 -242 |

+660 +430 |

+470 +240 |

+350 +120 |

+230 0 |

+800 +430 |

+610 +240 |

+490 +120 |

+370 0 |

| 2000 — 2500 | +87 -87 |

0 -175 |

-68 -243 |

-110 -285 |

+760 +840 |

+540 +260 |

+410 +130 |

+280 0 |

+910 +480 |

+700 +260 |

+570 +130 |

+440 0 |

| 2500 — 3150 | +105 -105 |

0 -210 |

-76 -286 |

-135 -345 |

+850 +520 |

+620 +290 |

+475 +45 |

+330 0 |

+1060 +520 |

+830 +290 |

+685 +145 |

+540 0 |

| 3150 — 4000 | — | — | — | — | +990 +580 |

+730 +320 |

+570 +160 |

+410 0 |

+1240 +580 |

+980 +320 |

— | +660 0 |

| 4000 — 5000 | — | — | — | — | +1140 +640 |

+850 +350 |

+675 +175 |

+500 0 |

+1440 +640 |

+1150 +350 |

— | +800 0 |

| 5000 — 6300 | — | — | — | — | +1340 +720 |

+1000 +380 |

+810 +190 |

+620 0 |

+1700 +720 |

+1360 +380 |

— | +980 0 |

| 6300 — 8000 | — | — | — | — | +1560 +800 |

+1180 +420 |

+970 +210 |

+760 0 |

+2000 +800 |

+1620 +420 |

— | +1200 0 |

| 8000 — 10000 | — | — | — | — | +1820 +880 |

+1400 +460 |

+1170 +230 |

+940 0 |

+2380 +880 |

+1960 +460 |

— | +1500 0 |

| Номи- наль- ный, мм |

C10 | CD10 | D10 | H10 | C11 | CD11 | D11 | H11 | H12 |

|---|---|---|---|---|---|---|---|---|---|

| 500 — 560 | — | — | +540 +260 |

+280 0 |

+960 +520 |

+810 +370 |

+700 +260 |

+440 0 |

+700 0 |

| 560 — 630 | — | — | +540 +260 |

+280 0 |

+1020 +580 |

+830 +390 |

+700 +260 |

+440 0 |

+700 0 |

| 630 — 710 | — | — | +610 +290 |

+320 0 |

+1140 +640 |

+930 +430 |

+790 +290 |

+500 0 |

+800 0 |

| 710 — 800 | — | — | +610 +290 |

+320 0 |

+1200 +700 |

+950 +450 |

+790 +290 |

+500 0 |

+800 0 |

| 800 — 900 | — | — | +680 +320 |

+360 0 |

+1340 +780 |

+1060 +500 |

+880 +320 |

+560 0 |

+900 0 |

| 900 — 1000 | — | — | +680 +320 |

+360 0 |

+1420 +860 |

+1080 +520 |

+880 +320 |

+560 0 |

+900 0 |

| 1000 — 1120 | — | — | +730 +350 |

+420 0 |

+1660 +940 |

+1240 +580 |

+1010 +350 |

+660 0 |

+1050 0 |

| 1120 — 1250 | — | — | +770 +350 |

+420 0 |

+1710 +1050 |

+1260 +600 |

+1010 +350 |

+660 0 |

+1050 0 |

| 1250 — 1400 | — | — | +890 +390 |

+500 0 |

+1930 +1150 |

+1440 +660 |

+1170 +390 |

+780 0 |

+1250 0 |

| 1400 — 1600 | — | — | +890 +390 |

+500 0 |

+2080 +1300 |

+1500 +720 |

+1170 +390 |

+780 0 |

+1250 0 |

| 1600 — 1800 | — | — | +1030 +430 |

+600 0 |

+2370 +1450 |

+1700 +780 |

+1350 +430 |

+920 0 |

+1500 0 |

| 1800 — 2000 | — | — | +1030 +430 |

+600 0 |

+2520 +1600 |

+1740 +820 |

+1350 +430 |

+920 0 |

+1500 0 |

| 2000 — 2240 | — | — | +1180 +480 |

+700 0 |

+2900 +1800 |

+2020 +920 |

+1580 +480 |

+1100 0 |

+1750 0 |

| 2240 — 2500 | — | — | +1180 +480 |

+700 0 |

+3100 +2000 |

+2090 +980 |

+1580 +480 |

+1100 0 |

+1750 0 |

| 2500 — 2800 | — | — | +1380 +520 |

+860 0 |

+3550 +2200 |

+2400 +1050 |

+1870 +520 |

+1350 0 |

+2100 0 |

| 2800 — 3150 | — | — | +1380 +520 |

+860 0 |

+3850 +2500 |

+2500 +1150 |

+1870 +520 |

+1350 0 |

+2100 0 |

| 3150 — 3550 | +3850 +2800 |

+2300 +1250 |

+1630 +580 |

+1050 0 |

+4450 +2800 |

+2900 +1250 |

— | +1650 0 |

— |

| 3550 — 4000 | +4150 +3100 |

+2400 +1350 |

+1630 +580 |

+1050 0 |

+4750 +3100 |

+3000 +1350 |

— | +1650 0 |

— |

| 4000 — 4500 | +4800 +3500 |

+2800 +1500 |

+1940 +640 |

+1300 0 |

+5500 +3500 |

+3500 +1500 |

— | +2000 0 |

— |

| 4500 — 5000 | +5200 +3900 |

+2900 +1600 |

+1940 +640 |

+1300 0 |

+5900 +3900 |

+3600 +1600 |

— | +2000 0 |

— |

| 5000 — 5600 | +5850 +4300 |

+3300 +1750 |

+2270 +720 |

+1550 0 |

+6800 +4300 |

+4250 +1750 |

— | +2500 0 |

— |

| 5600 — 6300 | +6350 +4800 |

+3400 +1850 |

+2270 +720 |

+1550 0 |

+7300 +4800 |

+4350 +1850 |

— | +2500 0 |

— |

| 6300 — 7100 | +7350 +5400 |

+4050 +2100 |

+2750 +800 |

+1950 0 |

+8500 +5400 |

+5200 +2100 |

— | +3100 0 |

— |

| 7100 — 8000 | +8150 +6200 |

+4150 +2200 |

+2750 +800 |

+1950 0 |

+9300 +6200 |

+5300 +2200 |

— | +3100 0 |

— |

| 8000 — 9000 | +9200 +6800 |

+4800 +2400 |

+3280 +880 |

+2400 0 |

+10600 +6800 |

+6200 +2400 |

— | +3800 0 |

— |

| 9000 — 10000 | +10000 +7600 |

+5000 +2600 |

+3280 +880 |

+2400 0 |

+11400 +7600 |

+6400 +2600 |

— | +3800 0 |

— |