Твердость металлов

Содержание:

- Инструментальные стали

- Твердость материалов и методы ее измерения

- Минерал магматического происхождения

- История

- История

- Как определить твердость металла по методике Бринелля: особенности

- Методика проведения испытания промышленным твердомером Роквелла

- Способ Виккерса

- Методика измерения

- Методика измерения твердости по Бринеллю

- Преимущества и недостатки метода

- Сравнение твердости по шкале Мооса

- Сравнение шкал твёрдости

Инструментальные стали

А теперь поговорим о ножах из инструментальных сталей. Что это такое и зачем нужны.

Инструментальными легированными сталями обычно называют стали с высоким содержанием углерода (от 0,8 до 1,6 %) и заметным процентом легирующих добавок (от 2,5 %). Такие стали гораздо лучше большинства нержавеющих сталей «держат» режущую кромку. Их, как правило, закаливают от 60 до 64 HRC. Но нужно помнить, что такие стали не являются нержавеющими, а значит требуют ухода.

Условно можно разделить инструментальные ножевые стали на две группы.

Стали — аналоги американской D2

- российская Х12МФ;

- европейские 1.2379, K110, Z160 и пр.;

- китайская Cr12MoV.

Как правило, эти стали используются для производства разделочных и шкуросъемных ножей, а также для ножей универсальных и рабочих. Иногда из таких сталей делают и клинки для складных карманных ножей. Данные стали содержат в своем составе высокое количество углерода (1,5-1,6%), а высоким называется содержание свыше 1,0%. Обладают такие ножи отличными режущими свойствами, прекрасно держат режущую кромку, но склонны немного ржаветь. Хотелось бы заметить, что сталь D2 выпускается только в США. Если «D2» написано на клинке ножа, произведенного в России или Китае, то там, конечно, никакая не D2, а ее местный аналог. Хорошей заменой D2 является австрийско-шведская K110, очень популярная сталь, ничем не уступает американской, но достать ее проще и стоит она дешевле.

Так называемые «восьмипроцентные» стали

- американская CPM S3V;

- австрийско-шведская K340.

Называют их «восьмипроцентными», т.к. они имеют в своем составе примерно 8,0 % хрома. Ржавеют такие стали сильнее, чем D2, но намного превосходят D2 в прочности (но D2 превосходит их в износостойкости режущей кромки). Лучше всего из таких сталей делать длинноклинковое рубящее оружие. То есть для небольших «ловких» ножей хорош D2, а для ножей с длинным клинком (от 150-250 мм) лучше CPM S3V или K340.

Твердость материалов и методы ее измерения

Твердостью называют способность тела к пластическим деформациям под действием еще более твердого инструмента, называемого индентором.

Существует несколько популярных способов испытаний материалов и прежде всего металлов на твёрдость. При помощи них можно получить как некое численный эквивалент прочности изделия, так и данные по его сопротивлению знакопеременным нагрузкам.

К основным методикам определения относятся:

-

1. Метод Бринелля (приборы и сам процесс подробно будут описаны ниже). При его использовании твёрдость определяется при помощи отпечатка от твердого, чаще всего металлического шарика, вдавливаемого в ровную площадку детали. По диаметрам следов и судят о твердостях.

Рис.1 Внешний вид современного твердомера.

-

2. Способ Роквелла. По нему значение твёрдости равно относительной глубине вдавливания подобного, используемому по Бринеллю, шарика или алмазного конуса в площадку на поверхности изучаемой детали и обозначается чаще всего символами HR. Т.к. величина относительная, то максимальная величина твёрдости по Роквеллу составляет HR=100. «Роквелл» имеет широкое распространение при оценке качества рабочих узлов оборудования для переработки пластмасс и эластомеров, а также технологической оснастки.

-

3. Способ Виккерса. Подобен способу определения по Бринеллю, но при его применении используют четырёхгранную алмазную пирамиду и, соответственно, след, оставляемый ею. Численное значение твёрдости (обозначается как HV) в этом случае равно отношению нагрузки, приложенной к пирамиде, к площади следа от нее.

-

4. Твёрдость по Шору (метод вдавливания, обозначается Шор А, Шор D). Является важнейшим для определения твердости пластмасс, эластомеров и композитов. По нему величина твёрдости материала равно глубине проникновения в него специально подготовленной стальной иглы, которую приводит в напряжение калиброванная пружина. Прибором, работающим по методике Шора является дюрометр. Регулируемая международным стандартом ASTM D2240, процесс включает применение 12 шкал, однако на практике подавляющее количество более мягких материалов (например резин и эластомеров испытывают по шкале A), а более жестких (пластмасс и композитов) по шкале D.

-

5. Дюрометры и шкалы Аскер является еще одним способом, относящемуся к разработкам Шора, похожим по способу измерения на предыдущий. Он применяется для получения значения для мягких веществ, используется главным образом в Японии и имеет несущественные отличия от «Шора», например особенностями оборудования, шкал и инденторов.

-

6. Твёрдость по Шору (метод отскока). Применяется для получения значений твёрдости для очень твёрдых деталей, например металлических. Величина показателя (имеет обозначение HSx) находится по высоте отскока специального бойка, который падает со стандартной высоты.

-

Кроме описанных основных способов существует еще набор более редких техник, например метод Кузнецова-Герберта-Ребиндера, методика Польди или двойного отпечатка шарика, определений по шкале Мооса, способ Бухгольца и т.п. В данной статье мы не будем рассматривать их подробнее и просим обращаться к специализированной литературе.

Минерал магматического происхождения

Алмаз — самый твердый из всех минералов природного происхождения. Его кристаллы представлены атомами углерода, из которого также состоят не имеющие высокой прочности графит и каменный уголь.

Согласно наиболее распространенной гипотезе, в древние времена на нашей молодой планете происходили тектонические процессы, в ходе которых разогретые до максимальных температур породы под высоким давлением выбрасывались за пределы мантии. Образовывались так называемые кимберлитовые трубки диаметром до одного километра, заполненные породой кимберлитом.

Чаще всего это вещество не доходило до поверхности, застывая на глубине от нескольких до сотен километров. Под действием высоких температур и давления находящийся в кимберлите углерод создавал кристаллическую решетку, превращаясь в самое твердое из всех вещество мира.

Когда кимберлитовая трубка доходила до поверхности Земли, вода и ветер разрушали ее породу. Более твердые кристаллы не разрушались и накапливались в естественных россыпях, откуда их добывали в глубокой древности.

История

Измерение твёрдости по относительной глубине проникновения индентора было предложено в 1908 году венским профессором Людвигом (Ludwig) в книге «Die Kegelprobe» (дословно «испытание конусом»).

Метод определения относительной глубины проникновения индентора, предложенный Хью и Стэнли Роквеллами, исключал ошибки, связанные с механическими несовершенствами измерительной системы, такими, как люфты и поверхностные дефекты и загрязнения испытуемых материалов и деталей.

Твердомер Роквелла, прибор для определения относительной глубины проникновения, был изобретён уроженцами штата Коннектикут Хью М. Роквеллом (1890—1957) и Стэнли П. Роквеллом (1886—1940). Потребность в этом устройстве была вызвана необходимостью оперативного определения результатов термообработки обойм стальных шарикоподшипников. Метод Бринелля, изобретённый в 1900 году в Швеции, был медленным, не применимым для закалённых сталей, и оставлял слишком большой отпечаток, чтобы считать этот метод методом неразрушающего контроля.

Патентную заявку на новое устройство они подали 15 июля 1914 года; после её рассмотрения был выдан патент № 1294171 от 11 февраля 1919 года.

Во время изобретения Хью и Стэнли Роквеллы (они не были прямыми родственниками) работали в компании New Departure Manufacturing

(Бристоль, Коннектикут).New Departure , бывшая крупным производителем шарикоподшипников, в 1916 году стала частьюUnited Motors , а затем — корпорацииGeneral Motors .

После ухода из компании в Коннектикуте, Стэнли Роквелл переехал в Сиракьюс (штат Нью-Йорк) и 11 сентября 1919 года подал заявку на усовершенствование первоначального изобретения, которая была утверждена 18 ноября 1924 года. Новый прибор был также запатентован под № 1516207. В 1921 году Роквелл переехал в Западный Хартфорд, в Коннектикуте, где сделал дополнительные усовершенствования.

В 1920 году Стэнли Роквелл начал сотрудничество с производителем инструментов Чарльзом Вильсоном (Charles H. Wilson) из компании Wilson-Mauelen с целью коммерциализации изобретения и разработки стандартизированных испытательных машин.

Около 1923 года Стэнли Роквелл основал фирму по термообработке Stanley P. Rockwell Company

, которая существует до сих пор в Хартфорде, в Коннектикуте. Через несколько лет она, переименованная вWilson Mechanical Instrument Company , сменила владельца. В 1993 году компанию приобрела корпорацияInstron .

История

Измерение твёрдости по относительной глубине проникновения индентора было предложено в 1908 году венским профессором Людвигом (Ludwig) в книге «Die Kegelprobe» (дословно «испытание конусом»).

Метод определения относительной глубины проникновения индентора, предложенный Хью и Стэнли Роквеллами, исключал ошибки, связанные с механическими несовершенствами измерительной системы, такими, как люфты и поверхностные дефекты и загрязнения испытуемых материалов и деталей.

Твердомер Роквелла, прибор для определения относительной глубины проникновения, был изобретён уроженцами штата Коннектикут Хью М. Роквеллом (1890—1957) и Стэнли П. Роквеллом (1886—1940). Потребность в этом устройстве была вызвана необходимостью оперативного определения результатов термообработки обойм стальных шарикоподшипников. Метод Бринелля, изобретённый в 1900 году в Швеции, был медленным, не применимым для закалённых сталей, и оставлял слишком большой отпечаток, чтобы считать этот метод методом неразрушающего контроля.

Патентную заявку на новое устройство они подали 15 июля 1914 года; после её рассмотрения был выдан патент № 1294171 от 11 февраля 1919 года.

Во время изобретения Хью и Стэнли Роквеллы (они не были прямыми родственниками) работали в компании New Departure Manufacturing (Бристоль, Коннектикут). New Departure, бывшая крупным производителем шарикоподшипников, в 1916 году стала частью United Motors, а затем — корпорации General Motors.

После ухода из компании в Коннектикуте, Стэнли Роквелл переехал в Сиракьюс (штат Нью-Йорк) и 11 сентября 1919 года подал заявку на усовершенствование первоначального изобретения, которая была утверждена 18 ноября 1924 года. Новый прибор был также запатентован под № 1516207. В 1921 году Роквелл переехал в Западный Хартфорд, в Коннектикуте, где сделал дополнительные усовершенствования.

В 1920 году Стэнли Роквелл начал сотрудничество с производителем инструментов Чарльзом Вильсоном (Charles H. Wilson) из компании Wilson-Mauelen с целью коммерциализации изобретения и разработки стандартизированных испытательных машин.

Около 1923 года Стэнли Роквелл основал фирму по термообработке Stanley P. Rockwell Company, которая существует до сих пор в Хартфорде, в Коннектикуте. Через несколько лет она, переименованная в Wilson Mechanical Instrument Company, сменила владельца. В 1993 году компанию приобрела корпорация Instron.

В чем заключается сущность метода Роквелла?

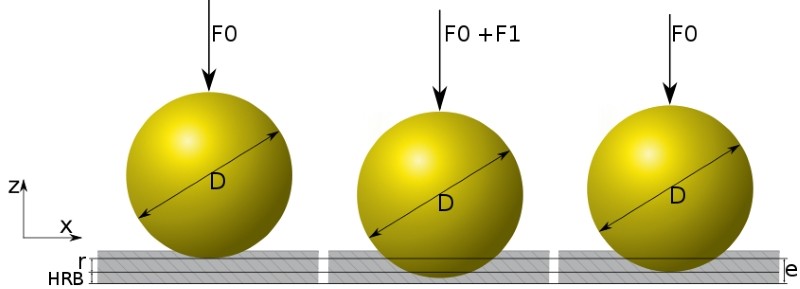

Сущность метода определения твердости по Роквеллу заключается во внедрении индентора в испытуемый образец, c измерением глубины отпечатка во время испытания.

- где:

- Рпр– предварительная нагрузка;

- Росн– основная нагрузка;

- h0 – глубина вдавливания индентора при предварительной нагрузки Рпр;

- h – глубина вдавливания индентора при основной нагрузки Росн;

Это интересно: Измерение твердости металлов — методы Бринелля, Роквелла, Виккерса

Как определить твердость металла по методике Бринелля: особенности

В качестве индентора, то есть самого элемента, который вдавливается в заготовку, используется идеальный шарик диаметром от 1 до 10 миллиметров. Он изготавливается из легированных соединений или из сплава карбида и вольфрама. Регламентируется производство таких шаров ГОСТом 3722 81.

Время, в которое происходит статическое, то есть неподвижное вдавливание, – от 10 до 180 секунд. Этот параметр зависит от материала. Самые минимальные временные промежутки – для чугуна и стали, а более продолжительные – для цветных металлов.

Максимальная нагрузка, которая может быть измерена таким способом, – 450 или 650 НВ, в зависимости от того, из чего сделан шарик.

На образец для правильной деформации подбирается воздействие, посмотрим по формулам в таблице, как можно их вычислить, учитывая, что D – это диаметр шара:

| Проверяемый объект | Математически вычисленное изменение |

| Свинец или олово | 1d^2 |

| Стальные соединения, титан, никель | 30d^2 |

| Легкие сплавы | от 2,5d^2 до 15d^2 |

| Чугун | 10d^2 или 30d^2 |

| Медь и составы с ее добавлением | 5d^2, 10d^2, 30d^2 |

Алгоритм применения метода Бринелля

- Проверяется сам аппарат и тело для внедрения – шар.

- Определяется максимальное усилие.

- Твердомер запускается.

- Измеряется глубина вдавливания.

- Производятся математические вычисления.

Применяемая формула НВ=P/F, где:

- P – нагрузка;

- F – площадь отпечатка.

Следует отметить, что это самый распространенный способ.

Методика проведения испытания промышленным твердомером Роквелла

Метод Роквелла.

- Выбрать подходящую для проверяемого материала шкалу (А, В или С).

- Установить соответствующий индентор и нагрузку.

- Перед тем, окончательным измерение надо сделать два пробных, неучитываемых отпечатка, чтобы проверить правильность установки индентора и стола.

- Установить эталонный блок на столик прибора.

- Приложить предварительную нагрузку в 10 кгс, обнулить шкалу.

- Приложить основную нагрузку и дождаться достижения максимального усилия.

- Снять нагрузку.

- Прочесть на циферблате по соответствующей шкале значение твёрдости (цифровой прибор показывает на экране значение твёрдости).

- Порядок действий при проверке твёрдости испытуемого образца такой же, как и на эталонном блоке. Допускается делать по одному измерению на образце при проверке массовой продукции.

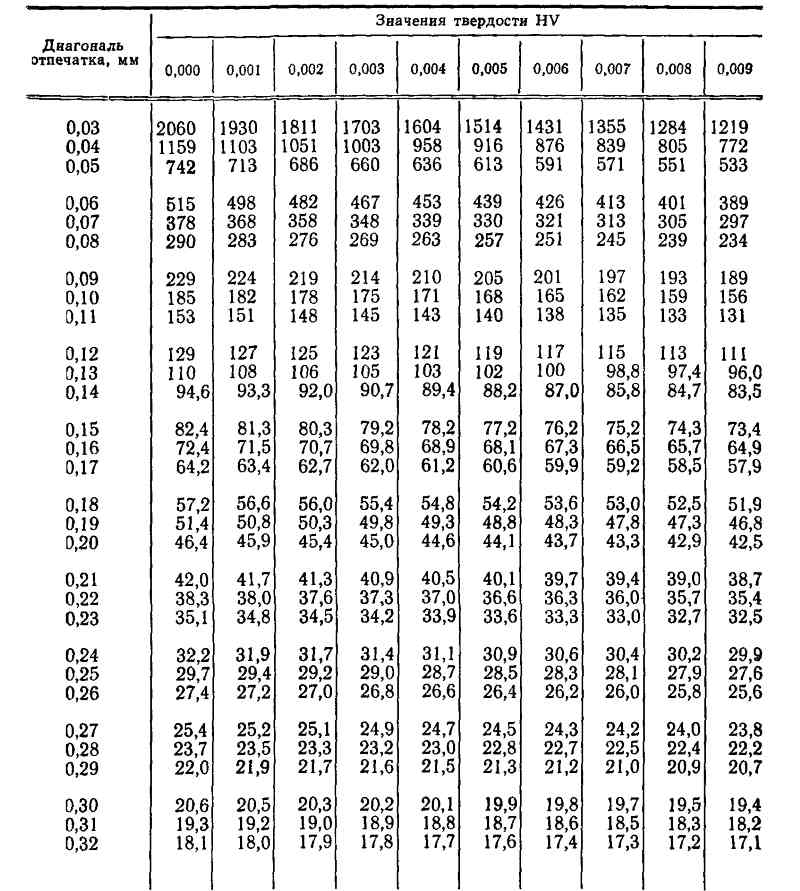

Способ Виккерса

Что такое твердость по Виккерсу? Суть данной методики заключается во вдавливании пирамиды, изготовленной из алмаза, в образец. У пирамидального индентора соотношение сторон должно быть строго определенным. В результате проведения испытания на исследуемом образце остается ромбовидный отпечаток, причем иногда он может быть неправильной формы.

Твердость обознается двумя латинскими буквами – HV — и устанавливается в зависимости от значения диагонали полученного ромба. Иногда используется среднее арифметическое значение обеих диагоналей.

Оборудование, с помощью которого измеряется твердость по Виккерсу, относится к статичному типу и может быть стационарным либо переносным. При этом сама процедура выполняется следующим образом:

- Образец помещается на рабочий стол оборудования исследуемой поверхностью кверху. Затем она вместе со столом поднимается вверх до легкого соприкосновения с рабочим наконечником.

- При помощи реле времени задается определенный час воздействия, после чего остается опустить рычаг, который приводит в действие нагружающий механизм. По окончании времени испытания нагрузка с детали снимается и наконечник возвращается в прежнее положение.

- Оборудование оснащено отсчетным микроскопом, поэтому после завершения операции нужно развернуть стол с образцом к нему и измерить диагонали отпечатка.

В некоторых случаях твердость стали или любого другого материала по данной методике указывается со значением нагрузки. К примеру, такое обозначение HV50940 говорит о том, что твердость равна 940 единиц при воздействии нагрузки, равной 50 кг.

Достоинствами данного способа испытания являются:

- Можно измерять детали практически с любой толщиной за счет малой площади поверхности, которую занимает индентор (самое крайнее положение).

- Высокая точность результата, что обусловлено идеальной степенью твердости алмазного наконечника. Как следствие, сам он не подвержен деформации.

- Диапазон измерений довольно широкий и способен охватывать как относительно непрочные металлы наподобие алюминия и меди, так и высокопрочные стали, сплавы.

- Есть возможность определения твердости отдельно взятого слоя металлов. К примеру, образец прошел процесс цементации либо у детали изменен химический состав вследствие поверхностного упрочнения или легирования.

Как показывает практика, диапазон измерений твердости составляет от 145 до 1000 HV. Чтобы измерить твердость большой партии образцов, существует автоматизированное оборудование компании Reicherter из Германии, имеющее гидравлический или электромеханический привод. Расчет результата проводится автоматизировано, после чего выводится на монитор.

Методика измерения

Метод определения твердости металла по Роквеллу применяется в случае, когда нужно протестировать заготовку небольшой толщины. Кроме этого, подобным образом проверяется твердость поверхностного слоя изделия, к примеру, прошедшего закалку или процесс цементирования.

Проводится определение твердости металлов методом Роквелла следующим образом:

- Метод основан на вдавливании более твердого объекта в испытуемый. Для этого используется специальный алмазный наконечник, который имеет форму правильной пирамиды.

- Нагрузка прикладывается к наконечнику на протяжении определенного времени. При этом время выдержки и величина нагрузки могут существенно различаться. Согласно установленным стандартам в ГОСТ 9013-59, нагрузка может быть от 1 до 100 кгс. При этом уточняются конкретные значения из этого промежутка.

- Полученные отпечатки алмазного конуса измеряются. Наиболее важными показателями в этом случае можно назвать размер диагоналей оставшегося отпечатка.

Принцип измерения твердости по Роквеллу

Полученные данные сверяются с табличными значениями, в которых учитывается величина приложенной силы и время выдержки. Рассматриваемая методика позволяет получить показатель твердости в своих условных единицах.

Процесс измерения можно разделить на несколько этапов:

Определяется тип шкалы.

Устанавливается подходящий индикатор

Важно выбрать индикатор, который будет соответствовать типу установленной шкалы.

Проводится два пробных теста, которые необходимы для корректирования работы применяемого оборудования.

Прикладывается предварительная нагрузка, равная 10 кгс.

Прикладывается основная нагрузка и выдерживается определенный период, который позволяет получить максимальное значение.

Убирается нагрузка и считывается полученный результат.. Современное оборудование позволяет существенно упростить процесс и повысить точность получаемых результатов в ходе проводимых измерений

Современное оборудование позволяет существенно упростить процесс и повысить точность получаемых результатов в ходе проводимых измерений.

Методика измерения твердости по Бринеллю

В соответствии с рассматриваемой технологией значение твёрдости материала определяется как отношение усилия, применимого на шарик, к площади следа от него после удара о изучаемый образец

Важно, что указанная площадь рассчитывается как площадь сферической поверхности отпечатка, а не как площадь круга.. В соответствии с ГОСТ 9012-59 значение показателя пишется в числах без указания единиц измерения, хотя фактически единицей является кг-с/кв.мм

Твёрдость по Бринеллю обозначается как HB и применяется в основном для достаточно мягких металлических сплавов, цветных металлов, чугуна и незакалённой «сырой» стали.

В соответствии с ГОСТ 9012-59 значение показателя пишется в числах без указания единиц измерения, хотя фактически единицей является кг-с/кв.мм. Твёрдость по Бринеллю обозначается как HB и применяется в основном для достаточно мягких металлических сплавов, цветных металлов, чугуна и незакалённой «сырой» стали.

Для измерения твердости по методу Бринелля, как правило, используют шарик или из стали или из карбида вольфрама. Карбидный индентор предназначен для исследования особо твердых материалов, например инструментальных сталей и сплавов. Стальной индентор подходит к металлам с твердостью до стали общего назначения, а также нержавеющей стали, дерева, цветных металлов, стекла и т.д.

В приборах по определению твердости по Бринеллю, использующихся в настоящее время, существует возможность плавно вводить шарик в деталь, что дает очень низкую погрешность измерения, не превышающую 1 процента. Это позволяет получать ее с высокой степени не только точности, но и повторяемостью.

Шарики-инденторы, которые примеряются в составе устройств, имеют диаметр 1, 2,5, 5 и 10 миллиметров. Усилие внедрения шарика и его размер выбирается исходя из типа изучаемого материала.

Испытания по методу Бринелля имеют следующие ограничения и особенности, которые нужно учитывать при его выборе и применении:

-

Неприменимы образцы, имеющие значение по Бринеллю более HB450/650 кгс/кв.мм.

-

Поверхность исследуемой детали должна быть плоская и чистая со всех сторон. Любая деформация может привести к искажению результата.

-

Диаметр каждого следа должен быть в интервале от 0,2 до 0,6 диаметра индентора.

-

Критический размер для образца материала, взятого для оценки твердости по Бринеллю – толщина не менее 10 глубин отпечатка индентора.

-

Расстояние от центра отпечатка до центра ближайшего следа должно быть 4 диаметра отпечатка или более.

-

Время выдержки под нагрузкой – 10-15 секунд для стали и 10-180 с для цветных металлов и сплавов исходя из их твёрдости.

Важно отметить, что не допускается измерять одинаковые детали и сравнивать результаты, полученные на твердомерах разного типа. Также нельзя получить точную твердость по методу Бринелля в месте, находящемся вблизи кромки образца.. При использовании данных после измерения твердости по методу Бринелля нужно обозначать условия получения данных.

При использовании данных после измерения твердости по методу Бринелля нужно обозначать условия получения данных.

В случае, если твёрдость образца выше HB450, то метод Бринелля не подходит, ввиду возможной деформации поверхности шарика при таких свойствах исследуемого вещества.

В ходе испытаний размер следа от индентора измеряют, используя специальную лупу с шагом шкалы 0,05 мм, которая названа также именем Бринелля, по двум перпендикулярным осям. Также возможно использование микроскопа для получения более точных данных. За значение диаметра принимают среднее арифметическое из этих измерений.

Преимущества и недостатки метода

Каждый метод вычисления твердости поверхности обладает своими определенными достоинствами и недостатками. Принято считать, что испытание на твердость по Роквеллу и Бринеллю являются основными, так как позволяют получить наиболее точный результат.

К достоинствам метода измерения твердости по Роквеллу HRC можно отнести нижеприведенные моменты:

- Технология определяет возможность тестирования поверхностей с повышенной твердостью.

- При тестировании поверхность повреждается несущественно, что позволяет исследовать уже готовые изделия.

- Существенно упрощается процесс расчетов показателя твердости, так как нет необходимости в замере диаметра получаемого отпечатка после снятия прилагаемой нагрузки.

- На проведение измерений по Роквеллу уходит всего несколько секунд.

Однако есть и несколько существенных недостатков, которые также нужно учитывать:

- В сравнении с методом по Бринеллю, получаемый результат не так точен.

- Для повышения точности проводимых измерений следует тщательно подготовить поверхность.

Несмотря на то, что получаемые результаты могут иметь достаточно высокую погрешность, этот метод получил широкое распространение в машиностроительной и других отраслях промышленности, так как на тестирование уходит мало времени.

Показатель твердости зависит от достаточно большого количества моментов, к примеру, химического состава. Кроме этого, металлы могут улучшаться закалкой и другими видами термической обработки. Сегодня можно встретить довольно много методической литературы с таблицами, в которых указывается твердость для распространенных материалов. Принимаются эти значения зачастую при выполнении расчетов или проектировании.

Твердость некоторых материалов, получаемая при проведении тестов по Роквеллу, сравнивается с соответствующим показателем алмаза. Этот материал считается одним из самых твердых. Поэтому твердость алмаза по Роквеллу составляет 100 HRC. Аналогичные показатели стекла и вольфрама будут существенно ниже.

На точность проводимых измерений может оказывать влияние:

- Толщина испытуемого образца. Согласно принятым нормам при проникновении алмазного наконечника на 0,2 мм толщина испытуемого образца должна быть не меньше 2 см. В противном случае, полученные данные будут считаться искаженными.

- Если один образец применяется для проведения нескольких тестов, то расстояние между отпечатками должно быть не менее трех их диаметров. Соблюдение этого правила также позволяет получить более точные результаты.

- Результаты на циферблате могут отличаться в зависимости от положения исследователя. Повторные тестирования должны проводиться с одной точки обзора, иначе полученные результаты могут отличаться.

В заключение отметим, что сегодня подобные исследования проводятся все реже. Это связано с тем, что при изготовлении заготовок достигают высокой точности химического состава и физико-механических свойств. Поэтому каждой марке металла соответствует определенный показатель твердости по Роквеллу. Измерения зачастую проводятся после выполнения химико-термической обработки, когда от соблюдения применяемой технологии зависит конечный результат.

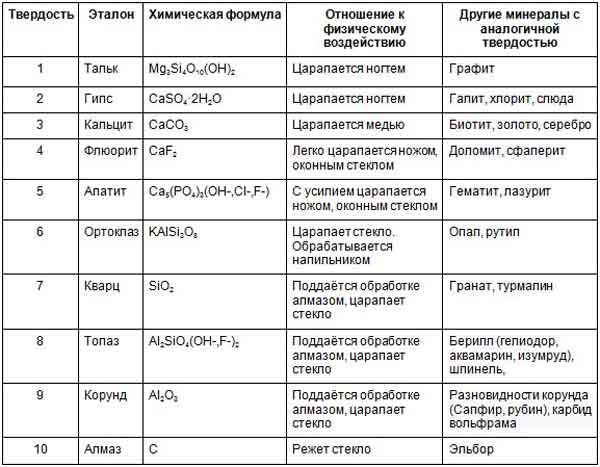

Сравнение твердости по шкале Мооса

Твердость алмаза объясняется тем, что атомы углерода под действием сверхвысоких температур и давления занимают место в кубической решетке, создавая очень прочную химическую связь. В природных условиях кристалл может существовать неограниченно долго, а в природе материалов тверже его нет вообще.

В 1811 году немецкий минералог Фридрих Моос создал таблицу твердости минералов, в которой распределил известные и легко получаемые вещества на десять групп по уровню сопротивления оцарапыванию.

В этой таблице алмаз занял наивысшую десятую позицию, как вещество, способное при соприкосновении с другими материалами наносить на них царапины без ущерба для себя.

Испытываемый камень нужно было поцарапать эталоном из шкалы Мооса. Если на эталоне появилась царапина, то его твердость ниже образца, если нет, то наоборот.

Таблица твердости природных минералов по Моосу:

Определение прочности природных камней по шкале Мооса используется до сих пор, но появление искусственных сплавов сделало ее неудобным.

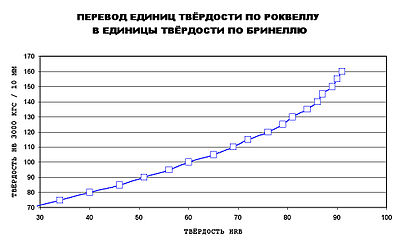

Сравнение шкал твёрдости

Простота метода Роквелла (главным образом, отсутствие необходимости измерять диаметр отпечатка) привела к его широкому применению в промышленности для проверки твёрдости. Также не требуется высокая чистота измеряемой поверхности (например, методы Бринелля и Виккерса включают замер отпечатка с помощью микроскопа и требуют полировки поверхности).

К недостатку метода Роквелла относится меньшая точность по сравнению с методами Бринелля и Виккерса.

Существует корреляция между значениями твёрдости, измеренной разными методами (например, см. рисунок — перевод единиц твёрдости HRB в твёрдость по методу Бринелля для алюминиевых сплавов). Зависимость носит нелинейный характер. Существуют нормативные документы, где приведено сравнение значений твёрдости, измеренной разными методами (например, ASTM E-140).