Обозначение резьбы

Содержание:

- Ходовые резьбы

- Многофункциональность – характеристика современного крепежа

- Классы — точность — резьба

- Общие положения

- Основные типы резьб

- Изображение и обозначение резьбы на чертежах

- Трубная цилиндрическая, трубная коническая и коническая дюймовая

- Крепежные резьбы

- Назначение резьбы и ее элементы

- Нарезание резьбы

- Трапецеидальная резьба

- Особенности трапецеидальной резьбы

- Направление резьбы

- Технология геометрической резьбы

Ходовые резьбы

В некоторых случаях предназначение рассматриваемой поверхности заключается в не креплении деталей, а обеспечении плавного хода в определенном диапазоне. К особенностям подобных изделий можно отнести следующие моменты:

- Профиль имеет форму, которая обеспечивает плавный ход. Для этого создается поверхность с наименьшим количеством углов.

- Как правило, рабочая часть длинная, в начале и в конце есть ограничители хода.

- Применяемый материал при создании заготовки должен обладать высокой износостойкостью.

Встречаются подобные изделия сегодня крайне редко, так как их надежность и срок службы относительно невысокие.

Многофункциональность – характеристика современного крепежа

Прогрессивными называют крепёжные

изделия, обладающие дополнительными функциональными свойствами, например, они

могут стопориться без дополнительных деталей, сверлить себе отверстие,

раскатать в нём резьбу, они обеспечивают снижение трудоёмкости сборки и

технического обслуживания, имеют повышенную прочность и т.д.

Рассмотрим

функции резьбовых крепёжных изделий.

Основные функции – соединить детали и

сборочные единицы, создать усилие затяжки и сохранить его в заданных пределах в

период эксплуатации машины. Прогрессивные крепёжные изделия характеризуются дополнительными функциями, которые позволяют

решать множество задач за счёт проявления новых свойств. Дополнительные функции

можно условно поделить на три группы:

а)

конструктивные. Позволяют застопорить соединение, исключить вспомогательные

детали, создать оптимальные напряжения на контакте;

б) сборочные.

Обеспечивают надежную передачу вращающего момента, затяжку с заданным моментом,

попадание в отверстие, перекрытие отверстия, установку в местах с односторонним

доступом, не выпадение деталей крепежапри разборке;

в) технологические.

Дают возможность во время сборки выдавить или нарезать резьбу в отверстии,

очистить резьбу при завинчивании, просверлить отверстие и образовать в нем

резьбу, отбортовать отверстие и образовать в нём резьбу, зачистить контактную

опорную поверхность, герметизировать соединение и др.

Классы — точность — резьба

Классы — точность — резьба

Классы точности резьб с мелкими шагами в настоящее время применяются вне зависимости от п, исходя лишь из необходимости иметь тот или иной допуск b при любом п на длине свинчивания.

Классы точности резьбы как конструкторские категории связаны со степенями точности изготовления резьб ( см. рис. 6.6 и 6 7) — от 6 — й до 10 — й включительно, причем б-я степень точности является основной, допуск ее является резьбовой единицей.

В табл. 20 приведены классы точности резьбы, формуемой в пластмассе. В этой же таблице даны значения As, AU3H и б, при которых достигаются эти классы точности.

В табл. 20 приведены классы точности резьбы, формуемой в пластмассе. В этой же таблице даны значения As, Аизн и б, при которых достигаются эти классы точности.

Обозначения стандартных винтов других типов и

классов точности резьбы аналогичны приведенным выше с заменой лишь номера ГОСТ, указанием класса точности резьбы и покрытия.

Обозначения стандартных болтов других типов и классов точности резьбы аналогичны приведенным выше с заменой лишь номера ГОСТ, указанием класса точности резьбы и покрытия.

Обозначения стандартных болтов других типов и классов точности резьбы аналогичны приведенным выше с заменой лишь номера ГОСТ, указанием класса точности резьбы и покрытия.

Новые стандарты определяют размеры изделия, шаги и классы точности резьбы, основные физико-механические свойства готовых изделий, защитные и декоративные покрытия. Все эти показатели введены в условные обозначения крепежных деталей.

Основы этой системы допусков и посадок, включающие степени точности, классы точности резьб, нормирование длин свинчивания, методики расчета допусков отдельных параметров резьбы, обозначение точности и посадок метрических резьб на чертежах, контроль метрических резьб и другие вопросы системы являются общими для всех разновидностей метрических резьб, хотя каждая из них имеет и свои особенности, иногда существенные, которые получили отражение в соответствующих ГОСТах.

В новом стандарте ГОСТ 9562 — 60 на допуски трапецеидальной резьбы вместо степеней точности предусмотрены классы точности резьбы.

Новые стандарты на болты, винты и гайки являются документами, полностью определяющими размеры изделия, шаги и классы точности резьбы, основные физико-механические свойства материалов, защитные и.

Система допусков трапецеидальной резьбы предусматривает: допуски диаметров резьбы, положения полей допусков диаметров резьбы, классификацию длин свинчивания, поля допусков резьбы п их выбор с учетом длин свинчивания и классов точности резьбы.

Классы точности резьбы регламентированы независимо от методов ее изготовления. Однако для получения резьбы требуемого класса точности необходимо применять определенные методы и режимы ее изготовления. При различных методах изготовления резьбы получается различная шероховатость ее поверхности. Данные промышленности и специальных исследований по точностным возможностям различных методов изготовления резьбы приведены в табл. 9.7. Точность резьбы и шероховатость ее поверхности определяются типом и состоянием оборудования и инструмента, жесткостью системы станок — приспособление — инструмент — деталь, режимом резьбообразования и другими технологическими факторами. Например, нарезание резьбы заточенным инструментом за несколько проходов повышает ее точность и уменьшает шероховатость. По мере износа резьбо-образующего инструмента шероховатость увеличивается, а точность резьбы понижается. Для термически необработанной или отожженной стали шероховатость получается большей, чем для нормализованной.

Шпильки изготавливаются двух типов: А — с одинаковыми номинальными диаметрами резьбы и гладкой части и Б — с номинальными диаметрами резьбы, большими номинального диаметра гладкой части. Классы точности резьбы у 1ппилек нормальной точности — 3, 2 и 2а, причем 3 — й класс точности является основным.

Классы точности резьбы регламентированы независимо от методов ее изготовления.

Страницы:

1

2

Общие положения

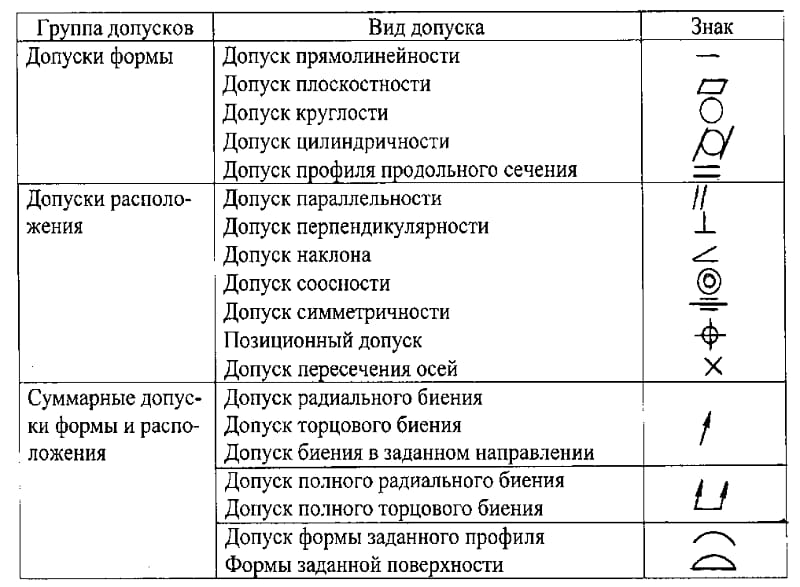

В крупносерийном производстве каждая деталь изготовлена с заранее заданной степенью точности. Изготовить их с полностью одинаковыми характеристиками практически невозможно. Поэтому предусмотрена стройная система разрешённых изменений в реальных классах точности.

Каждый параметр обозначается на чертеже. Указанный размер допуска отражает численную характеристику разрешённого зазора, место размещения на изделии. По правилам размещение области, к которой относится допуск, ориентируется относительно так называемой нулевой линии. По этому показателю допуски бывают:

- симметричными и ассиметричными (разрешённое отклонение допускается с одной или обеих сторон относительно выбранной нулевой линии);

- выше или ниже заданной нормали;

- с заданной величиной смещения в требуемом направлении.

Посадкой называют параметр, который указывает допустимую точность при соединении отдельных деталей в цельный агрегат. Он задаётся установленными зазорами или натягами.

Их делят на три утверждённых типа:

- заранее предусмотренным зазором;

- допустимым натягом;

- переходного типа.

Во всех случаях допуском посадки считается величина, которая рассчитывается как разность между большим и наименьшим значением допустимого зазора. Вся существующая система классифицируется по следующим признакам:

- основания системы – это допуски отверстий и валов;

- классам точности (их подразделяют на 19 квалитетов);

- величине предусмотренных натягов.

Под допусками для отверстий понимают совокупность разрешённых значений с одинаковыми квалитетами. Для них устанавливаются предельно допустимые размеры отверстий. Вариация величины посадок достигается благодаря изменению предельных размеров вала. В системе вала перечисленные параметры изменяются в обратном порядке. Предельный размер вала сохраняет постоянство для различных посадок, а происходит изменение предельных размеров отверстия.

В системе допусков и посадок номера квалитетов являются показателями точности обработки. С возрастанием порядкового номера допуск размера увеличивается. Все размеры разделены на определённое количество интервалов. Величина каждого интервала равна трём миллиметрам. Линейка этих интервалов начинается с размера от 1 до 3 мм, затем от 3 до 6 мм и так далее. Для каждого интервала уже установлен свой усреднённый геометрический размер и обозначение. Он определяется по границам интервала. Для них определены квалитеты от пятого до семнадцатого. Чем меньше номер квалитета, тем обработка считается более точной.

Все рассчитанные параметры сведены в таблицы. Основными документами, которые систематизируют эти показатели, и правила их обозначения являются:

- ЕСДП расшифровывается как единая система допусков и посадок — установлена ГОСТ 25347-82;

- ОНВ закреплены в стандарте 25346-89 (основные нормы взаимозаменяемости устанавливают возможности по замене одних изделий аналогичными);

- ЕСКД единая система конструкторской документации объединяет все требования к оформлению и документов и нанесению обозначений — подробно изложена в стандарте 2.001-2013;

- Стандарты различного уровня и назначения: государственные ведомственные, отраслевые;

- Технические условия (применяются как нормы изготовления узкоспециальных деталей).

ЕСДП применяется для регламентирования всех параметров. ОНВ позволяет точно определить зазоры в деталях сложной конфигурации. Например, шпоночных или шлицевых соединениях, резьбы, зубчатых передач и так далее.

Каждый размер должен указываться в каждой из документаций:

- на всех видах чертежей;

- эскизах конструкций;

- технологических картах;

- дополнительных графических изображениях (пояснительных записках, набросках).

Правильно выбранные параметры отклонений составляют основу технологических процессов. Неотступное следование утверждённым стандартам позволяет разработать и изготовить надёжный и долговечный агрегат.

Основные типы резьб

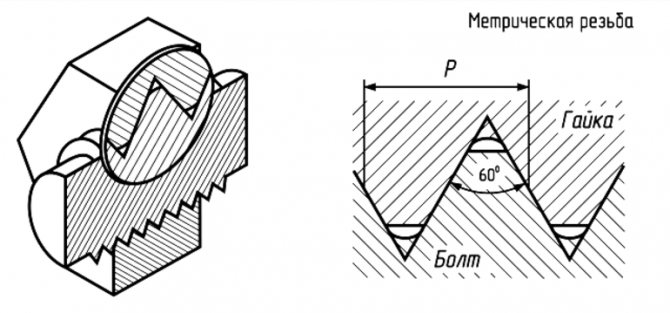

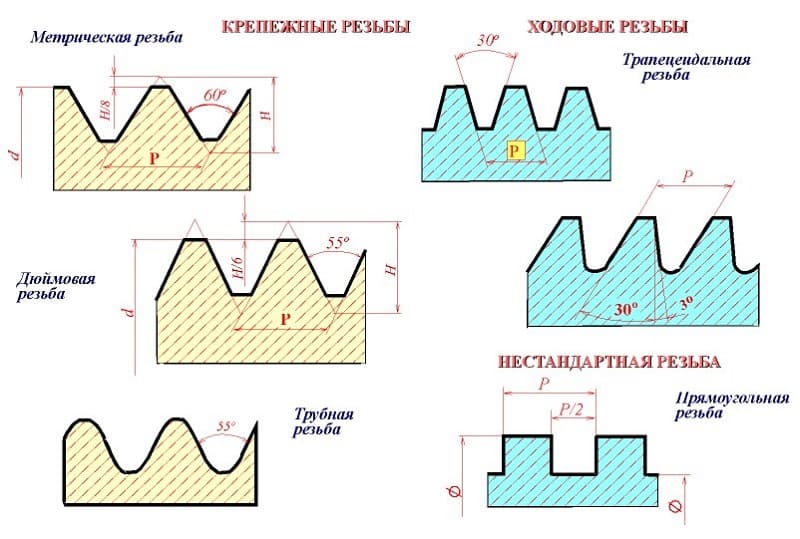

Метрическая

резьба

(см. рис. 3.6). Это наиболее распространенная

из крепежных резьб. Имеет профиль в виде

равностороннего треугольника,

следовательно, α = 60°. Вершины витков и

впадин притупляются по прямой или дуге,

что уменьшает концентрацию напряжений,

предохраняет резьбу от повреждений, а

также удовлетворяет нормам техники

безопасности. Радиальный зазор в резьбе

делает ее не герметичной.

По ГОСТ 9150-59

метрические резьбы делятся на резьбы

с крупным и мелким шагом (см. табл. 3.1) В

качестве основной крепежной применяют

резьбу с крупным шагом, так как она менее

чувствительна к износу и неточностям

изготовления. Резьбы с мелким шагом

различаются между собой коэффициентом

измельчения, т. е. отношением крупного

шага к соответствующему мелкому шагу

(рис. 3,7). Резьбы с мелким шагом меньше

ослабляют деталь и характеризуются

повышенным самоторможением, так как

при малом шаге угол подъема винтовой

линии λ мал (см. формулу 3.1). Мелкие резьбы

применяются в резьбовых соединениях,

подверженных переменным и знакопеременным

нагрузкам, а также в тонкостенных деталях

(на деталях из пластмасс метрическая

резьба изготовляется по ГОСТ 11709-66.).

Дюймовая резьба

(1 дюйм равен 25,4 мм). (рис. 3.8). Имеет профиль

в виде равнобедренного треугольника с

углом при вершине α=55°. Применяется

только при ремонте деталей импортных

машин. Изготовляется по ОСТ НКТП 1260.

Трубная резьба.

Трубная цилиндрическая резьба (рис.

3.9) является мелкой дюймовой резьбой,

но с закруглёнными выступами и впадинами.

Отсутствие радиальных зазоров делает

резьбовое соединение герметичным.

Применяется для соединения труб.

Изготовляется по ГОСТ 6357-52.

Высокую плотность

соединения дает трубная коническая

резьба (ГОСТ 6211-69).

Трапецеидальная

резьба

(рис. 3.1.). Это основная резьба в передаче

винт-гайка (см. ниже). Ее профиль равнобочная

трапеция с углом α = 30°. Характеризуется

небольшими потерями на трение,

технологична. К.п.д. выше, чем для резьб

с треугольным профилем. Применяется

для передачи реверсивного движения под

нагрузкой (ходовые винты станков и т.

п,) Размеры резьбы приведены в табл. 3.2.

Упорная резьба

(рис. 3.11). Имеет профиль в виде не

равнобочной трапеции с углом 27°. Для

возможности изготовления резьбы

фрезерованием рабочая сторона профиля

имеет угол наклона 3°. К.п.д. выше, чем у

трапецеидальной резьбы. Закругление

впадин повышает усталостную прочность

винта. Применяется в передаче винт-гайка

при больших односторонних осевых

нагрузках (грузовые винты прессов,

домкратов и т. д.). Изготовляется по ГОСТ

10177-62.

Таблица 3.2

Резьба трапецеидальная

по ГОСТ 9484-60 (извлечениe)

Размеры в мм по

рис. 3.10

|

Наружный диаметр |

Шаг |

Среднийдиаметр d2 |

Внутренний диаметр |

|

3 |

30,5 |

28,5 |

|

|

32 |

6 |

29 |

25 |

|

10 |

27 |

2i |

|

|

3 |

38,5 |

36,5 |

|

|

40 |

6 |

37 |

33 |

|

10 |

35 |

29 |

|

|

3 |

48,5 |

46,5 |

|

|

50 |

8 |

46 |

41 |

|

12 |

44 |

37 |

|

|

3 |

58,5 |

56,5 |

|

|

60 |

8 |

56 |

51 |

|

12 |

54 |

47 |

Прямоугольная

резьба

(рис. 3.12). Профиль резьбы квадрат. Из всех

резьб имеет самый высокий к.п.д., так как

угол профиля резьбы, α=0. Обладает

пониженной прочностью. При износе

образуются осевые зазоры, которые трудно

устранить. Имеет ограниченное применение

в малонагруженных передачах винт —

гайка.

Круглая резьба

(рис. 3.13). Профиль резьбы состоит из дуг,

сопряжённых короткими прямыми линиями.

Угол профиля α=30о.

Резьба характеризуется высокой

динамической прочностью. Стандарта

нет. Имеет ограниченное применение при

тяжелых условиях эксплуатации в

загрязненной среде. Технологична при

изготовлении отливкой, накаткой и

вылавливанием на тонкостенных изделиях.

Изображение и обозначение резьбы на чертежах

Зачастую при отображении разреза применяется тонкая линия, которая немного заходят на штриховку. Для обозначения подобного соединения на выносных размерных линиях указывается тип соединения (к примеру, «М» указывает на метрическую). Следующая цифра отображает диаметральный размер.

В некоторых случаях применяется условное обозначение резьбы, связанное с отображением профиля. Подобная выноска требуется для обозначения угла между отдельными витками.

При создании ответственных и высокоточных изделий указывается допуск размеров

Как правило, для этого отображается выносная полка или обычные размерные линии.

Шероховатость образующейся поверхности также имеет важное значение при создании качественных и ответственных крепежных элементов.

Схематическое обозначение конической резьбы практически не отличается от метрической. В некоторых случаях витки изображаются в оригинальном виде. Однако, изобразить ее довольно сложно, поэтому чаще всего применяется условное обозначение.

Трубная цилиндрическая, трубная коническая и коническая дюймовая

Трубная цилиндрическая (рис. 7), трубная коническая (рис. 8) и коническая дюймовая (рис. 9) резьбы представляют собой мелкие треугольные дюймовые крепежно-уплотняющие резьбы. Они приме няются в основном для соединения труб и арматуры трубопроводов. Конические резьбы обеспечивают герметичность соединения резьбовых деталей без специальных уплотнений.

Прямоугольная (и квадратная) резьба изготовляется на токарно-винторезных станках. Такой способ не позволяет получить высокую точность, и поэтому данная резьба применяется сравнительно редко и соответственно не стандартизована.

Размеры стандартной резьбы принимают по соответствующему ГОСТу в зависимости от наружного диаметра d резьбы.

Исследования прочности резьбы показывают, что осевая нагрузка распределяется между витками резьбы неравномерно, что объясняется не только невозможностью изготовления абсолютно точной резьбы, но и неблагоприятным сочетанием деформаций болта и ганки (болт растягивается, а гайка сжимается). Для упрощения расчетов резьбы на прочность условно принимают, что осевая нагрузка распределяется между витками резьбы равномерно. Расчет резьбы на прочность производят обычно как проверочный.

Из рис. 1 видно, что если на сопрягаемые резьбой детали (болт и гайку и пр.) действует осевая сила F, то витки резьбы каждой детали работают на срез, смятие и изгиб.

Резьбу крепежной детали рассчитывают только на срез и смятие, так как расчет ее на изгиб по формулам сопротивления материалов весьма условен.

При одинаковых материалах сопрягаемых резьбовых деталей расчет резьбы на прочность производят по охватываемой детали по формулам:

на срез

csmcsm

Коэффициент полноты резьбы для метрической резьбы болтов, винтов и шпилек (см. рис. 1) k=0,75; гаек k=0,88; трапецеидальной резьбы k=0,65.

Если охватывающая резьбовая деталь изготовлена иэ менее прочного материала, чем материал охватываемой резьбой детали, то расчет резьбы на срез следует выполнять для каждой из этих деталей. Условие прочности охватывающей детали на срез

Так как прочность резьбы стандартных крепежных деталей гарантирована ГОСТом, то расчет резьбы этих деталей на прочность не производят.

Крепежные резьбы

Наибольшее распространение получили крепежные изделия. Их предназначение заключается в свинчивании и закреплении отдельных деталей. Среди особенностей отметим следующие моменты:

Витки должны быть рассчитаны на большое усилие

Для этого уменьшается шаг или увеличивается высота профиля.

Если получаемое изделие должно обладать высокой герметичностью, то уделяется внимание форме вершин витков и впадин. Они должны идеально подходит друг к другу.

Уделяется внимание твердости применяемого материала при изготовлении, так как при воздействии осевой нагрузки часто происходит срезание рабочей части.

Крепежные элементы рассматриваемого типа характеризуются надежностью и практичностью в применении.

Крепежные и ходовые резьбы

Назначение резьбы и ее элементы

Назначение рассматриваемого крепежного элемента заключается в соединении и фиксации отдельных элементов. Рассматриваемые изделия могут быть предназначены для передачи вращения или некоторых усилий. Основными элементами можно назвать:

- Профиль рассматривается в сечении, которое образуется при прохождении через ось. Другими словами, создаваемая ось рассекает изделие по полам, в результате чего отображается определенная форма. На основе полученного изображения можно определить некоторые другие наиболее важные параметры.

- Витком называют часть поверхности, которая образуется при полном обороте. В некоторых случаях указывается число витков рабочей части. Определить этот показатель можно при делении протяженности рабочей части на показатель шага.

- Угол профиля образуется между боковыми сторонами. В некоторых случаях этот параметр указывается на чертежах. Для обозначения угла применяется плоскость, проходящая через ось изделия.

- Шаг резьбы считается наиболее важным параметром, который указывается в технической документации и на чертежах. Подобный параметр определяет расстояние между параллельными точками двух рядом лежащих впадин. В метрических указанное расстояние обозначается в миллиметрах.

- Высота профиля считается также важным параметром. Он учитывается при проектировании различных изделий. Высота профиля – расстояние, которое образуется между вершиной витков и основанием. С увеличением этого параметра существенно повышается прочность получаемого соединения, но усложняется процесс свинчивания.

- Наружный, средний и внутренний диаметр. На чертежах и в другой технической документации, как правило, указывается наружный диаметр – диаметральный размер, который описывает около резьбовую поверхность. Другие показатели учитываются крайне редко, но также заносятся в специальные таблицы.

Некоторые из приведенных выше параметров указываются на чертежа специальными обозначениями, другие можно найти в специальной технической документации. При нарезании витков уделяется информация наружному диаметру и шагу их расположения.

Нарезание резьбы

Производится при помощи нескольких способов:

- Резцом и резцовой гребенкой. Выполняется на станке при помощи необходимых резцов, благодаря этому получаются точные калиброванные измерительные приспособления. Используется редко из-за малой скорости изготовления.

- При помощи накатной плашки, в результате проката по телу детали получают поверхность с резьбой. Получается при выдавливании на заготовке при помощи роликов.

- Фрезеровка резьбового соединения удается при использовании специальных инструментов. Фреза врезается в заготовку, постепенно снижаясь на шаг резьбы.

- Шлифовальным оборудованием изготавливают соединение для измерительного оборудования с высокой точностью.

Самостоятельно в условиях гаража можно изготовить внешний профиль крепежа, при этом следует выполнить следующие манипуляции:

- Заготовку закрепить в тисках, ее диаметр должен соответствовать размеру внешней резьбы.

- Подобрать плашку и закрепить в держателе.

- При помощи напильника снять фаску с заготовки, затем промазать маслом.

- Аккуратно опустить плашку на деталь.

- Медленно поворачивая инструмент накручивать его до отметки необходимой длины резьбы.

Для внутренней нарезки применяют метчики и выполняют следующие манипуляции:

- Используя справочные таблицы, уточнить необходимый диаметр сверла.

- Закрепить заготовку в тисках, при помощи электрической дрели просверлить отверстие. При этом инструмент должен находиться под прямым углом. Углубление нужно сделать больше, чем размер профиля с учетом конуса метчика.

- Заменив сверло на зенковку, снять фаску с поверхности отверстия.

- Первый прогон выполняют инструментом первого номера, смазав маслом рабочую поверхность.

- Два поворота метчиком чередуют с одним в противоположную сторону, для того чтобы предотвратить поломку инструмента и сброса стружки.

- Далее повторяют прогон метчика второго и третьего номера. Номера указаны на хвостовике.

Для предотвращения поломок инструмента рекомендуется следующее:

- Для внешней резьбы с заготовки снять фаску, плашку устанавливать на нее под прямым углом, предварительно смазав маслом.

- При перекосе обрезать и продолжить нарезку резьбы.

- Перед тем как нарезать внутреннюю резьбу, просверлить отверстие при этом инструмент держать перпендикулярно. Снять фаску и смазать масло.

- Чтобы предотвратить поломку метчика, не рекомендуется применять станки и оборудование для усиления.

- При поломке инструмента следует использовать приспособления для удаления остатков из углубления.

Для получения качественного крепления необходимо соблюдать рекомендации и правила по нарезанию резьбы. Подбор качественного инструмента облегчит задачу и ускорит процесс.

Трапецеидальная резьба

Трапецеидальный профиль относят к ходовым. Отличительное свойство этого вида профиля заключается в том, что она самотормозящая. Это вызвано тем, что при перемещении гайки по стержню развивается большая сила трения. Такое свойство позволяет избежать дополнительного фиксирования гайки на валу.

Трапецеидальный профиль используется для того, что бы преобразовать вращательное движение в трапецеидальное. Как пример, можно привести ходовой вал, устанавливаемый в токарных или шлифовальных станках. Кроме этого оборудования, он нашел свое применение в кузнечно-прессовом оборудовании, автомобильной и тракторной технике. Вообще узлы с трапецеидальным профилем используют для перемещения кареток на сборочных конвейерах, в литьевых машинах, робототехнике и пр.

Трапецеидальная резьба

На практике применяют изделия с размерами от 8 до 640 мм. Шаг составляет от 1,5 до 12 мм.

При внесении параметров на чертежах или документах применяют буквы Тр, затем указывают геометрические параметры.

Требования к параметрам изложены в ГОСТ 24738-81.

Особенности трапецеидальной резьбы

Угол профиля трапецеидальной резьбы составляет 15–40° и образует форму трапеции. Угол подъема равняется 30°. Угловой коэффициент профиля, тип смазки и материал влияют на показатели трения. Трапецеидальная резьба, благодаря свойству самоторможения, позволяет заготовке не деформироваться при сильных нагрузках. Она обладает лучшей износоустойчивостью, в отличие от трубной резьбы.

Наибольшим эффектом обладают трапецеидальные резьбы, обладающие средним шагом. Они способны обеспечить умеренные показатели точности осевых перемещений и износостойкости обрабатываемой детали. Измерение среднего шага производится при помощи штангенциркуля. Для проведения расчетов достаточно посчитать количество и провести замер протяженности стержня. Результат деления этих величин будет являться значением усредненного шага.В связи с тем, что трапецеидальная резьба является метрической, величина шага указывается в миллиметрах.

На чертеже она имеет следующую маркировку:

- обозначение латинскими буквами “Tr”;

- указание значений диаметра и шага в мм;

- обозначение левой однозаходной при помощи латинских символов “LH”.

Пример маркировки: Tr25x5LH – резьба с профилем в форме трапеции, однозаходная левая, длина диаметра составляет 25 мм, величина шага равняется 5 мм. Определить основные размерные параметры возможно также при помощи ГОСТ 9484-81.

Трапецеидальная резьба обладает следующими преимуществами:

- Радиальные зазоры возможно выявить при помощи размещения резьбы посередине диаметра.

- В отличие от дюймовой резьбы, она обладает преобразовательной функцией, превращая вращение изделия в поступательные движение. Преобразование осуществляется посредством гайки и винта. От этой функции зависит производительность и устойчивость рабочих инструментов.

- Предоставляется возможность конструировать и демонтировать более комплексные устройства и предметы неограниченное количество раз.

- Облегчает процесс сбора и разбора деталей, благодаря самостоятельному регулирования силы сжатия.

- Упрощенный процесс изготовления заготовок в различных вариациях. Качество разработанных деталей определяется от материала исходной заготовки.

Несмотря на большое количество достоинств, она имеет несколько недостатков:

- В результате сильного трения возникает большое напряжение на впадинах резьбы.

- Этот вид нарезания нельзя использовать при обработке механизмов, обладающих высокими показателями вибрации. В противном случае это может привести к самостоятельному выкручиванию винтов.

- Высокая стоимость. Многозаходные резьбы стоят дороже однозаходных. Цена зависит от материалов, количества затраченного времени, технологической базе и объема используемой электроэнергии.

Из-за данных особенностей трапецеидальная резьба используется в узконаправленных отраслях производства в небольшом количестве.

Направление резьбы

Важной характеристикой, описывающей параметры метрической резьбы, является ее направление. Оно характеризует ориентацию винтовой линии, которая образует витки

По направлению резьбовые соединения классифицируют на:

- правые;

- левые.

В таблице приведено краткое описание направлений.

| Направление резьбы | Описание | Сфера применения |

| Правая | · выступ при вращении движется по направлению от наблюдателя по часовой стрелке;

· гайку надо вращать по часовой стрелке, чтобы навернуть на винт. |

Широко используется в машиностроении, наиболее распространённый вид крепежных соединений |

| Левая | · выступ при вращении движется от наблюдателя против часовой стрелки;

· гайку следует вращать против часовой стрелки, для того чтобы навернуть на винт. |

Применяется редко, например, для деталей, при работе которых происходит вращение в левую сторону:

· шпильки для крепления в автомобиле левых колес; · в велосипедах влево завинчивается крышка трещотки и левая педаль в шатуне; · при стяжке талрепом; · в баллонах, работа с которыми требует контролирования объема газа (пропановые баллоны); · в некоторых уникальных изделиях для защиты покупателя от приобретения поддельной продукции |

Все крепежные детали с левой резьбой имеют особую маркировку.

На болтах на торце шестигранника проставляется буква «Л». На шпильках буква «Л» также нанесена на торце. Штуцера и гайки маркируются двумя канавками, нарезанными на шестиграннике.

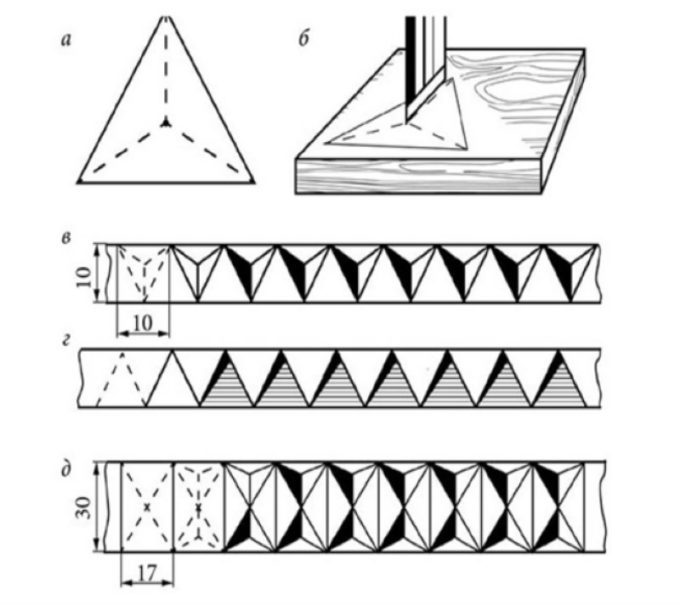

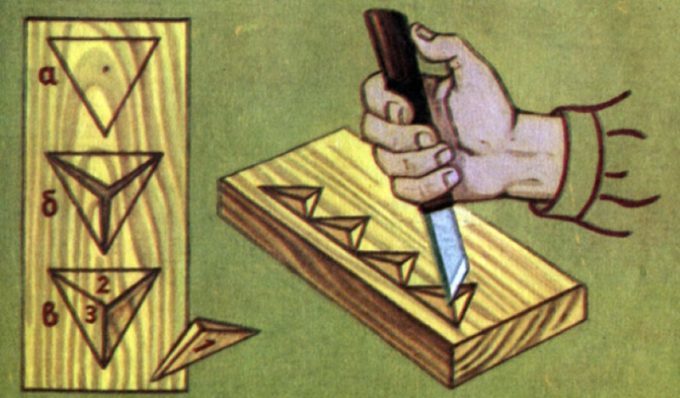

Технология геометрической резьбы

Прием геометрической резьбы по дереву выглядит следующим образом – происходит прорезание дерева вдоль волокон и прорезанные против направления волокон. Игра света простых геометрических фигур, сложенных в единую композицию, зависит от угла наклона срезов древесины.

Вырезание простых фигур

Научиться геометрической резьбе по дереву можно только после того, как будут освоены азы изготовления самых простых фигур. Технология изготовления некоторых элементов:

- Сколышек. Первый надрез формируется перпендикулярно линии рисунка, а второй – под определенным углом к первому. При этом нож идет от другой линии рисунка. Получается треугольник.

- Ромб. Первая часть формирования ромба полностью соответствует изготовлению сколышка. А потом в зеркальном отображении делается второй такой же сколышек.

- Витейка. Это последовательная цепочка, состоящая из смещенных на одинаковое расстояние друг от друга сколышков.

Принцип вырезания таких элементов осваивается в самом начале.

Техника выполнения более сложных фигур

Чтобы получить полноценный геометрический рисунок на дереве нужно освоить технику формирования более сложных элементов трехгранной резьбы:

- Пирамида. Фигура, состоящая из трех треугольников, которые соприкасаются в одной точке под одинаковым углом относительно друг друга. При изготовлении такого элемента нужна точность.

- Звездочка. Фигура формируется благодаря распределению по кругу нескольких пирамид.

- Квадрат. Нужно срезать кусок древесины под углом к ее основанию. Стружку нужно отколоть ножом по вертикали.

- Розетка. С помощью циркуля начертить круг. В нем зарисовать ее несколько таких же фигур, но меньшего диаметра. Потом формируются диаметральные линии.

Изготовление квадрата и розетки требует наличия опыта. Даже мастер со средним уровнем мастерства может не справиться с таким заданием.

Освоив изготовление основных узоров, можно создавать настоящие шедевры

Важно, умело комбинировать между собой самые простые геометрические фигуры

Меры безопасности

Меры безопасности заключаются в умении правильно держать нож в процессе работы в разных направлениях. Есть несколько положений, которые нужно знать новичку:

Дополнительной мерой безопасности станет фиксация заготовки древесины, чтобы она или нож не соскочили в процессе работы. Также лезвие ножа должно быть острым. Если сильно придется надавливать на нож, то есть огромный риск его соскакивания.

Геометрическая резьба по дереву считается несложным видом работы с деревом, но все же требует определенных навыков. Дополнительно нужно умело владеть ножом для работы с деревом. Если разобраться в построении узоров и создании определенных элементов, то все получится.