Технические характеристики легированной стали хвг

Содержание:

- Химический состав стали

- Применение полосы стальной горячекатаной

- Состав стали

- Сталь ХВГ характеристики, применение, ГОСТ

- Технология

- Причины возникновения болезни

- Сферы применения

- Сталь ХВГ – характеристика, химический состав, свойства, твердость

- Симптомы Хронического вирусного гепатиа В (ХВГВ):

- Как выточить нож из рессоры своими руками

- Расшифровка аббревиатуры

- Производство пружин

- ГОСТ

- Online-консультации врачей

- Нож из рессоры

- Механические свойства

- Закалка – критический диаметр, мм

Химический состав стали

Как и многие марки стали, она имеет в своём составе достаточно большой набор химических элементов. Чтобы точнее определить характеристики необходимо знать каков химический состав сплава 5ХНМ. В соответствие с ГОСТ в её состав входят следующие основные элементы:

- основным элементом является железо, которое составляет почти 95%;

- легирующие элементы составляют около 3%;

- в остальные 2% входят медь, молибден, сера, свинец и другие элементы.

Расшифровка стали 5ХНМ определяется наличием включённых в сплав элементов. В Любая сталь 5 означает количество углерода, которое входит в состав сплава. Заглавные буквы Х, Н, М свидетельствуют о наличии в сплаве таких легирующих элементов как: хром, никель, молибден. Для поддержания требуемых характеристик производители стараются выпускать сталь 5ХНМ на основании установленных стандартов.

Применение полосы стальной горячекатаной

Чаще всего использование полосы стальной горячекатаной производится в машиностроительстве и других строительных областях. Она может быть элементом большинства различных металлоконструкций, как собранных с помощью сварки, так и с помощью резьбовых соединений. Из металлоконструкций это могут быть:

- Каркасные конструкции;

- Перила, решетки, оградки;

- Козырьки;

- Настилы;

- Навесы;

- Каркасные конструкции и т.д.

В машиностроительстве из полосы горячекатаной производят всевозможные детали для машин и агрегатов. Также это материал для изготовления других изделий металлопроката, таких как швеллер и стальной гнутый уголок. Применение она также нашла и в изготовлении электросварных труб.

На основе металлической полосы производят рессоры, гайки, крышки, накладки и т.д. Важнейшая область применения стальной полосы — это её использование для заземления зданий.

Другие сферы применения полосы стальной:

- Авиастроение;

- Судостроение;

- Архитектура;

- Электроэнергетика;

- Дизайн и приборостроение;

- Мостостроение;

- Мебельная промышленность и ковка.

Применяется полоса и в быту: производятся различные виды крепежа и кухонная утварь

Состав стали

Если сталь применяется для изготовления настолько прочных инструментов, то, следовательно, она сама обладает если не выдающимися, то весьма показательными характеристиками. Стали ХВГ подобные свойства достались благодаря насыщенному составу, в котором каждый отдельный элемент придает сплаву определенные свойства. Вот полный список этих самых легирующих элементов и их процентное отношение:

- Железо — около 94 %. Элемент, являющий собой основную массу стального сплава, а также связующий элемент для всех остальных легирующих добавок.

- Углерод — 1,25 %. Наиболее важная добавка, так как именно углерод придает мягкому по своей природе железу прочность и твердость. Его содержание в составе более — 1 %, что автоматически причисляет сталь к разряду высокоуглеродистых.

- Марганец — 0,95 %. Увеличивает износостойкость сплава, устойчивость к нагрузкам, прочность, прокаливаемость и уменьшает риск деформации при закалке.

- Хром — 1,5 %. Как ни странно, и этот легирующий элемент призван улучшить прочностные характеристики стали ХВГ, а также ее прокаливаемость и снизить рост зерен карбидов после термообработки.

- Вольфрам — 1,4 %. Увеличивает прочностные характеристики металла, значительно повышает жаростойкость.

- Кремний — 0,25 %. Добавляет готовому изделию пластичности, однако незначительно нивелирует твердость.

- Медь, никель, молибден, сера и фосфор — в районе 0,3 % от общей массы сплава. При таком незначительном содержании ярко выраженных положительных или отрицательных свойств сплаву не прибавляют.

Сталь ХВГ характеристики, применение, ГОСТ

Распространенная благодаря характеристикам и хорошей обрабатываемости ковкой и резанием (после отжига), невысокой стоимости, сталь ХВГ применяется во многих агрегатах, конструкциях и промышленности. По структуре относиться она к заэвтектоидным сталям перлитного класса, по назначению к инструментальным легированным.

Применение ХВГ

Само название «инструментальная» определяет использование этой марки. Но какие свойства обеспечивают ей такое назначение? В первую очередь ее стойкость к короблению при закалке, которой она обязательно подвергается, и коррозионная стойкость.

- Так как сталь ХВГ не деформируется, из нее изготавливают мерительный инструмент высокой точности и любой длины.

- Устойчивость к образованию окалины позволяет подвергать изделия из этой стали термическим операциям в уже шлифованном виде, что также позволяет изготовить инструмент без припусков на окончательную механическую обработку (т. е. шлифование).

- Износостойкость поверхности и вязкая середина определяют, как сталь для изготовления деталей, подвергающихся динамическим нагрузкам, например, кольцам пружинных амортизаторов.

- Коррозионная стойкость ХВГ обеспечена содержанием хрома, актуальна при изготовлении практически любого инструмента и запчасти.

- Высокая прочность используется для изготовления деталей для прокатных станов, холодного волочения. Это пуансоны, валки, резьбовых калибров и т. д.

- Износостойкость и прочность — основные используемые характеристики для всех деталей, в том числе и замочных шайб.

Чем не обладает марка стали ХВГ, так это теплостойкостью, способностью сохранять свои свойства, в частности твердость, при высоких температурах. Это условие необходимо для режущего и быстрорежущего инструмента, где температура кромок может достигать 650 ºC. Разупрочнение ХВГ происходит при температуре 200 ºC, поэтому ее используют только для деталей, работающих в диапазоне низких температур.

Поставляется сталь ХВГ в:

- прутках калиброванных и шлифованных;

- серебрянке;

- листах толстых;

- полосах;

- поковках;

- болванках;

- слябах.

Технология

В том случае если вам в руки попадет образец стали ХВГ, и вы примете решение что-либо из него изготовить, вам очень пригодятся некоторые знания в области металлообработки

Особое внимание стоит уделить температуре. Ведь в зависимости от того, какой температурный режим для обработки вы используете, характеристики и применение стали ХВГ по окончанию процесса могут сильно измениться

Чтобы уберечь вас от подобного, ниже мы опишем основные технологические процессы, связанные с термической обработкой, и рекомендации по их исполнению.

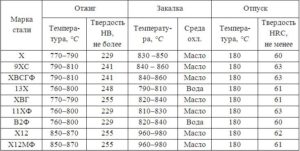

Отжиг. Производится в самом начале, то есть до какой-либо механической обработки изделия. Отжиг призван нивелировать изначальную твердость сплава и облегчить последующую механическую обработку. Для стали ХВГ отжиг происходит при температуре 800 °С с последующим понижением температуры со скоростью 50 °С/час и вплоть до 500 °С. После изделие остужается до комнатной температуры на воздухе.

Ковка. Цель этого процесса состоит в том, чтобы придать заготовке нужную форму

В данном случае очень важно не перегреть или не недогреть сталь. Подобное грозит образованием внутренних и/или внешних дефектов, а также изменением структуры сплава на клеточном уровне в худшую сторону

Поэтому ковать заготовку рекомендуется в температурном промежутке от 1070 до 860 °С.

Закалка. Процедура, состоящая из двух процессов: нагрева до определенной температуры и последующего резкого понижения температуры. Подобная процедура многократно увеличивает твердость стали, но уменьшает ее пластичность, отчего та становится хрупкой. Закалка стали ХВГ осуществляется при нагреве до 850 °С, последующем погружении в масло и остывании в нем до отметки в 200 °С. Далее заготовка остужается на воздухе.

Отпуск. Простой, но достаточно важный процесс, призванный убрать излишнее напряжение в металле, снизить хрупкость и увеличить пластичность. Проводится при температуре в 200 °С на протяжении двух часов. Итоговая твердость стали будет в пределах 63 единиц шкалы Роквелла.

Причины возникновения болезни

Причина развития гепатита B – ДНК-содержащий вирус HBV из семейства гепаднавирусов. По разным статистическим данным, в мире насчитывается от 3 до 6% пациентов-носителей этого генотипа. Причем наличие инфекции в крови не всегда сопровождается гепатитом, хотя человек является заразным и передает болезнь другим.

Переход заболевания в хроническую форму осуществляется под действием провоцирующих факторов: снижение иммунной защиты, некоторые патологические процессы в организме, сильная алкогольная интоксикация.

Передача вируса происходит через кровь или биологические жидкости. В момент попадания инфекции в организм дальнейшее развитие заболевания зависит от генетической способности человека противостоять возбудителю. В группе риска находятся люди:

Беспорядочные сексуальные контакты

- проходящие гемодиализ при почечной недостаточности;

- ведущие беспорядочную половую жизнь;

- не использующие барьерных контрацептивов;

- близко контактирующие с инфицированными;

- употребляющие инъекционные наркотики;

- имеющие гомосексуальные связи;

- подвергавшиеся переливанию крови;

- работающие и контактирующие с кровью (медработники, лаборанты, мастера в салонах красоты, тату-салонах).

Заражение вирусным гепатитом может произойти вертикальным путем – от матери малышу (в процессе вынашивания, родов, кормления грудью). Большая вероятность инфицирования для населения и работников служб спасения в местах с высокой концентрацией заболевания.

Вирусный гепатит B не передается при бытовом контакте, объятиях, рукопожатиях, общении, через еду и питье, воздушно-капельным путем.

Сферы применения

По существующей классификацией инструментальных легированных сталей 5ХНМ относят ко второй группе подобных сплавов. Они предназначены для изготовления инструментов и оборудования, используемого на предприятиях среднего и тяжёлого машиностроения. Его производят посредством штамповки и ковки. Из этого сплава изготавливают:

- различные штампы (как горячие, так и холодные);

- так называемые молотковые штампы (применяются в различных пневматических, гидравлических, паровоздушных прессах);

- блоков матриц, используемых в качестве дополнительных вставок;

- валов и колец обрабатывающих станков и прокатных станов.

Круг ст 5ХНМ

Применение стали 5ХНМ для изготовления такого оборудования обусловлено способностью удовлетворять высоким требованиям. К этим требованиям относятся:

- высокие прочностные характеристики;

- максимально возможное сопротивление скоротечному удару;

- высокая износоустойчивость;

- отличная теплопроводность (должен обеспечиваться быстрый отвод образовавшегося у поверхности штампа тепла);

- глубокая прокаливаемость (особенно это свойство особенно необходимо для крупногабаритных штампов);

- способность сохранять целостность поверхности (обладать высокой сопротивляемости образованию на поверхности трещин из-за так называемого разгара, то есть быстрого нагрева и последующего охлаждения);

- способностью хорошо подвергаться таким видам обработки как отжиг и закалка;

- допустимой красностойкостью (жаропрочные свойства изготовленного штампа не должны снижаться в процессе работы, под продолжительным воздействием повышенных температур, он должен продолжительное время сопротивляться отпуску);

- высокая вязкость (во время работы штампа ударному воздействию одновременно подвергается обрабатываемая заготовка и поверхность штампа, поэтому металл штампа должен обладать требуемой вязкостью, чтобы сохранять продолжительное время свои геометрические формы);

- обладать заданной отпускной хрупкостью (особенно это необходимо для штампов больших размеров);

- иметь хорошую слипаемость (штамп должен противостоять эффекту адгезии, прилипанию поверхности заготовки к рабочей поверхности штампа, это позволит получать штампованные изделия с заданными свойствами в течение длительного времени и значительно увеличить срок службы агрегата).

Этот материал имеет как отечественные, так и зарубежные аналоги. Отечественными аналогами стали 5ХНМ являются — 5ХНВ, 5ХГМ, 5ХНВС и некоторые другие из второй группы. Более подробную информацию можно найти в марочнеке сталей и соответствующих стандартах.

Подобный металл производятся во многих странах мира. Наиболее известным аналогами являются: Т61206 – производится в США, 1.2711 и 1.2713.55 – изготавливается в Германии, 55NCDV7 и 55NiCrMoV7 – во Франции, 5CrNiMo в Китае.

Сталь ХВГ – характеристика, химический состав, свойства, твердость

|

Заменитель |

| стали: 9ХС, ХГ, 9ХВГ, ХВСГ, ШХ15СГ. |

|

Вид поставки |

| Сортовой прокат, в том числе фасонный: ГОСТ 5950-73, ГОСТ 2590-71, ГОСТ 2591-71. Калиброванный пруток ГОСТ 5950-73, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78. Шлифованный пруток и серебрянка ГОСТ 5950-73, ГОСТ 14955-77. Полоса ГОСТ 4405-75. Поковки и кованые заготовки ГОСТ 5950-74, ГОСТ 1133-71, ГОСТ 7831-78. |

|

Назначение |

| измерительный и режущий инструмент, для которого повышенное коробление при закалке недопустимо, резьбовые калибры, протяжки, длинные метчики, длинные развертки и другой вид специального инструмента, холодновысадочные матрицы и пуансоны, технологическая оснастка. |

Химический состав

| Химический элемент |

% |

| Вольфрам (W) | 1.20-1.60 |

| Кремний (Si) | 0.10-0.40 |

| Медь (Cu), не более | 0.30 |

| Молибден (Mo), не более | 0.30 |

| Марганец (Mn) | 0.80-1.10 |

| Никель (Ni), не более | 0.35 |

| Фосфор (P), не более | 0.030 |

| Хром (Cr) | 0.90-1.20 |

| Сера (S), не более | 0.030 |

Технологические свойства

| Температура ковки |

| Начала 1070, конца 860. Охлаждение замедленное. |

| Свариваемость |

| не применяется для сварных конструкций. |

| Обрабатываемость резанием |

| В горячекатаном состоянии при НВ 235 и sB = 760 МПа Ku тв.спл.

= 0,75, Ku б.ст. = 0.35. |

| Склонность к отпускной способности |

| малосклонна |

| Флокеночувствительность |

| чувствительна |

| Шлифуемость |

| при твердости HRCэ 59-61 пониженная; при HRCэ 55-57 – удовлетворительная |

Ударная вязкость

Ударная вязкость, KCU, Дж/см2

| Состояние поставки, термообработка |

KCU |

HRCэ |

| Сечение 15 мм, место вырезки образца 1/2R. Закалка на мелкое зерно. Отпуск 150-160 С. |

40 |

64 |

| Сечение 25 мм, место вырезки образца 1/2R. Закалка на мелкое зерно. Отпуск 150-160 С. |

30 |

64 |

| Сечение 50 мм, место вырезки образца 1/2R. Закалка на мелкое зерно. Отпуск 150-160 С. |

20 |

63 |

| Сечение 100 мм, место вырезки образца 1/2R. Закалка на мелкое зерно. Отпуск 150-160 С. |

15 |

61 |

Твердость

| Состояние поставки, режим термообработки |

HRCэ поверхности |

НВ |

| Прутки и полосы отожженные или высокоотпущенные |

255 |

|

| Образцы. Закалка 830 С, масло. Отпуск 180 С |

61 |

|

| Изотермический отжиг 780-800 С, охлаждение со скоростью 50 град/ч до 670-720 С, выдержка 2-3 ч, охлаждение со скоростью 50 град/ч до 550 С, воздух. |

255 |

|

| Подогрев 650-700 С. Закалка 830-850 С, масло. Отпуск 150-200 С, воздух (режим окончательной термобработки) |

63-64 |

|

| Подогрев 650-700 С. Закалка 830-850 С. Отпуск 200-300 С, воздух (режим окончательной термообработки) |

59-63 |

|

| Заготовки сечением до 50-60 мм. (Заготовки сечением до 50 мм закаливаются с охлаждением в масле, св. 50 мм – в расплаве солей с водой). Закалка 840 С, масло или расплав солей с водой при 200 С. Отпуск 180-220 С. |

59-63 |

|

| Заготовки сечением до 50-60 мм. (Заготовки сечением до 50 мм закаливаются с охлаждением в масле, св. 50 мм – в расплаве солей с водой). Закалка 840 С, масло или расплав солей с водой при 200 С. Отпуск 230-280 С. |

57-61 |

|

| Заготовки сечением до 50-60 мм. (Заготовки сечением до 50 мм закаливаются с охлаждением в масле, св. 50 мм – в расплаве солей с водой). Закалка 840 С, масло или расплав солей с водой при 200 С. Отпуск 280-340 С. |

55-57 |

|

| Закалка 820 С, масло. Отпуск 100 С. |

66 |

|

| Закалка 820 С, масло. Отпуск 200 С. |

64 |

|

| Закалка 820 С, масло. Отпуск 300 С. |

61 |

|

| Закалка 820 С, масло. Отпуск 400 С. |

57 |

|

| Закалка 830-850 С, масло . Отпуск 170-200 С. |

63-64 |

|

| Закалка 830-850 С, масло . Отпуск 200-300 С. |

59-63 |

|

| Закалка 830-850 С, масло . Отпуск 300-400 С. |

53-59 |

|

| Закалка 830-850 С, масло . Отпуск 400-500 С. |

48-53 |

|

| Закалка 830-850 С, масло . Отпуск 500-600 С. |

39-48 |

Прокаливаемость

|

Расстояние от торца, мм / HRC э |

|||||||||

|

2.5 |

5 |

7.5 |

10 |

15 |

20 |

25 |

30 |

35 |

45 |

|

65-67 |

62,5-66,5 |

57-66 |

49,5-65,5 |

41,5-63 |

38,5-60 |

37,5-55,5 |

38-51,5 |

36-47,5 |

35-43,5 |

|

Термообработка |

Крит.диам. в масле, мм |

Крит. твердость, HRCэ |

|

Закалка |

15-70 |

61 |

Симптомы Хронического вирусного гепатиа В (ХВГВ):

ХВГВ у большинства больных протекает малосимптомно, без желтухи. Необязательно заболевание развивается после перенесенной острой формы ВГВ. Субклиническое Течение заболевания может продолжаться в течение нескольких лет.

Клинические проявления заболевания во многом зависят от репликативной активности возбудителя. О репликации вируса свидетельствует наличие HBeAg, выявление HBV DNA методом ПЦР. В ряде случаев судить о репликации вируса можно по высокому уровню концентраций HBsAg (более 100 нг/мл), наличию анти-HBcAb IgM. Отсутствие маркеров репликации при обнаружении HBsAg, HBcAb IgG, HBeAb свидетельствует о наличии интегративной фазы.

Наиболее частыми первыми жалобами больных при хроническом репликативном гепатите являются слабость, повышенная утомляемость. В дальнейшем появляются головные боли, нарушение сна, присоединяются диспепсические явления; снижение или потеря аппетита, тошнота, горечь и сухость во рту, метеоризм, чувство тяжести, реже боль в правом подреберье, может появиться зуд кожи, артралгии. Периодически наблюдается субфебрильная температура. Наиболее постоянным симптомом является гепатомегалия. Печень при пальпации плотной консистенции. Возможно увеличение селезенки. Поражение печени приводит к нарушению ее функций, и в первую очередь белково-синтетической, в результате чего нарушается синтез протромбина, проконвертина, других плазменных факторов свертывающей системы крови. Клиническим проявлением этих нарушений являются кровоточивость десен, носовые кровотечения, мелкие петехии, положительный симптом «щипка». Вследствие нарушения метаболизма половых гормонов в печени, киников, простагландинов, формирования микроциркуляторных расстройств появляются пальмарная эритема, сосудистые «звездочки» или слайдеры, кровоизлияния на коже. Характер, частота и выраженность клинических симптомов зависят от тяжести патологического процесса.

К внепеченочным симптомам при ХВГВ относят следующие патологические состояния:

- смешанная криоглобулинемия (слабость, артралгии, пурпура, периферическая полинейропатия, синдром Рейно, артериальная гипертензия);

- эндокринные нарушения (аутоиммунное поражение щитовидной железы, поджелудочной железы, сахарный диабет, аменорея);

- поражение кожи (акне, стрии, крапивница, гиперемия лица, кожная порфирия, красный плоский лишай, узловатая и мультиформная эритема);

- поражение мышц;

- поражение органов зрения;

- поражение желез;

- гематологические проявления (злокачественная лимфома, идиопатическая тромбоцитопения);

- гломерулонефрит.

Хронический интегративный гепатит В, как правило, имеет доброкачественное течение, протекает бессимптомно, при нормальных биохимических показателях крови. Заболевание диагностируется на основании идентификации специфических вирусных маркеров, морфологических изменений в печени, характеризующихся дистрофическими изменениями гепатоцитов, наличием минимальных проявлений воспалительной инфильтрации в портальных трактах и паренхиме с сохранением целостности пограничной пластинки, слабо выраженным перипортальным фиброзом.

Как выточить нож из рессоры своими руками

Необходимо, в первую очередь, определиться с внешним видом будущего изделия. Форма зависит от назначения ножа: кухонный, охотничий, сувенирный или какой-либо другой. В итоге клинок может быть любой – на это влияют только фантазия и возможности изготовителя. Если выбор сделан, то нужно взять готовый шаблон или выполнить его самостоятельно из картона или плотной бумаги.

Далее, чтобы изготовить нож из рессоры своими руками, надо быть готовым начать работу с металлом. Сначала шаблон необходимо приложить к металлической заготовке и обвести маркером, карандашом, чертилкой (ГОСТ 24473-80) или другим разметочным инструментом. По контуру, полученному посредством шаблона, требуется вырезать профиль изделия. Подойдут следующие инструменты:

ленточная пила;

угловая шлифмашинка, она же «болгарка» – важно не перегреть заготовку при отрезании;

сверлильный станок или дрель – в этом случае вдоль контура сверлят отверстия, затем перегородки между ними ломают или выпиливают;

можно использовать ручной инструмент;

Сам процесс обработки достаточно прост, хотя и требует определённой концентрации, чтобы вырезать заготовку в соответствии с разметкой. Когда обработка успешно завершена и заготовка стала соответствовать шаблону, то можно приступать к формированию клинка. Основная задача – сделать скосы. Лезвие снова размечают, определяя размеры скосов. При дальнейшей обработке следует строго придерживаться разметки.

Для работы лучше всего использовать электрическое точило. Также подойдут и ленточная шлифмашинка, и «болгарка», но, в случае последней, требуется хорошее владение инструментом. Можно выточить скосы вручную – напильником. На этом работы по металлу должны быть закончены, потому что далее клинок пройдёт термическую обработку, после которой сделать с заготовкой что-либо ещё будет очень сложно.

Расшифровка аббревиатуры

Из названия можно определить главные компоненты, которые наделяют железо особыми свойствами. В этом случае по символам ХВГ делается следующая расшифровка Знак «Х» означает присутствие хрома (Cr), «В – ванадий (V), «Г» – марганец (Mn). Из слитков можно изготовить множество строительных приборов, но они обязаны строго соответствовать всем государственным стандартам. Например, калиброванные прутья разрешено выпускать только по ГОСТ 8560-78, 8559-75, 7417-75, 5950-2000. Для черновых или промежуточных деталей применяются 1133-71, 7831-78, 5950-2000 стандарты.

Полосная сталь ХВГ обязана придерживаться ГОСТ 4405-75. К серебрянке и шлифованным прутьям относятся правила 14955-77 и 5950-2000.

Изделия из стали ХВГ

Государственным требованиям должны соответствовать и другие разновидности, но только наличие данной маркировки может дать гарантию на высокое качество заготовки. Подобный регламент создан для регулирования технических предприятий, для защиты жизни и здоровья потребителей, с целью предупреждения обмана во время реализации товара. Поэтому наличие на ХВГ ГОСТ знака – обязательное условие продажи.

Производство пружин

Отпуск

Основная сфера применения стали — использование при производстве пружинных изделий. Поступление металла производится обычно в виде прутьев, но возможны и другие варианты, такие, как листы и проволока, а также кованые заготовки.

На характеристики и качество готового продукта достаточно сильно влияет её термообработка.

При производстве изделий из сверхпрочной проволоки имеется необходимость подвергнуть элементы отпуску при температуре от 250 °C до 350 °C, эта процедура выполняется для снятия созданного при производстве внутреннего напряжения и, конечно, для повышения упругости витков изделия.

Вышеописанная процедура, как правило, осуществляется в селитровых ваннах, но может производится и в камерных электрических или нефтяных печах. В случае с электрическими печами время удержания составляет 10 минут, а в нефтяных — 40 минут.

https://youtube.com/watch?v=-tQzLA2VFPc

Чтобы нагреть пружины для закалки, их помещают в заранее нагретые до определённой температуры соляные ванны или камерные печи. Во избежание деформации крупноразмерных изделий они подвергаются нагреву в приспособлении, специально для этого предназначенном.

Малоразмерные пружины

Малоразмерные пружины для закалки в печи помещают на специальном противне. Необходимо сократить время выдержки в печи до минимума для того, чтобы предотвратить окисление и обезуглероживание. Чтобы уменьшить время пребывания мелких пружин в печи, их кладут на заранее разогретый до определённой температуры противень.

Если в печи отсутствует защитная атмосфера, пружины подлежат упаковке в изолирующей среде, а также выполняется заброс небольшим количеством древесного угля.

Охлаждение пружин производится в масле. В воде охлаждать крайне не рекомендуется, так как могут возникнуть трещины на поверхности. Если охлаждение в воде необходимо, то время выдержки должно составлять 2−3 секунды, после чего нужно поместить готовый продукт в масло.

https://youtube.com/watch?v=vfD5I4Trnx8

Отпуск малоразмерных пружин

Перед тем как отпустить пружины, их необходимо очистить от масла методом промывки содовым раствором или методом протирки в опилках. Если после очистки на поверхности пружин останется неудаленное масло, то при отпуске оно может вспыхнуть и изменять условия процедуры отпуска. Рекомендуемая температура отпуска — от 300 до 420 градусов по Цельсию. Крайние витки необходимо отжигать в свинцовой ванне.

Перед отпуском крупные пружины необходимо надеть на толстые трубы во избежание коррозии при нагреве.

Необходимо обращать внимание на поверхность материала, предназначенного для изготовления пружин. Всевозможные дефекты могут привести к трещинам, а обезуглероживание верхнего слоя приводит к снижению упругости изделия

Зачастую при использовании антикоррозийных покрытий, иногда используемых для нанесения, пружины становятся хрупкими из-за перенасыщения стали водородом. Очень сильно это замечается на пружине из проволоки или из лент малых сечений. Такая хрупкость называется травильной и исправляется путём нагрева готового продукта в сушильном шкафу при температуре 150−180 градусов по Цельсию в течение 1,5−2 часов.

При большом времени травления происходит настолько сильное насыщение металла водородом, что температурная обработка не помогает устранить хрупкость и возникает необходимость отжига пружин. Чтобы избежать перенасыщения стали водородом, следует отказаться от травления перед процессом покрытия, а необходимо подвергнуть их очистке струёй песка и нагревать только после покрытия методом, описанным выше.

Пружины из отожжённого металла

Если пружины будут изготавливаться из отожжённого металла, то тогда, скорее всего, может быть необходимо не только закалить металл, так как основную роль будет играть его твёрдость. Например, при использовании в производстве толстой (более 6 мм) проволоки есть необходимость производить отпуск при температуре около 720 градусов по Цельсию. Делается это для того, чтобы придать готовому изделию прочности и только затем произвести закалку. Касаемо тех деталей, что навиваются в разогретом виде: в любом случае, здесь необходима нормализация, которая выполняется в самом начале обработки металла, перед остальными процессами.

ГОСТ

Чтобы более подробно узнать о том, что же собой представляет интересующая нас сталь, обратимся к нормативным документам, в которых помечается марка ХВГ как сталь инструментальная легированная. Даже эта, казалось бы, весьма короткая формулировка дает нам кое-какую информацию. Дело в том, что инструментальной называется та сталь, содержание углерода в которой превышает 0,7 %. Легированной сталью же называется сплав железа, углерода и еще некоторых добавок, призванных улучшить структуру стали.

Как ни странно, но мы можем узнать немного и о легирующих элементах, присутствующих в составе ХВГ. Для этого стоит обратиться к системе ГОСТов, где указано, что каждому такому элементу присвоена определенная, обозначающая его буква. Таким образом, нам становится известно, что в состав стали ХВГ входят:

- Х – хром;

- В – вольфрам;

- Г – марганец.

Online-консультации врачей

| Консультация уролога |

| Консультация маммолога |

| Консультация ортопеда-травматолога |

| Консультация андролога-уролога |

| Консультация невролога |

| Консультация вертебролога |

| Консультация дерматолога |

| Консультация гомеопата |

| Консультация доктора-УЗИ |

| Консультация пластического хирурга |

| Консультация педиатра-аллерголога |

| Консультация офтальмолога (окулиста) |

| Консультация эндокринолога |

| Консультация нарколога |

| Консультация детского психолога |

Новости медицины

Digital Pharma Day. Будьте во главе digital-трансформации фармацевтической индустрии,

09.10.2020

В сети EpiLaser самые низкие цены на ЭЛОС эпиляцию в Киеве,

14.09.2020

Щедрость продлевает жизнь,

07.09.2020

Универсальной диеты не существует, — ученые,

19.06.2020

Новости здравоохранения

Скорость распространения COVID-19 зависит от климатических условий,

11.06.2020

Исследователи насчитали шесть разновидностей коронавируса,

11.06.2020

Ученые выяснили, за какое время солнце убивает COVID-19,

28.05.2020

Глава ВОЗ объявил пандемию COVID-19,

12.03.2020

Нож из рессоры

Нож – это отличная вещь, которая может быть полезна не только в качестве прекрасного инструмента, но и в виде замечательного сувенира. Каждый мальчишка будет рад такому подарку. Если нож изготовлен вручную, то он сразу становится уникальной ценностью в глазах владельца.

Взрослые тоже не всегда используют ножи исключительно в бытовых целях – многие люди их коллекционируют. Критерии выбора у всех разные, но каждый знает, что качественная сталь – это обязательное условие для хорошего ножа. Но и красиво выполненная ручка может произвести не меньшее впечатление, чем прочное лезвие, способное долго держать заточку.

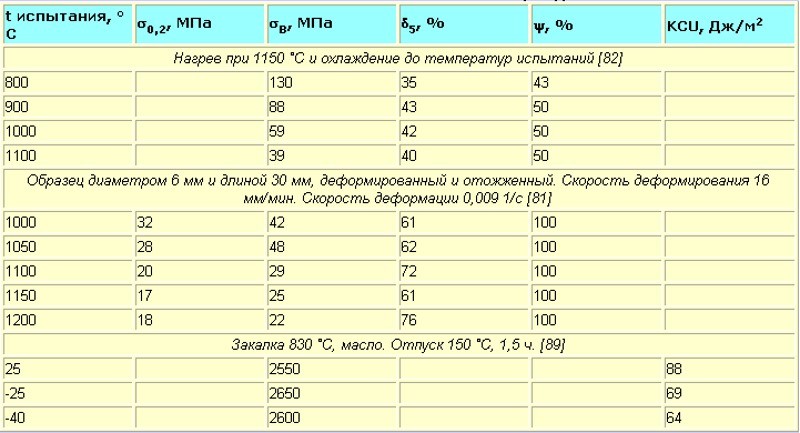

Механические свойства

| HRCэ | HB | KCU | y | d5 | sT | sв |

| МПа | кДж / м2 | % | % | МПа | МПа | |

| Твердость по Роквеллу | Твердость по Бринеллю | Ударная вязкость | Относительное сужение | Относительное удлинение при разрыве | Предел текучести | Предел кратковременной прочности |

| Ku | s0,2 | t-1 | s-1 |

| Коэффициент относительной обрабатываемости | Условный предел текучести с 0,2% допуском при нагружении на значение пластической деформации | Предел выносливости при кручении (симметричный цикл) | Предел выносливости при сжатии-растяжении (симметричный цикл) |

| N | число циклов деформаций/ напряжений, выдержанных объектом под нагрузкой до появления усталостного разрушения/ трещины |

Закалка – критический диаметр, мм

| HRC | На воздухе | В воде | В селитре | В масле |

| 60 | – | – | 15–40 | 15–70 |

| t | r | R 109 | E 10-5 | l | a 106 | C |

| 0С | кг/м3 | Ом·м | МПа | Вт/(м·град) | 1/Град | Дж/ (кг·град) |

| 20 | 7850 | 380 | ||||

| 100 | 7830 | 11 | ||||

| 200 | 12 | |||||

| 300 | 7760 | 13 | ||||

| 400 | 13,5 | |||||

| 500 | 14 | |||||

| 600 | 7660 | 14,5 |

| Болгария | Венгрия | Германия | Евросоюз | Испания | Италия | Китай |

| BDS | MSZ | DIN, WNr | EN | UNE | UNI | GB |

| ChWG |

W9

1.2419

| 105WCr6 |

107WCR5

105WCR5

107WCr5KU

CrWMn

| Польша | Румыния | США | Франция | Швеция | Юж.Корея | Япония |

| PN | STAS | — | AFNOR | SS | KS | JIS |

| NWC |

105MnCrW11

01

| T31507 |

105WC13

| 105WCr5 |

| 106WCr6 |

| 90MCW5 |

2140

STS2

| STS3 |

| STS31 |

SKS2

| SKS3 |

| SKS31 |

| SKSA |

Сталь марки ХВГ используют для изготовления режущего/ измерительного инструмента, для которого при закалке недопустимо повышенное коробление.