Сталь шх15: характеристики, применение, свойства, расшифровка маркировки

Содержание:

- Характеристики подшипниковых сплавов

- Механические свойства стали ШХ15СГ

- Механические свойства

- Закалка – критический диаметр, мм

- Cталь ШХ15СГ механические, технологические, физические свойства, химический состав. Сталь ШХ15СГ круг стальной пруток

- Общие принципы классификации марок сталей

- Зарубежные аналоги

- Марки стали — WiKi

- Химический состав

- Основные свойства

- Конструкционная сталь (КС)

- КС легированная

- Сталь ШХ15 для ножей: плюсы, минусы и её характеристики

- Сталь ШХ15 – характеристики и применение

Характеристики подшипниковых сплавов

Шарико-подшипниковая сталь, которая используется для изготовления подшипников качения, регулярно испытывает знакопеременные нагрузки. Повторяющиеся давление на любую зону колец роликов либо шариков становится причиной создания локального напряжения.

Напряжение периодически может достигать 500 кгс/см2, из-за чего может появляться несущественная деформация изделия качения. С первого взгляда может показаться, что ничего страшного не произошло, но так как напряжение воздействует на подшипник регулярно, то спустя какое-то время на нём появляются трещины.

Также во время эксплуатации подшипники существенно изнашиваются, поэтому на них появляются участки с истиранием. Износ обусловлен наличием напряжений и трения в процессе эксплуатации. В процессе эксплуатации могут откалываться небольшие частички, которые выполняют роль абразива, что приводит к преждевременному износу вследствие абразивного истирания.

На факторы истирания детали влияют следующие факторы:

- химические характеристики среды, где эксплуатируется деталь;

- качество сборки самого изделия;

- количество абразивных частиц в изделии.

Если деталь эксплуатируется в очень активном режиме, то элементы конструкции могут изнашиваться гораздо раньше, чем поломка произойдет по причине усталостных деформаций. Если на подшипники оказываются комбинированные нагрузки, то срок эксплуатации стали существенно уменьшиться.

Так как все элементы постоянно находятся в непосредственном контакте друг с другом, то обязательным условием при производстве подшипниковых сталей является исключение из их состава посторонних примесей

Важно, чтобы сплав был однородным, так как небольшие изменения в материале станут причиной того, что в процессе эксплуатации возникнут трещины и другие повреждения. Все подшипниковые стали должны обладать незначительной хрупкостью и характеризоваться высокими показателями сопротивления усталости в металлических сплавах

Также исходя из сферы применения сплавы должны быть устойчивыми к механическому износу и характеризоваться прочностью.

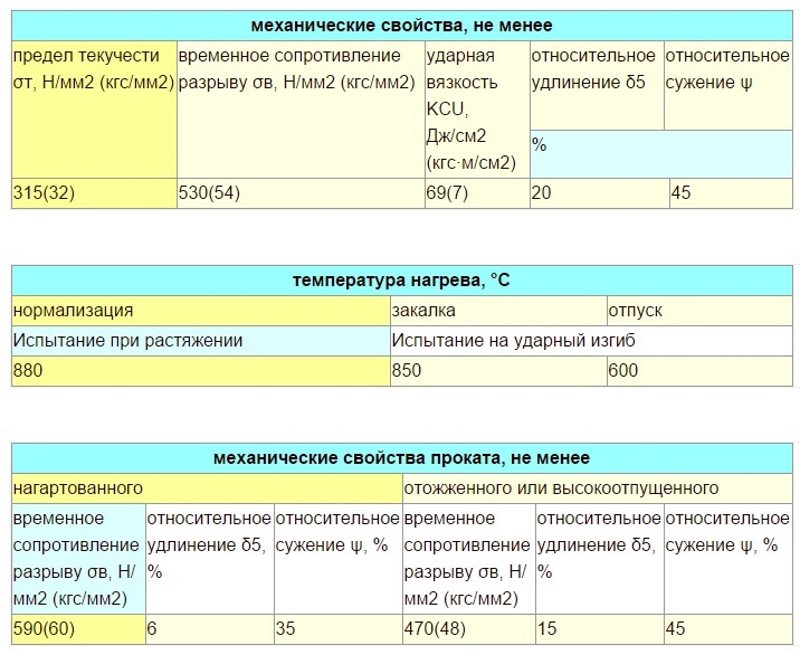

Механические свойства стали ШХ15СГ

Механические свойства при 20°С

|

Состояние поставки |

Сечение (мм) |

t испыт. (°C) |

t отпуска (°C) |

sТ | s0,2 (МПа) |

sB (МПа) |

d5 (%) |

d4 |

d |

d10 |

y (%) |

KCU (кДж/м2) |

HB |

HRC |

HRB |

HV |

HSh |

|

Сортовой прокат. Закалка в масло с 810-840 °С + Отпуск при 150 °С, охлаждение на воздухе |

||||||||||||||||

|

≤25 |

1960-2350 |

290-690 |

61-65 |

|||||||||||||

|

Сортовой прокат. Отжиг при 790-810 °С, охлаждение с печью до 730 °С, от 730 до 650 °С охлаждение со скоростью 10-20 °С/ч, далее на воздухе (изотермический отжиг) |

||||||||||||||||

|

≤50 |

370-410 |

590-730 |

15-25 |

35-55 |

≥432 |

179-217 |

Механические свойства в зависимости от температуры отпуска

|

Состояние поставки |

Сечение (мм) |

t испыт. (°C) |

t отпуска (°C) |

sТ | s0,2 (МПа) |

sB (МПа) |

d5 (%) |

d4 |

d |

d10 |

y (%) |

KCU (кДж/м2) |

HB |

HRC |

HRB |

HV |

HSh |

|

Сортовой прокат. Закалка в масло с 820 °С + Отпуск |

||||||||||||||||

|

160 |

2250-2370 |

1960-2350 |

62-65 |

|||||||||||||

|

200 |

2130-2280 |

2160-2550 |

60-62 |

|||||||||||||

|

250 |

2120-2200 |

59-61 |

||||||||||||||

|

300 |

1860-2040 |

58-59 |

||||||||||||||

|

330 |

1850-1950 |

56-57 |

Механические свойства

| HRCэ | HB | KCU | y | d5 | sT | sв |

| МПа | кДж / м2 | % | % | МПа | МПа | |

| Твердость по Роквеллу | Твердость по Бринеллю | Ударная вязкость | Относительное сужение | Относительное удлинение при разрыве | Предел текучести | Предел кратковременной прочности |

| Ku | s0,2 | t-1 | s-1 |

| Коэффициент относительной обрабатываемости | Условный предел текучести с 0,2% допуском при нагружении на значение пластической деформации | Предел выносливости при кручении (симметричный цикл) | Предел выносливости при сжатии-растяжении (симметричный цикл) |

| N | число циклов деформаций/ напряжений, выдержанных объектом под нагрузкой до появления усталостного разрушения/ трещины |

Закалка – критический диаметр, мм

| HRC | На воздухе | В воде | В селитре | В масле |

| 60 | – | – | 15–40 | 15–70 |

| t | r | R 109 | E 10-5 | l | a 106 | C |

| 0С | кг/м3 | Ом·м | МПа | Вт/(м·град) | 1/Град | Дж/ (кг·град) |

| 20 | 7850 | 380 | ||||

| 100 | 7830 | 11 | ||||

| 200 | 12 | |||||

| 300 | 7760 | 13 | ||||

| 400 | 13,5 | |||||

| 500 | 14 | |||||

| 600 | 7660 | 14,5 |

| Болгария | Венгрия | Германия | Евросоюз | Испания | Италия | Китай |

| BDS | MSZ | DIN, WNr | EN | UNE | UNI | GB |

| ChWG |

W9

1.2419

| 105WCr6 |

107WCR5

105WCR5

107WCr5KU

CrWMn

| Польша | Румыния | США | Франция | Швеция | Юж.Корея | Япония |

| PN | STAS | — | AFNOR | SS | KS | JIS |

| NWC |

105MnCrW11

01

| T31507 |

105WC13

| 105WCr5 |

| 106WCr6 |

| 90MCW5 |

2140

STS2

| STS3 |

| STS31 |

SKS2

| SKS3 |

| SKS31 |

| SKSA |

Сталь марки ХВГ используют для изготовления режущего/ измерительного инструмента, для которого при закалке недопустимо повышенное коробление.

Cталь ШХ15СГ механические, технологические, физические свойства, химический состав. Сталь ШХ15СГ круг стальной пруток

Справочная информация

Характеристика материала сталь ШХ15СГ.

| Марка стали | сталь ШХ15СГ |

| Заменитель стали | сталь ХВГ, сталь ШХ15, сталь 9ХС, сталь ХВСГ |

| Классификация стали | Сталь конструкционная подшипниковая ГОСТ 801-78 |

| ГП «Стальмаш» поставляет подшипниковую сталь ШХ15СГ в следующих видах металлопроката:круг ст ШХ15СГ круг ГОСТ 2590-2005 (ГОСТ 2590-88) круг (пруток) стальной горячекатаныйкруг ст ШХ15СГ круг ГОСТ 7417-75 круг (пруток) калиброванный | |

| Применение стали ШХ15СГ | крупногабаритные кольца шарико- и роликоподшипников со стенками толщиной более 20—30 мм, шарики диаметром более 50 мм; ролики диаметром более 35 мм. |

Химический состав в % материала сталь ШХ15СГ

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 0.95 — 1.05 | 0.4 — 0.65 | 0.9 — 1.2 | до 0.3 | до 0.02 | до 0.027 | 1.3 — 1.65 | до 0.25 |

Температура критических точек материала сталь ШХ15СГ

| Ac1 = 750 , Ac3(Acm) = 910 , Ar1 = 688 , Mn = 205 |

Механические свойства при Т=20oС материала сталь ШХ15СГ

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Сталь | 590-730 | 370-410 | 20 | 45 | 440 | Отжиг 790 — 810oC,Охлаждение печь, 15 oC/ч, |

| Твердость материала ШХ15СГ , | HB 10 -1 = 179 — 207 МПа |

Физические свойства материала сталь ШХ15СГ

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2.11 | 7650 | ||||

| 100 | ||||||

| 200 | 13.4 | |||||

| 300 | 13.6 | |||||

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства материала сталь ШХ15СГ

| Флокеночувствительность: | чувствительна. |

| Склонность к отпускной хрупкости: | склонна. |

Зарубежные аналоги материала сталь ШХ15СГВнимание! Указаны как точные, так и ближайшие аналоги

| США | Германия | Япония | Франция | Англия | Евросоюз | Испания | Китай | Болгария | Венгрия | Польша | Румыния | Чехия | |||

| — | DIN,WNr | JIS | AFNOR | BS | EN | UNE | GB | BDS | MSZ | PN | STAS | CSN | |||

|

Обозначения:

| Механические свойства : | |

| sв | — Предел кратковременной прочности , |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), |

| d5 | — Относительное удлинение при разрыве , |

| y | — Относительное сужение , |

| KCU | — Ударная вязкость , [ кДж / м2] |

| HB | — Твердость по Бринеллю , |

| Физические свойства : | |

| T | — Температура, при которой получены данные свойства , |

| E | — Модуль упругости первого рода , |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град] |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | — Плотность материала , [кг/м3] |

| C | — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] |

| R | — Удельное электросопротивление, |

| Свариваемость : | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

Общие принципы классификации марок сталей

Основные классификационные признаки сталей: химический состав, назначение, качество, степень раскисления, структура.

Стали по химическому составу подразделяют на углеродистые и легированные. По массовой доле углерода и первая, и вторая группы сталей делят на: низкоуглеродистые (менее 0,3% С), среднеуглеродистые (концентрация С находится в пределах 0,3-07%), высокоуглеродистые – с концентрацией углерода более 0,7%.

Легированными называются стали, содержащие, помимо постоянных примесей, добавки, вводимые для повышения механических свойств этого материала.

В качестве легирующих добавок используют хром, марганец, никель, кремний, молибден, вольфрам, титан, ванадий и многие другие, а также сочетание этих элементов в различных процентных соотношениях. По количеству добавок стали делят на низколегированные (легирующих элементов менее 5%), среднелегированные (5-10%), высоколегированные (содержат более 10% добавок).

По своему назначению стали бывают конструкционными, инструментальными и материалами специального назначения, обладающими особыми свойствами.

Наиболее обширным классом являются конструкционные стали, которые предназначаются для изготовления строительных конструкций, деталей приборов и машин. В свою очередь, конструкционные стали подразделяют на рессорно-пружинные, улучшаемые, цементуемые и высокопрочные.

Инструментальные стали различают в зависимости от назначения произведенного из них инструмента: мерительного, режущего, штампов горячей и холодной деформации.

Стали специального назначения разделяют на несколько групп: коррозионностойкие (или нержавеющие), жаростойкие, жаропрочные, электротехнические.

По качеству стали бывают обыкновенного качества, качественными, высококачественными и особо качественными.

Под качеством стали понимают сочетание свойств, обусловленных процессом её изготовления. К таким характеристикам относятся: однородность строения, химического состава, механических свойств, технологичность. Качество стали зависит от содержания в материале газов – кислорода, азота, водорода, а также вредных примесей – фосфора и серы.

По степени раскисления и характеру процесса затвердевания стали бывают спокойными, полуспокойными и кипящими.

Раскислением называют операцию удаления из жидкой стали кислорода, который провоцирует хрупкое разрушение материала при горячих деформациях. Спокойные стали раскисляют с помощью кремния, марганца и алюминия.

По структуре разделяют стали в отожженном (равновесном) состоянии и нормализованном. Структурные формы сталей – феррит, перлит, цементит, аустенит, мартенсит, ледебурит и другие.

Зарубежные аналоги

Металлургические заводы выплавляют сталь не только в странах СНГ, но и далеко за границей, и так уж случается, что одна и та же сталь, или ее близкие по составу “родственники” то и дело встречаются в какой-нибудь из далеких стран. Подобное уже не редкость и, к примеру, те, кто вынужден работать с некоторыми зарубежными поставщиками, вынуждены знать, с каким материалом они имеют дело в действительности. Ну а для людей менее обремененных можно пользоваться следующим списком зарубежных аналогов стали ХВГ:

- США — 01 или Т31507;

- Европа — 107WCr5;

- Китай — CrWMn;

- Япония — SKS2 или SKS3.

Имея этот небольшой список под рукой, любой сможет определить, из какой стали изготовлен тот или иной инструмент, произведенный за границей.

Источник

Марки стали — WiKi

Сталь представляет собой сплав железа с углеродом, при этом содержание последнего в ней составляет не более 2,14%, а железа более 50%. Углерод придает сплаву твердость, но при его избытке металл становится слишком хрупким.

Одним из важнейших параметров, по которому стали делят на различные классы, является химический состав. Среди сталей по данному критерию выделяют легированные и углеродистые, последние подразделяются на мало- (углерода до 0,25%), средне- (0,25–0,6%) и высокоуглеродистые (в них содержится больше 0,6% углерода).

Сталь подлежит обязательной маркировке.

Для уточнения сведений по конкретной марке стали могут использоваться так называемые марочники. 2-е (2003) и 3-е (2011) издания «Марочника сталей и сплавов» под ред. А. С. Зубченко содержат описание около 600 марок сталей и сплавов черных металлов, 4-е (2014) издание — более 700 марок.

Легированные стали, в отличие от нелегированных, имеют несколько иное обозначение, поскольку в них присутствуют элементы, специально вводимые в определённых количествах для обеспечения требуемых физических или механических свойств. К примеру:

- хром (Cr) повышает твёрдость и прочность

- никель (Ni) обеспечивает коррозионную стойкость и увеличивает прокаливаемость

- кобальт (Co) повышает жаропрочность и увеличивает сопротивление удару

- ниобий (Nb) помогает улучшить кислостойкость и уменьшает коррозию в сварных конструкциях.

Маркировка элементов сталей:

Расшифровка марок сталей требует знать, какими буквами принято обозначать те или иные химические элементы, входящие в состав марки или сплава.

Если в самом конце марки стоит буква А, то таким образом обозначается высококачественная сталь, содержание фосфора и серы в которой сведено к минимуму. Две буквы А в самом конце (АА) говорят о том, что данная марка стали особо чистая, т. е. серы и фосфора в ней практически нет.

Буквенные обозначения «кп», «пс», «сп» применяются для указания степени раскисления стали:

- «кп» — кипящая

- «пс» — полуспокойная

- «сп» — спокойная

Нестандартные стали обозначают по разному. Так, опытные марки, выплавленные на заводе «Электросталь», обозначаются буквой И (исследовательские) и П (пробные) и порядковым номером, например, ЭИ179, ЭИ276, ЭП398 и т.д. Опытные марки, выплавленные на металлургическом заводе «Днепроспецсталь», обозначают ДИ 80, где Д — завод-изготовитель, И — исследовательская, 80 — порядковый номер, присвоенный марке стали.

Если в конце стоит буква А , то это означает, что в стали ограничено содержание серы и фосфора (S<0,03 % и P<0,03 %), и соблюдены все условия высококачественного металлургического производства.

Пример расшифровки марки стали 12Х18Н10Т

12Х18Н10Т — это популярная сталь (коррозионно-стойкая, жаростойкая аустенитного класса), которая применяется в сварных аппаратах и сосудах, работающих в разбавленных растворах кислот, в растворах щелочей и солей, а также в деталях, работающих под давлением при температуре от -196°C до +600°C.

Две цифры, стоящие в самом начале марки легированной стали, — это среднее содержание углерода в сотых долях процента. В данном примере содержание углерода составляет 0,12%. Если вместо двух цифр стоит одна, то она показывает, сколько углерода (C) содержится в десятых долях процента. Если же цифр в начале марки стали совсем нет, то углерода в ней от 1% и выше.

Буква Х и следующая за ней число 18 говорят, что в данной марке содержится 18% хрома. Соотношение элемента в долях процента выражает только первое число, стоящее в начале марки, и это относится только к углероду. Все остальные числа в названии марки выражают количество конкретных элементов в процентах.

Далее следует комбинация Н10, это 10% никеля.

В самом конце стоит буква Т без каких-либо цифр. Это значит, что содержание элемента мало, как правило, около 1% (иногда — до 1,5%). В данной марке легированной стали количество титана не превышает 1,5%.

Итак, марка стали 12Х18Н10Т (конструкционная криогенная, аустенитного класса) содержит следующие сведения: 0,12% углерода, 18% хрома (Х), 10% никеля (Н) и небольшое содержание титана (Т), не превышающее 1,5%.

Химический состав

| Стандарт | C | S | P | Mn | Cr | Si | Ni | Fe | Cu |

|---|---|---|---|---|---|---|---|---|---|

| ГОСТ 801-78 | 0.95-1.05 | ≤0.02 | ≤0.027 | 0.2-0.4 | 1.3-1.65 | 0.17-0.37 | ≤0.3 | Остаток | ≤0.25 |

| ГОСТ 21022-75 | 0.95-1.05 | ≤0.01 | ≤0.025 | 0.2-0.4 | 1.3-1.65 | 0.17-0.37 | ≤0.3 | Остаток | ≤0.25 |

Fe — основа.

По ГОСТ 801-78 и ТУ 14-1-3911-85 химический состав приведен для стали марки ШХ15. Суммарное содержание Ni+Cu≤0,50%. В стали, полученной методом электрошлакового переплава массовая доля серы не должна превышать 0,01 %, а фосфора 0,025 %. При выплавке стали в кислых мартеновских печах допускается массовая доля меди до 0,30 % при сохранении нормы суммарной доли меди и никеля не более 0,050 %.

По ГОСТ 21022-75 химический состав приведен для стали марки ШХ15-ДШ, полученную методом переплава в вакуумно-дуговой печи электродов из стали марки ШХ15, изготовленных из металла электрошлакового переплава.

Основные свойства

На основные характеристики стали 18ХГТ присутствие таких элементов, как хром. Он является дешевым легирующим элементом. В соединении с углеродом химический элемент придает марке данного сплава прочность и устойчивость материала. При этом наблюдается незначительное понижение вязкости. А также хром положительно влияет на критическую скорость термообработки стали 18ХГТ.

Присутствие марганца положительно влияет на ковкость и дает хорошую свариваемость металлу. Этот компонент не образует карбида. Он растворяется и превращается в легированный цементит. Присутствие большого количества марганца делает ее хрупкой при закалке.

Присутствие кремния в этом типе сплава придает ей прочность. Благодаря этому элементу также не теряется пластичность. Другой элемент – титан. При соединении с углеродом компонент образует высокотвердые изделия. Детали, в которых присутствует титан, способны сопротивляться смятию.

Способы сварки:

- Контактная точечная сварка.

- Ручная дуговая сварка.

Свариваются детали без подогрева и термообработки в последующем. Только с деталями, обработанными химико-термически, возможны проблемы во время сварки.

Конструкционная легированная сталь не подвержена различным внутренним дефектам. Во время проверки на излом или разрыв сплав данной марки показывает отличные результаты. Изделия из нее также не склонны к хрупкости во время отпуска детали и проверки на излом.

Температура среды, в которой допустима работа деталей из конструкционного сплава, может колебаться от минус семидесяти градусов по Цельсию до четырех сот пятидесяти со знаком плюс.

Круг из стали 18ХГТ

Механические свойства 18ХГТ таковы, что пятимиллиметровое изделие выдерживает давление до 1520 Мпа, если материал прошел термообработку при 850 градусах по Цельсию с отпуском в двести градусов. Двадцатимиллиметровые детали из нее выдерживают давление до 950 Мпа при той же закалке и отпуске. Для охлаждения используется масло вместо воды. Оно замедляет процесс, так как от скорости охлаждения зависит результативность закалки.

Твердость изделия из этого металла после отжига равна 217 HB. При повышении температуры до 500 градусов твердость стали 18ХГТ повышается. ГОСТ данного материала 4543-71.

Конструкционная сталь (КС)

Нелегированная КС обыкновенного качества имеет в обозначении по госстандарту 380-94 литеры «Ст» и условный номер марки (0-6) в соответствии с химическим содержанием и механическими характеристиками, которые имеют прямую зависимость: выше углеродная концентрация и характеристики прочности, значит больше номер. Литера «Г» означает увеличенную концентрацию марганца. До марки выставляют группу, гр. «А» в марке не прописывается. Для маркировки категории приписывают номер в окончании, 1-ую же не проставляют.

Маркировку КС по углеродной концентрации (в %): Ст0 — до 0,23, Ст1 — с 0,06, ˂ 0,12, Ст2 — с 0,09, ˂ 0,15, Ст3 — с 0,14, ˂ 0,22, Ст4 — с 0,18, ˂ 0,27, Ст5 — с 0,28, ˂ 0,37, Ст6 — с 0,38, ˂ 0,49.

КС легированная

Соответственно госстандарту 4543-71, название сталей складывается из литер и цифр. Начальные цифры означают среднюю углеродную концентрацию в сотых частях %. Литеры обозначают составляющие для легирования. Цифры за литерой означают концентрацию химического составляющего, которая округляется до целого числа, при концентрации составляющего для легирования не более 1,5 процента цифра за литерой не прописывается.

Примером будет расшифровка марки стали 13Х: КС с углеродной концентрацией с 0,09 и не более 0,15 процентов, хромовой – с 0,4 и не более 0,7 процентов.

КС с углеродной концентрацией с 0,27 и не больше 0,34 процентов, хромовой с 2,3 и не больше 2,7 процентов, молибденовой с 0,2 и не больше 0,3 процентов, ванадиевой с 0,06 и не больше 0,12 процентов называется 30Х3МФ.

С целью показа присутствия серы и фосфора (S не больше 0,03 процента, P не больше 0,03 процента), а также того, что сталь входит в разряд высококачественных, в окончании ее названия прописывают литеру «А».

Особо высококачественная КС, которая прошла электрошлаковый переплав (в результате этого происходит очищение от оксидов и сульфидов), маркируется приписыванием с помощью тире в окончании названия литеру «Ш». Пример: 12Х2Н4А, 15Х2МА, 20ХГНТР-Ш.

Сталь ШХ15 для ножей: плюсы, минусы и её характеристики

Каждый вид стали имеет свои свойства и особенности, положительные и отрицательные стороны, что используется в производстве ножей различного назначения. Сталь ШХ15 – одна из тех, которые используются для изготовления ножей и другого режущего инструмента. Относится к углеродистым низколегированным хромистым сплавам.

Изначально металл ШХ15 предназначался для производства роликов и шариков для подшипников из-за повышенной твердости, износостойкости и устойчивости к коррозии. Поэтому сталь и получила название подшипниковой, хотя в Европе мастера ее широко использовали для изготовления ножей.

Целесообразность ее использования была обусловлена высокой износостойкостью, твердостью и так называемой контактной прочностью. Проще говоря, при длительной работе с очень крепкими материалами изделие не деформируется и сохраняет свою структуру и свойства, не ломается, не рассыпается в крошку.

Ее российскими аналогами и заменителями являются стали марок ШХ9, ШХ12, ШХ15СГ. За рубежом сплав также имеет широкое распространение, но используется в основном для изготовления бытового режущего инструмента.

Аналогичные или близкие по составу сплавы производят в США, странах Евросоюза, Австралии, южной Корее, Китае.

Химический состав

Как и все углеродистые стали, ШХ15 имеет в своем составе углерод, содержание которого составляет от 0.95 до 1.05%.

Из легирующих добавок основными являются:

- кремний, увеличивающий прочность и сохраняющий вязкость;

- марганец, повышающий вместе с хромом твердость и износоустойчивость, сопротивляемость ударным нагрузкам при сохранении пластичности;

- хром, придающий сплаву антикоррозийные свойства.

Стоит отметить, что если сплав содержит более 13% хрома, сталь относят к нержавеющей. В ШХ15 его количество невелико: всего от 1.35 до 1.65%.

Технические характеристики

Основной характеристикой стали ШХ15 является высокая чувствительность к технологической обработке методом горячей деформации и термическим процессам. В результате сталь обретает стойкость, которая непосредственно отражается на качестве готовых изделий. Эти процессы формируют высокую износостойкость, упругость при сохранении на требуемом уровне вязкости и пластичности.

Закалка производится в водном растворе при температуре 810–820 или в масле, которое нагрето до 40–60С. Температура заготовки должна составлять от 650 до 830С

Основными плюсами стали ШХ15 являются такие достоинства как:

- однородность, достигнутая благодаря использованию специальных технологий;

- отличная выносливость при контакте с другими материалами;

- податливость к обработке;

- высокая твердость и износостойкость;

- вязкость и пластичность;

- получение тонкой острой режущей кромки.

К минусам стали шх15 обычно относят неустойчивость к коррозийным процессам и сложность заточки.

Сталь — для качественных ножей

Начиная свою «жизнь» как производственная инструментальная сталь, ШХ15 со временем превратилась в одну из лучших для изготовления ножей, и сегодня характеризуется универсальностью в применении.

Сплав отлично поддается температурной обработке, поэтому активно используется для изготовления ножей, приобретая необходимую форму и в несколько раз, увеличивая показатели прочности и надежности. При этом значительно повышается износостойкость ножей, обеспеченная высокой твердостью стали.

Лезвие, выполненное из стали шх15, служит в течение долгого времени. Ярко выраженная износостойкость позволяет нечасто выполнять заточку режущей кромки, которая, в свою очередь, продолжительное время сохраняет остроту клинка.

Сплав шх15 используется при изготовлении тактических, засапожных ножей, подарочных финок НКВД, которые украсят любые коллекции. Прекрасно демонстрируют лучшие свойства стали охотничьи ножи.

Они сохраняют остроту лезвия даже при обработке материалов твердой структуры: веток, костей животных.

Лучшие образцы изделий для туристов, охотников и рыбаков, выполненные всемирно известными кизлярскими мастерами.

Он обладает великолепными режущими свойствами: прекрасно справляется с резкой мяса различной толщины и плотности, обработкой тушек птицы, шинковкой овощей, нарезкой сыра и хлебобулочных изделий.

Использование ножей ШХ15 превращает работу на кухне в приятное занятие, а своевременный уход за таким ножом позволит его использовать в течение продолжительного времени.

Сталь ШХ15 – одна из самых востребованных для производства ножей и другого режущего инструмента. Изделия из сплава этой марки отлично проявляют себя в быту и могут стать замечательным подарком, качественным и долговечным.

Сталь ШХ15 – характеристики и применение

Наверное, нет такого механизма или машины в котором не применяют подшипники. Для их производства применяют стали с особыми параметрами, к ним можно отнести характеристики стали ШХ15.

Расшифровка

Название ШХ15 говорит о том, что в ее состав входит хром в количестве 1.5%. Буква Ш обозначает, что эта марка применяется для изготовления подшипников.

Сталь имеет следующие особенности:

- она склонна к отпускной хрупкости;

- предел прочности этого материала лежит в диапазоне от 590 до 750 МПа;

- при разрыве удлинение может составить 20%;

- ударная вязкость составляет 440 кДж/кв. М.

Для достижения заданных параметров прочности, материал подвергают нагреву до таких температур, превышающую точку эвтекдоидного превращения, то есть той точки, когда один твердый раствор разделяется на два. Это превращение создает необходимую концентрацию таких веществ, как углерод и хром. Кроме того, образуется мелкое однородное зерно.

Аналоги

Отечественная промышленность выпускает следующие аналоги:

Существуют и импортные аналоги:

- США – 52100;

- Германия – 100Cr6;

- КНР – GCr15;

- Южная Корея – STB4.

ГОСТ

Потребители могут приобрести на рынке следующие изделия из ШХ15:

- прокат, в т.ч. фасонный – ГОСТ 801-78;

- пруток, в т.ч. калиброванный – ГОСТ 7417-75;

- серебрянка – ГОСТ 14955-77;

- Полоса, проволока – ГОСТ 103-76, ГОСТ 4727-83.

К основным свойствам можно отнести следующие:

- однородная структура;

- обрабатываемость различными способами;

- твёрдость;

- получение тонкой кромки при заточке клинка;

Сплав обладает такими недостатками – как сложная заточка и малая стойкость к воздействию коррозионных факторов.

Применение

ШХ15 применяют в подшипниковой отрасли. Из неё изготавливают шарики, предельный размер которых составляет 150 мм, роликов с максимальным размером до 23 мм. Кроме того, из стали марки ШХ15 производят подшипниковые кольца толщина которых не превышает 14 мм.

Во время работы детали подшипника подвергаются большим нагрузкам, распределяемым на малой площади. Более того, эти нагрузки имеют разную полярность, такие нагрузки называют знакопеременными, они могут достигать давления порядка 300 – 500 кг/кв. см. Именно поэтому термообработка этой стали проходит при высоких температурах.

Важно понимать, что такие нагрузки не могут пройти бесследно и рано или поздно на внутренней поверхности колец могут образовываться микротрещины. Появление дефектных участков приводит к росту ударной нагрузки, которая, в свою очередь, приводит к росту дефектных участков в результате подшипник выйдет из строя

В промышленности этот материал применяют уже около 100 лет, кроме подшипниковой отрасли этот материал используют для производства режущего инструмента, в том числе и ножей. Нож, выполненный из стали, обладает большим запасом прочности и способностью длительное время сохранять заточку. Характеристики материала позволяют изготавливать элементарные кухонные ножи.

Сталь ШХ15 и ножи

В мире существует множество марок сталей. Только в одном марочнике сталей и сплавов упоминается порядка 600 наименований. Каждая имеет определенные качества, которые позволяют применять ее в различных отраслях. Марка ШХ15 – это универсальный материал, который может быть использован для изготовления любого типа ножей.

На сегодня – это один из самых популярных сортов, обладающих относительно невысокой ценой и применяемой при изготовлении клинков.

ШХ15 – это представитель группы малолегированных хромистых сталей. Наименование легирующих элементов и их процентный состав указан выше. В состав этой стали входит относительно небольшой объем хрома. Это и служит причиной того, что в структуре сплава не происходит образование карбидов хрома.

Параметры стали обеспечивают клинкам стойкость к износу, необходимую твердость, прочность.

Одна из причин того, что марка этой стали стала популярной среди производителей ножей – это относительно простая обработка при нагреве. При этом клинок не только получает необходимую форму, но и существенно повышает прочностные характеристики. Высокая твёрдость стали обеспечивает успешное сопротивление износу. Кроме того, следует отметить то, что клинок сложно замять.

Для получения оптимальных свойств сплава ШХ15 проводят ее термическую обработку. Оптимальная температура закаливания составляет 810 – 850 ºC. Отпуск выполняют в температурном диапазоне от 150 до 160 ºC. После выполнения этих операций твёрдость материала достигает 61 – 64 по HRC.