Cталь 30хгса

Содержание:

- Химический состав стали

- Купить сталь 30ХГСА в Санкт-Петербурге — «СпецСталь»

- Механические характеристики

- Информация в маркировке

- Стандарты

- Химический состав

- Что можно узнать из марки

- Химический состав

- Механические характеристики

- Характеристики стали 25Л

- Сталь 30ХГСА: расшифровка, характеристики, применение и особенности

- Термическая обработка металла

- Стандарты

- Характеристика материала детали Сталь 45Х( ГОСТ 4543-71)

Химический состав стали

Маркировка 40ХН означает среднее количество углерода (C) менее одного процента, более 0,4% хрома (Cr) и 1,0% никеля (Ni). Точный химический состав регламентируется ГОСТ 4543-71 и должен содержать:

- никеля (Ni) 1,0-1,4%;

- марганца (Mn) 0,5-0,8%;

- хрома (Cr) 0,45-0,75%;

- углерода (C) 0,36-0,44%;

- кремния (Si) 0,17-0,37%;

- серы (S) и фосфора (P) не более 0,035%.

К отечественным аналогам этого сплава по химическому составу и механическим свойствам следует отнести марки сталей 45ХН, 50ХН, 30ХГВТ, 40ХНМ и 38ХГН.

Из зарубежных сортов марке 40ХН соответствует следующим маркировкам:

- 40CrNi – Китай;

- 3135 и 3140H – США;

- 36NiCr6 и 40NiCr6 – Германия;

- 35NC6 – Франция;

- SNC236 – Япония;

- 40CrNi12 – Румыния;

- 2530 – Швеция.

Свойства и состав зарубежных сталей не являются точным соответствием по составу, но в большинстве случаев аналогичны по физико-техническим характеристикам.

Купить сталь 30ХГСА в Санкт-Петербурге — «СпецСталь»

В компании ТД «СпецСталь» вы можете приобрести сталь марки 30ХГСА по доступной цене. Для уточнения заказа позвоните по телефону +7(812) 336-55-75.

Наши цены

| Круг | 30ХГСА | Ø 110 | × н/д + отрезаем | 4,936 | 54 000 руб. |

Скачать весь прайс-лист 2018 г.: КРУГИ, ПОКОВКИ, ТРУБЫ, Полоса инструментальная

Информация о 30ХГСА:

Марка: 30ХГСА

Класс: Сталь конструкционная легированная

Вид поставки: сортовой прокат: ГОСТ 4543-71, ГОСТ 10702-78, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006. Шлифованный пруток и серебрянка: ГОСТ 14955-77. Калиброванный пруток ГОСТ 8559-75, ГОСТ 7417-75, ГОСТ 1051-73, ГОСТ 10702-78, ГОСТ 8560-78. Лист тонкий ГОСТ 11268-76. Лист толстый ГОСТ 11269-76. Полоса ГОСТ 103-2006. Поковки и кованые заготовки ГОСТ 8479-70, ГОСТ 1133-71. Трубы ГОСТ 8732-78, ГОСТ 8733-74, ГОСТ 8734-75, ГОСТ 9567-75, ГОСТ 21729-76, ГОСТ 13663-86, ГОСТ 8731-87.

Использование в промышленности: валы, оси, фланцы, корпуса обшивки, рычаги, ответственные сварные конструкции, крепежные детали и др.

Термообработка: Закалка 880oC, масло, Отпуск 540oC, вода.

Температура ковки, °С: начала 1240, конца 800. Сечения до 50 мм охлаждаются на воздухе, от 51 до 100 мм — в ящиках.

Твердость материала: HB 10 -1 = 229 МПа

Температура критических точек: Ac1 = 760, Ac3(Acm) = 830, Ar3(Arcm) = 705, Ar1 = 670, Mn = 352

Обрабатываемость резанием: в горячекатанном состоянии при HB 207-217 и σв=710 МПа, К υ тв. спл=0,85, К υ б.ст=0,75

Свариваемость материала: ограниченно свариваемая. Способы сварки РДС, АДС под флюсом и газовой защитой, АрДС, ЭШС. Рекомендуется подогрев и последующая термообработка. КТС без ограничений.

Склонность к отпускной хрупкости: склонна.

Флокеночувствительность: чувствительна.

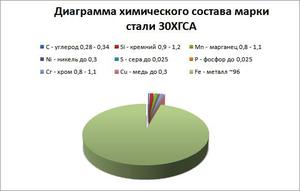

Химический состав в %

Углерод (C): 0,28 — 0,34

Кремний (Si): 0,9 — 1,2

Марганец (Mn): 0,8 — 1,1

Никель (Ni): до 0,3

Сера (S): до 0,025

Фосфор (P): до 0,025

Хром (Cr): 0,8 — 1,1

Медь (Cu): до 0,3

Железо (Fe): ~96

Механические свойства марки 30ХГСА

| ГОСТ 4543-71 | Пруток. Закалка 880 °С, масло. Отпуск 540 °С, вода или масло | 25 | 830 | 1080 | 10 | 45 | 49 | ||

| ГОСТ 8479-70 | Поковки. Закалка. Отпуск | До 100 100-300 До 100 До 100 100-300 До 100До 100 | 490 490 540 590 590 640675 | 490 490 540 590 590 640675 | 655 655 685 735 735 785835 | 16 13 15 14 13 1313 | 45 40 45 45 40 4242 | 59 54 59 59 49 5959 | 212-248 212-248 223-262 235-277 235-277 248-293262-311 |

| Закалка 860-880 °С, масло. Отпуск 200-250 °С, воздух | 30 | 1270 | 1470 | 7 | 40 | (43-51) | |||

| Закалка 860-880 °С, масло. Отпуск 540-560 °С, вода или масло | 60 | 690 | 880 | 9 | 45 | 59 | 225 |

Физические свойства стали 30ХГСА

| 20 | 2.15 | 38 | 7850 | 210 | |

| 100 | 2.11 | 11.7 | 38 | 7830 | 496 |

| 200 | 2.03 | 12.3 | 37 | 7800 | 504 |

| 300 | 1.96 | 12.9 | 37 | 7760 | 512 |

| 400 | 1.84 | 13.4 | 36 | 7730 | 533 |

| 500 | 1.73 | 13.7 | 34 | 7700 | 554 |

| 600 | 1.64 | 14 | 33 | 7670 | 584 |

| 700 | 1.43 | 14.3 | 31 | 622 | |

| 800 | 1.25 | 12.9 | 30 | 693 |

Механические характеристики

| Сечение, мм | t отпуска, °C | sТ|s0,2, МПа | σB, МПа | d5, % | d4 | d10 | y, % | кДж/м2, кДж/м2 | Твёрдость по Бринеллю, МПа | HRC |

|---|---|---|---|---|---|---|---|---|---|---|

| Сортовой прокат. Закалка в масло с 890 °С + Отпуск при 600 °С, охлаждение в воде (указано место вырезки образца) | ||||||||||

| 80-200 | — | ≥450 | ≥700 | ≥28 | — | — | ≥67 | — | — | — |

| Пруток сечением 20-70 мм. Закалка в масло с 890 °С + отпуск | ||||||||||

| — | 300 | ≥1320 | ≥1510 | ≥12 | — | — | ≥57 | ≥690 | — | ≥44 |

| Градация показателей свойств готовых термообработанных деталей по ОСТ 1 90005-91 | ||||||||||

| — | — | — | 880-1080 | — | — | — | — | — | 262-311 | 27-34 |

| Сортовой прокат. Закалка в масло с 890 °С + Отпуск при 600 °С, охлаждение в воде (указано место вырезки образца) | ||||||||||

| 15-30 | — | ≥520 | ≥690 | ≥25 | — | — | ≥67 | — | — | — |

| Пруток сечением 20-70 мм. Закалка в масло с 890 °С + отпуск | ||||||||||

| — | 400 | ≥1200 | ≥1270 | ≥12 | — | — | ≥59 | ≥690 | — | ≥42 |

| Градация показателей свойств готовых термообработанных деталей по ОСТ 1 90005-91 | ||||||||||

| — | — | — | 980-1180 | — | — | — | — | — | 285-341 | 30-37 |

| Лист горячекатаный (4-60 мм) 4-й и 5-й категорий. Закалка в масло с 880±15 °С + Отпуск при 470-550 °С, охлаждение в воде или масле | ||||||||||

| — | — | ≥1030 | ≥10 | — | — | — | ≥490 | — | — | |

| Сортовой прокат. Закалка в масло с 890 °С + Отпуск при 600 °С, охлаждение в воде (указано место вырезки образца) | ||||||||||

| 30-80 | — | ≥400 | ≥630 | ≥24 | — | — | ≥67 | — | — | — |

| Пруток сечением 20-70 мм. Закалка в масло с 890 °С + отпуск | ||||||||||

| — | 500 | ≥980 | ≥1030 | ≥17 | — | — | ≥60 | ≥1270 | — | ≥35 |

| Лист тонкий (≤3,9 мм) горяче- и холоднокатаный. Закалка в масло с 880 °C + Отпуск при 500-570 °C, охлаждение в воде или масле | ||||||||||

| — | — | ≥1080 | ≥10 | — | — | — | — | — | — | |

| Сортовой прокат. Закалка в масло с 890 °С + Отпуск при 600 °С, охлаждение в воде (указано место вырезки образца) | ||||||||||

| 80-200 | — | ≥390 | ≥610 | ≥30 | — | — | ≥67 | — | — | — |

| Пруток сечением 20-70 мм. Закалка в масло с 890 °С + отпуск | ||||||||||

| — | 600 | ≥730 | ≥830 | ≥20 | — | — | ≥67 | ≥1960 | — | ≥25 |

| Листовой прокат по ТУ 14-1-4118-2004 | ||||||||||

| — | — | 490-687 | — | ≥21 | ≥17 | — | — | — | — | |

| Сортовой прокат. Закалка через воду в масло с 890 °С + отпуск при 600 °С, охлаждениев воде (указано место вырезки образца) | ||||||||||

| 120-160 | — | ≥520 | ≥710 | ≥24 | — | — | ≥67 | — | — | — |

| Прутки и полосы г/к и кованые. Закалка в масло с 880-900 °С + Отпуск при 470-500 °С, охлаждение в воде или масле | ||||||||||

| — | ≥835 | ≥1080 | ≥10 | — | — | ≥45 | ≥590 | 311-363 | — | |

| Сортовой прокат. Закалка через воду в масло с 890 °С + отпуск при 600 °С, охлаждениев воде (указано место вырезки образца) | ||||||||||

| 160-200 | — | ≥510 | ≥710 | ≥25 | — | — | ≥63 | — | — | — |

| Прутки из стали 25ХГСА по ТУ 14-1-1885-85. Закалка в масло с 880-900 °С + Отпуск при 470-500 °С, охлаждение в воде или масле. В графе KCU указаны значения KCU вдоль волокна/KCU поперек волокна | ||||||||||

| Образец 15х15 | — | ≥835 | ≥1080 | ≥10 | — | — | ≥45 | ≥588/- | 310-363 | — |

| Сортовой прокат. Закалка через воду в масло с 890 °С + отпуск при 600 °С, охлаждениев воде (указано место вырезки образца) | ||||||||||

| 80-120 | — | ≥550 | ≥720 | ≥21 | — | — | ≥67 | — | — | — |

| Сортовой прокат. Закалка в масло с 890 °C + Отпуск при 600 °C, охлаждение в воде | ||||||||||

| 15-30 | — | ≥520 | ≥690 | ≥25 | — | — | ≥67 | ≥1795 | — | — |

| Сортовой прокат. Закалка через воду в масло с 890 °С + отпуск при 600 °С, охлаждениев воде (указано место вырезки образца) | ||||||||||

| 120-160 | — | ≥410 | ≥640 | ≥28 | — | — | ≥68 | — | — | — |

| Сортовой прокат. Закалка в масло с 890 °C + Отпуск при 600 °C, охлаждение в воде | ||||||||||

| 30-80 | — | ≥400 | ≥630 | ≥24 | — | — | ≥67 | ≥1825 | — | — |

| Сортовой прокат. Закалка через воду в масло с 890 °С + отпуск при 600 °С, охлаждениев воде (указано место вырезки образца) | ||||||||||

| 160-200 | — | ≥390 | ≥630 | ≥29 | — | — | ≥66 | — | — | — |

| 30-50 | — | ≥560 | ≥720 | ≥26 | — | — | ≥69 | — | — | — |

| 80-120 | — | ≥440 | ≥660 | ≥26 | — | — | ≥67 | — | — | — |

Информация в маркировке

Способ раскисления металла можно увидеть в названии марки. Обозначается так:

- СП (спокойная), кислород удалён;

- ПСП (полуспокойная);

- КП (кипящая) не раскисленная, кислород не удалён.

Если эти обозначения отсутствуют, то сталь принято относить к спокойной (Ст3сп и Ст3 — одно и то же). Стали обычного качества, не легированные, обозначаются «Ст» и цифра, означающая его верхний предел по углероду (в 0,1%).

Способы переплавки металла

Способы переплавки различают в зависимости от сталеплавильных печей, в которых плавят металл:

- мартеновский;

- кислородно-конверторный;

- электротермический.

Электрические же могут быть плазменными, дуговыми, шлаковыми и другими. Эти названия указывают, в каких сталеплавильных агрегатах (печах) проводилась выплавка металла. Способ переплава обычно показывается в конце всей марки через дефис. Например, по названию 12Х18Н10Т-ВД видно, что сплав содержит хром (Х), титан (Т) и никель (Н), вакуумно-дугового переплава (-ВД). Соответственно, 12Х18Н10Т-Ш означает шлаковый переплав.

Обозначение некоторых способов выплавки:

- шлаковый «-Ш»;

- дуговой «-Д»;

- вакуумно-дуговой «-ВД»;

- плазменный «-ПТ»;

- плазменно-дуговой «-П»;

- электронно-лучевой «-ЭЛ»;

- плазменно-лучевой «-ПЛ»;

- вакуумирование «-В».

Знаки качества

Если в конце наименования марки стоит «А» (например, 50ХФА), это значит, что сталь высококачественная с содержанием фосфора и серы менее 0,025%. Стали обычного качества содержат этих примесей до 0,07%, качественные — до 0,035%. Для особовысококачественных сталей принято ставить «Ш» в конце марки.

Место, где буква расположена в марке, имеет значение. Стоящая перед всеми знаками «А» — это сера, а в середине марки показывает азот.

Стандарты

| Название | Код | Стандарты |

|---|---|---|

| Сортовой и фасонный прокат | В32 | ГОСТ 1051-73, ГОСТ 4543-71, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 14955-77, TУ 14-1-1885-85, TУ 14-1-2118-77, TУ 14-1-950-74, TУ 14-1-3238-81, TУ 14-11-245-88, TУ 14-1-3238-2006, TУ 14-1-1271-75, TУ 14-1-5228-93, TУ 14-136-367-2008 |

| Листы и полосы | В33 | ГОСТ 11268-76, ГОСТ 11269-76, TУ 14-1-1307-75, TУ 14-1-1409-75, TУ 14-1-1598-75, TУ 14-1-4118-86, TУ 14-1-4118-2004 |

| Листы и полосы | В23 | ГОСТ 82-70, ГОСТ 103-2006 |

| Сортовой и фасонный прокат | В22 | ГОСТ 8319.0-75, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006 |

| Классификация, номенклатура и общие нормы | В20 | ОСТ 1 90005-91 |

| Болванки. Заготовки. Слябы | В31 | ОСТ 3-1686-90, TУ 14-1-4944-90, TУ 1-92-156-90 |

Химический состав

| Стандарт | C | S | P | Mn | Cr | Si | Ni | Fe | Cu | V | Ti | Mo | W |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| TУ 14-1-1885-85 | 0.22-0.28 | ≤0.015 | ≤0.025 | 0.8-1.1 | 0.8-1.1 | 0.9-1.2 | ≤0.3 | Остаток | ≤0.25 | — | — | — | — |

| ГОСТ 11268-76 | 0.22-0.28 | ≤0.025 | ≤0.025 | 0.8-1.1 | 0.8-1.1 | 0.9-1.2 | ≤0.3 | Остаток | ≤0.25 | ≤0.05 | ≤0.03 | ≤0.15 | ≤0.2 |

| TУ 14-1-4118-2004 | 0.22-0.28 | ≤0.025 | ≤0.025 | 0.8-1.1 | 0.8-1.1 | 0.9-1.2 | ≤0.3 | Остаток | ≤0.3 | ≤0.05 | ≤0.03 | ≤0.15 | ≤0.2 |

Fe — основа.

По ГОСТ 4543-71 регламентировано содержание в высококачественной стали: P≤0,025%; S≤0,025%; Сu≤0,30%; в особовысококачественной стали: P≤0,025%; S≤0,015%; Сu≤0,25%.

По ТУ 14-1-3238-81 для стали марки 25ХГСА-СШ содержание S≤0,015%.

По ТУ 14-1-1885-85 химический состав приведен для стали марки 25ХГСА-ВД. Для обеспечения требуемой величины зерна разрешается при выплавке стали вводить ванадий из расчета содержания его в стали не более 0,10 %, содержание которого в стали не определяется. Наличие вольфрама до 0,20 %, молибдена до 0,15 %, титана до 0,030 % не является браковочным признаком. Допустимое отклонение по содержанию марганца в стали +0,010/-0,020 %.

Что можно узнать из марки

Для марки стали 30ХГСА расшифровка такая: высококачественная (это показывает «А» в конце марки), содержит 0,3% углерода (что соответствует первым цифрам), хром, марганец и кремний — по 1%. Проверим, соответствует ли ответ стандарту ГОСТ 4543–71 для конструкционных сталей.

Легко узнать все о металле из государственных стандартов. Марки сталей с расшифровкой в таблице покажут их полный состав. В преамбуле указаны области применения и другая полезная информация.

Видно, что для каждой марки стали таблица с разъяснениями предельного содержания того или иного элемента поможет прочесть маркировку. В нашем случае углерод в интервале 0,28-0,34; кремний 0,9-1,2; марганец 0,8-1,1; хром 0,8-1,1.

Случается, что нужен металл похожей марки. В таком случае проводят сравнительный анализ марок сталей с расшифровкой по таблице. Например, имеется плавка стали 30ХГСА с такими параметрами: C=0,28; Si=1,0; Mn=0,9; Cr=1,1. Можно ли маркировать металл 25ХГСА, если есть необходимость? Понятно, что содержание вредных примесей соответствует норме. Ответ однозначный: да, химический состав полностью соответствует данной марке. Таким образом, одна и та же плавка удовлетворяет условиям двух разных марок.

Специальные знаки

Дополнительные буквы принято использовать в некоторых сталях специального назначения.

Перечислим некоторые из них:

- Нелегированные углеродистые инструментальные (У7, У8, У10А, У8ГА) содержат число после буквы «У», оно означает десятую долю процента углерода.

- Подшипниковые сразу видно, они начинаются с «Ш»: ШХ15, ШХ15СГ.

- Стали с улучшенными литейными свойствами обозначаются «Л» в конце: 40ХЛ.

- Металл для сосудов высокого давления содержит «К», которая показывает, сколько углерода в составе (20К).

- Маркировка строительных сталей начинается с «С» и может использовать дополнительно «К» — повышенная устойчивость к коррозии, «Т» — термоустойчивый прокат (С390К).

- С «Р» начинаются быстрорежущие вольфрамсодержащие марки: Р9К5, Р18. Цифра после «Р» показывает содержание вольфрама. Если ванадия в них больше 2,5%, то его содержание указывается: Р6М5Ф3 (3%). Хром и углерод имеют стандартные значения, поэтому не показываются.

- Стоит упомянуть стали, идущие на наплавочную проволоку. Их обозначают в начале марки значком «НП», например, НП30ХГСА.

Можно сказать, что при возникновении любых спорных вопросов по маркировке ответ можно узнать из соответствующего ГОСТ или ТУ.

Химический состав

| Стандарт | C | S | P | Mn | Cr | Si | Ni | Fe | Cu | V | Ti | Mo | W |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| TУ 14-1-1885-85 | 0.28-0.34 | ≤0.015 | ≤0.025 | 0.8-1.1 | 0.8-1.1 | 0.9-1.2 | ≤0.3 | Остаток | ≤0.25 | — | — | — | — |

| TУ 14-1-2765-79 | 0.28-0.34 | ≤0.015 | ≤0.025 | 0.8-1.1 | 0.8-1.1 | 0.9-1.2 | ≤0.3 | Остаток | ≤0.25 | ≤0.05 | ≤0.03 | ≤0.15 | ≤0.2 |

| TУ 14-4-385-73 | 0.28-0.34 | ≤0.025 | ≤0.025 | 0.8-1.1 | 0.8-1.1 | 0.9-1.2 | ≤0.3 | Остаток | ≤0.25 | ≤0.05 | ≤0.03 | ≤0.15 | ≤0.2 |

| TУ 14-1-4118-2004 | 0.28-0.34 | ≤0.025 | ≤0.025 | 0.8-1.1 | 0.8-1.1 | 0.9-1.2 | ≤0.3 | Остаток | ≤0.3 | ≤0.05 | ≤0.03 | ≤0.15 | ≤0.2 |

| ГОСТ 19277-73 | 0.28-0.34 | ≤0.011 | ≤0.015 | 0.8-1.1 | 0.8-1.1 | 0.9-1.2 | ≤0.3 | Остаток | ≤0.2 | — | — | — | — |

| ГОСТ 21729-76 | 0.28-0.34 | ≤0.011 | ≤0.015 | 0.8-1.1 | 0.8-1.1 | 0.9-1.2 | ≤0.3 | Остаток | ≤0.2 | ≤0.05 | ≤0.03 | ≤0.15 | ≤0.2 |

| TУ 14-3-674-78 | 0.28-0.34 | ≤0.005 | ≤0.025 | 0.8-1.1 | 0.8-1.1 | 0.9-1.2 | ≤0.3 | Остаток | — | — | — | — | — |

Fe — основа.

По ГОСТ 4543-71 регламентировано содержание в особовысококачественной стали: P≤0,025%; S≤0,015%; Сu≤0,25%.

По ТУ 14-1-2765-79 химический состав приведен для стали 30ХГСА-Ш.

По ТУ 14-1-3238-81 для стали марки 30ХГСА-СШ содержание S≤0,015%. Для стали марки 30ХГСА (селект) устанавливается содержание углерода на уровне С=0,27-0,32%.

По ТУ 14-3-674-78 химический состав приведен для стали 30ХГСА-ВД.

По ГОСТ 19277-73 химический состав приведен для стали 30ХГСА-ВД; сталь марки 30ХГСА должна иметь химсостав в соответствии с ГОСТ 4543. При выплавке стали скаппроцессом массовая доля меди должна быть ≤ 0,25 % в сталях марок 30ХГСА и 30ХГСА-ВД. Предельные отклонения по химическому составу — в соответствии с ГОСТ 4543. Для стали марки 30ХГСА-ВД суммарная массовая доля серы и фосфора не должна превышать 0,25 %, допускается отклонение по марганцу плюс 0,1 и минус 0,2 %.

По ГОСТ 21729-76 химический состав приведен для стали 30ХГСА-ВД; сталь марки 30ХГСА должна иметь химсостав в соответствии с ГОСТ 4543. При выплавке стали скаппроцессом массовая доля меди должна быть ≤ 0,25 % в сталях марок 30ХГСА и 30ХГСА-ВД. Предельные отклонения по химическому составу — в соответствии с ГОСТ 4543. Для стали марки 30ХГСА-ВД суммарная массовая доля серы и фосфора не должна превышать 0,22 %.

По ТУ 14-1-1885-85 химический состав приведен для стали марки 30ХГСА-ВД. Для обеспечения требуемой величины зерна разрешается при выплавке стали вводить ванадий из расчета содержания его в стали не более 0,10 %, содержание которого в стали не определяется. Наличие вольфрама до 0,20 %, молибдена до 0,15 %, титана до 0,030 % не является браковочным признаком. Допустимое отклонение по содержанию марганца в стали +0,010/-0,020 %.

Механические характеристики

| Сечение, мм | t отпуска, °C | sТ|s0,2, МПа | σB, МПа | d5, % | y, % | кДж/м2, кДж/м2 | Твердость по Бринеллю, МПа | HRC | HRB |

| Сталь горячекатаная и горячекатаная со специальной отделкой поверхности | |||||||||

| — | — | — | — | — | — | — | ≤217 | — | — |

| Сталь калиброванная и калиброванная со специальной отделкой поверхности | |||||||||

| — | — | — | 440-640 | — | — | — | — | — | — |

| — | — | — | — | — | — | — | ≤229 | — | — |

| Поковки. Закалка + Отпуск | |||||||||

| ≤100 | — | ≥395 | ≥615 | ≥17 | ≥45 | ≥481 | 187-229 | — | — |

| ≤100 | — | ≥440 | ≥635 | ≥14 | ≥40 | ≥530 | 197-235 | — | — |

| ≤100 | — | ≥490 | ≥655 | ≥16 | ≥45 | ≥579 | 212-248 | — | — |

| Трубы бесшовные горячедеформированные в состоянии поставки термообработанные | |||||||||

| — | ≥392 | ≥588 | ≥13 | — | — | — | — | — | |

| Заготовки деталей трубопроводной арматуры. Закалка в масло (или воду) от 860-880 °C (выдержка 2,5-4,0 часа в зависимости от толщины и массы заготовки) + Отпуск, охлаждение на воздухе | |||||||||

| ≤120 | 620-640 | ≥540 | ≥813 | ≥16 | ≥40 | ≥392 | 223-262 | — | — |

| Сортовой прокат. Закалка в воду с 880 °С + Отпуск при 500 °С (указано место вырезки образца) | |||||||||

| 100 | — | ≥700 | ≥830 | ≥17 | ≥65 | ≥1344 | — | ≥27 | — |

| Сортовой прокат. Закалка в масло с 880 °С + Отпуск | |||||||||

| — | 200 | ≥1320 | ≥1520 | ≥12 | ≥50 | ≥690 | — | ≥49 | — |

| Образец диаметром 6 мм, длиной 30 мм, прессованный. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с | |||||||||

| — | — | ≥80 | ≥130 | ≥69 | ≥67 | — | — | — | — |

| Заготовки деталей трубопроводной арматуры. Закалка в масло (или воду) от 860-880 °C (выдержка 2,5-4,0 часа в зависимости от толщины и массы заготовки) + Отпуск, охлаждение на воздухе | |||||||||

| ≤200 | 640-660 | ≥395 | ≥590 | ≥15 | ≥40 | ≥392 | 187-229 | — | — |

| Сортовой прокат. Закалка в воду с 880 °С + Отпуск при 500 °С (указано место вырезки образца) | |||||||||

| 80 | — | ≥760 | ≥890 | ≥14 | ≥64 | ≥1060 | — | ≥30 | — |

| Сортовой прокат. Закалка в масло с 880 °С + Отпуск | |||||||||

| — | 300 | ≥1330 | ≥1450 | ≥11 | ≥51 | ≥490 | — | ≥45 | — |

| Образец диаметром 6 мм, длиной 30 мм, прессованный. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с | |||||||||

| — | — | ≥41 | ≥56 | ≥64 | ≥100 | — | — | — | — |

| Заготовки деталей трубопроводной арматуры. Закалка в масло (или воду) от 860-880 °C (выдержка 2,5-4,0 часа в зависимости от толщины и массы заготовки) + Отпуск, охлаждение на воздухе | |||||||||

| ≤80 | 540-600 | 640-785 | ≥880 | ≥13 | ≥42 | ≥588 | 229-286 | — | — |

| Сортовой прокат. Закалка в воду с 880 °С + Отпуск при 500 °С (указано место вырезки образца) | |||||||||

| 120 | — | ≥690 | ≥840 | ≥18 | ≥63 | ≥1158 | — | ≥25 | — |

| Сортовой прокат. Закалка в масло с 880 °С + Отпуск | |||||||||

| — | 400 | ≥1220 | ≥1370 | ≥12 | ≥55 | ≥690 | — | ≥42 | — |

| Образец диаметром 6 мм, длиной 30 мм, прессованный. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с | |||||||||

| — | — | ≥14 | ≥26 | ≥55 | ≥100 | — | — | — | — |

| Сортовой прокат. Закалка в воду с 880 °С + Отпуск при 500 °С (указано место вырезки образца) | |||||||||

| 40 | — | ≥790 | ≥930 | ≥13 | ≥61 | ≥1158 | — | ≥30 | — |

| Сортовой прокат. Закалка в масло с 880 °С + Отпуск | |||||||||

| — | 500 | ≥1080 | ≥1130 | ≥16 | ≥60 | ≥1270 | — | ≥36 | — |

| Муфты для обсадных труб сероводородостойкие и хладостойкие из стали марки 30ХМА, термически и термомеханически обработанные в состоянии поставки по ТУ 14-161-149-94. В графе состояние поставки указан вид продукции и группа прочности Кс или Ес. В графе KCU приведены значения KCV при различных температурах испытания KCV+20°С/KCV-40°С<</th> | |||||||||

| — | — | 549-657 | ≥657 | ≥16 | — | ≥785/589 | — | — | ≤98 |

| Сортовой прокат. Закалка в масло с 880 °С + Отпуск при 650 °С | |||||||||

| — | — | ≥590 | ≥730 | ≥20 | ≥70 | — | — | — | — |

| Сортовой прокат. Закалка в воду с 880 °С + Отпуск при 500 °С (указано место вырезки образца) | |||||||||

| 60 | — | ≥740 | ≥870 | ≥16 | ≥64 | ≥1246 | — | ≥31 | — |

| Муфты для обсадных труб сероводородостойкие и хладостойкие из стали марки 30ХМА, термически и термомеханически обработанные в состоянии поставки по ТУ 14-161-149-94. В графе состояние поставки указан вид продукции и группа прочности Кс или Ес. В графе KCU приведены значения KCV при различных температурах испытания KCV+20°С/KCV-40°С<</th> | |||||||||

| — | — | 519-617 | ≥647 | ≥18 | — | ≥1177/589 | — | — | ≤95 |

| Сортовой прокат. Закалка в масло с 880 °С + Отпуск при 650 °С | |||||||||

| — | — | ≥490 | ≥660 | ≥21 | ≥70 | — | — | — | — |

| Проволока по ТУ 14-4-385-73 в состоянии поставки. Слабонагартованная с предварительным отжигом на зернистый перлит | |||||||||

| — | — | 441-638 | ≥10 | — | — | — | — | — | |

| Сортовой прокат. Закалка в масло с 880 °С + Отпуск при 650 °С | |||||||||

| — | — | ≥520 | ≥710 | ≥21 | ≥69 | — | — | — | — |

| Сортовой прокат (пруток). Закалка в масло с 880 °C + Отпуск при 540 °C, охлаждение в воде | |||||||||

| 15 | — | ≥735 | ≥930 | ≥12 | ≥55 | ≥780 | — | — | — |

| Сортовой прокат. Закалка в масло с 880 °С + Отпуск при 650 °С | |||||||||

| — | — | ≥480 | ≥630 | ≥22 | ≥75 | — | — | — | — |

| — | — | ≥430 | ≥500 | ≥22 | ≥80 | — | — | — | — |

| Трубы бесшовные горячедеформированные для установок высокого давления по ТУ 14-3-433-75 в состоянии поставки термообработанные (образцы продольные) | |||||||||

| — | — | ≥373 | ≥588 | ≥10 | — | ≥981 | — | — | — |

| Сортовой прокат. Закалка в масло с 880 °С + Отпуск при 650 °С | |||||||||

| — | — | ≥340 | ≥330 | ≥29 | ≥89 | — | — | — | — |

| Трубы бесшовные горячедеформированные для установок высокого давления по ТУ 14-3-433-75 в состоянии поставки термообработанные (образцы продольные) | |||||||||

| — | — | ≥255 | ≥490 | — | — | — | — | — | — |

| Трубы бесшовные холоднодеформированные для химических и нефтехимических производств в состоянии поставки (указано направление вырезки образца) | |||||||||

| — | — | ≥392 | ≥588 | ≥13 | — | ≥686 | 169-217 | — | — |

| — | — | ≥392 | ≥588 | ≥15 | — | ≥780 | 169-217 | — | — |

Характеристики стали 25Л

| Классификация | Сталь нелегированная |

| Применение | Производство литых конструкций и деталей |

Расшифровка марки стали 25Л: цифра 25 означает содержание в сплаве 0,25 % углерода, а буква Л — обозначение литейной стали.

Литейный сплав 25Л предназначен для изготовления отливок (заготовок). Поэтому к нему предъявляются специфические требования.

И основными особенностями данной стали являются:

- жидко-текучесть — свойство расплавленного металла полностью заполнять форму;

- отсутствие склонности к образованию усадочных раковин;

- отсутствие склонности к образованию трещин.

Область использования в промышленности, машиностроении литейной стали 25Л очень широка. Из неё изготавливают цельные конструкции — станины прокатных станов, шкивы, плиты настильные, рамы рольгангов и тележек, крышки цилиндров, бабы паровых молотов, траверсы, крышки и пр.

Кроме того, 25Л незаменима при производстве литых деталей самого разнообразного применения – элементы насосов, сварно-литых конструкций, фланцы, поршни, элементы подшипников, арматура турбин, валы и оси, патрубки, маховики, балансиры и зубчатые колёса, мульды и пр.

Данная сталь подходит для литья конструкций, элементов и деталей, эксплуатация которых проходит под давлением и в температурных режимах — -40 °С до +450 °С.

Сталь 30ХГСА: расшифровка, характеристики, применение и особенности

Сталь 30ХГСА разрабатывалась учеными Советского Союза для применения в отрасли авиационной промышленности. Системы управления, включая педали и другие механизмы самолетов, изготавливаемых после 50-х годов прошлого века, были сделаны исключительно из указанного сплава. Сталь 30ХГСА характеристики имела хорошие, что позволило существенно расширить область ее применения. Массово начали применять данный состав в машиностроении и при производстве станков.

- 30ХГСА расшифровка марки

- Сталь 30ХГСА: характеристики

- Применение

30ХГСА — сталь, относящаяся к легированным. Ее состав попадает под регламент ГОСТа 4543−71, из которого следует, что каждая из букв и цифр определяет количество элементов, входящих в сплав:

- 30 — значение содержания углерода (до 0,34%). Он способствует повышению твердости и прочности, но скажется на пластичности и свариваемости.

- Х — хром (около 1%). Для повышения закаливаемости, коррозионной стойкости и жаропрочности сплавов. Наблюдается положительная динамика относительно сопротивления абразивному износу.

- Г — марганец (не более 1,1%). Для удаления вредных серовых и кислородных примесей. Минимизация появления сколов и трещин в процессе работы. Поверхности становятся более качественными. Металл обретает пластичность, его легко сваривать.

- С — кремний. Это сильный раскислитель, наряду с марганцем. Увеличивает пластичность, не влияя при этом на показатель прочности. Материал становится восприимчивым к действию высоких температур.

- А — расшифровка улучшения. Значит, сталь закалили, применяя метод высокого отпуска. особенность закалки состоит в том, что металл быстро нагревают, пока температура не достигнет 870 градусов Цельсия, а потом резко охлаждают в обычной воде либо масляном растворе. Таким путем достигают значительного преобразования внутренней структуры, что повышает механические характеристики полученного сплава примерно в 2,9 раза. Закалочное напряжение снимает высокий отпуск: нагрев до 560 градусов. Вместе со снятием напряжения происходит увеличение такого свойства, как упругость.

- Сера и фосфор (до 0,25%). Элементы из категории «вредные примеси». Их молекулы значительно больше от всех вышеперечисленных компонентов. При прохождении в кристаллическую сетку, они уменьшат устойчивость стали, что приведет к снижению устойчивости всего сплава.

- В состав 30ХГСА входят медь и никель в незначительных количествах, которые не способны оказывать влияние на качественные характеристики стали.

Данное обозначение является отечественным. Есть несколько зарубежных аналогов:

- Польская 30HGSA;

- Чешская 14331;

- Болгарская 30ChGSA.

Сталь 30ХГСА: характеристики

Имеет характерный зеленый оттенок с плотностью 7850 кг/м3 и температурой плавления 1500 градусов Цельсия. Теплопроводность полностью зависит от температурных значений. Указанную марку от обычных сталей конструктивного назначения выделяет высокое значение прочности и устойчивость к ударной нагрузке. Такая сталь может разрушиться полностью при нагрузках, равных 980 МПа.

Высокие пластические свойства, речь идет об относительном удлинении (11%) и сужении (50%). Устойчивость и переменным нагрузкам. Показатель твердости — 50 единиц за шкалой Роквелла.

Механические характеристики остаются неизменными при постоянном воздействии температуры, не превышающей 400 градусов.

Сталь 30ХГСА неустойчива к коррозии. Длительный контакт с водой приведет к образованию ржавчины на поверхности сплава.

Для предотвращения коррозии используются специальные гальванические покрытия с хромом и цинком. Наносят их посредством метода электролиза.

Высокий уровень пластичности позволяет проводить дальнейшую обработку методами штамповки и ковки. Отличная упругость делает возможным резание. Имеется в виду проведение зенкерования, фрезерования и прочих работ. Чтобы поднять производительность, следует провести предварительный отжиг.

Данная марка отнесена ко второй группе свариваемости. Особенность проведения сварочных работ в том, что сталь 30 ХГСА обязательно прогревают до 250 градусов для сокращения вероятности образования трещин.

Применение

Вышеперечисленные характеристики дают возможность применять сплав в разных промышленных отраслях:

- В строительстве из него делают крепежи, на которые воздействуют знакопеременные изгибы.

- Даже современные авиастроители используют сплав как материал для изготовления расходных элементов: фланцов, валов и прочих.

- В машиностроительном деле производятся высококачественные изделия, работающие при постоянных переменных нагрузках.

Стоимость зависит от качества и габаритов лома, а также от планируемых объемов поставки.

Термическая обработка металла

Для повышения эксплуатационных качеств рассматриваемого металла довольно часто проводится термическая обработка. Ее особенностями можно назвать нижеприведенную информацию:

- Обработка может проводиться в обычной среде или в газовой, а также в вакууме. При выборе учитывается то, какие следует достигнуть эксплуатационные качества по завершении термической обработки.

- Температура плавления находится в пределах 900 градусов Цельсия, что делает металл хорошо обрабатываемым.

- Охлаждение может проходить в воде, масле или соляной ванне. От выбранного метода охлаждения зависит то, какого качества будет заготовка после прохождения термической обработки. Охлаждение в обычной воде приводит к образованию различных дефектов, которые существенно усложняют дальнейшую механическую обработку.

За счет термической обработки существенно повышается твердость поверхности и прочность структуры, но снижается пластичность, повышается хрупкость. Кроме этого, может проводиться ковка при температуре 1280 градусов Цельсия с последующим охлаждением на открытом воздухе или в воде.

В большинстве случаев термическая обработка проводится в качестве промежуточной операции, так как после закалки могут образовываться окалины и другие дефекты. Лишь при применении сложных технологий закалки можно снизить вероятность образования дефектов.

Альтернативой подобного сплава можно назвать сталь 25 или сталь 35, которые также обладают сходными эксплуатационными качествами. Подобные металлы имеют практически идентичное применение.

Стандарты

| Название | Код | Стандарты |

|---|---|---|

| Сортовой и фасонный прокат | В32 | ГОСТ 1051-73, ГОСТ 4543-71, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 10702-78, ГОСТ 14955-77, ОСТ 1 90223-76, TУ 14-1-5414-2001, TУ 14-1-1885-85, TУ 14-1-2118-77, TУ 14-1-2765-79, TУ 14-1-658-73, TУ 14-1-950-74, TУ 1-9-30-82, TУ 14-1-3238-81, TУ 14-11-245-88, TУ 14-1-3238-2006, TУ 14-1-1271-75, TУ 14-1-5228-93, TУ 14-136-367-2008 |

| Листы и полосы | В33 | ГОСТ 11268-76, ГОСТ 11269-76, TУ 14-105-490-86, TУ 14-1-1409-75, TУ 14-1-1699-76, TУ 14-1-1904-76, TУ 14-1-1994-76, TУ 14-1-2360-78, TУ 14-1-4013-85, TУ 14-1-4118-86, TУ 14-229-276-88, TУ 14-1-4118-2004 |

| Сортовой и фасонный прокат | В22 | ГОСТ 1133-71, ГОСТ 8319.0-75, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006 |

| Листы и полосы | В23 | ГОСТ 82-70, ГОСТ 103-2006 |

| Обработка металлов давлением. Поковки | В03 | ГОСТ 8479-70, ОСТ 5Р.9125-84, СТ ЦКБА 010-2004 |

| Трубы стальные и соединительные части к ним | В62 | ГОСТ 8732-78, ГОСТ 8734-75, ГОСТ 9567-75, ГОСТ 12132-66, ГОСТ 19277-73, ГОСТ 21729-76, ГОСТ 23270-89, ГОСТ 24950-81, ГОСТ 8733-87, ГОСТ 8731-87, ГОСТ Р 53383-2009, TУ 14-3-1140-82, TУ 14-3-271-74, TУ 14-3-674-78, TУ 14-3-675-78, TУ 14-3-531-76, TУ 14-3-473-76, TУ 14-159-241-93, TУ 14-3-957-80, TУ 14-3-1654-89 |

| Классификация, номенклатура и общие нормы | В20 | ОСТ 1 90005-91 |

| Болванки. Заготовки. Слябы | В21 | ОСТ 14-13-75 |

| Болванки. Заготовки. Слябы | В31 | ОСТ 3-1686-90, TУ 14-1-1563-75, TУ 14-1-1672-76, TУ 14-1-1687-76, TУ 14-1-3716-84, TУ 14-1-4944-90, TУ 14-1-4992-91, TУ 14-1-4797-90, TУ 1-92-156-90 |

| Сварка и резка металлов. Пайка, клепка | В05 | TУ 14-1-4816-90 |

| Ленты | В34 | TУ 14-4-1152-81 |

| Проволока стальная средне- и высокоуглеродистая | В72 | TУ 14-4-385-73 |

Характеристика материала детали Сталь 45Х( ГОСТ 4543-71)

Характеристика материала детали

Сталь 45Х( ГОСТ 4543-71)

- Сталь 45Х относится к группе легированных конструкционных сталей , с содержанием углерода -0, 45 %, определенным легирующим элементом хромом (Сr).

-

- Сталь Хромистая

- Даную марку стали применяют для крупных деталей работающих на средних скоростях пр небольших давлениях(зубчатые колеса, шпиндели, валы в подшипниках качения, червячные и шлицевые валы) обладают высокой прочностью и вязкостью

- Химический состав:

- С-0, 41- 0, 49% Si- 0,17 -0,37%

- Cr- 0,8 -1,1% S –до 0,035%

- Mn- 0,5 -0,8% P –до 0,035%

- Cu –до 0,3% Ni –до 0,3%

- Физические свойства :

- Твердость материала после отжига (НВ ) =229

- При Т 20 град., модуль упругости первого рода Е 10-5 =2,06 МПа, (r) плотность = 7820 кг/м2

- При Т-100 град. Коэффициент температурного расширения( диапазон-20 град) (а*106) =12,8 ( 1/Град.)

- При Т-200 , а*106- 13 (1/Град)

- При Т-300, а * 106 -13,7(1/Град)

Механические свойства при Т=20oС материала 45Х .

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Поковки | до 100 | 570 | 315 | 17 | 38 | 390 | Нормализация | |

| Поковки | 300 — 500 | 570 | 315 | 12 | 30 | 290 | Нормализация | |

| Поковки | 500 — 800 | 570 | 315 | 11 | 30 | 290 | Нормализация | |

| Пруток | Æ 25 | 1030 | 835 | 9 | 45 | 490 | Закалка 840oC, масло, Отпуск 520oC, вода, |

sв –предел кратковременных прочностей

sT— предел пропорциональности

d5-относительное удлинение при разрывеy-относительное сужение

KCU- ударная вязкость

НВ- твердость по Бринепю

- Технологические свойства

- Свариваемость –трудно свариваемое(для получения качественных сварных соединений требуются дополнительные операции : подогрев 200-300 Град. при сварке, термообработка после сварки –отжиг).

- Флокеночувствительность –чувствительна.

- Склонность к отпускной хрупкости –склонна.

- Маркировка материала

- Хромистая –зеленый и желтый

- Выбор заготовки по литературным данным. Технологическая характеристика некоторых современных методов получения заготовки.

- Штампование.

- Горячая объемная штамповка. Способ применяется при масовом

- Расчет заготовки по выбранному методу:

- Заготовка –штамповочная поковка получается на КПШП. Для установления величины допусков и припусков на размеры штамповочной поковки необходимо установить следующие параметры:

-

- Точность изготовлении –характеризуется классом точности поковки устанавливаемых в зависимости от технологического процесса и оборудования для ее изготовления.

- При открытой штамповке на КПШП –класс точности Т4- Т5. (Принимаем класс точности- Т5). Группа сталей условно обозначается М1,М2, М3.

-

- М2 –с содержанием углерода от 0,35% до 0,65% так как сталь 45 (,45%)

-

- Масса паковки: Gп.р = Gд Кр

-

- Gд=8.1 – масса заготовки

-

- Для валов оси, шатунов – 1 группа – Кр — 1.3 – 1.6

-

- Среднее арифметическое (1,3 – 1,6)/ 2= 1,45

-

- Принято Кр= 1,45

-

- Gп.р=8,1*1,45=11,745

-

- Степень сложности поковки определяется отношением массы поковки массе фигуры, в которую вписывается поковка. В расчет должна приниматся та из фигур , объем которой меньше С=G поковки / G фигуры

-

- –масса цилиндра , куда вписывается деталь.

L -40,8 см(длина)

d -8 см(диаметр)

–плотность = 0,00785 см2/кг

- Степень сложности поковки рассматриваемой детали –С1(свыше 0,63 до 1.00). Конфигурацию разъема штампаприем «плоской» -для упрощения его конструкции.

- В зависимости от расчетной массы поковки , группы стали, степени сложности, класса точности поковки устанавливаем исходный индекс -15. Основные припуски на номинальные размеры детали определяем с учетом исходного индекса и шероховатости поверхностей деталей (по табл.3). Дополнительные припуски , учитывающие смещение по поверхности разъема штампа -0,5 мм( по табл. 4). Отклонения от прямолинейности -1мм( по табл. 5)

- dз80= d+2общ.d =80 +(1,9+0,5+1)*2=86,8(мм), принимаем – 87 мм

- dз60= d-2общ.d =60 – 2*(2,3+0,5+1)= 55,2(мм), принимаем – 55 мм

Lз408= L+2общ.L= 408 +2*(2,4+0,5+1)=415(мм)

Lз60= L+2общ.L=60+2*(1.9+0.5+1)= 64,4(мм), принимаем 64 мм

- Предельное отклонения размеров заготовки определяем по таблице8.

- Размеры заготовки с допускаемыми отклонениями :

; ;; .

- Оставляем эскиз штампованной поковки для детали вал (рис.4) в соответствии с ГОСТ3, 1126-88 с указанием технических требований на ее изготовление по ГОСТ 7505 -89.

- ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

- НВ=229(после отжига)

- Класс точности поковки –Т5 по ГОСТу

- Степень сложности поковки –С1

- Группа стали М2.

- Радиусы закругленнях внешних улов –R= 4,0мм.

- Допуски на радиусы закругленнях поковок R=3,0.

- Штамповочные уклоны Н.П -7˚, В.П -10˚.

- Допускаемое смещение по разъему штампа 1мм.

- Допускаемая висота заусенца по периметру среза 5мм.

- Допуск на радиальное биениеповерхности А,В,С относительно базовой оси заготовки не более 4мм.

- Остальные технические требования по ГОСТУ 8479-70