Технические характеристики легированной стали 20х13

Содержание:

- Состав

- Химический состав

- Физические свойства стали 20Х13

- Стандарты

- Состав стали

- Расшифровка стали

- Технология сварки

- Характеристики стали 20: температура нагрева, твердость, применение

- Предложения из соседних регионов

- ГОСТы и другие стандарты на сталь 20Х13

- Другие марки из этой

- Среды для закалки

- Необходимое оборудование

- Выбор параметров режима сварки

- Механические свойства стали 20Х13

- Коррозийная стойкость стали

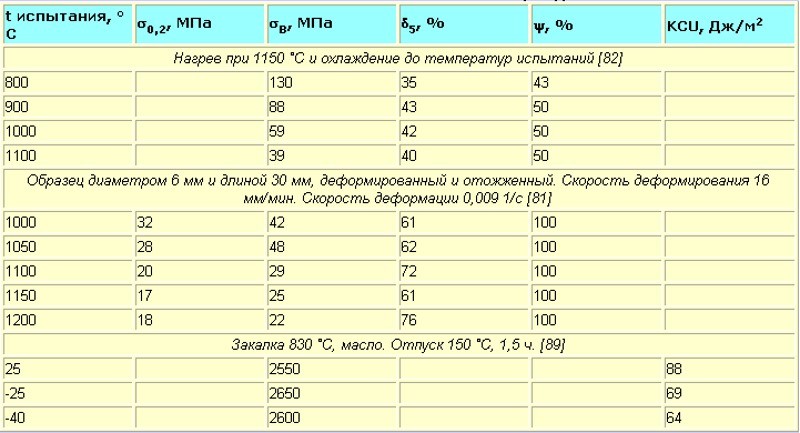

- Механические свойства стали при повышенных температурах

- Механические свойства стали при отрицательных температурах

- Механические свойства стали в зависимости от температуры отпуска

- Свойства по стандарту ГОСТ 4986-79

- Свойства по стандарту ГОСТ 5949-75

- Свойства по стандарту ГОСТ 7350-77

- Свойства по стандарту ГОСТ 18143-72

- Свойства по стандарту ГОСТ 18907-73

- Свойства по стандарту ГОСТ 25054-81

Состав

20х13 является коррозионный-стойкого и жаропрочного класса. Основа ее фазовой структуры представлена мартенситом. Марка обладает металлическим блеском с характерным для данного класса зеленоватым оттенком.

Химсостав регулирует государственный стандарт ГОСТ 5632-72, в соответствии с которым сталь 20х13 состоит из следующих элементов:

- Углерод занимает 0,16-0,25% от общего состава. Содержание элемента сильно влияет на прочностные и технологические характеристики стали. Карбиды железа обладают повышенной твердостью, а также они делают возможным упрочнение стали за счет проведения термической обработки. Обратным эффектом такого легирования является ухудшение пластичных свойств и свариваемости.

- Хром 12-14%. Повышает износостойкость стали благодаря образованию на его поверхности оксидов хрома. Помимо этого, он благоприятно воздействует на способность металла к термическому упрочнению, увеличивает сопротивление к образованию коррозии. Стали, легированные хромом, лучше переносят нагрузку в условиях повышенных температур.

- Кремний (до 0,6%) и марганец (до 0,6%) — обязательные добавки для стали. Они являются главными раскислителями и способствуют удалению кислорода из ее состава. Помимо этого, данные компоненты хорошо влияют на технологические свойства, такие как пластичность и свариваемость. Марганец, кроме всего прочего, оказывает положительное воздействие на чистоту поверхности.

- Никель (до 0,6%). Основное ее назначение в сплавах — повышение жаростойкости. Но стоит отметить, содержание его в 20х13 несущественно чтобы как-то заметно повлиять на ее характеристики.

- Сера (до 0,0025%) и фосфор (до 0,03%) — вредные примеси, существенно снижающие прочностные свойства стали и ответственные за возникновение такого эффекта как хрупкость. Сера помимо этого повышает склонность сплава к красноломкости, что означает увеличение риска образования трещин при обработке давлением. Их попадание в сплав неизбежно в силу несовершенства технологии плавки и чистоты химсостава исходной шихты.

- Остальная часть состава приходится на железо.

Аналоги

Сталь марки 20х13 является российским обозначением. Но помимо этого она имеет ряд мировых аналогов:

- США 420.

- Германия 1.4021.

- Япония SUS420J1.

- Китай 2Cr13.

Это интересно: Сталь 10ХСНД — характеристики, расшифровка, применение, состав

Химический состав

Во многом сталь 20х13 напоминает аналоги, в состав которых также добавляется большое количество хрома. Химический состав представлен сочетанием следующих веществ:

- Углерод во многом определяет твердость и прочность материала, а также степень свариваемости. В рассматриваемом случае концентрация углерода может варьировать в пределе от 0,16 до 0,25%.

- Хром считается основным легирующим элементом. В состав сплава добавляется около 12-14% этого химического вещества. Именно хром определяет жаропрочность и коррозионную стойкость.

- Марганец и никель не являются основными элементами рассматриваемого сплава, их концентрация не более 0,6%.

Практически все металлы имеют в своем составе фосфор и серу. Эти химические элементы находятся в составе при концентрации не более 0,03%.

Лист нержавейка 20Х13

Зарубежные производители также выпускают сплавы со схожим химическим составом. К примеру, японский аналог стали 20х13 получил название SUS420J1, французские сплавы z20c13 и X20Cr13.

Физические свойства стали 20Х13

| Температура испытания,°С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости, Е, ГПа | 218 | 214 | 208 | 200 | 189 | 181 | 169 | |||

| Модуль упругости при сдвиге кручением G, ГПа | 86 | 84 | 80 | 78 | 73 | 69 | 63 | |||

| Плотность стали, pn, кг/м3 | 7670 | 7660 | 7630 | 7600 | 7570 | 7540 | 7510 | 7480 | 7450 | |

| Коэффициент теплопроводности Вт/(м ·°С) | 26 | 26 | 26 | 26 | 27 | 26 | 26 | 27 | 28 | |

| Уд. электросопротивление (p, НОм · м) | 588 | 653 | 730 | 800 | 884 | 952 | 1022 | 1102 | ||

| Температура испытания,°С | 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 |

| Коэффициент линейного расширения (a, 10-6 1/°С) | 10.2 | 11.2 | 11.5 | 11.9 | 12.2 | 12.8 | 12.8 | 13.0 | ||

| Удельная теплоемкость (С, Дж/(кг ·°С)) | 112 | 117 | 123 | 127 | 132 | 137 | 147 | 155 | 159 |

Стандарты

| Название | Код | Стандарты |

|---|---|---|

| Листы и полосы | В23 | ГОСТ 103-2006 |

| Сортовой и фасонный прокат | В22 | ГОСТ 1133-71, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006 |

| Проволока стальная легированная | В73 | ГОСТ 18143-72 |

| Обработка металлов давлением. Поковки | В03 | ГОСТ 25054-81, ОСТ 5Р.9125-84, ОСТ 26-01-135-81, TУ 0306.018-80, СТ ЦКБА 010-2004 |

| Листы и полосы | В33 | ГОСТ 4405-75, ГОСТ 5582-75, ГОСТ 7350-77, TУ 14-1-2186-77, TУ 14-1-2476-78, TУ 14-1-3620-83, TУ 14-1-394-72 |

| Ленты | В34 | ГОСТ 4986-79, ОСТ 5.9093-72 |

| Классификация, номенклатура и общие нормы | В30 | ГОСТ 5632-72 |

| Сортовой и фасонный прокат | В32 | ГОСТ 5949-75, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 14955-77, ГОСТ 18907-73, ГОСТ 18968-73, ГОСТ 19442-74, ОСТ 1 92049-76, TУ 108.11-927-87, TУ 14-1-1404-75, TУ 14-1-2972-80, TУ 14-131-804-90, TУ 14-1-3564-83, TУ 14-1-377-72, TУ 14-1-3957-85, TУ 14-1-5038-91, TУ 14-1-655-73, TУ 14-1-95-71, TУ 14-11-245-88, TУ 14-1-1271-75 |

| Классификация, номенклатура и общие нормы | В20 | ОСТ 1 90005-91 |

| Болванки. Заготовки. Слябы | В21 | ОСТ 1 90176-75 |

| Болванки. Заготовки. Слябы | В31 | ОСТ 108.020.03-82, ОСТ 3-1686-90, ОСТ 95-10-72, TУ 14-1-565-84 |

| Сварка и резка металлов. Пайка, клепка | В05 | ОСТ 26-07-2028-81 |

| Термическая и термохимическая обработка металлов | В04 | СТП 26.260.484-2004, СТ ЦКБА 016-2005 |

Состав стали

Теперь рассмотрим наиболее важную составляющую любого металлосодержащего сплава — его состав.

Благодаря официальным техническим документам любой человек может с высокой долей точности установить, какие именно элементы входят в состав стали 20Х13. Их список следующий:

- Углерод — 0,2 % — элемент, без которого не может существовать сталь. Именно он придает мягкому железу прочность и твердость. Однако при таком содержании сплав все еще остается сравнительно пластичным и поддается механической обработке, в некоторых случаях даже без предварительного нагрева.

- Кремний — 0,6 % — легирующая добавка, улучшающая структуру стали и позволяющая ей лучше переносить перегревы.

- Марганец — 0,6 % — добавка во многом аналогичная предыдущей, однако марганец не только увеличивает прокаливаемость стали, но и увеличивает ее вязкость.

- Никель — 0,6 % — опять же легирующий элемент, увеличивающий тепловую устойчивость стали, ее общую пластичность и прочность.

- Хром — 13 % — не менее важный элемент, чем тот же углерод, ведь хром отвечает за прочность стали, ее коррозионную стойкость, прокаливаемость и токопроводимость.

На данном этапе можно добавить, что 20Х13 — жаростойкая сталь, обладающая исключительной устойчивостью к повышенным температурам, если, конечно, сравнивать ее с другими техническими сталями. Помимо этого, сплав крайне нечувствителен к коррозии и окислению из-за высокого содержания хрома в составе.

Если узнать характеристики стали 20Х13, применение этого сплава перестает быть тайной. С большой долей вероятности это могут быть детали, работающее при высоких температурах.

Расшифровка стали

Итак, начнем, пожалуй, с самого простого. Правильно расшифровывать марки стали — весьма полезный навык, без которого не обойтись, если приходится часто работать с различными сплавами.

Так как в отечественной металлургии все еще используется советская система наименования и ГОСТов, абсолютно любая марка стали расшифровывается примерно по одному и тому же принципу. Сталь 20Х13 расшифровывается крайне просто:

- Число 20 (или же 2 в некоторых случаях) обозначает количество главного легирующего элемента в составе любой стали — углерода.

- Буква Х означает, что в составе сплава как минимум присутствует хром.

- Число 13 указывает на процентное содержание предыдущего химического элемента.

После такого поверхностного анализа, основывающегося только на прочтении марки стали, становится понятным, что перед нами сталь техническая с содержанием углерода (приблизительно 0,2 %) и хрома (приблизительно 13 %)

Важно отметить, что эта информация уже достаточно в полной мере позволяет определить характеристики и применение стали 20Х13

Технология сварки

Как и в любом другом виде сварки, вся технология делится на три этапа – подготовительный, этап сварки и завершающий. Если сварочное соединение осуществляется в несколько проходов, то вся технология повторяется циклично.

Подготовительный этап

На подготовительном этапе необходимо:

- разметить детали и разрезать их посредством использования специального инструмента (в домашних условиях – болгаркой, в промышленных – плазменная, лазерная резка, резка с использованием механических ножниц и т. д.);

- зачистить края деталей, которые подлежат сварке, от окалин, заусенцев и возможных окислов;

- обезжирить с помощью специальных химических составов;

- в случае наличия влаги прогреть края деталей с помощью газовой горелки или паяльной лампы с целью исключения попадания влаги в сварочный шов.

Основные работы

На основном этапе производится непосредственно сварка деталей:

- подключение источника сварочного тока и выбор режимов: зависят от толщины деталей, выбранной технологии, опыта сварщика;

- предварительный подогрев (за исключением случаев выпаривания влаги) не требуется для стали 20;

- сначала необходимо установить прихваточные швы, размеры и количество которых устанавливается в зависимости от толщины металла на деталях, а также в зависимости от размера самих деталей;

- после этого осуществляется проварка всего контура деталей.

Завершающий этап

Завершающий этап предусматривает обязательную очистку шва от образовавшегося шлака. Сначала весь шлак отбивается с помощью сварочного молотка, а затем происходит зачистка от окалин, наплывов металла, брызг. Это действие может быть осуществлено с помощью специальной жесткой щетки (если количество таких образований небольшое и может быть устранено без серьезных затруднений) либо с помощью болгарки или угловой шлифовальной машинки (если количество образований велико, либо их размеры не позволяют обойтись без специального оборудования). После такой зачистки все швы необходимо осмотреть на факт наличия непроваров либо дефектов (в промышленных условиях возможно использование специального «рентген-просвета», в домашних – визуальный контроль).

Зачистка проводится и в случае многоэтапного формирования сварного шва, если такое действие предусмотрено технологией.

Характеристики стали 20: температура нагрева, твердость, применение

- Марка стали: 20 (отечественные аналоги: сталь 15, сталь 25).

- Класс: сталь конструкционная углеродистая обыкновенного качества

- Использование в промышленности: 20А: после нормализации или без термообработки крюки кранов, муфты, вкладыши подшипников и другие детали, работающие при температуре от -40 до 450 °С под давлением, после ХТО — шестерни, червяки и другие детали, к которым предъявляются требования высокой поверхностной твердости при невысокой прочности сердцевины; 20кп, 20пс: без термообработки или нормализации — патрубки, штуцера, вилки, болты, фланцы, корпуса аппаратов и другие детали из кипящей стали, работающие от -20 до 425 °С, после цементации и цианирования — детали от которых требуется высокая твердость поверхности и невысокая прочность сердцевины (оси, крепежные детали, пальцы, звездочки).

- Удельный вес стали 20: 7,85 г/см3

- Твердость материала: HB 10-1 = 163 МПа

- Температура критических точек: Ac1 = 735 , Ac3(Acm) = 850 , Ar3(Arcm) = 835 , Ar1 = 680

- Температура ковки, °С: начала 1280, конца 750, охлаждение на воздухе.

Обрабатываемость резанием: в горячекатанном состоянии при HB 126-131 и δB=450-490 МПа, Кυ тв. спл=1,7 и Кυ б.ст=1,6

Свариваемость материала: без ограничений, кроме деталей после химико-термической обработки. Способы сварки: РДС, АДС под флюсом и газовой защитой, КТС.

Флокеночувствительность: не чувствительна

Склонность к отпускной хрупкости: не склонна

Вид поставки:

- Cортовой прокат в том числе фасонный: ГОСТ 1050-88, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006, ГОСТ 8509-93, ГОСТ 8510-86, ГОСТ 8240-97, ГОСТ 8239-89.

- Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 10702-78.

- Шлифованный пруток и серебрянка ГОСТ 14955-77.

- Лист толстый ГОСТ 1577-93, ГОСТ 19903-74.

- Лист тонкий ГОСТ 16523-97.

- Лента ГОСТ 6009-74, ГОСТ 10234-77, ГОСТ 103-2006, ГОСТ 82-70.

- Проволока ГОСТ 5663-79, ГОСТ 17305-91.

- Поковки и кованые заготовки ГОСТ 8479-70.

- Трубы ГОСТ 10704-91, ГОСТ 10705-80, ГОСТ 8731-74, ГОСТ 8732-78, ГОСТ 8733-74, ГОСТ 5654-76, ГОСТ 550-75.

| Зарубежные аналоги марки стали 20 | |

| США | 1020, 1023, 1024, G10200, G10230, H10200, M1020, M1023 |

| Германия | 1.0402, 1.0405, 1.1151, C22, C22E, C22R, Ck22, Cm22, Cq22, St35, St45-8 |

| Япония | S20C, S20CK, S22C, STB410, STKM12A, STKM12A-S, STKM13B, STKM13B-W |

| Франция | 1C22, 2C22, AF42, AF42C20, C20, C22, C22E, C25E, XC15, XC18, XC25 |

| Англия | 050A20, 055M15, 070M20, 070M26, 1449-22CS, 1449-22HS, 1C22, 22HS, 430, C22, C22E |

| Евросоюз | 1.1151, 2C22, C20E2C, C22, C22E |

| Италия | C18, C20, C21, C22, C22E, C22R, C25, C25E |

| Бельгия | C25-1, C25-2 |

| Испания | 1C22, C22, C25k, F.112, F.1120 |

| Китай | 20, 20G, 20R, 20Z |

| Швеция | 1450 |

| Болгария | 20, C22, C22E |

| Венгрия | A45.47, C22E |

| Польша | 20, K18 |

| Румыния | OLC20, OLC20X |

| Чехия | 12022, 12024 |

| Австралия | 1020, M1020 |

| Швейцария | Ck22 |

| Юж.Корея | SM20C, SM20CK, SM22C |

Предложения из соседних регионов

|

Круг нержавейка 20Х13 Вид обработки: калиброванный; ГОСТ: ГОСТ 2590-2006; Диаметр: 270 мм; Длина: 5 м; Марка стали: 20Х13; Способ изготовления: горячекатаный; Сталь: нержавеющий. матовый, шлифованный, полированный. оцинкованный, без обработки. для всех отраслей промышленности, основа для изготовления труб разных диаметров. 311 406руб./т. |

доставка в г. Москва |

|

Круг нержавеющий 10 20Х13 115 260руб./т. |

доставка в г. Москва Ещё 77 предложений |

|

Круг нержавеющий 100 20Х13 115 260руб./т. |

доставка в г. Москва Ещё 77 предложений |

|

Круг нержавеющий 1 мм 20Х13 860руб./кг. |

доставка в г. Москва Ещё 174 предложения |

|

Круг нержавеющий 1,2 мм 20Х13 860руб./кг. |

доставка в г. Москва Ещё 174 предложения |

|

Круг нержавеющий 105 20Х13 115 260руб./т. |

доставка в г. Москва Ещё 77 предложений |

|

Круг нержавеющий 1,6 мм 20Х13 860руб./кг. |

доставка в г. Москва Ещё 174 предложения |

|

Круг нержавеющий 110 20Х13 115 260руб./т. |

доставка в г. Москва Ещё 77 предложений |

ГОСТы и другие стандарты на сталь 20Х13

На сегодняшний день существуют следующие стандарты на сталь данного вида:

- кованая сталь квадратной и круглой формы;

- проволока на основе жаростойкой и высоколегированной стали;

- нагартованные прутки, обработанные на основе коррозийно-стойкой стали;

- поковки на основе сталей данного типа и их сплавов;

- тонколистовой и устойчивый к коррозии прокат, отличается жаропрочностью и жаростойкостью;

- высоколегированные и устойчивые к коррозии материалы и их сплавы;

- металл сортовой и калиброванный, устойчивый к коррозии, жаропрочный и жаростойкий;

- кованые и горячекатанные полосы;

- материалы круглые со специальной отделкой поверхности;

- прокат стальной сортовой горячекатаный круглой и квадратной формы;

- круглый калиброванный металл;

- кованые на основе инструментального металла горячекатанные полосы;

- калиброванные квадратные металлы;

- шестигранный калиброванный прокат;

- металл кованый круглый и квадратный;

- высоколегированные материалы и их сплавы, отличающиеся устойчивостью к коррозии, жаропрочностью и жароустойчивостью;

- полосовой сортовой горячекатанный прокат на основе стального материала;

- металл сортовой и калиброванный, устойчивый к коррозии, отличается жаростойкостью и жаропрочностью;

- сортовой горячекатанный шестигранный стальной прокат;

- стальные высокоточные фасонные профили;

- заготовки на основе конструкционного материала для применения в машиностроительной отрасли.

Другие марки из этой

Обращаем ваше внимание на то, что данная информация о марке 20Х13 (другое обозначение 2Х13), приведена в ознакомительных целях. Параметры, свойства и состав реального материала марки 20Х13 (другое обозначение 2Х13) могут отличаться от значений, приведённых на данной странице

Более подробную информацию о марке 20Х13 (другое обозначение 2Х13) можно уточнить на информационном ресурсе Марочник стали и сплавов. Информацию о наличии, сроках поставки и стоимости материалов Вы можете уточнить у наших менеджеров. При обнаружении неточностей в описании материалов или найденных ошибках просим сообщать администраторам сайта, через форму обратной связи. Заранее спасибо за сотрудничество!

Среды для закалки

При выполнении закаливания для получения эффекта переохлаждения аустенита до мартенситного превращения требуется провести ускоренную процедуру охолаживания. Причем это надо выполнить в промежутке 650…400 0C, где аустенит имеет свойства меньшей устойчивости и осуществляется ускоренное преобразование в смесь ферритно-цементитного состава. При температуре свыше 650 0C наблюдается невысокая скорость преобразования аустенита, что позволяет проводить процесс остывания в размеренном режиме при условии постоянного контроля за его ходом.

Сырьем для образования закалочных сред может быть использована вода, масло, водополимерные среды (Термат), солевые растворы, обладающие следующим механизмом воздействия. При опускании в среду закалки вокруг поверхности изделия из перекаленного пара происходит образование плёнки. Процедура охлаждения осуществляется посредством паровой рубашки и продолжается относительно долго. При достижении определенной температуры, задаваемой исходя из компонентов жидкости, происходит разрыв паровой рубашки, начинается кипение жидкости, проходящее на поверхности изделия, и достигается быстрое остывание.

Процесс медленного кипения происходит в несколько этапов:

- плёночное;

- пузырьковое;

- конвективный теплообмен. При этом наблюдается явление более низкого уровня температуры на поверхности металла в сравнении с температурными показателями кипения жидкости. Учитывая невозможность кипения жидкости, происходит замедление охлаждения.

Необходимое оборудование

То, какое именно оборудование будет использоваться, зависит от выбранной технологии сварки.

Для газовой сварки потребуются:

- баллоны с горючим газом;

- комплекты шлангов для подачи газов в газовую горелку;

- редукторы;

- газовая горелка;

- присадка (проволока);

- сварочный молоток;

- щетка для зачистки сварных соединений;

- резервуар с водой для охлаждения газовой горелки.

Если речь идет об электрической сварке, то здесь перечень оборудования также будет варьироваться в зависимости от того, какой технологией будет пользоваться сварщик, однако, общий перечень является стандартным:

- источник сварочного тока;

- комплект кабелей для направления тока к месту сварки;

- комплект шлангов (рукавов) для подачи защитного газа (в случае использования данного способа);

- механизм для подачи сварочной проволоки (если используется данная технология);

- присадки (электроды или сварочная проволока, подобранные в соответствии с выбранной технологией, а также в соответствии с физико-химическими параметрами свариваемой стали).

Также потребуются средства для очистки сварного шва от шлаков, образуемых в процессе сварки (молоток, щетка и при необходимости химические средства очистки).

Также при осуществлении сварки потребуется использование защитного оборудования для сварщика:

- костюм из плотной ткани, прошедшей пропитку огнезащитными составами;

- сварочная маска с затемненным стеклом или очки;

- перчатки (краги).

Если выполняются работы высотного типа, то потребуется также и специальный пояс для выполнения высотных работ.

Фиксация всех деталей осуществляется на сварочном столе, что позволит минимизировать риск смещения деталей при выполнении сварочных швов.

Выбор параметров режима сварки

Сварка производится на постоянном токе обратной полярности.

Диаметр электродной проволоки выбирают в зависимости от типа сварного соединения, толщины свариваемого металла и положения шва в пространстве.

Зависимость диаметра проволоки от типа соединения и толщины металла

| Диаметр проволоки, мм | Толщина металла (мм) для соединений | Положение шва в пространстве | ||

| угловых

тавровых нахлесточных |

стыковых без скоса кромок | стыковых со скосом кромок | ||

| 0,8 | 1 | 1 | — | Н, Г, В, П |

| 1 | 1,5-2,5 | 1,5-2 | ||

| 1-1,2 | 3 | 2,5-3 | ||

| 1,2-1,4 | 4 | 4-5 | Н, Г, В | |

| 1,4-1,6 | 5 | 6 | 5-6 | |

| 1,6-2 | 6-8 | 8 | 8-12 | Н |

| 2-2,5 | 10 и более | 10 | 14 и более |

Режимы сварки в углекислом газе низкоуглеродистых и низколегированных сталей

| Соединение | Размеры, мм | Сварочный ток, А | Напряжение на дуге, В | Скорость сварки, м/ч | Диаметр проволоки, мм | Вылет электрода, мм | Расход газа, л/мин | Число проходов | |

| S | b | ||||||||

| 0,8-1 1,5-2 3 | 0-0,3 0-0,8 0-1 | 50-80 90-200 200-380 | 17-18 18-22 23-25 | 25-50 25-55 25-110 | 0,7-0,8 0,8-1,2 1,2-1,4 | 8-10 8-13 12-15 | 6-7 6-7 8-11 | 1 | |

| 4 6 8 10 14 | 0-1,2 0-1,5 0-1,5 0-1,5 0-1,5 | 200-350 250-420 300-450 320-470 380-500 | 23-32 25-36 28-38 29-38 33-40 | 25-50 25-55 25-110 | 0,7-0,8 0,8-1,2 1,2-1,4 | 8-10 8-13 12-15 | 6-7 6-7 8-11 | 1 | |

| 16 18 | 0-1,5 0-1,5 | 380-500 380-500 | 33-40 33-40 | 16-25 12-25 | 1,4-2,5 1,6-2,5 | 15-25 18-25 | 12-16 12-18 | 2 | |

| 20 | 0-1,5 | 380-420 450-500 | 32-36 36-40 | 14-16 18-20 | 1,6-2,5 | 18-25 | 12-18 | 2 | |

| 380-420 450-500 350-400 | 32-36 36-40 33-36 | 18-20 | 1,6-2,5 | 18-25 | 12-18 | 3 | |||

| 24 | 0-1,5 | 380-420 450-500 350-400 | 32-36 36-40 33-36 | 18-20 | 1,6-2,5 | 18-25 | 12-18 | 3 | |

| 380-420 350-400 480-500 350-400 | 32-36 33-36 38-40 33-36 | 16-18 | 1,6-2,5 | 18-25 | 12-18 | 4 | |||

| 32 | 0-1,5 | 380-420 350-400 480-500 350-400 | 32-36 33-36 38-40 33-36 | 14-16 | 1,6-2,5 | 18-25 | 12-18 | 4 |

Механические свойства стали 20Х13

| Прокат | Размер | Направление | Временное сопротивление разрыву, σв, МПа | Предел кратковременной прочности, ST, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Ударная вязкость KCU при 20°С, Дж/см2 |

| Лист | 1 — 4 | Поперечный | 500 | — | 20 | — | — |

| Лист | 4 — 25 | Поперечный | 500 | — | 20 | — | — |

| Поковки | До 100 | — | 630 | 400 | 17 | 45 | 600 |

| Поковки | До 200 | — | 630 | 400 | 16 | 42 | 550 |

| Поковкт | До 400 | — | 630 | 400 | 14 | 40 | 500 |

Коррозийная стойкость стали

| Среда | Температура, °С | Длительность испытания, час | Глубина коррозии, мм/год |

| Вода дистиллированная или пар | 100 | — | 0,1 |

| Вода почвенная | 20 | — | 1,0 |

| Морская вода | 20 | 720 |

Механические свойства стали при повышенных температурах

| Температура испытаний, °С | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Ударная вязкость KCU при 20°С, Дж/см2 |

| Нормализация при 1000 — 1020 °С. Отпуск при 730 — 750 °С. При 20 °С HB 187 — 217 | |||||

| 20 | 510 | 710 | 21 | 66 | 64 — 171 |

| 300 | 390 | 540 | 18 | 66 | 196 |

| 400 | 390 | 520 | 17 | 59 | 196 |

| 450 | 370 | 480 | 18 | 57 | 235 |

| 500 | 350 | 430 | 33 | 75 | 245 |

| 550 | 275 | 340 | 37 | 83 | 216 |

|

Образец диаметром 6 мм и длиной 30 мм. Прокатанный Скорость деформирования 16 мм/мин, скорость деформации 0,009 с-1 |

|||||

| 800 | 59 | 70 | 51 | 98 | — |

| 850 | — | — | 43 | — | — |

| 900 | — | — | 56 | — | — |

| 1000 | 29 | 61 | 59 | — | — |

| 1150 | 21 | 31 | 84 | 10 | — |

Механические свойства стали при отрицательных температурах

| Температура испытаний, °С | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Ударная вязкость KCU при 20°С, Дж/см2 |

| Сечение 25 мм. Нормализация при 1000 °С, воздух. Отпуск при 680 — 750 °С | |||||

| +20 | 540 | 700 | 21 | 62 | 76 |

| -20 | 560 | 730 | 22 | 59 | 54 |

| -40 | 580 | 770 | 23 | 57 | 49 |

| -60 | 570 | 810 | 24 | 57 | 41 |

| Сечение 14 мм. Закалка при 1050 °С, воздух. Отпуск при 600 °С | |||||

| +20 | — | — | — | — | 71 |

| -20 | — | — | — | — | 81 |

| -60 | — | — | — | — | 64 |

Механические свойства стали в зависимости от температуры отпуска

| Температура отпуска, °С | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Ударная вязкость KCU при 20°С, Дж/см2 | Твердость, НВ |

| Закалка при 1050 °С, воздух | ||||||

| 200 | 1300 | 1600 | 13 | 50 | 81 | 46 |

| 300 | 1270 | 1460 | 14 | 57 | 98 | 42 |

| 450 | 1330 | 1510 | 15 | 57 | 71 | 45 |

| 500 | 1300 | 1510 | 19 | 54 | 75 | 46 |

| 600 | 920 | 1020 | 14 | 60 | 71 | 29 |

| 700 | 650 | 78 | 18 | 64 | 102 | 20 |

Свойства по стандарту

ГОСТ 4986-79

| Термообработка | Сечение, мм | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Ударная вязкость, KCU, Дж / см2 | Твердость, НВ |

| Лента холоднокатаная. Отжиг или отпуск при 740-800 °С | До 0,2 | — | 500 | 8 | — | — | — |

| Лента холоднокатаная. Отжиг или отпуск при 740-800 °С | 0,2 — 2,0 | — | 500 | 16 | — | — | — |

Свойства по стандарту ГОСТ 5949-75

| Термообработка | Сечение, мм | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Ударная вязкость, KCU, Дж / см2 | Твердость, НВ |

| Прутки. Закалка при 1000-1050 °С, воздух или масло. Отпуск при 600-700 °С, воздух или масло. | 60 | 635 | 830 | 10 | 50 | 59 | — |

Свойства по стандарту

ГОСТ 7350-77

| Термообработка | Сечение, мм | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Ударная вязкость, KCU, Дж / см2 | Твердость, НВ |

| Прутки шлифованные, обработанные на заданную прочность | 1 — 30 | — | 510 — 780 | 14 | — | — | — |

Свойства по стандарту

ГОСТ 18143-72

| Термообработка | Сечение, мм | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Ударная вязкость, KCU, Дж / см2 | Твердость, НВ |

| Проволока термообработанная | 1,0 — 6,0 | — | 490 — 780 | 14 | — | — | — |

Свойства по стандарту

ГОСТ 18907-73

| Термообработка | Сечение, мм | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Ударная вязкость, KCU, Дж / см2 | Твердость, НВ |

| Прутки. Закалка при 1000-1050 °С, воздух или масло. Отпуск при 660-770 °С, воздух, масло или вода | 60 | 440 | 650 | 16 | 55 | 78 | — |